Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые: Справочное пособие

|

|

||

|

10. ЦЕМЕНТИРОВАНИЕ СКВАЖИН |

||

|

|

||

|

10.1. ЭЛЕМЕНТЫ

ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКИ ОБСАДНЫХ КОЛОНН

Элементы оснастки обсадных колонн

представляют собой комплекс устройств, применяемый для успешного спуска

обсадных колонн и качественного цементирования скважин, надежного

разобщения пластов и последующей нормальной эксплуатации

скважин.

Башмак с направляющей насадкой

предназначен для оборудования нижней части обсадной колонны в целях

повышения ее проходимости по стволу скважины и предупреждения повреждения

нижней трубы при посадках. Башмаки присоединяют к нижней части обсадной

колонны на резьбе или сварке. Направляющие насадки в основном

изготовляют из чугуна или бетона. В промежуточных колоннах при

последующем углублении ствола их разбуривают. Для обсадных колонн

диаметром 351 мм и более в ряде случаев применяют башмаки с фаской

без металлических направляющих насадок в целях исключения работ по

разбуриванию металла на забое.

Башмачный патрубок с отверстиями

применяют в тех случаях, когда существует опасность забивания

промывочных отверстий направляющей насадки.

Обратный клапан предназначен для

предотвращения перетока бурового или тампонажного раствора из

заколонного пространства в обсадную колонну в процессе крепления

скважины. Его монтируют в башмаке обсадной колонны или на 10-20 м выше

него.

Обратные клапаны изготовляют

корпусными и бескорпусными. По виду запорного элемента они делятся на

тарельчатые, шаровые и имеющие шарнирную заслонку.

По принципу действия различают

три группы обратных клапанов: 1) исключающие перемещение жидкости из

заколонного пространства в обсадную колонну при ее спуске в скважину; 2)

обеспечивающие самозаполнение спускаемой обсадной колонны буровым

раствором при определенном (задаваемом) перепаде давлений над клапаном и в

заколонном пространстве, но исключающие возможность обратной циркуляции

раствора; 3) обеспечивающие постоянное самозаполнение обсадной колонны

раствором при спуске в скважину и позволяющие

346 |

||

|

|

||

|

|

||

|

ее промывку методом обратной

циркуляции, они включаются в работу после доставки запорного элемента

клапана с поверхности в его корпус.

Если возможны

газонефтеводопроявления, но отсутствуют поглощения, то при креплении

вертикальных и наклонно направленных скважин следует применять обратные

клапаны соответственно первой и второй групп. При возможности поглощения и

отсутствии проявления пластов целесообразно использовать клапаны

третьей группы при креплении вертикальных и наклонно направленных

скважин.

Упорное кольцо (кольцо "стоп")

предназначено для получения четкого сигнала об окончании процесса

продавливания тампонажного раствора при цементировании скважины. Его

изготовляют из серого чугуна и устанавливают в муфте обсадной колонны на

расстояния 10— 30 м от башмака.

Центраторы применяют для

центрирования обсадной колонны в стволе скважины в целях равномерного

заполнения кольцевого пространства тампонажным раствором и

качественного разобщения пластов. Кроме того, они облегчают процесс

спуска обсадной колонны, уменьшая силу трения между обсадными трубами и

стенками скважины, увеличивают степень вытеснения бурового раствора

тампонажным вследствие образования локальных завихрений восходящего потока

раствора в зонах центраторов, а также облегчают работу по подвеске

хвостовиков и стыковке секций обсадных колонн в результате

центрирования их верхних концов.

Центраторы по конструкции делятся

на разъемные и неразъемные, пружинные и жесткие, а по характеру

закрепления пружинных планок — на сварные и разборные. Их обычно

устанавливают в средней части каждой обсадной трубы, т.е. в местах

наибольшего изгиба.

При креплении наклонно

направленных скважин применение центраторов обязательно.

Скребки используют для разрушения

корки бурового раствора на стенках скважины при расхаживании обсадной

колонны в процессе ее цементирования и образования прочного цементного

кольца за обсадной колонной. Проволочные скребки корончатого типа

комплектуют упорным кольцом "стоп" с витым клином и устанавливают на

обсадной колонне рядом с центратором, выше и ниже каждого из

них.

Турбулизаторы предназначены для

завихрения восходящего потока тампонажного раствора в затрубном

пространстве при цементировании скважины. Их устанавливают на

обсадной колонне в зонах расширения ствола скважины на расстоянии не более

3 м друг от друга. Лопасти турбулизаторов могут быть металлическими или

резиновыми (резина покрывается двумя слоями кордной хлопчатобумажной

ткани). |

||

|

|

||

|

347 |

||

|

|

||

|

|

||

|

Муфты ступенчатого цементирования

применяют для крепления скважин в тех случаях, когда возникает

необходимость подъема там-понажного раствора на большую высоту (до 3000 м

и более). При оснащении обсадных колонн указанными муфтами становится

возможным цементирование скважин в две ступени, как с разрывом во

времени между ступенями, так и без него. В стволе скважин их

рекомендуется устанавливать в интервалах устойчивых непроницаемых

пород и на участках, где отсутствуют уширения, каверны или

желобообразова-ния, а в наклонно направленных скважинах — также в

вертикальной части ствола.

Разъединители хвостовиков и

секций обсадных колонн предназначены для безопасного спуска на

бурильных трубах и для цементирования потайных колонн (хвостовиков)

или секций обсадных колонн и последующего отсоединения от них бурильных

труб. Разъединители делятся на резьбовые (левая резьба) и безрезьбовые, к

которым относятся кулачковые, замковые и штифтовые разъединители.

Разъединители оснащены внутренним пакерующим узлом для обеспечения

циркуляции жидкости через башмак потайной колонны или секции

обсадной колонны после отсоединения обсадных труб от бурильных в

разъединителе и цементирования их. Наличие секционной

разъединительной пробки в разъединителях позволяет в процессе

цементирования потайных колонн или секций обсадных колонн разобщать

тампонаж-ный раствор и продавочную жидкость.

Подвесные устройства применяют

для подвешивания хвостовиков или секции обсадных колонн в стволе скважины

в целях предотвращения их изгиба от действия собственного веса.

Глубинную подвеску потайных колонн или секций обсадных колонн при

креплении скважин производят тремя способами: на цементном камне,

клиньях и опорной поверхности. Потайные колонны и секции обсадных колонн

можно подвешивать на цементном камне в обсаженной и необсажен-ной частях

ствола без ограничений их длины, глубины скважины и кольцевых зазоров, но

при обязательном подъеме тампонажного раствора на всю длину

цементируемой колонны.

Соединители секций обсадных

колонн предназначены для глубинной стыковки секций обсадных колонн и

образования с их помощью сплошной обсадной колонны. Они подразделяются на

устройства для соединения цементируемых и нецементируемых (съемных) секций

обсадной колонны. Соединители должны обеспечить соосность соединяемых

секций, герметичность соединения секций обсадных колонн и проходимость по

ним долот, инструментов и приборов.

Герметизирующие устройства

применяют для герметизации верхней части зацементированных потайных

колонн или секций обсадных колонн. Они перекрывают кольцевое заколонное

пространство. |

||

|

|

||

|

348 |

||

|

|

||

|

|

||

|

Наружные пакеры для обсадных

колонн применяют в целях качественного разобщения и изоляции

продуктивных горизонтов, близкорасположенных пластов с большим

перепадом пластовых давлений, а также для предупреждения затрубных

газонефтеводопроявлений. Они могут быть гидравлического или механического

действия и срабатывают после достижения давления "стоп" в конце

процесса цементирования.

Заколонные гидравлические пакеры

предназначены для разобщения пластов — двухступенчатого и манжетного

цементирования обсадных колонн. Для предотвращения затрубных

перетоков, газонефтеводопроявлений и разрушения цементного кольца в

процессе бурения скважины под эксплуатационную колонну применяют

гидравлические пакеры для герметизации башмака обсадной

колонны.

Разделительные цементировочные

пробки используют для разобщения тампонажного и бурового растворов, а

также продавочной жидкости при цементировании обсадных колонн. Кроме

того, их применяют для получения сигнала об окончании процесса

продавливания тампонажного раствора. Они делятся на нижние и верхние.

Нижнюю пробку вводят в обсадную колонну непосредственно перед закачкой

тампонажного раствора для предотвращения его смешивания с буровым

раствором; верхнюю — после закачки тампонажного раствора и перед закачкой

продавочной жидкости. При цементировании потайных колонн и секций

обсадных колонн используют верхние двухсекционные пробки, состоящие

из двух частей: нижней части, подвешиваемой на средних калиброванных

штифтах в обсадной трубе, соединенной с бурильной колонной, и верхней

части, продавливаемой по бурильным трубам.

10.2. ОПРЕДЕЛЕНИЕ

КОНФИГУРАЦИИ И ОБЪЕМА СТВОЛА СКВАЖИНЫ

При бурении скважин, особенно

наклонно направленных и горизонтальных, в результате взаимодействия

со стенками ствола элементов бурильной колонны при продольном и поперечном

перемещениях, вибрации, а также упругой деформации бурильного инструмента

от сжимающих нагрузок и крутящих моментов в необсаженной части ствола

скважины образуются выработки в виде желобов и каверн (уширения). Если

ширина образовавшейся выработки а < 1,Зй?3 (где

d3 -диаметр УБТ или бурильного замка), то ее считают

желобом, а если а > 1,3d3 — каверной или

уширением. Под физико-химическим воздействием бурового раствора

размеры ствола, в том числе и размеры желоба и каверны, могут существенно

изменяться.

Для качественного выполнения ряда

процессов при бурении и креплении скважин требуется точное знание

конфигурации и размеров

349 |

||

|

|

||

|

|

||

|

поперечного сечения ствола. На

основе этих данных определяют количество тампонажных материалов и

буферной жидкости для цементирования обсадных колонн и установки

цементных мостов, жидкости для установки жидкостных ванн (нефть, вода,

кислота, щелочь) и т.д.

Установлено, что определение

поперечного сечения ствола по результатам кавернометрии приводит к

значительным ошибкам в расчетах требуемого количества указанных

материалов [3]. Объясняется это тем, что вследствие конструктивных

особенностей и заложенного принципа действия каверномера получаемое

поперечное сечение ствола скважины всегда имеет вид окружности. В

действительности оно в зависимости от технико-технологических условий

проводки скважин и физико-механических свойств горных пород может иметь

различную форму. В связи с этим более совершенным считается определение

конфигурации и объема ствола скважин по данным профилеметрии [3].

Профилемер позволяет за один рейс одновременно записать три кривые, две из

которых характеризуют изменение двух поперечных размеров ствола во взаимно

перпендикулярных плоскостях (профиле-грамма), а третья — усредненный

диаметр скважины (кавернограмма).

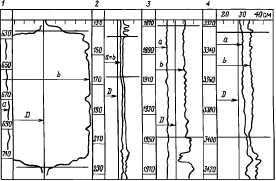

На рис. 10.1 приведены возможные

варианты профилеграмм. При наличии желоба или каверны поперечное сечение

ствола скважины характеризуется тремя параметрами: диаметром ствола

(долота) D, шириной желоба или каверны а и наибольшим

размером поперечного сечения ствола Ь(ажЬ определяются

профилеметрией).

Если кривые профилеграммы а

и Ъ совпадают с линией номинального диаметра ствола D,

то поперечное сечение скважины представляет собой окружность с

диаметром, равным диаметру долота, т.е. DC = D (рис.

10.1, /).

Если кривые профилеграммы аи b

сходятся и расположены правее линии номинального диаметра ствола D,

то диаметр его поперечного сечения оказывается больше диаметра долота

(каверна с поперечным сечением в виде окружности, рис. 10.1, 2).

Размер каверны при этом увеличивается с ростом смещения кривых аиЬот

линииD вправо, а D. = a =

b>D. |

||

|

|

||

|

350 |

||

|

|

||

|

|

|||||

|

Характеристики ствола |

Пртрилеграмма |

Поперечное селение

отдала |

Вариант |

||

|

|

|||||

|

I |

О Гд a=b |

|

|||

|

|

|||||

|

а=Ъ |

|

||||

|

|

|||||

|

I |

|||||

|

|

|||||

|

|||||

|

|

|||||

|

а=Ь |

|

||||

|

|

|||||

|

|||||

|

|

|||||

|

Д. |

|

||||

|

|

|||||

|

|||||

|

|

|||||

|

Рис 10.1. Виды поперечных сечений ствола скважины по данным

профилеметрии

Когда кривые профилеграмм а

и Ъ расходятся и находятся правее линии D, то поперечное

сечение ствола представляет собой овал (каверна в виде овала, рис.

10.1, 3); при этом чем больше расходятся кривые а и

Ъ относительно друг друга, тем более вытянутую форму имеет каверна

этого вида. |

|||||

|

|

|||||

|

351 |

|||||

|

|

|||||

|

|

||

|

Если кривая профилеграммы а

сходится с линией D, а кривая Ъ находится правее

нее, то поперечное сечение ствола характеризуется наличием каверны шириной

a = D (рис. 10.1, 4).

При расположении кривых

профилеграмм а и Ъ по разные стороны от линии D

поперечное сечение ствола характеризуется наличием каверны, если

ширина а > 1,Зй?3 (рис. 10.1, 5),

либо наличием желоба (же-лобной выработки), если ширина а <

1,Зй?3 (рис.

10.1, 8, 9). При этом чем больше расходятся кривые а и Ъ,

тем значительнее глубина же-лобной выработки или каверны в стенках

ствола скважины.

В случаях, когда обе кривые

профилеграммы расположены влево от линии D, поперечное сечение

ствола характеризуется сужением и представляется в виде окружности с

диаметром Д. = = D. При этом кривые профилеграммы сходятся (рис.

10.1, 6) либо расходятся (рис. 10.1,7).

После расшифровки профилеграмму

разбивают на участки, которые представлены желобными выработками,

кавернами, сужениями и номинальным размером ствола. Далее определяют

площадь и объем каждого участка ствола, а затем общий объем заколонного

пространства в интервале цементирования обсадной

колонны.

Площадь поперечного сечения

ствола каждого участка следует определять с учетом всех параметров,

характеризующих данное сечение. Поскольку поперечное сечение стволов с

желобом или каверной характеризуется тремя параметрами D, а и

Ъ, то площадь поперечного сечения их следует определить с учетом

этих трех параметров.

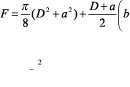

Площадь поперечного сечения и

объемы стволов с желобами и кавернами определяют по следующим

формулам:

при а > D (см. рис.

10.1,3) |

||

|

|

||

|

(10Л> |

||

|

|

||

|

тгП

=------+

D(b-D).

(10.2)

4

F

при а

= D (см. рис. 10.1,4) |

||

|

|

||

|

При а < D площадь

поперечного сечения ствола с каверной или желобом определяется в

зависимости от их глубины 8 = b—D. Если глубина каверны и

желоба

8>дк= 0,5[Jd2

-a2 -D + a)

при а > d3 (10.3) или глубина

желоба |

||

|

|

||

|

352 |

||

|

|

||

|

|

|||

|

d3) при a<d3,

(10.4) |

|||

|

|

|||

|

то площадь поперечного сечения

ствола с каверной (см. рис. 10.1, 5) и желобом (см. рис. 10.1,

8) |

|||

|

|

|||

|

где |

|||

|

|

|||

|

С1=

Ja2+-\p-ylD2-a2).

(10.6)

Если глубина желоба

8<8'K=0,5{jD2-d2-D

+ d3),

(10.7)

то площадь поперечного сечения ствола (см. рис. 10.1,

Р) |

|||

|

|

|||

|

^

^bd3)U

4

4

4

где |

(10.8) |

||

|

|

|||

|

C2=Ja2+-(2b-D-^D2-a2J.

(10.9)

Площадь поперечного сечения

ствола скважины для возможных случаев образования желобов и каверн

(уширений) с достаточной для практических целей точностью может быть также

определена по обобщенной упрощенной формуле

тгП2

F

=-----+ a(b-D).

(10.10)

4

Если поперечное сечение ствола

представляет окружность или характеризуется сужением (см. рис.

10.1,1,2, 6, 7), то его площадь определяется по

формуле |

|||

|

|

|||

|

353 |

|||

|

|

|||

|

|

||||

30

40 50 см SO SO см 29 39 49

см |

||||

|

|

||||

|

Рис. 10.2. Примеры (2—/) профилеграмм по

скважинам

Для случаев поперечного сечения

ствола в виде окружности с номинальным диаметром ствола (см. рис.

10.1, /) или с сужением ствола (см. рис. 10.1, 6, 7) диаметр ствола

принимается равным диаметру долота (Dc = D). Если

ствол скважины характеризуется каверной с поперечным сечением в виде

окружности (см. рис. 10.1,2), то Д, = а = Ъ.

Тогда объем ствола скважины с

различными поперечными сечениями F( и интервалами

/,- находят из выражения

V = Fl +FI +... + FI .

(10.12)

Ниже приведены примеры по

определению площади поперечного сечения и объема ствола скважины для

конкретных случаев и форм поперечного сечения скважины (рис. 10.2) по

точным и упрощенной формулам в сопоставлении с методикой [3].

Пример 10.1. Определить

площадь поперечного сечения F и объем ствола скважины Vb интервале 625-715 м,

представленном жепобной выработкой фис. 10.2,1) при Ъ = 615

мм, а = 234 мм, D = 394 мм и / = 90 м.

Решение. Ввиду того, что а

> d, по формуле (10.3), |

||||

|

|

||||

|

5

=1 |

394 -234

-394 +234 1=78

мм, |

|||

|

|

||||

|

Так как 8 > 8к, поэтому пользуемся формулами (10.6) и

(10.5): |

||||

|

|

||||

|

■■ , 2342 + -

(з94 - -II

3 |

'3942-2342) = 250

мм, |

|||

|

|

||||

|

354 |

||||

|

|

||||

|

|

||

|

( 2 2342 ^ 234 /

,----2--------г\

F = 0,785 394 +------ +-----\4 - 615-2 • 394-2 • 234-л/394 -234

)-■

{

2 J 4

= 0,1706м2, |

||

|

|

||

|

откуда V= Fl = 0,1706-90 =

15,4 м3. По упрощенной формуле (10.10)

F = 0,785 ■ 3942 + 234(615 - 394) = 0,1736

м2,

тогда V= 0,1736-90 = 15,6

м3.

Погрешность при использовании

упрощенной обобщенной формулы (10.10) по сравнению с точной (10.5)

составляет всего лишь 1,3 %.

По методике [3] для этого

интервала V= 18 м3, причем погрешность составляет 16,9

%.

Если в данном примере принять

а = 180 мм, то по указанной методике объем ствола останется

прежним, т.е. V= 18 м3. В действительности при этом

площадь и объем ствола снизятся и составят^ = 0,1594 м2 и V=

14,3 м3. Следовательно, погрешность в определении

объема ствола по этой методике составит 25,9 %.

Для этого случая по обобщенной

упрощенной формуле (10.10) F= 0,1616 м2, V= 4,5

м3, т.е. погрешность по сравнению с точной формулой (10.5)

составляет 1,4 %.

Пример 10.2. Определить

площадь поперечного сечения и объем ствола в интервале 3325-3395 м,

характеризующемся наличием каверны (рис. 10.2, 4) при а =

295 м, Ь = 335 мм, D = 269 мм, 1 = 70

м.

Решение.

По формуле (10.1)

3,14 2 2

269 +295 f 269 + 295^ F =------(269 +295 ) +------------- 335--------------

=0,0775м2, |

||

|

|

||

|

откуда V= 0,0775-70 = 5,4

м3.

По методике [3] для этого случая

V= 6,3 м3, т.е. результат завышен на 16,7 %. Если для

данного примера принять D = 214 мм, то по этой методике объем

ствола останется прежним (V= 6,3 ж), т.е. будет завышен на 24 %,

так как площадь поперечного сечения и объем ствола снизятся: F=

0,07262 м2 и V= 5,08 м3.

По упрощенной формуле (10.10) при

D = 269 мм значения F = 0,07627 м2 и V=

5,3 м3, а при D = 214 мм имеем F = 0,07164

м2 и F= 5,02 м3, т.е. погрешность относительно

точного метода составляет соответственно 1,8 и 1,2

%. |

||

|

|

||

|

10.3. ВЫБОР ТАМПОНАЖНОГО МАТЕРИАЛА

Тампонажные материалы применяются

для крепления скважин, изоляции зон поглощения бурового раствора и

установки цементных мостов при испытании объектов на

продуктивность.

Тампонажные материалы

классифицируются по следующим признакам: по виду клинкера и составу

основных компонентов; по температуре применения; по средней плотности

тампонажного це- |

||

|

|

||

|

355 |

||

|

|

||

|

|

||

|

ментного теста; по устойчивости к

воздействию агрессивных пластовых вод; по объемным деформациям при

твердении.

По виду клинкера и составу

основных компонентов тампонажные цементы подразделяются на следующие:

тампонажные на основе порт-ландцементного клинкера, тампонажные на основе

глиноземистого клинкера, тампонажные бесклинкерные.

Тампонажные цементы на основе

портландцементного клинкера по вещественному составу в зависимости от

содержания и вида добавок подразделяют на тампонажный портландцемент

бездобавочный, тампо-нажный портландцемент с минеральными добавками и

тампонажный портландцемент со специальными добавками, регулирующими

свойства цемента. Перед названием такого цемента добавляется

наименование добавки.

По температуре применения (°С)

тампонажные цементы подразделяются следующим образом:

для низких температур — ниже

15;

для нормальных температур - от 15

до 50;

для умеренных температур - от 50

до 100;

для повышенных температур — от

100 до 150;

для высоких температур — от 150

до 250;

для сверхвысоких температур —

выше 250;

для циклически меняющихся

температур.

Цементы по средней плотности

тампонажного цементного теста (кг/м3) подразделяются следующим

образом:

легкие — ниже 1400;

облегченные - от 1400 до

1650;

нормальные - от 1650 до

1950;

утяжеленные - от 1950 до

2300;

тяжелые — свыше

2300.

По устойчивости тампонажного

камня к воздействию агрессивных пластовых вод выделяют следующие виды

тампонажных цементов:

цементы, к которым не предъявляют

требований по устойчивости тампонажного камня к агрессивности пластовых

вод;

устойчивые к сульфатным пластовым

водам;

устойчивые к кислым (углекислым,

сероводородным) пластовым водам;

устойчивые к магнезиальным

пластовым водам;

устойчивые к полиминеральным

пластовым водам.

По объемным деформациям

тампонажного камня при твердении в водной среде в 3-суточном возрасте

цементы подразделяют на следующие:

цементы, к которым требования не

предъявляют;

безусадочные с расширением не

более 0,1 %;

расширяющиеся с расширением более

0,1 %.

356 |

||

|

|

||

|

|

||

|

Сроки схватывания тампонажных

цементов (ГОСТ 2581—85).

Начало схватывания должно

наступать ранее:

2 ч для всех тампонажных

портландцементов для низких и нормальных температур;

1 ч 45 мин для всех тампонажных

портландцементов для умеренных и повышенных температур.

Конец схватывания тампонажных

портландцементов для низких и нормальных температур должен наступать не

позднее:

10 ч для тампонажных

портландцементов ДО и Д20;

18ч для облегченного и

песчанистого.

Конец схватывания тампонажных

портландцементов для умеренных и повышенных температур должен наступать не

позднее:

5 ч для тампонажных

портландцементов ДО и Д20; 8 ч для облегченного;

6 ч для утяжеленного и

песчанистого.

Для цементирования скважин

следует применять тампонажные материалы (табл. 10.1), удовлетворяющие

требованиям соответствующих стандартов.

Тампонажные растворы для

различных условий бурения состоят из тампонажного цемента, среды

затворения, реагентов ускорителей и замедлителей сроков схватывания,

реагентов-понизителей, показателя фильтрации и специальных добавок во

избежание разрыва пород и поглощения, а также с целью лучшего вытеснения

бурового раствора из кольцевого пространства.

По температурному интервалу,

приведенному в табл. 10.2 [3, 7], отбирают одну или несколько марок

цементов (уточняют марки цементов по видам флюида и отложениям в

интервале цементирования).

Когда интервал цементирования

включает несколько температурных зон, в раствор добавляют химические

реагенты, чтобы верхняя пачка тампонажного раствора по срокам схватывания

и твердения существенно не отличалась от нижней пачки раствора, т.е.

время ОЗЦ должно быть одинаково по всему интервалу

цементирования.

В этом случае для выполнения

требований по успешной доставке тампонажного раствора в затрубное

пространство скважины в заданные сроки и для предупреждения

осложнений, связанных с седимента-ционными, контракционными и другими

эффектами взаимодействия тампонажных растворов с породами, необходимо

регулировать сроки схватывания растворов, которые без химических добавок

интенсивно реагируют на изменение температурных условий.

Среду затворения выбирают по

табл. 10.3 в зависимости от наличия солевых отложений в разрезе скважины

или от степени минерализации пластовых вод. |

||

|

|

||

|

357 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.1 Тампонажные цементы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для предотвращения

преждевременного загустевания тампонажного раствора горизонтов необходимо

снизить показатель фильтрации тампонажного раствора.

Предпочтительность выбора того

или иного тампонажного раствора диктуется конкретными условиями

бурения скважины.

Для обеспечения качественного

цементирования существенное значение имеет правильная подготовка ствола

скважины для спуска обсадной колонны до намеченной

глубины.

Так, при шаблонировании ствола

жесткой компоновкой (особенно при использовании трехшарошечных

расширителей) во избежание возникновения гидроразрыва пород и

поглощения бурового раствора (что осложнит процесс последующего

цементирования) следует ограничивать скорость спуска бурильной

колонны.

358 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

359 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

360 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.3

Выбор среды затворения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

После спуска обсадной колонны

буровой раствор должен быть вновь обработан и скважина промыта с

максимально возможной подачей насосов, но не выше

допустимой.

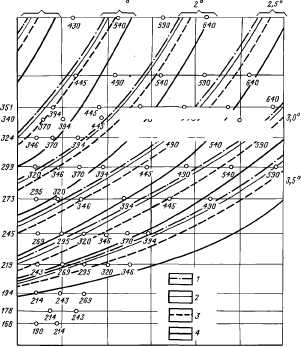

Процесс подготовки ствола к

креплению может быть полностью исключен, если диаметр долота и

компоновку низа бурильной колонны для проходки скважины выбирать в

зависимости от заданной допустимой интенсивности пространственного

искривления ствола, диаметра и жесткости спускаемой колонны и

средневзвешенного угла наклона незакрепленного интервала (рис. 10.3)

[4].

Диаметр долота при бурении под

обсадную колонну выбирается из условия ее успешного спуска до забоя по

методике ВНИИКРнефти:

D =

3,36104 — (sina -cosalf) +

0,1745ге +d, El

(10.13)

где т — масса 1 м обсадной

трубы в жидкости, кг; EI — жесткость труб обсадной колонны,

Н/м2; а - средневзвешенный угол наклона незакрепленного

интервала скважины, градус; 4 — интенсивность пространственного

искривления скважины в том же интервале, градус/10 м; d — диаметр

обсадной колонны, м.

Жесткость обсадных труб можно

найти из табл. 10.4. Таблица 10.4 Жесткость обсадных колонн |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

361 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

rf.MM 42 Б |

1,5 377 /490 / S4y// 590 445/490 уУ540

/ 590 ^

о |

||

|

(D-d), |

|||

|

|

|||

|

Рис. 10.3. График для

определения диаметра скважин под обсадную колонну (с учетом кривизны

ствола):

1 - sinotq, = 0,05; 2 -

sino^ = 0,1; 3 - sinotq, = 0,2; 4 - sino^ = 0,4

Пример 10.3. Протяженность

интервала крепления 2000 м, отклонение от вертикали 600 м. Определить

диаметр долота, которым обеспечивается проходимость 377-мм обсадной

колонны по стволу скважины.

Решение. Для указанного случая

имеем следующее: Е1= 44-Ю6 Н/м2; т

= 83,1 кг/м; sina = 600/2000 = 0,3; a = 17,5°; cosa =

0,9537;/= 0,3.

Отсюда |

|||

|

|

|||

|

362 |

|||

|

|

|||

|

|

||

|

, 83,1 [

0,9537 )

D = 3,26 10 ---------- 0,3---------- +0,1745 1,5+ 0,377 =

0,462м.

44 • 106 [

0,3

)

Следовательно, для бурения

необходимо принять долото диаметром 490 мм. В том же случае, но при

отклонении ствола в интервале крепления от вертикали на 300 м (sin a =

0,15) достаточно будет применить для бурения долото диаметром 445

мм:

4 83,1

0,9894

D = 3,26 • 10 ----------(0,15-----------) + 0,1745 •

1,5 + 0,377 = 0,443м.

44 • 10

0,3

Расчеты необходимого диаметра

долота можно выполнять оперативно, используя рис 10.3.

Пример 10.4. Определить

диаметр долота для следующих условий: протяженность интервала крепления

2000 м. Отклонение от вертикали 400 м (sin a = 0,2); средняя

интенсивность искривления 2,5°/10 м.

Решение. Определим по номограмме (см. рис. 10.3)

диаметр долота, которым обеспечивается проходимость 273-мм колонны по

стволу скважины. От точки на оси ординат, соответствующей диаметру обсадной

колонны, проводим горизонтальную линию пересечения с линией, соответствующей

sin a = 0,2 в области средней интенсивности искривления 2,5°/10 м.

Точка пересечения указывает, что диаметр долота должен быть не менее 346

мм. |

||

|

|

||

|

10.5. СПОСОБЫ ЦЕМЕНТИРОВАНИЯ

Цементирование скважин

осуществляется с целью разобщения пластов при заполнении заданного

интервала (см. гл. 2) заколонного пространства скважины или участка

обсадной колонны суспензией вяжущих материалов. От качества разобщения

пластов в значительной степени зависит долговечность эксплуатации скважин

на нефть и газ.

Наиболее распространен

одноступенчатый способ цементирования, когда в заданный

интервал подается тампонажный раствор за один прием. Кроме того,

применяются еще несколько способов цементирования.

Если возникает необходимость

делить интервал цементирования на две части, то используют

двухступенчатое цементирование. При этом на границе раздела

устанавливают специальную разделительную муфту. Способ применяют в

следующих случаях: поглощение тампонажного раствора в нижних пластах или

при большой высоте его подъема за колонной, когда расчетные давления

при прокачивании тампонажного раствора больше давления, развиваемого

цементировочными агрегатами; наличие резко отличающейся температуры в

нижней и верхней зонах интервала подъема тампонажного раствора;

невозможность доставки на буровую нужного количества тампонажной

техники; возможность возникновения больших давлений в процессе

продавливания тампонажного раствора. |

||

|

|

||

|

363 |

||

|

|

||

|

|

||

|

Манжетное цементирование

применяют, когда нет необходимости цементировать эксплуатационную колонну

в зоне продуктивного горизонта.

10.6. РАСЧЕТ ОДНОСТУПЕНЧАТОГО

ЦЕМЕНТИРОВАНИЯ

При расчете одноступенчатого

цементирования определяют: количество сухого тампонажного материала;

количество воды для затворе-ния; объем продавочной жидкости; максимальное

давление в конце процесса цементирования; необходимое число смесительных

машин и цементировочных агрегатов; время, необходимое для проведения

всего процесса цементирования.

Для повышения качества

цементирования необходимо предусмотреть использование при

цементировании буферной жидкости, которая выполняет следующие

функции:

отделяет тампонажный раствор от

промывочной жидкости и предотвращает образование густых трудно

прокачиваемых смесей;

увеличивает полноту замещения

промывочной жидкости тампо-нажным раствором;

способствует разрушению

фильтрационных глинистых корок на стенках скважины;

способствует лучшему сцеплению

тампонажного раствора с горными породами, слагающими стенки

скважины.

В качестве буферной жидкости

широко используются вода и водные растворы солей (NaCl, CaCl и т.д.),

щелочей (NaOH) и ПАВ (суль-фонол).

Виды буферных жидкостей приведены

в табл. 10.5.

Известно, что эффективность

вытеснения промывочной жидкости водными растворами (буферной жидкостью)

возрастает с увеличением плотности этих растворов.

В случае применения буферной

жидкости с меньшей плотностью, чем у бурового раствора (ре <

рр), объем этой жидкости выбирается из условия, чтобы

гидростатическое давление столба в заколонном пространстве несколько

превышало пластовое. Из этого условия находят, что высота столба буферной

жидкости в заколонном пространстве описывается

соотношением: |

||

|

|

||

|

|

||

|

|

||

|

где рр, рв,

Рб — плотность соответственно бурового раствора, пресной воды и буферной

жидкости; кл — коэффициент

аномальности, |

||

|

|

||

|

364 |

||

|

|

||

|

|

|||

|

__ rwi __ it

тт |

(10.15) |

||

|

|

|||

|

Таблица 10.5

Виды буферных жидкостей |

|||

|

|

|||

|

Вид |

Область применения |

||

|

|

|||

|

Вода

Нефть и нефтепродукты |

В устойчивых породах, не

подверженных набуханию при кратковременном воздействии потока воды При

бурении с промывкой нефтеэмульсионными растворами или когда ствол

скважины цементируется нефге-эмульсионными тампонажными растворами Когда

применение больших объемов легких жидкостей связано с опасностью выброса

или обвалами и осыпями; при наличии сильно кавернозных зон в стволе

скважины В разрезах с наличием соляных куполов Для удаления фильтрационной

корки и остатков бурового раствора со стенок скважины в интервале

продуктивного пласта

При наличии в разрезе зон

поглощений, затрудняющих цементирование при больших коэффициентах уширения

ствола

При наличии в стволе больших

каверн, стенки которых сложены глинистыми породами В зонах

многолетнемерзлых пород

На месторождениях с низкими

градиентами пластовых давлений; при наличии в разрезе поглощающих пластов

или малопрочных пропластков, склонных к осыпям и обвалам

В суженных и расширенных частях

ствола скважины для обеспечения вытеснения бурового раствора (имеет

ограниченное применение из-за ряда недо-

статков) |

||

|

Утяжеленные (на солевой и

полимерной основах)

Водные растворы солей Растворы

кислот |

|||

|

Аэрированные |

|||

|

Эрозионные (водопесчаные)

Незамерзающие

С низкой водоотдачей |

|||

|

Вязкоупругий разделитель |

|||

|

|

|||

|

zm - расстояние

от поверхности до продуктивного горизонта; рт -пластовое

давление, МПа.

Если расчетное значение высоты

столба буферной жидкости по формуле (10.14) будет больше расстояния от

устья скважины до уровня цементного раствора в заколонном

пространстве, то необходимо плотность буферной жидкости выбирать из

соотношения

Рр < Рб < Рц.р-

Плотность цементного раствора

рц.р выбирается на 200- 250 кг/м3 больше

плотности бурового раствора рр. Плотность буферной

жидкости регулируется путем изменения концентрации водорастворимых

солей.

Высота столба буферной жидкости в

заколонном пространстве Ag обычно принимается равной 150—220 м, что

оказывается вполне достаточным для обеспечения хорошего качества

цементирования. |

|||

|

|

|||

|

365 |

|||

|

|

|||

|

|

|||

|

Рис. 10.4. Схема

цементирования обсадной ко- |

|||

|

|

|||

|

|

||

|

|

|||

|

\i |

|||

|

|

|||

|

Пример 10.5. Провести

расчет одноступенчатого цементирования при следующих условиях: обсадная

колонна диаметром 273 мм спущена на глубину Н = = 2000 м;

диаметр скважины Дк„ = 320 мм; высота подъема цементного раствора за

колонной Яц = 1500 м; плотность бурового раствора

рр= 1350 кг/м3; плотность цементного раствора

pttp = 1860 кг/м3; упорное кольцо установлено на

высоте 20 м от башмака колонны, т.е. высота цементного стакана h =

20 м; объем цементного стакана Кцс= 1,04 м3.

Пластовое давление продуктивного горизонта рш = 25

МПа; расстояние от продуктивного горизонта znn= 1900 м.

Принята расчетная схема, приведенная на рис. 10.4.

Решение. 1. Определяем высоту

столба буферной жидкости по формуле (10.14), предварительно найдя

коэффициент аномальности по формуле (10.15):

fc = 2^/(0,01-190q = 1,32.

В качестве буферной жидкости

принимаем водный раствор солей NaCl плотностью 1,080 кг/м3,

тогда |

|||

|

|

|||

|

366 |

|||

|

|

|||

|

|

||

|

(1,35 -1,32 •

1,0)1900 |

||

|

hf =----------------------------=

211,0м. |

||

|

|

||

|

1,35 -1,08 |

||

|

|

||

|

Принимаем Аб = 210 м.

2. Определяем высоту столба

бурового раствора за колонной:

Ар = Я- (Я„ + he) =

2000 - (1500 + 210) = 290 м.

3. Находим требуемый объем цементного

раствора:

П

2

2

2

I

V = — [Kl(D -d^)H +d2h\,

(10.16)

" 4

"

где К\ — коэффициент

заполнения каверн, К\ = 1,15; d\ — наружный диаметр обсадных

труб, d\ = 273 мм; rf2- внутренний диаметр обсадных

труб, di= 255 мм. Получаем Va=

0,8[l,15(0,3202- 0,273f)-1500 +

0,2552-20] = 38,4 м3.

4. Требуемая масса сухого

цемента

1 |

||

|

|

||

|

1 + т |

||

|

|

||

|

где т — водоцементное

отношение, т = 0,5; Кг — коэффициент, учитывающий потери,

Кг = 1,05;

Тогда Ga =

38,4-1860-l/(l +0,5) 1,05= 50000кг = 50т.

5. Количество воды для приготовления расчетного объема

цементного раствора |

||

|

|

||

|

(10.18) |

||

|

|

||

|

где (ft - единичный расход воды

на 1 т сухого цемента, q, = 0, Отсюда VB = 0,5-50 = 25

м3. 6. Требуемый объем продавочного

раствора: |

||

|

|

||

|

(10.19) |

||

|

|

||

|

где Д — коэффициент сжимаемости

бурового раствора, Д = 1,04; FM — вместимость мани-фольда,

FM= 0,8 м3.

Тогда Fnp=

1,04-0,8-0,2552(2000 - 20) + 0,8 = 108,0

м3.

Если обсадная колонна составлена

из труб с различной толщиной стенок, то объем продавочной жидкости находят

как сумму объемов интервалов обсадных труб с одинаковой толщиной

стенок.

7. Определяем максимальное

давление перед посадкой верхней пробки на упорное кольцо по

формуле

Рт„=р\+рг,

(10.20)

где р\ - давление,

создаваемое за счет разности плотности жидкости в затрубном

пространстве и в трубах,

/>, =

0,01[/гррр+/г6р6+#црц-/фц-(#-%„];

(10.21) |

||

|

|

||

|

367 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

рг — давление, необходимое

для преодоления гидравлических сопротивлений, находится

по формуле

Шищенко-Бакланова

рг = 0,00Ш +1,6 МПа (при

глубине скважины до 1500 м),

(10.22) рг = 0,001Н + 0,8

МПа (при глубине скважины более 1500 м).

Для нашего примера:

pi = 0,01[290 1350 +

2101080 + 15001860 - (2000-20)1350 - 201860] = 7,0 МПа; рг =

0,001-2000 + 0,8 = 2,8 МПа.

Окончательно /w = 7,0 + 2,8 = 9,8

МПа.

8. Находим число цементировочных

агрегатов из условия обеспечения определенной скорости течения

цементного раствора в кольцевом пространстве vB:

а)

если в скважине возможно поглощение, то скорость восходящего потока

vB принимается равной скорости течения бурового раствора в

кольцевом пространстве за УБТ в процессе последнего рейса;

б) если поверхность поглощения отсутствует,

то скорость vB за кондукторами и промежуточными колоннами берется равной не

менее 1,5 м/с, а для эксплуатационных колонн не менее 1,8—2,0 м/с. Принимаем

vB = 1,8 м/с и находим требуемую подачу цементировочных агрегатов для обеспечения этой

скорости: |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Q = F3v.,

где F,-площадь затрубного пространства,

м2, |

(10.23) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

V

-V |

38,4 -1,04

1500 |

■ = 0,024 м2. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

F

=■ |

Н |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Тогда Q = 0,0241,8 = 0,044

м3/с = 44 дм3/с.

Для цементировочного агрегата

ЦА-320М производительность на Ш скорости Qm = 8,7 дм'/с

при диаметре втулки 125 мм, а давление рт = 10,7 МПа, т.е. заданный

режим (по давлению) обеспечится при использовании этого цементировочного

агрегата (табл. 10.6).

Таблица

10.6 Подача и давление,

развиваемые цементировочными агрегатами |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

368 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Примечание. В числителе -

подача Q в дм /с, в знаменателе - давление/) в МПа. Тогда число

требуемых цементировочных агрегатов

п =-----+ 1,

(10.24)

Q,

где Qi —

производительность цементировочного агрегата на г-й скорости (так как

про-давливание, как правило, начинается на максимально возможной

скорости), дм'/с.

44 Тогда п =-----+1 =

6,05.

8,7 Принимаем шесть агрегатов

ЦА-320 М.

9. Находим необходимое число

цементосмесительных машин:

m = Qjv^p»'

(10-25)

где Рбун — вместимость бункера

цементосмесительной машины, для цементосмеситель-ной машины 2СМН-20

1%и= 14,5 м3; р„— насыпная масса цемента,

т/м3 (см. техническую характеристику машины

2СМН-20).

Тогда т = 5 о/(14,5-1,21) = 2,5.

Принимаем т =

3.

10. Определяем число цементировочных

агрегатов при закачке буферной жидкости объемом

V6= 0,8 (0,322-

0,2732>210 = 5,04 м3.

Техническая характеристика машины 2СМН-20

Транспортная грузоподъемность,

т................................................. 8—9

Вместимость бункера, м3

14,5

Производительность при

изготовлении цементного раствора, л/с

.......................................................................................................... 20

Плотность приготовляемого

раствора, г/см3:

цементного

1,7-2,1

............................................................................................

1,9-2,3

цементно-песчаного

1,4—1,6

..........................................................................

1,02-1,4

цементно-бентонитового

1,35—2,3

глинистого утяжеленного

глинистого

Давление жидкости в линии к

смесителю, МПа....................... 0,8-1,5

Смесительное устройство

Вакуумно-гидравли-

....................................................................

ческое

Вместимость одного мерного бака

ЦА-320М составляет 6,4 м3. Поэтому для закачки буферной

жидкости принимаем один цементировочный агрегат (щ =

1). |

||

|

|

||

|

369 |

||

|

|

||

|

|

||

|

11. Число цементировочных агрегатов при

закачке цементного раствора пг = = 1т = 2-3 = 6.

Так как Уц < Ущ,

то гидравлические сопротивления будут меньше расчетных

(ртгх = 9,8 МПа).

Тогда для обеспечения

производительности 44 дм3/с можно взять Q\y = = 13,3

да^/с. Суммарная производительность смесительных машин обеспечит

полученную подачу агрегатов.

12. Предусматриваем закачивание 0,98 объема

продавочного раствора с помощью п -1 = 6-1=5 агрегатов (ЦА-320М) при подаче Qm =

8,7 да^/с. Оставшиеся 0,02 объема продавочного раствора будут закачиваться

одним агрегатом при Qm = 8,7 дм^с, что необходимо для ловли момента

"стоп" — момента посадки верхней разделительной пробки на упорное кольцо.

13. Определяем продолжительность

цементирования по формуле

0,98F 0,02F ^

"" ■ ------*■

+10.

(10.26)

|

||

|

|

||

|

(и-1)0ш еш

j Подставляя числовые значения,

получаем

1 ^5,04 103 38,4 Ю3 0,98 • 10,8

• 103 0,02 • 10,8 • 103 ^

t =— ------------+------------+-------------------+------------------- +10 = 69 мин.

° 60^ 113,3 6 13,3

(6-1)-8,7

8,7

J

14. Выбираем тампонажный

цементный раствор для цементирования обсадной колонны,

характеризующийся началом загустевания:

t 69,0

t = —^ =------= 92,0 мин.

0,75 0,75

Принимаем тампонажный раствор на

основе портландцемента по ГОСТ 1581—78 со следующими показателями:

растекаемость (при водоцементном отношении т = 0,5) 18 см; начало

схватывания — не ранее 2 ч; конец схватывания — не позднее 10

ч.

После расчета цементирования и

выбора состава цементного раствора в проектах приводится техническая

характеристика цементировочных агрегатов, смесительных машин, схема

обвязки устья скважины при цементировании [16,20,25,

35].

Пример 10.6. Провести

расчет одноступенчатого цементирования при следующих условиях: диаметр

обсадной колонны (хвостовика) — 114 мм; хвостовик спущен на глубину

3460 м на 89 мм бурильных трубах; диаметр предыдущей обсадной колонны —

178 мм; диаметр скважины (долота) — 151 мм; высота цементного раствора за

колонной — 860 м; плотность цементного раствора — 1860 кг/м3;

плотность бурового раствора — 900 кг/м3; плотность буферной

жидкости - 1080 кг/м3; высота цементного стакана -Юм; пластовое

давление —15 МПа; расстояние до продуктивного горизонта — 3030

м.

Решение. 1. Выбираем высоту

буферной жидкости в затрубном пространстве Аб= 150 м.

2. Определим высоту бурового

раствора в затрубном пространстве hp= Н— —

(Нцр + he)

Ар = 3460 - (860 + 150) = 2450

м. |

||

|

|

||

|

370 |

||

|

|

||

|

|

||||||

|

3. Определим требуемый объем цементного

раствора по следующей формуле:

r,=- [*i (Л'

" А V + (О22 - А )А„ +

d\h\

(10.27)

4

где fa — коэффициент,

учитывающий заполнение каверн, fa = 1,15; / — длина хвостовика, / =

760 м; Di — диаметр скважины под хвостовик, Di = 151 мм;

D% — внутренний диаметр предыдущей колонны (см. табл. 9.5),

D2= 164 мм; di - наружный диаметр хвостовика,

di = 114мм;</2— внутренний диаметр нижней секции хвостовика (см.

табл. 9.5), d%= 102 мм; А — высота цементного стакана, А = 10 м.

Отсюда

F = — [l,15(0,1512

-0Д142) 760 + (0,1642 -0Д142) • 150

+0Д022 ю]= 8,007 м3. 4

4. Определим требуемую массу сухого

цемента

1

G =8,007-1860---------1,05 = 10425 кг =10,4 т.

°

1 + 0,5

5. Определим объем воды для приготовления

цементного раствора F»=

0,5-10,4 = 5,2 м3.

6. Определим требуемый объем продавочной

жидкости

V =-----К™'бт + di

(Яцр " hU +

V<

(10.28)

пр

^

где <&„= 71 мм с замками

ЗУ (см. табл. 8.1, 8.2); /6.т= 3460 - 860 = 2600 м.

Тогда Гщ= 1,04-0,8[0,0712-2600 +

0,1022(860 -10)] + 0,8 = 19 м3.

7. Проверим бурильные трубы на

растягивающие нагрузки: |

||||||

|

|

||||||

|

с.

= |

Р

Р_ |

(Ю.29) |

||||

|

|

||||||

|

м _ |

||||||

|

|

||||||

|

вес 1 м бурильных труб, ^б= 195

Н; рм = 7850 кг/м3; £„ - вес хвостовика,

QXB = 141 000 Н; кг — коэффициент запаса

прочности, учитывающий работу бурильных труб в клиновом захвате, fa =

1,1. |

||||||

|

|

||||||

|

Получаем Q = |

2600-195 |

0,9 ] f 0,9 ) 1-------

+141 000

1------- |

1,1 = 631 077 Н |

|||

|

|

||||||

|

I 7,85;

^

7,85)]

= = 0,631 МН.

Для стали группы прочности Д

[gp] = 0,89 МН (см. табл. 8.1, 8.2).

Условие [gp] > gp

(0,89 МН > 0,631 МН) выполнено, следовательно, на этих трубах можно

спускать хвостовик.

8. Определим максимальное

давление перед посадкой верхней пробки на упорное кольцо:

pi = 0,01(900-2450 + 1080150+ 1860-860- 101860-

900-3450) = 8,43 МПа,

371 |

||||||

|

|

||||||

|

|

|||

|

рг = 0,001-3460 + 0,8 = 4,26 МПа,

/W = 8,43 + 4,26 = 12,69 МПа.

9. Определим число цементировочных агрегатов п для

закачки продавочной жидко- |

|||

|

|

|||

|

п 2 2

3,14

2

2

F = — (D2 - D, ); F

=------(0,164 - 0,114 ) = 0,0109

м2,

4

4

где 0,164 м — внутренний диаметр

предыдущей колонны (Dz =173 мм); D\ — наружный диаметр

"хвостовика", D\ = 0,114 м.

Отсюда Q = 1,80,109 =

0,0196 = 19,6 дог7с.

Выбираем цементировочный агрегат

ЦА-320М. При диаметре втулок 115 мм на IV скорости giv = 10,7

дм3/с;/> = 8,7 МПа.

Число агрегатов

19,6

п =------+ 1 = 2,8 =

3.

10,7

10. Определим требуемое число

цементосмесительных машин то. Выбираем машину 2СМН-20, у которой V(^.= 14,5

м3.

Тогда то = 10 425/(14,5-1210) =

1, где 1210 кг/м3 - насыпная масса цемен- та р„.

11. Определим число цементировочных агрегатов

для закачки буферной жидкости:

F6=-(D2-D6t)A6,

(10.30)

4

где Dz — внутренний

диаметр предыдущей обсадной колонны, м; Dg T — диаметр

бурильных труб, на которых спущен хвостовик, м; Vs—

прокачиваемый объем буферной жидкости,

ж

,

,

V6=— (0,164 -

0,089 ) -150 = 2,24 м3. 4

Вместимость одного медного бака

ЦА-320М составляет 6,4 м3, поэтому для закачки буферной

жидкости выбираем один агрегат.

12. Определим число агрегатов для закачки

цементного раствора

и = 2то = 2-1=2.

13. Предусматриваем закачивание 0,98 % объема

продавочного раствора с помощью двух (и-1=3-1= 2) агрегатов (ЦА-320М) при подаче Qw=

10,7 дог/с. Оставшиеся 0,02 % объема продавочного раствора будут

закачиваться одним агрегатом при подаче Qm = 7 дм3/с, что необходимо для ловли

момента посадки верхней пробки на упорное кольцо "стоп".

14. Определим продолжительность цементирования

по формуле (10.26): |

|||

|

|

|||

|

1 ( 2,24-10

t = — ------------- |

з -------.„з 098-19-103

0,02-19-103 |

+-----------------+----------------- +10 = 35 мин. |

||

|

|

|||

|

60^ 1-10,7 2-10,7

(3-1)-10,7 |

|||

|

|

|||

|

372 |

|||

|

|

|||

|

|

||

|

||

|

|

||

|

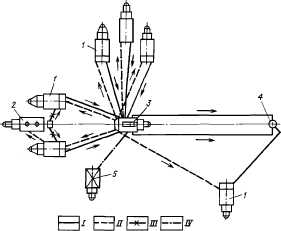

Рис. 10.5. Схема обвязки агрегатов и машин при

цементировании:

1 — цементировочный агрегат; 2 —

цементосмесительная машина; 3 — блок манифольда;

4

— устье скважины; 5 —

станция контроля; /— линия высокого давления; //— линия низкого

давления; III— линия всасывания; IV— линия

связи

Выбираем цементный раствор для

цементирования хвостовика, характеризующийся началом загустевания t, =

ta/0,75 = 35/0,75 = 47 мин.

Принимаем цементный раствор на

основе портландцемента + 20 % глиноземистого цемента + вода + понизители

плотности со следующими характеристиками: растекае-мость Р = 14 см; начало

схватывания Цд, = 1,5 ч, конец схватывания К(кв= 3 ч, ожидание

затвердения цемента ОЗЦ = 8 ч.

Буровой раствор не утяжеленный,

на основе дистиллятных нефтепродуктов, стабилизированный натриевым

мылом окисленного петролатума (2+5 %), окисленного битума (15-25 %),

битума (10-20 %), 0,7-1,5 % едкого натра, 1-5 % воды, остальное до 100

%

— нефтяная основа. Таким

раствором вскрываем продуктивный пласт с рр= 900

кг/м3.

Схема обвязки агрегатов и машин

приведена на рис. 10.5.

Расчет установки цементного

моста в открытом стволе (рис. 10.6) по методике ВНИИКрнефти

заключается в определении объемов тампонажного раствора для цементирования

моста и порций буферной жидкости, прокачиваемой перед тампонажным

раствором и вслед за ним, а также объема продавочной

жидкости.

Объем тампонажного

раствора

Vm=SJiK + hVT.

(10.31) |

||

|

|

||

|

373 |

||

|

|

||

|

|

||

|

Объемы прокачиваемых порций

буферной жидкости: перед тампонажным раствором |

||

|

|

||

|

(10.32) вслед за тампонажным

раствором

(10.33) Объем продавочной

жидкости

Vnp=k4VT-SJiM.

(10.34)

Здесь Sc,

SK, ST — соответственно площади поперечного

сечения скважины на участке установки цементного моста, кольцевого

пространства между стенками скважины и колонной труб, по которой

прокачивают указанные жидкости в том же участке и внутреннего

проходного канала колонны, м2; hM-

высота моста, м; к\, к2, h, k4 -

эмпирические коэффициенты (табл. 10.7); VT —

внутренний объем колонны труб, м3. |

||

|

|

||

|

374 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

а От насоса |

От насоса |

Рис. 10.6. Схема установки

цементного моста:

а — начало закачки

продавочной жидкости в бурильные трубы; б — конец закачки

продавочной жидкости; в — промывка скважины после приподнятая

бурильных труб выше кровли цементного моста; 1 — ствол

скважины; 2 — бурильная колонна; 3 — буровой раствор; 4 —

продавочная жидкость; 5 - буферная жидкость; 6 —

цементный раствор; 7 —

пакер; А ж Б — перспективные горизонты |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 ■

2-

4' |

-3

-4 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5-

7-J- |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продавочная жидкость закачивается

до момента выравнивания уровней столбов тампонажного раствора в кольцевом

пространстве и колонне труб (а также уровней столбов буферных жидкостей).

После этого колонна приподнимается на 20—30 м выше верхней границы

моста.

При использовании устройства

УЦМ-140 объем тампонажного раствора, транспортируемого в заданный

участок скважины по колонне |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

10.7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

375 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

НТК между двумя

разделительными пробками,

Гц.р =

Ар5сАм,

(10.35)

где Ар - коэффициент резерва,

£р = 1,05-Н, 1.

Для

облегчения расчетов в табл. 10.8—10.13 приведены некоторые справочные данные [3,4, 7, 14,28,29,

35].

Таблица 10.8

Объем 10 м бурильных труб в зависимости от диаметра и

толщины стенки |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.9

Объем 1 м скважины в зависимости от диаметра

долота |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

376 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.10

Объем 10 м кольцевого

пространства в зависимости от диаметра скважины и бурильных

труб |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.11

Площадь кольцевого сечения

между двумя обсадными колоннами в зависимости от соотношения их

диаметра |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

377 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.12

Теоретический объем (в

м3) 1 м внутреннего пространства обсадных труб в зависимости от

диаметра и толщины их стенки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

378 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.13

Требуемый объем продавочной

жидкости (в м3) на 100 м труб зависимости от диаметра обсадной

колонны и толщины стенок труб |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл.

10.13 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

379 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||