Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые: Справочное пособие

|

|

||

|

2. ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ

СКВАЖИНЫ |

||

|

|

||

|

2.1. ОБЩИЕ ПОЛОЖЕНИЯ

Обоснование и расчет конструкции

скважины составляют один из основных разделов технического проекта на

строительство скважины.

Конструкцию скважины

разрабатывают и уточняют в соответствии с конкретными геологическими

условиями бурения в заданном районе. Она должна обеспечить выполнение

поставленной задачи, т.е. достижение проектной глубины, вскрытие

нефтегазоносной залежи и проведение всего намеченного комплекса

исследований и работ в скважине, включая ее использование в системе

разработки месторождения.

Конструкция скважины зависит от

сложности геологического разреза, способа бурения, назначения

скважины, способа вскрытия продуктивного горизонта и других факторов.

Она должна удовлетворять требованиям Правил безопасности в нефтяной и

газовой промышленности, которые были утверждены Постановлением

Госгортехнад-зора России № 24 от 09 апреля 1998 г., а также требованиям по

охране недр и защите окружающей среды.

От качества спроектированной

конструкции скважины, ее соответствия геологическим условиям в

значительной степени зависят надежность, технологичность,

долговечность, производительность и стоимость строительства

скважины.

При проектировании конструкции

скважины для снижения риска и удешевления ее строительства стараются в

полной мере использовать последние достижения и накопленный опыт

строительства скважин в данном районе работ и в других районах, близких по

геологическим условиям.

В разделе проекта по вопросу

крепления скважины решаются следующие задачи:

обоснование способа вскрытия

продуктивного пласта и конструкции призабойной части

скважины;

обоснование конструкции

скважины;

расчет обсадных колонн на

прочность и выбор обсадных труб для комплектования колонн по

секциям; |

||

|

|

||

|

28 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

установление интервалов

цементирования обсадных колонн в соответствии с Правилами

безопасности в нефтяной и газовой промышленности [27] и требованиями

Госгортехнадзора;

расчет цементирования обсадных

колонн.

Из перечисленных задач здесь пока

мы остановимся на задаче обоснования конструкции скважины. В свою очередь,

она распадается на две части:

определение необходимого

количества обсадных колонн для крепления ствола скважины и глубины

спуска каждой колонны;

согласование диаметров обсадных

колонн и долот.

Исходные данные для

проектирования конструкции скважины поступают от заказчика,

финансирующего реализацию проекта. Они включают следующие

сведения:

Таблица 2.1

Перечень исходных данных,

поступающих от заказчика и необходимых при обосновании и расчете

конструкции скважины |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

29 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

назначение и глубина

скважины;

проектный горизонт и

характеристика породы-коллектора;

геологический разрез в месте

заложения скважины с выделением зон возможных осложнений и указанием

пластовых давлений и давлений гидроразрыва пород по

интервалам;

диаметр эксплуатационной колонны

или конечный диаметр скважины, если спуск эксплуатационной колонны не

предусмотрен.

Более полно перечень исходных

данных должен быть представлен по форме в табл. 2.1.

Диаметр эксплуатационной колонны

задается заказчиком с учетом ожидаемого дебита добывающей скважины и

габаритных размеров скважинного оборудования, которое планируется

применить на поздней стадии разработки. Если проектом не

предусматривается оборудование скважины эксплуатационной колонной, то

конечный диаметр открытого ствола скважины определяется по условию

беспрепятственного прохождения инструментов и приборов, которые

намечается использовать в конечном интервале.

2.2. ОБОСНОВАНИЕ КОНСТРУКЦИИ

СКВАЖИНЫ В ИНТЕРВАЛЕ ПРОДУКТИВНОГО ПЛАСТА

Конструкция скважины в интервале

продуктивного пласта должна обеспечивать наилучшие условия поступления

нефти и газа в скважину и наиболее эффективное использование

пластовой энергии нефтегазовой залежи. Выбором правильной конструкции

скважины в интервале продуктивного пласта решаются следующие

задачи:

обеспечение наилучших условий

дренирования продуктивного пласта;

задание величины заглубления

скважины в продуктивный пласт, обеспечивающего длительную безводную

добычу;

изоляция продуктивного пласта от

близлежащих водоносных горизонтов;

защита продуктивного пласта от

вредного влияния тампонажного раствора при цементировании или всемерное

снижение этого влияния на проницаемость породы-коллектора.

Решение всех этих задач в

совокупности усложняется большим разнообразием конкретных условий. В

зависимости от строения залежи, литологического состава породы-коллектора,

его устойчивости в стенках скважины, пластового давления,

насыщенности продуктивного пласта нефтью или газом применяются различные

схемы вскрытия. Все их можно свести к трем основным типовым

схемам:

схема 1 — спуск эксплуатационной

колонны в кровлю продуктивного

пласта с последующей установкой потайной колонны после

30 |

||

|

|

||

|

|

||

|

вскрытия пласта или оставление

открытого ствола, если порода-коллектор достаточно устойчива в стенках

скважины;

схема 2 — спуск эксплуатационной

колонны после вскрытия продуктивного пласта и проведение манжетного

цементирования колонны выше кровли пласта;

схема 3 — спуск эксплуатационной

колонны после достижения проектной глубины и ее цементирование от

нижнего конца с перекрытием всей продуктивной толщи.

Каждая из указанных типовых схем

имеет свои преимущества и области применения. Схема 1 позволяет обеспечить

наиболее благоприятные условия при вскрытии продуктивного пласта, но

может быть применена лишь в однопластовой залежи сравнительно небольшой

толщины (до 15—20 м) без подошвенных вод. Схема 2 позволяет сохранить

неизменным диаметр скважины при вскрытии продуктивного пласта, но также

применяется в случае однопластовой залежи без подошвенных вод. Схема

3 пригодна в сложном геологическом разрезе с многопластовой залежью и

водоносными пропластками. Эта схема наиболее опасна для продуктивных

пластов из рассмотренных, так как не обеспечивает их защиты от

проникновения цементного раствора и его вредного влияния на проницаемость

коллектора.

В последнее время все большее

распространение получает схема вскрытия продуктивного пласта

горизонтальной скважиной. В этом случае направляющий участок

горизонтальной скважины до кровли продуктивного пласта закрепляется

эксплуатационной колонной, а конечный интервал горизонтальной скважины,

располагающийся в продуктивном пласте, в большинстве случаев (устойчивый

коллектор) остается открытым либо закрепляется перфорированной потайной

колонной (хвостовиком). В редких случаях при проведении

гидроразрыва пласта может быть спущена и зацементирована потайная

колонна с последующей ее перфорацией в заданных интервалах.

По вскрытии продуктивного пласта

в проекте дается обоснование выбранной схемы и проводится ее графическое

представление с указанием основных размеров.

2.3. ОБОСНОВАНИЕ ТРЕБУЕМОГО

КОЛИЧЕСТВА ОБСАДНЫХ КОЛОНН И ГЛУБИН ИХ СПУСКА

Разработка конструкции скважины

осуществляется на основе анализа особенностей геологического разреза и

накопленного опыта строительства скважин в данном районе. При этом

особое внимание обращается на возможное упрощение и облегчение

конструкции скважины с учетом имеющегося опыта. Если буровые работы в

данном районе ранее не проводились и имеются сомнения в достоверности

представленного геологического разреза, то в конструкции первой

скважины

31 |

||

|

|

||

|

|

||

|

может быть предусмотрена

резервная колонна на случай возникновения непредвиденной

ситуации.

При изучении геологического

разреза в нем выделяются осложненные интервалы (катастрофических

поглощений, высокопластичных глин, соленосные и т.п.), которые необходимо

изолировать обсадными колоннами, и интервалы с несовместимыми условиями

бурения. Несовместимыми считаются условия в тех смежных интервалах,

которые по показателям пластовых давлений (коэффициент аномальности

пластового давления £а) и давлений гидроразрыва (индекс

давления поглощения Ал) невозможно проходить открытым стволом с

буровым раствором одной плотности без угрозы возникновения осложнений в

виде перетоков.

Для разделения разреза на

интервалы с несовместимыми условиями строится совмещенный график давлений,

на котором по интервалам глубин откладываются известные значения

коэффициента аномальности пластового давления кл,

индекса давления поглощения кп и

соответствующие значения относительной плотности бурового раствора,

рассчитанные по формуле

Р<гш=КК,

(2-1)

где k3 -

коэффициент запаса, определяющий величину репрессии на

пласт.

В соответствии с [27] значения

коэффициента запаса к, задаются в следующих пределах.

Интервал, м................................. <1200 1200-2500

>2500

к,

1,1-1,15 1,05-1,1

1,04-1,07 |

||

|

|

||

|

Репрессия на пласт, МПа...... 1,5

2,5

3,5

При этом, как видим,

ограничивается максимально допустимая величина репрессии на

пласт.

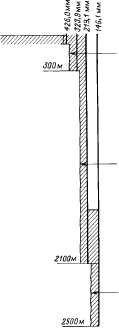

Совмещенный график давлений и

выделенные интервалы с несовместимыми условиями приведены на рис.

2.1.

Как следует из анализа ситуации,

представленной на рис. 2.1, на глубине 300 м скважина входит в интервал с

кл = 1,15, что |

||

|

|

||

|

32 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

I------|frg|------Unl-------I/'oth

Рис. 2.1. Совмещенный график давлений для обоснования

конструкции скважины

превышает индекс давления

поглощения в вышележащем пропластке. Поэтому на этой глубине следует

провести границу интервалов с несовместимыми условиями и для их

разобщения спустить кондуктор. Рассуждая подобным образом, мы

приходим к выводу, что с глубины |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

33 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

2100 м необходимо резко повысить

плотность бурового раствора от 1,22—1,23 до 1,63—1,64. Поэтому вышележащий

интервал должен быть изолирован промежуточной колонной. Таким образом, с

учетом эксплуатационной колонны, которая спускается в продуктивный

пласт, скважина должна быть оборудована еще направлением, кондуктором и

промежуточной колонной.

После определения требуемого

количества обсадных колонн необходимо уточнить глубину спуска каждой

колонны. Если ниже спущенной колонны будут вскрываться пласты с АВПД,

глубина спуска уточняется с таким расчетом, чтобы были перекрыты интервалы

слабых пород, в которых возможен гидроразрыв после полного

замещения бурового раствора в скважине пластовым флюидом и

герметизации устья скважины. Возникновение повышенного давления в

скважине в случае притока пластового флюида можно проиллюстрировать

на следующем примере.

Пример 2.1. Исходные

данные. Пусть на глубине z\ = 2300 м вскрывается газоносный пласт с

коэффициентом аномальности пластового давления £„= 1,5. Необходимо

определить максимальное давление на стенки открытого ствола на глубине

гг = 2200 м, которое может возникнуть в процессе вымывания газовой

пачки при герметизированном устье, а также рассчитать допустимое

давление на устье, если на глубине 2200 м индекс давления поглощения

горной породы кп = 2,1.

Решение.

1. Пластовое давление в газоносном пласте

i = 1,5 1000 9,8 2300 = 33,8 МПа. |

||

|

|

||

|

2. Необходимая плотность раствора для

вскрытия газоносного пласта рб.Р = hhp. = 1,11,51000 =

1650 кг/м3.

3. Гидростатическое давление бурового

раствора на глубине 2200 м />г.ст. = P6.pgz2

= 1650-9,8-2200 = 35,6 МПа.

4. Гидростатическое давление на глубине 2200 м

после перемещения газовой пачки к устью

/>г.ст=/>г.ст.

+Рш = 35,6 + 33,8 = 69,4 МПа.

5. Давление гидроразрыва пород на глубине

2200 м Рг.Р. =

knp.gz2 = 2,1-1000-9,8-2200 = 45,3 МПа.

Как видим, давление гидроразрыва

45,3 МПа значительно ниже того, которое может возникнуть при закрытом

устье, и велика опасность гидроразрыва пород и интенсивного поглощения.

Чтобы избежать осложнения, надо либо предусмотреть изоляцию интервала

с кп = 2,1 до вскрытия газоносного пласта, либо рассчитать

допустимое давление на пласт и уровень допустимого давления на устье при

вымывании газовой пачки.

6. Допустимое давление на глубине 2200 м во

избежание гидроразрыва пород />доп22оо = 45,3 :1,05 = 43,1

МПа.

7. Допустимое давление на устье скважины при

вымывании газовой пачки />доп.у=.Рдоп22оо -Рг.ст=

43,1 - 35,6 = 7,5 МПа.

34 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Если же в процессе вымывания

газовой пачки давление в открытом стволе превысит допустимое и может

возникнуть опасность гидроразрыва пород, то указанный интервал должен быть

перекрыт обсадной колонной до вскрытия продуктивного пласта.

Подобными расчетами возможных

изменений давления в скважине в результате их сопоставления с допустимыми

с точки зрения гидроразрыва или потери устойчивости породы в стенках

скважины определяется необходимость перекрытия обсадной колонной того

или иного интервала. В любом случае глубина спуска обсадной колонны

устанавливается с таким расчетом, чтобы ее башмак находился в

устойчивых прочных малопроницаемых породах.

2.4. СОГЛАСОВАНИЕ ДИАМЕТРОВ

ОБСАДНЫХ КОЛОНН И ДОЛОТ

На втором этапе разработки

конструкции скважины после того, как было определено необходимое

количество обсадных колонн, приступают к согласованию диаметров

обсадных колонн и долот. Расчет диаметров ведется снизу вверх. За исходный

размер принимается диаметр эксплуатационной колонны или конечный

диаметр ствола скважины, если спуск обсадной колонны проектом не

предусмотрен. Как было указано выше, диаметр эксплуатационной колонны

устанавливается заказчиком в зависимости от ожидаемого дебита

нефтяной или газовой скважины или от диаметров технических средств,

намеченных к использованию в скважине на поздней стадии разработки

нефтяного месторождения.

Рекомендуемые диаметры

эксплуатационных колонн в добывающих скважинах приведены в табл.

2.2.

Таблица 2.2

Рекомендуемые диаметры эксплуатационных

колонн |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

При расчете диаметров

руководствуются нормами ГОСТ 632—80 на обсадные трубы (19 типоразмеров от

114,3 до 508,0 мм) и ГОСТ 20692-80 на шарошечные долота (39 типоразмеров),

а также сведениями о номенклатуре долот, выпускаемых отечественной

промышленностью и зарубежными фирмами. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

35 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 2.3

Минимальная допустимая

разность диаметров ствола скважины и муфты обсадной колонны по

[27] |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Диаметр долота для бурения под

обсадную колонну определяется по ее габаритному наружному размеру

(наружный диаметр соединительной муфты) с таким расчетом, чтобы

обсадная колонна свободно проходила по стволу скважины с

регламентированным радиальным зазором, который определен в [27] в

зависимости от диаметра обсадной колонны (табл. 2.3).

Расчетный диаметр долота

определяется по формуле

Дд.р = <4+25,

(2.2)

где dM —

наружный диаметр соединительной муфты обсадной колонны по ГОСТ 632-80;

25 -разность диаметров по табл. 2.3.

Затем по расчетному диаметру

Дт находится ближайший нормализованный диаметр

Ддн из типоразмеров ГОСТ 20692-80.

Установленный таким образом

нормализованный диаметр долота позволяет рассчитать внутренний диаметр

обсадной колонны, через которую это долото должно свободно

пройти

4н=Дд.н + 2Л,

(2.3)

где А - радиальный зазор между

долотом и стенкой обсадной трубы, обычно принимается А = 5-Н0 мм (причем

нижний предел — для труб малого диаметра).

По известному внутреннему

диаметру dm обсадной трубы с использованием ГОСТ

632—80 подыскивается нормализованный диаметр обсадной колонны и

выявляется наибольшая допустимая толщина стенки трубы.

Так как в ГОСТ 632—80

нормализован наружный диаметр обсадных труб и для каждого размера

установлено по несколько толщин стенки трубы, внутренний диаметр может

варьировать в широких пределах:

dw = dH-2brp,

(2.4)

где dBH и

dH — внутренний и наружный диаметры обсадной трубы, мм;

5тр — толщина стенки трубы, мм. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

36 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Основные размеры обсадных труб и

муфт к ним в соответствии с ГОСТ 632-80 приведены в табл.

2.4.

Разработанная конструкция

скважины представляется на схеме, которая оформляется по общепринятой

форме. На схеме наружные диаметры обсадных колонн указываются в

миллиметрах у верхнего их конца. Если в конструкции предусмотрено

использование потайной колонны, то ее принято пунктирной линией подводить

к поверхности и здесь указывать ее наружный диаметр. Глубины спуска

обсадных колонн показывают в метрах у нижнего конца каждой колонны.

Диаметр ствола скважины в миллиметрах определяется по диаметру

долот, которые будут использоваться в соответствующем интервале, и на

схеме показывается у правого конца стрелки, проведенной до стенки ствола

скважины. На схеме также должна быть указана глубина до уровня подъема

цементного раствора за колонной.

При оценке сложности конструкции

скважины их подразделяют на одно-, двух-, трехколонные и т.д. В подсчете

количества колонн принято учитывать только промежуточные и

эксплуатационные обсадные колонны; направление, кондуктор и потайная

колонна в продуктивном пласте при этом не учитываются. Ниже приведен

пример расчета диаметров.

Пример 2.2. Исходные данные. Пусть задан диаметр

эксплуатационной колонны <4 = 146,1 мм.

Рассчитать двухколонную

конструкцию скважины.

Решение. 1. Наружный диаметр соединительной муфты для

эксплуатационной колонны по

ГОСТ 632-80 (см. табл. 2.4) <4.э =166

мм.

2. Расчетный диаметр долота

для бурения под эксплуатационную колонну

Aw = <4э + 26 = 166 + 20 =

186 мм,

где 28 = 20 мм (см. табл.

2.3).

3. Выбор ближайшего нормализованного диаметра

долота по ГОСТ 20692-80

Од.„ = 190,5 мм > 186 мм.

4. Внутренний расчетный

диаметр промежуточной колонны <*пР.„„ = °дн + 2Д = 190,5 +

10 = 200,5 мм.

5. Нормализованный диаметр обсадной колонны по

ГОСТ 632-80 dv = 219,1 мм с максимально допустимой толщиной стенки 8щ =

8,9 мм; наружный диаметр муфты </„ = 244,5 мм (см. табл. 2.4).

6. Расчетный диаметр долота

для бурения под промежуточную колонну

Од, = 244,5 + 25 = 269,5 мм, |

||

|

|

||

|

37 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 2.4

Основные размеры (в мм) обсадных труб и соединительных

муфт к ним по ГОСТ 632—80 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. В скобках указан наружный диаметр муфт для

труб исполнения Б. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

38 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||

|

Рис. 2.2. Схема к примеру 2.2

где зазор 28 = 25 мм по табл.

2.3.

7. Выбор ближайшего

нормализованного диаметра

долота по ГОСТ 20692-80

Од.„ = 269,9 мм > 269,5 мм.

8. Внутренний расчетный диаметр

кондуктора

<4„.к = 269,9 + 15 = 284,9 мм.

9. Нормализованный диаметр

кондуктора по ГОСТ 632-80

(см. табл. 2.4) dK = 323,9 мм с максимально допустимой

толщиной стенки

8К = 14 мм, наружный диаметр муфты du = 351,0

мм.

10. Расчетный диаметр долота для

бу- |

|

333,7м |

||||

|

2Б9,Зм |

||||||

|

рения под кондуктор

Dw = 351,0 + 40,0 = 391,0 мм,

где зазор 28 = 40 мм в

соответствии с табл. 2.3.

11. Ближайший нормализованный диаметр долота для бурения под

кондуктор по ГОСТ 20692-80

DaB = 393,7 мм > 391,0 мм.

12. Внутренний расчетный диаметр направления

<4„.напр = 393,7 + 15 = 408,7 мм.

13. Нормализованный диаметр

обсадных труб для

направления по ГОСТ 632—80 (см. табл. 2.4) du^ = 426,0 мм с

максимально допустимой

толщиной стенки 8 = |

||||||

|

130,5м |

||||||

|

10 мм; наружный диаметр муфты

<&, = 451,0 мм.

Рассчитанная конструкция скважины

представлена на схеме (рис. 2.2).

В отдельных случаях для

разработки более компактной конструкции скважины предусматривается

использование обсадных труб со специальными муфтами уменьшенного наружного

диаметра (табл. 2.5) или трубы безмуфтового соединения типа ТБО (табл.

2.6). Гладкие обсадные колонны могут быть составлены из безмуфтовых

обсадных труб типа ОПм (табл. 2.7), которые соединяются между собой по

резьбам, нарезанным на концах гладкого тела трубы. Такие трубы

обладают пониженной прочностью (снижение до 50-53 % от прочности

гладкой трубы) и поэтому могут использоваться для потайных колонн

(хвостовиков) или размещаться в нижней части эксплуатационной

колонны. |

||||||

|

|

||||||

|

39 |

||||||

|

|

||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 2.5

Соотношение диаметров обсадных колонн при использовании

обсадных труб

со спецмуфтами уменьшенного диаметра,

мм |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

* — Расширение ствола с помощью

расширителя РРБ-243/285. ** — Расширение ствола с помощью расширителя

РРБ-295/340. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 2.6

Размеры (в мм) безмуфтовых раструбных обсадных труб типа

ТБО |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

40 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл.

2.6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 2.7

Размеры (в мм) безмуфтовых обсадных труб типа

ОПм |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

41 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||