Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Практическое руководство по технологии бурения скважин на жидкие и газообразные полезные ископаемые: Справочное пособие

|

|

||

|

6. РАСЧЕТ ПАРАМЕТРОВ РЕЖИМА

БУРЕНИЯ |

||

|

|

||

|

Под режимом бурения понимают

комплекс субъективных факторов, которые определяют эффективность работы

породоразрушающего инструмента на забое скважины. Каждый из этих факторов

называется режимным параметром [6, 7, 16, 19,25, 30, 35].

В качестве основных режимных

параметров можно выделить следующие: нагрузка на долото

ря, кН; частота вращения инструмента п,

мин"1; расход промывочной жидкости Q, л/с; тип и

качество циркуляционного агента.

Режимные параметры можно

подразделить на две группы:

1) первичные режимные параметры, или

параметры управления;

2) вторичные режимные

параметры, или параметры контроля. Первичные параметры поддаются

произвольному регулированию с

целью управления процессом

бурения. Параметры второй группы находятся в зависимости от

конкретных условий в скважине или в случае применения забойных двигателей

определяются характеристикой привода.

Сочетание режимных параметров

бурения, которое обеспечивает наилучшие показатели углубления скважины,

наиболее высокую эффективность работы породоразрушающего инструмента

и необходимое качество буровых работ с использованием имеющегося

оборудования, называется оптимальным режимом бурения. Такой режим

бурения устанавливают для конкретных геологических условий с учетом

характеристик имеющегося оборудования для наиболее эффективного его

использования.

Расчет параметров режима бурения

ведется для каждой выделенной пачки горных пород применительно к

конкретному типу долота и способу бурения.

6.1. РОТОРНОЕ БУРЕНИЕ

При проектировании режимов

бурения на хорошо изученных площадях осевая нагрузка может определяться по

формуле: |

||

|

|

||

|

85 |

||

|

|

||

|

|

||||

|

где а3 — коэффициент,

учитывающий изменение твердости горных пород в конкретных условиях

забоя (а, = 0,33-Н,59), для практических расчетов принимается а3 = 1,0;

рт - твердость горной породы по штампу;

FK — площадь контакта зубьев долота с забоем. По формуле

B.C. Федорова

FK=^r,5,

(6.2)

где Da -

диаметр долота; г| - коэффициент перекрытия - это отношение длины

образующей шарошки к суммарной длине контакта зубьев с горной породой,

находящихся на одной линии; 5 — притупление зубьев.

Значения твердости горных пород

по штампу приведены в табл. 1.1. Значения г\ и 5 приведены в табл.

6.1 (хотя в табл. 6.1 приведены данные по долотам устаревших конструкций,

их можно использовать для современных, учитывая, для каких пород они

предназначены — М, С или Т).

На площадях с недостаточно

изученными физико-механическими свойствами горных пород нагрузка на долото

определяется через его диаметр (для мягких пород она составляет 0,002, для

очень крепких — 0,016 МН/см).

Частоту вращения находят в

соответствии с методикой, предложенной B.C. Владиславлевым, исходя из

постоянства мощно-сти привода ротора:

N=KPnayKDnnBiB,

(6.3)

где К - коэффициент;

Рщахуд - максимальная рекомендуемая удельная нагрузка на 1 см диаметра

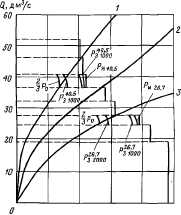

долота, МН/см (рис. 6.1); Da - диаметр долота; йии, —

минимальная частота вращения стола ротора, берется по его

характеристике для конкретной буровой установки. Коэффициент К

можно найти по формуле:

(6-4)

где Pt —

текущее значение нагрузки на 1 см диаметра для конкретного типа

долота; и, - текущее значение частоты вращения стола ротора.

Подставив значение К в

формулу (6.3) и решив уравнение относительно щ, получим

формулу для расчета текущего значения частоты вращения стола

ротора.

= тахуд

(65) |

||||

|

"i

p

" |

mm" |

ч

' |

||

|

|

||||

|

86 |

||||

|

|

||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.1

Характеристика вооружения

серийных долот сплошного бурения

при нулевом погружении зубцов

в породу (По Ю.А. Алексееву) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечания. 1.

Обозначения: Т| — коэффициент перекрытия, р — притупление зубьем, мм. 2. В

скобках указаны размеры современных долот.

Далее необходимо принять

ближайшее значение частоты вращения, исходя из характеристики ротора,

входящего в комплект принятой буровой установки.

Частоту вращения, кроме того,

можно найти в зависимости от категории твердости горной породы или

типа долота исходя из того, что для пород I—II категорий (долота типа М)

рекомендуемая частота вращения составляет 200-300 мин"1, а

для пород XI-XII категорий (долота типа ОК) - 50-70 мин"1,

п^п вращателя ротора - 100 об/мин.

Расход промывочной жидкости

определяется исходя из скорости восходящего потока vBn, которая

для пород мягких составляет 1,5 м/с, а для очень крепких — 0,4 м/с. Для

остальных пород скорость восходящего потока определяется линейной

интерполяцией или по формуле

Q = T[l — {D2

-£)vBn,

(6.6) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

87 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||

|

Рта* w

MH/CM 0,016 |

П,МИН~ |

|||||||

|

|

||||||||

|

0,012 0,010 0,008 0,00В

0,004

о,оог о

о

0,3

0,6 0,3

а |

280

240 200 1Б0 120 80 |

|||||||

|

I Л |

ш ж |

7 Ш |

ш |

Ж X Л Ш |

Категория пород по

твердости |

|||

|

м |

ок |

|||||||

|

|

||||||||

|

Рис. 6.1. Графики определения режимов роторного

бурения

где Q - расход промывочной

жидкости, м3/с; r|i - коэффициент, учитывающий увеличение

диаметра скважины, для очень мягких пород (песок) Tii = 1,3, для крепких

пород r|i = 1,05; Z)CKB — диаметр скважины, м; <^б.т — диаметр бурильных

труб, м; vB п — скорость восходящего

потока, м/с, для мягких пород vBn =1,5 м/с, для очень крепких пород

vBn = 0,4 м/с.

Для удобства проектирования

режимов бурения можно использовать графики, приведенные на рис. 6.1,

а также данные, приведенные в табл. 6.2 и 6.3.

Допустимые осевые нагрузки на

долота различных серий (в зависимости от диаметра долот) в

соответствии с ГОСТ 20692-75 приведены в табл. 6.2. Сочетания частот

вращения и удельных осевых нагрузок на долота различных серий

приведены в табл. 6.3.

Верхнему уровню значений осевых

нагрузок на долото соответствует нижний уровень частот вращения, и

наоборот.

Формула (6.1) позволяет получить

лишь ориентировочное значение Ра, поскольку не учитывает

работоспособность опор и вооружения долот в зависимости от частоты

вращения. Если рт и otj неизвестны, то Ря

для шарошечных долот с Da> 190 мм можно

практически определять по удельной нагрузке Руя (в

кН/мм): Ра =

РуяОа.

(6.7) |

||||||||

|

|

||||||||

|

88 |

||||||||

|

|

||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемые значения

Руд приведены в табл. 6.4.

С уменьшением Da

эти величины снижаются и для 140-мм долот они ниже примерно в 1,5—2

раза. Наибольшая Руя лимитируется прочностью

вооружения долота и подшипников.

Таблица 6.2

Допускаемые осевые нагрузки при эксплуатации различных

типов долот, кН (по

ГОСТ

20692-75) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.3

Режимы эксплуатации долот |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемые значения

Руд для лопастных долот: 0,1-ь 0,4 кН/мм. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

89 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Проектирование алмазных долот и

режимов алмазного бурения производится с учетом максимально возможного

использования положительных свойств алмазов (высокая твердость и

износостойкость) и уменьшения влияния их отрицательных свойств (хрупкость

и склонность к растрескиванию при высокой температуре

нагрева).

Интервал для бурения алмазными

долотами следует выбирать исходя из физико-механических свойств

пород, слагающих данный интервал, из анализа показателей работы и

характера износа шарошечных долот и рентабельной проходки на алмазное

долото в данном интервале.

Бурение алмазными долотами

наиболее рационально в нижних интервалах глубоких скважин (от 3000 м

и более), сложенных известняками, аргиллитами, алевролитами, плотными

глинами, слабосцементи-рованными песчаниками и другими малоабразивными

породами.

В породах, где проходка на

зубчатые шарошечные долота составляет 5—9 м, а выход их из строя

происходит вследствие износа элементов опоры (при незначительном

износе вооружения), можно ожидать высокую эффективность работы алмазными

долотами. Проходка на одно алмазное долото в этих условиях может быть выше

в 50 раз и более, чем на шарошечное долото.

В породах, сложенных окремнелыми

известняками, сливными и плотными песчаниками, а также другими крепкими

высокоабразивными отложениями, бурение алмазными долотами не

рекомендуется.

В абразивных породах, где

зубчатые шарошечные долота изнашиваются преимущественно по

вооружению, алмазное бурение нерационально из-за большого расхода

алмазов на 1 м проходки.

При алмазном бурении должны

применяться долота минимально допустимого диаметра, так как проходка на

алмазное долото мало зависит от его диаметра, в то время как

стоимость долота резко возрастает с увеличением его

размера.

Не рекомендуется совместное

использование алмазного долота с расширителем, армированным

твердосплавными штырями во избежание повреждения алмазов сколотыми и

выпадающими штырями. В этих случаях следует пересмотреть конструкцию

скважины, чтобы не производить дополнительного расширения ее

диаметра, или использовать специальные алмазные расширители.

Для предотвращения одностороннего

износа алмазных долот желательно бурить ими в скважинах с минимальным

искривлением ствола.

Бурение алмазными долотами по

всему разрезу скважин не может быть эффективным. Эффективность алмазного

бурения зависит от глубины интервала бурения и соответствия

результатов работы алмазных и сравниваемых с ними долот на данной

глубине.

В зависимости от результатов

бурения алмазными и сравниваемыми с ними долотами рекомендуются

следующие два способа опреде-

90 |

||

|

|

||

|

|

|||

|

ления границ рационального

использования алмазных долот, которыми нужно руководствоваться при

решении вопроса о целесообразности применения алмазных долот.

1. В период испытаний, когда

проходка на алмазное долото колеблется в широких пределах,

определяется минимально эффективная проходка на него по интервалам глубины

в данных конкретных условиях по формуле

, =__________ |

|||

|

|

|||

|

н н |

АРт |

||

|

|

|||

|

(6.8)

где Н- проходка, м;

й\кйг- цена соответственно шарошечных и алмазных

долот (алмазные с учетом возврата алмазов), руб.; q - расход

талевого каната на долбление, руб.; а - средняя продолжительность

одного спуск-подъема, ч; Ъ\ и Z>2 — средняя

продолжительность подготовительно-вспомогательных работ при бурении

обычными и алмазными долотами в расчете на 1 рейс, ч; п\ и

n% — число рейсов соответственно обычными и алмазными

долотами; vi и уг — механическая скорость проходки

соответственно шарошечными и алмазными долотами, м/ч; Зв —

стоимость 1 ч бурения по затратам, зависимым от времени, руб.;

AipeM — разность продолжительности ремонтных работ, ч; АР —

разность расхода электроэнергии на спускоподьемные операции, кВт-ч; т —

цена 1 кВт-ч электроэнергии, руб.;

2. При устойчивых результатах

бурения алмазными долотами определяется глубина, начиная с которой

алмазное бурение эффективно. Для этого подсчитывается себестоимость 1 м

проходки алмазными и сравниваемыми с ними долотами. Себестоимость

рассчитывается по отдельным интервалам глубины с учетом стратиграфических

горизонтов только по затратам, зависящим от применяемого типа долот

по формулам

_n1(d1+q) +

Ч - |

|||

|

|

|||

|

п. |

|||

|

|

|||

|

с = Nd2 +

п2д + Y2m +

Зв[п2(а + Ь2)

+12]

(6Щ

2

Н

'

где Pi и Р2 - расход

электроэнергии на спуск и подъем инструмента при использовании обычных и

алмазных долот, кВт-ч; t\ и ti — продолжительность

ремонтных работ при применении обычных и алмазных долот, ч;И— число

алмазных долот.

91 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Таблица

6.5 |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

Для алмазных долот сплошного

бурения Руя должна быть минимальной (табл. 6.5), а

затем увеличена по полученному значению vMmax.

Нагрузку Ря на

алмазное долото необходимо увеличивать с учетом усилия, отжимающим долото

от забоя Рт (кН), возникающим при бурении с

повышенным перепадом давления на долоте:

(6.11) |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

где Оз — коэффициент,

определяемый конструкцией рабочей головки долота, а3 =

0,167-И),210 (точное значение для долот с повышенным перепадом давления

указывается в паспорте долота); Ар - перепад давления, МПа;

S3 - площадь забоя, м2.

Нагрузку на колонковую бурильную

головку ориентировочно можно определить по формуле

Pa =

a3kppmFK,

(6.12)

где Ар — коэффициент, учитывающий

характер разрушения породы на забое и прочность рабочих инструментов,

£р = 0,5-И),8 при бурении алмазными бурильными головками,

кр = 0,6-И),9 — твердосплавными и кр =

0,9-Н,0 — шарошечными бурильными головками; рт и

FK — см. формулу (6.1).

Для практических расчетов площадь

контакта (в мм2) алмазных бурильных головок с забоем можно

найти по формуле

SK = 0,03dcKT,

(6.13)

где 0,03 — коэффициент,

характеризующий степень внедрения алмазов при хрупком разрушении породы;

К^ — число алмазов на торцовой поверхности алмазной бурильной

головки; dc — средний диаметр алмазов, мм;

SK определяется расчетным путем, исходя из известных

размеров резцов с учетом затупления в процессе

бурения. |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

92 |

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

6.6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

При бурении алмазными бурильными

головками рекомендуются следующие значения Руя (табл.

6.6).

Оптимальное значение

Рд выбирается в процессе рейса путем постепенного

ее повышения от минимального значения так же, как и при бурении алмазным

долотом.

Рекомендуемые значения

Ря на бурильные головки лопастные и ИСМ приведены

ниже.

Диаметр,

мм........................................................ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

.................................................

80+150/бОч-ЮО

100+160/80+120

Примечание. В числителе —

для лопастных бурильных головок, в знаменателе — для бурильных

головок ИСМ.

Осевые нагрузки на бурильные

головки в зависимости от вооружения и характеристик породы приведены

в табл. 6.7.

Таблица 6.7

Рекомендуемые нагрузки на бурильные головки,

кН |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

93 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.8

Рациональные диаметры долота, УБТ и бурильных труб,

мм |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

При бурении осевая нагрузка на

долото создается частью веса УБТ. Важно использовать УБТ такой длины

(7У, м), чтобы при передаче на долото достаточной

Ря нейтральное сечение находилось в интервале их

установки.

При выборе диаметра УБТ

необходимо руководствоваться рациональными соотношениями диаметров

долота, УБТ и бурильных труб, обеспечивающими минимум гидравлических

сопротивлений при промывке скважины (табл. 6.8).

Пример 6.1. Геологические

и физико-механические данные (Т и А) возьмем из табл. 1.14, а также

воспользуемся формулами (6.1), (6.2), (6.5) и (6.6).

Из табл. 1.14 видно, что

геологический разрез скважины представлен пятью пачками пород: I пачка

(0-280 м) бурится долотами 490С-ЦВ и 349,2С-ЦВ бурильными трубами

диаметром 140 мм; П пачка (280-1120 м) - долотами 244,5МСЗ-ГНУ и

бурильными трубами диаметром 140 мм; Ш пачка (1120-1550 м) — долотами

244,5Т-ЦВ и бурильными трубами диаметром 140 мм; IV пачка (1550-2730 м) -

долотами 244,5МСЗ-ГНУ и бурильными трубами диаметром 140 мм и V пачка

(2730-3460 м) - долотами 151Т-ЦВ и бурильными трубами диаметром 89

мм. Значения рш выбираем из табл. 1.1, а исходные

данные для расчета FK и Рл - из

табл. 6.1. Выбираем среднее значение (Xj = 1. Все эти данные сведем в

табл. 6.9.

0 4 9 Решение.

I пачка. FK = —'—

1,01,211,0010~3 = 3,136-Ю"4 м2.

Рл =

2

1,01000-3,136-Ю"4 = 0,31 МН; Рщ

по рис. 6.1 равна 0,007 МН/см; п = |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

6.9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

94 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,0 0

7- 4 9 |

-100= 111

мин '; значение T|i из формулы (6.6) равно 1,1 для пород

средней |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

крепости; скорость восходящего

потока vBn = 1 м/с; расход Q = =

1,10,785(0,492 - 0,142)1 = 0,204 м3/с

= 200 дм'/с.

Это решение для долота 490С-ЦВ.

Для долота 349,2С-ЦВ данные расчета будут сле-

0,3492

, ,

дующими: FK =

---------1,5-1,28-Ю"-3 = 3,35-Ю"4 м2;

Рл = 1-1000-3,35-Ю4 = = 0,34 МН;

0/107-34,92

Ру^=

0,007 МН/см; гн = 1.1; v,n = 1 м/с; п = ----------------100= 72

мин"1; О =

0,34

1,1-0,785(0,34922 - 0,142)-1 = 0,086

м3 = 86 дм'/с.

0^445

,

,

,

IIпачка. FK=---------1^-1^5-10 = 1,83-10 м2;Р„=

1500-1,83-Ю"4 = 0,3 МН. Но

так как для долота 244,5МСЗ-ГНУ,

согласно данным табл. 1.5, Ртяцт = 0,24 МН, то для дальнейшего

расчета будем брать эту нагрузку. Рщ = 0,003 МН/см,

тогда п =

0/103-24,45

,

, , ----------------100= 31ъ1аш-\тп1 = 1,25; vBn= 1,4м/с; 0=

1,25-0,785(0,24452-

-0,142)-1,4

0^4

'

= 0,055 м3/с = 55

дм3/с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,2445 III

пачка. FK =---------12 • 12 |

"3 = 1,83-10~4м2;,Р„

= |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

для долота 244,5Т-ЦВ максимально

допускаемая нагрузка составляет 0,32 МН, поэтому в расчете будем

пользоваться этим значением: Pw = 0,0085 МН/см; п

=

0/108524,45 =------------------10 0= 6 5 мин"1; г), = 1,15; уЛП =

1,0 м/с; Q = 1,15-0,785(0,24452 -

-

0,32

0,142)-1 = 0,036 м3/с = 36

дм3/с. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0^445 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

IV

пачка. FK=- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,2-1,25-10~3 = 1,83-10~4

м2;Рл= 1500-1,83-Ю"4 = 0,3 МН.

Но |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

для долота 244,5МСЗ-ГНУ

максимально допускаемая нагрузка равна 0,24 МН, поэтому в расчете выбираем

это значение:

0/103524,45 Рщ = 0,0085 МН/см; п = ------------------10 0= 3 6 мин"1; Т|, = 1,25;

vBJI = 1,4 м/с; Q = =

1,25-0,785(0,24452- 0,142)-1,4 = 0,055

м3/с = 55 доЛс. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

6.10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

95 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

0,151

,

4

Vпачка. FK =-------1,33 1,00 10 =1,33 10

м2; Р„ = 50001,83-lff4 = 0,66

МН.

2

Для долота 151Т-ЦВ максимально

допускаемая нагрузка 0,16 МН. Используем это значение нагрузки в

расчете:

0,009 • 15,1

Рщ = 0,009 МН/см; п =

--------------100 = 85 мин"1; Т|, = 1,15; vBn =

1 м/с; Q =

0,16

1,150,785(0,1512 -

0,0892>1,00 = 0,017 м3/с = 17 дм3/с.

Все эти данные сведем в табл. 6.10. |

||

|

|

||

|

6.2. ТУРБИННОЕ БУРЕНИЕ

В отличие от роторного способа в

турбинном бурении изменение одного из параметров сразу оказывает

влияние на другие, поскольку рабочая характеристика турбобура

связывает ряд параметров. Например, повышение нагрузки на долото вызывает

рост крутящего момента и скорость вращения падает. Если регулируют расход

промывочной жидкости, то скорость вращения изменяется примерно прямо

пропорционально расходу. Если необходимо повысить расход и сохранить

неизменной скорость вращения вала турбобура, то надо повысить осевую

нагрузку.

Если расход промывочной жидкости

и давление на насосе остаются неизменными, то скорость вращения снижается

с повышением пластичности горных пород (т.е. с ростом моментоемкости)

и, напротив, скорость вращения повышается, если встречаются хрупкие и

твердые породы. Таким образом, частота вращения при турбинном бурении

изменяется автоматически.

Осевая нагрузка на долото

определяется так же, как и при роторном бурении.

Расход промывочной жидкости

определяется исходя из механических свойств горных пород и площади

кольцевого пространства между бурильными трубами и стенками скважины. Для

каждого интервала одного диаметра в соответствии с принятой конструкцией

скважины рассчитываются рациональные значения расхода промывочной

жидкости. При турбинном бурении необходимо выбрать рациональные типы

турбобуров для конкретного интервала бурения в соответствии с

принятой конструкцией скважины и свойствами горных

пород.

Более точный выбор рациональных

типов турбобуров осуществляется на основе построения диаграммы насос

— турбобур -скважина (НТС) в установленной

последовательности. |

||

|

|

||

|

96 |

||

|

|

||

|

|

||

|

1. В соответствии с принятой конструкцией

скважины и намеченными

интервалами бурения с использованием турбобуров определяются рациональные значения расхода

промывочной жидкости.

2. В соответствии с выбранным типом

буровой установки строится диаграмма насоса, входящего в комплект этой

установки, в координатах подача - перепад давления и намечаются линии

допускаемых давлений на

насосе.

3. Принимаются несколько разных типов

турбобуров (например, односекционный, трехсекционный шпиндельный и

секционный с падающей

линией давления), и на диаграмму характеристики насоса наносятся графические зависимости перепада

давления на турбине турбобура от подачи насоса, рассчитанного для

трех ее значений по формуле

Рт2=Рт1—\,

(6.14)

где Q1 и рт1

— табличные значения расхода жидкости и соответствующего ему

перепада давлений на турбине (технической характеристике турбобура);

Q2 и рт2- текущие значения подачи

насоса и перепада давления на турбине соответственно (табл.

6.11).

4. Для рациональных расходов промывочной

жидкости (для каждого

интервала) рассчитываются по методу эквивалентных длин

гидравлические потери, не

зависящие и зависящие от глубины. Эти значения гидравлических потерь

наносятся на поле диаграммы НТС в направлении справа налево от линий допускаемых

давлений на насосе при его соответствующих

подачах.

Гидравлические потери, не

зависящие от глубины скважины — это потери в обвязке буровой установки

(ведущей трубе, вертлюге, буровом шланге, подводящей линии, а также в

долоте).

Суммарные гидравлические потери в

обвязке [35]:

Q2l

роб = 8,2бЯтр

где Хтр - безразмерный

коэффициент, Xw = 0,0236 при турбулентном режиме; Q —

расход промывочной жидкости, дм3/с; d — внутренний

диаметр бурильных труб, мм; рр — плотность бурового раствора,

г/см3. Эквивалентная длина всех элементов обвязки,

м

/,об = /,в.т+/,в+/,ш+/э.п.л,

(6.16)

где

4в,=/в,-^;

(6-17) |

||

|

|

||

|

97 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.11

Основные параметры турбобуров (ТУ

26-02-367-71) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

98 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Вращающий момент, Нм: при

максимальной мощности

при тормозном режиме

Перепад давления в

турбине

при максимальной

мощности,

МПа

КПД турбины, %

Габаритные размеры,

мм:

диаметр

длина Масса,

кг |

|

|

|

1200 1450 2400 2900

5,0

6,0

60

195

20 705

3610 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

* При переменном расходе жидкости. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

99 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

100 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

(6.18)

(6.19) |

||

|

|

||

|

4.т, h, lm, In. л -

действительные длины соответственно ведущей трубы, вертлюга, шланга,

подводящей линии, м; dBT, dB, dm,

й?пл -

внутренние диаметры соответственно ведущей трубы, вертлюга, шланга,

подводящей линии, мм.

Гидравлические потери в

долоте

рд=

{Щ-рХ)1,

(6.21)

р2

р ИЛИ

рд =

(ХдРрй2,

(6.22)

где F — суммарная площадь

сечений промывочных отверстий долота, см2 [6] (табл. 6.12);

ад — коэффициент гидравлических сопротивлений в долоте (табл.

6.13).

Гидравлические потери, зависящие

от глубины скважины, приведены ниже.

Потери в бурильных

трубах

Ар - о,Л> Атр------— п ,

(0.23) |

||

|

|

||

|

или

pTp = dTpPp&H,

(6.24)

где Н — глубина скважины,

м; d^ — коэффициент гидравлических сопротивлений в бурильных

трубах (табл. 6.14).

Гидравлические потери в

кольцевом пространстве

^к.п = 0,1ок.„рре2Я,

(6.25)

где (Хкп — коэффициент

гидравлических сопротивлений в кольцевом пространстве (табл.

6.15).

Гидравлические потери в замковых

соединениях

2,

(6.26) |

||

|

|

||

|

101 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где а3 — коэффициент гидравлических сопротивлений

замков (табл.

6.16).

Таблица 6.12

Суммарная площадь сечений

промывочных отверстий долот |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

102 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

328 |

10-11-14 |

412 |

10-10-18 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл.

6.12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

103 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл.

6.12 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

6.13 Гидравлические

потери в долотах |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

5. После нанесения на поле

диаграммы характеристики насоса потерь зависящих и не зависящих от

глубины скважины необходимо отложить при каждом рациональном расходе

промывочной жидкости величину рт = 2/$ро

(рт - перепад давления в турбобуре; р0 -

давление в нагнетательной линии буровых насосов). По данным П.П.

Шумилова, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.14

Гидравлические потери в бурильных

трубах |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

104 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 6.15

Гидравлические потери в кольцевом

пространстве |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

наибольшую гидравлическую

мощность на турбине турбобура при неизменном максимальном давлении в

нагнетательной линии буровых насосов можно получить при выполнении этого

условия.

По мере углубления скважины

гидравлические сопротивления в бурильных трубах, замках и кольцевом

пространстве постоянно возрастают, поэтому для обеспечения условия

рт = %р0 необходимо непрерывно снижать

подачу насосов и изменять характеристику турбобуров так, чтобы

перепад давления на турбинах оставался постоянным несмотря на снижение

расхода жидкости. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

105 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Однако практически характеристики

турбобуров можно изменять ступенчато, используя для бурения на различных

интервалах глубины скважины турбобуры различных типов. Подача буровых

насосов регулируется также ступенчато путем смены поршневых

пар;

6. Выбираются рациональные типы

турбобуров применительно к глубине скважины и рациональному расходу

промывочной жидкости. Рациональным типом турбобура считается такой,

характеристика которого на диаграмме НТС наиболее близко

располагается к линии 2/3 потерь давления на

насосе.

Таким образом, основная задача

проектирования режима турбинного бурения заключается в установлении

режима работы насосов, подборе типов турбобуров и осевой нагрузки на

долото для различных интервалов по глубине скважины для получения наиболее

высоких показателей бурения. При выборе турбобуров используем данные табл.

5.2-5.4 и табл. 6.11 (турбобуры старых конструкций, но еще применяются на

промыслах), а при выборе насосов — табл. 5.5.

Пример 6.2. Необходимо

оценить возможность рационального применения турбобуров и насосов,

имеющихся в наличии.

1. Турбобуры [37]: № 1 - Т12МЗЕ-170; № 2 -

ЗТС5Б-170; № 3 - А6КЗС (см. табл. 6.11). Диаметр турбобура А6КЗС - 164

мм.

2. В состав буровой установки входит насос У8-6МА2

(см. табл. 5.5).

3. Глубина скважины 2000 м, диаметры долот

(скважины) по интервалам глубины скважины следующие.

Интервал, м...........................................................0-100

100-1200 1200-2000

Диаметр скважины, мм.................................... 393,7

295,3

190,5

Рассчитаны рациональные расходы

промывочной жидкости для каждого интервала: для первого — 40,5 дм'/с;

для второго — 40,5 дм'/с; для третьего — 26,7 дм3/с. Решение.

1. Строим диаграмму характеристики насоса

У8-6МА2, беря табличные значения подачи Q и перепада давления ро

и намечаем вертикальные линии допустимых значений давлений на насосе при различных подачах

соответствующих различным диаметрам поршневых втулок (рис.

6.2).

2. Рассчитываем по формуле (6.14) перепад

давления на турбинах для различных турбобуров, беря их табличные значения

рт\ и Q\ для трех значений подачи

насосов:

для турбобура № 1

50,92 40,52

р'л = 3,0--------= 12,4 МПа;

р'л = 3,0--------= 7,9

МПа;

25

25

18,92 р'-а. = 3,0--------= 1,7 МПа;

25 |

||

|

|

||

|

106 |

||

|

|

||

|

|

|||

|

Рис 6.2. Диаграмма насос

-турбобур - скважина (HTQ:

1,2, 3 — номера

турбобуров |

|

||

|

5

10 15 20

ро,МПа |

|||

|

|

|||

|

для турбобура № 2

50,92 4

ОД2 р"п = 5,0-----— = 26,8 МПа; р"л =

5,0-----г = 16,9

МПа;

222

222

18,92 р"т2 = 5,0--------= 3,7 МПа;

22

для турбобура №3:

50,92 40,52

р"'-а = 7-----— = 57,7 МПа; р"\г = 7-----—

= 35,5 МПа; |

|||

|

|

|||

|

18,9

р"'ч2 = 7--------= 7,66 МПа.

18

Расчетные значения наносим на поле

диаграммы характеристики насоса и строим характеристики

турбобуров.

3. Определяем гидравлические

потери, не зависящие от глубины скважины. Потери в обвязке находим по

формуле (6.15)

196

,

/>„64О,5 = 8,260,0236-------1,2 • 40,5 = 0,33

МПа;

12,2

196

,

= 8,260,0236-------1,2 • 26,7 = 0,14 МПа;

12,2

Суммарная эквивалентная длина всей обвязки найдена по

формулам (6.16)-(6.20) |

|||

|

|

|||

|

107 |

|||

|

|

|||

|

|

||

|

0,122' 0,122' 0,122' 0,122'

/эоб =14------+ 2---т- + 20------+ 100------= 37,5 + 5,4 + 53 + 100 = 196

м.

0,1s

0,1

0,102'

0,122'

Потери в долоте определяем по формуле (6.21) или

(6.22):

0,12 />Д4о,5 = —-

• 1,2 • 40,5 = 0,8 МПа;

17

0,12

/>д2б7

=------• 1,2 • 26,7 = 0,4 МПа.

17

Суммарные потери, не зависящие

от глубины скважины: />в4о,5

=/>об4о,5 +/>д4о,5 = 0,33 + 0,8 = 1,13 МПа; Рыхл

=Роб2бл+Рд2б,1 = 0,14 + 0,4 = 0,54 МПа.

4. Определяем потери, зависящие

от глубины скважины: потери в бурильных трубах по формуле (6.23) или

(6.24)

40 5 40,52

• 100 р [т= 8,26 •

0,0236--------------• 1,2 = 0,14 МПа;

12,2'

40,52 • 1000 |

||

|

|

||

|

------• 1,2 = 1,40 МПа; |

||

|

|

||

|

12,2

26,72 • 1000

----------------• 1,2 = 0,61 МПа;

12,2'

26,72 • 2000

----------------• 1,2 = 1,21 МПа;

12,2'

потери в кольцевом пространстве

по формуле (6.25), используя табличные значения коэффициентов а, „ [6] для

различных значений подачи и глубины скважины (см. табл.

6.15),

/Л'оо = 0,1 • 50 • 10~8 • 1,2 • 100 •

40,52 = 0,0098 МПа;

P™im =

°'1' 50 '10 * '

Х'2 ' 100° '

40'52 = °'098 МПа'

^кп'юоо = 0,1 • 170 • 10 • 1,2 • 1000 • 26,7 = 0,14

МПа;

Р^пШО = О'г '

1600 ' 10^ ' Х'2 '

200° ' 26'?2 =

2'8 МПа'

потери в замковых соединениях по

формуле (6.26) рУ = 0,1 • 2,2 • 10"' • 1,2 • 40,52 =

0,0036 МПа;

р26'7 = 0,1 • 2,2 • 10"' • 1,2 •

26,72 = 0,0016 МПа.

Тогда при различной глубине и при

расстоянии между замками 1 м потери давления будут

следующими: |

||

|

|

||

|

108 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||

|

^= 0,036

МПа; |

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

Суммарные потери, зависящие от

глубины, приведены в табл. 6.17.

5. Наносим на график (см. рис. 6.2) потери,

зависящие и не зависящие от глубины, суммируем и откладываем в направлении справа

налево от линий допустимых давлений на насосе.

6. Наносим и определяем на графике значения

рт = %ро; откладываем их в направлении слева направо от линии нулевого значения

давления на насосе.

7. На основе построенной диаграммы НТС

оцениваем возможность рационального использования турбобуров в различных

интервалах:

в интервале глубины 100—1000 м

(очевидно и до глубины 1200 м) рационально применять турбобур № 1

(Т12МЗЕ-170), так как характеристика турбобура наиболее близко лежит к

линии %ро, а линия 5 1000 (зависимые от глубины

потери давления) близко подходит к линии %ро. Таким образом, в этом

интервале до глубины 100—1200 м мощность турбобура № 1 будет

практически полностью расходоваться.

В интервале глубины 1200—2000 м

рационально вести бурение с использованием турбобура № 3 (А6КЗС). В этом

случае мощность турбобура № 3 будет рационально расходоваться по той же

причине, что и для турбобура № 1 в интервале 100—1200 м.

Если известен тип турбобура, то

параметры режима бурения рассчитывают следующим образом.

Осевая нагрузка на долото

определяется так же, как и при роторном бурении.

Расход промывочной жидкости

определяется исходя из механических свойств горных пород и площади

кольцевого пространства между бурильными трубами и стенками скважины. Для

каждого интервала одного диаметра в соответствии с принятой конструкцией

скважины рассчитываются рациональные значения расхода промывочной

жидкости по формуле (6.6).

Для расчета частоты вращения

используется методика, учитывающая реальные значения расхода

промывочной жидкости и других буровых параметров.

Частота вращения определяется по

формуле |

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

109 |

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

!=Ит I"" |

(6.27) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где пх -

частота вращения при холостом ходе турбобура, мин ; Муд

-удельный момент на долоте, Нм/кН; Мт — тормозной момент

турбобура, Нм.

Величины их и

Мт определяются с учетом фактических характеристик для

данного интервала бурения расхода и плотности промывочной жидкости по

зависимостям |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0 |

(6.28) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

(6.29) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Робе |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где ихс,

Мтс, Qc и рс — табличные данные

стендовых характеристик частоты вращения вала турбобура, тормозного

момента, расхода и плотности промывочной жидкости соответственно;

Q и р — фактические расход и плотность промывочной

жидкости.

Данные по всем видам турбобуров

приведены в табл. 5.2; 5,3; 5.4 и 6.16, фрагмент таких данных — в табл.

6.18.

Значения удельного момента для

долот различного диаметра и пород различной твердости приведены в

табл. 6.19.

Таблица

6.18 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Часто в

справочных таблицах не указывается рс. Это означает, что

стендовые характеристики снимались при прокачке водой, т.е. рс=

1 г/см3. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

110 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

295,3

23,3

17,1

10,8

7,0

4,7

320 | 25,2 | 18,5 | 11,8 | 7,6 | 5,1

Характеристики удельного момента

для долот, не указанных табл. 6.19, находятся методом интерполяции либо по

зависимости |

||

|

|

||

|

(6.30) |

||

|

|

||

|

где Dai -

исходный диаметр долота, мм; D& - фактический диаметр

долота, мм; Муд i — табличные значения удельного момента

для исходного долота соответствующей категории твердости породы,

Нм/кН; Л^уд2 — искомая

величина удельного момента для фактического диаметра долота и данной

твердости горной породы, Нм/кН.

Пример 6.3. Рассчитать

параметры режима бурения при проходке пород V-VI категории твердости

долотом диаметром 269 мм с использованием турбобура А9Ш, бурильных

труб диаметром 140 мм и промывочной жидкости плотностью 1,3

г/см3.

Решение.

1. По графику (см. рис. 6.1) определяем

удельную нагрузку для пород V—VI категорий - 8 кН/см. Тогдарл=

8-26,9 = 216 кН.

2. Расход промывочной жидкости согласно

формуле (6.6) и графику скорости восходящего потока (см. рис.

6.1):

3,14

,

,

Q = ------(0,269 - 0,14 ) ■

1,0 = 0,042 м3/с = 42 дм'/с.

4

3. Для определения фактической частоты

вращения турбобура А9Ш из табл. 6.18 находим Qc = 45 догУс;

рс = 1,2 г/см3; ихс = 830

мин"1; Мтс = 6140 Нм.

С учетом зависимостей (6.28) и

(6.29) находим фактические значения частоты вращения холостого

вращения пх и тормозного момента Мт на валу

турбобура при Q = 42

дм3/с и р = 1,3

т1сж:

42

,

и, = 830— = 7 74,6

мин"1; 45

(42)2

Мт= 6140--------= 5794,3

Нм.

(45)2

По табл. 6.19 находим удельный

момент для долота диаметром 269 мм (категория твердости

V-VT):

Мт = 9,9 Нм/кН.

По формуле (6.27) определяем

фактическую частоту вращения долота при осевой нагрузке 216

кН:

( 9,9-216^

п = 774,6 1------------- =

488,7 мин"1.

I 5794,3 ) |

||

|

|

||

|

111 |

||

|

|

||