Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Осложнения и Аварии при Бурении Нефтяных и Газовых Скважин

|

|

||

|

Глава ОСОБЕННОСТИ

ТЕХНОЛОГИИ

\ О БУРЕНИЯ

ПРИ РАВНОВЕСИИ

ДАВЛЕНИЯ В СИСТЕМЕ ПЛАСТ -

СКВАЖИНА |

||

|

|

||

|

Длительный опыт проводки скважин

показал, что некоторые эффекты, сопровождающие осложнения, могут

полезно использоваться в технологии бурения.

Многочисленными данными

подтвержден, например, факт резкого увеличения механической скорости

проходки при вхождении долота в зоны АВПД. Наблюдается увеличение скорости

проходки при снижении плотности и вязкости бурового раствора даже при

его разбавлении пластовыми флюидами.

Упомянутые эффекты обусловлены, в

первую очередь, уменьшением разности давлений между скважиной и

разбуриваемыми горными породами. |

||

|

|

||

|

10.1. РОЛЬ ДИФФЕРЕНЦИАЛЬНОГО

ДАВЛЕНИЯ В ПОВЫШЕНИИ ЭФФЕКТИВНОСТИ БУРЕНИЯ СКВАЖИН

Лучше всего показатели работы

долота (механическая скорость проходки и проходка на долото) коррелируются

с дифференциальным давлением на забое (с разностью между давлением со

стороны скважины на забой и

внутрипоровым — пластовым давлением). Чем меньше эта разность, тем

эффективнее разрушается порода долотом. Очевидно, дифференциальное

давление на забое является комплексным гидродинамическим показателем,

который значительно влияет на характер взаимодействия долота с

породой на забое скважины.

Одна из главных функций

циркулирующего бурового раствора — очистка забоя и ствола скважины от

обломков породы. От эффективности выполнения этой функции в

значительной мере зависит скорость проходки скважины.

Однако

635 |

||

|

|

||

|

|

||

|

в ряде случаев гораздо больше на

скорость бурения влияет другой фактор

циркуляции — гидромониторный эффект размыва забоя: с увеличением

скорости истечения бурового раствора из насадок долота скорость бурения

увеличивается.

Скорость и режим циркуляции

бурового раствора определяют интенсивность размыва забоя потоком,

значение дифференциального давления на забое, качество очистки забоя

и ствола от разрушенной породы, степень размыва стенок скважины, энергетические затраты на

циркуляцию, т.е. то, что прямо влияет на скорость бурения

скважин.

С увеличением производительности

промывки будет интенсифицироваться размыв породы на забое, улучшаться

удаление шлама с забоя, при этом скорость бурения должна

увеличиваться. Однако возникают также отрицательные эффекты: растет

дифференциальное давление на забое за счет увеличения потерь напора в

кольцевом пространстве, интенсифицируется размыв стенок скважины,

увеличиваются энергозатраты.

При этом потери давления в

кольцевом пространстве скважины могут изменяться на единицы и даже десятки

атмосфер. Эти значения иногда малы по сравнению с

гидростатическим давлением столба бурового раствора, однако и они

могут оказать решающее влияние, особенно тогда, когда

гидростатическое и пластовое (внутрипоровое) давления близки по

значению, что характерно для современной технологии бурения

скважин.

Комплексные исследования,

выполненные по шести скважинам штата Луизиана, показали, что роль

дифференциального давления на забое в процессе проходки скважины

весьма заметна особенно вблизи баланса гидродинамического и порового

давлений. В подвергнутых исследованиям скважинах бурение велось в

интервале 2500 — 4500 м, гидростатическое давление на забое составляло

35,0— 100,0 МПа, пластовое давление изменялось от 27,5 до 93,0 МПа. В

процессе бурения соотношение между пластовым и гидродинамическим

давлениями у забоя было таковым, что дифференциальное давление

на забое изменялось от положительного ( + 10 МПа) до отрицательного (— 6,5

МПа) значения.

Для точных определений значения

дифференциального давления на забое использовали прямые измерения давлений

в скважинах и геофизические методы оценки внутрипоровых

давлений.

Для того чтобы данные были

сопоставимыми, при определении механической скорости проходки

вводились поправки

636 |

||

|

|

||

|

|

||||

|

на износ зубьев долота, а также

на некоторое несоответствие осевых нагрузок на долота и их скоростей

вращения. Результаты обработки представлены графическими

зависимостями механической скорости проходки от дифференциального давления

на забое.

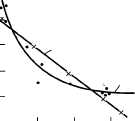

В результате установлено, что

изменение дифференциального давления на забое значительно влияет на

механическую скорость проходки. Во всех анализируемых скважинах

увеличение дифференциального давления от 0 до 7,0 МПа

сопровождалось уменьшением механической скорости проходки на 24 — 73

%. Причем вид этой зависимости может быть как прямолинейный, так и

криволинейный (рис. 10.1).

Выявлено также, что степень

влияния дифференциального давления на механическую скорость проходки

зависит от такого режимного параметра, как осевая нагрузка на долото:

с увеличением осевой нагрузки на долото зависимость механической

скорости проходки от дифференциального давления становится более

существенной. Причем при отрицательном дифференциальном давлении, т.е.

когда пластовое давление превышает гидродинамическое давление

циркулирующего бурового раствора на забой скважины, скорость проходки

продолжает увеличиваться, часто с возрастающим темпом (табл.

10.1).

Существенное влияние

дифференциального давления на забое на эффективность работы долот

установлено также в работах, выполненных в Краснодарском

крае.

Путем сравнения результатов

бурения скв. 158 и 154 За-падно-Крестищенского газоконденсатного

месторождения показано, что в результате уменьшения

дифференциального

vM,

м/ч |

||||

|

|

||||

|

Рис. 10.1. Зависимость

механической скорости проходки vM от дифференциального

давления на забое Ар (по данным бурения в Южной

Луизиане) |

50

40 30

20 |

скв. М |

||

|

10-з

скв.

Н |

6 Ар,

МПа 637 |

|||

|

|

||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.1

Зависимость приращения

механической скорости проходки vM от удельной нагрузки на

долото |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

давления

на забое на 4,2 МПа в сравнимых геолого-технических условиях бурения удалось

повысить механическую

скорость проходки в 2 раза (от 0,9 до 1,8 м/ч). Интервал 525 м в скв. 158 в связи с этим был пройден

в 2 раза быстрее, чем в

скв. 154. Это мероприятие позволило сократить длительность всего цикла бурения на 19

сут.

Фактические данные

бурения скв. 1, 3 и 4 Северской площади в интервале 3100 — 4300 м также

подтвердили, что при прочих

равных условиях механическая скорость проходки уменьшается с увеличением

дифференциального давления на

забое.

Таким образом, отрицательным

последствием интенсификации промывки скважины может стать увеличение

дифференциального давления на забое скважины и, как следствие этого,

ухудшение условий взаимодействия долота с разрушенными породами на

забое.

Дифференциальное давление на

забое скважины определяется следующими геолого-технологическими

параметрами:

внутрипоровым давлением в горных

породах и их проницаемостью;

плотностью, вязкостью и

фильтруемостью промывочного агента;

гидродинамическими

сопротивлениями потоку в кольцевом пространстве за бурильной

колонной;

избыточным давлением на устье в

затрубном пространстве.

Что касается геологических

параметров, то они объективны и не подвластны воздействию со стороны

производителей буровых работ, в то время как другие параметры могут

регулироваться в широком диапазоне значений.

638 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

Основные

показатели свойств бурового раствора (плотность, вязкость, показатель

фильтрации) зависят, прежде всего, от компонентного состава. Нет ни

одного материала для буровых

растворов, который бы сугубо избирательно воздействовал на показатели свойств

приготовленной системы. С

увеличением содержания твердой фазы увеличивается плотность, но уменьшается показатель

фильтрации. Обработка

растворов полимером с целью уменьшения показателя фильтрации сопровождается повышением

вязкости системы. Разжижение

бурового раствора, как правило, увеличивает показатели его

фильтрации.

Таким образом, основные

показатели технологических свойств бурового раствора взаимосвязаны. Однако

путем комбинации реагентов удается избирательно регулировать любой

показатель при фиксировании остальных. Поэтому представляется

целесообразным рассмотреть степень влияния каждого показателя на

эффективность работы долот и скорость бурения скважин.

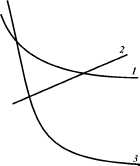

Качественные зависимости

механической скорости проходки от показателей свойств бурового

раствора (рис. 10.2) свидетельствуют о том, что эффективность работы

долота ухудшается по мере увеличения плотности и вязкости раствора и

уменьшения фильтрации. Однако эти зависимости не равнозначны. Наибольшее

влияние на механическую ско-

vm,m/h |

|||

|

|

|||

|

Рис. 10.2. Качественная

зависимость механической скорости проходки vM от

показателей свойств I бурового раствора:

1 - вязкости; 2 -

фильтруемо-сти; 3 - плотности |

|

||

|

7 х 639 |

|||

|

|

|||

|

|

||||||

|

рость проходки оказывает

плотность бурового раствора. Воздействие вязкости всегда заметно, но менее

существенно. Что касается показателя фильтрации, то его влияние

установлено, однако оно скорее обусловлено изменением вязкости: с

увеличением показателя фильтрации уменьшается вязкость бурового

раствора.

Рассмотрим более подробно

промысловые и экспериментальные данные по влиянию основных

показателей свойств бурового раствора на эффективность работы

долот.

Плотность

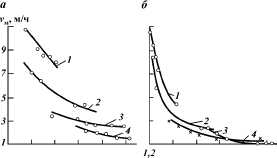

Путем обработки промысловых

данных методами математической статистики установлено, что с

увеличением плотности бурового раствора механическая скорость

проходки гиперболически понижается (рис. 10.3). Особенно это заметно в

интервале р = 1,0+1,5 г/см3.

Убедительные данные получены при

бурении скважин в объединении Краснодарнефтегаз, где уточнены требуемые

значения гидростатических давлений в скважинах ряда площадей, в

результате чего появилась возможность понизить плотность бурового раствора

в скважинах Тихорецкого района: в интервале 0-100 м от 1,18 до 1,12

г/см3, в интервале 2000-3500 м - от 1,28 до 1,16

г/см3; в интервале 3500-4350 м от 1,4 до 1,2 г/см3. Показано,

что в результате даже такого |

||||||

|

|

||||||

|

1,2 |

1,6 |

2,0 |

1,6 |

2,0 р, г/см"

|

||

|

|

||||||

|

Рис. 10.3. Зависимость

механической скорости проходки vM от плотности р бурового

раствора:

1 - песчаник; 2 -

известняк; 3 - глина; 4 - переслаивание глины и

песчаника

640 |

||||||

|

|

||||||

|

|

||

|

незначительного понижения

плотности бурового раствора удалось достичь заметного успеха: из 13

скважин семь закончены с ускорением.

На примере

площадей Днепровско-Донецкой впадины В.П. Мациевский показал влияние плотности

бурового раствора на

механическую скорость проходки. С увеличением плотности бурового раствора

от 1,2 до 1,4 г/см3 механическая скорость проходки уменьшилась почти

вдвое.

Плотность бурового раствора,

Механическая скорость

г/см3

проходки, м/ч

1,20

7,4

1,24

6,6

1,28

6,0

1,32

5,0

1,36

4,5

1,40

4,2

Большой опыт по влиянию бурового

раствора на показатели работы долот накоплен в процессе разработки

Шебе-линского газового месторождения, где в первые годы скважины

бурили на буровом растворе плотностью 1,8—1,9 г/см3, в

последующие (в связи с падением пластового давления) плотность раствора была постепенно доведена

до 1,08 — 1,1 г/см3. В течение рассматриваемого периода

буровой раствор обрабатывался в основном ССБ, КССБ и

крахмалом.

В результате анализа материалов

более чем по 200 скважинам с одинаковым режимом бурения в интервале

1600 — 1800 м было установлено, что проходка на долото и механическая

скорость проходки экспоненциально зависят от плотности бурового

раствора

Л = Ае~ар; vM = Be'1»,

где А, а, В, Ъ —

коэффициенты, зависящие от типа трехша-рошечного долота, профиля и

вооруженности зуба, механических свойств разбуриваемых

пород.

Зависимость показателей работы

долот от плотности бурового раствора весьма существенная (рис. 10.4).

Так, при увеличении плотности бурового раствора от 1,1 до 1,5 г/см3

механическая скорость проходки в приведенном случае понижается

в 2 — 2,5 раза, а проходка на долото — в 2,5 — 3,5 раза. Особенно заметно

это влияние при увеличении плотности от 1,0 до 1,4

г/см3.

Резкое увеличение показателей

работы долот на Шебелин-ском газовом месторождении в связи с переходом на

облегченные буровые растворы

обусловлено не только уменыпе-

641 |

||

|

|

||

|

|

|||||||

|

vM, м/ч

10

- |

1

А2 |

||||||

|

|

|||||||

|

Н,м |

|

||||||

|

80 |

-

8 |

||||||

|

60 |

-

6 |

||||||

|

40 |

- 4 |

||||||

|

20 |

-

2 |

||||||

|

|

|||||||

|

L О |

|||||||

|

|

|||||||

|

1,0 1,1 |

1,2 |

1,3 |

1,4 р, г/см' |

||||

|

|

|||||||

|

Рис. 10.4. Статистические данные

о зависимости механической скорости проходки vM (1) и

проходки на долото Н (2) от плотности р бурового

раствора |

|||||||

|

|

|||||||

|

нием вредного влияния плотности

раствора на процесс бурения, но и повышением общей культуры

производства, накопления опыта, повышения качества долот и т.д.

Однако существенное влияние плотности бурового раствора на

эффективность работы долот установлено бесспорно.

Подробный анализ влияния

плотности бурового раствора на скорости бурения роторным и турбинным

способами выполнен на Арланском месторождении в Башкирии, где

практически в одинаковых условиях применялись буровые растворы

плотностью от 1,14 до 2,05 г/см3. Анализ показал, что в

диапазоне плотностей 1,14—1,40 г/см3 проходка на долото и

скорость механической проходки может изменяться в 1,5 — 2

раза.

Оценка влияния плотности бурового

раствора на водной основе на

эффективность работы долот при бурении скважин в сопоставимых

интервалах Давыдовского месторождения в Белоруссии показала, что при

уменьшении плотности бурового раствора от 1,30 до 1,20 г/см3

механическая скорость проходки возросла на 30 — 35 %. При

сопоставлении

642 |

|||||||

|

|

|||||||

|

|

||||||

|

показателей работы долот при

роторном бурении отложений верхней

соленосной толщи также показана существенная роль плотности

бурового раствора. Например, понизив плотность раствора от 1,33— 1,35

до 1,22— 1,24 г/см3, достигли увеличения механической

скорости проходки от 2,5 — 3,5 м/ч до 2,7 — 5,2 м/ч, или до 45 %. В

межсолевых отложениях с уменьшением плотности раствора от 1,40 до 1,28

г/см3 отмечено увеличение механической скорости проходки

от 0,47 до 0,55 м/ч. Замечено, что шарошечные долота более

чувствительны к угнетающему воздействию плотности бурового

раствора, чем алмазные.

При бурении скв. 21 Серноводская

в б. ЧИАССР выполнен следующий эксперимент. После спуска долота до

забоя начали бурение чокракских глинистых отложений при плотности

бурового раствора 1,38 г/см3. Примерно через 12 ч бурения

с помощью гидроциклонной установки понизили плотность бурового

раствора на 0,06 г/см3. При этом отметили увеличение механической скорости проходки по

меньшей мере на 30 %, несмотря на то что долото было уже в

значительной мере изношено.

Этот

эксперимент красноречиво свидетельствует о том, что снижение плотности бурового раствора

сопровождается улучшением показателей работы долот.

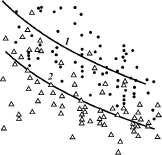

Экспериментальные работы на

стенде при бурении твердых пород долотами малого диаметра показали,

что повышение плотности растворов на водной и углеводородной

основах примерно одинаково ухудшают механическую скорость проходки

(рис. 10.5): при изменении плотности от 1,0 до |

||||||

|

|

||||||

|

Рис. 10.5. Зависимость

механической скорости проходки v/v0

микродолотами от плотности р бурового раствора:

1 -

раствор на водной основе; 2 -

РУО |

v/vn

0,8

0,7

0,6

0,5 |

о° |

||||

|

о Вода |

||||||

|

||||||

|

0,4 |

||||||

|

1,0 |

1,2 |

1,4

р, г/см" 643 |

||||

|

|

||||||

|

|

||

|

1,4 г/см3 механическая

скорость проходки уменьшается на 10-30

%.

Механизм влияния плотности

бурового раствора на эффективность разрушения долотом породы на забое

скважины аналогичен механизму влияния твердой фазы. В этом

механизме главенствуют два фактора: изменение градиента давления

в поверхностном слое призабойной части пород и образующаяся на поверхности забоя

фильтрационная корка. Чем больше гидростатическое давление столба

бурового раствора на забой скважин превышает внутрипоровое давление флюида, тем более неблагоприятные

условия отрыва от забоя частиц породы. В то же время с увеличением

перепада давления между скважиной и поровым пространством

интенсифицируется процесс отфильтровывания в забой жидкой фазы

бурового раствора, что неизменно сопровождается образованием на забое фильтрационной корки,

состоящей из твердой фазы бурового раствора. Оба явления

препятствуют эффективному внедрению зубьев долота в забой

скважины, скорость проходки понижается, долото заметно

изнашивается на шламофильтрационном слое, покрывающем

забой.

Таким образом, степень влияния

плотности бурового раствора на эффективность работы долот зависит не

только от абсолютного значения плотности, но, главным образом, от

соотношения гидростатического и порового давлений на забое скважины,

от концентрации твердой фазы, необходимой для обеспечения выбранной

плотности, от проницаемости пород на забое.

Вязкость

Сведения о влиянии вязкости

бурового раствора на показатели работы долота в литературе скудные и

противоречивые. Это объясняется прежде всего некоторой неопределенностью

понятия вязкости применительно к тик-сотропным промывочным

жидкостям.

В практике бурения скважин широко

распространено понятие условной вязкости, характеризующее

гидравлические сопротивления при истечении бурового раствора через

короткую трубку определенного диаметра. Эта характеристика далека от

понятия показателя свойств бурового раствора, однако удобна для

быстрой оценки в полевых условиях подвижности бурового раствора,

поэтому определенный прак-

644 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 10.6. Влияние услов-

VM, м/ч 7/д, м ной вязкости бурового

|

о/ »2 |

||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

раствора на скорости

про- |

3,0 |

■20,0 |

|

||||||||||||||||||||||||||||||||||||||||||

|

ходки vM и проходки

на долото Нд:

1 -

проходка Нд; 2 - скорость fm |

|||||||||||||||||||||||||||||||||||||||||||||

|

2,0

1,0 |

15,0 |

||||||||||||||||||||||||||||||||||||||||||||

|

■10,0 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

25 35 45 55 65 75 85

УВ, с |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

тический интерес представляет

корреляция между показателями работы долота и этой условной

характеристикой бурового раствора.

Влияние условной вязкости

бурового раствора на механическую скорость проходки менее

существенное, чем влияние его плотности, однако статистические данные

показывают, что оно часто заметное и однозначное. Так, результаты

анализа данных по 48 скважинам и по обработке 106 шарошечных

долот диаметром 190 мм в угленосной свите на Арлан-ском месторождении

Башкирии показали (рис. 10.6), что при использовании бурового раствора

плотностью 1,30 — 1,35 г/см3 с увеличением условной вязкости от

30 до 80 с (по ПВ-5) механическая

скорость проходки уменьшается примерно на 30 %, а средняя проходка

на долото — на 20 —25 %.

Аналогичные данные,

свидетельствующие об отрицательном влиянии вязкости на показатели

работ долот, получены во ВНИИБТ. С увеличением условной вязкости бурового

раствора в среднем от 4 — 20 до 8—120 с (ПВ-5) механическая скорость

проходки уменьшается на 20 — 40 % (табл. 10.2). Особенно заметно это в

области повышенных плотностей бурового раствора (1,3 — 1,4

г/см3). |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.2 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Зависимость механической

скорости проходки от условной вязкости бурового

раствора |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

645 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Пластическая вязкость по

сравнению с условной является более строгой технологической

характеристикой бурового раствора.

Но, к сожалению, до настоящего

времени данные по влиянию этого показателя на эффективность работы

долот при бурении скважин практически отсутствуют. Имеются лишь некоторые

сведения о стендовых испытаниях при бурении твердых пород долотами малого диаметра.

Установлено, что при бурении шарошечными долотами механическая

скорость проходки уменьшается с увеличением пластической

вязкости.

Особенно тесная корреляция в

стендовых условиях наблюдается между механической скоростью проходки

и вязкостью фильтрата бурового раствора. При изменении его вязкости в 4

раза механическая скорость проходки линейно уменьшается как для шарошечных, так и для алмазных

долот в 1,5 — 2 раза.

Установлено (Касум-Заде и др.),

что прочностные и пластические свойства контактирующих с буровым

раствором горных пород зависят не только от их начальной пористости и

проницаемости, но и от вязкостных свойств бурового раствора. Так, у

песчаника с пористостью 5,2 % и проницаемостью

16-Ю"5 мД при контакте с буровым раствором вязкостью в 55,3

раза больше вязкости воды твердость, предел текучести и коэффициент

пластичности увеличиваются соответственно в 2,33, 3,1 и 1,37 раза.

Для высокопроницаемого песчаника (около 38 мД) в этих же условиях

предел текучести увеличивается в 1,63 раза, и порода не дает общего

хрупкого разрушения под штампом.

Аналогичные закономерности

установлены для глинистых пород. У известковой глины пористостью 4 % и

проницаемостью 2,9 мД при увеличении вязкости промывочной жидкости в

54 раза прочностные показатели увеличились: твердость в 2,1 раза; предел

текучести в 1,59 раза; коэффициент пластичности в 1,2 раза. Для более пористых, но

менее проницаемых пелитовых глин в аналогичных условиях

отмечено увеличение: твердости в 3,18 раза; предела текучести в 3,04

раза; коэффициента пластичности в 1,5 раза. Замечено, что вязкость

бурового раствора оказывает также влияние на прочностные показатели

непроницаемых пород, обладающих начальной пористостью (глины, мергели

и т.д.).

Таким образом, промысловые и

экспериментальные данные

подтверждают, что показатель вязкости бурового раствора (или его фильтрата) оказывает

влияние на эффек-

646 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

тивность разрушения долотом

пород на забое: с увеличением этого показателя условия разрушения

пород ухудшаются.

Показатель фильтрации

Статистические данные о бурении

скважин на Днепровско-Донецкой впадине показали, что механическая скорость

проходки надежно коррелируется с показателем фильтрации используемого

бурового раствора. Увеличение механической скорости проходки отмечается в

связи с ростом показателя фильтрации во всем диапазоне изменения

плотности (табл. 10.3). Особенно это заметно при повышенной плотности

бурового раствора, когда при изменении показателя фильтрации от 5 до

30 см3 за 30 мин механическая скорость проходки увеличивается в

среднем на 20 — 50 %.

В результате стендовых

исследований установлено некоторое влияние показателя фильтрации

бурового раствора на прочностные и

пластические свойства контактирующих с ним горных пород. Так, при

изменении показателя фильтрации в 4 раза при практически неизменной

вязкости бурового раствора прочность непроницаемого плотного мергеля

увеличилась на 16 %. Среднезернистый алевролит с пористостью 9,6 % и

проницаемостью меньше 10 мД в этих же условиях увеличил предел текучести в

1,24 раза.

На основе экспериментальных

данных сделан вывод о заметном влиянии на прочность разбуриваемых

пород показателя фильтрации бурового раствора: с увеличением

показателя фильтрации прочность породы уменьшается.

Таким образом, показатели свойств

бурового раствора непосредственно влияют на эффективность работы

породораз-рушающего инструмента при бурении скважин. Механизм этого

влияния наиболее целесообразно рассмотреть с общих позиций взаимодействия

долота с забоем скважины. |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.3 |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Механическая скорость проходки,

м/ч |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

647 |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

10.2. ФИЗИЧЕСКОЕ ПРЕДСТАВЛЕНИЕ

ПРОЦЕССА НА ЗАБОЕ

Разрушение породы зубьями долота

происходит как бы в три стадии:

упругая деформация;

возникновение необратимых

деформаций (стадия "пред-разрушения"), приводящих к образованию трещин под

зубом в виде усеченного конуса или сферы;

взаимодействия разрушенной зоны с

остальным массивом прилегающей породы, в результате чего от поверхности

забоя отламываются частицы.

Интенсивность разрушения породы и

удаления ее с забоя определяется полем давлений (напряжений) в призабойной

зоне, которое формируется от механического воздействия вооружения долота,

потоков жидкости из скважины и пласта через забой и горного

давления.

Рассмотрим механизм отрыва частиц

на забое.

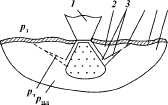

На рис. 10.7 показано характерное

положение частицы на забое при бурении шарошечными долотами в момент

отрыва при объемном разрушении.

Отделению частицы от материнской

породы предшествует образование под ней трещин, в которых давление

рт ниже забойного р3 и пластового (порового)

рпд. Прижимающее давление (р3 — рт)

на частицу препятствует ее отрыву.

Возникновение трещин

сопровождается заполнением их промывочной жидкостью или фильтратом, а

также пластовым флюидом. Со временем давления вокруг частицы

выравниваются. Глинистая корка, образующаяся на поверхности забоя, мешает притоку жидкости из скважины в

трещины. При разбуривании

хорошо проницаемых пород влияние корки на восстановление давления в трещинах

слабее из-за |

|||

|

|

|||

|

4 5 6 |

||

|

Рис. 10.7. Схематичное

представление момента отрыва сколотой частицы породы от забоя:

1 - зуб шарошки; 2 -

частицы породы; 3 - трещина; 4 - участок, не

пересеченный трещиной; 5 - глинистая корка; 6 -массив горной

породы |

|||

|

|

|||

|

648 |

|||

|

|

|||

|

|

||

|

более интенсивного притока в нее

пластового флюида. Наряду с прижимающей силой отрыву частицы от

материнской породы препятствуют силы сцепления ее на участках

соприкосновения с глинистой коркой, а также сила тяжести самой

частицы.

После отрыва частицы сила

сцепления ее с породой и прижимающая становятся равными нулю, и

перемещению ее по забою в основном препятствуют силы тяжести и трения

частицы о глинистую корку, породу на забое, другие частицы и шарошки

долота. Мешать движению частицы с забоя в сторону кольцевого пространства

может также динамическое давление потоков жидкости, направленных против

основного выносящего потока.

Таким образом, условие отрыва

частицы породы в приза-бойной зоне —

это превышение страгивающей составляющей результирующих сил

давления на частицу, называемой удаляющей силой, над удерживающей силой,

определяемой суммой сил сцепления и трения частицы с породой, коркой,

прижимающей силой и силой тяжести частицы.

Управляемые при бурении

удерживающая и удаляющая силы в основном зависят от:

давления и скорости воздействия

зубьев долота;

дифференциального давления

(р3 — рпд);

прижимающего давления и скорости

его снижения;

динамического давления потока

промывочной жидкости на частицу;

направления потока, обтекающего

частицу;

сил трения, возникающих на

поверхности частицы при движении ее в сторону кольцевого

пространства.

Влияние перечисленных

составляющих на формирование удерживающей и удаляющей сил различно при

отрыве и движении частиц. Если обычно на отделение частиц от массива

породы превалирующее влияние оказывают силы, обусловленные

воздействием зубьев, то движение взвешенных частиц в призабойной зоне в

основном зависит от динамического давления и направления потока

промывочной жидкости. Рассмотрим лишь гидроаэродинамические силы на

физическом уровне.

Повышение дифференциального

давления увеличивает: удерживающую силу при отрыве частиц вследствие роста

прижимающего давления и упрочнения породы, повышая напряжение сжатия

ее на забое; удаляющую силу, повышая скорость восстановления давления в

трещинах под частицами, т.е. снижая время прижатия

частиц.

649 |

||

|

|

||

|

|

||

|

Это два противоположных фактора:

первый препятствует, а второй способствует отрыву частицы от массива

породы, однако многочисленные промысловые наблюдения и лабораторные

опыты показали, что первый фактор превалирует над вторым.

Удаляющую силу при отделении

частиц увеличивают, удерживающую соответственно снижают, повышая

скорость уменьшения прижимающего давления на частицы увеличением

проницаемости и снижением толщины глинистых корок, реологических свойств

раствора и его фильтрата.

Применяя смазывающие добавки,

удерживающую силу снижают уменьшением сил трения частиц о другие частицы,

глинистую корку, поверхность долота и забоя.

Повышение динамического давления

потока жидкости на частицы способствует росту удаляющей силы. Его

увеличивают, повышая отношение гидравлической мощности N,

подводимой к долоту, к площади поверхности забоя.

Как известно, мощность

определяется выражением

N = ОАрд.

(10.1)

Подставляя перепад давления

Ард в формулу (10.1) в виде Ард =

ру2/2ц2 и деля обе части равенства на площадь забоя

F, получают соотношение |

||

|

|

||

|

iriK

F F

2ц2

где О, р —

расход и плотность жидкости соответственно; v — скорость истечения жидкости из

насадок; ц — коэффициент

расхода.

Экспериментальные исследования

показали, что лучшая очистка забоя наступает при определенных значениях

множителей Q/F и v правой части формулы (10.2).

Рекомендуются скорости v =

80-5-120 м/с и удельные расходы Q/F = =

0,35-5-0,7 м3/(м2-с). При этом перепад давлений,

срабатываемый в насадках

серийных долот, может достигать 12 — 13 МПа, обусловленных

прочностью долот. В высоконапорных струйных долотах давление

составляет 30 — 40 МПа.

Диапазон

изменения Q/F во многих случаях совпадает с его значением, необходимым для успешного

транспорта шлама по кольцевому

каналу на поверхность.

При заданных Q/Fуказанных

выше значений скорости истечения v достигают, применяя

специальные гидромониторные насадки уменьшенных диаметров, приближенные к

забою.

650 |

||

|

|

||

|

|

||

|

Роль показателей свойств бурового

раствора в процессе разрушения породы на забое проявляется на всех

указанных стадиях, однако существенна она на третьей стадии.

Плотность бурового раствора

порождает гидростатическое давление на забой, которое может быть больше

или меньше порового давления в разрушаемой породе, но всегда меньше

горного давления. Для плотных непроницаемых пород разбаланс между

гидростатическим и горным давлениями приводит к возникновению

равнодействующей сил на ограниченный объем призабойной зоны массива пород,

направленной вертикально вверх. Чем больше разность между горным и

гидростатическим давлениями, тем более благоприятны условия для

разрушения забоя зубьями долота.

Для проницаемых пород эти

процессы гораздо сложнее. Скважина и массив породы на забое оказываются

гидравлически сообщающимися системами. Если гидростатическое давление

бурового раствора на забой скважины выше порового в породах

призабойного массива (положительное дифференциальное давление на

забой), то буровой раствор фильтруется через поверхность забоя в

породу. С одной стороны, проникновение фильтрата бурового раствора в

породу на забое сопровождается улучшением условий ее разрушения

долотом за счет выравнивания давления над и под частицей породы,

расклинивающего действия, проникающего в естественные и искусственные

трещины фильтрата, а с другой — ухудшением условий разрушения из-за

образования на поверхности забоя фильтрационной корки, представленной

твердой фазой бурового раствора,

закупорки забоя этой коркой и создания благоприятных условий для

прижимания к забою сколотых частиц дифференциальным давлением на забое. В

этом случае в зависимости от соотношения плотности бурового раствора,

его вязкости, фильтрации, толщины корки, содержания и состава твердой

фазы, а также пористости и проницаемости разрушаемой породы и

порового давления в ней эффективность работы долота может изменяться

как в лучшую, так и в худшую сторону.

Основной

причиной резкого ухудшения технико-экономических показателей бурения с ростом

глубины, по мнению большинства отечественных и зарубежных

исследователей, является

изменение забойных условий разрушения горных пород. При этом подразумевается

влияние таких факторов, как

наличие порового рр, пластового рпд,

дифференциального

Арр(Ар), угнетающего ру и суммарного на забое

скважины рс

(гидростатического) давлений; качество бурово-

651 |

||

|

|

||

|

|

||

|

го раствора; частота вращения

долота и динамика его работы.

Влияние Ар на vM, по

мнению А.Ж. Гарнье и Н.Х. Ван-Лингена, заключается в ухудшении буримости

горных пород вследствие роста их прочности на сжатие и возникновения

усилий, прижимающих частицы породы (шлам) к забою. Прижимающие силы имеют

статическую и динамическую породу, и их значения являются сложной

функцией известных показателей, характеризующих процесс

бурения.

Статическое, или

дифференциальное, по современной терминологии, давление, обусловливающее

статические силы, удерживающие шлам на забое, независимо от

фильтрационных свойств разрушаемых пород принималось равным

разности между гидростатическим давлением на забое скважины

рс и поровым (пластовым рпд) давлением:

Ар = рс -

рпд.

(10.3)

В процессе бурения в проницаемых

горных породах под действием положительного перепада давления

рс > рпд в системе скважина — пласт фильтрат

бурового раствора проникает в породу. При фильтровании дисперсная

фаза раствора, частично кольматируя слой породы, отлагается на ее

поверхности в виде слоя осадка, образуя фильтрационную корку, которая

совместно с породой оказывает дополнительное сопротивление движению

давления на глубине зарождения трещин, формирующих лунку выкола и

условно названных магистральными. В дальнейшем изложении она

именуется глубиной разрушения 6р. В результате по трассе

магистральной трещины будет действовать не пластовое, а иное давление,

равное давлению на глубине

разрушения, — рр. Поскольку рс >

рр возникает дифференциальное давление, которое

определяется из выражения

АРР = Рс -

РР-

(Ю.4)

При разрушении непроницаемых

горных пород давление на глубине разрушения рр будет равно

поровому.

В процессе развития магистральной

трещины первоначальное давление в ее полости практически равно нулю.

Так как рс > рт, то над частицей по длине 1

возникает динамический перепад давления, который прижимает

частицу к массиву породы, т.е. угнетает ее. Во избежание путаницы, в

отличие от дифференциального давления, этот перепад давления

предложено именовать угнетающим давлением ру. В общем

случае под угнетающим давлением ру, в отличие от представлений

о

652 |

||

|

|

||

|

|

||

|

динамическом перепаде давления,

понимается разность между суммарным давлением на забое рс и

давлением в трещине:

Ру = Рс ~ Рт

= Рс ~ бРр.

(Ю.5)

где 0 =

рт/рр — коэффициент восстановления давления в

полости трещины.

Для заполнения полости трещины

жидкостью и восстановления давления в ней нужно определенное время,

поэтому в зависимости от времени контакта зуба долота с породой тк

значение рт и соответственно ру будут

различными. Если тк меньше времени заполнения t3

объема трещины флюидом, то рт -» 0, ру =

рс. При тк больше суммы времени tc =

t3 + tB, где iB — время

восстановления давления в трещине до уровня давления жидкости на глубине

разрушения рр, давление в трещине рт »

рр, ру *> рс — рр,

т.е. ру будет равно дифференциальному давлению. В общем

случае с учетом тк имеем

Рс - РР *

Ру

(Ю.6)

Угнетающее давление в зависимости

от условий разрушения проницаемых пород может изменяться в диапазоне

значений от дифференциального давления до давления на забое скважины

рс. При разрушении непроницаемых горных пород диапазон

изменения несколько меньше.

Для расчета дифференциального и

угнетающего давлений необходимо знать закономерности образования

фильтрационной корки, эпюру распределения давления в

приповерхностном слое разрушаемой породы, время заполнения объема

магистральной трещины флюидами, время восстановления давления в трещине до

уровня рр.

При разрушении горной породы на

забое скважины долотом поверхность забоя непрерывно обнажается, что

обусловливает необходимость изучения фильтрации с учетом

динамики образования фильтрационной корки.

Перераспределение давления в зоне

разрушения проницаемой породы на

забое и по пласту вызвано фильтратом бурового раствора,

поступающего под давлением из скважины. При этом дисперсная фаза

бурового раствора отлагается на поверхности забоя с движением жидкости

через фильтрующий слой (осадок) при непрерывном увеличении его

высоты.

Роль пористой перегородки при

разрушении горной породы на забое играет проницаемая горная порода.

Для этого случая получают

653 |

||

|

|

||

|

|

||

|

(10-7)

где У — объем фильтрата,

полученный за малый промежуток времени t с единицы площади

поверхности F; рс — давление над фильтрационной коркой

(суммарное давление на забое скважины); ц, — динамическая вязкость

фильтрата; р3 — давление на границе раздела фильтрационная

корка — поверхность забоя; го — удельное объемное

сопротивление осадка (корки); i o — удельная объемная

концентрация твердой фазы (отношение объема осадка к объему

фильтрата).

Выражение (10.7) является

основным дифференциальным уравнением

фильтрования с образованием несжимаемого осадка (корки) на

поверхности горной породы в забойных условиях.

Решая совместно уравнения

фильтрования (10.7) и установившейся фильтрации (в пласте всегда

проявляются упругие свойства породы и жидкости) при соответствующих

начальных и граничных условиях, получают уравнения для

расчета:

объема фильтрата за время

t

V = atl/2,

(10.8)

давления р3 на границе

раздела фильтрационная корка — поверхность

забоя |

||

|

|

||

|

Рз = P. + ^,

(Ю.9)

давления на глубине разрушения

У=,

(ю.ю) |

||

|

|

||

|

где

а =

2гохо£

I у

якц

I

с

л

к = -fe/(nP*) — коэффициент

пьезопроводности; р* — коэффициент упругоемкости пласта; к —

проницаемость породы; t — продолжительность фильтрации;

erfc — символ дополнительной

функции ошибок Гаусса.

Из

формулы (10.8) видно, что объем фильтрата V пропорционален sj t. Этот вывод

подтверждается многочисленными

экспериментальными

данными. Так как объем осадка пропорционален объему фильтрата, то согласно

уравнению (10.8) 654 |

||

|

|

||

|

|

||||

|

в процессе

бурения при любом времени О 0 на забое образуется фильтрационная

корка.

Уравнение (10.8) свидетельствует

о том, что при разрушении проницаемых горных пород на забое скважины

р3 не зависит от времени фильтрации и определяется в основном

значениями рпд и Ар, параметрами пласта, качеством

бурового раствора. Распределение давления по пласту (давление

рр) согласно уравнению (10.10) определяется теми же

параметрами, что и р3, а также зависит от

продолжительности фильтрования (частоты вращения долота) и через

6О — от осевой нагрузки на долото.

Для расчета дифференциального

давления при разрушении проницаемых горных пород можно воспользоваться

уравнением:

ДРР = ДР - (Рз" Рпл) erfc-f=

= Ар - - |

||||

|

4гох |

||||

|

|

||||

|

x(jl + 2,55roxoP*icAp -ljerfc—,Ё=.

(10.12)

'

'

_ kt |

||||

|

||||

|

|

||||

|

Анализ выражения (10.12)

показывает, что при разрушении горных пород при бурении в реальных

условиях дифференциальное давление зависит от качества бурового

раствора (го, i о, ц), фильтрационных свойств

разрушаемых пород {к, к), частоты вращения долота t, осевой

нагрузки (глубины разрушения породы 5) и перепада давления

Ар.

При бурении с промывкой водой

или безглинистыми растворами

предполагается отсутствие i o и го. В этом случае

рс = Рз, а дифференциальное давление в соответствии с

уравнением (10.12) составляет Ар = Aperfc —== и по

абсолют- |

||||

|

|

||||

|

ному значению весьма мало.

В практике бурения и проведения

лабораторных исследований, независимо от фильтрационной

характеристики пород, для расчета дифференциального давления

используют уравнение (10.3), согласно которому значение Ар

определяется только значениями рс и рпд.

Зависимость (10.12) позволяет оценить влияние природных и технических

факторов на Арр при разрушении проницаемых горных

пород.

В зависимости от условий

разрушения Арр численно может приближаться к значению Ар,

но всегда меньше него.

655 |

||||

|

|

||||

|

|

||

|

Влияние фильтрационных свойств

горных пород на Арр намного сложнее, чем влияние качества

бурового раствора. При разрушении непроницаемых горных пород {к =

0) в соответствии с выражением (10.12) Арр = Ар. При любом

к > > 0 дифференциальное давление падает, достигая

минимального значения для заданных условий разрушения. Начиная с

этого момента дальнейшее увеличение проницаемости горных пород

сопровождается ростом Арр.

С увеличением продолжительности

процесса фильтрации t (с уменьшением частоты вращения долота)

Арр уменьшается и в зависимости от условий бурения может

изменяться несколько раз.

Влияние временного фактора и к

на Арр существенно зависит от качества бурового

раствора, в частности, от удельного сопротивления фильтрационной

корки. Например, для поддержания на уровне 0,45Ар при го,

равном 1012 и 1013 см~2, в первом случае

время фильтрации t = 0,008 с, во втором — его необходимо увеличить в 3 раза (t =

0,024), а при го = = 1015 см~2

вообще невозможно достигнуть этого значения Ар при современных способах

вращательного бурения.

Таким образом, дифференциальное

давление существенно зависит от параметров режима бурения и фильтрационных

свойств разрушаемых горных пород и может изменяться практически от 0 до

Ар.

Уравнение (10.3) является частным

случаем уравнения (10.12).

Магистральные трещины

распространяются в слагающей забой

породе, поры которой заполнены флюидом с объемным

коэффициентом упругости |3Ж под давлением рр или

рпд в зависимости от проницаемости породы. В процессе

зарождения и распространения трещины в ее полости первоначально

возникает давление рт, для расчета которого А.А. Брыковым и

А.Г. Аветисовым составлено уравнение: |

||

|

|

||

|

рт рр^^,

(Ю.13)

где т

— общая пористость породы; R — радиус пор (предполагается, что форма их

сферическая).

Расчеты, выполненные по формуле

(10.13), показали, что для реальных условий бурения, даже при

незначительном раскрытии трещины Л, первоначальное давление в трещине, а

затем в ее "голове" рт = 0 (более точно рт равно

давлению паров жидкости при пластовой температуре).

С

гидродинамической точки зрения трещину можно рас-

656 |

||

|

|

||

|

|

||

|

сматривать как

источник, делящий полупространство на две области, на поверхности которых

поддерживается давление

рт.

Проведенные исследования

показывают, что при разрушении проницаемых горных пород в зависимости

от условий разрушения ру может изменяться от значения меньше

дифференциального до суммарного давления на забое

рс.

При разрушении непроницаемых

горных пород, в отличие от проницаемых, флюиды в полость магистральных

трещин поступают в основном через ее "устье". Решая уравнение движения

жидкости в клиновидной трещине при соответствующих начальных и

граничных условиях, после соответствующих преобразований

получают:

рт - pjl -1,55

|

||

|

|

||

|

где pt — давление на

"устье" трещины; гш — радиус шарошки; пш — частота вращения

шарошки, мин"1; z — число зубьев на рассматриваемом венце; ф — угол

наклона оси цапфы шарошки; 1 — текущая длина магистральной

трещины.

Согласно выражению (10.14)

угнетающее давление при разрушении малопроницаемых пород зависит от

параметров режима бурения,

конструктивных особенностей шарошечных долот и может достигать

значения (0,5-5-1,0) р.

В случае отрицательного давления

на забой (давление столба бурового раствора меньше порового давления

в породах) единственным технологическим фактором, влияющим на

эффективность работы долота, является плотность бурового раствора:

чем ниже плотность, тем эффективнее разрушается забой

долотом.

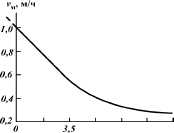

По мере уменьшения

дифференциального давления на забое механическая скорость проходки

интенсивно возрастает, особенно в области отрицательных дифференциальных

давлений (рис. 10.8).

Таким образом, из всех свойств

бурового раствора на эффективность работы породоразрушающего инструмента в

основном влияет плотность. Роль вязкости, показателя фильтрации и

толщины фильтрационной корки подчиненная, особенно при бурении

непроницаемых плотных пород и отрицательном дифференциальном давлении

на забое. Несмотря на это, комплексный подход к решению задачи

повышения эффективности работы

долот, особенно при проходке

657 |

||

|

|

||

|

|

||

|

Рис. 10.8. Зависимость

относительной механической скорости проходки vM от

дифференциального давления на забое Ар |

||

|

|

||

|

7,0 Ар, МПа

|

||

|

|

||

|

проницаемых пород при

положительном дифференциальном давлении на забое, путем снижения плотности

и вязкости бурового раствора и повышения его показателя фильтрации

позволит увеличить скорость бурения скважины. |

||

|

|

||

|

10.3. ТЕХНОЛОГИЧЕСКИЕ И

ТЕХНИЧЕСКИЕ ОСОБЕННОСТИ БУРЕНИЯ ПРИ РАВНОВЕСНОМ И НЕСБАЛАНСИРОВАННОМ

ДАВЛЕНИИ В СИСТЕМЕ ПЛАСТ - СКВАЖИНА |

||

|

|

||

|

Процесс углубления забоя ствола

скважины может осуществляться при положительном дифференциальном

давлении Ар = р3 — рпд > 0, при

равновесном давлении на забое Ар = 0 или р3 = рпд и

при несбалансированном давлении на забое (Ар < 0 или р3 <

рпд).

С точки зрения достижения

максимальных скоростей бурения необходимо стремиться к реализации

условия Ар s 0, которое можно достичь несколькими способами:

постепенным снижением перед

долблением плотности циркулирующего промывочного агента

Р = (Рпл -

P*)/gh,

где рпд,

рк — соответственно пластовое (внутрипоровое) давление у

забоя и потери давления в кольцевом пространстве скважины; д —

ускорение свободного падения; Л — глубина положения забоя

скважины;

658 |

||

|

|

||

|

|

||

|

заменой

находящегося в скважине промывочного агента новым агентом

плотностью |

||

|

|

||

|

Р1 * (Рпл - Рк

-

где р0 — избыточное

давление на устье в кольцевом пространстве скважины;

вызовом флюидопроявления

разбуриваемого пласта и организацией управляемого

выброса:

Ро + Рк * Рпл-

Разработан и опробован способ

плавного регулирования рс непосредственно в процессе

бурения.

В настоящее время плотность

бурового раствора выбирают из расчета поддержания должного

противодавления на стенки скважин рст в статических условиях.

Естественно, чем меньше будет р, тем меньше рст и

соответственно Арр и ру. Однако даже в этом случае

при циркуляции бурового раствора давление в скважине рц

возрастает по сравнению со статическими условиями как минимум на

значение гидравлических сопротивлений в кольцевом пространстве

рк, которое может достигать 1 — 2 МПа. Это противодавление

может оказаться достаточным, чтобы vM снизилось на 50 — 100 %,

поэтому в процессе бурения необходимо сохранять условие Рц =

Рст. ЛАЯ чего необходимо снижать р на значение Ар = |

||

|

|

||

|

Схема обвязки манифольда и

принцип работы с использованием гидроциклонной установки (ГЦУ),

которая позволяет в процессе бурения плавно регулировать

рс вплоть до получения отрицательных значений дифференциального

давления, описаны в специальной литературе. Снижения рс

добиваются уменьшением р. Следовательно, в этом случае со снижением р

уменьшается концентрация твердой фазы i o и изменяется удельное

объемное сопротивление фильтрационной корки го. В итоге

интенсивность воздействия на гидродинамические процессы в зоне

разрушения возрастает.

С использованием ГЦУ на скв. 21

Серноводская производственного

объединения "Грознефть" при разбуривании чокракских отложений с

глубины 3050 м показатели работы долот в среднем возросли более чем на 30

%. Еще более ощутимые результаты при внедрении ГЦУ в Каспийской

нефтеразведочной экспедиции Мингео РСФСР, когда vM в некоторых

случаях возрастала на 60 — 80 % без уменьшения проходки на долото.

При этом не наблюдались осложнения, связанные с уменьшением

рс.

659 |

||

|

|

||

|

|

||

|

Преимущество описанного способа

регулирования рс состоит также в возможности для каждого

конкретного случая бурения оперативно, без остановок основного процесса,

выбирать минимально допустимые значения Ар.

Однако геологические условия

проводки скважин ограничивают нижние пределы изменения плотности

бурового раствора. Поэтому при достижении минимально допустимых

значений рс в дальнейшем становится возможным только

местное регулирование давления в зоне разрушения, что чаще всего

осуществляется:

за счет реализации эффекта

Томса;

гидромеханическими способами —

использование забойных сепараторов ЗС, эжекторных насадок и

т.д.;

регулированием частоты вращения

долота;

подбором утяжелителя

определенного качества.

Рассмотрим перспективы

внедрения этих способов в практику

бурения.

В лаборатории бурения

Грозненского нефтяного института установлено, что при 0,2%-ном содержании

полиакриламида (ПАА) за счет реализации эффекта Томса скорость

распространения фронта жидкости в трещинах возрастает в 4 —5 раз. При

этом должны уменьшаться значения Арр и ру и, как

следствие, возрастать эффективность

разрушения горных пород и показатели работы долот.

Широкое промышленное внедрение

этого способа регулирования давления, выполненное на площадях

Башкирии, подтвердило возможность его выполнения. Значения

vM при использовании ПАА были на 20 % выше ранее

достигнутых. Однако температурный диапазон применения ПАА

ограничен.

В связи с этим был разработан и

испытан забойный сепаратор ЗС, который выгодно отличается от

применяемых ранее своей простотой и позволяет эффективно регулировать

давления в зоне разрушения независимо от температуры.

Буровой раствор в сепараторе

разделяется на осветленную и переутяжеленную фракции. Осветленная фракция

(фактически загрязненная вода плотностью 1080 — 1090 кг/м)

поступает к долоту, переутяжеленная — в затрубное пространство. В результате пониженной концентрации

твердой фазы в жидкости, поступающей на забой, снижаются значения

ру и, как следствие, облегчается разрушение горных

пород.

Механическая скорость проходки

при использовании ЗС в Каспийской НРЭ возросла на 40 —60 %, а в некоторых

случаях на 100%. Например, при бурении в интервале 3974 — 3991 м

долотом 2К214СТ vM увеличилась от 0,6 до 1,2 м/ч.

660 |

||

|

|

||

|

|

||

|

Использование других механических

способов местного регулирования давления при рс = const в

процессе бурения в интервале 1700 — 2500 м также приводило к росту

vM на 25 — 35%.

В некоторых случаях снижения

ру, согласно данным проведенных исследований, можно

добиваться регулированием частоты вращения долота

пд.

Значение пд необходимо

снижать до момента достижения ру, когда при заданной осевой

нагрузке будет осуществляться объемное разрушение породы. Изложенное

подтверждается практическими результатами бурения, при котором

уменьшение пд сопровождалось ростом

vM.

Итак, в регулировании

гидродинамических процессов в разрушаемом слое породы заложен мощный

резерв увеличения показателей работы долот.

Между тем при реализации этого

способа нельзя воздействовать на общее давление в скважине

рс. В связи с этим очевидна целесообразность применения

комбинированного способа регулирования давления на поверхности с помощью

системы ГЦУ и забойного оборудования, в частности с помощью ЗС. При этом можно более оперативно

снижать Лрр и ру с учетом механических и

фильтрационных свойств разбуриваемых горных пород, а также параметров

режима бурения. Перспективность комбинированного способа

регулирования давления подтверждается опытом бурения в Каспийской

НРЭ, при котором достигалось увеличение vM на 180 — 220

%.

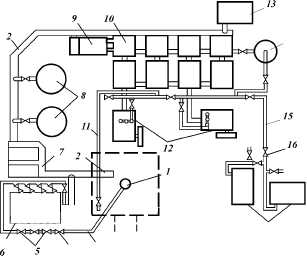

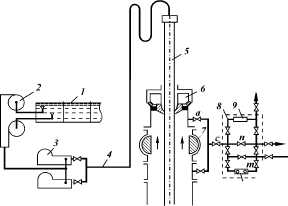

На Ключевой площади Волгоградской

области объединением "Нижневолжскнефть" и ВНИИБТ проведено

опытно-промышленное бурение скв. 336 турбинным способом с

промывкой аэрированным буровым

раствором. Монтаж и обвязка оборудования выполнены по схеме

ВНИИБТ (рис. 10.9). При этом использованы компрессорные установки типа

КС-16/100 (2 шт.), циклонный диаэратор Западно-Сибирского филиала

ВНИИнефтемаша, вращающийся превентер ПВ-307/200 и дегазатор типа ДВС-2

конструкции УкрНИИгаза. Система была оборудована контрольно-измерительными

приборами для регистрации значения осевой нагрузки на долото,

измерения механической скорости проходки во времени, давления

жидкостно-воздушной смеси на стояке.

Выкид вращающегося превентера

соединен со штуцерной батареей, с помощью которой создавали

противодавление на устье. Выход штуцерной батареи соединялся с циклонным

деаэратором, сброс которого обвязан с желобной системой буровой установки.

Вакуумный дегазатор использовали в ка-

661 |

||

|

|

||

|

|

||

14 оооо

оооо/ 17 4 |

||

|

|

||

|

Рис. 10.9. Обвязка скважины

при промывке аэрированным буровым раствором:

1 - устье; 2 - желоба;

3 - выкид; 4, 5 - задвижки; 6 - деаэратор циклонный;

7 - блок очистки; 8 - емкости для реагентов; 9 - дегазатор

вакуумный; 10 -прием буровых насосов; 11 - нагнетательная

линия; 12 - буровые насосы; 13, 14, 15, 16, 17 - блок

компрессора с манифольдами и смесителями |

||

|

|

||

|

честве второй ступени очистки

бурового раствора от воздуха и газа.

Технологически процесс

осуществлялся следующим образом. Восстанавливали циркуляцию перед

очередным долблением, затем в нагнетательную линию одновременно

подавали буровой раствор насосом У8-6 и воздух компрессором КС-16/100

при давлении на стоянке 6,0—10,0 МПа. Производительность бурового

насоса составляла 22 —27 л/с, воздуха — 13 — 27 м3/мин.

Выходящая на устье жидкостно-воздушная смесь попадала в деаэратор, где из

бурового раствора удалялась большая часть воздуха. Затем раствор

подавали в вакуумный дегазатор ДВС-2, где окончательно очищали от

воздуха. Остаточное содержание воздуха составляло 2 — 6

%.

За 8—15

мин до наращивания бурильной колонны или

662 |

||

|

|

||

|

|

||

|

прекращения циркуляции по другой

причине компрессор отключали и скважину переводили на деаэрированный

буровой раствор с предусмотренной ГТН плотностью.

В качестве забойного двигателя

использовали турбобур ТС-5Б-71/2 в сочетании с долотами

ИСМ-212.

Как уже отмечалось,

технико-экономический анализ показал высокую эффективность бурения с

регулированием гидродинамического давления на забой, хотя резерв

снижения плотности бурового раствора путем его аэрации был

использован не полностью. По сравнению с лучшими показателями работы

214-мм серийных долот установлено увеличение проходки на одно долото на 69 % и механической

скорости проходки — на 36 %.

Однако, несмотря на то что

описанные методы снижения плотности бурового раствора при бурении дают

заметный эффект, они имеют ряд ограничений и требуют высокоточных

сведений как о пластовых давлениях, так и о показателях свойств

бурового раствора в скважине. Возникает также большая опасность

неуправляемого выброса пластового флюида в результате слабого

контроля за противодавлением на пласты со стороны скважины.

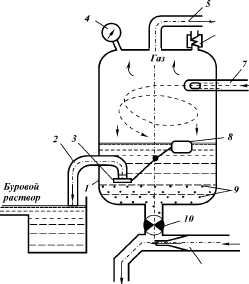

Более сложна, но достаточно

надежна и эффективна технология циркуляции бурового раствора с

регулируемым противодавлением на устье, которая широко применяется в

зарубежной практике. Сущность этой технологии, часто называемой

методом бурения при равновесном давлении в скважине, состоит в

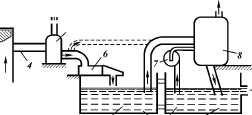

следующем (рис. 10.10). Буровой раствор, как и при обычной технологии,

подают в скважину через бурильную колонну. Кольцевое пространство на

устье загерметизировано вращающимся превентером (пакером), поэтому в

поверхностную систему буровой раствор попадает через штуцерную батарею и

газовый сепаратор, рассчитанный на давление до 1,6 МПа, рабочий клапан

которого отрегулирован примерно на 0,4 — 0,6 МПа. Перед началом

долбления вместе с буровым раствором в скважину нагнетают воздух и снижают

гидродинамическое давление на пласты до тех пор, пока не начнется

флюидопроявление. В этом режиме продолжают работать буровой насос и

компрессор, устанавливается приближенно стационарный режим

циркуляции. Газожидкостная смесь с некоторым избыточным давлением

поступает через один из штуцерных отводов в газовый сепаратор,

где газ выделяется и поступает через рабочий клапан на факел. Буровой

раствор проходит очистку на вибросите и подается для окончательной

дегазации в дегазатор, затем при

663 |

||

|

|

||

|

|

|||

|

Газ Раствор i Газ +

газ

■ 11

,5 |

||

|

|

|||

|

Раствор+ газ \у Раствор

9

Рис. 10.10. Схема циркуляции

бурового раствора при несбалансированном давлении в

скважине:

1 - скважина; 2 -

бурильная колонна; 3 - пакер вращающегося превентора; 4 -

регулировочная задвижка или штуцер; 5 - газовый сепаратор; 6 -

вибросито; 7 - центробежный насос; 8 - дегазатор; 9 -

емкости |

|||

|

|

|||

|

необходимости проходит

дополнительную очистку от шлама и снова нагнетается буровыми насосами в

скважину.

По мере интенсификации

флюидопроявления уменьшают подачу воздуха компрессором и тем самым

управляют выбросом. В случае, если даже при полном отключении подачи

воздуха интенсивность выброса увеличивается, включают в работу

регулируемый штуцер, создают с его помощью на устье противодавление и

уменьшают проходное сечение до тех пор, пока флюидопроявление

стабилизируется на уровне избыточного давления на устье перед

штуцером 0,4 — 0,6 МПа. Иными словами, управление гидродинамическим

давлением на забой осуществляют регулированием подачи воздуха в

бурильную колонну и расхода газожидкостной смеси через штуцерную

батарею на выходе из скважины.

Описанная технология позволяет

снизить в процессе бурения дифференциальное давление на забое до нуля

и даже до отрицательных значений, что способствует, как показал

зарубежный опыт, резкому увеличению скоростей бурения скважин. Так,

пенсильванские отложения и отложения уолф-кемп в интервале 3354 — 4399 м в

США по такой технологии пробурили за 44 сут вместо 60 — 90

сут.

Но выгоды этой технологии

циркуляции заключаются еще и в том, что во-первых, исключается опасность

прихвата бурильного инструмента из-за перепада давления между

скважиной и пластом; во-вторых, уменьшается вероятность

возникновения поглощений бурового раствора.

664 |

|||

|

|

|||

|

|

||

|

10.4. СПЕЦИАЛЬНОЕ УСТЬЕВОЕ

ОБОРУДОВАНИЕ ДЛЯ БУРЕНИЯ ПРИ РАВНОВЕСНОМ И НЕСБАЛАНСИРОВАННОМ ДАВЛЕНИИ НА

ЗАБОЕ СКВАЖИНЫ

Когда создают условия, при

которых гидродинамическое давление в скважине меньше пластового в

любом месте вскрытого скважиной разреза, тогда начинается

флюидопроявление, которое необходимо контролировать и которым надо

управлять на устье в процессе бурения.

Иногда эти проявления

незначительные из-за плохой проницаемости проявляющего пласта или

низкого пластового давления, но иногда скважина начинает фонтанировать

газом, и единственной возможностью управления таким фонтаном без его

глушения остаются создание и регулирование противодавления на устье в

затрубном пространстве. Заметим, что бурение при управляемом

фонтанировании обеспечивает не только высокие скорости проходки, но и

исключает поглощения и обеспечивает качественное вскрытие

продуктивных горизонтов.

Вращающиеся превенторы и паркеры

Важным технологическим узлом,

часто используемым при промывке скважины, является вращающийся

превентор или вращающийся пакер ведущей трубы. Вращающийся превентор

применяют при бурении в условиях равновесного или несбалансированного

давления в стволе скважины, когда специально создают условия для

незначительных нефтеводогазопроявлений с целью достижения высоких

скоростей бурения за счет снижения дифференциального давления на

забое до нуля. Это устройство позволяет герметизировать кольцевое

пространство скважины на устье и надежно управлять процессом промывки

путем регулирования противодавления на устье. Поэтому возникающие

пластовые проявления при использовании вращающегося превентора

становятся

управляемыми.

Вращающийся превентор применяют в

следующих случаях: при бурении в отложениях с аномально высоким

пластовым давлением, склонных к флюидопроявлениям и выбросам; при

равновесном и несбалансированном давлениях в стволе скважины, когда

для контроля за флюидопроявлением ре-

665 |

||

|

|

||

|

|

||

|

гулируют противодавление в

кольцевом пространстве скважины с помощью устьевых

штуцеров;

при промывке скважины методом

обратной циркуляции;

в случаях применения в качестве

промывочного агента воздуха и газа.

Вращающийся превентор

устанавливают непосредственно нал превентором. Его резиновый элемент

надежно обжимает ведущую шестигранную или квадратную трубу и

герметизирует кольцевое пространство между бурильной колонной и

собственным корпусом. В этом случае циркуляция бурового раствора возможна

только через боковой отвод в корпусе вращающегося превентора, который

подключается к штуцерному манифольду. В зависимости от конфигурации

трубы резиновый элемент изменяет свою форму. Его можно применять на

квадратной и шестиугольной ведущей трубе, на теле и замке бурильной трубы.

При этом не требуется смена резинового элемента.

Широкое распространение в

зарубежной практике получили вращающиеся превенторы фирмы

"Ракер-Шефер", используются также вращающиеся устьевые пакеры фирмы

"Хандрил". Превенторы зарекомендовали себя как надежные аппараты,

эффективно работающие в разнообразных условиях бурения

скважин.

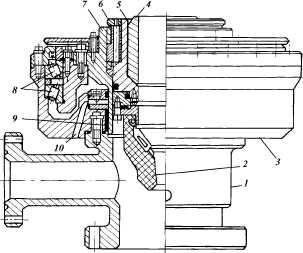

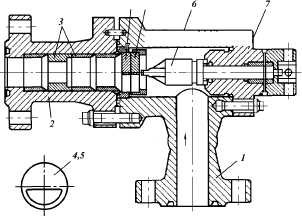

Вращающийся превентор (рис.

10.11) имеет корпус 1, нижний фланец для присоединения к

противовыбросовому пре-вентору и стандартный боковой фланец для

присоединения к штуцерному манифольду. Несмотря на то что размеры

корпусов могут быть разными, вращающийся узел 3 универсален и

подходит ко всем корпусам. Этот превентор позволяет использовать

шестигранную ведущую трубу диаметром не более 168 мм и квадратную трубу

диаметром не более 152 мм. Вращающийся вкладыш имеет внутри

шестиугольную конфигурацию.

Резиновый элемент выполнен из

прочной резины. Для замены

резинового элемента необходимо поднять защелку на 75 мм и повернуть

ее на 1,5 оборота влево. Защелка освободится так, что можно узел

уплотнения снять и резиновый элемент заменить. После замены резины узел

уплотнения закрепляют, повернув защелку вправо и опустив ее на 75

мм.

В этом вращающемся превенторе

используются однорядные конические роликоподшипники. Они помещены в

масляную ванну и выдерживают значительные осевые и радиальные

нагрузки. Уплотнительная вращающаяся прокладка выполнена из специального материала, имеющего

низкий ко-

666 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 10.11. Вращающийся

превентор:

1 - корпус; 2 - резиновый

пакер; 3 - вращающийся узел; 4 - муфта для вращения

бурильной колонны; 5 - узел крепления пакера; 6 - замок; 7 -

вращающаяся вставка; 8 - подшипники; 9 - уплотнительная

прокладка; 10 -дренажное отверстие |

||

|

|

||

|

эффициент трения и высокую

термостойкость. Кроме того, есть сальниковая набивка, герметизирующая

масляную ванну подшипников. В случае повреждения вращающейся

прокладки будет обнаружена течь через контрольное

отверстие.

Превенторы фирмы "Ракер-Шефер"

рассчитаны на максимальное давление 15 — 20 МПа.

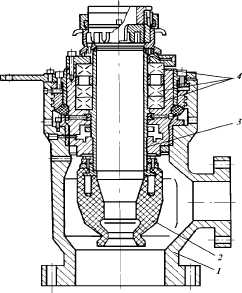

Фирма "Хандрил" выпускает

вращающийся пакер, который может использоваться с превентором любого

типа. С применением вращающегося пакера появляются возможности для

дальнейшего повышения эффективности бурения. Пакер LS-2 (рис. 10.12)

аналогичен по назначению вращающемуся превентору. Он может использоваться

более широко при обычной технологии промывки для создания небольших

противодавлений с целью сжатия пузырьков газа в скважине в начальном

периоде бурения, когда технологические показате-

667 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 10.12. Вращающийся пакер

LS-2 фирмы "Хайдрил":

1 - корпус; 2 - резиновый

пакер; 3 - вращающаяся втулка; 4 - подшипники

качения |

||

|

|

||

|

ли свойств раствора еще не

доведены до требуемой нормы. Пакер LS-2 является самостоятельным узлом,

устанавливаемым над противовыбросовым превентором. Его присутствие не

мешает обычному бурению, так как он может быть легко

отключен.

Этот аппарат имеет следующие

преимущества: невысокий, требует минимум пространства, содержится в

компактном корпусе с боковым выводом, нижние фланцы которого подходят

к любому типу превентора; обеспечено удобство установки вращающегося

узла в корпусе: через стол ротора узел опускают в низ корпуса и

регулирующее кольцо поворачивают по часовой стрелке до упора; все

части бурильной колонны могут

быть извлечены через вращающийся узел при из-

668 |

||

|

|

||

|

|

||

|

быточном давлении внутри

скважины; можно наращивать колонну при избыточном давлении в скважине; нет

необходимости удалять вращающийся узел из корпуса до тех пор, пока

долото не достигнет устья; извлекается узел вместе с долотом после

освобождения его поворотом регулирующего кольца против часовой стрелки;

уплотняющая прокладка высокоэффективная, надежно защищает

металлические поверхности от инородных частиц; пока поддерживается

подача масла, износ прокладки ничтожно мал; замена деталей,

подверженных износу, не вызывает затруднений; легко, с

минимальными затратами времени готовится к работе; для

подготовки достаточно удалить защитный рукав; система смазки простая

и надежная, осуществляется через лубрикатор и легко контролируется;

масляный резервуар находится под более высоким давлением, чем буровой

раствор, поэтому смазка постоянно попадает между уплотнительными

прокладками и смазывает их.

Вращающийся пакер LS-2 был использован при бурении скважин при максимальном

давлении более 13 МПа и частоте вращения до 150 об/мин. При этом он

показал высокую работоспособность.

Регулируемые устьевые штуцеры

Важную роль в регулировании

режима скважины при равновесном и несбалансированном давлении в

стволе играют устьевые штуцеры. В зарубежной практике бурения используют

штуцеры с постоянным и переменным живым сечением. Наибольший интерес

представляют штуцеры с регулируемым живым сечением. Поэтому

рассмотрим устройство и работу

регулируемого фонтанного штуцера фирмы "Свако". Этот штуцер

является гидравлически управляемым, обеспечивающим плавное

регулирование площади проходного сечения до 13 см2, рассчитан

он на рабочее давление до 70 МПа.

Принцип действия регулируемого

штуцера основан на том, что два плоских с отполированными торцами прижатых

друг к другу диска, имеющие эксцентричные фасонные окна, поворачивают

относительно друг друга. При несовпадении окон канал закрыт, при полном

совпадении окон канал полностью открыт, при частичном совпадении окон

канал имеет промежуточное живое сечение, так что регулирование его

осуществляется бесступенчато. В штуцере фирмы "Свако" (рис. 10.13)

рабочие диски с окнами изготовлены из карбида вольфрама, а полукруглые

эксцентричные отверстия перемещаются отно-

669 |

||

|

|

||

|

|

||

4

5 тжжж. |

||

|

|

||

|

Рис. 10.13. Регулируемый

устьевой штуцер фирмы «Свако»:

1, 2 -

входной и выходной патрубки; 3 - защитные втулки; 4, 5 -

неподвижный и подвижный рабочие диски; 6 - приводной шток;

7 - герметизирующая крышка |

||

|

|

||

|

сительно друг друга путем

поворота подвижного диска относительно неподвижного до 180°. Поворот