Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Осложнения и Аварии при Бурении Нефтяных и Газовых Скважин

|

|

||

|

Глава

ИЗОЛЯЦИЯ ЗОН ПОГЛОЩЕНИЯ 3

ТВЕРДЕЮЩИМИ

РАСТВОРАМИ |

||

|

|

||

|

3.1. ТАМПОНАЖНЫЕ РАСТВОРЫ И

СМЕСИ ДЛЯ ИЗОЛЯЦИИ ЗОН ПОГЛОЩЕНИЯ

Опыт борьбы с поглощениями

буровых и тампонажных растворов показывает, что успех изоляционных

работ в значительной мере определяется качеством применяемых

тампонирующих смесей. Основные требования к ним и методам их испытания

вытекают из специфических условий и технологии их применения.

Наиболее распространенным методом

изоляции поглощающих пластов является закачка в скважину цементной

смеси, приготавливаемой на поверхности. Технологические условия применения

таких смесей и основное их назначение предъявляют противоречивые

требования к структурно-механическим свойствам тампонирующих

растворов. Необходимо, чтобы во время приготовления и транспортировки

по трубам смесь была подвижной. При поступлении смеси в каналы

поглощающего пласта она должна иметь выраженную структуру,

прочность которой быстро возрастает и через 8-10 ч выдерживает

определенную нагрузку, т.е. смесь должна пройти ряд превращений,

изменяя в определенные моменты свое состояние от жидкотекучего до

пластично-вязкого и наконец твердого с определенными физико-механическими

характеристиками. Смесь должна легко регулироваться при

температурах и давлениях для изменения структурно-механических

свойств и плотности.

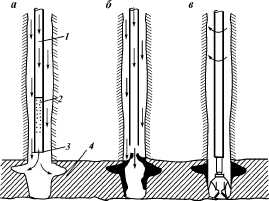

Менее распространены способы

изоляции поглощающего пласта, основанные на использовании смесей,

приобретающих необходимые свойства в скважине за счет смешения двух

компонентов в зоне поглощения (параллельная закачка двух растворов по двум

рядам труб, использование глубинного смесителя и т.д.).

По В.И. Крылову, необходимыми

требованиями, предъявляемыми к тампонажным смесям, используемым для

изоля-

166 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Тампонажные смеси для изоляции

зон поглощения |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

± |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

На основе неорганических

вязнущее |

На основе макромоле-кулярных

соединений |

На основе неорганических

вяжуищх и макрамалекулярных соединений |

На основе

глинистых

растворов |

||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Замюрение на

воде |

дородной жидкости |

смта, отверждаешю ККП |

Гшшн с растворами сшей

поливалентных |

|

|||||||||||||||||||||||||||||||||||||

|

Немент |

Гипс |

-\Це, |

Резорциноформальдегид-

ная смола, отверждаемш L

Мочетноформачь-дегидная смола, огтерждаемая |

||||||||||||||||||||||||||||||||||||||

|

Цемент и гипс |

_ Цемент и

бентонит |

||||||||||||||||||||||||||||||||||||||||

|

Парафорчом |

|||||||||||||||||||||||||||||||||||||||||

|

■\Порпш1ндцемешп\

\Спцюительный\- |

Цемент и гипс или

алебастр |

Хлористым

аммонием |

|||||||||||||||||||||||||||||||||||||||

|

Глиноземистый |

ысокопрочный |

Керосиновым

контактом

Петрова |

|||||||||||||||||||||||||||||||||||||||

|

| Гельцемент

|-\Полиакршашду |

|||||||||||||||||||||||||||||||||||||||||

|

Аэрированные возду-да»/

(с помощью шмпрессори) |

||||||||||||||||||||||||||||||||||||||||

|

Аэрированные с помощью

химических добавок |

Щавелевой

кислотой |

||||||||||||||||||||||||||||||||||||||||

|

Пуицолаповый |

Аэрированные

талтопажные

смеси |

||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Вачокнистый |

\Кислым гудрономг |

||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Аэрированные с пачощью взрыва

в талтонажной среде |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

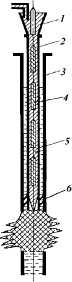

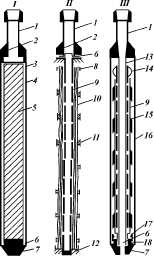

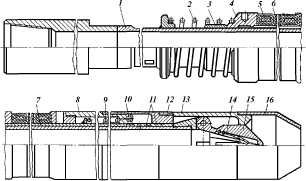

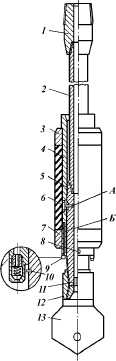

Рис. 3.1. Классификация тампонажных смесей для изоляции зон

поглощения |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|

||

|

ции зон поглощения, являются

вязкоупругие и дилатантные свойства.

Вязкоупругие свойства тампонажным

смесям можно придать путем ввода в них в небольших количествах

некоторых макромолекулярных соединений, обработкой тампонажных смесей

взрывом (позволяет получить высокостойкие эмульсии, в которых

"вморожены" пузырьки газа продуктов взрыва, что обеспечивает

вязкоупругие свойства обработанным смесям); при вводе в цемент

алюминиевого порошка и при затворении смеси водой выделяется газ, при этом

образуется цементно-газовая смесь с высокими закупоривающими

свойствами.

На рис. 3.1 приводится

классификация тампонажных смесей, применяемых для изоляции зон

поглощения. |

||

|

|

||

|

3.1.1. ТАМПОНАЖНЫЕ ЦЕМЕНТЫ И

РАСТВОРЫ

Способность тампонажных цементов

после затворения водой к структурообразованию и твердению (превращению в

камень) предопределила их наиболее широкое применение для изоляции

поглощающих горизонтов.

Применительно к портландцементу

(тампонажные цементы для "холодных" и "горячих" скважин) первой стадией

струк-турообразования является возникновение коагуляционной структуры

исходных частиц цемента и гидратных новообразований. На второй стадии

развивается сплошная рыхлая кристаллизационная структура гидроалюмината,

которая обычно разрушается при перемешивании раствора. Третья стадия - это

образование кристаллизационной структуры гидросиликатов.

При затворении цемента водой

вначале происходит растворение небольшой части его до насыщения,

вступающей в химическое взаимодействие с водой. Затем наступает период

коллоидации, характеризующейся высокой дисперсностью частиц цемента, - период "собственно

схватывания" (коагуляционного структурообразования), переходящий в

"собственно твердение" (период кристаллизации) раствора при переходе

системы из менее устойчивого состояния в более

устойчивое.

В начальный момент затворения

цемент эффективно взаимодействует с водой. Затем наступает период

замедления этих реакций,

который зависит от физико-химического со-

167 |

||

|

|

||

|

|

||

|

става цемента. В это время

цементный раствор близок по свойствам к пластической массе. На поверхности

зерен цемента образуются сольватные оболочки и положительные

электрические заряды, а между ними возникают силы

отталкивания.

Степень структурирования смесей

возрастает во времени: этот процесс имеет вероятностный характер.

Структурированию обычно содействует наличие в растворе цементных

частиц удлиненной формы, так как в этом случае на поступательное

броуновское движение налагаются вращательные движения, увеличивающие

вероятность столкновения частиц. На острых краях цементных зерен толщина

сольватной оболочки меньше, чем на остальных участках поверхности,

плотность электростатического заряда и сила отталкивания здесь также

меньше.

Таким образом, в системе

образуется коагуляционная структура (весь раствор представляет собой как

бы единое тело, имеющее сетчатую структуру). Однако зерна практически

не касаются друг друга. Чем меньше толщина пленочной воды, адсорбированной

на поверхности цементных частиц, тем прочнее структура, больше значения

динамического напряжения сдвига и пластической вязкости дисперсной

системы.

Выделяются четыре стадии

структурообразования и гидратации.

1. Интенсивная гидратация. Наблюдается

максимальная скорость процесса

гидратации. Идет коагуляционное образование коллоидных частиц до формирования

пространственного каркаса

коагуляционной структуры.

2. Развитие пространственной коагуляционной

структуры. Степень

структурообразования продуктов гидратации незначительна, наблюдаются деструктивные

явления.

3. Образование пространственного каркаса

кристаллизационной структуры. Интенсивные процессы

структурообразования за счет развития коагуляционных контактов в

кристаллизационные. Вновь

возрастает степень гидратации.

4. Незначительный рост упругости и основное

повышение прочности. Скорость

гидратации наименьшая. Нарастание прочности происходит за счет

субмикрокристаллической (гелевидной), медленно развивающейся

структуры гидросиликатных

материалов, обусловливающей неупругие свойства цементного камня. Происходит обрастание

основного кристаллизационного каркаса и развитие

новообразований внутри его с

созданием внутренних напряжений, в результате кото-

168 |

||

|

|

||

|

|

||

|

рых наблюдаются деструктивные

явления в виде спадов упругости и прочности.

Модули быстрой эластичной

деформации в первой и второй стадиях для портландцемента изменяются в

пределах от 103 до 105 Па, наблюдается развитие

медленных высокоэластичных деформаций, с периодом релаксации

(1-5-3)102 с.

В третьей и четвертой стадиях

модули быстроэластичной деформации изменяются от 106 до

109 Па, резко уменьшается период релаксации высокоэластичных

деформаций, что указывает на коагуляционно-кристаллизационные и

кристаллизационные структуры в этот период.

При увеличении давления зерна

цемента испытывают возрастающую нагрузку. В микротрещины зерен вода

(особенно обработанная ПАВ) проникает на большую глубину. Зерно цемента

(покрытое микротрещинами, наличие которых объясняется резкими

температурными изменениями и ударными нагрузками при производстве цемента)

разрушается, обнажаются новые поверхности, активность его повышается,

тампонажный раствор интенсивнее загустевает и быстрее

затвердевает.

В период вязкопластичного

состояния (до начала схватывания) сцепление высокодисперсных

продуктов гидратации обусловливается ван-дер-ваальсовыми и водородными

силами связи, что приводит к образованию тиксотропной коагуляци-онной

структуры.

Сцепление частиц друг с другом

происходит также за счет ненасыщенных валентных связей, возникающих в

результате механического разрушения кристаллической решетки.

Природа сил, обусловливающих

прочность тампонажного камня, имеет различные толкования, основанные как

на кристаллизационной, так и на коллоидно-химической теории. В первом

случае она объясняется срастанием кристаллов в местах контактов за счет ионно-химических

связей, а во втором - сцеплением частиц благодаря

ван-дер-ваальсовым поверхностным силам.

Таким образом, процесс

структурообразования вяжущих веществ происходит в два этапа. Результатом

первого этапа является коагуляционная структура частиц и гидратных

новообразований. Пластическая прочность структуры к этому моменту

низка, темп нарастания ее медленный и зависит от связывания воды, степени

диспергирования цемента в воде и накапливания гидратных новообразований.

Такая система тиксотропна и связь между частицами в ней обеспечивается

через гидратные оболочки, которые отделяют их друг от дру-

169 |

||

|

|

||

|

|

||

|

га. После механического

разрушения системы связь восстанавливается.

Второй этап характеризуется

возникновением и развитием кристаллизационной структуры гидратов цементных

минералов. Поверхность частиц увеличивается, возникают

молекулярные связи между ними. Этот процесс характеризуется

интенсивным нарастанием прочности структуры. При этом формируется

непосредственная связь между частицами, которая отличается высокой

прочностью и необратимым характером разрушения (например, при

запоздалом продавливании раствора).

Существенное влияние на процесс

твердения цементного камня оказывают температура и давление. Ускоряется

гидратация, изменяется растворимость твердых веществ в жидкой фазе,

что влияет на степень и механизм перенасыщения; при высоких температурах

изменяется фазовый состав продуктов гидратации цементов, шлаков и других

вяжущих материалов.

Фазовый состав затвердевшего

цементного камня очень сложен. Гидратация портландцемента сопровождается

образованием продуктов, мало отличающихся от продуктов

гидратации основных его минералов C3S, р = C2S,

С3А, C4AF.

Гидратация C3S и р =

C2S в нормальных условиях приводит к образованию

гидросиликатов кальция с изменяющимися в широких пределах составом и

степенью закристаллизо-ванности.

Наиболее быстро гидратирующимся

минералом портландце-ментного клинкера, определяющим сроки схватывания

тампо-нажного цемента и начальную прочность формирующегося камня, является

трехкальциевый алюминат С3А. Затворение водой приводит к

образованию вокруг исходных зерен рыхлой пластинчатой оболочки

кристаллов гидроалюмината кальция. Через сутки степень гидратации

С3А составляет 70-80 %.

В подавляющем большинстве скважин

изоляционные работы, как правило, производятся чистыми

портландцемент-ными растворами, тогда как физико-механические свойства

камня возрастают в случае введения в них кварцевого песка, особенно при

высоких температурах и давлениях.

Конечные результаты формирования

цементного камня в скважине, являющиеся следствием физико-химических

процессов, протекающих на фоне

образования коагуляционной и кристаллизационной структуры

(загустевания и твердения тампонажного раствора), а также скорость

протекания этих процессов определяются водоцементным отношением (чем ниже

температура, тем существеннее), условиями твердения, в

170 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

3.1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

первую очередь температурой (чем

выше температура, тем активнее), давлением, природой цемента, а также

количеством и природой химических реагентов (активаторов,

замедлителей и стабилизаторов).

Именно в

процессе формирования камня (цементного кольца) в скважине и совершаются процессы,

которые приводят либо к

сплошному цементному камню, либо к образованию в нем флюидопроводящих

каналов.

Механическое перемешивание

существенно изменяет переход раствора из жидкого состояния в твердое,

удлиняя или сокращая этот процесс. В скважине время движения раствора

определяет состояние раствора и в последующем физико-механические

параметры камня.

Время загустевания короче сроков

схватывания растворов; различия между ними достигают ощутимых значений и

этого нельзя не учитывать.

Остановки в процессе закачивания

цементного раствора в скважину могут допускаться лишь на первой стадии

структу-рообразования.

В табл. 3.1 сопоставляются начало

схватывания и время загустевания растворов из карадагского цемента

для скважин с температурой 75 °С.

На диспергацию твердой фазы и

ускорение загустевания и схватывания цементных растворов влияют не только

абсолютное значение давления, но и колебания давления,

возникающие при закачке растворов в скважину.

Одновременное колебание

температуры и давления (по программе изменения условий при закачке и

движении там-понажного раствора) значительно влияет на время

загустевания раствора, которое отличается от времени загустевания,

определяемого при забойных температурах и давлении.

171 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

3.1.4. МАТЕРИАЛЫ И ХИМИЧЕСКИЕ

РЕАГЕНТЫ ДЛЯ ТАМПОНАЖНЫХ РАСТВОРОВ

Подавляющее число операций по

изоляции поглощающих пластов осуществляется растворами, пастами и

быстросхватывающимися смесями (БСС), приготовленными из тампонажных

цементов.

Раствор, получаемый после

затворения тампонажного цемента водой (или иной жидкостью),

обработанной химическими реагентами (или без них) для повышения

качества раствора и камня или облегчения проведения технологического

процесса, называют тампонажным.

Тампонажные растворы применяют

для разобщения пластов и исправительных (ремонтных) работ в скважинах

в самых различных геолого-технических условиях: при температуре

от -15 до +250 °С и давлении от 1,5 до 200 МПа в каналах заколонного

пространства шириной от нескольких миллиметров до 0,5 м и длиной от

нескольких сот до нескольких тысяч метров при наличии самых разнообразных

пород в разрезе скважины; для борьбы с поглощением пластов,

представленных относительно инертными в химическом отношении

породами и легкорастворимыми солями, прочными или рыхлыми, подверженными

гидроразрывам и другим видам разрушений.

В таких условиях, используя

цементный раствор лишь одного типа, нельзя обеспечить герметичность

заколонного пространства или ликвидировать поглощения бурового

раствора и других жидкостей. Нужен ряд растворов, изготовляемых

из разных цементов и обрабатываемых химическими реагентами с

использованием различных технологических схем приготовления.

Тампонажные цементы, из которых

изготовляют тампонажные растворы, БСС и пасты, могут быть

классифицированы по следующим признакам: вещественному составу,

температуре применения, плотности тампонажного раствора, устойчивости

тампонажного камня к воздействию агрессивных пластовых вод, линейным

деформациям тампонажного камня при твердении.

1. По вещественному составу в зависимости от

содержания добавок

тампонажные цементы разделяются на группы: 1 - без добавок, 2-е добавками.

2. По температуре применения (°С) тампонажные

цементы разделяются на группы:

1 - для низких температур (ниже 15),

172 |

||

|

|

||

|

|

||

|

2 - для нормальных температур (от

15 до 50), 3 - для умеренных температур (от 50 до 100), 4 - для

повышенных температур (от 100 до

150), 5 - для высоких температур (от 150 до 250), 6 - для

сверхвысоких температур (выше 250), 7 - для циклически меняющихся

температур, 8 - для условий много-летнемерзлых пород.

3. По плотности тампонажного раствора

(кг/м3) тампо-нажные

цементы разделяются на группы: 1 - легкие (ниже 1400), 2 - облегченные (1400-1650), 3 -

нормальные (1650-1950), 4 -

утяжеленные (1950-2300), 5 - тяжелые (выше 2300).

4. По устойчивости тампонажного камня к

воздействию агрессивных

пластовых вод тампонажные цементы разделяются на группы: 1 - устойчивые только к

хлоркальциево-нат-риевым

водам; 2 - устойчивые к сульфатным водам, а также к хлоркальциево-натриевым; 3 - устойчивые к

кислым (углекислым,

сероводородным) водам; 4 - устойчивые к магнезиальным водам; 5 - устойчивые к

полиминеральным водам.

5. Кроме того, применяют тампонажные растворы,

в которых в качестве

жидкости затворения применяют воду с солями (до насыщения), тампонажные растворы

на нефтяной основе,

аэрированные тампонажные растворы, органомине-ральные композиции (вплоть до исключения

минерального компонента),

быстросхватывающиеся составы для борьбы с поглощением при бурении скважин и

др.

В соответствии с ГОСТ 1581-98

выпускаются тампонажные цементы для "холодных" и "горячих" скважин. На

базе именно этих цементов составляют многочисленные смеси (но не все)

для борьбы с поглощениями пластов. |

||

|

|

||

|

3.2. ТАМПОНАЖНЫЕ

СМЕСИ

ДЛЯ ЛИКВИДАЦИИ

ПОГЛОЩЕНИЙ

ПРИ БУРЕНИИ

СКВАЖИН

3.2.1. ТАМПОНАЖНЫЕ СМЕСИ НА

ОСНОВЕ МИНЕРАЛЬНЫХ ВЯЖУЩИХ

Для исследования процесса

структурообразо-вания при гидратации минеральных вяжущих веществ

применяют метод конического пластомера П.А. Ребиндера,

основанный на измерении пластической прочности системы на сдвиг при

погружении в нее конуса. Методика исследования пластической прочности

позволяет получить более полное

173 |

||

|

|

||

|

|

||

|

представление о процессе

структурообразования системы по сравнению с определением сроков

схватывания, однако, так же как и сроки схватывания, пластическая

прочность характеризует формирование структуры, находящейся в

состоянии покоя от момента затворения. Ряд авторов рекомендуют

измерять пластическую прочность растворов после перемешивания их

в течение определенного времени, что дает возможность определить

время, в течение которого раствор может находиться в состоянии движения

без ущерба для свойств цементного камня, а также оценивать влияние

перемешивания на процесс структурообразования.

Считается целесообразным для

оценки основных тампо-нажньгх смесей, применяемых для изоляции зон

поглощения, использовать следующие показатели:

растекаемость по конусу АзНИИ

(для контроля подвижности смеси в момент окончания ее

продавливания);

время начала и конца

схватывания;

прочность образцов при испытании

на сжатие или изгиб через 1-2 сут;

плотность смеси, пластическая

прочность (характеризует условный предел прокачиваемости смеси по

трубам);

загустеваемость (характеризует

процесс структурообразования тампонажной смеси от момента

приготовления до наступления нетекучего состояния при определенной

интенсивности перемешивания и заданных значениях температуры и

давления).

Процесс структурообразования

может быть достаточно полно охарактеризован по кривым загустевания,

получаемым при исследовании смеси в условиях, приближающихся к

условиям скважины. Основными параметрами, характеризующими

условия скважины при выборе тампонажной смеси для изоляции зоны поглощения

бурового раствора, являются скорость

движения (интенсивность перемешивания) смеси при транспортировке ее

к поглощающему пласту, температура в скважине и

давление.

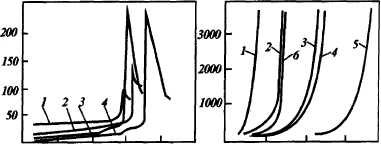

Кривые загустевания тампонажных

растворов при нормальных условиях имеют пологий вид, который может

изменяться, если уменьшить водоцементное отношение или ввести

ускоритель.

Смеси на

основе портландцементов готовят без добавок и с добавками, регулирующими сроки

схватывания. Кроме тампонажного портландцемента для

приготовления тампонажных

смесей используют быстросхватывающиеся смеси (БСС) на основе портландцементов введением в

цементные

174 |

||

|

|

||

|

|

||

|

растворы ускорителей схватывания

- хлорида кальция СаС12, кальцинированной соды

Na2CO3, углекислого калия К2СО3

(поташ), хлорида алюминия А1С13, хлорида натрия NaCl,

фтористого натрия NaF, каустической соли NaOH, жидкого стекла

Na2SiO3, сернокислого глинозема

A12(SO4)3, высокоминерализованной

воды хлоркальциевого типа и др.

Анализ

кривых загустевания БСС показал, что в условиях перемешивания с частотами вращения

30-200 об/мин, соответствующими

диапазону изменения скоростей раствора в скважинах при цементировании различных

зон поглощения,

физико-химические процессы в смесях происходят настолько быстро, что заметного различия в

скоростях загустевания этих смесей при различной частоте вращения

мешалки нет.

Это

свойство БСС ценно при изоляции зон поглощения, так как имеется определенная гарантия того,

что при скоростях

движения смеси в скважине, отличных от скорости движения ее в консистометре, существенных

аномалий в состоянии смеси не наблюдают, если на состояние смеси не

повлияют температура,

давление, попадание пластовых вод и другие факторы.

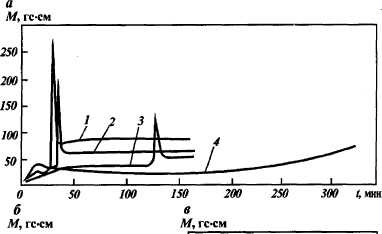

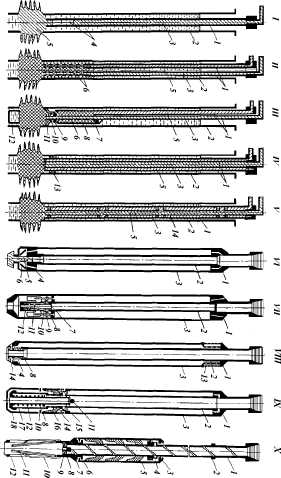

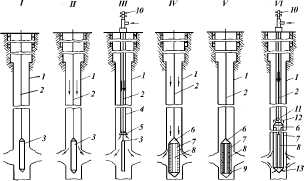

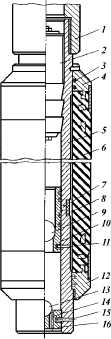

На рис. 3.2 показано влияние

количества хлористого кальция, водоцементного отношения,

интенсивности перемешивания и температуры на подвижность цементного

раствора, приготовленного из цемента Вольского завода "Комсомолец".

Одновременно прочность структуры замеряли коническим

пластометром.

Цементный раствор в период

коагуляционного структуро-образования после определенного времени

перемешивания быстро загустевает,

причем в зависимости от содержания СаС12 образующаяся

структура разрушается при различных крутящих моментах. Чем выше содержание

СаС12, тем при больших значениях крутящего момента разрушается

структура. После разрушения структуры вязкость раствора

снижается и долгое время (5-6 ч) остается без изменения.

При приготовлении БСС на основе

тампонажного портландцемента ускорители схватывания вводят в воду

затворе-ния или в затворенный цементный раствор. Порошкообразный

ускоритель можно смешивать с сухим тампонажным цементом. Количество

вводимого ускорителя колеблется в пределах 2-10 %. БСС обычно

применяют в скважинах с температурой 50-70 °С.

Таким образом, в зависимости от

количества добавляемого ускорителя, температуры, времени перемешивания и

водоце-

175 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

250

200

150 |

|

||||||||||||||||||||||||||||||||||||||||||||||

|

100- |

||||||||||||||||||||||||||||||||||||||||||||||||

|

50 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

60

4 мин |

||||||||||||||||||||||||||||||||||||||||||||||||

|

0 15 30 г

Af, re-ем |

45 60

0 15 30 45

д M, re-ем |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

0 10 20 30 40 SO 0 100 200

300 4 мин |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

ментного отношения разрушение

формирующейся структуры происходит при различных крутящих моментах,

характеризующих сопротивляемость его передвижению. Это

обстоятельство, а также повышенная подвижность цементных

растворов с добавкой 4-6 % хлористого кальция дают основание

рекомендовать эти растворы для

перекрытия зон поглощения, представленных высокопроницаемыми

мелкопористыми породами.

Цементные растворы с

содержанием 8-10 % хлористого кальция могут быть рекомендованы для

изоляции высокопористых или мелкотрещиноватых пород, однако

успешность изоляционных работ может

быть достигнута в том случае, если в период транспортировки

раствора в зоне поглощения не произойдет разбавления его

водой.

БСС могут быть получены на основе

специальных цементов - глиноземистого, гипсоглиноземистого и

пуццоланового.

Глиноземистый цемент используют

как добавку к тампо-нажному цементу в количестве не более 10-20 %

от массы смеси. При этом начало

схватывания при В/Ц = 0,5 может быть снижено до 20 мин. Предел

прочности при твердении в пластовой воде через 2 сут составляет 1,4-1,7

МПа. При вводе в глиноземистый цемент до 4 % фтористого натрия начало

схватывания составляет до 35 мин, при этом растекаемость, плотность смеси

и прочность камня изменяются незначительно. Гипсоглиноземистый цемент из-за высокой

стоимости чаще применяют в смеси с другими цементами. Так,

быстро-схватывающуюся расширяющуюся смесь можно получить при добавлении

20-30 % гипсоглиноземистого цемента в тампо-нажный, при этом расширение

камня составляет до 5 %. Для облегчения такой смеси в нее добавляют

до 30 % диатомита с влажностью

не более 6 %, при В/Ц = 0,8 плотность 1,55 г/см3, а начало схватывания

находится в пределах от 50 мин до 1 ч 25 мин. Расширяющийся

быстросхватываю-щийся цемент с началом схватывания до 20 мин можно

получить введением в глиноземистый цемент до 25 % строительного

гипса.

Пуццолановый цемент получают

добавлением к тампонаж-Рис. 3.2. График влияния

различных факторов на подвижность цементных растворов:

а - содержания хлористого

кальция, %\ 1 - 10; 2 - 8; 3 - 6; 4 - 12; б -

температуры, °С: 1 - 50; 2 - 40; 3 - 30; 4 -

20; 5 - 16; 6 - 12; а - водоцементного отношения: 1 -

0,5; 2 - 0,6; 3 - 0,7; а - частоты вращения мешалки

консистометра, об/мин: 1 - 203; 2 - 61; 3 - 106; 4 -

32; а -изменения пластической прочности от содержания

СаС12, %, и В/Ц: 1 - 10 %; 2 - 8 %; 3 - 6 %; В/Ц

= = 0,5; 4-4%; 5-Ю %; В/Ц = 0,6 %;

6-10 %; В/Ц = 0,7

179 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ному цементу активных минеральных

добавок (опока, трепел, диатомит) в количестве 30-50 % от массы

цемента. Для регулирования сроков схватывания используют ускорители

схватывания (хлорид кальция, кальцинированная сода и др.) в количестве 4-6

% от массы сухой цементной смеси. Пуццо-лановые смеси отличаются

более интенсивным загустеванием и меньшей плотностью (1,65-1,7

г/см3) по сравнению с цементными растворами без активных

минеральных добавок.

Гипсовые растворы. Для

изоляции пластов с температурой 25-30 °С применяют смеси на основе

высокопрочного строительного или водостойкого гипса с добавлением

замедлителей схватывания. Так как свойства гипса заметно меняются во

времени, необходимо перед проведением изоляционных работ сделать

экспресс-анализ с целью корректировки сроков схватывания смесей. В

качестве замедлителей схватывания применяют триполифосфат натрия (ТПФН),

тринатрийфос-фат, КМЦ, ССБ и др. В

табл. 3.2 приведены показатели свойств гипсовых растворов при

атмосферных условиях.

Особенность гипсовых растворов -

высокая скорость структурообразования, причем они сохраняют это свойство

при значительном содержании воды. Снижение скорости структурообразования и

нарушение прочности структуры происходят только при содержании воды более

160 % от массы сухого гипса. Цементные растворы более

восприимчивы к повышенному

содержанию воды, поэтому разбавление |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.2 Показатели свойств гипсовых растворов при атмосферных

условиях |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

180 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

их в процессе тампонирования

отрицательно влияет на качество

изоляционных работ. Хорошими физико-механическими свойствами

обладают гипсовые растворы с добавками полимеров.

Гипсоцементные смеси.

Положительными качествами цементного и гипсового растворов

обладают гипсоцементные смеси, имеющие короткие сроки схватывания и

твердения и дающие высокопрочный камень через 3-4 ч после затворения

смеси.

Наличие минералов цементного

клинкера способствует наращиванию прочности гипсоцементного камня при

твердении в водных условиях, что выгодно отличает гипсоцементные смеси от

гипсовых растворов. Проницаемость гипсоцементного камня через 4 ч после затворения не

превышает (5-5-9)-10"3 мкм2, а через 24 ч -

0,5-10"3 мкм2.

Гипсоцементные растворы

приготавливают смешением гипса и тампонажного цемента в сухом виде с

последующим затворением полученной смеси на растворе замедлителя или

смешением раствора гипса, затворенного на растворе замедлителя, и

раствора тампонажного цемента. В табл. 3.3 представлены свойства

гипсоцементных смесей, полученных смешением сухого гипса и цемента в

соотношении 1:1, а в табл. 3.4 -

смешением раствора цемента и гипса в соотношении 1:1 (цемент

Вольского завода, В/Ц = 0,5, гипс строительный, В/Г = 0,7).

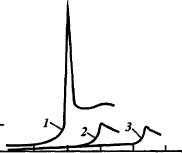

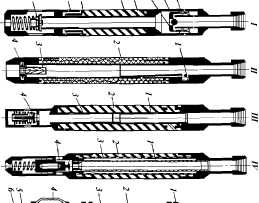

На рис. 3.3 приведены изменения

пластических свойств гипсоцементных смесей. Для предотвращения схватывания

гипсоцементного раствора в бурильных трубах необходимо вначале закачать 1

м3 водного раствора замедлителя, на кото- |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.3

Свойства гипсоцементных

смесей, полученных смешением сухого гипса и

цемента |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

181 |

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.4

Свойства гипсоцементных

смесей, полученных смешением раствора цемента и

гипса |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

ром затворяли гипс. Стойкость

гипсоцементных растворов к разбавлению водой значительно выше, чем у

цементных растворов. Резюмируя сказанное, отметим:

1) кривые загустевания гипсоцементных смесей,

так же как и кривые

пластической прочности, показывают, что переход от коагуляционного

периода структурообразования к кристаллизационному происходит за небольшой

период;

2) изменение температуры в пределах 10-50 °С

оказывает существенное влияние

на процесс;

3) увеличение содержания воды отодвигает начало

загустевания смесей,

причем формирующаяся структура в процессе перемешивания разрушается только при В/Ц =

0,8 и выше;

4) быстрое загустевание смеси даже при

значительном содержании

воды (В/С = 0,8-5-0,9) свидетельствует о высоких тампонирующих свойствах гипсоцементных

смесей и выгодно отличает их от цементных растворов, которые весьма

чувствительны к разбавлению

водой.

Так как гипсоцементные растворы

обладают коротким периодом перехода от тиксотропной коагуляционной

структуры к прочной конденсационно-кристаллизационной структуре,

они могут быть рекомендованы для перекрытия крупнокавернозных и

сильнотрещиноватых поглощающих участков ствола скважины.

Перемешивание гипсоцементных

смесей приводит к их загустеванию на время, несколько меньшее начала

схватывания в статических условиях. Загустевание смеси

свидетельствует о развитии в

системе конденсационно-кристал-лизационной структуры, дальнейшее

перемешивание раство-

182 |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||

400 ~ |

40 50 |

|

20 t, мин

|

||

|

|

|||||

|

Рис. 3.3. График влияния

перемешивания на изменение пластической прочности гипсоцементных

смесей:

а - гипс строительный - 50 %,

цемент К = 50 %, В/С = 0,5 + 1,5 % ССБ; б -то же, плюс 1,2 % ССБ; a

- гипс строительный 50 %, В/Г = 0,7 + 1,5 % ССБ, цемент К = 50 %, В/Ц =

0,5; 1 - без перемешивания; 2-е перемешиванием 10 мин; 3-20 мин; 4-30 мин; 5-25

мин |

|||||

|

|

|||||

|

ра приводит к падению прочности

получаемого гипсоцемент-ного камня.

Глиноцементные растворы.

Глиноцементные растворы готовят из тампонажного цемента,

бентонита и ускорителей схватывания смешением сухих компонентов с

последующим их затворением или добавлением бентонита в цементный раствор.

Наличие в смеси глинистых частиц способствует более быстрому росту

структуры. Глиноцементные растворы менее чувствительны к воздействию

бурового раствора. Бентонит снижает проницаемость тампонажного камня,

уплотняет его структуру. Свойства

глиноцементных растворов с В/Ц = 0,5 и содержанием 4 %

СаС12 приведены в табл. 3.5.

Добавка к глиноцементной смеси

0,5-1 % сернокислого глинозема усиливает начальную подвижность

смеси, повышающуюся также с увеличением содержания бентонитовой

глины. |

|||||

|

|

|||||

|

183 |

|||||

|

|

|||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.5 Свойства глиноцементных растворов с В/Ц = 0,5 и

содержанием 4 % СаС1, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Глиноземистые смеси с сернокислым

глиноземом сохраняют стабильные вязкостные свойства в течение

времени, достаточного для их доставки в зону поглощения. Затем

происходит интенсивный рост вязкости и смесь при заданном избыточном

давлении продавливают в пласт.

Время прокачивания таких смесей

составляет 80-100 мин, т.е. сернокислый глинозем оказывает стабилизирующее

действие на раствор в период его прокачивания. Свойства

глиноцементных растворов при температуре 75 ° С приведены в табл.

3.6.

Для

приготовления раствора цемент и глинопорошок за- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

184 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

сыпают в бункер

цементосмесительной машины, а сернокислый глинозем растворяют в воде

затворения.

Для изоляции зон интенсивных

поглощений во ВНИИБТ разработан глиноцементный тампонажный раствор с

высоким показателем водоотдачи (ТРВВ). Его готовят смешением в

тройнике цементного раствора плотностью 1,35-1,45 г/см3 и

бентонитового раствора плотностью 1,18-1,2 г/см3 в

соотношении 1:2 (для более сложных зон поглощений в соотношении

1:1). ТРВВ имеет высокие вязкость и показатель фильтрации, в

результате чего фильтрат уходит в пласт, а проницаемая прискважинная

зона закупоривается цементными и глинистыми частицами и наполнителем,

вводимым в раствор. Следом за ТРВВ закачивают обычный глиноцементный

раствор, затворенный на водном растворе хлорида кальция.

Цементно-полимерные растворы

получают при введении в цементные растворы полимерных добавок, что

позволяет улучшить свойства как растворов, так и тампонажного камня.

Высокая термостойкость, непроницаемость полимеров улучшают соответствующие

свойства цементных композиций, их структурные свойства и изолирующую

способность. Важное качество таких растворов то, что их фильтрат

обладает крепящими свойствами. Это способствует отверждению глинистой

корки и сцеплению тампонажного камня со стенками скважины.

В б. ВНИИКРнефти разработана

цементно-смоляная композиция ЦСК-1, состоящая из тампонажного камня с

добавкой алифатической эпоксидной смолы ТЭГ-1 и отвердителя

полиэтиленполиамина (ПЭПА). В табл. 3.7 приведены свойства ЦСК-1 на

основе стерлитамакского цемента с отвердите-лем ПЭПА в количестве 20 %

от объема смолы (В/Ц = 0,5). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Свойства ЦСК-1 на основе стерлитамакского

цемента |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

185 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Для приготовления ЦСК-1 в воду

затворения последовательно вводят

смолу ТЭГ и отвердитель ПЭПА, а затем на этой жидкости затворяют

цемент.

Растворы, приготовленные на

углеводородной жидкости (чаще всего на дизельном топливе), приобретают

высокую пластическую прочность после замещения в них дизельного топлива

водой. Инертность вяжущего вещества к дизельному топливу позволяет

безопасно транспортировать растворы по бурильным трубам на значительные

глубины. При контакте с водой происходит замещение дизельного топлива и

раствор превращается в высоковязкую пасту. Прочность получаемого тампонажа

зависит от концентрации вяжущего вещества. Для получения подвижного, легко

прокачиваемого раствора при высоком содержании твердой фазы рекомендуется

вводить в него креозол, кубовые остатки этилового эфира ортокремне-вой

кислоты и другие ПАВ, которые способствуют также отделению дизельного

топлива после закачивания смеси в пласт.

Наиболее часто в практике

применяются соляроцемент-ные, соляробентонитовые и

соляроцементно-бентонитовые смеси.

Соляроцементные смеси

содержат 30-40 % дизельного топлива, 0,5-1 % креозола и 6 %

ускорителя (кальцинированной соды) от массы цемента. Для

большей прочности цементного камня в состав смеси вводят до 30-50 %

кварцевого песка.

Соляробентонитовые смеси (СБС)

готовят плотностью от 1,1 до 1,3 г/см3 (на 1 м3

дизельного топлива 1-1,5 т бентонита). СБС после вытеснения

дизельного топлива водой быстро загустевают и через 15 мин приобретают

пластическую прочность 40-60 МПа.

Соляроцементно-бентонитовые

смеси (СЦБС) имеют следующий состав: 1000-1200 кг бентонитового

глинопорошка, 300-500 кг цемента и 0,5-1 % ПАВ от массы смеси на 1

м3 дизельного топлива. При смешивании с водой или буровым

(глинистым) раствором образуется нерастекаемая тампонаж-ная паста с

высокой пластической прочностью и вязкостью. Для снижения отрицательного

воздействия на смесь пластовых вод до начала схватывания и повышения

прочности там-понажного камня в СЦБС вводят 3-10 % жидкого стекла (от

массы цемента).

Растворы на углеводородной

жидкости приготавливают в следующем порядке. В мерные емкости

цементировочных агрегатов заливают расчетное количество дизельного

топлива, в котором растворяют ПАВ. На

этой жидкости затворяют

186 |

||

|

|

||

|

|

||

|

бентонит, цемент или их смесь.

При прокачивании через бурильные трубы смесь должна быть изолирована

от бурового раствора верхней и нижней порциями дизельного топлива -по 0,5

м3, объем смеси не должен превышать 5 м3. После

вытеснения смеси из бурильных труб в затрубное пространство

прокачивают 0,5-1 % бурового раствора.

Образование плотного геля при

соединении смеси с водой происходит благодаря тому, что она очень быстро

абсорбирует воду. Образующийся в

течение нескольких секунд гель вначале напоминает "замазку". Через

несколько минут "замазка" превращается в густую, малоподвижную

резинооб-разную массу, устойчивую к деформациям и перемещениям под

действием сил, возникающих при перепаде давлений.

Содержащиеся в буровом растворе

механические частицы (обломки выбуренной породы и т.п.) способствуют

некоторому упрочнению образующейся массы. Через два часа,

особенно при высокой минерализации находящейся в зоне поглощения

жидкости, загустевший материал напоминает по своим механическим свойствам

обычный ластик из искусственной резины и обладает упругими

свойствами, близкими к свойствам обычной корковой пробки. Для получения

максимального количества геля необходимо, чтобы соотношение объемов исходной смеси и воды не выходило за

пределы 8:1 - 1:1.

Смесь бенгам (фирма

"Холибуртон", США) может быть эффективно использована в сочетании с

буровыми растворами, приготовленными с использованием как пресной,

так и соленой воды, обработанными каустической содой, известью и другими химическими реагентами, а также с

водо-нефтяными и инвертными эмульсионными растворами.

Эффективность смеси бенгам не

зависит от значения рН бурового раствора. Бенгам может быть использован в

сочетании с растворами, содержащими любые обычные наполнители

или закупоривающие материалы.

В сложных случаях в смесь бенгам

можно вводить, кроме перечисленных выше закупоривающих материалов,

древесное волокно, волокнистый материал из кожи, щетину, перлит, ореховую

скорлупу или чешуйки слюды, при этом изоляционные свойства смеси не

ухудшатся.

Большое значение имеет

нечувствительность смеси к повышению температуры. Смесь бенгам

успешно использовалась в скважинах с пластовыми температурами,

достигавшими 177 °С.

Приготовление смеси

бенгам несложно и производится с

187 |

||

|

|

||

|

|

||

|

помощью обычного оборудования для

цементировочных работ. Обычно смесь приготавливают порциями 1,6-3,2

м3 с помощью гидравлической струйной мешалки. Смесь может

закачиваться в скважину немедленно или, если это нужно, заливаться в

стационарные емкости или цистерны, установленные на автомашинах для

хранения или транспортировки к месту использования.

Способ ликвидации поглощения с

помощью бенгама сводится к следующему.

Готовую смесь закачивают в

скважину через бурильные или насосно-компрессорные трубы.

Закачку смеси обычно производят

одним буровым насосом. Вторым насосом закачивают в затрубное

пространство воду или буровой раствор.

Наиболее эффективное

использование смеси бенгам предусматривает соблюдение следующих

условий.

1. Точное определение местоположения

поглощающего пласта.

2. Если вся зона поглощения находится на

глубине забоя скважины,

следует попытаться пройти ее всю.

3. Перед закачкой смеси в скважину желательно

спустить бурильные трубы, без

долота с открытым концом или оборудованные перфорированным смесительным

ниппелем.

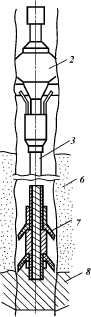

4. К моменту установки конца бурильной колонны

на заданной глубине (обычно несколько выше кровли

поглощающего пласта)

смесь должна быть заготовлена, чтобы начать закачку ее в скважину между двумя порциями

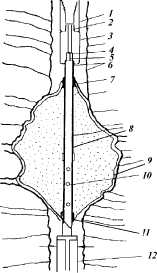

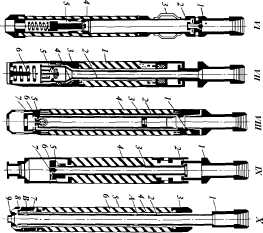

буферной жидкости (рис. 3.4). В

качестве буферной жидкости обычно используется дизельное топливо, каждая

порция которого равняется 3-8

м3.

5. Скорость закачки смеси выдерживается в

пределах 1,6-3,2

м3/мин.

6. При достижении смесью и порцией дизельного

топлива нижнего конца бурильных труб необходимо начать закачку в

кольцевое пространство бурового

раствора со скоростью, обеспечивающей заданное соотношение между

ним и бенга-мом.

На практике в некоторых случаях

это соотношение непрерывно изменялось циклами, оставаясь в указанных

выше пределах, в зависимости от достигавшихся при задавке бенгама

давлений.

7. В процессе выхода смеси производится

расхаживание бурильной

колонны, что способствует лучшему перемешиванию смеси с водой или раствором и ускоряет

гелеобразование.

188 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 3.4. Схема изоляции зоны

катастрофического поглощения в кавернозном пласте с помощью смеси

бенгам:

а - одновременная закачка смеси

бенгам по колонне бурильных труб со скоростью 0,16-0,32 м/мин и бурового

раствора в затрубное пространство со скоростью 0,04-0,08 м/мин; б -

продолжение закачки смеси бенгам и бурового раствора с низкими

скоростями до возникновения давления с расха-живанием бурильных труб,

поддерживание давления и задавливание смеси в пласт; , - выдержка скважины в течение 2-4 ч

и возобновление бурения; 1 - буровой раствор; 2 - дизельное

топливо; 3 - открытый (или оборудованный смесительным

патрубком) конец бурильной колонны; 4 - зона

поглощения |

||

|

|

||

|

Кроме того, расхаживание колонны

уменьшает опасность ее прихвата в случае ошибок при измерении длины

бурильных труб или определении местоположения поглощающего

пласта.

8. Продавка бенгама должна продолжаться до тех

пор, пока вся приготовленная

порция не вытеснится из бурильных труб, чтобы произвести задавку геля в

поглощающий пласт.

9. Максимальное давление, достигнутое в

процессе про-давки, следует

поддерживать в течение 5 мин для определения эффективности закупорки поглощающего

пласта.

10. По истечении 1-2 ч необходимо увеличить

испытательное давление до

такого значения, чтобы оно превышало нормальное в процессе циркуляции, но не было

бы больше пластового.

189 |

||

|

|

||

|

|

||

|

11. Перед тем как поднять

бурильные трубы для навертывания долота, их можно приподнять для

того, чтобы, включив насосы, убедиться, что циркуляция

восстановлена.

В большинстве случаев при

наиболее сильных поглощающих, особенно когда поглощение происходит в

кавернозные пласты, полученную с помощью бенгама изоляцию затем

усиливают, создавая цементную пробку, обеспечивающую большую

надежность и долговечность изоляции при дальнейшем бурении скважины с буровым раствором высокой

плотности.

По данным фирмы "Холибуртон",

применение смеси бен-гам обеспечило успех в 80 % случаев, когда никакие

обычные материалы и методы не давали положительных результатов. На

основании приведенных выше материалов можно прийти к заключению, что,

по-видимому, неудачные попытки ликвидации поглощений с помощью

бенгама следует в основном отнести за счет весьма большого объема каверн и

карстовых пустот (когда применение любых закупоривающих материалов по

аналогичной технологии становится нецелесообразным) или неточных

определений местоположения поглощающего пласта.

3.2.2. ТАМПОНАЖНЫЕ РАСТВОРЫ НА

ОСНОВЕ ПОЛИМЕРОВ

Полимерные тампонажные растворы

имеют следующие преимущества перед растворами минеральных вяжущих веществ:

малую плотность, удобство регулирования сроков схватывания, хорошую

фильтруемость в пористых средах, отсутствие проницаемости тампонажного

камня, высокую прочность и стойкость к агрессии камня. Из большого

количества полимеров, выпускаемых отечественной промышленностью,

наиболее широкое применение для разработки тампонажных смесей получили

водорастворимые смолы. Однако наиболее перспективны водонерастворимые

смолы, способные противостоять перетокам жидкости по стволу скважины в

самом пласте и не вступать с ней во взаимодействие, сохраняя исходный

компонентный состав и соответствующие ему свойства

раствора.

Тампонажная смесь СКМ-19

разработана на основе моче-виноформальдегидной (карбамидной) смолы

М-19-62, отверж-даемой 30%-ным водным раствором хлорного железа. При

перемешивании смолы с отвердителем через определенное

190 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.8 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Свойства смеси СКМ-19 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

время происходит потеря

текучести, а затем интенсивное отверждение смолы и быстрое нарастание

прочности тампо-нажного камня (табл. 3.8).

Для улучшения изолирующей

способности в смесь рекомендуется вводить наполнители - опилки,

кордное волокно, резиновую крошку и др. При разбавлении смеси

минерализованной водой в соотношении 1:1 и 1:2 сроки схватывания

увеличиваются соответственно на 10 и 40 %. При этом прочность

тампонажного камня значительно снижается, однако остается

удовлетворительной для перекрытия поглощающих каналов.

Тампонажную смесь ТС-ФА

приготавливают на основе во-донерастворимого фурфуролацетонового

мономера (мономер ФА), отверждаемого 30%-ным водным раствором хлорного

железа. Термостойкость мономера ФА превышает 200 °С, плотность 1,09-1,17

г/см3. При хранении до одного года он почти не изменяет свои

свойства и не теряет способности к отверждению. При температуре свыше 140

°С следует учитывать влияние избыточного давления на сроки

схватывания смеси (табл. 3.9).

Вследствие низкой вязкости

тампонажного состава целесообразно вводить в него до 10 %

наполнителей (кордного волокна). При этом следует корректировать сроки

схватывания до заданных

значений, так как некоторые наполнители

191 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.9 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

оказывают

замедляющее действие на отверждение смеси ТС-ФА и поэтому при вводе в смесь

наполнителей количество

отвердителя увеличивают.

Смесь на основе латексов.

Во ВНИИБТ разработаны там-понажные смеси на основе

малоконцентрированных латексов (СКМС-ЗОАРК, ДВХБ-70, ДВМП-ЮХ и СПС-ЗОИКПХ)

с содержанием 25-30 % сухого вещества. Эти латексы

коагулируют в водном растворе хлорида кальция, образуя плотную

резиноподобную массу. Малоконцентрированные латексы (МКЛ) перед

использованием структурируют введением в них 0,5-1 % к массе

порошкообразного КМЦ при круговой циркуляции латекса. Если КМЦ в виде

раствора, то следует вводить 10 % от объема латекса 5-7%-ного

раствора КМЦ. Структурирование латексов способствует более

равномерному распределению в них наполнителей (опилки, кордное

волокно, резиновая крошка и др.), оптимальная добавка которых

составляет 100-120 кг на 1 м3 латекса.

В промысловых условиях применяют

две технологические схемы закачивания МКЛ в скважину. По первой латекс

коагулируют на поверхности в специальном устройстве, состоящем

из центральной трубы, бокового патрубка и камеры смешения. Латекс подается

по центральной трубе, а хлорид кальция с наполнителем - через боковой

патрубок. При отсутствии устройства используют тройник тампонажной

линии. Максимальная концентрация хлорида кальция в водном растворе

коагулюма 3 %. МКЛ смешивают с раствором хлорида кальция в

соотношении 1:1 по объему. Эту схему применяют при полной потере

циркуляции, когда поглощающий пласт представлен крупными карстами и

трещинами.

По второй схеме латекс закачивают

порциями (не менее трех), разделенными 3%-ным водным раствором

хлорида

192 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.10 |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

Свойства смеси, приготовленной

с использованием альметьевского глинопорошка |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

кальция в объеме не менее порции

латекса. Между МКЛ и водным раствором хлорида кальция закачивают буферную

жидкость - пресную воду в объеме 300-500 л. Объем одной порции латекса 1-2

м3.

Для надежной коагуляции МКЛ перед

ним и после него следует закачать по 2-3 м3 водного раствора

хлорида кальция. Чтобы закрепить коагулюм латекса, в поглощающий пласт

закачивают БСС.

Для временной изоляции зон

поглощений в трещиноватых и кавернозных породах в Пермском филиале ВНИИБТ

разработана смесь на основе латекса марки СКС-50 ГКП и

глинистого раствора. В табл. 3.10 приведены свойства смеси,

приготовленной с использованием альметьевского

глинопорошка. |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

3.2.3. ТАМПОНАЖНЫЕ ПАСТЫ

Тампонажные пасты приготавливают

на глинистой основе или на основе неорганических вяжущих

веществ. Пасты на глинистой основе представляют собой

высоковязкие тампоны, которые применяют для проведения тампонажных

работ по снижению интенсивности поглощения с последующим закачиванием

БСС или как самостоятельные изолирующие смеси при низкой

интенсивности поглощения. Пасты

на основе неорганических вяжущих веществ являются твердеющими

и со временем превращаются в тампонажный камень достаточной прочности.

Ниже описаны пасты, наиболее широко используемые при изоляционных

работах.

Вязкая тампонажная паста

(Bill) обладает повышенной пластической прочностью, приготавливается с

помощью цементировочного агрегата по рецептурам, приведенным в табл.

3.11.

193 |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

3.11 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рекомендуемые рецептуры вязкой тампонажной

пасты |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Паста применяется для изоляции

мелких поглощающих каналов, оценки поглощающей способности скважины и

выбора последующего направления ведения изоляционных работ, а

также для определения возможности перехода на промывку скважин

глинистым раствором.

Гипаноглинистая паста (ГГП)

получается смешением глинистого раствора, приготовленного на

15-20%-ном растворе хлорида кальция, с раствором гипана 8-10%-ной

концентрации. В раствор добавляют наполнитель из расчета 20-30 кг на

1 м3 раствора. На буровой смесь приготавливают двумя

цементировочными агрегатами. В емкости одного готовят

минерализованный буровой раствор с наполнителем, а в емкость другого

заливают гипан. Двумя агрегатами одновременно закачивают равные

объемы компонентов смеси в скважину через тройник. Смесь продавливают

в зону поглощения при закрытом

превенторе: при этом в стволе оставляют столб смеси, превышающий

мощность пласта не менее чем на 10 м. На 4-6 м3 гипана

расходуется 5-6 м3 бурового раствора и 100-150 кг наполнителя.

Термостойкость смеси до 180 °С.

Полиакриламидглинистая паста

(ПГП) образуется смешением 1%-ного раствора полиакриламида с

минерализованным глинистым раствором в соотношении 1:3. Вязкость

глинистого раствора должна быть не более 45 с по ПВ-5. Компоненты

смеси с помощью двух ЦА подают в тройник, а затем по колонне

бурильных труб нагнетают в зону поглощения.

Соляроцементная паста (ПТЦ)

получается смешением в тройнике-смесителе цементного раствора на водной

основе плотностью 1,8 г/см3 с соляроцементным раствором

плотностью 1,2-1,45 г/см3. При смешении указанных

растворов в соотношении 0,6:1,3 получают пасты с пластической

прочнос-

194 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

тью 1,8-2 кПа, а в соотношении

0,5:0,9 пластическая прочность достигает 5 кПа. Сроки схватывания

смеси регулируют добавками хлорида

кальция. Соотношение объемов исходных растворов контролируют

по их одновременному расходу.

Цементно-глинистую пасту

(ПТЦГ) приготавливают смешением в тройнике-смесителе цементного

раствора на водной основе с соляроглинистым раствором. Плотность

цементного раствора 1,84 г/см3, а растекаемость 18-20 см;

плотность соляроглинистого раствора 1,24-1,26 г/см3. Сроки

схватывания ПТЦГ регулируются добавлением ускорителей схватывания (табл.

3.12).

Начальная пластическая прочность

тампонажной пасты зависит от

соотношения объемов перемешиваемых растворов и плотности соляроглинистого раствора.

Увеличение как содержания бурового раствора, так и его плотности

приводит к повышению пластической прочности. Хорошая про-качиваемость по бурильным трубам и высокая

эффективность при тампонировании зон интенсивных поглощений

отмечаются у паст с начальной пластической прочностью 1,8-2,5

кПа.

Глиноцементная паста с

сернокислым глиноземом представляет собой нерастекаемую массу,

которая при перемешивании приобретает пластическую прочность 0,8-8,3

кПа. После прекращения перемешивания происходит интенсивный рост

прочности структуры. Смесь рекомендуется использовать при поглощении

свыше 20-30 м3/ч. При большей интенсивности поглощения

рекомендуется периодически прекращать закачивание продавочной

жидкости на 10-15 мин после начала поступления смеси в пласт.

До начала операции цемент и

глинопорошок затаривают равномерно в бункер цементно-смесительной машины,

а сернокислый глинозем растворяют в

воде затворения, кон- |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

Таблица 3.12

Зависимость сроков схватывания

ПТЦГ от содержания CaClj |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

195 |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

3.13 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рецептуры паст |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

центрацию которого контролируют

по плотности раствора. После затворения тампонажную пасту закачивают в

зону поглощения непосредственно по стволу скважины.

Рекомендуется применять эти пасты до глубин 2000 м.

Рецептуры паст и соответствующие

им свойства приведены в табл. 3.13.

Глиноцем ентная паста с

полиакриламидом (ГЦППАА) представляет собой

высокоструктурированную тампонажную смесь плотностью 1,33-1,4

г/см3 и высокой пластической прочностью. Смесь получают

непосредственно в скважине при одновременной подаче в соотношении 1:1

цементного раствора плотностью 1,5 г/см3, затворенного на

водном растворе полиакрил-амида концентрацией 0,25-0,3 %, и глинистого

раствора вязкостью 45 с по ПВ-5. Цементный раствор подается в

бурильные трубы, а глинистый раствор - в затрубное

пространство.

Метасоцементную пасту

(МЦП) получают вводом водно-щелочного раствора 10-15 % метаса в

цементную суспензию, приготовленную на водном растворе хлорида кальция.

Состав и свойства метасоцементных паст следующие.

Массовая часть компонента

на

100 массовых частей

цемента:

метас................................................ 0,4

0,25 0,5

0,75

хлорид кальция............................

5

5 10

10

Водоцементное отношение.........

0,5 0,45

0,4 0,4

Густота по ГОСТ 310.3-76,

мм.... 33

6

9

12

Сроки схватывания,

ч-мин:

начало.............................................. 2-50

3-00

2-50

1-20

конец............................................... 4-05

6-10

3-50

3-20

При растекаемости цементного

раствора более 19 см по конусу АзНИИ в смесь следует вводить 2 %

глинопорошка (от массы сухого цемента) или наполнителя.

Приготавливают

196 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||

|

МЦП следующим образом. В емкость

ЦА наливают воду и растворяют в ней кальцинированную соду, после чего туда

засыпают метас и растворяют его посредством круговой циркуляции,

периодически измеряя вязкость водно-щелочного раствора. По достижении

необходимой вязкости циркуляцию прекращают. Цементный раствор

приготавливают на водном растворе хлорида кальция с помощью второго

цементировочного агрегата и закачивают его в бурильные трубы

одновременно с щелочным раствором метаса.

Гипсоцементная паста (ГЦП)

образуется смешением цементного раствора, приготовленного на

водном растворе хлорида кальция, с цементным раствором, содержащим

раствор гипана 10%-ной концентрации, при следующем соотношении

компонентов (массовая часть): портландцемент 100, гипан 0,7-1, хлорид

кальция 3-5, вода 50-60. Ниже приведены состав и свойства

ГЦП.

Массовая часть компонента на 100

массовых частей цемента:

гипан (10%-ный

раствор)...... 0,9

1

11

хлорид

кальция.........................

3,5 3,5

3,5

5

Водоцементное

отношение...... 0,5

0,6

0,6

0,6

Пластическая прочность, кПа 4,5

2,5

4

2,2