Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Осложнения и Аварии при Бурении Нефтяных и Газовых Скважин

|

|

||

|

Глава

ГАЗОНЕФТЕВОДОПРОЯВЛЕНИЯ

4 |

||

|

|

||

|

Газонефтеводопроявления и

грифонообразо-вания - это серьезный вид осложнений при бурении и

эксплуатации нефтяных и газовых скважин, требующих длительных и

дорогостоящих ремонтных работ. Бурение, особенно вскрытие

продуктивного газового пласта, при некоторых обстоятельствах может

привести к значительному поступлению флюида в скважину в процессе

бурения и в зако-лонное пространство после цементирования. В некоторых

случаях поступление флюида может перейти в газонефтеводопроявления с

последующим развитием в грифоны, газовые или нефтяные фонтаны, наносящие

огромный экономический ущерб. Особенно часты они при бурении газовых

скважин с АВПД.

На ряде месторождений, в

особенности с аномально высокими пластовыми давлениями, наблюдаются

многочисленные случаи заколонных газонефтепроявлений после

цементирования обсадных колонн.

Длительно действующие пропуски

газа приводят к насыщению вышележащих пористых

горизонтов.

Значительные затраты средств и

времени на ликвидацию фонтанов, грифонов и проявлений могли бы быть

значительно снижены или сведены к нулю при правильном

установлении природы газонефтепроявлений, их причины, проведении ряда

организационно-технических и профилактических

мероприятий.

При эксплуатации газовых,

газонефтяных, газоконденсат-ных и нефтяных месторождений часто наблюдаются

случаи скопления газа между кондуктором (или промежуточной колонной)

и эксплуатационной колонной.

Пути движения газа в

эксплуатирующихся скважинах в основном

те же, что и при цементировании или ОЗЦ скважин, выходящих из

бурения. Правда, в первом случае можно было бы отметить и появление

нарушений колонны вследствие их коррозии и разрушения цементного

камня под действием суффозии и пластовых вод.

К наиболее характерным

осложнениям при бурении и

226 |

||

|

|

||

|

|

||

|

эксплуатации газовых скважин,

требующих незамедлительного ремонта, относятся

следующие:

1. Насыщение бурового раствора газом в

процессе бурения и (или)

при остановке углубления скважины.

2. Межколонные газопроявления, связанные с

негерметичностью

резьбовых колонн (этот вид осложнений встречается и при эксплуатации

скважин).

3. Заколонные (межколонные)

каналообразования, связанные с физико-химическими процессами в

кольцевом пространстве, и

поступление по ним газа.

4. Накопление газа в межтрубном (затрубном)

пространстве.

5. Межколонные перетоки и насыщение газом

вышележащих

пластов.

6. Грифонообразования (характерны и для

эксплуатации скважин).

Каждое из названных осложнений

может перерасти в открытые газовые (нефтяные) фонтаны, если вовремя

не предпринять меры или не провести ремонтные работы.

Выявление природы газопроявлений

при бурении и после цементирования скважин, объяснение причин движения

газа, объединение наблюдений и результатов экспериментов в единую

теорию представляют довольно сложную задачу.

В настоящем разделе предпринята

попытка обобщить значительный опыт отечественной и зарубежной

практики по предупреждению и борьбе с газопроявлениями при бурении и

креплении (при заканчивании) скважин с учетом специфических свойств

газа. |

||

|

|

||

|

4.1. ПОСТУПЛЕНИЕ ГАЗА

В СКВАЖИНУ ПРИ БУРЕНИИ

При бурении глубоких скважин

нельзя исключить возможность газонефтеводопроявлений (ГНВП),

которые являются одним из самых распространенных видов осложнений. ГНВП нередко заканчиваются

нерегулируемыми фонтанами пластовых флюидов, что часто приводит к

гибели скважин и оборудования, а также потерям углеводородного сырья.

Проникновение газа в буровой

раствор приводит к изменению его свойств. Вязкость и статическое

напряжение сдвига буровых (глинистых) растворов возрастают, что в

значи-

227 |

||

|

|

||

|

|

||

|

тельной степени затрудняет

проведение профилактических мероприятий по их дегазации. Поступление газа

в скважину вызывает падение плотности буровых растворов.

Увеличивается разница плотности истинной и кажущейся, вследствие чего

буровые растворы утяжеляют, хотя это не вызывается технологическими и

геологическими условиями и может привести к поглощению раствора с

последующим снижением противодавления на пласты.

При низких значениях вязкости и

статического напряжения сдвига наблюдается "кипение" бурового

раствора в скважине и желобной системе.

Следствием поступления газа в

скважину может явиться перелив бурового раствора с последующим выбросом и

фонтанированием. 4%-ное газонасыщение бурового раствора приводит к

понижению коэффициента подачи насоса на 12-19 %.

Газовые выбросы далеко не всегда

могут быть замечены в своем развитии. Падение противодавления на пласт

происходит постепенно, без видимых на устье скважины изменений, и

после наступления "неустойчивого равновесия" возможен выброс с последующей

работой пласта без противодавления.

Отмечены случаи газирования

бурового (глинистого) раствора во время остановок скважины без

промывки в течение более 1 ч, а также

возникновения открытого фонтанирования скважин при подъеме

инструмента.

Для предупреждения ГНВП повышают

плотность бурового раствора из того расчета, что давление его столба выше

пластового. Нижний предел превышения забойным давлением пластового ограничен техническими нормами, а

верхний -нет. Опасаясь ГНВП, буровики, как правило, стараются не

рисковать и чрезмерно утяжеляют буровой раствор. В некоторых районах

репрессия на пласты составляет 7-15 МПа и более. Принятие таких мер при проводке

скважин приводит к снижению скорости их бурения, росту опасности

возникновения прихватов бурильной колонны, поглощениям бурового

раствора, закупорке коллекторов и, как следствие, к снижению эффективности

геологопоисковых и буровых работ, повышению их стоимости и другим

негативным явлениям.

Практика буровых работ в нашей

стране и за рубежом показывает, что повышение эффективности глубокого

бурения связано с понижением репрессии на разбуриваемые пласты,

а также с уменьшением содержания частиц выбуренной породы, в том числе

коллоидных, в буровых растворах.

228 |

||

|

|

||

|

|

||

|

Однако при бурении скважин с

уменьшением противодавления на пласты должны быть приняты

определенные меры безопасности, основными из которых

являются:

прогнозирование пластового

(порового) давления на всех стадиях проектирования и строительства

скважин;

разработка надежных методов

проектирования конструкций скважин;

разработка и производство

надежного устьевого оборудования - превенторов, дросселей,

сепараторов, дегазаторов, запорной арматуры и др.;

создание технических систем для

обнаружения флюидо-проявлений на ранней стадии их

возникновения;

разработка более совершенных

методов расчета изменения забойного давления при бурении,

спускоподъемных операциях, а также во время длительных

остановок;

разработка и внедрение способов и

технических средств ликвидации проявлений.

4.1.1. ПРИЗНАКИ ПРОЯВЛЕНИЙ

Поступление пластовых флюидов в

ствол бурящейся скважины определенным образом отражается на

гидравлических характеристиках циркуляционного потока и свойствах бурового

раствора, выходящего из скважины. Возникающие при этом на поверхности

сигналы или признаки проявлений обладают различной значимостью в

зависимости от информативности, времени поступления и интенсивности

притока флюида.

Практикой бурения установлены

следующие признаки га-зонефтеводопроявлений:

увеличение объема (уровня)

бурового раствора в емкостях циркуляционной системы;

повышение расхода (скорости)

выходящего потока бурового раствора из скважины при неизменной подаче

буровых насосов;

уменьшение против расчетного

объема доливаемого в скважину бурового раствора при подъеме бурильной

колонны;

увеличение против расчетного

объема бурового раствора в приемной емкости при спуске бурильной

колонны;

повышение газосодержания в

буровом растворе;

возрастание механической скорости

бурения;

изменение показателей свойств

бурового раствора;

изменение давления на буровых

насосах.

229 |

||

|

|

||

|

|

||

|

Последние три признака могут

возникать не только в результате

проявлений, но и по другим косвенным причинам.

Увеличение механической

скорости. Устойчивое самопроизвольное увеличение механической

скорости может служить признаком углубления скважины в зону АВПД с

постоянным нарастанием порового давления в проходимых глинистых

породах.

Резкое увеличение механической

скорости, так называемый "скачок проходки", в переходной зоне

свидетельствует, как правило, о быстром возрастании аномальности давления

на забое. Такая ситуация может возникнуть в случае небольшой мощности переходной зоны, при

непосредственной близости пластов-коллекторов с высоким давлением

флюидов или в результате внедрения долота в высоконапорную залежь. Причем

во всех этих случаях аномальность давления коллектора будет превышать

запас противодавления на забое со стороны бурового раствора. В зарубежной

практике быстрое повышение

механической скорости бурения более чем в 2 раза принято считать

одним из признаков вскрытия пласта высокого давления и возможности

возникновения проявления. В некоторых случаях резкое увеличение

механической скорости бурения - следствие "провалов" бурового

инструмента при вскрытии крупных трещин или карстовых каверн. Подобное явление характерно при разбуривании

известковых отложений и ведет чаще не к проявлениям, а к

поглощению бурового раствора.

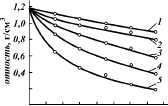

График, построенный по

результатам механического каротажа одной из скважин Кубани, приведен

на рис. 4.1. После увеличения механической скорости бурения при

глубине забоя 4274 м произошел сильный выброс. В процессе борьбы с

проявлением состояние скважины еще более осложнилось, и дальнейшее

углубление ее стало невозможным.

"Скачок

проходки" при бурении следует рассматривать как признак возможного проявления. Такой

подход оправдал себя во многих случаях как самая ранняя реакция на

неуравновешенность

давления на забое скважины.

Увеличение объема бурового

раствора в приемных емкостях, выражающееся повышением его уровня,

является прямым признаком притока в скважину пластового флюида.

Уровень бурового раствора контролируют с помощью уровнемеров

различных конструкций.

Наиболее совершенные

измерительные системы контролируют объем (уровень) в приемных

емкостях насосов и об-

230 |

||

|

|

||

|

|

|||||

|

0 2 4 6 8 г„, м/ч |

|||||

|

|

|||||

|

4262

4266 4270

4274 Н,м |

\

I

I

\ |

|

|||

|

|||||

|

О |

5 s, мм |

||||

|

|

|||||

|

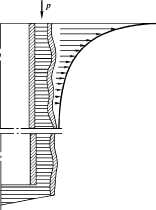

Рис. 4.1. График изменения

механической скорости бурения vM с глубиной 9 перед

выбросом из скважины на Юбилейной площади |

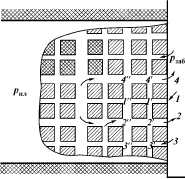

Рис. 4.2. Влияние площади уровня

жидкости и чувствительности уровня на регистрируемый минимальный

объем проявления:

1

- S = 20 м2; 2 - S = 40 м2; 3

-S = 60

м2 |

||||

|

|

|||||

|

щий объем бурового раствора в

запасных емкостях показывающими приборами с одновременной

регистрацией. В аварийных ситуациях предусмотрена звуковая и световая

сигнализация.

Минимальный объем флюида

(м3), поступившего в скважину, который может быть

зафиксирован устройствами измерения уровня, определяется

равенством

AVmin = eS,

где е - абсолютная погрешность

датчика уровнемера; S -площадь поверхности жидкости в приемных

емкостях.

Точность

реакции уровнемера, таким образом, зависит как от его чувствительности, так и от

площади измеряемого уровня

жидкости. Посредством изменения площади поверхности раствора можно

менять минимальное значение регистрируемого объема проявления, как

это показано на рис. 4.2. График построен с учетом применения в

циркуляционной системе

стандартных блоков емкостей с площадью 20 м2. Из графика

можно видеть, что выключение из циркуляции от-

231 |

|||||

|

|

|||||

|

|

||

|

дельных приемных емкостей

равнозначно повышению эффективности уровнемера. Переключение блоков

площадью 40 м2 на блок 20 м2 (выключение

одной из двух используемых емкостей) равнозначно увеличению реакции

устройства в 2 раза, а отключение одной из трех используемых при

циркуляции емкостей эквивалентно повышению чувствительности системы в

1,5 раза.

Для своевременного обнаружения

притока пластового флюида:

изолируют приемную емкость, через

которую ведется циркуляция, от других;

уменьшают поверхность приемной

емкости установкой перегородки;

устанавливают исходный уровень

бурового раствора после возобновления круговой циркуляции;

корректируют положение исходного

уровня с учетом объема введенных добавок при обработке и утяжелении

бурового раствора, интенсивного выпадения осадков или потерь раствора

при его очистке и испарении;

переключают насосы, приемную

емкость, перераспределяют объемы

бурового раствора только с ведома бурильщика;

останавливают процесс бурения для

выполнения указанных работ, если бурят в отложениях, содержащих

сероводород.

Увеличение скорости потока

(расхода) бурового раствора на выходе из скважины. В результате

ограничения потока бурового раствора в скважине жесткими стенками

поступление пластового флюида вызывает увеличение скорости, а

следовательно, и расхода движущейся впереди жидкости.

Разность

объемных скоростей на входе и выходе из скважины измеряется дифференциальными

расходомерами. На практике

расход (скорость) выходящего потока бурового раствора контролируют с помощью индикатора

потока, позволяющего обнаружить начавшееся проявление при

превышении расхода на

выходе на 10 % и более.

Результаты измерения расхода

потока на выходе необходимо сопоставить с данными измерений уровня

приемных емкостей, поскольку повышение расхода раствора приводит к

увеличению уровня в емкостях.

Условие обнаружения проявления с

помощью расходомера может быть записано в виде

AQmin=SQmax/100,

где 6 — относительная

приведенная погрешность прибора, %;

232 |

||

|

|

||

|

|

||

|

Omax ~~ максимальный расход

раствора, измеряемый прибором, л/с.

Эффективность обнаружения

газопроявлений расходомером существенно зависит от подачи насосов. С

увеличением подачи время обнаружения проявления при одном и том же притоке

газа в скважину сокращается в соответствии с равенством

А02 =

nAQi,

где AQV

AQ2 — приращение расхода на выходе в некоторый момент

соответственно при первой и второй подаче насоса, превышающей первую в

п раз.

Газирование бурового раствора.

Насыщение бурового раствора газом может происходить по различным

причинам — как связанным, так и не связанным с недоуравновешеннос-тью

пластового давления в скважине.

При увеличении в буровом растворе

содержания газа выше фонового следует принять меры по его дегазации и

выявить причины его поступления.

Глины переходной зоны часто

загазованы, и их разбури-вание сопровождается поступлением в раствор

определенного количества газа. При этом газ может поступать как из

выбуренной породы, так и из приствольной части массива, если в нем

имеются пропластки повышенной песчанистости, линзы песка и другие

локальные литологические разности, способные содержать флюиды под

высоким давлением.

Признак проявления, т.е.

поступления газа из окружающих пород вследствие недостатка

противодавления со стороны скважины, — продолжающееся газирование

раствора во время промывки после прекращения бурения. Кроме того, в этом

случае наблюдается повышение газосодержания раствора в забойных

пачках при прекращении циркуляции, например, для наращивания

бурильной колонны. Это объясняется снижением давления на газирующий пласт

и увеличением времени газирования забойной порции раствора. Такое

присутствие газа не требует немедленного утяжеления бурового

раствора.

Газирование раствора возможно из

слабопроницаемых непродуктивных коллекторов, залегающих самостоятельно или

в глинистой покрышке АВПД. Признаки проявления из подобных коллекторов

такие же, как и в предыдущем случае.

Обычно по мере углубления в

переходную зону наблюдается устойчивое повышение газосодержания

раствора вследствие повышения

пористости и давления в газосодержащих

233 |

||

|

|

||

|

|

||

|

породах. При этом прибегают к

ступенчатому утяжелению бурового раствора, так как не исключается встреча

с высокопродуктивным локальным скоплением газа, способным произвести

выброс.

В мировой практике при достаточно

хорошо изученных геологических условиях в некоторых случаях бурили при

постоянном газировании раствора. Отдельные линзы при этом разрежаются

с непрерывной циркуляцией раствора, длящейся до нескольких суток. Считается, что

концентрация газа до 70 % безопасна в отношении

возникновения выбросов. Опыт бурения с

постоянным газированием раствора имеется и в СНГ. Однако для

осуществления такого бурения требуется перестраивать технологию буровых

работ в соответствии с принципами "сбалансированного"

бурения.

Газ может поступать в раствор

вместе с выбуренной породой при проходке газонасыщенных пластов и

наличии запаса противодавления. В этом случае остановка бурения

приводит к прекращению поступления газа в циркулирующий буровой

раствор.

Часто выход газированного

раствора наблюдается при восстановлении циркуляции после проведения

спускоподъем-ных операций. Причиной этого могут служить чрезмерное

снижение давления во время подъема бурильной колонны или физико-химические

превращения в буровом растворе, приводящие к поступлению

определенного объема газа в скважину.

Наличие газа только в забойной

пачке, наблюдаемое после спуска бурильной колонны и промывки, обычно не

приводит к выбросу. Однако в случае снижения давления в бурильных трубах и

расплескивания бурового раствора вымывать газовую пачку следует при

закрытом устье через регулируемый дроссель.

Если отмечается поступление газа

в буровой раствор, то содержание его

должно постоянно контролироваться. Для этого могут быть

использованы станции контроля за бурением или газокаротажные станции.

Сведения о концентрации газа, ее изменениях представляют основу для

принятия обоснованного решения о дальнейшей технологии

бурения.

Когда содержание газа

контролируют по плотности бурового раствора, то дебит газа в

атмосферных условиях можно найти по формуле

STi = СМРо/Ргр - 1).

(4-1)

где Q — подача насосов;

р0, р,р — плотность негазированного и газированного

растворов.

234 |

||

|

|

||

|

|

||

|

Содержание газа в единице объема

раствора в восходящем потоке газа, приведенное к нормальным

условиям,

а„ = gJQ-

(4.2)

Появление газа в буровом

растворе, хотя и снижает его плотность у устья, но, как было показано

ранее, обычно не приводит к существенному падению давления на забое.

Поэтому нет оснований рассматривать насыщение раствора газом как

причину выброса. Скорее наоборот, газирование раствора должно

рассматриваться как признак появления условий поступления газа в

скважину.

Выход из скважины газированного

раствора, сопровождающийся повышением уровня в приемных емкостях,

требует повышения плотности бурового раствора и принятия мер по ликвидации

начавшегося проявления.

Изменения давления на буровых

насосах. Плотность пластовых флюидов, поступающих во время

проявления в скважину, ниже плотности бурового раствора. В связи с

этим существовавший ранее баланс давлений в кольцевом пространстве и

бурильных трубах нарушается. Особенно это характерно для

газопроявлений. Но поскольку кольцевое пространство и бурильные трубы

представляют систему сообщающихся сосудов, то происходит новое

перераспределение давлений за счет снижения давления на буровых

насосах.

В этом случае уменьшение давления

в нагнетательной линии

Др = д1Ф(р - рФ).

где 7ф — высота столба

флюида в кольцевом пространстве; р, рф — плотность бурового

раствора и пластового флюида соответственно.

Если в скважину поступил газ, то

по мере его подъема высота столба увеличивается в результате

расширения и давление на насосах постоянно снижается. Снижение

давления в случае поступления большой массы газа может быть

существенным.

При высоких значениях пластового

давления и продуктивности пласта возможно не снижение, а повышение

давления в бурильных трубах. Повышение давления в этих случаях возникает

непосредственно в момент притока флюида и обусловлено быстрым изменением

забойных условий и ростом гидродинамических сопротивлений в затрубном

пространстве. Отмечается связь между увеличением давления на стояке в

начальные моменты выброса и его интенсивностью.

235 |

||

|

|

||

|

|

||

|

Если наблюдается только снижение

давления на насосах, то это еще не свидетельствует о слабой интенсивности

проявлений. Снижение давления может быть вызвано движением газовой

пачки, поступившей во время подъема бурильной колонны в результате

свабирования.

Объем доливаемого и

вытесняемого раствора при спуско-подъемных операциях. Известно, что

большинство газонеф-теводопроявлений и выбросов связано со

спускоподъемными операциями, во время которых снижается давление на забой

и становится возможным поступление пластовых флюидов в

скважину.

Во время подъема бурильной

колонны забойное давление уменьшается в результате снижения уровня

бурового раствора в скважине и колебаний гидродинамического давления,

вызываемого движением труб.

Поступление флюида из пласта в

процессе спускоподъем-ньгх операций своевременно обнаруживается при

постоянном контроле за уровнем раствора в скважине, объемом

доливаемого и вытесняемого бурового раствора в сопоставлении с

объемом поднятых или спущенных труб.

Проявление, начавшееся в процессе

подъема бурильной колонны, распознается по уменьшению объема бурового

раствора, доливаемого в скважину, по сравнению с объемом металла бурильных

труб, извлекаемых из скважины, и объемом бурового раствора,

остающегося на внутренних стенках труб в виде пленки. Если для очистки

труб не используют обтираторы, то следует учитывать и объем пленки на

наружной поверхности труб. Не допускается уменьшение объема доливаемой жидкости по сравнению с

контрольным более чем на 1 м3.

Фактический объем доливаемого в

затрубное пространство бурового

раствора может быть определен с помощью мерной емкости,

оборудованной устройством для измерения уровня. Объем емкости должен быть

в 1,2—1,5 раза больше объема,

занимаемого бурильной колонной в скважине, т.е. она должна быть

такой, чтобы после подъема пяти свечей показание уровнемера изменилось бы

не менее чем на два деления. Целесообразна схема долива, при которой

раствор в скважину подается центробежным насосом, а избыток его по сливной

трубе возвращается в мерник. По этой же трубе сливается в мерник раствор,

вытесняемый из скважины при спуске труб. Подобная схема долива все более

широко распространяется на практике.

В процессе спуска бурильной или

обсадной колонны при-

236 |

||

|

|

||

|

|

||

|

знак проявления — увеличение

объема бурового раствора в приемной

емкости против расчетного объема вытеснения. Если вытесняемый объем

превышает расчетный и в скважине не прекращается перелив, то это

свидетельствует о поступлении пластового флюида в ствол скважины.

Объем вытесняемой жидкости при спуске труб можно контролировать по

объему бурового раствора в одной из приемных емкостей (остальные должны

быть отключены от желобной системы). Увеличение объема в приемной емкости

на 1 м3 по сравнению с контрольным объемом указывает на

начало проявления. Объем вытесняемой жидкости сверяется с контрольным

после спуска каждых 10 свечей.

Изменение показателей свойств

бурового раствора. При поступлении пластового флюида в ствол бурящейся

скважины происходит изменение показателей свойств бурового раствора:

плотности, водоотдачи, вязкости, статического и динамического

напряжения сдвига, удельного сопротивления, концентрации хлоридов и

др. Указанные здесь признаки имеют значение при слабых проявлениях, когда

приток из пласта длительное время остается ниже разрешающей способности

установленных средств распознавания выбросов или при их отсутствии.

Следует иметь в виду, что причиной отклонения свойств буровых растворов от заданных

значений могут быть и другие факторы. Поэтому более достоверно

судить о проявлении можно по изменению нескольких показателей

одновременно. Это следует также из того, что информативность

перечисленных показателей различна.

Информация об изменениях

показателей свойств бурового раствора поступает на поверхность с

запаздыванием на время, требующееся для продвижения забойных пачек к

устью скважины. |

||

|

|

||

|

4.1.2. ПРИЧИНЫ ПОСТУПЛЕНИЯ

ПЛАСТОВЫХ ФЛЮИДОВ В СКВАЖИНУ ПРИ БУРЕНИИ

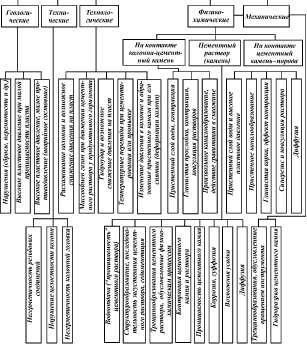

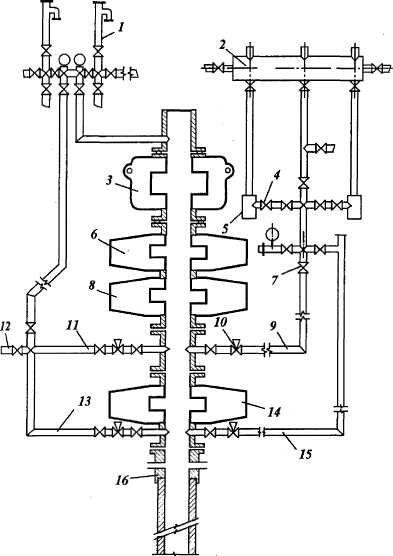

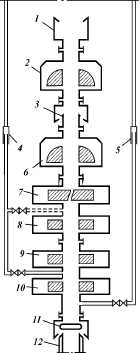

В процессе проводки скважины

пластовые флюиды постоянно поступают в скважину, в том числе при

превышении забойным давлением рш6 пластового

рпд. Систематизация причин ГНВП представлена на рис.

4.3.

Конечно, поступление флюидов из

пласта в скважину при превышении забойным давлением пластового практически

не может привести к созданию

предвыбросовой ситуации. Од-

237 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||

|

Снижение давления на газонасыщенный

пласт |

Без снижения давления на газонасыщенный

пласт |

|||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

J_ |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Геологические причины

(недостаточная изученность района) |

Технологические

причины |

|||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Пустоты,

заполненные

газом |

Низкая плотность

жидкости |

Ошибка в

проекте |

Недостаточная

дегазация |

Установка

ванн |

Поступление, газа со

шламом |

|||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Тектони ческие

нарушения |

Зависание -

фильтрация

или

контракция |

Высокое

значение

СНС |

Простой жважины

без |

Наличие проницаемых

коннекторов |

Диффузия |

|||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Поглощение и

гироразрыв

пласта |

Гидродинами ческий

эффект |

скорости

СНО |

Высокое

значение СНС

и

вязкости |

Малый

кольцевой

зазор |

Гравитационное взаимо

действие |

|||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Зоны А ВИД |

Поршпевапие |

|

Капиллярные

перемещения |

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Падение

уровня

жидкости |

скважины при

подъеме |

Поглощение

жидкости |

Гидроразрыв

пласта |

|||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

J

L |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Понижение

давления под

долотом |

Разрушение

обратного

клапана |

Высокое

СНС |

Переутяжеле-иие

жидкости |

_ Контракция |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Искусственные зоны

АВПД |

Перетоки

после

крепления |

Высокие

скорости

спуска |

Нарушение

обсадной |

Седиментация |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Перетоки в

открытых

стволах |

Отклонения •)т проектной

конструкции |

Ошибки в

проектах

конструкции |

||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

Рис. 4.3. Систематизация причин

газонефтепроявлений при бурении скважин |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

нако даже незначительное по

объему поступление газа из пласта может привести к некоторому снижению

забойного давления и возникновению опасности пожара при дегазации бурового

раствора на устье. Вместе с тем подобные поступления газа в буровой

раствор при рзаб > рпл очень часто дают повод для

его утяжеления. Ниже рассмотрены причины поступления в буровой

раствор пластовых флюидов и показана целесообразность немедленного

утяжеления раствора при первых признаках ГНВП.

Причинами поступления пластовых

флюидов в скважину могут являться: капиллярный переток; переток за счет

осмоса; поступление пластового

флюида с выбуренной и обва- |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

238 |

||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||

|

|

||

|

лившейся

породой; гравитационное замещение; диффузия газа; контракционный и

фильтрационно-депрессионный эффекты.

Капиллярный переток.

Обусловлен капиллярным противотоком при поступлении фильтрата

раствора в пласт. Однако поступление флюидов в скважину за счет

капиллярного перетока столь незначительно, что не может быть

замечено. Кроме того, переток может возникнуть при наличии поровых

каналов диаметром до 1 мкм, капиллярное давление в которых способно вытеснить нефть или газ из

пласта в скважину. В каналах большего диаметра капиллярные

силы слишком малы, и флюиды оттесняются по ним фильтратом бурового

раствора в глубь пласта.

Переток за счет осмоса.

При осмотическом перетоке флюидов через полупроницаемую перегородку (в

данном случае — фильтрационная корка) не происходит существенного

накопления пластового флюида в стволе скважины, которое могло бы быть

замечено на поверхности.

Поступление пластового флюида

с выбуренной и обвалившейся породой. Когда буровой раствор

попадает на свежую поверхность

породы, только что вскрытой долотом, то за тот короткий промежуток,

за которым следует новый срез породы долотом, фильтрат бурового раствора

не успевает вытеснить пластовые флюиды из открывшихся пор и трещин и

протолкнуть их в пласт. Таким образом, обломки выбуренной породы,

выносимые раствором на поверхность, содержат пластовые

флюиды.

В результате многочисленных

наблюдений установлено, что при разбуривании газосодержащих пород

повышение механической скорости проходки приводит к увеличению содержания

газа в буровом растворе. Каких-либо признаков поступления жидких флюидов

вместе с выбуренной породой практически не отмечено.

Содержание газа в буровом

растворе (С, %) может быть рассчитано по формуле

Q _ vmkD

С1Рзаб

и

3)

4Ор ' |

||

|

|

||

|

где vM — механическая

скорость проходки, м/с; D — диаметр скважины, м; Ct —

содержание газа в породе, %; рш6, ру —

соответственно забойное и устьевое давления, МПа; Q — объемная

скорость потока бурового раствора в затрубном пространстве,

м3/с. |

||

|

|

||

|

239 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Данные о содержании газа в

буровом растворе на выходе из скважины (ру = 0,1 МПа) для

условий бурения долотом диаметром 215,9 мм при подаче насосов

25-10"3 м3/с в породах с открытой пористостью,

равной 20 %, в зависимости от механической скорости проходки, представлены

в табл. 4.1, где Арзаб — снижение забойного давления; рвых,

рисх — плотность

бурового раствора на выходе из скважины и исходная — при

подаче в скважину; w — суммарный объем поступившего в течение 1 ч

газа, приведенный к забойным условиям.

Видно, что при повышении

механической скорости проходки за счет поступления газа с выбуренной

породой плотность бурового раствора на выходе из скажины значительно

снижается. Однако при этом почти не снижается забойное давление. Так, даже при 80%-ном содержании

газа и рзаб = = 100 МПа, последнее снижается всего на

2,7 МПа.

Таким образом, при ограничении

механической скорости проходки надо исходить не из опасности снижения

забойного давления, а из возможной подачи дегазационной

установки, а также необходимости предупреждения пульсаций

бурового раствора на устье вследствие выхода пузырьков газа из

скважины.

Чтобы представить себе объем

газа, который может поступить из

пласта с низкой проницаемостью при депрессии на пласт, рассмотрим

следующий пример. Если предположить, что поступление газа обусловлено

депрессией, равной 1 МПа, и вскрыт газоносный пласт толщиной 0,1 м с

проницаемостью 1-10"15 м2 и контуром питания не

более 10 м, то в течение 1 ч в скважину может поступить всего 0,2

м3 газа. Вполне очевидно, что поступление газа из

низкопроницаемо- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

4.1 Изменение

плотности бурового раствора при выходе его из

скважин |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

240 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

го пласта за счет депрессии будет

существенно большим, чем поступление его с разбуренной породой даже при

очень высоком показателе открытой пористости.

В связи с указанным вскрытие

газоносных низкопроницаемых пластов малой толщины с репрессией

считается предпочтительным. При вскрытии с депрессией нефте- и

водоносных пластов с низкой проницаемостью поступление в раствор

нефти или воды может быть не замечено, но растворенный в них газ будет газировать

буровой раствор, а объем этого газа может быть сопоставим с

объемами газа, поступающего с выносимой породой.

Расчеты показывают, что если в

буровом растворе объемом 100 м3 есть 5—10 % нефти, то

поступление 2 —3 м3 нефти за время цикла циркуляции из

пласта толщиной 1 м с проницаемостью (1 —2)-10~14 м2

не будет зафиксировано ни по показаниям плотномера, ни по данным

центрифугирования, а поступление 2 — 3 м3 пластовой воды,

кроме того, практически не изменит показателя фильтрации раствора. Даже

поступление 2 —3 м3 рапы в буровой раствор, подготовленный

для вскрытия рапопроявляющих пластов, не может быть обнаружено ни по

показаниям плотномера, ни по значению показателя фильтрации, ни по

результатам замера вязкости. В то же время добавление 2 —3 м3

жидкости к объему циркулирующего раствора однозначно фиксируется с

помощью уровнемера как поступление пластового флюида.

Учет известных факторов,

способствующих переходу газа из породы в скважину при разбуривании

газоносных горизонтов, сложен и пока не поддается точному

определению. Однако с известными допущениями можно определить

количество газа, переходящее в скважину в процессе

бурения.

Более точно объем газа,

поступающий в скважину, может быть определен следующим образом. Очевидно,

рассматриваемое его количество прямо пропорционально скорости

разбуриваемого газового горизонта и объему выбуренной и

обвалившейся породы: чем выше коэффициент кавернозности, тем больше

попадает газа в скважину (пропорционально квадрату диаметра вновь

образованного ствола и высоте каверны).

Количество газа, попадающее при

этом в единицу объема бурового раствора, обратно пропорционально его

скорости циркуляции. При этом можно записать: |

||

|

|

||

|

2

О = — KvM — n(l - a)(l -

р)(Фг + q>HvH +

q>BvB) —.

(4.4)

4

%

в |

||

|

|

||

|

241 |

||

|

|

||

|

|

||

|

Здесь Q — количество газа,

поступившего в единицу объема бурового раствора при разбуривании

пород в единицу времени; D — диаметр долота; К — коэффициент

кавернозно-сти; vM — механическая скорость бурения;

vp — скорость циркуляции глинистого раствора; п —

коэффициент вскрытой пористости пород (он обычно меньше общей, но

больше эффективной пористости); а — количество связанной в породах

воды; р — коэффициент проникновения фильтрата бурового раствора

(воды) (он определяется как отношение скорости vB

проникновения фильтрата (воды) в породу на забое в направлении бурения к

механической скорости vM бурения vH/vM);

если vH a vM, то поступление газа в скважину

практически исключается (за вычетом невытесненного газа и газа,

заключенного в части закрытых пор); фг, фн,

фв — соответственно газо-, нефте и водонасыщение (доли

пористого пространства, занятые газом, нефтью, водой); vH,

vB — объемы газа, содержащегося в растворенном состоянии в

единице объема нефти или воды, приведенного к условиям (температуре и

давлению) пласта; фн, vH — растворенный и

конденсированный газ; Вт — объемный коэффициент

газа, равный объему, занимаемому 1 м3 данного газа при

температуре Т и давлении р пласта,

5Г = 0,00378

-z,

р

где z — коэффициент сжимаемости

газа, равный отношению объема реального газа к объему идеального при

одинаковых температуре и давлении.

При фг = 1 и

фв = 0 формула (4.4) значительно упрощается.

Если пренебречь отклонениями от

закона Генри при высоких давлениях, величины vH и

vB для конкретной пластовой температуры можно приближенно

определить по коэффициентам растворимости газов в нефти и воде и по

пластовому давлению.

Пластовые флюиды в забойных

условиях, попадая в буровой раствор, остаются практически в тех же

агрегатных состояниях, в которых они пребывали в породах. При подъеме

вместе с глинистым раствором в результате уменьшения давления часть

находившихся в состоянии конденсации углеводородов начинает

переходить в газообразное состояние.

Подсчитаем весьма ориентировочно

количество газа, попадающее во время бурения газового объекта в

скважину, при следующих допущениях:

фг = 1; а = 0; р = 0.

242 |

||

|

|

||

|

|

|||

|

Примем диаметр долота равным 254

мм, скорость проходки 5 м/ч,

объемную скорость циркуляции 30 л/с при п = = 25 %.

Будем считать, что газ представлен метаном, коэффициент растворимости

которого в воде составляет 0,03. Примем, что растворимость метана в глинистом

растворе равна 0,03 (хотя она будет, несомненно, меньше вследствие

минерализации пластовыми водами, наличия твердой фазы и

т.д.).

Приблизительный расчет

показывает, что при приведенных данных и допущениях количество

поступившего в скважину газа составит 55 см3 за 1

ч. Если допустить, что поры пласта заполнены водой с растворенным в ней

газом, количество газа,

поступившее в скважину, будет значительно меньше 16 см3

за 1 ч. Естественно, с уменьшением скорости проходки vM в

газовом горизонте до 2,5 м/ч скорость поступления газа в последнем

случае снизится до 8 см3/ч.

При равномерной скорости проходки

и известной подаче насосов можно определить снижение плотности бурового

раствора на поверхности в результате одного цикла

циркуляции.

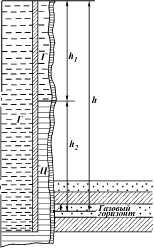

На рис. 4.4 показано снижение

плотности бурового раствора в зависимости от скорости проходки и

подачи насосов (глубина скважины 1000 м) при начальной плотности раствора

1,2 г/см3.

Часто газ попадает в скважину из

глин.

Из формулы (4.4) следует, что

количество поступающего в единицу времени газа пропорционально

механической скорости бурения.

Однако данные практики весьма

противоречивы, и количество газа в одних случаях больше, в других —

меньше, хотя условия бурения примерно одинаковы. Так, по

данным, |

|||

|

|

|||

|

Рис. 4.4. График изменения

плотности бурового раствора в зависимости от механической скорости

бурения и подачи насосов, л/с: 1 - 30; 2 - 20; 3 - 10;

4-5; 5 -2 |

§0,2 |

||

|

0 2 4 6 8 10 12 14 16

Механическая скорость бурения, м/ч

243 |

|||

|

|

|||

|

|

||

|

фильтрация

газа в скважину при скорости бурения 6 м/ч почти не происходила и, наоборот, при

скорости в 10 раз меньшей

количество поступающего в скважину газа было большим. Согласно М.Л.

Сургучеву, при малых скоростях бурения (0,75 — 1,50 м/ч) газ в растворе не

был обнаружен.

Столь противоречивые данные

объясняются тем, что в приведенных экспериментах количество поступающего в

скважину газа мало зависело от скорости бурения.

Результаты повышения содержания

газа в буровом растворе при увеличении скорости проходки в

продуктивном газовом пласте следующие: долото диаметром 243 мм,

объемная скорость циркуляции бурового раствора 30 л/с,

пористость и коэффициент насыщения продуктивного горизонта

соответственно составляют 20 и 0,8 %, пластовое давление 10,0

МПа.

Зависимость содержания газов

С2 — С4, образующихся из газоконденсатов, в восходящем потоке

бурового раствора (Н.И. Легтев) от скорости бурения продуктивного пласта

имеет следующий вид:

Содержание газов в буровом растворе,

%........................... 2,1 8,6 17,2

Скорость бурения,

м/ч............................................................... 3 12 24

Содержание газов С2 —

С4, приведенных к нормальным

условиям в буровом растворе,

%............................................. 5,4 10,8 21,5

Скорость бурения,

м/ч............................................................... 3 6 12

Е.М. Геллером получены данные по

ряду месторождений, на скважинах которых проводился газовый каротаж. Для

построения точек на газокаротажной диаграмме выбирался максимум,

соответствующий максимуму одного из продуктивных горизонтов.

Фактическое содержание газа в растворе Q определялось как среднее

арифметическое из всех точек этого максимума. Привязка интервала к

определенной глубине осуществлялась по электрокаротажу. Для этого

интервала находились скорость бурения vM и средняя подача

насосов. Определяли количество кубических сантиметров газа,

поступающего из выбуренных пород, на каждый литр бурового раствора,

прошедшего через забой (рис. 4.5).

Полученная зависимость отношения

фактического Q и теоретического Оп содержания газа

(Q/QJ от механической скорости бурения vM характеризует

действительный режим обогащения газом бурового раствора на забое бурящейся

скважины.

Видно (см. рис. 4.5), что

обогащение бурового раствора происходит не только за счет попадания газа

из разбуренных

244 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||

|

»°?» ■»■»■»■/. ,л |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

/ 2 3 4 5 6 7 8 9 10 11 12 19 20 v,

м/ч

Рис. 4.5. Содержание газа в

растворе в зависимости от скорости проходки.

Елшанка: 1 - башкирский

ярус, верхняя часть; 2 - угленосная свита; 3 - ве-

рейский горизонт; 4 -

башкирский ярус, нижняя часть;

Песчаный Умет: 5 - башкирский

ярус, нижняя часть; 6 - угленосная свита;

7 - турнейский ярус;

Соколова гора: 8 -

башкирский ярус, нижняя часть; 9 - пашийская свита;

10 - живетский

ярус |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

пород. В противном случае

зависимость Q/Qn от vM выражалась бы

прямой линией, параллельной оси абсцисс (с некоторыми незначительными

отклонениями, так как Q * Qu). В действительности при

небольшой скорости проходки фактическое количество газа в буровом

растворе больше того, которое можно извлечь из разбуриваемых пород.

При механической скорости 0,5 — 0,6 м/ч зависимость достигает

максимального значения.

Избыточный газ сверх

"теоретического" мог проникнуть в скважину другими путями.

Увеличение плотности бурового

раствора не всегда приводит к предотвращению поступления пластовых

флюидов в ствол скважины. Известны случаи, когда газ в небольших

количествах поступает на забой при рисх = 2,20-5-2,30

г/см3. Поступление рапы также не удается предотвратить

повышением плотности бурового

раствора. Известен случай, когда при рисх = 2,50-5-2,55

г/см3 рапа продолжала поступать в скважину.

Гравитационное замещение.

Гравитационное замещение бурового раствора пластовыми флюидами

возможно только при наличии в породе вертикальных трещин с раскрытием

более 2 мм. Кроме того, такое замещение происходит при равенстве забойного

и пластового давлений.

245 |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Предположение о том, что на

практике может создаваться ситуация, при которой рш6 >

рпд, и при этом значительно возрастает скорость

гравитационного замещения, неверно, потому что в таких условиях возникают

поглощения бурового раствора. |

||

|

|

||

|

4.1.3. УСЛОВИЯ ВОЗНИКНОВЕНИЯ

ГНВП ПРИ РАЗЛИЧНЫХ ОПЕРАЦИЯХ, ПРОВОДИМЫХ ПРИ БУРЕНИИ

СКВАЖИН

Современная технология

предусматривает бурение скважины, как правило, при рза6

> рпд. Однако соотношение это нарушается по ряду

причин:

вскрытие пласта с более высоким,

чем ожидалось, пластовым давлением;

падение р^б ниже проектного из-за

нарушения технологии бурения;

нестабильность используемых

буровых растворов;

фильтрационный и контракционный

эффекты;

снижение уровня бурового

раствора, вызванное его поглощением;

поломка обратного

клапана.

Полностью избежать возникновения

этих ситуаций при существующей практике буровых работ невозможно.

Следовательно, при проводке скважин всегда существует

потенциальная опасность ГНВП. Проявления, обнаруженные

заблаговременно, могут быть быстро ликвидированы. Трудоемкость работ

по ликвидации ГНВП зависит в основном от количества поступивших в скважину пластовых флюидов

и по мере его увеличения возрастает.

Основными причинами, по которым

пластовое давление может быть выше

забойного, что неизбежно приводит к ГНВП, являются:

уменьшение гидростатического

давления за счет снижения плотности бурового раствора, поступления в

циркулирующий раствор жидкости меньшей плотности, недостаточная

дегазация бурового раствора;

падение гидростатического

давления за счет снижения уровня бурового раствора в скважине (поглощение

бурового раствора, недолив раствора в скважину при подъеме бурильной

колонны);

отрицательное гидродинамическое

давление, возникающее

246 |

||

|

|

||

|

|

||

|

при спускоподъемных операциях,

усиливающееся за счет эффекта поршневания;

нестабильность бурового раствора

(снижение плотности раствора, находящегося в скважине, за счет осаждения

твердой фазы);

эффекты фильтрации и контракции в

сочетании с особенностями структурно-механических свойств бурового

раствора;

погрешности в определении

пластового (порового) давления.

Условие, при котором возникает

проявление в процессе бурения или промывки, может быть записано

как:

Рпл > Рг + Ргс

(4-5)

где рг —

гидростатическое давление, создаваемое столбом бурового раствора;

ргс — гидравлические потери в затрубном пространстве

скважины.

Условие, при котором возникает

проявление при подъеме колонны труб, может быть выражено

формулой

Рпл > Рг - ЛРдп - ЛРст - ЛЛрд,

(4.6) |

||

|

|

||

|

где Ардп —

гидродинамическое давление (отрицательная составляющая),

обусловленное подъемом колонны труб, МПа; Лрст — снижение

статического давления на забой скважины, обусловленное выходом твердой

фазы из взвешенного состояния и временем нахождения бурового раствора

в неподвижном состоянии, МПа; АЛ — глубина опорожнения затрубного

пространства, м; д — ускорение

свободного падения, м/с2; р — плотность бурового

раствора, кг/м3.

В литературе фигурирует только

одна формула, по которой можно рассчитать снижение давления во время

подъема колонны труб:

Арда=4^-,

(4.7) |

||

|

|

||

|

где dH — наружный

диаметр труб, м.

Снижение давления против

гидростатического при подъеме колонны труб также может быть

обусловлено изменением скорости подъема (обратный гидравлический удар) при

преодолении воздействия статического напряжения сдвига на этапе

начала движения, а также в связи с гидравлическими потерями при движении

колонны труб вверх с равномерной скоростью.

247 |

||

|

|

||

|

|

||

|

Для момента начала движения

гидродинамическое давление может быть определено по формуле

(4.8) |

||

|

|

||

|

где vc — скорость

распространения ударной волны по за-трубному пространству скважины, м/с;

v — достигнутая скорость движения труб за время

распространения ударной волны от

забоя до устья скважины, м/с; v0 — начальная

скорость движения колонны труб, м/с; 1 — длина колонны

труб, м; ST, SK — площадь поперечного сечения

соответственно трубы и затрубного пространства,

м2.

При равномерном движении колонны

труб вверх снижение давления может быть оценено по формуле Дарси —

Вейсбаха с учетом скорости движения жидкости: |

||

|

|

||

|

где

vT — объем труб, поднятых из скважины за время t (в секундах), м3; к —

коэффициент гидравлических сопротивлений.

Измерения на забое, сделанные с

помощью телеметрической системы,

показали, что при подъеме колонны труб с глубины 2020 — 2235 м

изменение давления составило 0,17 — 0,74 МПа при рг =

25,5-5-27,2 МПа. Расчеты по формуле (4.8) для 0 = 50 Па, vc =

1000 м/с и v = 0,2-5-0,4 м/с хорошо совпадают с результатами

измерений забойного давления. Расчеты по формуле (4.9) дают

заниженные значения по сравнению с фактическими измерениями.

По-видимому, наибольшее снижение давления при подъеме колонны труб

наблюдается в начальный момент движения.

При расчетах по предложенной

формуле рекомендуется принимать скорость распространения ударной волны по

за-трубному пространству для обсаженного ствола, заполненного водой,

равной 1350 м/с, и буровым раствором — 1100 м/с. Для необсаженного ствола,

заполненного буровым раствором,

vc = 800 м/с.

ГНВП при спуске колонны труб

обусловлены снижением гидростатического давления в неподвижной части

бурового раствора в связи с понижением гидродинамического давления при

торможении колонны труб.

Условие, при котором возникает

проявление при спуске труб, может быть выражено формулой

248 |

||

|

|

||

|

|

||

|

Рпл > Рг - АРст - АРдс

(4.10)

где Ардс —

гидродинамическое давление (отрицательная составляющая),

обусловленное торможением при спуске колонны труб.

Значение Арст по мере

спуска труб уменьшается.

Измерения значений

гидродинамического давления при спуске бурильной колонны показали, что за

счет него общее давление в скважине может и увеличиваться, и уменьшаться.

Анализ результатов исследований показал, что снижение давления не

превышает 5 % значения гидростатического давления, рассчитанного по

глубине погружения труб. При спуске труб со скоростью 1,0 — 3,0 м/с

гидродинамическое давление (отрицательная составляющая) следует определять

по формуле

Дрдс = (0,05*0,02)

р'т,

(4.11)

где р'т —

гидростатическое давление на глубине погружения бурильной

колонны.

При спуске труб со скоростью

менее 1 м/с Ардс = 0,01 р'т.

При отсутствии циркуляции ГНВП

обусловлены нестабильностью бурового раствора, в связи с чем условия

их возникновения можно выразить формулой

Рпд > Рг - ЛРст-

(4.12)

Снижение давления столба бурового

раствора, находящегося в покое, обусловлено нестабильностью свойств

раствора в сочетании с фильтрационными и контракционными эффектами. По мере роста статического

напряжения сдвига темп падения и значение забойного давления

снижаются. На основании имеющихся результатов экспериментальных

исследований можно предложить следующую формулу для определения

снижения давления в случае, когда 0 < 200 дПа за 1 мин, для периода

покоя до 10 ч:

Арст = (0,02*0,05) Ни рд,

(4.13)

где Ни — высота

столба бурового раствора, остающегося в покое.

Для случая 0 > 500 дПа за 1

мин снижение давления столба бурового раствора не происходит. Для

уточнения предложенных зависимостей необходимо провести

дополнительные экспериментальные исследования.

Количество поступающего из пласта

флюида в единицу времени в начальный момент проявления может быть

оцене-

249 |

||

|

|

||

|

|

||

|

но по тем же параметрам, что и

дебит скважины. Следовательно, интенсивность ГНВП зависит от

депрессии на пласт, проницаемости и толщины вскрытой части проявляющих

пластов, а также от вида флюида.

При малых объемах флюида,

поступающего в скважину, например газа, вследствие низкой проницаемости

коллектора забойное давление возрастает до тех пор, пока

структурированный раствор будет выдерживать воздействие

возникающего избыточного давления. Поступление газа в скважину

может прекратиться, если забойное давление станет равным пластовому

или превысит его. В этих случаях при промывке скважины после остановок

поступивший в скважину пласто-вый флюид вымывается с забоя в виде

газированной пачки.

Если

поступление флюида (чаще всего газа) в скважину при отсутствии циркуляции обнаруживается

только при промывке после

спуска бурильной колонны во время выхода с забоя газированной пачки, то подобное

проявление чаще всего не

требует повышения плотности бурового раствора.

Поступление пластового флюида в

скважину при бурении, приводящее к повышению уровня бурового раствора в

приемных емкостях, следует считать явлением опасным и требующим

увеличения плотности раствора. |

||

|

|

||

|

4.1.4. О ПРИРОДЕ ГАЗИРОВАНИЯ

БУРОВЫХ РАСТВОРОВ

Газ, попавший в буровой раствор,

может находиться в нем в растворенном или свободном

состоянии.

Газ в свободном состоянии

схематично можно рассматривать в виде шара, находящегося под

воздействием определенного внешнего давления. При движении бурового

раствора вверх давление на газовый шар будет уменьшаться, и он

увеличится в объеме.

Система, в которой газовые

пузырьки (шары) свободно распределены, относится к эмульсии газа в

жидкости.

Сильно концентрированные эмульсии

называются пенами, в которых большая поверхность жидкости соприкасается с

газообразной фазой, поэтому такая

система, стремясь уменьшить свою поверхность раздела, неустойчива.

В пенистой жидкости устойчивость пузырьков равна нулю. При сближении

пузырьков жидкость вытесняется из пограничных пленок; происходит

коалесценция. Для растворов устойчивость пен зависит от концентрации

растворенного вещества.

250 |

||

|

|

||

|

|

||

|

Максимум устойчивости наблюдается

уже при малых концентрациях, когда адсорбционный слой еще не насыщен.

Если поверхностная прочность раствора большая, максимум устойчивости

сдвигается в сторону больших концентраций.

Большие пузырьки газа или

воздуха, попавшие в буровой раствор, могут диспергироваться, что зависит

от режима движения раствора. Чем больше раздроблен пузырек воздуха, тем

труднее он подвергается дальнейшей диспергации. При движении бурового

раствора с растворенным газом образуется большое количество пузырьков

вследствие резкого снижения давления.

Буровой раствор в зависимости от

физико-механических свойств удерживает различное количество газа.

Выделение газовых пузырьков также определяется указанными свойствами

раствора. Буровые растворы, обрабатываемые некоторыми химическими

реагентами, могут содержать весьма высокое количество газа (воздуха) — от 25 до

30 % и даже больше.

Продвижение газовых пузырьков

относительно бурового раствора обусловливается рядом факторов, в основном

небольшими их размерами и большими значениями напряжения сдвига

бурового (глинистого) раствора.

Максимальный диаметр

dmax шара газового пузырька, удерживаемого буровым раствором,

определяется статическим напряжением сдвига последнего:

dmax=6e/gp,

(4.14)

где р — плотность бурового

раствора; dmax — диаметр пузырьков в форме шара; 0 —

статическое напряжение сдвига раствора.

Из (4.14) следует, что с

увеличением напряжения сдвига бурового раствора и уменьшением

плотности затрудняется очистка бурового раствора от

газа. |

||

|

|

||

|

4.1.5. ПОСТУПЛЕНИЕ ГАЗА В

СКВАЖИНУ ПРИ БУРЕНИИ (СНИЖЕНИЕ ДАВЛЕНИЯ НА ПЛАСТ)

В процессе буровых работ

давление на пласт может снижаться. Причиной тому являются различные

факторы.

1. Несоответствие значений

плотности бурового раствора условиям бурения. Оно возникает после

появления в разрезе

253 |

||

|

|

||

|

|

||

|

горизонта с высоким пластовым

давлением или постепенного насыщения бурового раствора газом, оставшимся

незамеченным.

2. Поступление газа в скважину вследствие

снижения давления на

пласт в результате поглощения бурового раствора при бурении. Газопроявления, переходящие в

открытые фонтаны, при

поглощении бурового раствора главным образом вышележащими пластами происходят

часто.

3. Недолив скважины. При определенных

реологических свойствах

бурового раствора и скорости подъема инструмента снижение давления на пласт происходит

вследствие эффекта поршневания.

При подъеме инструмента давление снижается всегда, однако не отмечено

случаев возникновения

выбросов только за счет действия одного этого фактора.

По промысловым данным видно, что

давление на пласт снижается в основном за счет недолива скважины при

подъеме инструмента.

Наиболее часты случаи поступления

газа в скважину после небольших остановок с последующим подъемом

инструмента.

4. Снижение давления может быть весьма резким в

случае высокой скорости подъема колонны при наличии в скважине

высоковязких буровых растворов

с большими значениями статического напряжения

сдвига. |

||

|

|

||

|

4.1.6. ПОСТУПЛЕНИЕ ГАЗА В

СКВАЖИНУ ВСЛЕДСТВИЕ ФИЗИКО-ХИМИЧЕСКИХ И МЕХАНИЧЕСКИХ ПРОЦЕССОВ В СИСТЕМЕ

БУРОВОЙ РАСТВОР -ФЛЮИД ПЛАСТА

Проникновение газа в буровой

раствор скважины как функция

различных физико-химических процессов — одна из основных

причин газирования буровых растворов. Однако, кроме диффузионных

процессов, другие процессы, за небольшим исключением, не изучались и не

рассматривались. Природа газирования буровых растворов недостаточно

изучена, а многие аспекты этой проблемы далеки от разрешения. Тем не

менее некоторые из них могут быть оценены. |

||

|

|

||

|

254 |

||

|

|

||

|

|

||

|

Поступление газа (и других

флюидов) в скважину вследствие диффузии

Часто насыщение бурового раствора

газом связывается с его диффузией. Для безопасного вскрытия газовых

горизонтов при бурении плотность бурового раствора выбирается из расчета

превышения гидростатического давления над пластовым. Превышение

составляет 15 — 20 %. Таким образом, в течение всего процесса

бурения заглинизирован-ные газовые пласты находятся под избыточным

давлением столба жидкости. Это не исключает возможности поступления

газа из пласта в скважину в результате диффузии.

По мнению многих отечественных и

зарубежных исследователей, главнейшей причиной проникновения газа в

скважину (в раствор), не закрепленную обсадной колонной, или в

заколонное пространство выше цементного кольца является диффузия газа в

раствор, и она происходит даже в том случае, когда противодавление

столба бурового раствора больше давления газа в пласте. Поэтому считают,

что в ряде случаев заполнение заколонного пространства тяжелым буровым

раствором не может гарантировать от проникновения газа.

Диффузия — это явление

проникновения двух или нескольких соприкасающихся веществ друг в

друга. Собственно процесс диффузии газа заключается в том, что он

переходит из газового пласта в буровой раствор (глинистую корку),

т.е. в среду, где его концентрация меньше (или равна нулю). Перемещение

газа под действием разности концентраций называют диффузионным

потоком газа. Диффузионный поток способствует выравниванию концентраций,

т.е. уменьшению разности концентраций, которая вызвала этот поток.

Диффузия, приводящая к выравниванию концентраций газа при

соприкосновении с буровым раствором (коркой), т.е. приводящая к

изменению разностей концентраций, называется нестационарной

диффузией.

Движущей силой диффузии является

перепад парциальных давлений, т.е. различие в содержании данного вещества

(газа, нефти) в пласте и за его пределами.

В общем случае насыщенный газом

пласт глинизируется. На стенке

скважины против пласта отлагается глинистая корка определенной

толщины и с определенными свойствами. На некотором расстоянии в глубь

пласта накапливается флюид бурового раствора, который, создавая

блокирующие зоны, препятствует прохождению газа к скважине. На

прохождение газа к буровому

раствору в скважине потребуется

255 |

||

|

|

||

|

|

||

|

больше времени, чем в случае

только что вскрытого пласта (возникает блокировка флюида).

Диффузия описывается законом

Фика:

dQ = DF—dt.

(4.15)

dr

Здесь dQ — количество продиффундировавшего

вещества

dc

(газа) через поверхность F

за время dt; — — градиент кон-

dr

центрации вещества; D — коэффициент

диффузии.

Однако, прежде чем начать

диффундировать в буровой раствор, газ должен раствориться в фильтрате

бурового раствора, находящемся в пласте. Тогда

dQ = -DaF^^^dt,

(4.16)

6

где pu p2 —

парциальное давление газа соответственно в пласте и буровом растворе; а— коэффициент

растворимости газа в фильтрате бурового раствора; 6 — глубина

проникновения фильтрата в пористый пласт.

Коэффициент диффузии D

зависит от свойств и состава диффундирующего газа, свойств глинистой

корки и бурового раствора, температуры, концентрации диффундирующего

газа, давления и т.п. Точно определить количество газа,

диффундирующего из пласта в буровой раствор скважины, пока

невозможно.

Сделав некоторые допущения,

ориентировочно определим количество газа, который может продиффундировать

в буровой раствор.

Так как не имеется данных о

коэффициенте диффузии газов для буровых растворов, примем его равным

коэффициенту диффузии для воды. На самом деле, его значение

должно быть ниже. Для глинистых корок он будет еще меньше. В табл. 4.2 приведены коэффициенты диффузии

некоторых газов через воду.

Скорость процесса диффузии через

жидкую среду определяется коэффициентом растворимости газа в этой

среде.

Не имея данных о значении

концентрации газа на границе буровой раствор, глинистая корка, блокирующая

зона — газ, с известными допущениями можно принять, что она на поверхности

раздела равна растворимости газа в буровом растворе. Предположим, что

парциальное давление р2 газа в буровом растворе равно нулю, а в

пласте — 10,0 МПа. Тогда

256 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

Таблица 4.2 |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

Коэффициент диффузии некоторых газов через

воду* |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

в случае

содержания в пласте метана при температуре 60 °С (для 254-мм скважины без каверн) и

10-мм глинистой корки1 через 1 м2

поверхности за 1 сут продиффундирует 0,2 м3 газа. При этом количество

продиффундировавшего в скважину газа должно быть обратно

пропорционально толщине корки. Конечно, для более точного расчета

следует учитывать физико-химические особенности корки. Есть

основания предполагать,

что при толстых, но рыхлых глинистых корках количество поступающего в

скважину газа увеличивается.

Не проводя более подробного

анализа, можно заключить, что общее количество газа, проникшего в буровой

раствор скважины только за счет

диффузии, мало. Поэтому объяснить возможность внезапного

выброса или интенсивного обогащения газом раствора

нельзя2.

Количество диффундирующего в

скважину газа возрастает, если в буровой раствор введена нефть, так как

коэффициент растворимости газа в нефти

выше. Отсутствие глинистой корки также должно способствовать

повышению количества проникающего в скважину газа. Однако

экспериментального подтверждения приведенных предположений пока

нет.

Фильтрация газа в скважину

Имеется также предположение о

фильтрации (эффузии) газа в скважину. Ее проявление возможно только при

понижении давления в скважине до значений более низ- |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

1 С уменьшением толщины глинистой корки при

постоянных ее свойствах диффузия газа возрастает.

2 Царевич К.А., Шищенко Р.И., Бакланов Б.Д.

Глинистые растворы в бурении. — Баку: Азнефтеиздат,

1935.

257 |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

ких, чем в пласте. В таком случае

движение газа должно подчиняться закону Дарси: |

||

|

|

||

|

Здесь Q — количество

фильтрующегося в скважину газа в течение времени t через

поверхность F; к — коэффициент газопроницаемости породы;

р1г р2 — давление соответственно в пласте и скважине; ц — вязкость газа; Л

— толщина слоя, через который диффундирует газ.

Некоторые исследователи полагают,

что в процессе бурения около вращающегося долота может возникнуть

область некоторой относительной депрессии давления, в которой оно будет не

только меньше статического напора столба раствора на забой, но и меньше

пластового давления. При прекращении вращения долота давление

восстанавливается и поступление газа прекращается. Однако эти

предположения не проверялись экспериментально.

Поступление флюида в скважину

за счет капиллярного противотока

М.Л. Сургучев в основу объяснения

поступления газа и нефти из пласта положил капиллярные силы и процесс

капиллярного замещения нефти (газа) в призабойной зоне скважины фильтратом бурового раствора

или водой. Суть сводится к следующему.

При соприкосновении двух

несмешивающихся жидкостей вследствие искривления поверхности менисков на

границе раздела фаз возникает капиллярное давление, направленное в сторону

менее смачивающейся жидкости. В связи с тем, что продуктивные песчаные

пласты в большинстве своем гидрофильны, капиллярные давления в них

направлены в сторону нефти. Вследствие микронеоднородности (различные

диаметры каналов) продуктивных пластов роль капиллярных сил в

нефтепроявлениях в процессе бурения сильно возрастает.

Механизм притока нефти в скважину

М.Л. Сургучев представляет следующим образом (рис. 4.6). При

соприкосновении бурового раствора с нефтенасыщенной пористой средой в

неодинаковых по значению поровых каналах возникает различное капиллярное

давление. В меньших поровых каналах диаметром до 1 мкм капиллярное

давление более высокое и может

достигнуть 0,1—0,12 МПа. В более крупных (диаметром 10—12 мкм) оно

не будет превышать 0,01 —

258 |

||

|

|

||

|

|

|||

|

Вода

Нефть |

||

|

|

|||

|

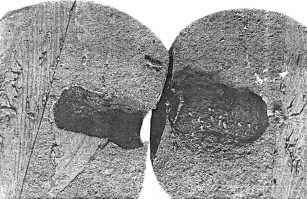

Рис. 4.6. Схема капиллярного

противотока нефти из пласта в скважину, а фильтрата раствора (воды) - из

скважины в пласт при рши > рПЛ; Г, *

Г2 * * Г3 * Г4...; рк1

> рк4; рк3 > рк2; рк

> Ар |

|||

|

|

|||

|

0,02 МПа, в результате чего между

различными поровыми каналами, т.е. между точками 1 и 4 через

каналы 2—3, 2'—3', 2"—3" и т.д., появится перепад давления, который

в зависимости от степени

микронеоднородности может достигать 0,05 — 0,1 МПа. Для оттеснения

нефти от ствола под избыточным гидростатическим давлением,

создаваемым столбом бурового раствора в скважине, градиент давления

при внедрении фильтрата в пласт

будет незначительным (всего 0,0002 МПа на 1 см при перепаде

давления 4,0 МПа); тогда как для внедрения фильтрата раствора в пласт под

действием разности капиллярных давлений достаточно преодолеть

сопротивление пласта длиной от 1 см до 1 м. Поэтому градиент давления

между различными поровыми каналами при небольшом значении перепада

0,05 — 0,1 МПа превысит 0,005 — 0,01 МПа, т.е. в 20 — 50 раз выше

градиента вдоль напластования от гидростатического перепада давления

(под действием капиллярных сил). Этим М.Л. Сургучев обосновывает

возможность внедрения фильтрата бурового раствора в каналы меньшего

диаметра с вытеснением из них нефти в более крупные, а по ним — в

скважину.

Явление притока нефти из пласта в

скважину и внедрение фильтрата (воды) из нее в пласт за счет

предполагаемой разности капиллярных давлений М.Л. Сургучев называет

капил-

259 |

|||

|

|

|||

|

|

||

|

лярным замещением нефти водой.

Автор резюмирует: приток нефти из пласта, а воды из скважины в пласт при

превышении давления над пластовым обусловливается совместным

проявлением капиллярных сил и гидростатического давления, причем приток

нефти в скважину происходит непрерывно; процесс замедляется во

времени.

Структурообразование в

буровом растворе и механизм снижения давления на флюид

пласта

Рассмотрим некоторые вопросы

структуро-образования в буровых растворах с целью выявления причинной

связи между их структурно-механическими характеристиками и явлением

газопроявления.

Следуя П.А. Ребиндеру, структуры

дисперсных систем целесообразно разделить на два типа: 1) структуры,

возникающие в суспензиях и эмульсиях, и 2) структуры, возникающие в

коллоидных и малоконцентрированных системах. Первые обусловлены упругостью

сольватных оболочек, которые препятствуют взаимодействию частиц.

Структуры второго типа возникают лишь тогда, когда частицам дисперсной

фазы свойственна большая анизодинамичность формы, как, например, в

случае глинистых частиц. Частицы, имея на углах и ребрах утонченные

гидратные пленки, легко взаимодействуют в этих незащищенных активных

местах и образуют сетчатую структуру, пронизывающую весь объем

системы.

По характеру связей между

отдельными элементами все структуры делятся на: 1) обратимые

коагуляционно-тиксо-тропные и 2) необратимые

конденсационно-кристаллиза-ционные. Первые обладают низкой прочностью и

восстанавливаются во времени вследствие слабых ван-дер-ваальсовых

связей между частицами, разделенными тонкими прослойками дисперсной

среды, играющей роль гидродинамической смазки (глинистые и жидкие

цементные растворы). Вторые обусловлены прочными химическими связями при

непосредственном сцеплении частиц и разрушаются при механическом