Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Осложнения и Аварии при Бурении Нефтяных и Газовых Скважин

|

|

||

|

Глава ПРИХВАТЫ, ЗАТЯЖКИ

7

И ПОСАДКИ КОЛОННЫ ТРУБ,

ЖЕЛОБООБРАЗОВАНИЕ |

||

|

|

||

|

Одним из

самых распространенных серьезных

и дорогостоящих видов осложнений при проводке скважин, иногда оканчивающихся ликвидацией

скважины или бурением

нового ствола, являются прихваты колонн бурильных и (или) обсадных труб.

Как правило, прихватам предшествуют затяжки бурового инструмента, связанные с

обвалами пород или попаданием бурильного инструмента в желоба,

им же образованные и ликвидируемые без

остановки технологического процесса.

В современных условиях бурения,

характеризующихся разнообразием

геологического строения районов, ростом глубин скважин, высокими

давлениями и температурами, а также солевой агрессией, приводящими к

деструкции бурового раствора, наличием толщ проницаемых отложений и

неустойчивых пород, сложными конструкциями скважин и компоновок

низа бурильных колонн, разнообразием систем химических обработок

буровых растворов, сложной пространственной конфигурацией скважин,

вопросам предупреждения прихватов бурильных и обсадных колонн, а также

способам ликвидации последствий осложнений отводится первостепенная

роль.

Природа их различна, поэтому и

методы ликвидации их отличаются друг от друга и имеют свою

специфику.

На возникновение прихватов колонн

труб оказывает влияние множество факторов, дифференцировать которые с

целью оценки их влияния трудно.

Можно схематично разделить

действующие при прихвате колонн труб силы на силы механического прижатия

труб к стенке скважины, связанные с действием перепада давления и

горизонтальной составляющей веса колонны труб, и адгезионные силы

взаимодействия, зависящие от свойств фильтрационной корки, состояния контактной зоны и

условий среды. Эти силы действуют совместно. В зависимости от

условий в скважине их соотношение меняется. Сопоставление данных о прихватах в России и за рубежом

показывает на-

390 |

||

|

|

||

|

|

||

|

личие однотипных по причинам и

тяжести прихватов. Однако более детальное изучение

физико-механических свойств пород нефтегазовых месторождений, условий их

формирования и залегания, более строгое нормирование показателей

буровых растворов, исходных материалов для них, химических реагентов

— все это позволило буровикам значительно сократить количество

прихватов. |

||

|

|

||

|

7.1.

ПРИРОДА ПРИХВАТОВ КОЛОНН

ТРУБ

Прихватом следует считать

процесс, характеризующийся потерей подвижности колонны труб или

сква-жинных приборов, которая не восстанавливается даже после приложения к

ним максимально допустимых нагрузок с учетом запаса прочности

материала (стали).

Наибольшее распространение

прихваты имеют в юго-западных и южных районах СНГ, что вызвано наличием

сложных горно-геологических условий, значительными глубинами скважин

и необходимостью преодоления встречающихся при этом различных

осложнений процесса их сооружения. Для юго-западных районов

характерны прихваты, вызываемые

действием повышенного перепада давления, а для северо-восточных

районов — в результате заклинивания труб в суженной части ствола из-за

нарушения режима промывки (сальникообразования, оседания частиц шлама

и др.).

Большинство отечественных и

зарубежных исследователей считает, что основная причина прихватов

заключается в действии перепада давления и гидростатического

давления, адгезионных сил и заклинивания долота в нерасширенных и

суженных участках ствола скважин, а также заклинивание колонны

труб вследствие скопления в стволе шлама в результате недостаточной

промывки.

На возникновение прихватов

существенно влияют физические свойства фильтрационных корок

(липкость, прочность структуры, связанность частиц, пористость,

проницаемость), контактирующих с бурильным инструментом.

Некоторые исследователи

устанавливают прямую зависимость прихвата колонн труб от водоотдачи

раствора. Установлено, что водоотдача растворов, обработанных УЩР,

увеличивается с ростом давления, причем особенно интенсивно в

пределах от 0 до 1,0 МПа. Для растворов, обработанных лиг-

391 |

||

|

|

||

|

|

||

|

носульфонатами, характерно, что,

начиная с некоторого значения, дальнейшее повышение давления приводит

к снижению водоотдачи; объясняется это способностью глинистых корок, образованных из таких растворов,

сжиматься в большей степени по сравнению с фильтрационными корками

из других растворов. Рост степени сжимаемости связан с коагулирующим

воздействием лигносульфонатов. В соответствии с отмеченным явлением

очевидна зависимость степени сжимаемости корок от вида реагента, которым

обрабатывают раствор.

Поскольку прихват бурильного

инструмента обычно происходит в процессе циркуляции бурового

раствора, важным показателем является

динамическая водоотдача, которая больше статической. В случае

нормальной циркуляции бурового раствора через определенное время

между процессами образования глинистой корки и ее размыва устанавливается

динамическое равновесие. При этом толщина корки и водоотдача раствора

в проницаемые пласты стабилизируются. Определено, что динамическое

равновесие устанавливается тем быстрее, чем выше скорости потока бурового

раствора.

Значение силы трения покоя между

глинистой коркой и металлической трубой зависит от количества

прокачиваемой жидкости. При структурном режиме течения жидкости

увеличение подачи насоса приводит к уменьшению силы трения вследствие

интенсивного размыва рыхлого слоя корки, прилегающего к трубе, и в

результате к уменьшению площади контакта между трубой и коркой. При

турбулентном режиме течения увеличение расхода прокачиваемой жидкости

вызывает повышение гидродинамического давления, следовательно, и

перепада давления, а также силы трения.

Увеличение содержания утяжелителя

приводит к возрастанию

коэффициента трения, а профилактические добавки нефти к буровому

раствору в несколько раз снижают коэффициент трения и уменьшают

связанность частиц в глинистой

корке.

Однако нефть при высоких

температурах и давлениях теряет свои смазочные свойства. В этих

условиях предпочтительнее использовать смазки на основе окисленного

петрола-тума, жирных кислот, смеси гудронов, а также натуральных жиров.

Более эффективно (для снижения коэффициента трения) совместное

использование смазочных и поверхностно-активных веществ.

Улучшить смазочные свойства

буровых растворов можно добавками, содержащими сульфированные соли

щелочных

392 |

||

|

|

||

|

|

||

|

металлов, а также тризамещенный

оксиамин и ненасыщенные карбоновые кислоты с 12 атомами углерода в

молекуле и более, получаемые из хлопкового, льняного, касторового,

пальмового, соевого масел.

На возникновение прихватов под

действием перепада давления существенно влияют

структурно-механические свойства буровых растворов. Однако регулирование

этих свойств не всегда помогает предотвратить прихваты инструмента,

находящегося без движения в интервале залегания хорошо

проницаемых пород. Поскольку прихваты такого вида широко

распространены, а ликвидация их, особенно на больших глубинах,

связана со значительными трудностями, рассмотрение факторов, приводящих к

их возникновению, представляет несомненный интерес.

Впервые теория возникновения

прихвата под действием перепада давления выдвинута в 1944 г. А.И.

Малышевым, а за рубежом (в США) разработана и подтверждена К.С.

Пенфил-дом, В.Е. Хелмиком и А.Д. Лонгли. Результаты экспериментальных

работ показали, что сила прихвата бурильного инструмента слагается из двух составляющих,

зависящих от свойств бурового раствора: первая сила пропорциональна

перепаду давления, коэффициенту трения металла о скелет корки и площади поверхности прихвата

инструмента, а вторая — сила сцепления (в несколько раз меньшая,

чем первая) — косвенно зависит от перепада давления в зоне

прихвата.

Для выявления роли перепада

давления в возникновении прихвата В.Е. Хелмик и А.Д. Лонгли провели опыты

и установили: 1) сила прихвата возрастает с увеличением перепада

давления в месте прихвата и времени пребывания бурильного инструмента в

неподвижном состоянии; 2) сила прихвата складывается из двух составляющих

— силы, возникающей под действием перепада давления (сила взаимодействия),

и силы прилипания (адгезии) трубы к глинистой корке. Опыты показали, что

для преодоления первой силы необходимо 55 % от общей, а для

преодоления второй — 45 %. При исследовании факторов, влияющих на

значение силы прихвата инструмента, установлено, что в присутствии

нефти существенно уменьшались как сила взаимодействия, так и сила адгезии

глинистой корки со стальной поверхностью. Это явление исследователи объяснили смачиванием трубы

нефтью. Процесс смачивания ускоряют путем покрытия труб

веществами, близкими по составу к

нефти, а также добавками ПАВ.

393 |

||

|

|

||

|

|

||

|

С резким увеличением глубины

бурения скважин (с соответствующим повышением температур и давления)

значительно возрастает опасность прихватов, вызванных действием

перепада давления, особенно в тех районах бурения, где применяют

утяжеленные буровые растворы.

Установлено, что при перепаде 10

МПа сила прихвата зависит не только от перепада, но и от значения

депрессии в зоне контакта инструмента и корки. Значение депрессии тем

выше, чем больше уменьшается проницаемость глинистой корки. Когда сжатая

часть корки непроницаема, инструмент прижимается к ней с силой, равной

произведению перепада давления в зоне контакта на его площадь. Изменение

проницаемости корки зависит от качества бурового раствора,

степени его утяжеления, химической обработки и прочности структуры

корки; при перепаде давления 16 МПа корка интенсивно формируется в

течение первых 20 — 30 мин, когда скорость фильтрации максимальна. Сила

прихвата при больших перепадах давления пропорциональна значению

перепада давления. Коэффициент трения в паре диск — корка не зависит

от перепада давления (нагрузки на диск) и изменяется в пределах 0,009

— 0,023 в соответствии с типом раствора. Кроме сил трения, как

указывалось, на прихваты влияют и адгезионные силы. Увеличение диаметра

применяемого бурильного инструмента приводит к повышению силы

прихвата вследствие роста площади контакта труб с коркой, а также

интенсивного нарастания корки вне зоны контакта.

Измерения

показателей адгезионных и фрикционных свойств корок (по отношению к стали труб)

при заданном перепаде давления

(во ВНИИБТ) показали, что сдвиг стали по корке происходит не по поверхности контакта,

а в слое корки — вблизи этой

поверхности. При перепаде давления до 2 МПа силы сдвига возрастают

пропорционально перепаду давления, а при 3 — 4 МПа — эта зависимость

нарушается в результате

упрочнения корки. Дальнейший рост перепада давления не увеличивает сил сдвига. При

исследовании сил прилипания

установлено, что они интенсивно возрастают в первые 30 — 40 мин контакта, а затем

стабилизируются.

Таким образом, согласно

существующим в настоящее время мнениям, причина явлений, приводящих к

прихвату труб при бурении скважин, — действие перепада давления. Однако

при прочих равных условиях в возникновении прихвата существенную роль

играют и физико-механические свойства фильтрационных корок, с которыми

соприкасается бурильный инструмент при прихвате.

394 |

||

|

|

||

|

|

||

|

Действие других факторов

(температура, противодавление, качество смазочной добавки к буровому

раствору, искривление ствола скважины, тип бурового раствора,

проницаемость породы и фильтрационной корки, характер циркуляции) или не

исследовали, или исследовали недостаточно, хотя в возникновении

прихватов они (в ряде случаев) играют решающую роль. Значительный объем исследований

проведен А.К. Самотоем. К наиболее распространенным прихватам он

относит:

у стенки скважины под действием

перепада давления;

вследствие заклинивания низа

колонн при их движении в скважине;

в результате

желобообразования;

вследствие

сальникообразования;

из-за нарушения устойчивого

состояния пород;

вследствие заклинивания колонн

посторонними предметами;

вследствие нарушения режима

промывки;

по причине заклинивания

породоразрушающего инструмента;

испытателей пластов при

опробовании скважин в процессе бурения.

1. Прихваты у стенки скважины под действием

перепада давления (между

гидростатическим и пластовым) возможны при наличии в стволе скважины проницаемых

отложений (песчаников,

известняков и т.п.), при использовании бурового (глинистого) раствора и при наличии

прижимающей силы, обусловленной нормальной составляющей веса труб,

расположенных в зоне проницаемых отложений.

Этот вид прихватов возникает

вследствие оставления колонны труб в неподвижном состоянии на

определенное время, в течение которого поверхность труб соприкасается

с фильтрационной коркой, постепенно уплотняющейся и принимающей на

себя действие перепада давления. Обычно при возникновении этого вида

прихватов циркуляция бурового раствора сохраняется.

2. Прихваты вследствие заклинивания низа

колонн труб характерны для зон

сужения стволов скважин, вызванных сработкой долот по диаметру в твердых

породах, для интервалов

резкого искривления оси ствола скважины, а также для интервалов интенсивного нарастания

фильтрационных корок, обвалообразования и др. Как правило, такие

прихваты происходят при

спуске инструмента и характеризуются его полной разгрузкой.

395 |

||

|

|

||

|

|

||

|

3. Прихват вследствие желобообразования

характеризуется появлением

мгновенных больших затяжек при подъеме инструмента. Попытки

освободить инструмент дополнительными натяжками приводят к еще большему

затягиванию его в же-лобную

выработку. Обычно циркуляция после возникновения прихвата восстанавливается легко, но не

способствует освобождению

инструмента.

4. Прихваты вследствие сальникообразования

возникают в основном при

разбуривании глинистых отложений или хорошо проницаемых пород, на которых

формируется толстая фильтрационная корка. В этих условиях

образованию сальников способствуют загрязненность ствола скважины

выбуренной породой при

его неудовлетворительной промывке, плохая очистка бурового раствора от

выбуренной породы и шлама,

слипание частиц породы и фильтрационных корок, спуск инструмента до забоя без промежуточных

промывок и проработок ствола

или недостаточное и некачественное их проведение, длительное бурение в глинистых

отложениях без периодического

отрыва долота от забоя, ступенчатость ствола, уширения, каверны, желоба и т.п.,

негерметичность бурильной

колонны, загрязнение приемных емкостей насосов. Обычно в случае прихватов вследствие

сальникообразований циркуляция

теряется частично или полностью.

5. Прихваты вследствие нарушения устойчивого

состояния пород приурочены к

интервалам обвалообразования и осыпей, а также пластического течения пород,

слагающих стенки скважин.

Обвалы пород характерны для

отложений глинистого комплекса и отличаются внезапностью, особенно при

бурении перемятых, тектонически нарушенных, сильнотрещиноватых и

склонных к набуханию пород. В процессе бурения при промывке обвалы

сопровождаются резким повышением давления, приводящим в ряде случаев к

гидроразрывам пластов и поглощениям, интенсивным затяжкам и обильным

выносам кусков обвалившейся породы, недохождением долота до забоя. В

некоторых случаях обвалообразование возникает в результате поглощения

бурового раствора со снижением уровня и, как следствие, противодавления в

пространстве. Признаками осыпей пород являются: вынос оскольчатого шлама

во время промывки скважины, посадки, затяжки инструмента, затруднения

при спуске долота без проработок и интенсивных промывок, повышение

давления в нагнетательной линии при бурении и проработках,

сопровождающееся иногда поглощением бурового раствора.

396 |

||

|

|

||

|

|

||

|

Обвалообразования и осыпи связаны

с циклическими колебаниями гидродинамического давления в процессе

бурения скважин, большими значениями составляющих горного давления,

несоответствием свойств бурового раствора горно-геологическим условиям

бурения скважин, длительным оставлением пробуренных интервалов без

крепления обсадными колоннами. Проявления пластических течений пород (в

основном соленосных отложений) обусловлены недостаточными

противодавлениями, несоответствием типа бурового раствора составу

пород, а также влиянием термодинамических процессов.

6. Прихваты, связанные с заклиниванием колонн

посторонними предметами

(упавшими с устья скважины или находившимися в стволе и не проявлявшими себя

ранее), возникают мгновенно, ликвидировать их расхаживанием и

установкой ванн обычно не

удается. Этот вид осложнений характерен и для скважин, находящихся в

эксплуатации.

7. Прихваты, происшедшие вследствие нарушения

режима промывки,

характеризуются постепенным повышением давления при промывке, появлением затяжек,

постепенным прекращением

циркуляции. Указанное приводит к накоплению осадка из частиц шлама или утяжелителя в

затрубном пространстве и

трубах, а иногда и к поглощениям бурового раствора. Одной из причин подобных аварий

являются промоины в

колонне бурильных труб, хорошо прослеживаемые по снижению давления при циркуляции раствора. В

ряде случаев, например при

использовании в качестве утяжелителя барита, наблюдаются его флокуляция и выпадение в

осадок, что становится

заметным при восстановлении циркуляции и промывке.

8. Породоразрушающий инструмент заклинивается

чаще всего при спуске, а также

вращении на забое. Циркуляция бурового раствора при этом не теряется.

Ремонт скважин, вызванный

осложнением, связанным с заклиниванием колонковых долот и снарядов малого диаметра,

очень сложен. Нередко

приходится бурить второй ствол, а иногда ликвидировать скважину.

9. Прихваты испытателей пластов при опробовании

скважин в процессе бурения

следует отнести в особую категорию. В большинстве случаев прихват

происходит вследствие "заиливания" фильтра при интенсивном

притоке жидкости вместе с

частицами слабосцементированных пород.

Приведенное распределение

прихватов по видам осуществлено

по наиболее вероятным признакам или совокупностям

397 |

||

|

|

||

|

|

||

|

признаков их возникновения. В

природе взаимодействие различных факторов и процессов не приводит к

возникновению прихвата только определенного вида. Так, при остановке

колонны труб (например, при заклиниваниях в суженных частях

ствола или желобных выработках) начинается процесс прихвата вследствие

действия перепада давления, а при прекращении циркуляции — осаждения

частиц шлама, утяжелителя и т.п. Процессы, происходящие в скважине

при прихвате инструмента, взаимосвязаны и усложняют явления,

дополняя друг друга. По сочетаниям конкретных ситуаций и

признаков обычно удается определить причину происшедшего прихвата, а

также способы его ликвидации.

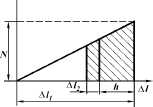

Способы ликвидации прихватов

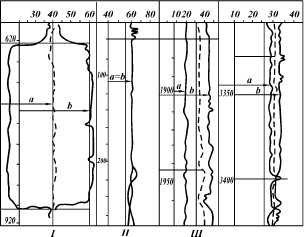

очень разнообразны (рис. 7.1). Из

диаграммы видно, что в южных районах страны с |

||

|

|

||

// 6 1 12 3 10

13 |

||

|

|

||

|

4 6 S 3 5 2 914 10 6 5

6 3 1 6 13 |

||

|

|

||

|

Рис. 7.1. Диаграммы способов

ликвидации прихватов.

Причины прихватов: а - перепад

давления; б - заклинивание инструмента; а - заклинивание в желобных

вырЪботках; а - обвалообразования; а - нарушение режима

промывки

Объединения: / -

Краснодарнефтегаз; II - Грознефть; III - Дагнефть; IV

-Ставропольнефтегаз

Способы ликвидации прихватов:

1 - установка нефтяных ванн; 2 - установка кислотных и водяных

ванн; 3 - работа шнуровыми торпедами; 4 - промывка нефтью; 5

- забуривание нового ствола; 6 - обуривание прихваченных труб; 7 -

работа Яссами; 8 - работа кумулятивными торпедами; 9 - отбивка

инструмента ротором; 10 - промывка водой; 11 -

применение лафетных колец; 12 - расхаживание инструмента; 13

- работа райбером вдоль УБТ; 14 - авария не

ликвидирована |

||

|

|

||

|

|

||

|

помощью

установки нефтяных ванн ликвидируют 40 — 80 % прихватов, возникших вследствие действия

перепада давления, и 20 —

40 % прихватов, возникших в результате заклинивания колонн в суженной части ствола

скважины. Ликвидировать

прихваты, возникшие вследствие обвала пород, чрезвычайно трудно, и они часто переходят в

категорию аварий, так как

приходится или фрезеровать прихваченную часть колонны, или устанавливать цементный мост и

забуривать новый

ствол.

В настоящее время в мировой

практике широко используют следующие средства и способы

предупреждения и ликвидации прихватов: растворы на углеводородной

основе; растворы, обработанные лигносульфонатными реагентами,

эффективные смазочные добавки (СМАД, СГ, ОЖК) и ПАВ; центрирующие

элементы оснастки бурильной колонны, уменьшающие площадь контакта ее со

стенками скважины; механические и гидромеханические устройства;

нормирование плотности бурового раствора и расхода смазочных

добавок; УБТ профильных сечений; профилеметрию и своевременное

разрушение желобов специальными компоновками и взрывами гибких торпед;

предупреждение естественного всплывания рабочих агентов ванн;

предупреждение произвольного искривления стволов путем использования

специальных компоновок низа бурильной колонны; выбор конструкции

скважин с учетом недопущения совместного вскрытия горизонтов с

различными градиентами пластовых давлений и резкого повышения

скорости бурения. |

||

|

|

||

|

7.2. СОВРЕМЕННОЕ

ПРЕДСТАВЛЕНИЕ О СПОСОБАХ ПРЕДУПРЕЖДЕНИЯ И ЛИКВИДАЦИИ

ПРИХВАТОВ

Профилактика предусматривает:

использование рациональных конструкций скважин; применение

буровых растворов, свойства которых способствуют предупреждению

прихвата колонны и обеспечению устойчивого состояния пород, слагающих

стенку скважин; нормирование превышения гидростатического давления

над пластовым; недопущение непланируемого искривления ствола

скважины; предупреждение образования желобов и ликвидацию желобных

выработок; применение противоприхватных компоновок ни-

399 |

||

|

|

||

|

|

||

|

за бурильных колонн;

использование специальных приспособлений и устройств, предупреждающих

заклинивание колонн труб в скважине в процессе бурения и при

спускоподъ-емных операциях.

Наименьшая вероятность прихвата у

инструментов, имеющих меньший диаметр и длину (центратор, наддолотный

калибратор, пакеры и др.).

При выборе рациональной

конструкции скважины необходимо строго придерживаться следующих

основных требований: не допускать совместное вскрытие горизонтов с

различными градиентами пластовых давлений; своевременно

перекрывать опасный участок ствола промежуточной колонной или

хвостовиком. Нарушение этих требований приводит к возникновению прихватов

под действием перепада давления, ликвидация которых на большой глубине не

всегда возможна.

Способствуют устранению

осложнений, приводящих к прихватам, и многокомпонентные буровые растворы,

сохраняющие устойчивость пород, слагающих стенку скважин.

Рекомендовано: предупреждать термическую и термосолевую деструкции

бурового раствора, кольматировать высокопроницаемые породы, уменьшать

колебания гидродинамического давления, формировать тонкую эластичную

фильтрационную корку с низкими

показателями фрикционных свойств и улучшать буримость

пород.

Проблема сохранения устойчивости

пород, слагающих стенки скважин, пока еще не полностью

решена.

Применение известковых, гипсовых,

малосиликатных с полимерными добавками при минимальной водоотдаче, с

добавками поваренной соли и хлористого кальция, эмульсионных

высокополимерных на неводной основе буровых растворов дает

удовлетворительные результаты только в некоторых условиях, так как

причины разупрочнения пород неодинаковы.

Противоприхватными свойствами

обладают буровые растворы на углеводородной основе и обращенные

эмульсии. Применение таких растворов благоприятствует улучшению буримости

пород. Однако высокая стоимость, сложность регулирования их свойств в

условиях высоких температур и давлений при агрессивной среде, дефицитность

некоторых компонентов, повышенная пожароопасность сдерживают широкое

использование этих буровых растворов.

Одна из наиболее сложных проблем

при бурении — предотвращение коагуляции буровых растворов под

действием

400 |

||

|

|

||

|

|

||

|

высоких температур,

сопровождающаяся ростом водоотдачи и интенсивным структурообразованием,

что повышает при-хватоопасность.

Осложнения в скважинах,

вызываемые термоокислительной деструкцией бурового раствора и

являющиеся потенциально возможными причинами прихватов, удается

предотвратить обработкой бурового раствора специальными

термостойкими защитными

реагентами. Считается, что УГЦР и КССБ термостойки при отсутствии

солевой агрессии. Крахмал и КМЦ термостойки до температуры

соответственно 100 и 120 —150°С (КМЦ — в зависимости от степени

полимеризации). Акриловые сополимеры термостойки при более

высоких температурах, что позволяет иметь низкую водоотдачу солевых

растворов при температуре 180 —200 °С, пресных — до 250 °С (гипан, метас).

Однако до сих пор для условий полиминеральной агрессии и высокой

температуры (200 — 300 °С) проблема регулирования свойств бурового

раствора остается нерешенной.

Предотвратить прихваты в

интервалах залеганий проницаемых пород можно их кольматацией, так как

существующие механические и физико-химические способы кольматации просты и с успехом применяются в различных

условиях (М.Р. Мавлютов).

Время выравнивания давления в

приствольной зоне и фильтрационной корке до значения гидростатического,

при прочих равных условиях, зависит от проницаемости пласта и заполняющего

его флюида. По мере увеличения степени кольматации проницаемых пород

процесс выравнивания давления интенсифицируется, и вероятность

возникновения прихвата в кольматированном участке ствола при действии

гидростатического давления резко уменьшается. При создании больших

гидростатических давлений значительно возрастает опасность возникновения

прихвата. Так, ранее пробуренный участок ствола скважины, представленный

проницаемыми породами, становится

прихватоопасным с увеличением перепада давления, вызванного

необходимостью повышения гидростатического давления для предупреждения

возникновения нефте-, газо-,

водопроявлений или обвалообразова-ний.

Свойства бурового раствора не

должны способствовать возникновению больших колебаний гидродинамического

давления в стволе скважины в процессе циркуляции, при ее

восстановлении и спускоподъемных операциях. Для этого реологические свойства буровых растворов должны

быть по воз-

401 |

||

|

|

||

|

|

||

|

можности минимальными и

регулируемыми с помощью реагентов — понизителей вязкости и

структурообразователей.

На возникновение прихватов в

значительной степени влияют структурно-механические свойства

фильтрационных пород (адгезионная способность, сопротивление сдвигу,

прочность), зависящие от содержания твердой фазы в буровом растворе и

ее состава, вида химической обработки и смазочной способности

раствора.

Фрикционные свойства

фильтрационных корок снижают применением высококачественных глинопорошков

и утяжелителей, улучшением очистки раствора. Фильтрационные корки

должны быть тонкими, эластичными, мало- или непроницаемыми, с

минимальными силами адгезии и коэффициентом трения.

Наименьшими показателями

фрикционных свойств обладают (А.К. Самотой) фильтрационные корки,

образовавшиеся из растворов, содержащих нефтепродукты с длинными

углеводородными цепями (окисленный петролатум, синтетические жирные

кислоты и т.п.).

Самая распространенная смазочная

добавка на промыслах в настоящее время — сырая нефть, рациональное

содержание которой в буровом растворе в зависимости от его

плотности и температуры окружающей среды колеблется в пределах

10—18%. Расчеты показывают, что в зависимости от геолого-технических

условий бурения расход нефти для предупреждения прихватов составляет

0,05 —0,10 т на 1 м проходки.

Эффективность применения нефти

как смазочной добавки при высокой температуре резко снижается, поэтому

целесообразнее использовать другие, менее дорогие и более

эффективные продукты, например смеси гудронов (СГ), омыленные жирные

кислоты (ОЖК), поверхностно-активные вещества (ПАВ).

Строгие требования должны

предъявляться к выполнению условия нормирования превышения

гидростатического давления в

скважине над пластовым. Существующие способы оценки пластовых

давлений не совершенны и применяются главным образом при исследовании

продуктивных пластов. В остальных случаях сведения о предполагаемых

пластовых давлениях получают в результате анализа данных о различных

осложнениях, возникающих при проводке скважин.

Как правило, вероятность

возникновения прихватов возрастает с увеличением произвольного

искривления скважины. Характер искривления скважин, бурящихся в различных

гео-

402 |

||

|

|

||

|

|

||

|

лого-технических условиях,

различен и зависит от совместного действия многих факторов.

Используются жесткие компоновки низа бурильных колонн и регулирование

осевых нагрузок на долото в зависимости от угла падения пластов и

перемежаемости пород по твердости; внедряется контроль за искривлением

скважин; применяется для бурения скважин большого диаметра реактивно-турбинный способ

бурения (РТБ) и долотный бур (БД). Следует обратить особое

внимание на возможность увеличения прихватов в горизонтальном

бурении.

Наиболее серьезные осложнения,

наблюдаемые при проводке скважин (особенно искривленных и наклонно

направленных), — затяжки и посадки бурильного инструмента в участках

ствола с желобными выработками, которые важно своевременно обнаружить и

нейтрализовать.

Желобообразование можно

обнаружить и оценить про-филеметрией, а нейтрализовать — проработкой его

интервалов специальными компоновками бурильного инструмента и взрывом

в них гибких торпед. Для профилеметрии зон же-лобообразования необходим надежный

многоточечный (шести-, восьми-) профилемер, позволяющий также

исследовать азимутальное развитие желобных выработок в стволе

скважины.

Как эффективные мероприятия для

предупреждения прихватов можно использовать уменьшение фактической

площади контакта труб со стенкой скважины, достигаемое в

результате применения центрирующих приспособлений, УБТ профильного

сечения, квадратных УБТ со смещенными гранями и т.д.

Около 50 % прихватов

происходят вследствие заклинивания труб в результате огромной силы

инерции колонны, предотвратить которую при высоких скоростях движения

бурильного инструмента практически невозможно, так как бурильщик

реагирует на появление затяжки или посадки только через 5 — 7 с после ее

возникновения. Для торможения требуется 10—15с, а общее время, в течение

которого низ бурильной колонны взаимодействует со стенками

скважины в момент посадки или затяжки, доходит до 25 — 30 с. Причем

значение затяжки порой превышает допустимое, а значение посадки достигает

веса бурильного инструмента. Для предотвращения заклинивания

бурильной колонны необходимо четко контролировать нагрузки при

спуске, подъеме, вращении и экстренно останавливать колонну при появлении

малейших дополнительных сил сопротивления.

403 |

||

|

|

||

|

|

||

|

Борьба с прихватами базируется на

совокупности использования опыта по ликвидации прихватов и

селективного подбора наиболее эффективного для каждого конкретного

случая способа или последовательного их применения. Однако подобный

метод увеличивает затраты на борьбу с прихватами, особенно когда

трудно определить их основную причину. Чтобы выбрать оптимальный способ

ликвидации прихвата, необходимо получить минимальные затраты, рассчитать

которые можно с использованием методов математической

статистики, в частности теории статистических решений.

Для ликвидации прихватов широко

применяются жидкостные ванны с применением в качестве рабочих агентов

нефти, воды, кислот, щелочей, а также их комбинаций. Однако наиболее

эффективны нефтяные ванны с использованием ПАВ, например с дисольваном.

Механизм действия химически малоактивных веществ (нефть, вода) до

конца не изучен. Видимо, наряду с проникновением этих веществ в зону

контакта труб с породой или с фильтрационной коркой, сопровождающимся

смачиванием и смазыванием трущихся пар, происходят эрозия

фильтрационных корок, образование в корках каналов, способствующих

сообщению скважины с пластом и выравниванию давлений, повышение пластового

давления в приствольной зоне скважины вследствие фильтрации нефти и воды в

пласт при определенных условиях, в результате уменьшается перепад

давления, действующий в зоне прихвата. Явления на границе сред металл

— фильтрационная корка или порода,

рабочий агент ванны — буровой раствор — стенка скважины — металл

изучены недостаточно.

Для предупреждения миграции

агентов ванн из зоны прихвата применяются буферные жидкости.

Растворы, содержащие макромолекулярные соединения, обладают хорошо

регулируемыми структурно-механическими свойствами (путем изменения

концентрации полимера и подбора растворителей и разбавителей).

Фильтратоотделение таких растворов крайне мало, несмешение их с буровым

раствором и агентом ванны выгодно отличает их от других разделителей. При

необходимости плотность жидкости, используемой в качестве

буферной, может быть доведена до требуемых значений. Среди композиций

указанных жидкостей в первую очередь могут найти широкое применение: а)

раствор натурального каучука (НК) концентрацией 0,3 — 3,0% в предельных

углеводородах (бензине, керосине, дизельном топливе); б) раствор

синтетических каучуков (СК) концентрацией 0,5 — 5,0 % в

предельных или ароматических углеводородах (дизельном топливе,

арома-

404 |

||

|

|

||

|

|

||

|

тизированном газоконденсате,

сланцевом конденсате, ксилолах и др.); в) раствор полистирола

концентрацией 0,2 — 3,0% в ароматических углеводородах; г) растворы

поливинилацета-та в простых и сложных эфирах. С точки зрения

экономичности наиболее целесообразно применение растворов НК и СК,

приготовляемых из соответствующих латексов.

Причинами безрезультатной

установки ванн являются несоответствие виду прихвата; несоблюдение

определенной технологически необходимой и достаточной

последовательности проведения работ; значительная задержка во времени

после возникновения прихвата;

недостаточно выбранный объем рабочего агента для полного перекрытия

зоны прихвата, уменьшения перепада давления и проведения

необходимого цикла работ; непринятие мер по предупреждению

миграции рабочего агента из зоны прихвата, смешивания его с

буровым раствором, а также флокуляции барита в растворе.

Соблюдение правил установки

жидкостных ванн позволяет устранить указанные недостатки и значительно

повысить эффективность применения этого способа.

Взрыв (в

сочетании с прихватоопределителями) также можно рекомендовать для ликвидации

прихватов, причем наиболее эффективно немедленное его использование с

целью встряхивания колонны труб (применяют гибкие торпеды) и ликвидирования заклинивания долота

(применяют фугасные торпеды).

Для ликвидации прихватов

используют гидроимпульсный способ (ГИС), при котором реализуется эффект

упругих колебаний колонны труб и жидкости при резком снятии

предварительно созданных в них напряжений вследствие избыточного

давления внутри колонны труб.

Этот способ наиболее эффективен

для устранения прихватов, вызванных действием перепада давления, а

также сальников и осыпей пород, реже — желобообразованием. Ограничивающие условия применения

ГИС

Применение............................................................................................. Немедленное

Определенная длина неприхваточной

части труб, м.................

г 1500

Избыточное давление, МПа на 1000

м колонны.........................

г 7

Циркуляция.............................................................................................. Обязательная

Плотность бурового раствора,

г/см3.............................................. г 1,35

Целостность и герметичность

колонн...........................................

Обязательные

Породы в

разрезе.................................................................................. Устойчивые

Специальные приспособления для

мгновенного сообщения

внутритрубного и затрубного

пространства...............................

Отсутствуют |

||

|

|

||

|

405 |

||

|

|

||

|

|

||

|

7.3. ФАКТОРЫ,

ВЛИЯЮЩИЕ

НА ВОЗНИКНОВЕНИЕ

ПРИХВАТОВ

КОЛОННЫ ТРУБ

На прихват бурильной колонны труб

в скважине влияет множество

факторов, которые по своей природе являются следствием

физико-химического, физико-механического и других видов взаимодействия

инструмента с породой и буровым

раствором.

Для

объективного описания существующих точек зрения на природу прихватов были опрошены

специалисты с последующей

статистической обработкой результатов опроса.

В опросный лист (А.К. Самотой)

было включено 18 факторов, в значительной степени, по мнению автора,

влияющих на возникновение прихватов:

1) искривление ствола

скважины;

2) вид смазочной добавки;

3) тип бурового раствора;

4) соблюдение технических правил и

норм;

5) жесткость низа бурильной

колонны;

6) площадь поверхности

контакта;

7) коэффициент трения в зоне

контакта;

8) время контакта колонны труб, находящейся в

покое, со стенкой

скважины;

9) значение перепада

давления;

10) физико-механические свойства бурового

раствора;

11) температура в зоне

прихвата;

12) абсолютное значение гидростатического

давления;

13) проницаемость породы в зоне

прихвата;

14) тип пластового флюида;

15) физико-механические свойства фильтрационных

корок;

16) пористость породы;

17) скорость восходящего потока бурового

раствора;

18) количество смазывающей добавки в

растворе. |

||

|

|

||

|

7.4. ПРЕДУПРЕЖДЕНИЕ

ПРИХВАТОВ

Мероприятия по предупреждению

прихватов колонн, неукоснительно исполняемые, практически снимают

проблему, связанную с ликвидацией прихватов.

406 |

||

|

|

||

|

|

||

|

7.4.1. ТЕХНОЛОГИЧЕСКИЕ

МЕРОПРИЯТИЯ

Скважины в процессе строительства

обсаживаются обсадными колоннами, исходя из недопустимости

совместного вскрытия горизонтов с взаимоисключающими аномальными

градиентами пластового давления и необходимостью перекрытия

интервалов, бурение которых связано с преодолением различных по природе

осложнений (поглощений, газонефтепроявлений, обвалов стенки

скважин).

Промывка

ствола скважины должна обеспечивать скорость восходящего потока раствора в

кольцевом пространстве не

ниже приведенной в табл. 7.1. Подача насоса Q, необходимая для

обеспечения этих скоростей, подсчитывается по формуле

О = vF-103 л/с,

где v — скорость

восходящего потока, м/с; F — площадь кольцевого сечения,

м2 (см. табл. 7.1).

Если невозможно обеспечить нужную

подачу буровых насосов для улучшения качества очистки ствола скважины

от выбуренной породы (за счет турбулизации потока в кольцевом

пространстве), необходимо в процессе бурения периодически

приподнимать инструмент на длину ведущей трубы и, вращая, спускать его с

максимально допустимой для этих условий скоростью (в зонах с высокими

значениями градиентов гидроразрыва пород).

Если при турбинном бурении не

обеспечивается достаточная скорость восходящего потока, необходимо

практиковать периодический спуск

долота без турбобура и промывку скважины в течение 2 — 3 циклов при

максимально возможной подаче насосов. Периодичность таких промывок

устанавливается для каждой скважины в отдельности в зависимости

от конкретных геолого-технических условий бурения.

При роторном бурении под

кондуктор или промежуточную колонну диаметром более 346 мм, когда

невозможно получить рекомендованную скорость восходящего потока,

необходимо увеличивать время промывки перед наращиванием и перед

подъемом инструмента, а иногда и снижать скорость бурения в мягких

породах.

Не допускается длительная (свыше

30 мин) промывка ствола с пониженной подачей, например одним насосом

вместо двух.

Чтобы обеспечить контроль

качества промывки, на выки-де буровых насосов устанавливаются

регистрирующие мано-

407 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 7.1 Необходимая скорость восходящего потока бурового раствора

в скважинах |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

метры, непрерывно контролирующие

давление в нагнетательной системе; в случае снижения давления (после

тщательной проверки насосов и установления их нормальной работы) колонну

бурильных труб следует поднять, трубы осмотреть, при необходимости

опрессовать и провести дефектоскопию.

Профилактическая опрессовка и

дефектоскопия труб производятся строго по графику, утвержденному

руководством бурового предприятия. Трубы впрессовываются водой

давлением 20 МПа с предварительной переборкой свечей.

Химическая

обработка и качество бурового раствора должны соответствовать требованиям

геолого-технического наряда.

При выборе плотности бурового раствора необходимо учитывать пластовое давление. В

прихватоопасных интервалах, расположенных на глубине более 1200 м и

представленных хорошо

проницаемыми отложениями, например пес-

408 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

чаниками и трещиноватыми

известняками, гидростатическое давление не должно превышать пластовое

давление более чем на 5—10%; в этих же условиях водоотдача должна быть не

более 3 — 4 см3 за 30 мин на приборе ВМ-6.

Для повышения смазочной

способности необходимо в течение всего цикла бурения скважины

поддерживать в буровом растворе определенное содержание смазочных

веществ: нефти, СМАД-1, омыленных жирных кислот (ОЖК), смеси гидронов (СГ)

и др.

В буровом растворе в зависимости

от плотности должно содержаться определенное количество

нефти:

Плотность раствора,

г/см3.......................................

1,20-1,30 1,30-1,50 1,50-1,70

1,70-2,0 2,0

Содержание нефти,

%...... 8-10

10-12

12-15 15-18 20

При наличии прихватоопасных

интервалов в условиях высоких температур и давлений рекомендуется

применять эффективные смазочные

вещества: СМАД-1, ОЖК, СГ — 2,4%. Добавка 2 — 2,5% этих веществ к

объему циркулирующего раствора эквивалентна по смазочному действию

добавке 10 % нефти.

Расход нефти на 1 м бурения

ствола должен составлять 80-100, а СМАД-1, ОЖК и СГ - 20-25 кг; при

бурении прихватоопасных интервалов удельный расход смазки

увеличивается на 20 — 80%. При бурении глубоких скважин

рекомендуется добавлять в буровой раствор 1 — 2 % серебристого

графита.

Содержание нефти в растворе

контролируется не реже одного раза в сутки прибором Дина — Старка или по

ускоренной методике АзНИИбурнефти, а также

электроцентри-футированием. Последний способ предпочтителен, так как

обладает достаточной для промысловых исследований точностью замеров и

нетрудоемок.

Для увеличения степени

диспергирования нефти в буровом растворе применяются поверхностно-активные

вещества: сульфонол, дисольван, НРВ — до 1 % по товарному продукту. Нефть

вводится в буровой раствор через нагнетательную линию насоса с

помощью агрегата цементировочного.

При бурении скважины строго

контролируют и регистрируют в специальном журнале следующие параметры

бурового раствора: плотность, условную вязкость (по ПВ-5), водоотдачу

за 30 мин (по ВМ-6), статическое

напряжение сдвига, замеренное через 1 и 10 мин (прибором СНС-2),

толщину фильтрационной корки, содержание нефти и песка в растворе, показатель рН среды; фиксируют объем и

дату ввода в

409 |

||

|

|

||

|

|

||

|

буровой раствор химических

реагентов, добавок, утяжелителя.

Каждая буровая установка должна

быть оснащена лабораторией по контролю свойств буровых растворов,

оборудованной приборами и укомплектованной набором химических

реагентов, применяющихся при бурении скважин.

Очищается буровой раствор от

выбуренной породы виброситами, гидроциклонными установками и другими

средствами.

Для приготовления бурового

раствора используют порошкообразные сухие материалы. В качестве

утяжелителя рекомендуется применять барит.

УЩР для обработки раствора

приготовляется по рецептуре лаборатории, при этом необходимо учитывать

влажность бурового угля и концентрацию каустической соды. Реагент

после затворения должен быть настоен в течение 12 —16 ч и

содержать 3 — 6 % гуминовых веществ при плотности 1,06 — 0,07

г/см3 и вязкости не менее 45 с по ПВ-5. Применение

неправильно приготовленного реагента ведет к увеличению

щелочности раствора и возрастанию липкости фильтрационной

корки.

При спуске инструмента в скважину

производятся промежуточные

промывки для разрушения структуры раствора и предупреждения

возникновения дополнительного гидродинамического давления. Интервалы

и периодичность промывок устанавливаются руководством буровой установки.

Возобновляют циркуляцию одним

насосом при вращении колонны.

Для предупреждения прихватов,

которые могут быть вызваны

поглощением бурового раствора, необходимо понизить

гидродинамическое давление при спуске инструмента (колонн) уменьшением

структурно-механических свойств бурового раствора и ограничением

скорости спуска труб.

При временном прекращении

циркуляции бурового раствора колонну бурильных труб поднимают от

забоя на длину ведущей трубы, периодически (через 5—10 мин) расхаживают и

проворачивают ротором.

В случае невозможности движения

колонны бурения труб в скважине она

разгружается на забой с таким расчетом, чтобы сжатая ее часть

находилась между забоем и башмаком предыдущей обсадной колонны (между

забоем и хвостовиком) или на 200

м выше возможных интервалов прихвата. При этом промывка

прекращается с периодическим возобновлением при длительных

остановках.

410 |

||

|

|

||

|

|

||

|

Во время продолжительных

остановок, вызванных неисправностью подъемного механизма, колонна

труб подвешивается на роторе и проворачивается.

Запрещается углублять скважину,

когда колонна труб движется в ней с затяжками, посадками,

подклиниваниями, вызванными осыпями, обвалами, пластическими

деформациями пород, толстыми

фильтрационными корками на проницаемых поверхностях. Эти

осложнения ликвидируются тщательными проработками и регулированием

свойств бурового раствора.

В процессе бурения каждой

скважины необходимо вести карту осложненности ствола, в которой фиксируют

замеченные и происшедшие осложнения и аварии, даты их

возникновения и способы ликвидации. В дальнейшем карты

осложненности анализируются, данные об осложнениях и авариях

систематизируются по определенным литолого-стратиграфи-ческим горизонтам и

выбираются эффективные способы преодоления осложнений при бурении скважин

в конкретном регионе.

Для предупреждения флокуляции и

выпадения в осадок частиц баритового утяжелителя и, как следствие,

возникновения прихватов необходимо перед вводом в буровой раствор

анионоактивных ПАВ (сульфонола, нефти, окисленного пет-ролатума,

соапстоков) предварительно обрабатывать растворы гидрофилизирующими

реагентами (У1ЦР, гипан, метас, КМЦ). Аналогичные обработки раствора

необходимы и перед установкой нефтяных ванн для предупреждения

флокуляции утяжелителя в зонах смешения нефти с буровым

раствором.

Кальциевые растворы, где

содержание ионов кальция превышает 0,015 — 0,020%, перед добавлением

анионоактивных ПАВ рекомендуется предварительно обрабатывать

неорганическими фосфатами (гексаметафосфат, триполифосфат,

пи-рофосфат).

Для предупреждения неуправляемого

искривления необходимо:

запретить применение

нецентрированного устьевого оборудования, погнутых бурильных, УБТ и

ведущих бурильных труб;

бурить скважины большого размера

(346 мм и более) реактивно-турбинным буром (РТБ);

бурить скважины диаметром 320 мм

и менее, применяя конструкции низа бурильных колонн, обеспечивающие их

вертикальность;

411 |

||

|

|

||

|

|

||

|

выбирать осевые нагрузки на

долото в зависимости от угла залегания пластов и перемежаемости

крепких и мягких пород;

осуществлять своевременный и

качественный контроль за искривлением скважины;

выявлять геофизическими способами

на каждой разбуриваемой площади интервалы залегания и мощности

крепких прослоев (15-20 см);

применять в компоновках низа

бурильных колонн профильные, а в глубоких скважинах - УБТ требуемого

диаметра (90, 120, 133 мм);

тщательно изучать материалы

бурения законченных скважин для разработки мероприятий по

предупреждению искривлений;

намечать комплекс мероприятий по

предупреждению и борьбе с искривлениями до начала бурения

скважины. |

||

|

|

||

|

7.4.2. ПРИХВАТЫ У СТЕНКИ

СКВАЖИНЫ ПОД ДЕЙСТВИЕМ ПЕРЕПАДА ДАВЛЕНИЯ

Буровой раствор обрабатывается

химическими реагентами, способствующими образованию тонких

малопроницаемых эластичных фильтрационных корок (ССБ, КССБ, КМЦ,

метас и др.). Реагенты подбираются в зависимости от температурных

условий в скважине, агрессивности среды и других определяющих

факторов.

При бурении скважин следует

поддерживать минимальные произвольные утлы искривления и изменения азимута

в интервалах проницаемых пород, контролируя пространственное

положение скважины периодическими замерами его инклинометрами.

Интервалы резких перегибов ствола прорабатываются и шаблонируются с

малой скоростью подачи колонны труб. Типы компоновок низа бурильных колонн

определяются конкретными условиями на базе действующих руководств и

инструкций.

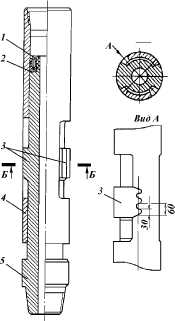

Для уменьшения фактической

площади контакта труб и инструмента со стенками скважины применяются

утяжеленные бурильные трубы с профильным поперечным сечением

(квадратные, круглые с канавками на поверхности), УБТ со специальными

центрирующими втулками (рис. 7.2, табл. 7.2), УБТ квадратного сечения со

смещенными гранями - КУБТ-СГ (рис. 7.3, табл. 7.3, 7.4),

переводники-центраторы, в том числе и упругие (рис. 7.4, 7.5, табл. 7.4,

7.5), переводники-412 |

||

|

|

||

|

|

|||||||||||||||||||

|

|

||||||||||||||||||

|

|

|||||||||||||||||||

|

|||||||||||||||||||

|

|

|||||||||||||||||||

|

т |

|||||||||||||||||||

|

|

|||||||||||||||||||

|

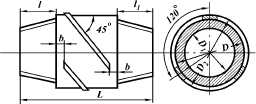

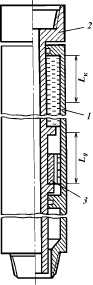

Рис. 7.2. Утяжеленная

бурильная труба с приваренными стальными втулками:

DT - наружный

диаметр трубы; DB -наружный диаметр

втулки |

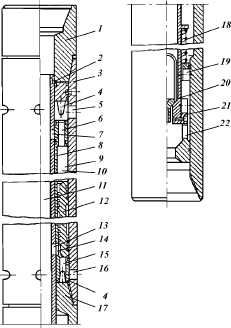

Рис. 7.3. Утяжеленные

бурильные трубы со смещенными гранями (КУБТ-СГ):

d -

сторона квадрата; D - наружный диаметр переводника; с -

размер квадратной УБТ по

диагонали |

||||||||||||||||||

|

|

|||||||||||||||||||

|

центраторы для соединения

отдельных секций турбобура, центрирующие противоприхватные промежуточные

опоры (устанавливаются между свечами УБТ), свечи из коротких (по 6-8 м)

бурильных труб.

Не допускается нахождение

бурильной колонны без движения в открытом стволе скважины более 10

мин, а в свеже-пробуренном проницаемом интервале - более 3

мин.

В случае невозможности

предупредить образование толстых

фильтрационных корок на хорошо проницаемой стенке скважины,

способствующих появлению затяжек и посадок колонны труб, рекомендуется тщательно

проработать ствол

413 |

|||||||||||||||||||

|

|

|||||||||||||||||||

|

|

|||

|

|||

|

|

|||

|

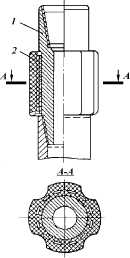

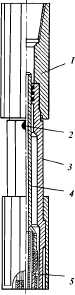

Рис. 7.4. Переводник с

приваренными ребрами для соединения секционных

турбобуров:

D - наружный диаметр по

телу; D, -внутренний диаметр; D2 - наружный диаметр

по ребрам; 1, - длина верхнего ниппеля; 1 - длина нижнего

ниппеля; Ъ -расстояние до торца; I - длина переводника; I, - длина приваренного ребра;

h - ширина ребра; А - высота ребра |

|

||

|

Рис. 7.5. Упругий центратор:

1 - переводник; 2 - резиновая

втулка |

|||

|

|

|||

|

414 |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 7.2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размеры УБТ и втулок |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

7.3 |

Таблица 7.4

Рекомендуемые сочетания

КУБТ-СГ и УБТ круглого сечения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Размеры КУБТ-СГ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

скважины в этих интервалах и

осуществить углубленную кольматацию проницаемого интервала ствола путем

установки специальной ванны из отверждаемой смеси. Составы

смесей приведены в табл. 7.6.

Большие интервалы хорошо

проницаемых отложений, опасных с точки зрения прихватов, рекомендуется

перекрывать промежуточными колоннами или хвостовиками.

На каждой буровой необходимо

устанавливать емкость, обеспечивающую запас нефти объемом в 20-25

м3.

При возникновении прихвата

бурильщик обязан:

восстановить циркуляцию и вести

промывку скважины с подачей, не меньшей, чем при бурении скважины в

предыдущем интервале;

расхаживать инструмент с

допустимыми нагрузками и пе-

Таблица 7.5 Размеры соединительного переводника и металлической

планки |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

415 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 7.6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Состав смесей для спецванн |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

риодическим "отбиванием" его

ротором; если в течение 2-3 ч освободить колонну не удается, плавно

разгрузить ее на вес, соответствующий весу колонны в необсаженном стволе

скважины;

через каждые 15 мин (вплоть до

получения указаний от соответствующего технического руководства)

производить натяжку до собственного веса и разгрузку на вес

инструмента, находящегося в необсаженном стволе, и проворачивать

колонну при собственном весе на допустимое число

оборотов. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

416 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

7.4.3. ПРИХВАТЫ ВСЛЕДСТВИЕ

ЗАКЛИНИВАНИЯ НИЗА КОЛОННЫ ПРИ ЕЕ ДВИЖЕНИИ В СКВАЖИНЕ

Все завезенные на буровую

установку долота должны быть тщательно осмотрены и прошаблонированы

кольцевым шаблоном. Для каждой модели долот необходимо использовать три шаблона: один -

стандартного диаметра, два других - максимального и минимального

(согласно нормам). После осмотра и шаблонирования буровой мастер

записывает в буровой журнал модель, номер и размер долот, а также

порядок их спуска в скважину. Пригодные для работы долота необходимо

хранить на специальной площадке, отбракованные - вывозить с

буровой.

Перед спуском нового долота в

скважину бурильщик обязан:

знать интервал, пробуренный

предыдущим долотом, интервалы посадок и затяжек инструмента и их

значения;

знать степень срабатывания и

фактический диаметр сработанного долота;

проверить

состояние спускаемого в скважину долота (чистоту промывочных отверстий, пригодность

резьбы, сколы и

т.п.).

После подъема буровой мастер

обязан проверить сработку каждого долота и занести данные в рапорт по

коду.

Новое долото следует спускать

осторожно, не допуская посадок более 3-4 тс (30-40 кН). Особенно осторожно

следует спускать долото, отличное по конфигурации от предыдущего

(трехперое после шарошечного, четырехшарошечное колонковое после трехшарошечного и т.п.), а

также новую, по сравнению с предыдущей, компоновку низа бурильной

колонны.

Интервал бурения предыдущим

долотом следует прорабатывать при осевой нагрузке не более 30

кН.

Категорически запрещается

производить спуск колонны труб с посадкой. При появлении посадок спуск

следует приостановить, инструмент

из зоны затяжек поднять не менее чем на длину ведущей трубы, затем

интервал посадок и затяжек тщательно проработать.

Ствол скважины необходимо

периодически шаблониро-вать. Не допускается пребывание долота ниже места

предыдущих проработок более 36-40 ч. По истечении этого времени

необходимо приподнять инструмент на 100-500 м и проработать интервалы замеченных затяжек и

посадок. В ос-

417 |

||

|

|

||

|

|

||

|

ложненных стволах такие операции

надо повторять чаще, исходя из данных, определенных опытным

путем.

В интервалах затяжек и посадок

скорости спуска и подъема ограничиваются.

При возникновении прихвата в

процессе спуска бурильщик обязан:

расхаживать бурильную колонну

натяжкой и проворачивать ротором с допустимыми нагрузками (не менее

4-5 раз);

по возможности восстановить

циркуляцию и промыть скважину при периодическом расхаживании через 15-20

мин с нагрузками в пределах от собственного веса (100-150 кН) сверх веса

колонны труб (запрещается освобождать инструмент путем расхаживания и

вращения его с разгрузкой).

При заклинивании колонны во время

подъема бурильщик обязан:

немедленно разгрузить колонну

бурильных труб на 200-300 кН и попытаться пропустить инструмент вниз

(повторить операцию 4-5 раз);

проворачивать инструмент ротором

с помощью ведущей трубы или клинового захвата при разгруженном на 30-50 кН

инструменте, исключить проскальзывание труб в клиновом

захвате;

по возможности восстановить

циркуляцию и повторить действия по предыдущим пунктам. Запрещается

освобождать инструмент расхаживанием его натяжкой сверх собственного

веса. |

||

|

|

||

|

7.4.4. ПРИХВАТЫ ТРУБ

В ЖЕЛОБНЫХ ВЫРАБОТКАХ

При проектировании и бурении

вертикальных скважин не допускаются изменения зенитного угла более 1° на

100 м, абсолютное значение угла искривления не должно превышать

3-4°.

Определять конфигурацию ствола

скважины для контроля за образованием и развитием желобов следует с

помощью профилемеров, так как замеры каверномером в этих целях

положительных результатов не дают. Первый замер необходимо

производить после 500 м бурения ниже башмака первой промежуточной колонны,

а затем после каждых 200-300 м бурения ствола. Измерение начинают с забоя

скважины. В случае регистрации желобной выработки измерения

повторяют через каждые 100 м

бурения. Чтобы обеспечить безо-

418 |

||

|

|

||

|

|

||

|

пасность работы в интервалах

желобообразования, необходимо

применять инструменты, диаметр которых меньше в 1,4-1,5 раза большего из диаметров замков

бурильных труб.

Необходимо избегать изменений

компоновки нижней части бурильной колонны. Если нужно спустить в

скважину инструмент с диаметром, незначительно отличающимся от

диаметра замков труб, то в интервалах с наличием желобов

следует проработать ствол

скважины и ограничить скорости спуска и подъема, наблюдая за

показаниями индикатора веса.

Интервалы желобных выработок

прорабатывают расширителем, установив под ним хвостовик из бурильных

труб длиной 300-400 м с долотом. При этом нужно обращать особое

внимание на тщательность крепления резьбовых соединений в трубах,

расположенных ниже расширителя. Для проработки в мягких и средней

прочности породах применяются лопастные расширители, а в крепких

породах - шарошечные.

При проработке интервала желобных

выработок используется такая компоновка: пикообразное долото меньшего

по отношению к стволу скважины диаметра, УБТ, четырехлопа-стный спиральный центратор, диаметр которого

в 1,1-1,25 раза больше ширины желоба, но меньше номинального

диаметра скважины, бурильные трубы, лопастный или шарошечный

расширитель, бурильные трубы.

Процесс разрушения желобных

выработок контролируется по объему выносимого из скважины шлама, а

также по крутящему моменту, фиксируемому моментомером. В процессе

разрушения желоба промывку следует производить с максимально возможной

подачей и ограниченной скоростью проработки до исчезновения внешних

признаков желобной выработки.

Эффективность разрушения выработки проверяют

профилемером.

В случае невозможности выполнения

работ по проработке с расширителем (в результате отсутствия зумпфа

достаточной величины, наличия большого угла искривления)

рекомендуется желобные выработки разрушать взрывом специальных гибких

торпед или торпед из детонирующего шнура. Торпедированию подвергаются

интервалы, характеризующиеся по профилеметрии наличием прихватоопасных

желобов и проявившие себя интенсивными затяжками и посадками

бурильной колонны. Особое внимание уделяется торпедированию твердых

пропластков. В качестве гибких торпед могут быть использованы параллельно

соединенные шнуры ДШУ.

419 |

||

|

|

||

|

|

||

|

Гибкие торпеды, располагаясь на

дне желоба, позволяют на всем его протяжении расширить наиболее узкую

часть за счет частичного обрушения и уплотнения породы. В случае, если

опасный интервал желобов больше одной торпеды и требуется произвести

повторное торпедирование, этот интервал следует предварительно

очистить проработкой от разрушенной породы, применяя жесткую

компоновку низа бурильной колонны и соблюдая меры предосторожности от

возможных затяжек.

Критерием оценки проведенного

мероприятия следует считать отсутствие затяжек и посадок при движении

колонны труб в интервале отмеченных желобов.

После окончания взрывных работ

интервалы желобов тщательно

прорабатываются со скоростью не более 20-30 м/ч.

Взрыв рекомендуется производить

на определенном расстоянии от башмака предыдущей обсадной колонны

(или хвостовика), которое определяется из зависимости

I a 13 + 3d3,

где 13 - длина

заряда; d3 - диаметр заряда.

В тех случаях, когда известны

интервалы возможного же-лобообразования и протяженность этих интервалов

велика, бурение ствола скважины начинают долотом, диаметр которого

меньше проектного (при режимах бурения, обеспечивающих максимальные

скорости), с последующим его расширением. Преимущество такого метода

заключается в возможности при расширении ствола до проектного размера

разрушать желобные выработки, образованные в процессе

предыдущего бурения.

Диаметр долота, которым

расширяется ствол скважины, может быть определен из условия

D = d + В,

где d - диаметр скважины;

В - максимальная глубина желоб-ной выработки.

Значения d и В

определяют по данным профилеметрии, а при отсутствии последних d

принимается равным диаметру долота, а В в зависимости от

диаметра бурильных труб:

d, мм................. 168 140 114

В, мм................. г100 г90 >80

Число допустимых рейсов долотами

одного диаметра и момент перехода на следующий размер долот определяют по

данным о проявлении желобных выработок.

420 |

||

|

|

||

|

|

||

|

Чтобы не допустить попадания

колонны бурильных труб в желобную выработку, необходимо в компоновку ее

низа устанавливать спиральные четырехлопастные центраторы.

Корпус центраторов (длиной 1-1,2 м) изготовляется из УБТ. Ребра

центратора наваривают на корпус по спирали в виде четырех правых или

левых витков. При таком расположении ребер площадь касания центратора со

стенками скважины на 30-40 % больше по сравнению с обычными

лопастными центраторами. Места установки центраторов: первый над

долотом, второй - между бурильными трубами и УБТ. Для предупреждения произвольного вращения колонны

бурильных труб и попадания ее в желоб направление витков ребер на

указанных центраторах должно быть противоположным. Если в компоновке

бурильного инструмента участвуют УБТ различного диаметра, то между

ними необходимо устанавливать спиральные четырехлопастные

центраторы.

При определении наружного

диаметра центратора исходят из того, что отношение его к ширине желобной

выработки должно быть не менее 1,35-1,45 (ширина желобной выработки

определяется по данным профилеметрии). По мере увеличения ширины

желобной выработки в процессе бурения скважины следует увеличивать

наружный диаметр центратора,

выдерживая при этом приведенное выше соотношение.

Интервалы и размеры затяжек и

посадок в желобах необходимо фиксировать в буровых журналах и

рапортах и сообщать об их наличии при сдаче вахт.

При возникновении признаков

затягивания колонны труб в желобную выработку бурильщик

обязан:

немедленно разгрузить колонну

бурильных труб на 20-30 т (200-300

кН). Разгрузку повторить 4-5 раз, не доводя силу при натяжении

колонны до ее собственного веса;

проворачивать инструмент ротором

с помощью ведущей трубы или клинового захвата с разгрузкой веса на 3-4 т

(30-40 кН);

восстановить циркуляцию и

повторить вышеуказанные действия (категорически запрещается освобождать

инструмент путем его расхаживания натягиванием сверх

собственного веса). |

||

|

|

||

|

421 |

||

|

|

||

|

|

||

|

7.4.5. ПРИХВАТЫ ВСЛЕДСТВИЕ

САЛЬНИКООБРАЗОВАНИЯ

Бурильщик обязан соблюдать режим

промывки скважины, в случае вынужденных остановок и

невозможности промыть скважину с нормальной подачей насосов

следует поднять долото в обсаженный или неосложненный (безопасный)

участок ее ствола.

При длительном нахождении

бурильных труб в скважине необходимо проводить контрольный подъем-спуск

долота с проработкой в местах посадок и затяжек. Периодичность и интервалы

проработок устанавливаются руководством бурового

предприятия.

При монтаже очистных сооружений

должны соблюдаться следующие правила:

каждый

насос должен иметь приемный мерник объемом не менее 15 м3, желательно иметь

дополнительный общий отстойный

мерник, в который после очистки поступает буровой

раствор;

трубы, соединяющие мерники,

должны быть врезаны на высоте не менее 60 см от дна, мерники должны иметь

люки для периодической очистки от осадка;

на каждой буровой необходимо

иметь не менее двух установок

вибросит и запасные комплекты сеток к ним;

при наличии в разрезе скважины

тонкопесчаных отложений необходимо использовать гидроциклонные

очистные установки.

Тип реагента и порядок обработки

им раствора определяются в лабораторных условиях.

Вязкость и СНС буровых растворов

должны быть минимально возможными.

Запрещается без предварительной