Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Осложнения и Аварии при Бурении Нефтяных и Газовых Скважин

|

|

||

|

Глава АВАРИИ Q В

БУРЕНИИ |

||

|

|

||

|

Для предупреждения и ликвидации

осложнений и аварий необходима единая система классификации,

расследования и учета аварий, возникающих при бурении скважин. В практике

бурения используются "Инструкция по классификации, расследованию и учету

аварий при бурении скважин на нефть и газ" и «Инструкция по расследованию

аварий, не повлекших за собой несчастных случаев на подконтрольных

Госгортехнадзору предприятиях и объектах». |

||

|

|

||

|

8.1. ОПРЕДЕЛЕНИЕ И

КЛАССИФИКАЦИЯ АВАРИЙ ПРИ БУРЕНИИ, ОРГАНИЗАЦИЯ РАБОТ ПО УЧЕТУ, ЛИКВИДАЦИИ И

ПРОФИЛАКТИКЕ АВАРИЙ

Аварией

считается нарушение непрерывности технологического процесса строительства

(бурения и испытания)

скважины, требующее для его ликвидации проведения специальных работ, не предусмотренных

проектом. Аварии происходят

из-за поломки, оставления или падения в скважину элементов обсадных или бурильных

колонн, из-за неудачного

цементирования обсадных колонн, прихвата, открытого фонтанирования и падения в скважину

различных предметов.

Нарушения непрерывности

технологического процесса строительства (бурения и испытания) скважины при

соблюдении технического проекта и правил ведения буровых работ,

вызванные явлениями горно-геологического характера, такие как поглощение,

нефтегазопроявление, выбросы, осыпи, обвалы, желобные выработки,

искривление ствола и другие, а также последствия стихийных бедствий в

отличие от аварий называют осложнениями.

Классификация - это распределение

аварий по различным принципам и группам, предусматривающее выделение

общих

480 |

||

|

|

||

|

|

||

|

и частных подразделений.

Классификацию используют для разработки мер профилактики, а также выбора

способа и технических средств ликвидации аварий.

По степени тяжести последствий

для производства аварии делятся на две группы: простые и сложные. К

сложным относятся аварии, ликвидация которых длится более 3-5 сут, а

также вызвавшие закрытие скважины или существенное изменение ее

глубины, пространственного положения и конструкции.

Единого критерия для

разграничения аварий на простые и сложные не существует. На практике

показатель тяжести аварии определяют методом экспертной оценки

технического состояния скважины, а также положением и целостностью

оставленных в скважине устройств (буровой снаряд, обсадные трубы,

гидрогеологические и геофизические приборы).

В зависимости от вины исполнителя

работ, определяющей порядок и размер оплаты труда за время проведения

ликвидационных работ, аварии подразделяются на две

группы.

1. Аварии, происшедшие по вине исполнителя

трудового процесса, т.е. возникшие по субъективным причинам. К ним

относятся аварии, которые

произошли по вине исполнителя (самонадеянность или небрежность).

Самонадеянность характеризуется тем, что обязанное лицо предвидит

возможность возникновения

аварии в скважине, но легкомысленно, безосновательно надеется ее предотвратить. Вина

в форме небрежности

означает, что обязанное лицо не знало о возможности неблагоприятных

последствий своих действий, но по обстоятельствам дела могло и должно

сознавать характер своей

деятельности, предвидеть возможность аварии в скважине.

2. Аварии, возникшие по объективным

причинам.

Наибольшее число аварий в

скважинах возникает по субъективным причинам. Поэтому при разработке

мер профилактики и борьбы с авариями следует особо обращать

внимание на строгое соблюдение требований, регламентируемых в

геолого-техническом наряде, и положений, излагаемых в производственных

инструкциях.

По порядку отражения в документах

оперативного и статистического учета (отчетности) аварии разделяются

на регистрируемые и учитываемые. Регистрируют все аварии,

независимо от времени, затраченного на их ликвидацию (включая

внутрисменные простои продолжительностью менее 8 ч), а учитывают те

аварии, на устранение которых затрачено более 8 ч. Началом аварии

следует считать время ее возникно-

481 |

||

|

|

||

|

|

||

|

вения, а не обнаружения, так как

по времени они часто не совпадают из-за недостаточной квалификации

обслуживающего персонала, а также слабой оснащенности буровых

установок контрольно-измерительной и регистрирующей аппаратурой

или ее неисправного состояния. Окончанием аварии считается момент

восстановления нормальных условий, предусмотренных

геолого-техническим нарядом, производственными инструкциями,

дополнительными указаниями лиц гео-лого-технического

персонала.

В зависимости от характера

возникновений аварий выделяют следующие группы:

1 - аварии с элементами

бурильной колонны;

2 - обрыв бурильных труб;

3 - аварии с

долотами;

4 - прихваты бурильных и

обсадных колонн;

5 - аварии с обсадной

колонной и элементами ее оснастки;

6 - аварии из-за неудачного

цементирования;

7 - аварии с забойными

двигателями;

8 - падение в скважину

посторонних предметов;

9 - прочие

аварии.

К авариям с элементами бурильной

колонны относится оставление в скважине колонны бурильных труб или

элементов компоновки низа (переводника, центратора,

амортизатора, утяжеленных бурильных труб, расширителя и т.д.) из-за:

поломки или срыва по резьбовой части; поломки по сварному шву;

поломки по сварному телу; поломки ведущей трубы и элементов

компоновки.

Обрывом называется авария,

характеризующаяся нарушением целостности элементов бурильной колонны,

находящейся в скважине. Обрывы бурильных труб классифицируются

по качественно однородным признакам.

По

положению слома относительно нулевой линии (деформации от осевых усилий): в сжатой

части бурильной колонны; в

растянутой части бурильной колонны.

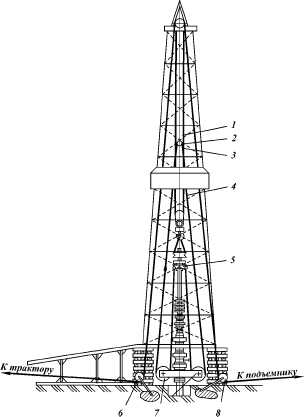

По форме обрыва: клиновидный;

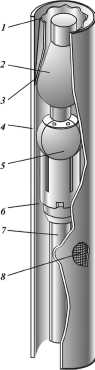

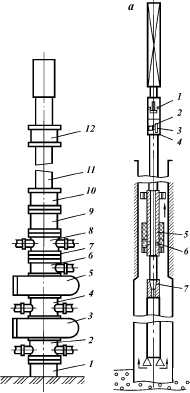

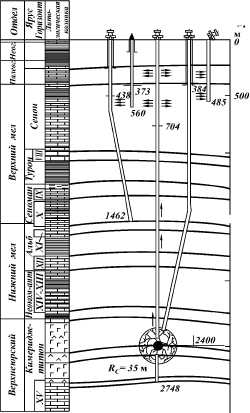

прямой; фигурный; спиралевидный (рис. 8.1, а-а).

По месту обрыва: в теле бурильных

труб; в резьбовых соединениях бурильных труб; в соединительных

переходниках бурильных труб. Различают подвиды: обрыв тела труб в

месте нарезки; срыв витков трубных резьб, деталей замка, муфт и самой

трубы; поломка корпуса ниппеля замка; срйв ниток резьбы конуса ниппеля;

выкрашивание отдельных витков конуса ниппеля. Виды некоторых обрйвов по

месту их возникновения показаны на рис. 8.1, а, е,

ж.

482 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

а |

е |

ж |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

I) |

|

|

|

V/7A |

V? |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

\Ш7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 8.1. Формы обрыва

бурильных труб:

а - клиновидный; б -

прВлой; a - фигурный; a - спиралевидный; а - в резьбовой нарезке;

е - в муфте; ж - в ниппеле замка

По числу разрушений, возникающих

одновременно при поломке бурильных труб: одинарный; двойной.

По характеру проводимых операций,

во время которых произошла авария, при: спуске бурового инструмента;

постановке на забой; углублении скважины; подъеме бурового

инструмента; натяжении или расхаживании бурильной колонны;

заклинивании колонны.

По размещению оборванного конца в

скважине: с отклонением от оси в желоба, каверны и пустоты; с

расположением параллельно оси скважины.

По времени обнаружения обрыва:

выявленный непосредственно после возникновения; не замеченный

своевременно буровой бригадой.

Обрыв бурильных труб ограничен

тремя основными разновидностями: слом тела труб в месте нарезки; срыв

витков трубных резьб; обрыв по телу трубы.

С породоразрушающим инструментом

происходят следующие аварии:

483 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

алмазные коронки - отрыв матриц;

поломка секторов и выкрашивание из них алмазов; срыв резьб; слом тела в

резьбовой части;

алмазные расширители - выпадение

алмазосодержащих штабиков; срыв резьбы; слом тела в резьбовой

части;

твердосплавные долота истирающего

типа - выпадение твердосплавных резцов (пластин); срыв резьбы; слом тела в

резьбовой части;

шарошечные

долота и расширители - отрыв шарошки; скол и выпадение вооружения шарошки

(зубьев); срыв резьбы;

слом тела в резьбовой части.

Прихватом называется авария в

скважине, которая характеризуется частичным или полным прекращением

движения бурового инструмента, обсадных труб или геофизических

(гидрогеологических) приборов (устройств). Прихваты - одна из самых

распространенных, сложных и трудоемких групп аварий в

бурении.

Выделяются три основных типа

прихватов: породоразру-шающие инструменты и колонковые наборы; бурильные

колонны; обсадные трубы. Прихваты разделяются на следующие,

наиболее распространенные виды.

1. Прихват шламом. Прихваты шламом происходят

во время всех операций,

когда буровой инструмент находится в скважине, т.е. при спускоподъемных

операциях; постановке на забой; наращивании колонны и других

остановках инструмента;

бурении; заклинивании керна; ликвидации обрыва и т.д.

2. Прихват горными породами. Этот вид прихвата

возможен при: нарушении

целостности и устойчивости стенок скважин (раскрытии естественных и

образовании новых трещин;

образовании каверн и желобов; набухании пород; вытекании и осыпании пород; обваливании и

обрушении); прижоге

породоразрушающего инструмента; расклинивании керном, растерянным по стволу скважины или

оставленным на забое;

пересечении старых горных выработок и пустот, заполненных обломочным, сыпучим материалом

и др.

3. Прихват глинистой коркой. Этот вид аварии

происходит вследствие

прилипания бурового снаряда к глинистой корке, образуемой на стенке скважины из-за

перепада давления

жидкости.

4. Прихват осколками металла породоразрушающих

инструментов или

отколовшимися кусками муфтовозамковых соединений.

5. Прихват предметами (ключи, гайки, зажимные

плашки и пр.), упавшими в

скважину.

484 |

||

|

|

||

|

|

||

|

6. Сложный (комбинированный)

прихват, представляющий собой сочетание нескольких

разновидностей.

К авариям с обсадными колоннами и

элементами их оснастки относятся аварии со спускаемыми, спущенными и

зацементированными обсадными колоннами или их частями,

вызванные: разъединением по резьбовым соединениям; обрывом по

сварному шву; смятием или разрывом по телу трубы; повреждением обсадной

колонны при разбуривании цементного стакана, стоп-кольца, обратного

клапана и направляющей пробки.

К авариям из-за неудачного

цементирования относятся прихваты затвердевшим цементным раствором колонны

бурильных труб, на которой спускалась секция обсадных труб или

хвостовик; отказ в работе и повреждение узлов подвески секции обсадной колонны, нарушающие процесс

крепления и дальнейшую проводку скважины; оголение башмака или

недоподъем цемента, если требуются дополнительные работы по устранению

нарушений.

К авариям с забойными двигателями

относится оставление турбобура, электробура, винтового двигателя или их

узлов в скважине вследствие поломок или разъединения с бурильной

колонной.

К падению в скважину посторонних

предметов относится падение вкладышей ротора, роторных клиньев, ключей,

кувалд и других ручных инструментов и приспособлений, с помощью

которых проводились работы над устьем скважины.

К прочим авариям, происшедшим в

процессе бурения, относятся аварии при промыслово-геофизических

работах в скважине (прихваты и оставление в скважине каротажного кабеля, различных приборов, грузов,

шаблонов, торпед и других устройств, применяемых при исследовании

скважины и вспомогательных работах в ней).

В нефтегазодобывающей,

нефтегазоперерабатывающей промышленности и геолого-разведочных работах

распределение аварий по категориям I и II следующее.

Аварии категории I: открытые

нефтяные и газовые фонтаны; взрывы и пожары резервуарных парков,

компрессорных и насосных станций, подземных хранилищ газа,

приведшие к разрушению или уничтожению объекта; взрывы и пожары на

нефтегазоперерабатывающих заводах, вызвавшие остановку предприятия, цеха

или восстановительные работы.

Аварии категории II: падение или

разрушение вышек, морских оснований в процессе эксплуатации, строительства

или перетаскивания; падение элементов талевой системы

485 |

||

|

|

||

|

|

||

|

(кронблока, талевого блока,

крюка); взрывы и пожары на буровых объектах, групповых нефтегазосборных

пунктах, компрессорных и насосных

станциях, приведшие к выходу из строя оборудования, необходимости

капитального ремонта его и остановки объекта; взрывы, пожары и

загорания на нефтеперерабатывающих заводах, вызвавшие прекращение работы

установки (участка) и требующие замены или капитального ремонта

отдельных сооружений, машин, агрегатов, аппаратов, сосудов, трубопроводов

и товарных резервуаров.

Извещения об авариях.

Извещения о всех авариях с

человеческими жертвами, так же как и об авариях категорий I и II,

посылаются немедленно руководителем буровой организации - в

объединение и соответствующую инспекцию Госгортехнадзо-ра, а также органам

местной прокуратуры, МВД.

В извещениях указываются дата

аварии, место аварии, номер бурящейся скважины, площадь, характер

аварии и другие необходимые сведения.

Мероприятия по организации

ликвидации и расследованию аварий

По каждой аварии техническая

служба под руководством главного инженера буровой организации

принимает меры, обеспечивающие ликвидацию ее в кратчайший срок, для

чего:

составляется план работ по

ликвидации аварии с указанием сроков и ответственных

исполнителей;

назначается ответственный за

выполнение плана работы;

контроль за ликвидацией аварии и

необходимая помощь в выполнении намеченного плана работ осуществляется

РИТС (ЧАС).

Общее руководство и

ответственность за своевременное принятие мер по ликвидации аварии

возлагается на главного (старшего) инженера буровой

организации.

Ответственный за выполнение плана

работ по ликвидации аварии обязан

организовать их в строгом соответствии с планом, требованиями

техники безопасности и единых технических правил на бурение нефтяных и

газовых скважин.

Все изменения в плане работ

должны быть согласованы с главным инженером организации.

486 |

||

|

|

||

|

|

||

|

Если по плану, составленному

буровой организацией, авария не ликвидирована в течение 10 сут, то

дальнейший план работ по ее ликвидации

при продолжительности свыше 10 сут утверждается объединением, при

продолжительности свыше 30 сут объединение сообщает ежемесячно в

соответствующее управление Министерства о ходе работ по

ликвидации такой аварии.

Все распоряжения по ликвидации

аварии, изменение плана работ и т.д. передаются ответственному за их

выполнение в письменном виде. При работе в отдаленных районах

допускается передача распоряжений по телефону или радио, но с

обязательным последующим направлением письменного

подтверждения.

Все возникшие аварии должны

расследоваться в течение 72 ч с момента их возникновения. Аварии

расследуются назначенной приказом буровой организации постоянно

действующей комиссией. Для

участия в расследовании аварии могут быть приглашены сотрудники

научно-исследовательских организаций, заводов-изготовителей и

других организаций.

Комиссия обязана:

установить организационные и

технические причины, вызвавшие аварию, и выявить конкретных

виновников;

наметить необходимые мероприятия

по предупреждению подобных аварий в дальнейшем;

составить и подписать акт об

аварии в трех экземплярах.

Главный инженер буровой

организации обязан:

изучить обстоятельства, приведшие

к возникновению аварии, наметить меры по ее ликвидации;

рассмотреть и утвердить в течение

3 сут акт об аварии и дать заключение о рекомендуемых комиссией

предложениях для предупреждения подобных аварий и мерах воздействия к

виновникам данной аварии.

Один экземпляр акта об аварии

направляется в объединение; второй экземпляр при необходимости

направляется научно-исследовательской или проектной организации;

третий -остается в делопроизводстве буровой организации.

В случае возникновения аварии в

результате поставки некачественного оборудования, инструмента и

материалов буровая организация обязана предъявить рекламацию

заводу-изготовителю в соответствии с действующими положениями и в

установленные сроки. |

||

|

|

||

|

|

||

|

Учет аварий

Все аварии вне зависимости от

времени, затрачиваемого на их ликвидацию, буровая организация

регистрирует в журнале учета аварий в течение 24 ч со времени их

возникновения. Журнал учета аварий прошнуровывается,

пронумеровывается и заверяется подписью и печатью руководителя

организации.

Регистрация аварий, учет, ведение

и хранение документации по ним

возлагаются на одного из инженерно-технических работников,

назначаемого приказом по буровой организации. Контроль за правильным

заполнением журнала учета аварий возлагается на главного инженера буровой

организации.

Бухгалтерия и

планово-экономический отдел ежемесячно подсчитывают суммарные затраты на

ликвидацию аварий. Плановый отдел буровой организации учитывает время

работы, непосредственно

затраченное на ликвидацию аварий, время простоев, вызванных

ожиданием средств для ведения аварийных работ, а также другими причинами,

с момента возникновения аварии до конца ее ликвидации.

После ликвидации аварии на

скважине (в течение 24 ч с момента ее ликвидации) составляется "Акт о

ликвидации аварии", который направляется в заинтересованные

организации.

Отчетность об авариях

На основании актов по каждой

аварии, журнала учета аварий и других отчетных документов инженер по

учету аварий буровой организации вносит соответствующие показатели в

статистические отчеты.

Учет показателей об авариях в

отчетах осуществляется в соответствии с действующей инструкцией по

составлению этих отчетов.

Организационно-технические

мероприятия по снижению аварийности

Не реже 1 раза в полугодие

буровые организации проводят производственно-технические совещания,

на которых анализируется состояние аварийности и утверждаются

организационно-технические мероприятия по снижению аварийности.

Ответственность за своевременное проведение производственно-технических

совещаний возлагается на глав-

488 |

||

|

|

||

|

|

||

|

ного инженера буровой

организации. Решения совещаний направляются в объединение в течение 10 сут

после их проведения.

На основании отчетных и

аналитических материалов по аварийности, а также материалов совещаний при

необходимости издаются приказы, в которых отражаются конкретные

мероприятия по предупреждению аварий при бурении

скважин.

Для правильной организации работ

по предупреждению аварий на каждой буровой, время строительства которой

превышает 1 мес, должна быть Профилактическая карта по

безаварийному ведению работ. Периодичность проверок выполнения

рекомендаций профилактической карты ежемесячно утверждается главным

инженером буровой организации. Проверку выполнения рекомендаций карты

осуществляет постоянно действующая комиссия по расследованию

аварий.

С целью повышения знаний буровых

бригад и инженерно-технических работников, ознакомления их с состоянием

аварийности в буровых организациях, с приказами и

постановлениями вышестоящих организаций, мероприятиями по

предупреждению аварий, с новой техникой и технологией для их

ликвидации и т.д. - предприятия обязаны организовать постоянное

обучение кадров. К обучению необходимо привлекать инструкторские

бригады и сотрудников НИИ. Ответственность за проведение технического

обучения возлагается на главного инженера буровой

организации.

Обязанности и ответственность

лиц при профилактике и ликвидации аварий

Общее руководство и

ответственность за проведение профилактических мероприятий по

предупреждению аварий возлагаются на главного инженера буровой

организации.

На лиц, действия которых привели

к нарушению утвержденного плана ликвидации аварий и к ее усложнению,

налагаются административные взыскания в соответствии с трудовым

законодательством.

Лица, умышленно скрывающие аварии

и не принимающие требуемых мер по их предупреждению, привлекаются к

строгой ответственности.

Ответственность рабочих,

инженерно-технических работников и служащих, виновных в возникновении

аварий, предусматривается положениями и инструкциями по

безопасному ведению работ и трудовым законодательством.

489 |

||

|

|

||

|

|

||

|

8.2.

ФАКТОРЫ, СПОСОБСТВУЮЩИЕ ВОЗНИКНОВЕНИЮ

АВАРИЙ |

||

|

|

||

|

Все факторы и причины, влияющие

на возникновение аварий при

бурении скважин, можно разделить на три основные группы:

технические, технологические и организационные.

Технические причины аварий: 1)

низкое качество исходного материала (механическая прочность,

твердость, морозостойкость, коррозиестойкость, упругость и т.д.), из

которого изготовлены буровые установки, технологический,

вспомогательный и специальный

инструмент, технические средства для гидрогеологических и

геофизических исследований в скважинах и другие устройства или их

отдельные агрегаты, узлы, детали; 2) применение недопустимо изношенных

технических средств со скрытыми конструктивными недостатками или

изготовленных (отремонтированных) с нарушением ГОСТа, ОСТа, ТУ; 3)

усталость металла, возникающая в процессе эксплуатации под действием

различных нагрузок, меняющихся по значению и направлению; 4)

использование технических средств, разрешающие способности которых не

обеспечивают их индивидуальное или комплексное назначение; 5) низкие эргономические показатели

технических средств, особенно при оптимальном распределении функций

между человеком и машиной, а также соответствии системы управления и

контроля психофизическим возможностям человека, рациональном конструктивном решении

рабочего места и т.п.

Технологические причины аварий:

1) неправильный выбор и нарушение

рациональных параметров режима бурения (осевая нагрузка, частота

вращения, расход промывочной жидкости) и параметров процесса бурения,

включая механическую скорость, крутящий момент, усилие на подъем

инструмента, давление промывочной жидкости; 2) несоблюдение

рациональной последовательности правил крепления скважины

(цементирование); 3) неправильный выбор типа промывочного агента,

применение которого не обеспечивает выполнение гидродинамических,

гидростатических и других функций, включая функции коркообразования; 4)

необоснованный выбор рецептур промывочных жидкостей, тампо-нажных

смесей и цементных растворов; 5) использование материалов и реагентов для

приготовления промывочной жидкости низкого качества; 6) недоучет

геологических и гид- |

||

|

|

||

|

|

||

|

рогеологических условий, степени

минерализации подземных вод, характера излива жидкости из скважины; 7)

неудовлетворительная подготовка скважины к гидрогеологическом и

геофизическим исследованиям (некачественная проработка ствола на всем

незакрепленном интервале долотом номинального диаметра с целью

ликвидации уступов, резких переходов от одного диаметра к другому,

мест сужения и пробок); 8) необеспечение однородности раствора по всему

стволу скважины и др.

Организационные причины аварий:

1) низкая трудовая дисциплина и квалификация бригады буровых установок и

буровых мастеров, выражающиеся в невыполнении или ненадлежащем

выполнении своих обязанностей; 2) нерегулярное проведение

планово-предупредительного ремонта; 3) невыполнение профилактических

мероприятий по предупреждению аварий, простоев и длительных остановок

буровых агрегатов; 4) несовершенство диспетчерской службы,

отсутствие радиотелефонной связи

с объектами, расположенными на отдаленных участках; 5)

неудовлетворительное материально-техническое обеспечение;

несоответствие режима сменности вахт естественному биологическому

ритму жизнедеятельности человека и др.

Геологические причины аварий:

нарушение целостности стенок скважин; обстоятельства, не зависящие от

исполнителей трудового процесса.

Каждая из перечисленных причин

может обусловливать возникновение одного или нескольких видов аварий.

Сочетание их, встречающееся наиболее часто, вызывает сложные

(комбинированные) аварии.

Кроме прямых причин,

непосредственно вызывающих возникновение аварий, существуют косвенные

факторы, уменьшающие или увеличивающие вероятность их появления. К

ним относятся: способ бурения; глубина и конструкция скважин; оснащение

буровых установок контрольно-измерительными и регистрирующими приборами;

степень автоматизации и механизации спускоподъемных операций; скорость

бурения скважин; тип породоразрушающего инструмента, бурильных и обсадных труб и элементов их соединений;

компоновка низа бурильной колонны; интенсивность пространственного

изменения оси скважины и др. Эти

факторы в отдельных случаях превращаются в непосредственные причины

аварий и снижают технико-экономические показатели буровых

работ.

Несмотря на многообразие

факторов, влияющих на возникновение аварий, большая часть аварий

происходит по

491 |

||

|

|

||

|

|

||

|

вине исполнителей работ или их

недостаточной квалификации - оставление шарошек долота вследствие

передержки их на забое или наличие дефекта при производстве долот;

поломка обсадных или бурильных труб, связанная с наличием в них брака

или неумелым использованием. Однако некоторые обстоятельства все-таки

повышают вероятность возникновения аварий. К ним могут быть отнесены:

недостаточная геологическая изученность района, увеличение глубины

скважин, сейсмические особенности района, необходимость осуществления

буровых работ при недостаточной материальной оснащенности и

др.

Наибольшее число аварий с

элементами буровой колонны происходит вследствие усталостных разрушений

металла, возникающих при частом изменении нагрузки и направлении ее

действия в более напряженно работающих местах. Усталостные изломы

наступают без всякого видимого изменения размеров и форм элементов

бурильной колонны.

Внешне разрушение металла

проявляется в возникновении трещин. Изгибающие воздействия - основной

фактор, приводящий к образованию остаточных напряжений во время

вращения бурильной колонны. Крутильный удар характерен для роторного

бурения, особенно при работе с долотами режуще-скалывающего типа. Чем

больше времени долото остается без движения, тем сильнее крутильные

удары. При бурении шарошечными долотами, например, в зоне с частым

чередованием пород различной твердости, долото заклинивается меньше,

чем при разбуривании подобного интервала лопастными

долотами.

Вибрации бурильной колонны,

возникающие главным образом при бурении шарошечными долотами, зависят от

степени однородности и твердости разбуриваемых пород, пульсации бурового

раствора, соответствия типа и диаметра долот разбуриваемым породам,

компоновки бурильной колонны и ряда других факторов. Перекатывание

шарошек вызывает вертикальное перемещение центра тяжести долот, которое

передается бурильной колонне. Чем тверже порода, тем интенсивнее колебания

колонны. Основные причины аварии с элементами бурильных колонн - нарушения

технологии проводки скважин и правил эксплуатации бурильных колонн и

их составных частей.

Вокруг замков и муфт, при помощи

которых соединяются бурильные трубы, создаются зоны концентрации

напряжений. Соединение замок - труба является более жестким, чем

соединение труба - муфта.

492 |

||

|

|

||

|

|

||

|

При знакопеременных нагрузках,

действующих на бурильную колонну, наибольшие напряжения

концентрируются около первого витка резьбы на трубе, находящегося в

полном сопряжении с резьбой бурильного замка. Сломы по утолщенному

концу трубы происходят и в других сечениях, расположенных на различных

участках резьбы, или одновременно в нескольких сечениях. Однако

наибольшее число аварий приходится на первый виток полного сопряжения

резьбы. Эта часть - наиболее опасное

место.

Резьба в свою очередь

способствует образованию трещин в теле

трубы, особенно при малых радиусах закругления: там, где резьба

имеет острые углы, в металле образуются ультрамикроскопические трещины.

Увеличение толщины стенки трубы путем высадки не предохраняет от

распространения начавшегося трещинообразования в теле

трубы.

Во всех элементах бурильной

колонны возникают усталостные напряжения, которые зависят от условий

работы колонны на отдельных ее участках и соблюдения буровой

бригадой правил эксплуатации бурильных колонн.

Нередко для бурения скважин

используют трубы, не соответствующие данной глубине и имеющие

дефекты. В некоторых скважинах

глубиной более 1500 м применяют трубы класса III вместо I и

П.

Основной причиной большого числа

аварий, связанных со сломом бурильных труб, является использование их не

по назначению.

Передаваемые на резьбу усилия

зависят от степени жесткости и плотности свинчивания труб. Если

свинчивание проводилось автоматически, то резьбовые соединения могут

перемещаться незначительно. Недокрепление соединения

способствует интенсивному перемещению плоскостей резьбы относительно

друг друга, что ускоряет износ резьбы.

Одновременно на износ резьбы

влияют число свинчиваний, качество бурового раствора, наличие в нем

кварцевого песка и т.д., а также его давление в момент прокачки.

Большие давления при турбинном бурении и бурении

гидромониторными долотами снижают сроки службы замковых и

резьбовых соединений, что менее характерно для роторного бурения

и электробурения обычными долотами, где давление намного

меньше.

Не отцентрированный по отношению

к скважине фонарь вышки, а также смазка плохого качества для резьб

способствуют ускорению износа резьбы при ее свинчивании.

Многие

аварии возникают вследствие износа резьбовых

493 |

||

|

|

||

|

|

||

|

соединений УБТ в связи с тем, что

они работают в самых тяжелых условиях. Кроме того, резьба на соединениях

УБТ слабее резьбы на замках, переводниках и долотах.

Аварии из-за нарушения резьбовых

соединений вследствие заедания трубной резьбы происходят в результате

увеличения нагрузки на резьбу.

Разрушения резьбовых соединений

вызывают и другие причины: несоответствие элементов резьбы, особенно по

конусности, применение смазки неудовлетворительного качества и

т.д.

Размыв трубы происходит из-за

дефектов на внутренней поверхности, нарушающих однородность. Такими

дефектами являются плены, раковины, включения инородных материалов и

другие повреждения, связанные с технологией изготовления труб.

Возникновение аварии от разрыва труб ускоряется совместным

воздействием усталостных напряжений в металле и коррозии. Концентрация

напряжений и дефекты в трубах приводят к образованию трещин.

Часты случаи аварий, связанные с

падением бурильной колонны вследствие ее подъема на одном штропе,

поломки и неисправности спускоподъемного инструмента,

неисправности тормозной системы,

слома или разрушения сопряжений ее элементов во время

спускоподъемных операций и др.

Один из

наиболее тяжелых видов аварий - прихват колонн труб при бурении скважин. Аварийным

прихватом следует считать

непредвиденный при сооружении скважины процесс, характеризующийся потерей

подвижности колонны труб или

скважинных приборов, которая не восстанавливается даже после приложения к ним максимально

допустимых нагрузок (с учетом

запаса прочности). Причины их различны.

1. Прихваты у стенки скважины под

действием перепада давления (между гидростатическим и пластовым) возможны

при наличии в стволе скважины проницаемых отложений (песчаников,

известняков и т.п.), использовании в качестве промывочного агента

глинистого раствора, наличии прижимающей силы, обусловленной

нормальной составляющей веса труб, расположенных в зоне проницаемых

отложений.

Как правило, этот вид прихватов

возникает вследствие оставления колонны труб в неподвижном состоянии

на определенное время, в течение которого поверхность труб

соприкасается с фильтрационной коркой, постепенно

уплотняющейся и принимающей на

себя действие перепада давления. Обычно при возникновении этого

вида прихватов циркуляция бурового раствора

сохраняется. |

||

|

|

||

|

|

||

|

2. Прихваты вследствие заклинивания низа

колонн труб характерны для зон

сужения стволов скважин, вызванных сработкой долот по диаметру в твердых

породах; для интервалов

кавернообразования и др. Как правило, такие прихваты происходят при спуске инструмента и

характеризуются его полной

разгрузкой.

3. Прихват в результате желобообразования

сопровождается появлением

мгновенных больших затяжек при подъеме инструмента. Попытки освободить инструмент

дополнительными натяжками

приводит к еще большему затягиванию его в желобную выработку. Обычно циркуляция

после возникновения прихвата восстанавливается легко, но она не

способствует освобождению

инструмента.

4. Прихваты вследствие сальникообразования

возникают в основном при

разбуривании глинистых отложений или хорошо проницаемых пород, на которых

формируется толстая фильтрационная корка. В этих условиях

образованию сальников

способствует загрязненность ствола скважины выбуренной породой при его неудовлетворительной

промывке, плохая очистка

промывочной жидкости от выбуренной породы и шлама, слипание частиц породы и

фильтрационных корок, спуск

инструмента до забоя без промежуточных промывок и проработок ствола или недостаточное

и некачественное их

проведение, длительное бурение в глинистых отложениях без периодического отрыва долота

от забоя, ступенчатость

ствола, расширения, каверны, желоба и т.п., негерметичность бурильной колонны, загрязнение

приемных емкостей насосов.

Обычно в случае прихватов

вследствие сальникообразова-ний циркуляция теряется частично или

полностью.

5. Прихваты в результате нарушения устойчивого

состояния пород

приурочены к интервалам обвалообразования и осыпей, а также пластического течения

пород, слагающих стенки

скважин.

Обвалы пород характерны для

отложений глинистого комплекса и происходят обычно внезапно, особенно при

бурении перемятых, тектонически нарушенных, сильно трещиноватых

и склонных к набуханию пород. В процессе бурения и при промывке обвалы

сопровождаются резким повышением давления, приводящим в ряде случае к

гидроразрывам пластов и поглощениям, интенсивным затяжкам и обильным

выносам кусков обвалившейся породы, недохождениям долота до забоя. В

некоторых случаях обвалообразование возникает в результате поглощения бурового

раствора со сниже-

495 |

||

|

|

||

|

|

||

|

нием уровня и, как следствие,

противодавления в затрубном пространстве.

6. Прихваты, связанные с заклиниванием колонн

посторонними предметами,

возникают мгновенно и ликвидировать их расхаживанием и установкой ванн

обычно не удается.

7. Прихваты, происшедшие вследствие нарушения

режима промывки,

характеризуются постепенным повышением давления при промывке, появлением затяжек,

постепенным прекращением

циркуляции. Указанное приводит к накоплению осадка из частиц шлама или утяжелителя в

затрубном пространстве и

трубах, а иногда и к поглощениям бурового раствора.

8. Прихваты испытателей пластов при опробовании

скважин в процессе бурения

в большинстве случаев происходят вследствие "заклинивания" фильтра при

интенсивном притоке жидкости

из пласта с частицами породы, который может сопровождаться обвалом.

Аварии с долотами приводят к

оставлению в скважине долот или их узлов (шарошки, лапы с шарошками и

др.). На извлечение целых долот из скважины затрачивается в 12-20 раз

больше времени, чем на извлечение шарошек или лап с шарошками, хотя

оставляют долота на забое редко. Долота остаются в скважине главным

образом из-за нарушения правил их крепления. Плохо закрепленные

долота часто отвинчиваются при спуске, не достигая забоя. То же

происходит при проработках, особенно в зонах сужения, на искривленных

участках и в желобах.

При бурении электробурами долота

отвинчиваются вследствие неправильного присоединения токопроводами.

Крепление долот только цепными ключами непременно приведет в аварии.

Известно много случаев оставления долот из-за плохого состояний резьб

у переводников, к которым их крепят.

Часто

встречаются случаи оставления долот в скважине при расхаживании заклиненных долот

вследствие чрезмерно частых

отбивок их путем вращения с большой частотой вперед и со следующей резкой отдачей назад.

Бурильная колонна за счет

инерционных усилий поворачивается в обратную сторону на значительно большее число оборотов,

что ведет к отвинчиванию

долота.

Нередко происходят сломы долот по

резьбе в ниппеле. Авариям этого вида предшествуют удары о

выступ.

Бывают случаи оставления

трехшарошечных долот в скважинах в результате их раскалывания на три

части. Это свидетельствует о том, что лапы долот были плохо

сварены. |

||

|

|

||

|

|

||

|

Долота

часто отвинчиваются, когда к муфте переводника с резьбой 3-152 (ЗН-168) присоединяют долота

с резьбой 3-147 (ЗШ-141). Эти

резьбы незначительно отличаются друг от друга.

В практике бурения скважин часты

случаи поломки узлов шарошечных долот. В результате аварий с долотами в

скважине остаются в основном

шарошки. Это связано со значительным износом опор, сломом цапф и

режимами работы долот в скважине.

Долговечность опоры долота

зависит от интенсивности изнашивания и

разрушения поверхностей цапфы, шарошки и тел качения. Исследования

показали, что характер изнашивания и разрушения этих поверхностей

различен. Это связано с неравномерным сложным нагружением

различных участков поверхностей

опоры, а также с конструкцией, технологией изготовления и

размерами долот. Трущиеся поверхности опоры подвергаются одновременно

абразивному износу, осповидному, хрупкому и усталостному выкрашиванию,

смятию, окислительному и тепловому износу и высокотемпературным ожогам в микрообъемах металла и в

присутствии буровых растворов под высоким давлением. Одновременное

развитие этих процессов, а также

несовершенная сборка долот, различие механических свойств металла

узлов и шарошек долот и

отдельные конструктивные несовершенства приводят к неравномерной сборке опор и

вооружения долот и к большому

различию в их износостойкости. Все это создает трудности в

определении качества сработки долот, оптимального и предельного

времени пребывания долота на забое, особенно при турбинном

бурении.

Причинами поломок долот, в

частности оставления шарошек на

забое, являются: передержка долота на забое; бурение с

нагрузками, превышающими допустимые; удар долотом о забой или уступ;

разбуривание пород долотами, не соответствующими крепости пород; малая

прочность опор и сварных швов;

заклинивание долот; дефекты нарезки резьбы; неплотное

прилегание заплечиков лап долота к торцу переводника; работа долотами

по металлу, длительная промывка

скважины перед подъемом сработанного долота.

Причинами заклинивания алмазных

долот являются:

1) резкая посадка в зоне сужения ствола

скважины и в призабойной зоне в

результате спуска долота без ограничения скорости, особенно в необсаженной части

ствола скважины;

2) преждевременное прекращение циркуляции

бурового

497 |

||

|

|

||

|

|

||

|

раствора перед подъемом колонны с

алмазным долотом, чаще во время процесса наращивания;

3) недостаточная промывка скважины через

долото -утечки раствора через

негерметичные участки бурильной колонны и ниппель турбобура, а также из-за

малой подачи бурового

раствора насосами;

4) бурение скважины при несоответствующем

соотношении размеров

долота, УБТ и забойного двигателя;

5) заклинивание долот инородными предметами

(металл и куски породы).

Случаи заклинивания алмазного

долота часты при первом спуске его в скважину или после работы

трехшарошечными долотами (хотя первое

имеет несколько меньший диаметр, чем соответствующее трехшарошечное

долото), а также после длительной работы алмазного долота на забое

без подъема.

При бурении скважин алмазными

долотами из-за недостаточного крепления, а также вследствие

изнашивания тела долота могут выпадать алмазы. Выпавшие алмазы ломают

и крошат другие алмазы в долоте, что может привести его в

негодность.

С турбобурами происходят

следующие аварии: поломка корпуса турбобура по телу; срыв резьбы по

резьбовому соединению верхнего переводника турбобура с корпусом, верхнего секционного корпуса турбобура с

переводником на нижний корпус

и т.д.; отвинчивание роторной гайки и контргайки турбобура; слом вала

турбобура; отвинчивание ниппеля; отсоединение турбобура от

бурильной колонны.

При работе с турбодолотами

основное число аварий происходит из-за поломок валов. Конструкция

турбодолот мало отличается от конструкции турбобуров, но эти изменения

-источник возникновения новых

разновидностей аварий. К ним относится слом вала турбодолота,

причина которого -ослабление прочности вала отверстием под колонковую

трубу. Наибольшее число аварий приходится на те валы, которые

имеют разную толщину стенок. Однако и при одинаковой толщине стенок

вала бывают случаи слома его по телу, преимущественно в верхней части у

конца сбега резьбы под гайку или в местах, близких к резьбе. В результате

в скважине остаются вал с нижним переводником и долото.

К основным причинам аварий с

турбобурами и турбодолотами относятся: нарушение технологии и техники

бурения и неправильная эксплуатация; недостатки организации

ре- |

||

|

|

||

|

|

||

|

монта; наличие большего числа

резьбовых соединений и узлов, не удовлетворяющих требованиям

предельной прочности и износоустойчивости; заводской брак

деталей.

Специфическими авариями с

электробурами являются: отвинчивание гайки сальника шпинделя из-за

отвинчивания сальника; оставление части шпинделя с долотом вследствие

поломки шпинделя по телу; оставление вала шпинделя с амортизатором ввиду

поломки последнего; оставление части электробура в результате поломки его

корпуса; оставление электробура из-за промыва резьбы

проводника.

Аварии с обсадными колоннами

составляют 7-8 % всех видов аварий в бурении. На ликвидацию их

затрачивается более 10 % времени, затрачиваемого на ликвидацию аварий всех

типов. Особенно тяжелы аварии этого вида в районах, где обсадные колонны

спускают на большую глубину, и на разведочных площадях.

В процессе разобщения пластов

возникают аварии при спуске обсадных колонн, их цементировании, а также

углублении скважины с зацементированными обсадными колоннами под

последующую колонну.

Прихваты обсадных колонн, главным

образом кондукторов и промежуточных колонн, происходят в основном на

площадях, где разрез представлен неустойчивыми породами, бурение в которых

вызывает сужение стенок скважин или обвалы пород. Причинами прихвата

обсадных колонн часто являются неудовлетворительная организация спуска

колонн (несвоевременная промывка или отказ от предусмотренных планом

промежуточных промывок, плохая проработка скважины перед спуском колонны, установка

деревянных пробок, длительные остановки при спуске и т.д.) и

технология бурения ствола скважины под

обсадную колонну (бурение без УБТ и центраторов, несоблюдение

оптимальных параметров режимов бурения в породах с чередующейся

твердостью, использование кривых труб и бурового раствора плохого качества

и т.д.).

Обсадные трубы разрушаются по

телу в связи с образованием внутренних давлений при восстановлении

циркуляции после окончания спуска колонны, закачивании в затрубное

пространство последней порции цементного раствора, испытании обсадной

колонны на герметичность и т.д.

Смятие обсадных колонн происходит

как при спуске, так и в процессе бурения скважины. В зависимости от

сложившихся обстоятельств трубы сминаются по-разному.

Отдельные технологические

упущения приводят к возникновению

499 |

||

|

|

||

|

|

||

|

избыточных наружных давлений,

которые вызывают смятие обсадных колонн. При действии на трубу избыточных

давлений увеличивается и напряжение, которое достигает больших

значений вначале в одной точке, а при дальнейшем росте давления зона

повышенных напряжений начинает расширяться и труба

сминается.

При спуске в скважину опасность

смятия больше у тех обсадных колонн, которые имеют обратный клапан, так

как не учитываются внешние добавочные усилия, возникающие из-за давления

на некотором участке в колонне и за колонной, а также вследствие

большой скорости погружения колонны. При спуске колонны с обратным

клапаном обычно стараются не

допускать снижения уровня в колонне более чем на 200-250 м для труб

диаметром 168 мм и более чем на 300-400 м для труб меньшего диаметра. В

противном случае внешнее давление может достигнуть и даже превысить

критическое, и колонна может смяться. Аварии такого вида

особенно распространены при спуске колонн большого диаметра на

большую глубину. На месторождениях, где бурят с применением утяжеленных

буровых растворов, опасность смятия труб в результате несвоевременного

долива еще более возрастает.

При спуске обсадной колонны с

обратным клапаном происходят значительные колебания сминающих и

растягивающих усилий. При совместном действии этих усилий

сопротивление обсадных труб смятию снижается.

Большую опасность для обратного

клапана представляет повышение гидродинамического давления при спуске

обсадной колонны. Давление зависит от многих факторов, из

которых основными являются статическое напряжение сдвига и вязкость

бурового раствора, скорость спуска колонны, размер кольцевого зазора,

диаметр колонны и др. Давление достигает 10 МПа и более.

В практике встречаются следующие

случаи обрыва обсадных труб по

месту их соединения, которые происходят вследствие неправильного

свинчивания резьбы труб из-за перекоса осей или неправильной

установки трубы в муфте (перекос).

При перекосе осей деформируются

витки резьбы труб, резьбу "заедает" и трубы полностью не свинчиваются или

свинчиваются под большим усилием, приводящим к сильному нагреву места их

соединения. При спуске свинченных подобным образом труб места их

соединения в колонне разрушаются.

500 |

||

|

|

||

|

|

||

|

Неполное свинчивание резьбовых

соединений обсадных труб наблюдается также из-за несоответствия размеров

профиля резьбы и погрешности конусности, что приводит к разрушению

резьбы. Наибольшее число аварий происходит с обсадными колоннами диаметром

219 мм и более.

Обрыв труб по резьбовому

соединению может произойти и вследствие приложения чрезмерных нагрузок,

превышающих пределы прочности соединения.

Причиной выхода резьбы из

сопряжения с резьбой муфты может быть неравнопрочность их соединения.

Односторонняя нарезка резьбы на

отдельных трубах ослабляет прочность одной части трубы и

усиливает прочность другой ее части. На участке трубы с ослабленной

прочностью концентрируются напряжения, вызывающие деформацию тела

трубы (на участке резьбы) с последующим выходом из сопряжения резьбы.

Труба при равномерной нарезке резьбы имеет одинаковую толщину стенки.

Несмотря на это, прочность резьбового соединения ниже прочности тела

трубы в среднем на 30-35 %. Эксцентричная нарезка резьбового

соединения обсадных колонн снижает прочность и без того ослабленного

участка трубы, что и является в ряде случаев причиной аварий.

Вследствие нарушения технологии спуска обсадной колонны отдельные

трубы или целые секции их могут упасть в скважину. Например, при быстром

спуске обсадная колонна становится на уступ, элеватор идет вниз, защелка

его поднимается, в результате элеватор открывается и колонна падает в

скважину.

Выполнение сварочных работ на

буровой (приварка муфт обсадных труб для укрепления резьбового соединения,

приварка фонарей и т.д.) несоответствующими электродами и быстрое

охлаждение труб при опускании их в буровой раствор, приваривание труб

из легированных сталей марки 36Г2С38ХНМ без соблюдения соответствующего

специального режима и специально подобранных электродов, спуск

обсадных колонн без промежуточных промывок, предусмотренных планом спуска колонны, также

приводят к авариям. |

||

|

|

||

|

|

||

|

8.3. АВАРИИ

С КРЕПЬЮ СКВАЖИНЫ

При цементировании обсадных

колонн, спускаемых на большие глубины, нередки случаи обрыва колонн

из-за резкой разницы температур колонны и закачиваемого раствора. Такие

явления характерны для тех случаев, когда низ обсадной колонны опирается

на забой или нижнюю секцию колонны (или прихвачен), а верх ее жестко

посажен на клинья или элеватор. В подобных случаях необходимо

учитывать изменение длины колонны от температуры. Закачка в нагретую

колонну холодного бурового или цементного раствора ведет к деформации

колонны с последующим взрывом трубы из

ее муфты.

На районы с повышенным

температурным градиентом приходится основное число аварий по указанным

причинам. При цементировании обсадных колонн возможны случаи разрушения

тела трубы под действием давлений, превышающих допустимые. Например,

при посадке колонны в шлам и восстановлении циркуляции иногда создают

давления выше допустимых. Разрушаются главным образом обсадные

колонны большого диаметра.

Известны случаи оставления

цементного раствора в эксплуатационной колонне из-за быстрого

схватывания его -образуется цементный стакан различной высоты. Иногда при

разбуривании стакана нарушается целостность обсадной колонны. Причины оставления цементного

раствора в колонне - ошибки при расчетах количества

продавочной жидкости (часто не учитывается коэффициент сжимаемости

жидкости, который зависит от

количества находящегося в ней воздуха или газа), несовершенство

конструкций прода-вочньгх пробок, использование неопрессованных

цементировочных головок и др.

Другими причинами оставления

цементного раствора в обсадных колоннах могут быть: несоответствие

качества там-понажного цемента температурным условиям скважин,

приводящее к преждевременному схватыванию цементного раствора;

применение для затворения цемента воды, загрязненной солями и другими

жидкостями и веществами, сокращающими сроки схватывания цементного

раствора; отсутствие контроля за качеством приготовления цементного

раствора.

При

выполнении всех технических требований по спуску и цементированию обсадных колонн все же

наблюдаются

502 |

||

|

|

||

|

|

||

|

случаи смятия их после

цементирования. Смятие происходит выше зоны подъема цементного раствора и

в зоне зацементированного

участка обсадной колонны, а также в зоне фильтров. Смятие колонны

наблюдается в интервалах, сложенных неустойчивыми породами, склонными

к обвалам, а также при снижении уровня в колонне ниже допустимого. Смятие

колонн в неустойчивых породах, которые не отделены от колонны

цементным кольцом, можно объяснить следующим. Буровой раствор,

находящийся за колонной, коагулирует; снижается давление на стенки

скважины, что способствует поступлению воды, нефти и газа в затрубное

пространство. Все это ведет к обвалам пород и смятию

труб.

С ростом глубины залегания

неустойчивых пород увеличивается высота столба бурового раствора за

колонной над цементным кольцом, в связи с чем повышается опасность смятия

колонн. Одно из важнейших мероприятий по предохранению колонн от

смятия в интервале нахождения неустойчивых пород - перекрытие

цементной оболочкой неустойчивых и газонефтеводопроявляющих

горизонтов.

Другая причина смятия обсадных

колонн выше зацементированного участка - уменьшение уровня жидкости в

них ниже допустимого. Подобные аварии встречаются там, где считают, что

снижение уровня жидкости допускается на 2/3 длины колонны. Пределы

понижения уровня жидкости необходимо рассчитывать в зависимости от

условий проходки скважины, плотности бурового раствора, диаметра, толщины

стенки и механических свойств материала обсадной

колонны.

Смятие обсадных колонн в пределах

зацементированных участков происходит на расстоянии 50-60 м от фильтра и в

прифильтровой зоне. Промысловые данные показывают, что подобные аварии

бывают также в местах, где продуктивные горизонты сложены неустойчивыми

породами и при эксплуатации скважины выносится большое количество

песка.

Для предупреждения поломок

обсадных труб Т.Е. Еременко предлагает следующее.

1. При вызове притока нефти из пласта в момент

освоения скважины не

допускать значительного опорожнения колонны от жидкости, отдавая предпочтение

замене жидкости в колонне нефтью или другими растворителями глинистой

корки, если она не была

удалена в период подготовки скважины к цементированию.

2. Применять в качестве фильтра трубы более

высокой прочности на разрыв с

гладкими снаружи соединениями.

503 |

||

|

|

||

|

|

||

|

3. Использовать в каждом

конкретном районе цементирование цементным раствором выше

продуктивного пласта.

Как видно из изложенного, смятие

обсадных колонн в зоне зацементированных участков происходит в

результате движения неустойчивых пластов, залегающих в месте

установки фильтров и над ними, что создает нагрузки, превышающие

допустимые по расчету на смятие.

Обсадные трубы в процессе работы

иногда отвинчиваются в верхней или нижней части колонны. В нижней части

колонны обсадные трубы отвинчиваются из-за отсутствия связи низа

колонн со стенками скважины.

Отвинчивание и обрыв обсадных

колонн чаще наблюдаются в искривленных скважинах и приурочиваются к

местам резких перегибов колонны.

После цементирования обсадные

колонны иногда изгибаются вследствие довольно значительных разгрузок

во время обвязки устья скважины. Значительная разгрузка ее приводит к

передаче дополнительных усилий от веса обсадной колонны на нижние

трубы, что ведет к изгибу нижней части колонны над цементным камнем.

Изгибы приурочены к участкам труб, непрочно связанным со стенками

скважины, и часто к таким интервалам, где диаметр колонны в несколько

раз меньше диаметра скважины. Это интервалы, сложенные породами,

легко поддающимися размыву или обвалам.

Часто изгиб обсадной колонны

происходит против башмака предыдущей колонны, обычно перед

кондуктором, если цементный раствор поднят не до башмака предыдущей

колонны и последняя полностью разгружена.

При углублении скважин после

спуска кондукторов и промежуточных колонн часто наблюдаются случаи

протирания обсадных колонн. Это происходит при бурении наклонных

и вертикальных скважин. Наблюдения показывают, что чем больше выход

бурильной колонны из-под башмака предыдущей обсадной колонны и чем

больше кривизна скважины, тем больше вероятность протирания обсадной

колонны. В остальных случаях можно не

заметить этого, особенно когда за колонной в месте протирания

имеется цементный камень. Тогда колонна, связанная в местах протирания

цементным камнем, не деформируется. Протирание таких колонн

обнаруживается только при проведении геофизических работ в скважине, и

притом в большинстве случаев перед спуском последующей колонны. Отсутствие

деформации объясняется тем, что при бурении обсадная колонна

заполнена буровым раствором и

давление на стенки труб с внеш-

504 |

||

|

|

||

|

|

||

|

ней и внутренней сторон почти

одинаково, в результате чего труба сохраняет первоначальную форму. Там,

где между трубой и стенками скважины цементного камня нет, протирание

колонн ведет к разрушению резьбового соединения труб, их смятию, и

создаются препятствия свободному прохождению бурильной колонны (Л.Б.

Измайлов, М.Л. Кисельман, И.П. Пус-товойтенко).

При бурении глубоких скважин

очень часты аварии из-за износа обсадных труб и повреждения их бурильной

колонной и долотами. Рост числа спускоподъемных операций

привел к тому, что практически

невозможно избежать износа труб. Так, по данным М.Л. Кисельмана, в

объединении "Гроз-нефть" в скважинах глубиной до 4000 м в обсадных

колоннах трубы совершают 500-550 тыс. м возвратно-поступательных движений и 1500 тыс. м вращений. Такой

большой объем работ в обсадных колоннах ведет к износу труб и

протиранию их при самых благоприятных условиях проходки

скважин.

Бурильная колонна вырабатывает

при спускоподъемных операциях в стенках обсадной колонны односторонний

желоб с поперечным сечением в виде круга диаметром, равным диаметру

бурильных замков эксплуатирующейся бурильной колонны. Трубы, имеющие

указанные дефекты, уже сами являются источником аварии, так как при

повышении давления в колонне они рвутся вдоль желоба. Желоба и

прорезы в обсадных колоннах усиленно вырабатываются движением долот всех

типов, особенно колонковыми долотами режущего и режуще-истирающего

типа, а также долотами фрезерного типа. Повреждение колонны резко

растет с увеличением силы прижатия долота к одной стороне колонны

вследствие искривления ствола скважины и других причин, нарушающих

центричность колонны по отношению к стволу скважины.

Неровности внутренней части труб

(коррозионные впадины, уступы и т.д.) способствуют также увеличению

числа прорезов и надрезов. Отмеченные неровности, а также торцы труб

являются упорами для режущей части долот, поэтому от них берут начало

прорезы.

Приустьевые трубы обсадных колонн

подвергаются значительному износу. Первая труба часто имеет

односторонний износ, нередко до

полного истирания толщины на 0,5-0,8 длины трубы. Таких значений

износ достигает в результате постоянного контакта ведущей трубы с первой

трубой обсадной колонны. При этом на значение износа влияют:

кривизна скважины, эксцентричное расположение труб, а

также

505 |

||

|

|

||

|

|

||

|

конструкция скважин, виды и типы

спускаемого бурильного инструмента и установленного бурового

оборудования.

Протирание обсадных колонн в

значительной степени зависит от использования на бурильных трубах

предохранительных резиновых колец. При их отсутствии степень износа

увеличивается.

Установлено, что обсадные трубы

протираются главным образом при работе в колоннах без предохранительных

резиновых колец на бурильных трубах при роторном и турбинном

бурении, а протирания часто возникают в местах искривления.

Основная причина проседания

обсадных колонн - недостаточное крепление их на устье, особенно если

колонна не посажена на клинья.

Часты нарушения обсадных колонн в

процессе разбурива-ния цементного стакана и элементов низа обсадной

колонны, продавочных пробок, стоп-кольца, обратного клапана и

направляющей пробки.

Ликвидация негерметичности

Причины негерметичности обсадных

колонн могут быть разные. К их числу относят разрывы вследствие

возникновения чрезмерных внутренних давлений, утечки по резьбе из-за

неправильного свинчивания, отверстия, образовавшиеся в результате

коррозии или эрозионного воздействия струй промывочной жидкости и

т.п.

В зависимости от типа и

протяженности зоны негерметичности выбирают метод ремонта обсадной

колонны. Прежде всего надо определить местоположение повреждения.

Для этого лучше использовать съемный пакер. С его помощью проводят

серию опрессовок колонны, начиная снизу и постепенно поднимаясь вверх до

тех пор, пока не будет обнаружена негерметичность.

Самым нераспространенным методом

ликвидации негерметичности обсадных колонн, видимо, следует считать

цементирование под давлением. Цементный раствор продавливается

сквозь негерметичную часть за колонну, и после его схватывания колонну

опрессовывают. Иногда надо провести цементирование в несколько ступеней и

оставить часть цементного раствора в колонне под давлением до

схватывания. После разбуривания цементной пробки колонну испытывают на

герметичность.

Зона

негерметичности может быть перекрыта хвостови-

506 |

||

|

|

||

|

|

||

|

ком, "голова" которого

располагается над зоной, а башмак может находиться на забое скважины. В

комплекс устройства для подвески хвостовика может входить пакер,

обеспечивающий герметизацию пространства между "головой"

хвостовика и обсадной колонной. Для повышения надежности крепи

за хвостовиком поднимают цементный раствор до пакера. Хвостовики уменьшают

диаметр скважины, что ограничивает применение технологических операций и

инструментов в будущем. По этой причине спуск хвостовика может

оказаться нежелательным.

Если место

негерметичности расположено неглубоко и спуск хвостовика до забоя нецелесообразен,

то может быть спущен укороченный хвостовик - вставка. Верхний и

нижний концы такой вставки

оборудуют якорными узлами и па-керами, в результате чего пространство

между хвостовиком и обсадной

колонной оказывается загерметизированным снизу и сверху. Недостаток такого способа

ликвидации негерметичности - образование местной суженной

зоны.

Иногда обсадную колонну обрезают

ниже места негерметичности. Обрезанную часть поднимают, а на ее место

спускают новые трубы и соединяют их с оставшимися в скважине при

помощи ремонтного овершота.

Эта работа включает следующие

операции. Определяют нижнюю границу негерметичности или зоны повреждения

обсадных труб, для чего спускают соответствующие инструменты. Затем

механической труборезкой, спущенной на бурильных трубах, отрезают

обсадную колонну ниже этой зоны.

Ремонтный овершот спускают на новых обсадных трубах и

соединяют его с оставшимися в скважине трубами по правилам, принятым при

работе с овершотом: осторожно накрывают "голову" труб с поворотом вправо.

После того как захват вошел в зацепление с трубой и пакер

герметизировал пространство между трубой и корпусом овершота,

обсадную колонну натягивают до расчетной нагрузки и сажают на

подвеску колонной головки.

При спуске обсадных колонн в

морские скважины с подводным расположением устья устройство для

подвески колонны крепится к верхней обсадной трубе и спускается на

бурильных трубах для посадки в колонную головку, расположенную

глубоко под водой. По пути обсадная колонна может быть прихвачена, и

подвесное устройство не дойдет до колонной головки. В этом случае обсадную

трубу отрезают ниже устья так, чтобы прихваченную колонну можно было

вытянуть вверх на необходимую для подвески длину.

507 |

||

|

|

||

|

|

||

|

На обсадных трубах спускают

ремонтный овершот. Верхнюю трубу, оборудованную подвесным

устройством, сажают в колонную

головку, а нижний торец овершота при этом должен находиться немного

выше "головы" обрезанной трубы. Сквозь верхнюю секцию обсадных труб

на бурильной колонне спускают внутреннюю труболовку, ловят "голову" обрезанной колонны, затаскивают ее в захват

овершота и там подвешивают, натянув согласно расчету. При этом

пакер овершота обхватывает обрезанную трубу, обеспечивая

герметичность колонны. Проворотом бурильной колонны освобождают

труболовку и поднимают ее из скважины.

Применение ремонтного овершота

позволяет создать расчетное натяжение колонны и обеспечить

постоянство ее внутреннего канала. По наружному диаметру овершоты

ненамного превосходят обычные муфтовые соединения стандартных

обсадных труб. После посадки в колонную головку колонну с ремонтным

овершотом опрессовывают для проверки герметичности

уплотнения.

Отвинчивание обсадных труб

Если на сравнительно небольшой

глубине обсадная колонна сильно корродирована или негерметична, можно

отвинтить ее верхнюю поврежденную часть при помощи специальных

инструментов и заменить новыми трубами, соединив их с оставшейся в

скважине частью специальным метчиком (или колоколом). Если

ремонтируемая колонна находится в обсаженной скважине, то область

применения способа может быть расширена до глубины 900 м. Однако

наибольшее распространение этот способ получил на глубинах до 300

м.

Отвинчивание начинают сверху. С

помощью внутренней труболовки, бурильных труб с левой резьбой и

высокомо-ментного бурового ключа отвинчивают на три оборота влево одну или

несколько верхних труб обсадной колонны. Затем труболовку спускают в

следующую трубу и отвинчивают ее тоже на три оборота. При вращении трубы

влево ее нижнее резьбовое соединение развинчивается, а верхнее

свинчивается с расположенными выше неподвижными трубами. Таким

образом отвинчивают по очереди все трубы до намеченной глубины,

где полностью отвинчивают всю расположенную выше колонну.

Успех этому методу обеспечивают

небольшие потери на трение, так как трубы отвинчивают поодиночке, а

благодаря

508 |

||

|

|

||

|

|

||

|

тому, что при отвинчивании нижней

резьбы все находящиеся выше резьбы завинчиваются, практически исключается

вероятность отвинтить и уронить в скважину какую-нибудь трубу. В

компоновку бурильной колонны включают трубы с центраторами, чтобы

поддерживать соосность верхней и нижней частей обсадной колонны как при

отвинчивании, так и при соединении их между собой.

Повсеместное применение метода

сдерживается не только ограничениями по глубине, но и возможностью

проявления продуктовых горизонтов в этот период работ, когда верхняя часть

обсадной колонны отсутствует или не может быть использована для

герметизации устья и глушения скважины. Отвинчивание обсадных труб - один

из дешевых методов, не требующих применения дорогостоящих соединителей

типа ремонтного овершота.

Стальные деформируемые

перекрыватели для обсадных колонн

Суть метода заключается в том,

что зона негерметичности обсадной

колонны перекрывается изнутри, как пластырем, тонкостенной (толщина

стенки 2-3 мм) деформируемой трубой, изготовленной из мягкой стали.

Трубу сначала подвергают отжигу, потом на ней прокатывают продольные

гофры, уменьшая таким образом ее наружный диаметр, и снова отжигают

для снятия остаточных напряжений прокатки. Наружный диаметр трубы

подбирают с учетом размера и толщины стенки обсадной колонны в

перекрываемом интервале. Это очень важно, так как после деформации

перекрыватель должен плотно прилегать к внутренней поверхности

обсадной колонны.

Обычно наружная окружность

поперечного сечения тру-бы-перекрывателя на 2 % длиннее внутренней

окружности поперечного сечения обсадной колонны. Снаружи на

перекрыватель наносится слой стекловолокна, который насыщают

эпоксидным клеем и который служит уплотняющей

прокладкой.

В комплект инструментов для

установки перекрывателя входит гидравлический поршень, который

проталкивает двухступенчатую оправку внутри гофрированной

трубы-перекрывателя. Перед спуском в скважину слой стекловолокна

пропитывается эпоксидным клеем, срок схватывания которого подбирается

с учетом продолжительности работ и температурных условий в

скважине.

509 |

||

|

|

||

|

|

||||

|

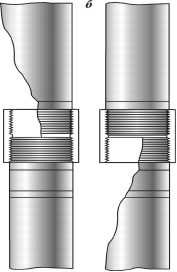

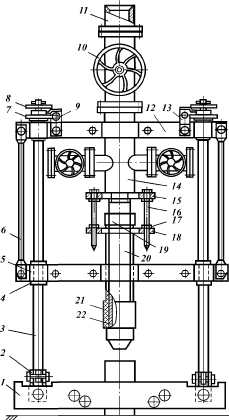

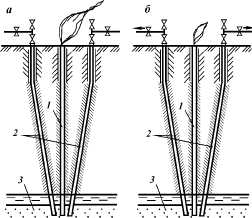

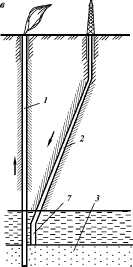

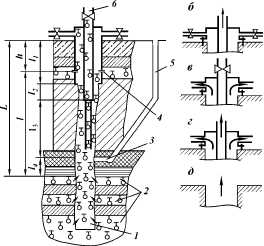

Рис. 8.2. Схема установки

гофрированной манжеты в обсадной колонне:

1 - гофрированная манжета;

2 - конус оправки; 3 - расправленный участок манжеты; 4 -

обсадная колонна; 5 - шаровая пружинная цанга; 6 -стопор; 7 -

доливной клапан; 8 - поврежденный участок колонны

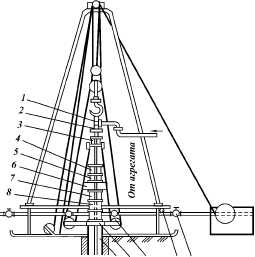

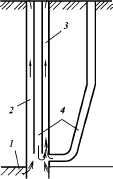

Рис. 8.3. Схема

распространения смятия по колонне |

|||

|

а |

|

|||

|

|

||||

|

Оправка (рис. 8.2) состоит из

монолитного направляющего конуса и следующей за ним шаровой пружинной

цанги. Изготовленный из мягкой стали перекрыватель деформируется и,

расправляясь, плотно прилегает к внутренней поверхности обсадной колонны.

Поскольку первоначальный его размер больше, чем ему позволяет поперечное

сечение скважины, то после установки на место перекрыватель оказывается

как бы обжатым снаружи обсадной колонной.

510 |

||||

|

|

||||

|

|

|||

|

|||

|

|

|||

|

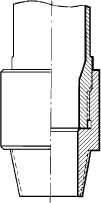

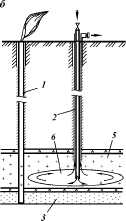

Рис. 8.4. Грушевидная оправка |

|||

|

|

|||

|

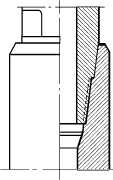

Рис. 8.5. Роликовая оправка |

|

||

|

|

|||

|

Смятие обсадных колонн

Смятие обсадной колонны, как

правило, является очень серьезной аварией, так как часто возникают

трудности при определении степени и протяженности зоны смятия. Поэтому

требуется особая тщательность при подготовке плана аварийных работ и

при его реализации.

Прежде всего необходимо, если это

возможно, уточнить границы зоны смятия. Для этого используют

прихватомер.

В зону смятия спускают печать,

осторожно разгружая колонну труб для получения отпечатка. Для

уточнения глубины кровли зоны смятия необходимо сделать контрольный замер

труб при подъеме печати. Если смятие

распространяется по

511 |

|||

|

|

|||

|

|

||

|

колонне вверх от места наибольшей

деформации, печать будет сжата с боков

при посадке в образовавшееся сужение колонны (рис. 8.3, а). Такой

тип смятия - наиболее простой.

Если же место наибольшей

деформации приходится на муфтовое соединение и смятие от этого места

распространяется вниз (рис. 8.3, б), то на донной части печати

будет отпечаток торца смятой трубы. В таком случае надо помнить, что мятая

труба работает как уипсток, и все спускаемые в скважину инструменты будут

отклоняться ею за пределы колонны. При проведении работ по

выправлению колонны следует избегать инструментов с твердосплавными

наплавками.

Грушевидные оправки (рис. 8.4) -

это прочные инструменты обтекаемой формы, которые проталкивают внутри

смятой трубы и извлекают назад с помощь ясса. Обычно на скважину

завозят набор оправок различного диаметра. Их спускают поочередно, начиная

с наименьшей. За один рейс проход в зоне смятия расширяют на несколько

миллиметров (от 6 мм и более), а последняя оправка бывает на 3-4 мм меньше

первоначального внутреннего диаметра колонны в смятом месте.

Наиболее совершенный инструмент -

составленный из упрочненных роликов с направляющим конусом (рис. 8.5).

Выправление колонны грушевидными или

роликовыми оправками связано с большими нагрузками, и в

аварийную колону всегда следует включать яссы и УБТ, так как

инструменты зависают и заклиниваются в зоне смятия.

Прежде чем приступить к откачке

жидкости из скважины или другим операциям, способствующим росту

избыточного наружного давления, необходимо укрепить выправленную колонну.

Для этого можно провести цементирование под давлением или перекрыть

зону смятия хвостовиком. |

||

|

|

||

|

8.4. РАЗРУШЕНИЯ ЭЛЕМЕНТОВ

БУРИЛЬНОЙ КОЛОННЫ

Исследования большого количества

аварий с трубами, проведенные в Азинмаше, привели к заключению, что

разрушение труб обычно носит усталостный характер. Явления усталости в

трубах возникают в результате действия переменных нагрузок, к которым

относятся переменный из-

512 |

||

|

|

||

|

|

||

|

гиб, крутильный удар и колебания

бурильной колонны. Основной фактор, приводящий к образованию

переменных напряжений, знакопеременный изгиб, возникающий при

вращении колонны (А.Е. Сароян).

Крутильный удар появляется в тех

случаях, когда прекращает вращаться долото, что сопровождается

скручиванием труб с последующим внезапным освобождением долота,

вызывающим раскручивание колонны труб. Крутильный удар, как правило,

наблюдается при работе долотом режущего типа, при быстром увеличении

нагрузки на долото, а также при переходе долота из мягкой породы в

крепкую, что сопровождается иногда заклиниванием долота с последующим

его освобождением.

Колебания колонны в значительной

степени зависят от уравновешенности элементов бурильной колонны (трубы,

бурильные замки, турбобур и др.), однородности разбуриваемой породы,

от пульсации промывочной жидкости, работы долота и др.