Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

ГЛАВА 10 |

||

|

|

||

|

ОПРОБОВАНИЕ ПЛАСТОВ И ИСПЫТАНИЕ СКВАЖИН В ПРОЦЕССЕ

БУРЕНИЯ |

||

|

|

||

|

10.1. МЕТОДЫ ОПРОБОВАНИЯ И ИСПЫТАНИЯ

Для оценки промышленной

нефтегазоносности вскрытого скважиной геологического разреза проводят

специальные исследования, объем и методы которых зависят от целевого

назначения скважины. Эти исследования направлены на решение следующих

задач: определение нефтегазоносности отдельных интервалов и

предварительную оценку их промышленной значимости, получение

достоверных данных для подсчета запасов и последующего проектирования

системы разработки месторождений, определение эксплуатационных

характеристик пласта.

Для оценки продуктивности разреза

применяют косвенные и прямые методы. Косвенные методы позволяют получить

характеристики, косвенным образом указывающие на присутствие

нефти или газа в исследованном интервале. К косвенным методам относятся

оперативный геологический контроль в процессе бурения и геофизические

методы исследования в скважине. Прямые методы базируются на

непосредственных свидетельствах о присутствии нефти или газа (отбор

пробы, получение притока и т.д.). Прямые методы требуют вызова

притока нефти или газа из пласта.

Наиболее полная информация об

исследуемых нефтегазовых объектах может быть получена при использовании

прямых методов, т.е. основанных на вызове притока из пласта. В задачу

исследования прямым методом входят такие вопросы, как выявление

возможности получения притока нефти или газа из исследуемого объекта,

отбор проб пластовой жидкости для

626 |

||

|

|

||

|

|

||

|

изучения ее состава и свойств,

установления соотношения компонентов в пластовом флюиде, оценка возможного

дебита из исследуемого объекта, измерение пластового давления,

получение исходных данных для первоначальной оценки коллек-торских

свойств объекта, вскрытого скважиной.

В группе прямых методов выделяют

стационарные и экспресс-методы. Стационарные методы предполагают, что

исследование ведут на установившемся режиме фильтрации.

Например, метод пробной эксплуатации, когда наблюдения ведутся в

течение длительного времени (до месяца и более), и метод

установившихся отборов, когда наблюдения и замеры проводят на

нескольких режимах, доведенных до стабилизации притока, позволяют получить

характеристику пласта и эксплуатационных возможностей

скважины.

Исследования по экспресс-методу

требуют значительно меньше времени. В основе его лежит контроль за

восстановлением давления в ограниченном объеме, сообщающиеся с

продуктивным пластом после вызова притока из него.

Иногда в малодебитных скважинах

применяют экспресс-метод исследования на приток, когда его контролируют по

восстановлению предварительно сниженного уровня жидкости в

скважине.

По технологии, применяемым

техническим средствам и объему получаемой информации исследования по

экспресс-методу можно подразделить на испытание и

опробование.

Задача опробования - вызвать

приток флюида из пласта, отобрать его пробу для анализа, определить

свободный дебит скважины. При проведении испытаний ставятся более

широкие задачи.

Практикуют два метода

исследования скважин: "снизу вверх" и "сверху вниз".

При исследовании по методу "снизу

вверх" скважину доводят до проектной глубины, закрепляют обсадной

колонной и цементной оболочкой за ней. Испытания начинают с самого нижнего

объекта, для чего обсадную колонну против этого пласта перфорируют,

осуществляют вызов притока, отбирают пробы пластовой жидкости и

проводят необходимые измерения. После завершения испытания нижнего объекта

устанавливают цементный мост или резиновый тампон выше

перфорированного участка, рассчитанный на перепад давления до 25 МПа.

Затем перфорируют обсадную колонну против выше расположенного

объекта, испытывают его и переходят к следующему объекту, перемещаясь

вверх. Отсюда и название метода "снизу вверх".

627 |

||

|

|

||

|

|

||

|

Этот метод продолжают применять в

настоящее время, хотя он имеет существенные недостатки: загрязняются в

открытом стволе пройденные при добуривании скважины пласты, имеет место

искажение результатов исследования, а иногда и пропуски продуктивных

горизонтов с низким пластовым давлением; необходимо спускать и

цементировать обсадную колонну для разобщения опробываемых

объектов.

Для устранения отмеченных

недостатков были созданы специальные измерительные инструменты,

которые позволили опробовать и испытать каждый объект в открытом

стволе скважины сразу же после вскрытия. С созданием таких

инструментов появился новый способ, получивший название метода "сверху

вниз".

Для его реализации используют

различные глубинные инструменты, которые по конструктивному

исполнению, особенностям применения и назначению можно условно

разделить на три типа: а) пластоиспытатели, спускаемые в скважину на

колонне труб; б) аппараты, сбрасываемые внутрь колонны бурильных

труб сразу после вскрытия бурением намеченного объекта; в) аппараты,

спускаемые в скважину на каротажном кабеле.

Наиболее полную информацию об

исследуемом пласте получают с помощью пластоиспытателя на колонне

труб. Аппараты второго и третьего типов позволяют выполнить лишь

опробование пласта, поэтому их обычно называют

опробователями.

Сбрасываемый внутрь бурильной

колонны опробователь позволяет вызывать приток сразу после вскрытия

продуктивного пласта и отбирать пробу пластовой жидкости. Для этого над

долотом устанавливают специальное пакерующее устройство, которое

при промывке скважины не препятствует циркуляции бурового раствора по

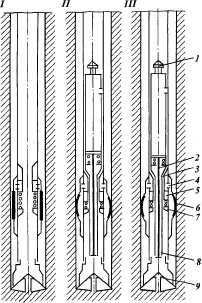

затрубному кольцевому зазору (рис. 10.1, I). После спуска

пробоотборника в пакерующее устройство открываются каналы, по которым

буровой раствор под давлением подается под пакерующий элемент и вызывает

его расширение вплоть до полного контакта со стенками ствола скважины и

перекрытия кольцевого зазора; происходит изоляция призабой-ной зоны

скважины от остального ствола (рис. 10.1, 77). С повышением давления

внутри бурильной колонны открывается клапан в пробоотборнике и

давление в подпакерной зоне резко понижается, в результате чего

пластовый флюид проникает в скважину (рис. 10.1, III) и попадает в

пробоотборник. Одновременно регистрирующим манометром записывается

кривая восстановления давления.

По истечении времени, отведенного

для опробования пласта,

628 |

||

|

|

||

|

|

||

|

||

|

|

||

|

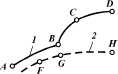

Рис. 10.1. Этапы

(I-III) работы опробователя, сбрасываемого внутрь бурильной

колонны:

1 — шлипсовая головка; 2 —

грунтоноска; 3 — седло запорного устройства; 4 — впускное окно; 5 —

отсекатель; 6 — пакерующее устройство; 7 — нижнее седло

опробователя; 8 - впускной клапан; 9 - долото |

||

|

|

||

|

давление в бурильной колонне

снижают, в результате чего закрывается клапан в пробоотборнике и

пакер постепенно возвращается в исходное положение. Пробоотборник

захватывают овершотом и поднимают при помощи кабеля на поверхность. Иногда

пробоотборник извлекают на поверхность вместе с бурильной

колонной.

Пробоотборник, спускаемый на

каротажном кабеле, применяют тогда, когда необходимо исследовать

пласт на отдельных уровнях, например, для оценки изменения проницаемости

пла-

629 |

||

|

|

||

|

|

|||||

|

ста по мощности, для определения

положения границы пластовой воды и нефти и т.п.

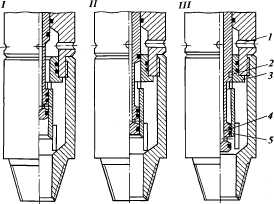

После подъема бурильной колонны

пробоотборник спускают в скважину на заданную глубину (рис. 10.2, I).

С поверхности |

|||||

|

|

|||||

|

1 |

|||||

|

i |

! |

S |

|||

|

|

|||||

|

W |

|||||

|

|

|||||

|

Рис. 10.2. Этапы (/-///)

работы пробоотборника на кабеле:

1 — верхний заряд и

заглушка; 2 — дифференциальный возвратный поршень; 3 — нижний заряд

и заглушка; 4 — прижимная лапа; 5 — герметизирующая накладка; 6

— кумулятивный заряд; 7— впускной клапан; 8 —

баллон |

|||||

|

|

|||||

|

630 |

|||||

|

|

|||||

|

|

||

|

по кабелю электрическим импульсом

подают команду на выдвижение упорного башмака. Он прижимает к

ограниченному участку стенки ствола скважины уплотнительную подушку,

которая изолирует небольшую площадь открытой поверхности пласта. По

команде с поверхности взрывают кумулятивный заряд, и в изолированной

части пласта образуется канал, по которому пластовый флюид поступает

в нижнюю емкость опробова-теля (рис. 10.2, II). Регистрирующий

манометр записывает восстановление давления в емкости по мере ее

заполнения. Гидравлическая система пробоотборника в конце

исследования закрывает входной клапан емкости, в результате

отобранная проба запирается, снижается избыточное давление под

прижимным башмаком, и под действием пружины он возвращается в

транспортное положение (рис. 10.2, III).

10.2. ИСПЫТАТЕЛИ ПЛАСТОВ

Из экспресс-методов, применяемых

при исследованиях в скважине, наибольшее распространение получил способ с

использованием испытателя пластов, спускаемого на колонне

труб.

Его применяют для испытания

объектов сразу после их вскрытия, и поэтому при соблюдении правильной

технологии испытания он позволяет получить наиболее достоверную

оценку незагрязненного буровым раствором пласта.

Испытатель пластов применяют и в

обсаженных скважинах, в частности, при испытании пластов с низким

пластовым давлением, для очистки призабойной зоны, для испытания

обсадных колонн на герметичность и выявления в них участков нарушения

герметичности и при других работах, когда в ограниченном объеме ствола

скважины надо создать депрессию.

Современный пластоиспытатель

включает в себя инструменты, аппараты и приборы, скомпонованные

воедино для выполнения функций, необходимых при испытании пласта и

проведении измерений. Такой испытатель называется комплектом

испытательных инструментов (КИИ). Применяющиеся в настоящее время

комплекты пластоиспытателей разработаны совместно бывшими Грозненским

и Уфимским нефтяными научно-исследовательскими институтами и носят

название КИИ-Гроз-УфНИИ. Имеется несколько типоразмеров пластоиспытателей,

которые охватывают весь диапазон диаметров скважин от 76 до 295,3 мм

(табл. 10.1).

В состав пластоиспытателя входят следующие основные

уз-

631 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Т абл иц а 10.1

Технические характеристики комплектов испытательных

инструментов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

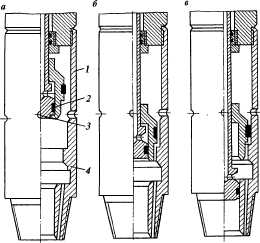

лы(рис. 10.3): циркуляционный

клапан, переводник с глубинным регистрирующим манометром, запорный

поворотный клапан ЗПК, гидравлический испытатель пластов ИПГ, ясс,

безопасный переводник, пакер, фильтр-хвостовик, опорный

башмак.

Гидравлический испытатель пластов

- главное звено пластоиспытателя - оснащен уравнительным и приемным

клапанами. Уравнительный клапан в открытом состоянии обеспечивает

гидравлическую связь между подпакерным и надпакерным

пространствами, уравнивая в них гидростатическое давление, а также

служит для пропуска жидкости при спуске и подъеме КИИ во избежание эффекта

поршневания. По истечении определенного промежутка времени после

закрытия уравнительного клапана срабатывает специальное

гидравлическое реле времени, управляющее приемным клапаном. Он

открывает доступ пластовому флюиду в бурильную колонну над

пластоиспытате-лем. Реле времени срабатывает под воздействием сжимающей

нагрузки, возникающей при частичной разгрузке бурильной колонны на забой

(на 60-120 кН). По окончании испытания под действием растягивающего усилия

приемный клапан закрывается.

Запорный поворотный клапан

закрывается вращением бурильной колонны с поверхности и служит для

перекрытия проходного канала в бурильную колонну. После его закрытия

регистрируется процесс восстановления давления в подпакерном

пространстве. Имеются одно- и многоцикловые запорно-пово-ротные

клапаны.

Циркуляционный клапан,

установленный над запорным поворотным клапаном, служит для

возобновления циркуляции

632 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||

|

Рис. 10.3. Схема

пластоиспытателя:

1 — бурильные трубы; 2

— циркуляционный клапан; 3 — глубинный манометр; 4 — запорный

поворотный клапан; 5 — гидравлический испытатель пластов; 6 — ясс;

7 — безопасный переводник; 8 — пакер; 9 — фильтр; 10 —

местоположение глубинных манометров; 11 — хвостовик; 12 —

опорный башмак (пята) |

|

4 |

||||||

|

бурового раствора по стволу

скважины. Для его срабатывания необходимо, чтобы давление

внут |

||||||||

|

ри бурильной колонны на 7-10 МПа

превышало |

||||||||

|

внешнее гидростатическое

давление.

В комплект КИИ входит также

несколько глубинных манометров, которые помещают в приборном

патрубке и устанавливают в других местах для записи изменения давления.

Одновременное использование нескольких манометров позволяет контролировать

достоверность полученной информации об изменении давления и

надежность срабатывания систем пластоиспытателя. Проверку

осуществляют сопоставлением диаграмм, записанных в разных пунктах.

Применяют регистрирующие манометры поршневого или

геликсно- |

||||||||

|

|

||||||||

|

8 |

||||||||

|

го типа. Поршневые манометры

используют чаще, хотя по сроку службы и точности измерения они

уступают геликсным. Вместе с манометром иногда применяют регистрирующий

термометр.

Пластоиспытателями управляют с

поверхности. В соответствии с командами пластоиспытатель

|

||||||||

|

|

||||||||

|

выполняет следующие функции:

изолирует ин- |

11 |

|||||||

|

|

||||||||

|

тервал ствола скважины против

исследуемого объекта от остальной его части, вызывает приток пластового флюида созданием депрессии на

пласт, отбирает пробы пластового флюида на исследование,

регистрирует восстановление давления в подпа-керной зоне.

Регистрация изменений давления

происходит автоматически в течение всего периода нахождения

пластоиспытателя в скважине в пределах ресурса рабочего времени

манометра.

Описанный выше тип

пластоиспытателя КИИ-ГрозУфНИИ работает следующим образом:

под действием усилия сжатия за

счет разгрузки на забой части веса колонны бурильных труб пакерующее

устройство изолирует подлежащий испытанию объект от остальных

проницаемых зон в стволе скважины и от воздействия

гидростатического |

||||||||

|

|

||||||||

|

633 |

||||||||

|

|

||||||||

|

|

||

|

столба жидкости; на этой стадии

надпакерная и подпакерная зоны сообщаются между собой (рис.

10.4,1);

по истечении определенного

времени срабатывает гидравлическое реле и закрывается уравнительный

клапан (рис. 10.4, 77), а затем открывается приемный клапан ИПГ (рис.

10.4, III), через который подпакерное пространство сообщается с

внутренней полостью бурильных труб, частично заполненных жидкостью;

давление под пакером резко уменьшается до величины гидростатического

давления столба жидкости в колонне труб, и на исследуемый пласт действует

депрессия, приводящая к притоку пластового флюида внутрь бурильной

колонны. При интенсивном притоке на конце отводного трубопровода на устье

отмечается выход воздуха, жидкости, заполняющей колонну и даже

пластового флюида; вращением колонны труб с поверхности закрывают запорный

поворотный клапан и записывают кривую восстановления давления; на

конечном этапе дают натяжку инструмента, под воздействием которой

закрывается приемный клапан ИПГ, и некоторое время спустя

открывается уравнительный клапан, восстанавливающий

гидрав- |

||

|

|

||

|

||

|

|

||

|

Рис. 10.4. Этапы (I—III)

работы клапанов ИПГ:

1 — уравнительные каналы;

2 — уплотнитель уравнительного клапана; 3, 5 — гильзы

соответственно уравнительного и приемного клапанов; 4 — приемный

клапан

634 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

лическую связь подпакерной зоны с

надпакерной. Давление в этих зона выравнивается, и под влиянием натяжения

пакер восстанавливает свою форму. В некоторых случаях для его

освобождения приходится использовать ясс. В случае прихвата па-кера

или компоновки фильтра пластоиспытатель развинчивают по безопасному

переводнику.

На поверхности пластоиспытатель

разбирают и извлекают диаграммы регистрирующих приборов.

Пластоиспытатели КИИ-ГрозУфНИИ

имеют недостатки: они одноциклового действия, и повторное испытание

возможно только после подъема и спуска инструмента; некоторые узлы

недостаточно надежны; область надежной работы пластоиспы-тателя

ограничивается давлениями не свыше 40 МПа.

Для повышения достоверности

испытания целесообразно проведение повторных циклов и сопоставления их

результатов. Для проведения многоцикловых испытаний разработаны

пластоиспытатели серии МИГ, техническая характеристика которых

приведена в табл. 10.2.

Многоцикловой гидравлический

испытатель пластов позволяет при однократном спуске проводить

несколько полных циклов испытаний пласта. Каждый цикл включает две

основные операции: вызов притока из пласта и регистрацию

восстановления давления.

В комплект МИГ входит

многоцикловой испытатель пластов ИПМ-2 конструкции СевКавНИПИнефти (рис.

10.5).

Благодаря действию на запорную

гильзу избыточной гидростатической силы, фиксирующей ее в нижнем

положении (рис. 10.6), появляется возможность многократного открытия

и |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.2

Технические характеристики пластоиспытателей серии

МИГ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

635 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рис. 10.5. Многоцикловый

испытатель пластов ИПМ-2:

1 — сменный штуцер; 2 —

подвижное уплотнение; 3 — тормозной поршень; 4 — калибровочные

каналы; 5, 6 — промежуточная и запорная гильзы; 7 — приемный

клапан |

||

|

|

||

|

закрытия запорного клапана при

закрытом уравнительном клапане.

При открытом приемном клапане

подпа-керное пространство сообщается с внутренней полостью колонны труб, в результате

? чего создается депрессия на пласт и происходит

вызов притока (нижнее положение штока). При подъеме штока до

вхождения приемного клапана внутрь запорной гильзы поступление

жидкости в бурильную колонну прекращается и давление в подпакерной

зоне

3

восстанавливается. Чтобы избежать преждевременного открытия

уравнительного клапа-

4 на, над

ИПМ-2 устанавливают телескопический раздвижной механизм со свободным

хо-

5 дом 1,5 м. Его

гидравлическая неуравновешенность ниже, чем у запорной гильзы, и

после закрытия приемного клапана

запорная гильза остается закрытой до тех пор, пока не будет

"выбран" свободный ход в раздвижном механизме.

Многоцикловый испытатель оснащен

двухцикловым запорным поворотным клапа-- 7 ном, регистрирующим манометром

геликсно-го типа МГИ-1, яссом закрытого типа, для которого

растягивающее усилие не зависит от гидростатического давления в стволе

скважины, безопасным переводником.

Для надежной изоляции

устанавливают два пакера усовершенствованной конструкции ПЦР-2 с

распределителем давления. В конструкции испытателя МИГ остаются еще

некоторые недостатки. Так, отдельные узлы (циркуляционный клапан,

испытатель пластов и др.) довольно сложные, многие узлы после каждого

спуска в скважину необходимо подвергать разборке и обязательной

ревизии.

|

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 10.6. Схема работы

клапанов испытателя пластов ИПМ-2:

а, б — уравнительный

клапан соответственно открыт и закрыт; в — приемный клапан открыт;

1 — запорная гильза; 2 — приемный клапан; 3 — отверстия

уравнительного клапана; 4 — нижний корпусной

переводник |

||

|

|

||

|

10.3. ТЕХНОЛОГИЯ ОПРОБОВАНИЯ И

ИСПЫТАНИЯ |

||

|

|

||

|

Правильная оценка

нефтегазоносности и перспектив дальнейших работ определяется

достоверностью полученных в результате опробования или испытания

данных. Объем и достоверность информации зависят от многих факторов и

прежде всего от безопасной продолжительности цикла испытания и

длительности пребывания пластоиспытателя на забое скважины, от

надежности его работы и качества изоляции исследуемого

интервала.

Основной этап исследования

подразделяется на два периода: период притока и период восстановления

давления. Работу пластоиспытателя в режиме притока и восстановления

давления принято называть циклом испытания. Продолжительность первого

периода (периода притока) зависит от проницаемости гор-

637 |

||

|

|

||

|

|

||

|

ных пород, состояния призабойной

зоны пласта (ПЗП), свойств пластового флюида и депрессии на пласт. По

истечении времени первого периода путь поступления жидкости в колонну труб

перекрывают, и начинается второй период - период восстановления

давления в подпакерной (межпакерной) зоне, регистрируемый глубинным

манометром.

По количеству циклов испытание

может быть одно- и многоцикловым (чаще двухцикловым). Двухцикловое

испытание обеспечивает более высокое качество и достоверность

информации, чем одноцикловое. В двухцикловом испытании первый цикл

играет вспомогательную роль. Его проводят для удаления глинистой корки со

стенок скважины и разгрузки ПЗП от избыточного давления,

сформировавшегося под действием давления бурового раствора в

скважине.

Допустимая продолжительность

цикла или циклов (при многоцикловом испытании) зависит в основном от

условий безаварийного нахождения пластоиспытателя в скважине и от

ресурса работы регистрирующих глубинных приборов.

Интервал опробования выделяют на

основании изучения геологического разреза и геолого-геофизических

материалов. Точность определения границ интервала зависит от степени

изученности разреза и задач исследования. Границы интервала

исследования удается отбить более четко в поровом коллекторе по

сравнению с трещинным. В ряде случае оптимальная протяженность

интервала испытания находится в пределах 10-50 м. В залежах с известной

мощностью нефтенасыщенной части в интервал включают всю ее протяженность

по оси скважины. Достоверность получаемой информации и точность

определения гидродинамических характеристик повышаются с

уменьшением протяженности интервала. При необходимости интервал

испытания может быть уменьшен до 1-2 м.

Опыт исследования пластов с

помощью пластоиспытателей подтверждает благоприятное влияние резкой

депрессии на пласт. Глубокая депрессия способствует удалению глинистой

корки, восстановлению проницаемости призабойной зоны пласта,

подвергшейся отрицательному воздействию фильтрата бурового раствора,

и вызывает активизацию нефтепроявления из отдельных линз в окрестностях

скважины. Наиболее благоприятные

условия создаются в тех случаях, когда депрессия в 3 раза превышает

репрессию на пласт при вскрытии. При депрессии ниже 10 МПа ликвидация

блокирования ПЗП может быть неэффективной. Таким образом, с учетом

устойчивости горных пород исследуемого объекта, предельно допустимого

перепада давления на пакере и допустимых давлений смятия

638 |

||

|

|

||

|

|

||

|

для бурильных труб необходимо

планировать максимально возможную депрессию на пласт.

Распространенная причина

неудачных испытаний - негерметичность пакеровки. Надежность работы

пакера зависит от правильности определения места его установки и

правильности подбора наружного диаметра пакерующего элемента. Для

установки пакера подбирают интервал, представленный монолитными

малопроницаемыми устойчивыми породами. Протяженность интервала

установки пакера зависит от погрешности замера глубины ствола

скважины по каротажному кабелю и определяется по формуле

1ж>еНплк + 2,

(10.1)

где е - относительная

погрешность замера глубины скважины по каротажному кабелю Нк

и бурильной колонне i?T,

e =

l-HJHK;

(10.2)

Д"пак - глубина

установки пакера.

Минимальная протяженность участка

установки пакера должна быть не менее 4 м.

Подбор диаметра пакерующего

элемента означает определение наибольшей возможной его величины, при

которой пласто-испытатель свободно проходит по стволу скважины.

Соотношение диаметра ствола скважины в зоне пакеровки и диаметра

пакерующего элемента характеризуется коэффициентом

пакеровки

K = dc/DmK,

(10.3)

где dc -

диаметр скважины, м; Д,ак - наружный диаметр пакерующего

элемента в исходном состоянии, м.

Чем меньше значение коэффициента

пакеровки К, тем выше герметичность пакеровки и надежность работы

пакера. Оптимальные значения коэффициента пакеровки находятся в

пределах от 1,10 до 1,12.

Необходимая сжимающая нагрузка на

пакер при его срабатывании (деформировании) может быть подсчитана по

формуле

Gm =

SE7S0(K-l),

(10.4)

где GnaK - осевая

нагрузка на пакерующий элемент для его деформирования; Еу

- условный модуль упругости материала пакерующего элемента,

Еу = 9,4 МПа; So - поперечное сечение

пакерующего элемента в исходном состоянии, м2.

Размеры и характеристики пакеров

приведены в табл. 10.3.

639 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 10.3

Размеры и характеристики

пакеров серийных и индивидуального изготовления |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Общую продолжительность Т

цикла работы пластоиспытате-ля в скважине определяют по допустимому

времени безаварийного нахождения в открытом стволе скважины и по

ресурсу работы регистрирующих скважинных приборов (манометр,

термометр). Продолжительность безопасного оставления

пластоис-пытателя в открытом стволе составляет от 30 мин до

нескольких часов.

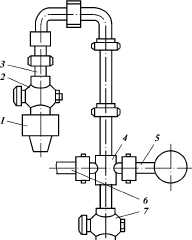

Оборудование устья скважины при

испытании зависит от ожидаемого притока и давления на устье. В простейшем

случае, когда нет опасности выброса, сверху к колонне труб

подсоединяют ведущую трубу, а трубопровод для удаления

поступившего на устье флюида подсоединяют к отводу на стояке или к

выкидной линии бурового насоса. При этом используют элементы

гидравлической обвязки из комплекта цементировочного агрегата. Если

устье скважины оборудовано превентором, то он закрывается на колонне труб.

Удобно использовать на устье контрольную головку-вертлюг с манифольдом

(рис. 10.7), которая облегчает подсоединение устьевых контрольных

приборов, отбор проб на устье при испытании, подключение

цементировочного агрегата.

Более сложную схему обвязки

применяют при испытании пластов с высоким пластовым

давлением.

Программу испытания объекта

разрабатывают заблаговременно на основании имеющихся исходных

данных.

Испытание объекта в открытом

стволе включает следующие работы: подготовку ствола скважины к испытанию;

проверку и подготовку комплекта испытательных инструментов;

спуск |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

640 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

||

|

|

||

|

ffi- |

||

|

|

||

|

Рис. 10.7. Контрольная

головка-вертлюг:

1 — переводник к ведущей

трубе; 2,7 — пробковые краны; 3,8 — соединительные

переводники; 4 — крестовина; 5 — разделитель к манометру; 6 —

отвод |

||

|

|

||

|

пластоиспытателя в скважину;

мероприятия по обеспечению герметичности колонны труб; оборудование устья

скважины; испытания (пакеровка, вызов притока, закрытие запорного

поворотного клапана, запись кривой восстановления давления,

распакеровка, снятие пластоиспытателя с места); подъем

пластоиспытателя; отбор пробы пластового флюида.

При испытании в открытом стволе

скважины требуется временный перерыв в нормальном процессе бурения и

отсутствие циркуляции промывочной жидкости. В связи с этим скважина должна

быть подготовлена к испытанию таким образом, чтобы в течение цикла

испытания в ней, несмотря на отсутствие циркуляции, не возникла

аварийная ситуация, угрожающая прихватом находящегося в скважине

инструмента.

Технологический режим бурения при

подходе к исследуемому объекту должен способствовать сохранению

номинального

641 |

||

|

|

||

|

|

||

|

диаметра ствола скважины. В

последнем рейсе подготавливают забой для установки пластоиспытателя. Перед

спуском пласто-испытателя проводят ревизию и техобслуживание наземного

оборудования, чтобы предупредить его отказ. Необходимо иметь также

сведения о плотности бурового раствора в скважине, нагрузке на крюке

при спущенной колонне труб, снижении веса на крюке при пакеровке и ряд

других сведений.

Спуск пластоиспытателя

осуществляют плавно без толчков и рывков. Если при спуске возникают

посадки инструмента, то необходимо быстро разгрузить инструмент,

приподнять его на 1-2 м и освободить для прохождения суженного участка

ствола скважины. Длительность посадки не должна превышать 30 с во

избежание преждевременного открытия выпускного клапана пластоиспытателя.

При спуске инструмента надо уделять особое внимание обеспечению

герметичности колонны труб. Резьбовые соединения труб должны быть

хорошо смазаны и уплотнены. В спускаемую колонну периодически

доливают жидкость, чтобы к концу спуска жидкость заполнила колонну до

уровня, обеспечивающего необходимую депрессию на пласт. Герметичность

колонны в процессе спуска контролируют по нагрузке на крюке и

интенсивности выхода раствора из скважины.

После спуска инструмента в

скважину верхняя часть колонны должна находиться над ротором на

высоте 2-3 м. Последнюю трубу, подсоединенную к колонне,

заблаговременно оборудуют отводами. После ее навинчивания на колонну

устье оборудуют по принятой схеме.

Перед тем как приступить к

пакеровке, измеряют вес подвешенного инструмента на крюке и вычисляют

остаточную нагрузку на крюке при пакеровке. Разгружая часть веса

колонны труб на забой, создают нагрузку на пакер.

После пакеровки под действием той

же нагрузки перепускной клапан закрывается, а впускной открывается. В

это время контролируют качество пакеровки по уровню жидкости в стволе

скважины: если он сохраняет свое положение, то пакеровка надежная; резкое

его снижение свидетельствует об отсутствии изоляции подпакерного

пространства - в этом случае приходится принимать меры для повторной

пакеровки.

После открытия впускного клапана

в колонну труб начинает поступать пластовый флюид, при интенсивном

проявлении пласта на устье может наблюдаться излив жидкости, залитой

в колонну, и даже пластового флюида. О поступлении жидкости в колонну

можно судить по вытеснению из нее воздуха. По истечении времени

открытого притока вращением ротора закрыва-

642 |

||

|

|

||

|

|

||

|

ют запорный поворотный клапан, и

в таком состоянии пластоис-пытатель оставляют в покое для записи кривой

восстановления давления.

Завершив цикл испытания, к

инструменту прилагают усилие натяжения, на 10-15 % превышающее

первоначальную нагрузку на крюке. Под действием сил растяжения

открывается уравнительный клапан, давление в подпакерной зоне резко

возрастает до гидростатического в стволе скважины, перепад давления на

пакере исчезает, и пакер возвращается в исходное положение. В некоторых

случаях для снятия пакера приходится прилагать более значительные

усилия или принимать дополнительные меры.

После освобождения пакера

инструмент поднимают из скважины. При

подъеме колонны через каждые две-пять свечей отбирают пробы

жидкости на анализ. Если в скважине проявление было интенсивным и колонна

труб заполнена пластовым флюидом, его можно вытеснить через

циркуляционный клапан в затрубное пространство и пробу отобрать у устья из

потока.

Из поднятого на поверхность

пластоиспытателя извлекают глубинные манометры и на диаграммах давления

делают документальные записи о дате проведения испытания и интервале

испытания. Из пробоотборника отбирают пробу пластового флюида и направляют

ее в лабораторию на анализ. В лаборатории определяют компонентный

состав пробы, физические свойства пробы и компонентов, количество и

состав газа в пробе.

10.4. ОБРАБОТКА РЕЗУЛЬТАТОВ ИСПЫТАТЕЛЕЙ

Основной документ испытания -

диаграмма давления глубинного регистрирующего манометра. Обычно в

комплект пластоиспытателя включают несколько глубинных манометров.

Один из них, называемый трубным, размещают выше запорного поворотного

клапана в промежутке между ним и циркуляционным клапаном. Основной

манометр (забойный) размещают ниже фильтра за глухим переходником. Для

надежности его показания дублируют дополнительным манометром, который

помещают вместе с основным или в фильтре. В некоторых случаях его

устанавливают выше безопасного переводника под гидравлическим

испытателем, чтобы в случае необходимости извлечь из скважины после

разъединения безопасного переводника. Места установки манометров

показаны на рис. 10.3.

Полную информацию о надежности

пластоиспытателя и работе пласта на разных этапах получают с помощью

двух мано-

643 |

||

|

|

||

|

|

|||

|

метров - забойного и трубного.

Первый из них регистрирует полную картину изменения давления в стволе

скважины против фильтра, в промежутке времени между пакеровкой и

снятием пакера; забойный манометр фиксирует изменения давления в

подпакерной зоне, т.е. на всех этапах испытания пласта.

Трубный манометр позволяет

контролировать герметичность колонны труб, давление долива в колонну

и изменение давления в колонне в период открытого притока.

Для

регистрации давления используют бланк шириной 60 мм и высотой 120 мм. Его заправляют в

каретку, которая у манометров

поршневого типа совершает один полный оборот за 1 или 4 ч. Ресурс работы часового

механизма от 8 до 24 ч. Таким образом, на один бланк на протяжении

испытания показания манометра

записываются многократно (рис. 10.8).

Геликсные манометры имеют

несколько иную систему регистрации давления. В них каретка с

закрепленным бланком перемещается часовым механизмом с помощью

винтовой пары с |

|||

|

|

|||

|

Рис. 10.8. Пример диаграммы,

записанной с помощью глубинного манометра поршневого типа МГП-ЗМ при

испытании пласта:

1,2— гидростатическое

давление в скважине соответственно до испытания и после него; 3, 4

— открытие соответственно приемного и уравнительного клапанов; 5

— кривая восстановления забойного давления; 6 — приток; 7 —

начало отсчета давления (нулевая линия) |

||

|

|

|||

|

644 |

|||

|

|

|||

|

|

||

|

постоянной скоростью вдоль оси, а

перо наносит поперечные метки. Ресурс часового механизма геликсного

манометра может достигать 72 ч.

После извлечения из КИИ диаграмм

делают заключение о качестве испытания, его завершенности и необходимости

повторного испытания.

Перед тем, как приступить к

анализу данных глубинного манометра и расчету по нему характеристик пласта

(или исследуемого интервала), проводят предварительную обработку

диаграммы и по ней строят развернутый график изменения давления

во времени. Для удобства расшифровки диаграмм используют компаратор.

На развернутом графике, построенном по диаграмме давления, записанной

забойным манометром, отражаются все этапы и фактические режимы

испытания.

Для расшифровки диаграмм

давления, записанных глубинными манометрами, применяют два метода:

обработку диаграмм по экспресс-методу и камеральную

обработку.

Экспресс-метод позволяет сразу

после проведения испытаний в полевых условиях оценить наиболее важные

гидравлические характеристики исследуемого объекта: пластовое

давление; коэффициент гидропроводности испытанного интервала;

мощность продуктивного интервала; вязкость пластовой жидкости;

потенциальный коэффициент продуктивности пласта; показатель скин-эффекта

(коэффициент закупорки ПЗП).

По экспресс-методу обрабатывают

диаграммы, записанные забойным и трубным манометрами, по которым на

участках притока и восстановления давления снимают показания в

нескольких характерных точках (рис. 10.9).

Участки АВ и EG

записаны в период открытого притока, а участки BD и GH -

на протяжении восстановления давления. На кривую BD наносят

промежуточную точку С, на линию EG -точку F. Положение точек

С и F на диаграмме выбирают произвольно, но с таким

расчетом, чтобы каждая отстояла от последующей точки (D и G

соответственно) на расстоянии, соответствующем в масштабе времени

1-5 мин, а разность давления в конечной и указанной точках превышала

чувствительность глубинного манометра.

Для каждой из указанных на рис.

10.9 точек по диаграммам определяют координаты давления и времени и с

помощью тари-ровочных таблиц переводят в единицы давления и

времени.

Точки ..............................

A

BCD E F G

Давление..........................

рй

рк р1 р2 р'о pz

p4

Время............................... То

Тк Т, Т2 TS Ts

Ti

645 |

||

|

|

||

|

|

|||

|

Рис. 10.9. Точки замера давления

на диаграммах, записанных забойным (J) и трубным (2)

манометрами |

||

|

Ecf |

|||

|

|

|||

|

О

t

На основании приведенных данных

с использованием расчетных формул определяют основные характеристики:

средний дебит притока, ма/с, |

|||

|

|

|||

|

(Г4-Г0')р

где <STp - площадь

поперечного сечения внутреннего канала труб, м2; р - плотность

поступающей в трубы жидкости, кг/м8; конечный дебит притока,

м8 /с,

(Ю.6,

коэффициент гидропроводности

.188д101Л

i£TL_1 i+iV

(P2"Pl)l

Т1

Т2

}

пластовое давление

.;

(10.8) |

|||

|

kh T2 средний коэффициент продуктивности,

м8/(Па-сут),

TJA=0,864------3------;

(10.9)

*

р

Рк-Р0

Рпл

2

потенциальный коэффициент

продуктивности, м8/(Па-сут), rinoT=0,864M;

(10.10)

средний коэффициент призабойной

закупорки ni-iw/Лф.

(10.11)

646 |

|||

|

|

|||

|

|

||

|

Предварительная оценка

результатов испытания экспресс-методом позволяет сделать заключение о

полноте полученной информации для характеристики объекта, о промышленной

его значимости или необходимости продолжения испытаний. Промышленную

ценность исследованного объекта оценивают на основании сопоставления

вычисленных характеристик. Если коэффициент гидропроводности не

превышает 0,1 и средний коэффициент призабойной закупорки равен

примерно 0,5-1,5, то объект может быть отнесен к непродуктивным. Если

фактический коэффициент

продуктивности не превышает 0,01 х х 10~5

ма/(Па-сут), то при незначительном коэффициенте

призабойной закупорки П3 испытанный объект может быть

также отнесен к непродуктивным.

Если потенциальный коэффициент

продуктивности превышает 0,01 10~5 ма/(Па-сут)

и коэффициент призабойной закупорки выше 1,5, то такой пласт

представляет интерес для разработки.

Окончательные значения

гидравлических параметров объекта испытания и его промышленную

ценность устанавливают в результате камеральной обработки, которую

проводят после завершения испытаний. |

||

|

|

||