Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

Глава

3

КОНСТРУКЦИИ СКВАЖИН |

||

|

|

||

|

Успешная проводка и заканчивание

скважин в значительной степени зависят от правильного выбора конструкции,

которая обеспечивает разделение зон, характеризующихся несовместимыми

буровыми растворами.

Одна из основных задач в глубоком

разведочном бурении -тщательный учет всех факторов с целью выбора наиболее

рациональной конструкции скважин, особенно бурящихся на глубины

свыше 4000-5000 м. Наиболее важный фактор - использование совершенной

технологии процессов бурения, разработанной с учетом особенностей

проходки скважин в сходных геологических условиях на основе глубокого

анализа опыта их бурения.

Практика проводки скважин в

сложных геологических условиях, научные разработки в области бурения

и крепления, выполненные за последние годы, позволили резко увеличить

глубину скважин и совершенствовать их конструкции в следующих

направлениях:

увеличение выхода из-под башмака

предыдущих колонн, использование долот уменьшенных и малых

диаметров;

применение способа секционного

спуска обсадных колонн и крепление стволов промежуточными

колоннами-хвостовиками;

использование обсадных труб со

сварными соединительными элементами и безмуфтовых обсадных труб со

специальными резьбами при компоновке промежуточных и в некоторых

случаях эксплуатационных колонн;

уменьшение конечного диаметра

скважин и эксплуатационных колонн;

обязательный учет условий

вскрытия и разбуривания продуктивного объекта;

крепление наклонно направленных и

горизонтальных скважин.

149 |

||

|

|

||

|

|

||

|

3.1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ

ПРОЕКТИРОВАНИЯ КОНСТРУКЦИЙ СКВАЖИН

3.1.1. ОСНОВНЫЕ ФАКТОРЫ И ПРИНЦИПЫ

ПРОЕКТИРОВАНИЯ

Все обсадные колонны по своему

назначению подразделяются следующим образом.

Направление — первая колонна труб

или одна труба, предназначенная для закрепления приустьевой части

скважин от размыва буровым раствором и обрушения, а также для

обеспечения циркуляции жидкости. Направление, как правило, одно.

Однако могут быть случаи крепления скважин двумя направлениями, когда

верхняя часть разреза представлена лёссовыми почвами, насыпным песком или

имеет другие специфические особенности. Обычно направление спускают в

заблаговременно подготовленную шахту или скважину и бетонируют на всю

длину. Иногда направления забивают в породу, как сваю.

Кондуктор - колонна обсадных

труб, предназначенная для разобщения верхнего интервала разреза горных

пород, изоляции пресноводных горизонтов от загрязнения, монтажа

проти-вовыбросового оборудования и подвески последующих обсадных

колонн.

Промежуточная обсадная колонна

служит для разобщения несовместимых по условиям бурения зон при углублении

скважины до намеченных глубин.

Промежуточные обсадные колонны

могут быть следующих видов:

сплошные — перекрывающие весь

ствол скважины от забоя до ее устья независимо от крепления

предыдущего интервала;

хвостовики — для крепления только

необсаженного интервала скважины с перекрытием предыдущей обсадной

колонны на некоторую величину;

летучки— специальные

промежуточные обсадные колонны, служащие только для перекрытия интервала

осложнений и не имеющие связи с предыдущими или последующими обсадными

колоннами.

Секционный спуск обсадных колонн

и крепление скважин хвостовиками являются, во-первых, практическим

решением проблемы спуска тяжелых обсадных колонн и, во-вторых,

решением задачи по упрощению конструкции скважин, уменьшению

диаметра обсадных труб, зазоров между колоннами и стенками скважины,

сокращению расхода металла и тампони-

150 |

||

|

|

||

|

|

||

|

рующих материалов, увеличению

скорости бурения и снижению стоимости буровых работ.

Эксплуатационная колонна —

последняя колонна обсадных труб, которой крепят скважину для разобщения

продуктивных горизонтов от остальных пород и извлечения из скважины

нефти или газа или, наоборот, для нагнетания в пласты жидкости или

газа. Иногда в качестве эксплуатационной колонны может быть использована

(частично или полностью) последняя промежуточная

колонна.

Основные параметры конструкций

скважины — количество и диаметр обсадных колонн, глубина их спуска,

диаметр долот, которые необходимы для бурения под каждую обсадную

колонну, а также высота подъема и качество тампонажного раствора

за ними, обеспечение полноты вытеснения бурового

раствора.

Разработка конструкции скважины

базируется на следующих основных геологических и

технико-экономических факторах:

а) геологические

особенности залегания горных пород, их физико-механическая характеристика,

наличие флюидосо-держащих горизонтов, пластовые температуры и давления, а

также давление гидроразрыва проходимых пород;

б) назначение и цель бурения

скважины;

в) предполагаемый метод заканчивания

скважины;

г) способ бурения скважины;

д) уровень организации, техники, технологии

бурения и геологическая

изученность района буровых работ;

е) уровень квалификации буровой бригады и

организация материально-технического

обеспечения;

ж) способы и техника освоения, эксплуатации и

ремонта скважины.

К объективным геологическим

факторам относятся предполагаемая и фактическая литология,

стратиграфия и тектоника разреза, мощность пород с различной

проницаемостью, прочностью, пористостью, наличие флюидосодержащих

пород и пластовые давления.

Геологическое строение разреза

горных пород при проектировании конструкции скважин учитывается как

неизменный фактор.

В процессе разработки залежи ее

первоначальные пластовые характеристики будут изменяться, так как на

пластовые давления и температуру влияют продолжительность

эксплуатации, темпы отбора флюидов, способы интенсификации добычи и

поддержания пластовых давлений, использование новых видов

151 |

||

|

|

||

|

|

||

|

воздействия на продуктивные

горизонты с целью более полного извлечения нефти и газа из недр. Поэтому

эти факторы необходимо учитывать при проектировании конструкции

скважин.

Конструкция скважин должна

отвечать условиям охраны окружающей среды и исключать возможное

загрязнение пластовых вод и межпластовые перетоки флюидов не только

при бурении и эксплуатации, но и после окончания работ и

ликвидации скважины. Поэтому необходимо обеспечивать условия для

качественного и эффективного разобщения пластов. Это один из главнейших

факторов.

Все технико-экономические факторы

— субъективные и изменяются во времени. Они зависят от уровня и

степени совершенствования всех форм организации, техники и технологии

буровых работ в совокупности. Эти факторы влияют на выбор конструкции

скважин, позволяют ее упростить, однако не являются определяющими при

проектировании. Они изменяются в широких пределах и зависят от

исполнителей работ.

Таким образом, принципы

проектирования конструкций скважин прежде всего должны базироваться и

определяться геологическими факторами.

Простая конструкция (кондуктор и

эксплуатационная колонна) не во всех случаях рациональна. В первую

очередь это относится к глубоким скважинам (4000 м и более),

вскрывающим комплекс разнообразных отложений, в которых возникают

различные, иногда диаметрально противоположные по характеру и природе

осложнения.

Следовательно, рациональной можно

назвать такую конструкцию, которая соответствует геологическим

условиям бурения, учитывает назначение скважины и другие, отмеченные

выше, факторы и создает условия для бурения интервалов между креплениями в

наиболее сжатые сроки. Последнее условие является принципиальным, так

как практика буровых работ четко подтверждает, что чем меньше времени

затрачивается на бурение

интервала ствола между креплениями, тем меньше количество и тяжесть

возникающих осложнений и ниже стоимость проводки

скважины.

Рассмотрим влияние некоторых

перечисленных факторов на подбор рациональной конструкции

скважины.

Геологические условия бурения.

Чтобы обеспечить лучшие условия бурения, наиболее эффективную

технологию проводки и предупредить возможные осложнения, необходимо

учитывать:

а) характеристику пород,

вскрываемых скважиной, с точки зрения возможных обвалов, осыпей,

кавернообразования;

152 |

||

|

|

||

|

|

||

|

б) проницаемость пород и пластовые

(поровые) давления;

в) наличие зон возможных газо-, нефте- и

водопроявлений и поглощений

промывочной жидкости и условия, при которых эти осложнения

возникают;

г) температуру горных пород по

стволу;

д) углы падения пород и частоту чередования их

по твердости.

Детальный учет первых трех

факторов позволяет определить необходимые глубины спуска обсадных

колонн.

Породы с низкой прочностью должны

быть перекрыты обсадной колонной (или колоннами) сразу же после

вскрытия всей их толщины, так как при бурении могут образоваться

обвалы и резко осложняться работы по проходке.

Зоны с различным характером

осложнений (проявления и поглощения) также должны быть изолированы друг от

друга, если пластовые давления превосходят давления гидроразрыва пород,

так как предупреждение каждого из этих осложнений достигается прямо

противоположными несовместимыми методами.

Температура горных пород в

процессе бурения значительно влияет на вязкость, статическое напряжение

сдвига (СНС) и водоотдачу бурового раствора: чем выше температура горных

пород, тем труднее поддерживать эти параметры в допустимых пределах.

Иногда кроме термостойких реагентов для прохождения таких зон

требуются различные несовместимые системы буровых растворов, что вызывает

необходимость разобщения подобных зон обсадными колоннами. Значительная

разница температур требует применения различных типов тампонаж-ных

цементов.

Углы падения горных пород и

частота чередования их по твердости при прочих равных условиях оказывают

доминирующее влияние на темп искривления ствола в процессе бурения.

Чем больше углы падения пород (примерно до 60°) и чем чаще породы с

различной твердостью переслаиваются, тем выше темп самопроизвольного

набора кривизны.

Колебания значений зенитного и

азимутального углов являются основной причиной образования желобных

выработок в стволе и препятствуют достижению обсадными колоннами

проектных глубин в стволе вследствие их заклинивания при спуске в

желобах. Для успешного выполнения заданной программы крепления необходимо,

чтобы углы искривления ствола "вертикальной" были минимальными. Если

проектная конструкция нарушается, то возникает опасность ликвидации

скважины в результате невозможности довести ее до проектной

глубины.

153 |

||

|

|

||

|

|

||

|

Назначение скважины.

Сочетание обсадных колонн различных диаметров, составляющих

конструкцию скважины, зависит от диаметра эксплуатационной

колонны.

Диаметр эксплуатационных колонн

нагнетательных скважин обусловлен давлением, при котором будет

закачиваться вода (газ, воздух) в пласт, и приемистостью пласта. При

выборе диаметра эксплуатационной колонны разведочных скважин на структурах

с выявленной продуктивностью нефти или газа решающий фактор -

обеспечение условий для проведения опробования пластов и последующей

эксплуатации промышленных объектов.

В разведочных скважинах

(поискового характера) на новых площадях диаметр эксплуатационной колонны

зависит от необходимого количества спускаемых промежуточных обсадных

колонн, качества получаемого кернового материала, возможности

проведения электрометрических работ и испытания вскрытых

перспективных объектов на приток. Скважины этой категории после

спуска последней промежуточной колонны можно бурить долотами диаметром 140

мм и менее с последующим спуском 114-мм эксплуатационной колонны или

колонны меньшего диаметра.

Наиболее жесткие требования, по

которым определяют диаметр эксплуатационной колонны, диктуются

условиями эксплуатации скважин. Снижение уровня жидкости при добыче

нефти или воды в обсадной колонне и уменьшение давления газа в пласте

обусловливает возникновение сминающих нагрузок. Вследствие этого обсадная

колонна должна быть составлена из труб такой прочности, чтобы в процессе

эксплуатации не произошло их смятия (необходимая прочность обсадной

колонны на сминающие и страгивающие усилия и внутреннее

давление).

При проектировании конструкций

газовых и газоконденсат-ных скважин необходимо учитывать следующие

особенности:

а) давление газа на устье

близко к забойному, что требует обеспечения наибольшей прочности труб в

верхней части колонны;

б) незначительная вязкость газа обусловливает

его высокую проникающую способность, что повышает требования к

герметичности резьбовых

соединений и заколонного пространства;

в) интенсивный нагрев обсадных колонн приводит

к возникновению

дополнительных температурных напряжений в неза-цементированных участках колонны и требует

учета этих явлений при

расчете их на прочность;

г) возможность газовых выбросов в процессе

бурения требует установки противовыбросового

оборудования;

154 |

||

|

|

||

|

|

||

|

д) длительный срок эксплуатации и

связанная с ним возможность коррозии эксплуатационных колонн требуют

применения специальных труб с противокоррозийным покрытием и

пакеров.

Общие требования, предъявляемые к

конструкциям газовых и газоконденсатных скважин, заключаются в

следующем:

прочность конструкции в сочетании

с герметичностью каждой обсадной колонны и цементного кольца в

колонном пространстве;

качественное разобщение всех

горизонтов и в первую очередь газонефтяных пластов;

достижение предусмотренных

проектом режимов эксплуатации скважин, обусловленных проектами

разработки горизонта (месторождения);

максимальное использование

пластовой энергией газа для его транспортировки по внутрипромысловым и

магистральным газопроводам.

Предусмотренные проектом режимы

эксплуатации с максимальными дебитами и максимальное использование

пластовой энергии требуют увеличения диаметра эксплуатационной

колонны.

Метод вскрытия пласта.

Метод вскрытия определяется главным образом особенностями продуктивных

пластов, к которым относятся пластовое давление, наличие

пропластковых и подошвенных вод, прочность пород, слагающих пласт, тип

коллекторов (гранулярный, трещиноватый и др.).

При нормальных (гидростатических)

и повышенных давлениях эксплуатационную колонну цементируют через

башмак.

При пониженных пластовых

давлениях, отсутствии пропластковых и подошвенных вод и достаточной

прочности пород пласта в некоторых случаях после вскрытия объекта

эксплуатационную колонну, имеющую фильтр против продуктивных

горизонтов, цементируют через боковые отверстия, расположенные над

кровлей этих горизонтов (так называемое манжетное цементирование),

или "обратным" цементированием.

Однако в ряде случаев до вскрытия

продуктивных горизонтов при наличии в разрезе пластов с аномально

высоким пластовым давлением (АВПД) или обваливающихся пород скважины

бурят с промывкой забоя буровыми растворами повышенной плотности. Вскрытие

объекта с использованием указанных растворов часто сопровождается их

поглощением трещиноватыми коллекторами.

Освоение таких скважин

затрудняется, а иногда заканчивается безрезультатно. Для успешного

вскрытия, а затем освое-

155 |

||

|

|

||

|

|

||||

|

ния таких объектов плотность

буровых растворов должна быть минимальной. В рассматриваемых случаях

вскрытие продуктивных пластов возможно только при условии

предварительного перекрытия всего разреза до их кровли промежуточной

обсадной колонной. Буровой раствор проектируется специально для

вскрытия пласта. При этом эксплуатационная колонна может быть либо

сплошной, либо представлена хвостовиком и промежуточной колонной. Если

породы продуктивных горизонтов устойчивы, скважины могут

эксплуатироваться и без крепления обсадной колонной.

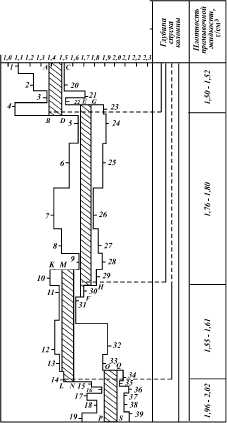

На рис. 3.1 показаны различные

конструкции эксплуатационных колонн в зависимости от метода вскрытия

и крепления продуктивных горизонтов.

Способ бурения. В нашей

стране бурение скважин осуществляется роторным способом,

гидравлическими забойными двигателями или электробурами. Для

обеспечения эффективной работы долота при бурении глубоких скважин

используют турбобуры диаметрами 168 и 190 мм. По диаметру

турбобуров при заканчивании скважины определяют возможную ее

конструкцию. |

||||

|

|

||||

|

Диаметр турбобура, мм............

Конструкция скважины, мм..... |

190

377x273x146(168) |

168 351x245x146(168) |

||

|

|

||||

|

Наименьший диаметр

работоспособного электробура составляет 215 мм, поэтому возможно

только следующее сочетание |

||||

|

|

||||

|

||||

|

|

||||

|

Рис. 3.1. Типы конструкций

эксплуатационных колонн:

1, 2 — сплошная колонна,

зацементированная соответственно через башмак и специальные отверстия под

пластом; 3, 4 — зацементированная колонна с хвостовиком; 5 —

колонна, спущенная до пласта (эксплуатация с открытым забоем);

6,7— комбинированные колонны, спущенные

секциями

156 |

||||

|

|

||||

|

|

||

|

диаметров обсадных колонн в

конструкции скважины: 377х299(273)х146(168) мм.

Наиболее широк диапазон возможных

сочетаний диаметров обсадных колонн в конструкциях при бурении скважин

роторным способом.

Для повышения скорости бурения

часто применяют (последовательно и одновременно) турбинный и роторный

способы. Как правило, на конструкцию скважины турбинный способ

отрицательного влияния не оказывает.

При разработке рациональной

конструкции глубоких разведочных скважин необходимо исходить из

условий получения наибольших скоростей бурения при наименьших объемах

работ в промежуточных колоннах, выбора минимально допустимых зазоров между

колонной и стенками скважины, максимально возможного увеличения глубины

выхода спускаемой колонны из-под предыдущей. При выборе конструкции должны

быть обеспечены условия максимального сохранения естественного состояния

продуктивных пластов.

В процессе бурения происходит

естественное или принудительное искривление скважины, что затрудняет

крепление ствола колоннами обсадных труб.

В процессе спуска обсадных труб в

скважину наблюдается активное взаимодействие колонны труб со стенками

скважины и заполняющей ее жидкостью. Это взаимодействие носит сложный

характер и проявляется в виде сопротивления, которое оказывает скважина

спуску колонны труб. М.М. Александровым отмечено, что сила

сопротивления спуску колонны труб, замеренная в скважине, отражает влияние

многочисленных физических и геометрических факторов, т.е. является

величиной статистического характера, но анализ совокупного влияния

этих факторов позволяет вполне определенно проследить зависимость

силы сопротивления скважины от суммарной силы, прижимающей колонну труб к

ее стенкам. Это дает основание рассматривать силу сопротивления как

произведение прижимающей силы на коэффициент

сопротивления.

Сопротивления, возникающие в

определенных условиях, могут достигать больших значений и препятствовать

спуску обсадных колонн в скважину.

Для успешного спуска обсадных

колонн ствол скважины в интервале крепления должен иметь среднюю

интенсивность пространственного искривления. Плотность бурового раствора

должна быть минимально допустимой. Особое значение при этом приобретают

гидродинамические нагрузки на продуктивный пласт.

157 |

||

|

|

||

|

|

||

|

Сложность геологических условий

проводки глубоких и сверхглубоких скважин, длительные сроки их сооружения,

большие материальные затраты — все это диктует необходимость более

глубокого теоретического и экспериментального изучения комплекса условий,

определяющих надежность и долговечность конструкций таких скважин, с целью

их дальнейшего совершенствования.

Проведенные исследования и

промысловый опыт показывают, что на современном этапе развития

технологии и техники бурения использованы почти все возможности упрощения

конструкций скважин за счет снижения зазоров между скважиной и

колонной и дальнейшее их совершенствование может идти лишь по пути

увеличения выхода незакрепленного ствола из предыдущей колонны. Величина

выхода зависит в основном от продолжительности бурения, т.е. максимально

возможного времени устойчивости ствола скважины в осложненных

геологических условиях.

Наряду с этим величина выхода из

промежуточной колонны зависит от устойчивости последней к внешним и

внутренним нагрузкам, которые при механическом износе стенок обсадных труб

способны вызвать повреждения колонны или потерю герметичности. При

бурении глубоких разведочных скважин это недопустимо.

Степень износа труб определяется

выполненной в обсадной колонне работой при бурении из-под башмака колонны

на длину выхода из нее. Объем указанной работы характеризуется в

основном числом спускоподъемных операций, выполненных в колонне, и

временем вращения бурильного инструмента в ней. При одном и том же

значении пути трения износ обсадных труб различен при разных значениях

прижимающих нагрузок, зависящих от угла и азимута искривления ствола

скважины, длины и диаметра бурильного инструмента, скорости движения

колонны. Следовательно, применение высокопрочных труб в компоновке колонн

не означает, что она будет иметь большую износостойкость, поэтому обсадные

колонны, предназначенные для глубоких скважин, не рекомендуется составлять

из высокопрочных труб с пониженной толщиной стенки.

Объем работ в промежуточных

колоннах настолько велик, что избежать значительного износа труб

невозможно. Например, в Чечне и Ингушетии в скважинах глубиной до

4000 м в 273- и 245-мм колоннах суммарный объем работ равен 500— 550 тыс.

м при возвратно-поступательном движении и 150 тыс. м при вращении

бурильных труб. В Азербайджане в подобных скважинах объем работ составляет

300 тыс. м при спускоподъ-

158 |

||

|

|

||

|

|

||

|

емных операциях и 80 тыс. м —

путь трения при вращении бурильных труб. В Дагестане отмечены случаи

протирания 273- и 325-мм колонн при объеме работ, равном 50-100 рейсам

инструмента и 700-1000 ч его вращения.

Убытки от износа обсадных колонн

значительны, так как это приводит к их смятию, потере проходимости,

расклиниванию бурильных труб и долот и т.д. На геологически осложненных

месторождениях Кубани снижение прочности таких колонн приводило к смятию

обсадных труб при переносе давления флюида из нижележащих

горизонтов.

Анализ зарубежных и отечественных

конструкций сверхглубоких скважин показал, что максимальные выходы из

промежуточных колонн находятся в пределах 1000—3500 м, причем

меньшие выходы приходятся на трубы диаметрами 219, 194 и 168 мм, из

которых составляются наиболее ответственные колонны.

При выборе конструкции скважины

необходимо оценивать длину выхода и механический износ промежуточных

колонн. Г.М. Эрлихом была предложена методика работ по оценке износа

обсадных колонн, получившая широкое распространение в практике

проектирования конструкций скважин. Методика прошла промышленную апробацию

и показала хорошую сходимость результатов расчета и замеров

остаточной толщины стенок обсадных труб после их извлечения из

скважин.

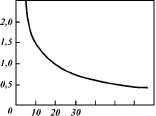

Для определения объема работ при

возвратно-поступательном движении Lx и вращении

бурильного инструмента в колонне L2, а также износа

обсадных труб i предложены следующие зависимости:

Ц

( Я0Я0]

(3.1)

l {

н } |

||

|

|

||

|

(3.2)

(3.3) |

||

|

|

||

|

i = (L1+L2)/41500,

(3.4)

где Но - общая

длина УБТ; Ht - начальная глубина бурения; h

-длина бурильного замка в свинченном виде; s - средняя длина

бурильной колонны при спуске или подъеме за рейс; I —

средняя

159 |

||

|

|

||

|

|

|||

|

длина одной трубы с замком;

10 — расстояние между замками бурильной колонны; d —

диаметр замка бурильной трубы; п — средняя частота вращения

ротора при бурении в интервале от Нх до

Н2, об/мин; t — время бурения роторным способом,

мин; 41 500 — условное линейное перемещение бурильной колонны, м,

необходимое для износа стенок обсадных труб на 1 мм; с — число

рейсов.

По приведенным формулам выполнен

расчет механического износа труб промежуточных колонн для ряда конструкций

(рис. 3.2). Итоговые данные расчета, приведенные в табл. 3.1, показывают,

что даже при длине выхода из колонн 1000— 1500 ми относительно малом числе

рейсов (средняя проходка на долото 10 м) износ стенок предыдущих потайных

колонн составляет 30—77 % от начальной, а для 299- и 245-мм колонн в

подобных конструкциях при рассчитанном объме работ в них возможно

протирание обсадных труб насквозь. |

|||

|

|

|||

|

127 |

114 |

||

|

|

|||

|

377 299 245 194 146-168 377 299 219 168

146-168 |

|||

|

|

|||

|

500 |

|||

|

|

|||

|

800 |

|||

|

|

|||

|

1000 |

|||

|

|

|||

|

2000 |

|||

|

|

|||

|

3500 Ъ |

|||

|

|

|||

|

4500 |

|||

|

|

|||

|

3500 |

|||

|

|

|||

|

I

7000 |

6000 |

||

|

7000 |

|||

|

|

|||

|

Рис. 3.2. Примеры конструкций

скважин, принятых при расчете промежуточных обсадных колонн на

механический износ |

|||

|

|

|||

|

160 |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.1

Расчетный износ труб промежуточных

колонн |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл.

3.1 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечания. 1. Толщина стенки

обсадной трубы 10 мм. 2. Время одного рейса 5 ч.

Использование в конструкциях

скважин колонн-секций и потайных колонн предопределяет применение

комбинированных бурильных колонн. Это позволяет увеличить на 22—53 %

количество подаваемого на конечную глубину бурового раствора, что

приводит к иным гидродинамическим условиям при разбуривании продуктивного

горизонта.

Буровая скважина представляет

собой сложное инженерное сооружение и, как всякое инженерное сооружение,

строится по рабочему проекту, в основе которого лежит ее конструкция —

крепь.

Необходимость постоянного

совершенствования теоретических основ и практики проектирования и

строительства скважин обусловлена следующими основными

факторами:

постоянное возрастание глубин как

поисково-разведочных, так и эксплуатационных скважин;

161 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

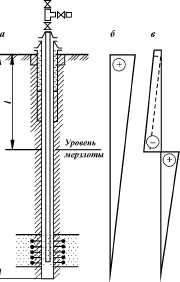

выход в ранее малоизученные или

неизученные горно-геологические условия вскрываемых разрезов (наличие

сероводородной и углекислотной агрессии, рапосодержащих

отложений, пластов с аномалией пластовых давлений до 2,0 и более,

многолетнемерзлых пород и др.);

резкое возрастание объемов

бурения наклонно направленных скважин;

прогрессирующий в последние годы

способ проводки скважин с горизонтальным окончанием

ствола;

развитие техники и технологии

бурения;

и, наконец, постоянное

совершенствование собственно понятия "конструкция скважины" на основе

углубления знаний о физико-химических процессах и закономерностях

формирования крепи и условиях ее работы и др.

Вопросам конструкции скважин, в

частности разработке предъявляемых к ним требований, и совершенствованию

техники и технологии крепления посвящены многочисленные работы

отечественных и зарубежных производственников и

исследователей.

Со временем менялись как методы

проектирования конструкции скважин на базе целенаправленных

исследований и промыслового опыта, так и формирование самого понятия

"конструкция скважины" (в последнее время все чаще "крепь скважины") с

акцентированием на определяющие ее совершенство элементы и

предъявляемые к ним требования.

Практика показала, что кроме

диаметров долот и бурильных труб для углубления скважины необходимо

учитывать величины допустимого минимального зазора между смежными

обсадными колоннами, а также между колоннами и стенками

скважины, в первую очередь по двум основным критериям. Первый из них

диктуется обеспечением благоприятных условий для применения заколонной

технологической оснастки и гидродинамики процесса цементирования,

которые, в свою очередь, при прочих равных условиях являются определяющими

для формирования герметичного цементного кольца и устойчивой к поперечным

нагрузкам крепи скважины. Второй вытекает из условия проходимости обсадной

колонны по стволу скважины заданного профиля. В последнем случае решение

оптимизационной задачи предусматривает обратную связь,

заключающуюся в корректировке профиля ствола скважины по

интенсивности пространственного искривления и эффективного диаметра на

отдельных участках.

Номенклатура и типоразмеры

имеющихся на вооружении в настоящее время бурильных труб, забойных

двигателей,

162 |

||

|

|

||

|

|

||

|

КНБК, породоразрушающих

инструментов в сочетании с буровыми насосами, обеспечивающими

реализацию оптимальной гидравлической программы углубления и управление

скважиной, носят соподчиненный характер по отношению к

конструкции скважины.

Элемент

конструкции скважин, включающий в себя "сведения о цементировании обсадных колонн",

долгое время сводился к высоте

подъема цементного раствора за колоннами, т.е. к интервалам

зацементированного затрубного пространства без оценки характера распределения

цементного камня в поперечных сечениях и по высоте, а также

показателей свойств сформировавшейся системы обсадная колонна

— цементный камень —

горные породы — контактные пристенные зоны. В настоящее время — это многофакторный и один из

основных, определяющих

элементов конструкции скважин, выходящий далеко за пределы задачи выбора подъема цементного

раствора, хотя сам по себе выбор

интервалов цементирования и высоты подъема цементного раствора лежит в основе

рассматриваемых элементов (показателей) конструкции

скважины.

В ГОСТах и отраслевых стандартах

газонефтяной отрасли до настоящего времени нет определения термина

"конструкция скважины". В то же время совершенно очевидно, что без такого

определения и раскрытия его содержания не может быть и однозначной

концепции и решения задачи выбора конструкции скважины и ее

оценки.

Обобщив взгляды специалистов,

можно сформулировать следующее понятие "конструкция

скважины".

Конструкция скважины — это

совокупность элементов крепи горной выработки с поперечными размерами,

несоразмерно малыми по сравнению с ее глубиной и протяженностью,

обеспечивающая при современном техническом и технологическом

вооружении безаварийное, с учетом охраны недр, экономичное

строительство герметичного пространственно устойчивого канала между

флюидонасыщенными пластами и остальной частью вскрытого

геологического разреза, а также дневной поверхностью,

эксплуатирующегося в заданных режимах и времени в зависимости от

назначения: изучение геологического разреза, разведка и оценка

газонефтеводоносности отложений, добыча продукции, поддержание пластовых

давлений, наблюдение за режимом эксплуатации месторождения и

др.

В газонефтяной отрасли нет также

единого методического подхода к оценке качества проектирования и

строительства скважин, в том числе их конструкции. Такое положение

приводит к разночтению отдельных понятий, недооценке

163 |

||

|

|

||

|

|

||

|

факторов, являющихся

определяющими совершенство крепи, приносит субъективизм во

взаимоотношения между заказчиками на строительство скважин,

подрядчиками и контролирующими организациями. В то же время

необходимость и возможность создания такового методического

обеспечения очевидна.

3.1.2. ВЫБОР ДИАМЕТРА

ЭКСПЛУАТАЦИОННЫХ КОЛОНН ВЫСОКОДЕБЕТНЫХ ГАЗОВЫХ СКВАЖИН.

В литературе предложено несколько

методов расчета рациональных диаметров газовых скважин, но точного

решения данной задачи нет. Диаметр эксплуатационной колонны

определяют исходя из условия максимального использования энергии

пласта при минимальных капиталовложениях в разработку месторождения.

Например, М.А. Цайгер считает, что показателем рациональности конструкции

I может служить следующее выражение:

1 =

КС^,

(3.5)

q

где q — дебит скважины;

Ар — депрессия на пласт; Кс —

капиталовложения в строительство одной эксплуатационной

скважины данного диаметра.

Однако Н.В. Черский полагает, что

в методике указанных работ не учитывается вся пластовая энергия,

затрачиваемая на движение в системе пласт — скважина, и данный метод

применим лишь для приближенного определения рационального

диаметра скважин только в однородных пластах с одинаковой,

постоянной для всего периода разработки месторождения

физико-механической характеристикой пород в пределах площади

газоносности, которые встречаются очень редко.

Е.М. Нанивский под показателем

рациональности конструкции понимает отношение затрат капиталовложений

и пластовой энергии к добыче 1 тыс. м8 газа в сутки,

т.е. |

||

|

|

||

|

(3.6) |

||

|

|

||

|

где/?пл - пластовое

давление скважины; ру - давление на устье.

Сравнение зависимостей (3.5),

(3.6) показывает, что последняя учитывает замечание Н.В. Черского.

Однако справедливость и точность уравнения (3.6) также вызывают

сомнение,

164 |

||

|

|

||

|

|

||

|

ибо при определении рационального

диаметра обобщают и суммируют данные по добыче всех эксплуатационных

скважин вне зависимости от их местоположения на структуре, мощности

вскрытого продуктивного горизонта, изменения коллекторских свойств пласта как по условиям залегания,

так и во времени. Поэтому оптимальный диаметр эксплуатационной

колонны Р.Е. Смит и М.У. Клегг определяют исходя из условия

обеспечения максимального значения удельного дебита средней

скважины.

Е.М. Нанивский рекомендует

принимать диаметр эксплуатационных колон газовых скважин для

Уренгойского месторождения при дебитах от 6,5 до 1,0 млн.

ма/сут равным 299 мм, а для месторождения Медвежье при дебите

скважин от 4,7 до 0,7 млн. ма/сут - 273 мм. Расчеты Г.С.

Грязнова подтверждают, что наиболее рациональные диаметры

эксплуатационных колонн, способные пропустить поток газа с дебитом 5—8

млн. м8, при оптимальном расходе пластовой энергии и наиболее

высокой экономической эффективности равны 245—273 мм для

месторождений типа Медвежьего и 245—324 мм для месторождений

типа Уренгойского.

Следует отметить, что исходя из

криологических и теплофи-зических условий указанных месторождений диаметр

эксплуатационной колонны 219 мм является граничным. При меньшем

диаметре возможно образование кристаллогидратных пробок, для

предупреждения которых потребуется ввод в скважины

ингибиторов.

Заслуживает внимания выбор

диаметра эксплуатационной колонны на основании детальных подсчетов потерь

давления в начальный период добычи и с учетом тех изменений в потерях,

которые произойдут в процессе дальнейшей разработки залежи (Е.М. Минский и

А.Л. Хейн).

При больших диаметрах

эксплуатационных колонн необходимо учитывать взаимодействие скважин

по пласту и возможность образования крупных воронок депрессии,

размеры которых превысят расстояние между ними. Такая интерпретация

может привести к снижению забойного давления и ухудшению

технико-экономических показателей работы скважин.

Экономически оправдано

заканчивание высокодебитных скважин

эксплуатационными колоннами диаметром 219— 324 мм. При увеличении

диаметра колонн в 2,2 раза (от 146 до 324 мм) дебит возрастает в 8-8,5

раза, а стоимость строительства - лишь в 1,6 раза (Уренгойское

месторождение). |

||

|

|

||

|

165 |

||

|

|

||

|

|

||

|

3.1.3. МЕТОДЫ ПРОЕКТИРОВАНИЯ КОНСТРУКЦИЙ СКВАЖИН

Выбор конструкции скважины

является основным этапом ее проектирования и должен обеспечивать высокое

качество строительства скважины как долговременно эксплуатируемого

сложного нефтепромыслового объекта, предотвратить аварии и осложнения в

процессе бурения, создать условия для снижения затрат времени и

материально-технических средств на бурение.

До настоящего времени выбор

конструкций скважин осуществлялся, как правило, без достаточно

систематизированного анализа определяющих факторов и базировался в

основном на принципах минимального расхода металла или борьбы с

осложнениями в процессе бурения.

Вопросы разработки принципов

подхода к проектированию рациональной конструкции скважин изучались как в

нашей стране, так и за рубежом. В одних случаях за основную

предпосылку принималось гидродинамическое совершенство

конструкции с целью получения на забое скважины максимальной

гидравлической мощности или определение необходимых зон крепления и

глубины спуска обсадных колонн в зависимости от условия предупреждения

гидроразрыва горных пород или газопроявлений; в других - определяющим

фактором была конечная стоимость скважины как инженерного сооружения.

В принятом для руководства положении определяющим принципом

проектирования рациональной конструкции скважины считается обоснованное

распределение всего интервала бурения на несколько зон в зависимости от

несовместимости условий бурения отдельных интервалов скважины. Под

несовместимостью условий бурения понимают такое их сочетание, когда

заданные параметры технологических процессов бурения нижележащего

интервала скважины вызывают осложнения в пробуренном, лежащем выше

интервале, если последний не закреплен обсадной колонной, а

проведение специальных дополнительных технологических мероприятий по

предотвращению этих осложнений невозможно.

Отсутствие единой методики выбора

конструкций скважин в одних случаях приводит к большим затратам средств на

ликвидацию осложнений в процессе бурения, а в других — к

излишнему расходованию металла на крепление скважин.

Вместе с тем существует и

рациональный подход к установлению главных факторов, определяющих

совершенство конструкции скважины в различных геолого-технических

условиях.

Рассмотрим основные из

них.

При заканчивании скважин

турбинным способом необходимо

166 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

соблюдать оптимальное соотношение

между диаметрами забойного двигателя и скважины для сохранения

условия, обеспечивающего интенсивность очистки забоя. Последнее

достигается неизменностью в процессе бурения скважины удельного

расхода промывочной жидкости q, т.е. расхода Q,

отнесенного к площади забоя:

где D — диаметр

скважины.

Условие использования максимума

гидравлической мощности потока при ограниченном давлении на насосах -

реализация на забое 2/3 общего перепада давления в циркуляционной

системе. Ухудшение показателей бурения с ростом глубин связано не

только с увеличением энергоемкости разрушения пород на больших глубинах,

но и с закономерным падением забойной мощности. В этом случае выбор

недостаточно обоснованной конструкции скважины (оптимальных

соотношений диаметров долот и бурильных труб, соответствующего типа и

размера забойного двигателя) будет способствовать быстрому снижению

забойной гидравлической мощности, так как сохранение

оптимального соотношения перепада давления, равного 2/3, сильно

затрудняется с увеличением глубины и уменьшением диаметра

скважины.

В табл. 3.2 приведены

рациональные диаметры скважины и бурильных труб. Эти варианты обеспечивают

лучшие условия для бурения скважины: большие расходы обеспечивают

турбулентный режим течения жидкостей; тип и конструкция

забойного двигателя позволяют получить максимальную мощность на забое

скважины; бурильные трубы при минимальном весе обеспечивают максимальный

КПД гидравлической мощности.

Надежность конструкции в

зависимости от давлений в стволе скважины и возможности возникновения

интенсивных погло- |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

Таблица 3.2

Рациональные диаметры скважины и бурильных

труб |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

167 |

|||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||

|

|

||

|

щений бурового раствора или

газонефтеводопроявлений служит основой методики.

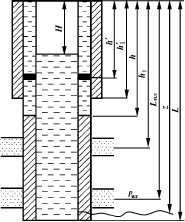

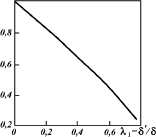

Необходимая глубина спуска

кондуктора или промежуточной колонны Нх

определяется из условия максимального и минимального значений

давления гидравлического разрыва пластов, вскрываемых при бурении под

очередную промежуточную колонну:

Н,=р,(/Ар2-Ар,),

(3.8)

где/jj - ожидаемое давление на

устье скважины; Арх - ожидаемое значение градиента

гидростатического давления газированного бурового раствора в случае

газопроявления в процессе бурения под очередную промежуточную колонну;

Ар2 — минимальное значение градиента давления разрыва

пласта для интервала ниже башмака кондуктора.

Как следует из выражения (3.8),

необходимая длина обсадной колонны находится в прямой зависимости от

значений давления на устье скважины и градиента гидростатического

давления бурового раствора.

При отсутствии в геологическом

разрезе в интервале под очередную промежуточную колонну после кондуктора

водога-зонефтенасыщенных пластов с АВПД значение рх

принимается равным 0,1. Тогда выражение, определяющее длину

кондуктора Н[ при проектировании конструкции скважин для

нормальных условий, имеет вид

Я^ОДДД^-Дрз),

(3.9)

где Ара —

максимальное значение градиента гидродинамического давления

промывочной жидкости, применяемого при бурении под промежуточную

колонну, МПа/м.

Для газовых месторождений при

возможности фонтанирования глубину спуска кондуктора Н[' в

результате незначительности градиента гидростатического давления

газового столба находят из выражения

Щ'=р2/Ар2,

(3.10)

где/?2 ~ давление

газонасыщенного пласта.

В случае ожидания возможных

поглощений ниже башмака промежуточной колонны возникает необходимость

определить глубину спуска этой колонны Н2, которую

рассчитывают из максимального значения гидродинамического давления,

возникающего при бурении под очередную колонну:

Н2=ра/Ар4,

(3.11)

168 |

||

|

|

||

|

|

||

|

где/?8 — максимальное

значение гидродинамического давления, возникающего в процессе бурения под

очередную колонну после спуска предыдущей промежуточной колонны:

Лр4 ~~ минимальное значение градиента давления

гидроразрыва для интервала бурения под очередную колонну после спуска

промежуточной колонны.

Таким образом, при проектировании

конструкций скважин для конкретных геологических условий оптимальные

глубины спуска колонн с учетом предотвращения поглощений и

газо-нефтеводопроявлений в процессе бурения определяют

последовательно снизу вверх. Расчетные глубины спуска кондуктора и

других промежуточных колонн уточняют с учетом геологических

особенностей месторождений.

В.Д. Малеванским предложена

зависимость для определения глубины спуска промежуточной колонны в

газовой скважине:

H=Pra/d',

(3.12)

где Рпл - максимально

возможное давление газа на глубине Н при опорожнении скважины, МПа;

d' - градиент давления разрыва пластов (принят равным 0,02

МПа/м).

В формуле (3.12) максимально

возможное давление газа на искомой глубине Н условно принято равным

пластовому, причем разница между ними играет роль коэффициента

безопасности.

Если для низкодебитных скважин с

незначительным пластовым давлением такое приращение дает практически

применимые результаты, то для высокодебитных скважин с большим Ртш

формула (3.13) приводит к значительной погрешности, так как не

учитывает снижение давления в скважине по направлению от забоя к

устью.

Эта задача рассмотрена М.А.

Шамилевым. Здесь предложено удовлетворительное решение для определения

глубины установки башмака промежуточной колонны в газовых скважинах с

высоким пластовым давлением:

Н----------^--------,

(3.13) |

||

|

|

||

|

ea

где /?,„ - пластовое давление,

МПа; е - основание натурального логарифма (е = 2,7183); s =

—------Е—; р - относительная плот-

гсрГср

ность газа по воздуху; zcp - средний

коэффициент сжимаемости

169 |

||

|

|

||

|

|

||

|

газа; Гср — средняя

абсолютная температура газа, К; L — глубина залегания кровли

продуктивного пласта, м; а — градиент давления разрыва пластов,

МПа.

Газовые скважины характеризуются

и другими особенностями, например большой мощностью продуктивного

пласта. Хотя залежи с большим этажом газоносности встречаются сравнительно

редко (месторождения Шебелинское и Газли в СНГ, Гронинген в Нидерландах и

др.), для них специфичен особый подход к выбору конструкции

скважин.

Высота этажа газоносности на

своде Шебелинской структуры составляет около 1100 м. Пластовое

давление в кровле залежи на своде (глубина около 1300 м) до начала

эксплуатации достигало 22,8 МПа, увеличиваясь примерно на 0,2 МПа на

каждые 100 м глубины. При начальной эксплуатации месторождения

наличие АВПД вызывало необходимость при вскрытии газовой залежи

применять сложные многоколонные конструкции и утяжеленные буровые растворы

плотностью до 1,9 г/см8. В этом случае крепление скважины

промежуточной обсадной колонной должно предусматривать предупреждение

гидроразрыва пород утяжеленной промывочной жидкостью, а также

последующий возможный выброс и открытый газовый фонтан.

Минимально допустимая глубина

установки башмака промежуточной обсадной колонны определяется из

выражения (В.Д. Малеванский)

Ha-

Р2 ~а^>

где а — коэффициент

минимально допустимого превышения гидростатического давления над

пластовым; рг - пластовое давление в кровле

газоносного интервала; Ь — градиент повышения пластового давления с

увеличением глубины; Нг — глубина кровли газоносного

интервала; р2 - максимально допустимая плотность бурового

раствора (во избежание поглощения) при заканчивании скважины.

Таким образом, глубина спуска

промежуточной колонны для перекрытия части газовой залежи с целью

предотвращения поглощений и выбросов бурового раствора зависит от

положения скважины на структуре (глубины кровли газоносной

залежи), проектной глубины скважины и пластового

давления.

По мере разработки залежи,

падения пластового давления и приближения его к гидростатическому глубину

установки башмаков промежуточных колонн нужно уменьшать и конструкцию

скважины упрощать.

Методика прогнозирования глубины

спуска обсадных ко-

170 |

||

|

|

||

|

|

||

|

лонн, использующая эмпирические

данные, служит основой проектирования конструкций скважин в США. Глубины

спуска колонн выбирают из условия предупреждения гидроразрывов горных

пород и несовместимости отдельных интервалов по условиям бурения.

Аналогичный подход к определению зон крепления скважины принят в настоящее

время в СНГ. При этом вводится единый принцип выбора конструкции скважин —

совместимость отдельных интервалов геологического разреза по

горно-геологическим условиям бурения.

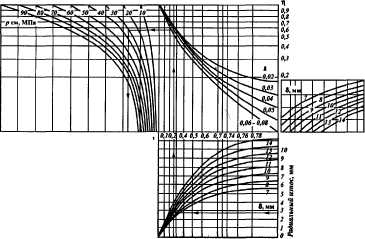

Для выбора количества обсадных

колонн (зон крепления) используют совмещенный график изменения пластового

давления, давления гидроразрыва пород и гидростатического

давления столба бурового раствора, построенный на основании

исходных данных в прямоугольных координатах глубина — эквивалент

градиента давления (рис. 3.3).

Под эквивалентом градиента

давления понимают плотность жидкости, столб которой в скважине на глубине

определения создает давление, равное пластовому (поровому) или давлению

гидроразрыва.

Кривые, характеризующие изменение

пластового (порового) давления и давления гидроразрыва пластов, строят на

основании данных промысловых исследований.

В исключительных случаях при

полном отсутствии промысловых данных допускается использовать

эмпирическую зависимость

ртр = 0,083 Н + 0,66

Рпл,

(3.15)

где ргр —

давление гидроразрыва пластов; Н — глубина определений

гидроразрыва; р^ - пластовое давление на глубине определения

давления гидроразрыва.

Определение зон совместимости,

количества обсадных колонн и глубин их спуска производят в

приведенной ниже последовательности .

1. По литологической характеристике разреза

выделяют интервалы с

аномальной характеристикой пластовых давлений и давлений

гидроразрыва.

2. Для интервалов по п. 1

находят значения эквивалентов градиентов пластовых (поровых) давлений и

давлений гидроразрыва слагающих пород.

3. На совмещенный график

наносят точки эквивалентов и строят кривые эквивалентов градиентов

давлений (см. рис. 3.3, точки 1, 2..., 19 — пластовых давлений,

точки 20, 21,..., 39 — давлений гидроразрыва).

4. Параллельно оси ординат

проводят линии АВ, EF, KL и ОР

171 |

||

|

|

||

|

|

||||||

|

Рис. 3.3. Совмещенный график

давлений для выбора конструкции скважины |

I |

Цитологическая

характеристика |

Давление,

МПа |

|||

|

41 |

||||||

|

|

||||||

|

<о |

||||||

|

|

||||||

|

150 450

750

1050 1350 1650 1950 2250 2550

2850 3150 3450 3750 4050 4350 4650 4950 |

Глины |

|||||

|

Глинистые

песчаники |

3,7-

6,7-6,7- |

4,5-

8,4 8,0

12,1 |

||||

|

Песчаник |

||||||

|

Глины |

||||||

|

Известняки

глинистые |

13,8- |

17,4- |

||||

|

Известняки |

22,0- |

25,6- |

||||

|

Глины

Известняки

Песчаник |

30,2- |

37,8- |

||||

|

39,8-46,2-42,0-50,0- |

47,5-52,0-54,9-

54,8-54,4- |

|||||

|

Песчаные

известняки |

||||||

|

Мергель |

||||||

|

Аргиллит |

||||||

|

Известняк |

58,7-64,1-

68,6-82,4-88,3-82,7-

90,2-85,0- |

79,0- |

||||

|

81,2-

94,5-

93,8-

100,0-

99,2-

102,3 -107,5

- |

||||||

|

Песчаник |

||||||

|

Глина |

||||||

|

Песчаник |

||||||

|

Глина |

||||||

|

Песчаник |

||||||

|

Глина |

||||||

|

|

||||||

|

касательно крайних точек

эквивалентов градиентов пластового (порового) давления и линии CD, GH,

MN, QS — касательно крайних точек кривой эквивалентов градиентов

давления гидроразрыва. |

||||||

|

|

||||||

|

172 |

||||||

|

|

||||||

|

|

||

Характеристика давлений

пластового (порогового) и гидроразрыва пород Эквивалент градиента

давлений |

||

|

|

||

|

5. Зоны ABCD, EFGH, KLMH, OPQS являются

зонами совместимых

условий бурения.

6. Линии АВ, EF, KL, ОР определяют

граничные условия по пластовым

давлениям для соответствующих интервалов

173 |

||

|

|

||

|

|

||

|

разреза, а линии CD, GN, MN,

QS - по давлениям гидроразрыва.

Зоны совместимых условий бурения

являются зонами крепления скважины обсадными колоннами. Количество

зон крепления соответствует количеству обсадных колонн.

7. Глубина спуска обсадной колонны (установки

башмака) принимается на 10—20 м

выше окончания зоны крепления (зоны совместимых условий), но не выше

глубины начала следующей

зоны совместимых условий.

8. Плотность бурового

раствора, применяемого при бурении в данной зоне крепления, должна

находиться в пределах зоны совместимых условий и отвечать следующим

требованиям: для скважин глубиной до 1200 м гидростатическое давление в

скважине, создаваемое столбом бурового раствора, должно превышать пластовое на 10—15 %, а для

скважин глубиной > 1200 м — на 5—10 %. Отклонения от

установленной плотности промывочной жидкости для ее значений до 1, 45

г/см8 не допускаются

больше чем на 0,02 г/см8, а для значений выше 1,45

г/см8 - не более чем на 0,03 г/см8 (по замерам

бурового раствора, освобожденного от газа).

Глубина спуска эксплуатационной

колонны определяется способами заканчивания и эксплуатации скважины, а

глубина спуска кондуктора — требованиями охраны источников

водоснабжения от загрязнения, предотвращения осложнений при бурении

под очередную обсадную колонну, обвязки устья скважины противовыбросовым

оборудованием и подвески обсадных колонн.

При проектировании и бурении

первых трех разведочных скважин, если достоверность геологического разреза

недостаточна, допускается включать в конструкцию скважины

резервную промежуточную обсадную колонну. В этом случае бурение

скважины производят в расчете на крепление резервной обсадной

колонной намеченного интервала. Однако если в процессе бурения будет

установлено, что необходимость в спуске резервной обсадной колонны

отпала, продолжают углублять ствол под очередную обсадную колонну до

запроектированной глубины. |

||

|

|

||

|

|

||

|

3.2. ТИПЫ КОНСТРУКЦИЙ СКВАЖИН,

ПРИМЕНЯЕМЫХ В НЕКОТОРЫХ РЕГИОНАХ

3.2.1. СЕВЕРНЫЙ КАВКАЗ

Геологические условия бурения и

конструкции скважин в регионе многообразны, поэтому целесообразно подробно

рассмотреть данные по Краснодарскому краю, Ставрополью, Чечне,

Ингушетии и Дагестану.

Краснодарский край.

Наиболее сложны по геолого-техническим условиям площади,

расположенные в Западно-Кубанском прогибе и на Таманском

полуострове.

В первом районе высоконапорные

проницаемые горизонты и перемятые глинистые толщи являются причиной

значительных по материальным затратам и разнообразных по характеру

осложнений. Наиболее характерны из них следующие:

поглощения бурового раствора в

отложениях киммерия, понта и меотиса (интервал 0—1750

м);

газопроявления в интервале

1800—2350 м при прохождении пород сармата, карагана, чокрака, имеющих

низкую проницаемость и аномально высокие пластовые давления (35—41

МПа). В случае снижения плотности бурового раствора в процессе

бурения ниже 2,20-2,12 г/см8 начинается интенсивное

разжижение бурового раствора и обрушение стенок скважины с

образованием пробок, что вызывает прихваты бурильных колонн и

длительные осложнения ствола скважин;

сужения, осыпи, обвалы майкопских

глин в интервале бурения 2350—4300 м. Для удержания стенок скважины в

устойчивом состоянии требуется применять буровой раствор

плотностью не менее 2,10 г/см8, однако это способствует

гидроразрыву пластов и поглощению бурового раствора;

наличие взаимоисключающих по

характеру осложнений, что требует не только очень точного поддержания

параметра бурового раствора в заданных пределах (например, не

допускается колебание плотности больше, чем на 0,05—0,10

г/см8), но и выработки вполне определенной технологии

спускоподъемных операций, восстановления циркуляции и промывки скважины,

дегазации и утяжеления бурового раствора;

склонность стволов скважин к

искривлению вследствие значительных углов падения пород и частого

чередования их по прочности.

Разнообразные осложнения при

бурении скважин в районе Таманского полуострова вызваны в первую очередь

сложностью

175 |

||

|

|

||

|

|

||

|

тектоники района, наличием АВПД в

горизонтах, расположенных близко к дневной поверхности, и большой

мощностью (до 2700 м) перемятых пластичных майкопских глин. К наиболее

характерным осложнениям здесь относятся:

газонефтепроявления и внезапные

газонефтяные выбросы из отложений от понта до чокрака;

поглощения бурового

раствора;

сужения, осыпи, обвалы ствола и

поглощения при бурении глинистой толщи майкопской серии, для сохранения

устойчивости которой в отдельных случаях плотность бурового раствора

необходимо доводить до 2,25—2,30 г/см8; на ряде площадей

наблюдается интенсивное разгазирование глинистого раствора в

результате наличия в майкопской толще высоконапорных песчаных

пропластков с низкой проницаемостью.

К отдельной группе площадей с

характерными геолого-техническими условиями бурения в предгорной части

Западно-Кубанского прогиба относится Левкинская площадь,

перспективная с точки зрения нефтегазоносности кумской свиты с

глубинами залегания продуктивных горизонтов в пределах 4750— 5000 м.

Здесь при бурении в миоценовых отложениях наблюдаются поглощения

глинистого раствора плотностью свыше 1,24 г/см8 с последующими

газопроявлениями.

Особенно сложными являются

условия вскрытия белоглин-ско-кумских отложений, где с целью

предотвращения нефтега-зопроявления и поглощений плотность бурового

раствора необходимо поддерживать в пределах 1,86—1,96

г/см8.

Для большинства рассматриваемых

районов характерно интенсивное желобообразование не только в

искривленных, но и в близких к вертикальным скважинах.

Сложность предупреждения

перечисленных осложнений усугубляется высокими температурами горных пород,

затрудняющими эффективное

регулирование параметров бурового раствора. На глубинах 4000 м

температура достигает 140-160 °С, а на 6000 м - 200 - 210 °С. В скв. 2

Медведовская измеренная температура на глубине 6320 м составила 224

°С. Это требует сложной, многокомпонентной химической обработки буровых

растворов.

В районах глубокого бурения,

приуроченных к Восточно-Кубанскому прогибу, осложнения менее разнообразны,

однако также требуется весьма сложная технология для их

предупреждения.

Характерными здесь являются

следующие осложнения:

поглощения бурового раствора в

плиоценовых, миоценовых, эоцен-палеоценовых отложениях;

176 |

||

|

|

||

|

|

||

|

интенсивное кавернообразование в

известняках верхнемеловых отложений, а также в пестроцветной толще

юры, часто приводящее к увеличению в 2—3 раза сечения ствола скважин по

сравнению с номинальным;

желобообразования, приуроченные к

миоцен-олигоценовым отложениям;

физико-химические изменения

бурового раствора при бурении в галогенной толще, представленной на

ряде площадей мощными отложениями поваренной соли. В солевых

отложениях, залегающих ниже 3500 м, наблюдаются сужения ствола

скважины, прихваты и смятия обсадных колонн, вызванные пластическим

течением солей, а также поступление высокоминерализованной воды

(рапы).

Перечисленные осложнения

усугубляются высокими пластовыми давлениями и температурами горных

пород. Например, на Лабинской площади статическая температура на глубине

6000 м составляет 190 °С.

В отложениях до солевых пород

значения пластовых давлений превышают гидростатические только на

1,0—1,5 МПа. В солях верхней юры превышение пластового давления над

гидростатическим оценивается в 2 раза, в остальной части разреза до

глубины 6000 м - в 1,6 раза.

Представленная краткая

геолого-техническая характеристика условий бурения на Кубани

позволяет заключить, что возможность возникновения различных

осложнений в процессе бурения и крепления скважин выдвигает определенные

требования к проектированию их конструкций, особенно для

глубоких скважин.

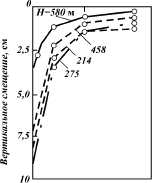

В основу нового типа конструкций

скважин было положено применение эксплуатационной колонны диаметром 140

мм. В этом случае в качестве последней промежуточной колонны принят

хвостовик диаметром 194 мм и бурение ниже хвостовика осуществляется

долотами диаметром 161 мм (рис. 3.4).

Таким образом, наряду с

конструкциями скважин, в которых используется 168-мм хвостовик (часто

в качестве резервной промежуточной колонны), применяемых для глубин

бурения до 3000—3500 м, начато успешное внедрение конструкций

скважин с хвостовиком диаметром 194 мм. Это позволило успешно осуществить

проводку глубоких скважин (до 5000— 6000 м и более) с применением трех

промежуточных обсадных колонн без увеличения начального диаметра скважины.

Последнее было достигнуто за счет освоения спуска обсадных

колонн диаметром 194, 219, 245 и 299 мм с относительно малыми

зазорами.

177 |

||

|

|

||

|

|

||||||||||||||||||||||||||||

|

Стратиграфия |

Стратиграфия |

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

529 377 273 219 US |

529 377299245194140 |

529 377 299 245194 |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

1000-2000-3000-4000-5000-6000-7000- |

321 |

|

203% |

|||||||||||||||||||||||||

|

ш |

||||||||||||||||||||||||||||

|

3067 |

|

2915

; 4007 |

||||||||||||||||||||||||||

|

3356 'А |

||||||||||||||||||||||||||||

|

4292 |

15000 |

4451 |

||||||||||||||||||||||||||

|

4973 Й5423

6012 |

||||||||||||||||||||||||||||

|

6320 |

5133 |

5502 |

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Рис. 3.4. Конструкции глубоких скважин на

Кубани:

а — скв. 2 Медведовская; б — скв. 7

Темиргоевская; в — скв. 3 Сульдальская |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

В настоящее время можно выделить

четыре основные группы конструкций скважин в зависимости от числа

спускаемых обсадных колонн. Наиболее распространенные сочетания

диаметров смежных обсадных колонн и зазоры между стенками скважины и

муфтами или безмуфтовыми обсадными трубами показаны в табл.

3.3.

Ниже приведены максимальные

выходы обсадных колонн в открытый ствол, достигнутые на

Кубани. |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Диаметр

колонны, мм Выход колонны,

м...... |

324 2425 |

299

2270 |

273

2390 |

245 1525 |

219

975 |

|||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Ставропольский край.

Промышленная нефтеносность Ставропольского края в восточной его

части связана в основном с меловыми и юрскими

отложениями. |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Таблица 3.3

Типы конструкций скважин, применяемые на

Кубани |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

178 |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

|

||

|

Условия бурения на нефть и газ в

Ставрополье осложнены аномально высоким тепловым режимом земных недр.

Бурение глубоких скважин в большинстве случаев осуществляется при

температурах 150—160 °С, что предъявляет высокие требования к

регулированию свойств буровых растворов, изысканию специальных

материалов для разобщения пластов, совершенствованию технологических

процессов бурения, крепления, испытания и эксплуатации скважин. В

ряде районов южной части Ставропольского поднятия на глубинах 1500—1600 м

температура забоя достигает 100 °С и выше. Максимальная температура

(181 °С) была зафиксирована в скв. 13 Журавской площади на глубине 3940 м

в юрских отложениях. Характеристика изотерм по различным стратиграфическим

комплексам показывает увеличение температуры в южном направлении от

Ставропольского поднятия. Снижение температуры, сначала постепенное,

а затем более значительное, наблюдается к северу от широты г.

Прикумска.

При бурении скважин на площадях

Ставрополья встречаются следующие осложнения: обвалы и осыпи горных

пород, приводящие к образованию каверн, уступов и пробок в стволе;

пластовые проявления, вызывающие в ряде случаев смятия обсадных

колонн, грифонообразование, поглощения буровых и там-понажных растворов;

искривление скважин и связанное с ним образование желобов.

Пластовые проявления на

Ставрополье характеризуются в основном разгазированием бурового раствора и

поступлением в ствол скважины сильноминерализованных высоконапорных

пластовых вод.

Газо- и особенно водопроявления,

имеющие широкое распространение, преобладают в южной и юго-восточной

частях Ставропольского края и являются следствием АВПД горизонтов при

недостаточной геологической изученности района. В случае

невозможности ликвидировать водопроявление утяжелением раствора

проявляющие пласты перекрывают обсадной колонной.

Одноколонную конструкцию имеют

эксплуатационные скважины на нефть и газ, кроме скважин газоконденсатного

месторождения Русский Хутор (где используют двухколонные конструкции), и

разведочные скважины на нефть глубиной до 3800 м, расположенные в

Прикумской зоне поднятий.

Двухколонная конструкция принята

в разведочных скважинах большинства площадей Ставрополья с проектной

глубиной 2500—3600 м и глубиной до 4000 м в районе Прикумской зоны

поднятий. Эти конструкции состоят из кондукторов диаметром 426—299 мм и

длиной 250—500 м; 245—219-мм промежуточных

179 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||

|

колонн, спускаемых до глубины

1100—3000 м, и 146—140-мм эксплуатационных колонн.

Для газовых разведочных скважин

глубиной 2000—3000 м и отдельных площадей Ставропольского сводового

поднятия использовали трехколонные конструкции

скважин. |

|||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||

|

Аналогичную конструкцию имеют

разведочные скважины с проектной глубиной 4000—4500 м, причем максимальная

глубина спуска промежуточных колонн увеличилась до 3307 м для

обсадных колонн диаметром 299 мм и до 4236 м — для колонн диаметром 219

мм.

Начавшееся освоение глубин свыше

4500 м привело к необходимости применения еще более сложных четырех-

и пятико-лонных конструкций скважин.

На рис. 3.5 и 3.6 приведены

типовые конструкции глубоких скважин Ставропольского края.

Чечня и Ингушетия.

Вскрытый разрез структур региона представлен отложениями от

четвертичных до мезозойских (юрских) включительно. Продуктивными

горизонтами являются карагано-чокракские, нижнемайкопские, верхне- и

нижнемеловые, юрские. Пластовые давления в мезозойских

отложениях в западной и восточной частях региона различны и

составляют соответственно 36 и 60 МПа.

Условия сооружения скважин на

подавляющем большинстве разведочных и эксплуатационных площадей

чрезвычайно сложны. Основные виды осложнений следующие: вследствие больших

углов залегания и частого чередования пород по крепости в

карагано-чокракских отложениях ствол скважины имеет тенденцию к

интенсивному искривлению; в отложениях нижнего Майкопа и фораминиферовых

слоях постоянны поглощения промывочной жидкости, что обусловлено

разностью пластовых давлений между карагано-чокракскими песчаниками и

отложениями Майкопа, между отложениями Майкопа и верхнего мела, а также

между отдельными свитами нижнего мела. Все это предопределяет применение

многоколонной конструкции скважин.

Крепление майкопских отложений

сопряжено с опасностью обвалов, осыпей пород и прихватов колонн вследствие

неустойчивости глинистой толщи. Для песчаников нижнего Майкопа

характерны АВПД.

180 |

|||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||

|

|

|||||||

|

Стратиграфия |

Ш |

219 140

630 426 299 245 146 |

II

2JI

U±

630 426 299 245 168

146 |

||||

|

|

|||||||

|

Четвертичные |

|||||||

|

|

|||||||

|

Апшерон |

|||||||

|

|

|||||||

|

Акчагып |

350- 480 |

400-5001 |

|||||

|

|

|||||||

|

Сармат |

|||||||

|

|

|||||||

|

1000- |

|||||||

|

|

|||||||

|

Караган |

|||||||

|

|

|||||||

|

Чокрак |

|||||||

|

|

|||||||

|

2000- |

|||||||

|

|

|||||||

|

Майкоп |

|||||||

|

|

|||||||

|

3000- |

Хадум |

||||||

|

Эоцен |

2800-3100 |

2700-3100 |

|||||

|

|

|||||||

|

Палеоцен |

|||||||

|

|

|||||||

|

Верхний

мел |

|||||||

|

|

|||||||

|

3450

3750 |

|||||||

|

|

|||||||

|

3450-3850 |

|||||||

|

|

|||||||

|

4000- |

Нижний

мел |

||||||

|

|

|||||||

|

4300-4500 |

430а-4750 |

||||||

|

|

|||||||

|

5000- |

Юра Триас

Пермь |

4800-5000 |

|||||

|

|

|||||||

|

Рис. 3.5. Типовые конструкции

скважин на юго-востоке Ставрополья:

1,11 — тип конструкций при

проектной глубине скважины соответственно до 4500 м и свыше 4500 м; а —

водопроявления (дебит 100—200 м3/сут) при р^ >

>р на 0,5-1 МПа; б - слабые при р^ > рГИДр

на 1 МПа; в - водопроявления (50-100 м3/сут) при

р^ >рГИДР на 2-3 МПа; г - водопроявления

(200 м3/сут) при -Рпл >-Ргидр на

ЗМПа;д — затяжки и прихваты бурильного инструмента; е —

неф-тепроявления при р^ >£>гидр на 3-4 МПа, в

интервале 4250-4700 м водонапорный пласт с пластовым давлением 72,0

МПа; ж — засолонение бурового раствора; з -

нефтегазопроявления |

|||||||

|

|

|||||||

|

|

|||||||

|

219_ 146

219_

2JI

730 529 377 273 245 16S 630

426 299 245 140 529 426 299 245 16S 114 |

|||||||

|

|

|||||||

|

7 42 |

24 |

||||||

|

|

|||||||

|

289 |

|||||||

|

|

|||||||

|

449 |

|||||||

|

|

|||||||

|

1080 |

|||||||

|

|

|||||||

|

1081- |

|||||||

|

|

|||||||

|

1390 £ |

|||||||

|