Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

Глава 5

ПОДГОТОВКА СТВОЛА СКВАЖИНЫ,

ОБОРУДОВАНИЕ И СПУСК ОБСАДНОЙ КОЛОННЫ |

||

|

|

||

|

5.1. ПОДГОТОВКА СТВОЛА СКВАЖИНЫ

5.1.1. ОСНОВНЫЕ ТРЕБОВАНИЯ К

КАЧЕСТВУ ОЧИСТКИ СТВОЛА И БУРОВОМУ РАСТВОРУ

От степени очистки ствола

скважины зависит качество разобщения пластов. Наличие в стволе зон,

где скапливается буровой шлам, ведет к образованию в этих местах

каналов, вдоль которых возможны в дальнейшем затрубные

перетоки.

Обломки породы могут оседать в

различных желобах, кавернах, образуя в этих местах высоковязкие

малоподвижные пасты из бурового раствора, особенно в случае

разбуривания глинистых пород. Если в процессе бурения наличие таких

скоплений и не вызывает особых осложнений, то их следует считать

основными причинами различных газонефтепроявлений и прежде всего в

интервалах, где рядом располагаются пласты с различными

давлениями.

Перед спуском обсадной колонны

ствол скважины необходимо промывать высококачественным буровым

раствором, удовлетворяющим основным требованиям теории промывки. Для

обеспечения возможности увеличения расхода жидкости проработку ствола

скважины перед спуском колонны следует вести роторным

способом.

Промывка скважины должна

производиться только буровым раствором, тщательно очищенным от выбуренной

породы. Медленное вращение инструмента в процессе промывки во всех

случаях облегчает очистку ствола. |

||

|

|

||

|

293 |

||

|

|

||

|

|

|||

|

5.1.2. ОСОБЕННОСТИ ПРОМЫВКИ

СТВОЛА ПРИ СПУСКЕ И ПОСЛЕ СПУСКА ОБСАДНЫХ КОЛОНН

Как бы хорошо ни был промыт ствол

скважины, в процессе подъема инструмента, а также при последующем спуске

обсадной колонны происходит некоторое разрушение стенок

скважины, особенно при наличии в открытом интервале

слабоустойчивых пород. Большое количество шлама также может

вытесняться пружинными центраторами из каверн. Наличие выступов

на обсадной колонне в виде муфт при спуске создает возможность

механического воздействия на стенки скважины в местах прижатия труб. При

этом происходит срез глинистых корок, разрушение выступающих участков

ствола при наличии каверн и скругление острых углов на желобах в точках

касания а (рис. 5.1), после чего колонна начинает соприкасаться со

стенками скважины по линии be.

Для рассмотрения наибольший

интерес представляют участки перегибов ствола, где на колонну

постоянно действуют прижимающие усилия. Если на этих участках имеются

желоба, |

|||

|

|

|||

|

|

||

|

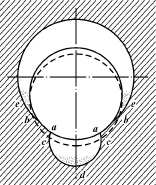

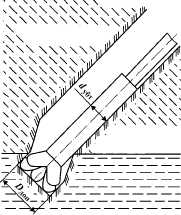

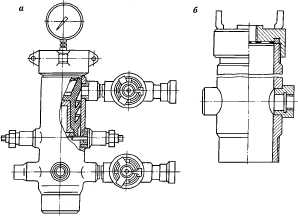

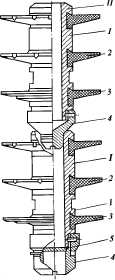

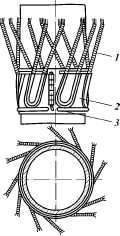

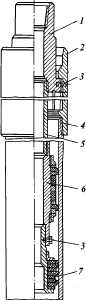

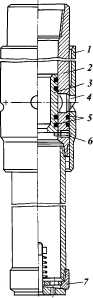

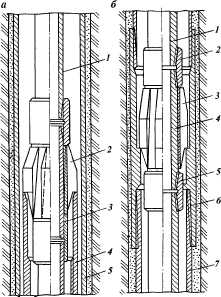

Рис. 5.1. Характер расположения

обсадной колонны на участке

скважины с желобом (пунктирная линия соответствует положению

колонны в конце спуска)

Рис. 5.2. Характер образования

забойных зон после спуска колонны |

|||

|

|

|||

|

294 |

|||

|

|

|||

|

|

||

|

что связано обычно с низкой

прочностью пород, то по мере перемещения вниз обсадная колонна

постепенно притирается к желобу и внедряется в него. При этом часть

обломков породы попадает внутрь желоба и загрязняет его. Другая часть

оказывается защемленной в зоне be, где смешивается с буровым

раствором и образует пасту повышенной вязкости. Чем

продолжительнее воздействие усилия, чем больше его значение и чем

больше муфт пройдет через данное сечение скважины, тем больше будет

поверхность касания обсадной колонны по участку

be.

На рис. 5.2 сплошными линиями

показано положение колонны в начальный период спуска и пунктирными —

в конечный. Вход в полость желоба и выход из него перекрываются, что

весьма нежелательно из-за невозможности заполнения желоба цементным

раствором. Наличие муфт на колонне способствует скоплению снизу около них

наиболее крупных частиц породы и создает реальную возможность образования

небольших сальников со стороны прижатого к стенке участка

муфты.

В процессе спуска обсадной

колонны не исключена возможность значительного засорения каверн и

желобов осыпающейся породой. При эксцентричном расположении колонны в

скважине и особенно при малых зазорах фактически невозможно

добиться качественной очистки ствола от шлама и глинистой корки

только лишь путем интенсификации промывки.

5.1.3. ОСОБЕННОСТИ ПРОМЫВКИ СТВОЛА

ПЕРЕД ЦЕМЕНТИРОВАНИЕМ В ИСКРИВЛЕННЫХ СКВАЖИНАХ

В искривленных скважинах частицы

выбуренной породы под действием сил тяжести стремятся опуститься на нижнюю

стенку. Если угол наклона участка ствола к вертикали а, то

сила, толкающая частицу весом G к стенке, определится

как

Gy = Gsma.

(5.1)

Однако если с ростом угла наклона

значение поперечной составляющей силы Gy

возрастает, то одновременно продольная составляющая веса

Gx = Gcosa уменьшается. Следовательно, если в

вертикальной скважине энергия потока направляется на перемещение частиц в

жидкости только вдоль ствола, то в наклонном участке помимо этого

возникает проблема исключения выпадения частиц на нижнюю стенку ствола.

Средняя скорость потока для перемещения частиц в наклонном стволе при

структурном режиме течения должна быть в 5—10 раз больше

скоро-

295 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

сти падения частиц

v4 в жидкости, а следовательно, средняя подача жидкости

в наклонной скважине должна в несколько раз превосходить подачу в

вертикальной, что в ряде случаев оказывается технически недостижимым.

Чем больше диаметр скважины, тем больше должна быть подача для

обеспечения перемещения частиц вдоль нижней стенки.

В процессе движения округлых

частиц породы в градиентном слое потока они оказываются под

воздействием силы, стремящейся переместить частицу из зоны с высокими

градиентами в зону с малыми градиентами, т.е. центральную часть потока.

Следовательно, при определенных условиях может установиться

равновесие и частица будет двигаться на некотором удалении от стенки

скважины, не приближаясь к ней.

Значение средней предельной

скорости ипр, превышение которой исключит оседание частиц

данного размера и формы на стенки наклонной скважины, можно определить из

выражения |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

.Ri-i |

R2-1 |

|

(5.2) |

||||||||||||||||||||||||||||||||||||||||||

|

Ла- |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Если учесть, что размеры частиц

шлама малы по сравнению с радиусом скважины, то в знаменателе величиной

<2ч/2 можно пренебречь. Тогда выражение (5.3) примет

вид |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

з |

т0Л ДЛ

{

) |

(5.3) |

|||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Принимая в

выражении (5.3) т0 = 0, получаем для случая течения вязких

жидкостей |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

2

( |

2 |

||||||||||||||||||||||||||||||||||||||||||||

|

= i^L!l_i2_) ЦНп -^ж№°шц

(54) |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

Из анализа выражений (5.2) —

(5.4) следует, что ипр при промывке буровым раствором

будет меньше, чем в случае промывки вязкой жидкостью, причем тем

меньше, чем больше динамическое напряжение сдвига и меньше вязкость.

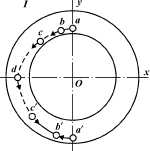

На рис. 5.3 приведена зависимость и^ = f(R2,

<24) для случая ламинарного течения вязкой жидкости при R = 8,4

см; рп - рж = 1 г/см8;

рж = 1,5 г/см8; а = 45°;

Ку = 0,13. Нетрудно видеть, что с увеличением

диаметра частиц значение v^ уменьшается, особенно резко при

увеличении d4 до 0,5 см. Абсолютные значения v^

для крупных частиц (см. рис. 5.3)

небольшие, в то же время |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

296 |

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

значение скоростей для исключения

выпадения частиц малых размеров довольно высокое; намного труднее в

рассматриваемых условиях исключить выпадение на стенку более мелких

частиц, чем крупных. Чем больше размер зазора, тем выше должна быть

скорость потока ипр.

Что касается оседания частиц в

структурном потоке, то из зависимости (5.2) следует, что значение и^ еще

меньше, чем при течении вязкой жидкости, т.е. условия в наклонном стволе

для транспорта частиц в структурном потоке лучше. Что касается

движения частиц плоской формы, то, если условие не соблюдается, они

будут хотя и медленно, но приближаться к нижней стенке скважины и

скапливаться на ней, слипаясь при благоприятных условиях.

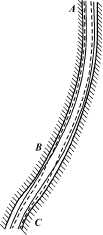

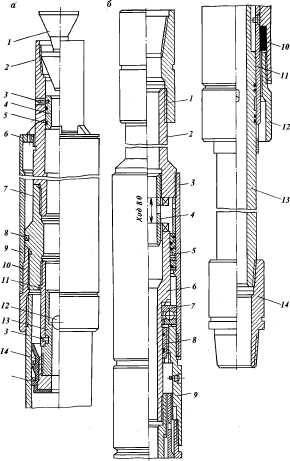

На рис. 5.4, I показана

динамика перемещения единичной |

|||

|

|

|||

|

Рис. 5.3. Зависимость величины

v от диаметра частиц d4:

1 -R2 = 12,3

см; 2 - R2 = 10,7 аи |

, см/с |

||

|

|||

|

Рис. 5.4. Динамика перемещения

частиц породы к нижней стенке наклонного участка скважины при

концентричном (J) и эксцентричном (II) расположении

трубы |

|||

|

|||

|

|

|||

|

297 |

|||

|

|

|||

|

|

||

|

частицы шлама округлой формы из

неустойчивого положения а над трубой в устойчивое а' под

трубу, расположенную концент-рично. Точки а, Ъ, с, d, с', Ъ', а'

отражают положение частиц через равные промежутки времени. Перемещение

происходит под действием неуравновешенной составляющей силы

тяжести

На рис. 5.4, II

представлена траектория движения частицы (а, Ъ, с, d, e) в

затрубном пространстве при эксцентричном положении труб. В этом

случае частицы стремятся занять устойчивое положение в самой низкой

части щели. Таким образом, у нижней стенки ствола в наклонном участке

скважины постоянно повышается концентрация частиц породы, что

вызывает рост вязкости жидкости в этих частях потока и замедляет здесь

течение. Наличие в кольцевом зазоре центраторов, турбулиза-торов, скребков

будет вести к разрушению ядра потока и образованию вихрей, а в ряде

случаев способствовать возникновению ранней турбулизации. Это может

обусловить выпадение частиц из потока на стенки. Следовательно, поток

должен обладать достаточной силой, чтобы перемещать частицы различной

формы по нижней стенке ствола в условиях турбулентного

течения.

Чтобы установить расчетную

формулу для определения средней скорости потока, при которой достигается

качественная очистка наклонного ствола, были проведены эксперименты

на специальной установке. В наклонном стволе были проведены опыты

нескольких серий. Изучались закономерности падения частиц при

отцентрированных трубках без потока и в нем. Кроме того, исследовался

вынос частиц потоком при свободном расположении трубок с их вращением

и без него. В качестве шлама использовались те же частицы, что и в

вертикальном стволе. Всего было выполнено около 2500 опытов. В процессе

опытов ствол был отклонен от вертикали на 12°. Опыты, проведенные в

наклонном стволе при отсутствии потока, когда трубки были отцентрированы,

показали, что падение частиц происходит по тому же закону, что и при

аналогичных условиях в вертикальном стволе (рис. 5.5), т.е.

закономерности падения описываются тем же уровнем. Иначе говоря, наклон

ствола скважины на 12° не оказывал влияния на значение скорости падения

частицы в

покоящейся жидкости v°. Однако

форма кривой К = f(b) для наклонного ствола при исследовании в

потоке несколько изменилась по сравнению с аналогичной кривой для

вертикального ствола. Значение К для частиц со значением 5 > 0,8

остается почти одинаковым с изменением 5. По-видимому, это связано

с

298 |

||

|

|

||

|

|

|||||||

|

возможностью перекатывания частиц

указанной формы по нижней стенке скважины, что облегчает их вынос, так как

часть веса частиц передается при этом на стенку. Плоские частицы со

значением 5 < 0,8 в наклонном стволе падали в потоке с теми же

скоростями, что и в вертикальном.

Однако рассмотренный случай

перемещения частиц по стволу на практике может быть лишь на участках,

где трубы прижаты к верхней стенке скважины. Поскольку в большинстве

случаев трубы располагаются на нижней стенке, куда опускаются и

частицы шлама, то большой практический интерес представляло установить вид

зависимости К = /(6) для этого случая (см. рис. 5.5, кривая 3),

которая описывается следующим уравнением:

Л: = 29,5(0,95 + 6).

(5.5) |

|||||||

|

|

|||||||

|

к=—. |

|||||||

|

|

|||||||

|

60 |

|||||||

|

|

|||||||

|

50 |

|

||||||

|

40 |

|||||||

|

30 |

|||||||

|

20 |

|||||||

|

|

|||||||

|

10 |

|||||||

|

|

|||||||

|

0 |

0,2 |

0,4 |

0,6 |

0,8 |

|||

|

|

|||||||

|

Рис. 5.5. Экспериментальные

зависимости К = f(b) при падении частиц в модели скважин в

покоящейся жидкости:

1 — свинцовые

частицы в трубе диаметром 7,59 см (без трубок); 2 —

алюминиевые частицы в трубе диаметром 7,59 см (без трубок); 3 —

свинцовые частицы в трубе диаметром 7,95 см с трубками по центру; 3' —

свинцовые частицы в трубе диаметром 7,59 см с трубками по центру в

наклонном стволе; 4, 5 — соответственно свинцовые и

алюминиевые частицы в вертикальной трубе диаметром 4,0 см (без

трубок) |

|||||||

|

|

|||||||

|

299 |

|||||||

|

|

|||||||

|

|

|||||||

|

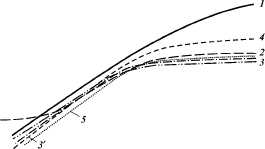

Рис.

5.6. Зависимости К = = f [^ч/СОскв ~

<^н)] ПРИ положении модели скважины под углом 12°

по

вертикали:

1 - шарики; 2 -

диски (6 = 0,253); / — трубки к центру модели; II — трубки

свободные |

|||||||

|

|

|||||||

|

|

Некоторый рост величины К

в наклонном стволе по сравнению с вертикальным объясняется большим

подклинивающим эффектом частиц в серповидной щели. Степень

подклинивания будет определяться параметром

d4/(DCKS - dj.

На рис. 5.6

представлены

для шариков и плоских частиц с 6 =

|

||||||

|

зависимости K = f |

\ |

||||||

|

|

|||||||

|

= 0,253. Для сферических и

плоских частиц с 6 = 0,253 эти зависимости описываются следующими

выражениями: |

|||||||

|

|

|||||||

|

1^=72-157- |

(5.6) |

||||||

|

|

|||||||

|

jq'-41,5-75- |

(5.7) |

||||||

|

|

|||||||

|

Учитывая,

что сферические частицы шлама при бурении встречаются редко, можно принять для

практических расчетов |

|||||||

|

|

|||||||

|

среднюю

между (5.6) и |

|||||||

|

некоторую зависимость K =

f |

\2. |

||||||

|

|

|||||||

|

(5.7),

например |

|||||||

|

|

|||||||

|

-cL |

(5.8) |

||||||

|

|

|||||||

|

пригодную для частиц различной

формы.

В наклонном стволе также

изучалось влияние вращения трубок на скорость выноса частиц.

Исследования в потоке при отцентрированных трубках, так же, как и

исследования в вертикальном стволе, не позволяли установить влияние

вращения трубок на скорость выноса частиц, несмотря на большой

диапазон изменения угловых скоростей со. Это относится как к

сферическим, так и к плоским частицам. Однако при

свободном |

|||||||

|

|

|||||||

|

300 |

|||||||

|

|

|||||||

|

|

||||

|

вращении трубок в модели влияние

этого параметра ярко выражено для сферических частиц и незаметно для

плоских. Влияние вращения трубок на вынос частиц аналогично случаю

вертикального положения модели, и зависимость K =

fl^—s-\ опи-

\ "п

}

сывается тем же

уравнением.

Обеспечить качественную промывку

ствола скважины перед цементированием лишь за счет увеличения подачи не

представляется возможным, если в процессе промывок не производить

осевых перемещений и вращения колонны. Особенно эффективны должно

быть осевое движение колонны с ее разгрузкой (в пределах расчета) на

забой, поскольку это обусловит возникновение на колонне продольных

волн, исключит в ряде интервалов защемление шлама и разрушит

застойные зоны. Таким образом, движение колонны и ее вращение следует

рассматривать как обязательные технологические операции перед

цементированием и в процессе цементирования, а обсадные колонны и

буровые установки должны рассчитываться на возникающие при этом

нагрузки.

Для малых размеров частиц шлама,

при прочих равных условиях, средняя скорость vn

турбулентного потока, обеспечивающая вынос частиц в наклонной

скважине с углом наклона ствола 12° должна быть в 1,2-1,7 раза больше, чем

в вертикальной, в зависимости от формы частиц. Чем меньше 6, тем

больше должно быть превышение скорости восходящего потока в наклонном

стволе. Если угол наклона меньше 12°, то необходимо производить линейную

интерполяцию результатов расчета.

Специалисты компании "Эм-Ай

Дриллинг Флюидз" Лтд. показали, что при наклоне ствола примерно

50—60° идет обвальное сползание накопившихся частиц

шлама. |

||||

|

|

||||

|

5.1.4. ОСЕВОЕ ДВИЖЕНИЕ ОБСАДНЫХ КОЛОНН

При осевых перемещениях колонны

со скоростью ит значение абсолютной скорости потока в

заколонном пространстве vn может быть выражено

как

°^4^

(5.9) |

||||

|

m2-l |

||||

|

|

||||

|

где Q - подача жидкости в

скважину в процессе движения колонны; т = Bq/Ri- отношение радиуса

скважины R2 к наружному радиусу колонны

R1. |

||||

|

|

||||

|

301 |

||||

|

|

||||

|

|

|||

|

Значение гидравлических потерь в

кольцевом пространстве Лрк приблизительно может быть найдено по

формуле Дарси — Вейсбаха:

£Ь—.

(5.10) |

|||

|

|

|||

|

Подставив выражение (5.9) в

формулу (5.10), получим

2

Арк=\^-—^----ип±-^— •

(5.11)

Выталкивающая сила F,

действующая на колонну с обратным клапаном в процессе ее

перемещений, может быть найдена с учетом выражения (5.11) из

зависимости

(5-12) |

|||

|

■4Ж/П-1)

Если обсадная колонна заполнена

жидкостью более легкой, чем за колонной, т.е. уж >

у'ж, это обусловливает возникновение

сил плавучести F&, которые можно

определить как

(5.13) |

|||

|

|

|||

|

где уж,

у'ж — плотность жидкости за колонной и внутри

нее.

Кроме того, наличие в кольцевом

пространстве муфт также способствует увеличению гидравлических

сопротивлений до значений Ар^, а следовательно, в процессе промывки

возрастает выталкивающая сила F&.

Дополнительное значение давления

Ар^, обусловленное наличием муфт, может быть найдено в первом

приближении с помощью формулы Бордо с поправкой

(5.14)

где 1СЛ -

средняя длина труб в колонне; Д^ - наружный радиус муфты;

Qa - объемный расход жидкости в кольцевом зазоре с учетом

движения труб,

Qa = Q±mvR?.

(5.15)

После подстановки выражения

(5.15) в формулу (5.14) с учетом уравнения (5.11) можно определить

уточненную величину F:

302 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

Ap>R12=jtR1LTY1 |

ЗАЩ(1 |

|||||||||||||||||||||||||||||||||||||||||||

|

4g(m-l) |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

(5.16) |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

Анализ выражения (5.16)

показывает, что для облегчения подъема колонны с целью улучшения качества

промывки ствола, а также для повышения степени вытеснения бурового

раствора цементным необходимо иметь повышенные подачи жидкости

Q, а продавку следует вести жидкостью, имеющей меньшую

плотность, чем цементный раствор. Чем больше плотность цементного

раствора, меньше значение зазора и больше радиус колонны, тем легче,

используя гидравлическую энергию потока, производить подъем колонны.

Гидравлический подпор значительно снижает растягивающие нагрузки,

опасные для резьб верхних труб, и предотвращает их порыв.

Снижение веса на крюке за счет

гидравлических сопротивлений в кольцевом зазоре не является

оправданным, поскольку необходимо стремиться к их уменьшению из-за

возможности возникновения поглощений. |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

40

35 30 25 20 15 10 |

|

|||||||||||||||||||||||||||||||||||||||||||

|

Рис. 5.7. Зависимость

FJLT от разности плотностей жидкостей Дуж

(г/см3) для труб разных диаметров d,

(мм) |

5 - |

|||||||||||||||||||||||||||||||||||||||||||

|

О 0,1 0,2 0,3 0,4 0,5 0,6 0,7 0,8 А у,

г/см3

303 |

||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Более эффективный способ снижения

нагрузки на талевую систему — продавка цементного раствора жидкостью с

пониженной плотностью, хотя это также требует применения более мощных

цементировочных агрегатов и оборудования. Значение уменьшения веса 1 м

обсадных труб можно определить из зависимости

(5.13): |

||

|

|

||

|

(5.17)

На рис. 5.7 приведены

графические зависимости —2- = f(Аужс1т), где

dT = 2RX, показывающие эффективность

дан-

т

ного способа. Если максимальное

значение F связано с максимальным значением расхода жидкостей,

то значение F& будет максимальным после закачки

полного объема продавочной жидкости.

5.1.5. ОПЕРАЦИИ ПЕРЕД СПУСКОМ

ОБСАДНЫХ КОЛОНН И ЦЕМЕНТИРОВАНИЕМ

ОБЩИЕ РЕКОМЕНДАЦИИ ПО ПРОМЫВКЕ СКВАЖИН

1. Промыть скважины следует буровым раствором

с минимально возможными в

рассматриваемом районе вязкостью, динамическим и статическим напряжениями

сдвига.

2. Высокое качество бурового

раствора при подготовке ствола достигается грубой очисткой виброситами и

тонкой — гидроциклонами и др. Это предотвращает образование в

скважине толстых корок с включениями шлама и обеспечивает качество

бурового раствора.

3. Для лучшей очистки ствола, особенно его

кавернозных интервалов,

промывку следует вести, установив в нижней части бурильной колонны долото с турбобуром

очень малой мощности (удалив,

например, из стандартного до 70 % ступеней), при низкой частоте вращения бурильных труб.

Эффективность очистки в зоне

долота зависит от кинетической энергии вращающегося потока.

4. В процессе промывки

ствола рекомендуется периодическая максимально возможная разгрузка

инструмента на забой с последующим приподъемом. Это способствует дроблению

крупных кусков горной породы в стволе скважины и облегчает их

удаление.

304 |

||

|

|

||

|

|

||

|

5. Рекомендуемый режимом промывки —

турбулентный.

6. Режим и производительность промывки

определяются ее параметрами,

текучестью, а также размером и формой частиц породы. Поскольку размер и форма кольцевого

пространства скважины

переменные, создаются условия для возбуждения турбулентных зон в определенных участках

ствола (особенно при вращении

труб) при числах Рейнольдса ниже критических (1100—1200). В условиях

турбулентного течения падение частиц породы происходит быстрее, чем при

структурном режиме обтекания,

и рассчитывать промывку следует исходя из зависимостей, построенных на основе уравнения

Риттингера.

7. Контролировать промывку следует по

изменению концентрации

шлама в промывочной жидкости. Постепенное уменьшение концентрации и ее стабилизация

характеризуют окончание

промывки. Если по истечении расчетного времени концентрация шлама не уменьшается, промывку

необходимо прекратить,

поскольку это свидетельствует об осыпании пород и образовании каверн. В таком случае статическое

напряжение сдвига промывочной

жидкости после прекращения циркуляции и извлечения труб в

вертикальной скважине должно обеспечивать удержание шлама во взвешенном

состоянии.

ПРОМЫВКА СКВАЖИН, ОСЛОЖНЕННЫХ

ОСЫПЯМИ, КАВЕРНАМИ И ЖЕЛОБАМИ, ПЕРЕД СПУСКОМ ОБСАДНЫХ КОЛОНН

Определение подачи и

продолжительности промывки. На бурильную колонну перед последним

долблением устанавливают не менее двух шламоуловителей, один из которых

расположен в призабойной зоне, а другой — в средней части бурильной

колонны.

Извлеченный шлам промывается

водой и рассеивается на почвенных ситах по фракциям. Затем несколько

частиц фракции крупного шлама помещается в мерный цилиндр с водой, и

по общему объему вытесненной жидкости V к числу частиц п

определяется средний объем одной частицы:

Vp' =

V/n.

Расчетный диаметр частиц шлама

определяется исходя из объема частиц базисной фракции, который максимально

приближается к Fp = 0,065 (Dc -

сУ8.

Определяются параметры частиц

базисной фракции

53L |

||

|

|

||

|

0,523«р)8

305 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где dccp =

(D + -Dx)/2; D - диаметр ячеек сита, на котором отобрана

базисная фракция; D1 - диаметр ячеек смежного сита,

через которое базисная фракция прошла.

Для

ориентировочных расчетов можно принимать: 5 = = 0,1-5-0,2 — шлам в виде тонких пластинок;

6 = 0,5-5-0,6 — шлам угловатый,

объемной формы.

Определяется расчетный диаметр

частиц породы dp:

для вертикальных

скважин

dp,B =

0,27(0,86 + 6)(DC - d,)\

(5.18)

для наклонных скважин с зенитным

углом а а 12° dp.H = 0,085(1,41 + 6)(Д, -

dT).

(5.19)

При расчетах Dc

принимается равным диаметру участка ствола, от промывки которого

зависит качество изоляционных работ. Во всех случаях при определении

dp необходимо руководствоваться следующими

рекомендациями с точки зрения возможности прохождения частиц в кольцевом

пространстве:

dp <

-Од — dM при подготовке скважины к спуску

колонны при обязательном вращении бурильной колонны;

dp <

0,5(£>д - dM) при промывке перед

цементированием (£>д -диаметр долота).

Если при расчетах по формулам

(5.18) и (5.19) dp будет больше указанных значений, то

необходимо dp брать соответственно равным

(£>д - dM) или 0,5(£>д -

dM).

Определяют скорость падения

частиц.

Необходимая для расчетов

плотность различных горных пород приведена в табл. 5.1.

При расчетах берется максимальная

плотность, соответствующая наиболее тяжелым породам базисной

фракции.

Чем больше 6 и размер частиц, тем

меньше угол наклона влияет на условия выноса.

Определяется: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

5.1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

306 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

минимальная скорость потока, при

которой частицы расчетного значения будут находиться в потоке во

взвешенном состоянии |

||

|

|

||

|

расход жидкости, соответствующий

ivmin

? tf>min;

(5.20) |

||

|

|

||

|

коэффициент, учитывающий

неравномерность распределения скоростей по сечению потока и размеры

частиц,

^^.

(5.21)

Р |

||

|

|

||

|

Если в расчетах Кп

оказывается меньше единицы, то он принимается равным

единице.

При значениях Q < Q^

полной очистки ствола происходить не будет, даже при очень длительной

промывке. При любых значениях Q > Q^ через промежуток времени

t0 ствол будет качественно промыт.

Определяют продолжительность

промывки скважины t0, задавшись средней скоростью

потока w > wmin

to----------------•

(5.22)

0,6(w-wmin)

Если задаться t0,

то можно решить, пользуясь зависимостью (5.22), обратную задачу, т.е. определить

сначала скорость (и> — wmin) подъема наиболее

трудновыносимых частиц породы, затем — необходимую среднюю скорость

потока, а потом с помощью выражения (5.20) найти необходимую подачу

насосов.

Однако значения Q

ограничиваются технической характеристикой оборудования (шланги,

насосы и др.) на буровой и наличием зон поглощения, т.е. при выборе

Q необходимо соблюдать условие Qmin < Q <

фдоп. Желательно, чтобы режим течения при выбранном Q

был турбулентным.

Режим течения жидкости в

кольцевом пространстве при найденном Q определяется по обобщенному

критерию

Re*=- |

||

|

|

||

|

1 + |

||

|

|

||

|

Если Re < 1600, то режим

течения структурный или переходный.

307 |

||

|

|

||

|

|

||

|

Приближенная методика

определения подачи жидкости.

Приведенный выше точный метод

определения Q сравнительно сложен из-за необходимости получения

информации о фактической зашламленности ствола по результатам отбора

шлама непосредственно из скважины, а также из-за необходимости

последующего его анализа. Поэтому во всех случаях рекомендуется

сначала произвести расчет по приближенной методике, которая дает

завышенные значения (что не всегда приемлемо).

Сущность расчетов по приближенной

методике состоит в допущении, что базисный шлам имеет форму

правильных объемных фигур, а следовательно, 5 = 1.

Определяют расчетный диаметр для

вертикальных и наклонных скважин по формуле

dp = 0,5(Dc -

dT).

Находят скорость падения частиц в

потоке (в наклонной и вертикальной скважинах).

Последовательность остальных

расчетов остается прежней.

ПРОМЫВКА СТВОЛА ПРИ ОГРАНИЧЕНИИ ПОДАЧИ

В случае ограничения подачи

фдоп незначительно превышает Qmin, и, следовательно,

время промывки может оказаться очень большим, что

неприемлемо.

Когда кавернозный интервал

диаметром Dc находится в нижней части цементируемого

участка на глубине Lo, по зависимости (5.22)

определяется продолжительность промывки скважины при значениях

и>доп (соответствующих подаче (?доп),

близких к w^ для кавернозного интервала |

||

|

|

||

|

f |

||

|

|

||

|

0,6(и)доп-и)т1п) |

||

|

|

||

|

Определяют продолжительность

промывки £02 при возможности увеличения Q№n

до значений Qx > (2Д0П с глубины

Lx, для чего:

а) находят продолжительность

промывки интервала Lo - Lx, при которой

исключается повторное загрязнение интервала за счет осаждения шлама во

время извлечения из скважины бурильной колонны длиной

Lo — Iq: |

||

|

|

||

|

пр0,

(

0,6(«)доп-и)т1п)

где tn —

затраты времени на подъем из скважины колонны дли-308 |

||

|

|

||

|

|

||

|

ной Lo —

Lx; wn — максимальная скорость осаждения

в покоящейся жидкости частиц горной породы в скважине.

Максимальную скорость падения

имеют частицы размером

da = 0,5(0,26 +

b)(Dc-dJ.

(5.24)

При расчете необходимо брать

значение Dc вышележащего интервала L1,

т.е. Д. = Dcl;

б) определяют затраты времени на

промывку со средней скоростью и>1г

соответствующей Q1 остального участка скважин

диаметром Dcl и длиной L1 при

значениях ц>^п для рассматриваемого

интервала |

||

|

|

||

|

Общая продолжительность промывки

t02 = £пр0 + *пр'-

Если tm >

t02, рекомендуется осуществлять промывку со ступенчатым

изменением подачи.

В случае, когда в скважине

глубиной Lo кавернозный интервал средним диаметром

Dcl находится на глубине Ьг и выше,

подача может быть увеличена до значений фдоп >

Qmin, т.е. требования качественной очистки кавернозного

интервала будут обеспечены. Поскольку промывка ствола диаметром

Dc в интервале Lo - Lx

может вестись лишь при Qminl > фдоп0 > Q^

при промывке этого интервала каверны в достаточной мере

промываться не будут.

По зависимости (5.23) определяют

продолжительность промывки интервала Lo —

Llt затем продолжительность промывки интервала

0-Lt |

||

|

|

||

|

где uVnj ~~ минимальная скорость

потока в интервале 0 — Lx. Общее время промывки ствола

t^ = tпр1 + £пр0. |

||

|

|

||

|

ПРОМЫВКА СКВАЖИН В ПРОЦЕССЕ

СПУСКА И ПОСЛЕ СПУСКА ОБСАДНЫХ КОЛОНН

Промывка в процессе и после

спуска обсадной колонны обязательна, поскольку обеспечивает высокую

степень очистки кольцевого зазора от обломков горной породы. Своевременное

удаление этих обломков из ствола скважины значительно сни-

309 |

||

|

|

||

|

|

||

|

жает возможность гидроразрывов и

поглощении в процессе спуска и цементирования, повышает качество изоляции

за-трубного пространства.

Число промежуточных промывок

определяется для каждого района индивидуально, в зависимости от

геолого-технических условий.

Выбор подачи и продолжительности

промывки производится согласно описанной выше методике. Продолжительность

каждой промывки определяется из условия полного выноса шлама на

поверхность.

Выбор режима промывок при спуске

хвостовиков аналогичен выбору режима при спуске обсадных колонн, а

количество промывок определяется их числом при спуске долота для

подготовки интервала к установке хвостовиков, но не менее

двух.

Первая промывка производится для

выравнивания параметров бурового раствора при достижении башмаком

хвостовика башмака предыдущей колонны. Промежуточные промывки должны

обеспечить полное удаление шлама из открытого интервала ствола в

полость предыдущей колонны.

Продолжительность последней

(после спуска хвостовика) промывки определяется необходимостью полного

выноса шлама из скважины.

Время промывки после установки

секций колонны в обсаженной скважине выбирается из необходимости

обеспечения выравнивания параметров бурового раствора.

ПРОМЫВКА СКВАЖИН С УСТОЙЧИВЫМИ СТЕНКАМИ

Если ствол скважины устойчив, то

промывка должна рассчитываться исходя из максимально возможных

размеров частиц породы, образующихся на забое при

бурении.

В этом случае расчетный диаметр

частиц должен определяться из зависимости |

||

|

|

||

|

где hz - шаг

зубьев венцов долота, образующих рейку на забое; Bt -

ширина площади затупления зубьев; 1г - длина зубьев,

образующих рейку. |

||

|

|

||

|

|

||

|

5.2. ТЕХНОЛОГИЯ КРЕПЛЕНИЯ

СКВАЖИН ОБСАДНЫМИ КОЛОННАМИ

5.2.1. СПОСОБЫ СПУСКА ОБСАДНОЙ КОЛОННЫ

Обсадную колонну составляют из

труб на муфтовых, безмуфтовых резьбовых или сварных соединениях и

спускают в скважину в один прием от устья до забоя или отдельными

секциями с разрывом во времени крепления ствола.

Способ спуска колонн и порядок

спуска секций зависят от геологических, технических и технологических

условий проводки скважины:

назначения обсадной

колонны;

глубины спуска;

конфигурации ствола скважины в

интервале спуска предыдущей колонны и объема работ в

ней;

техники и технологии бурения в

обсаженной скважине до спуска проектируемой колонны;

давления высоконапорных

горизонтов и градиента гидроразрыва пластов, перекрываемых

колонной;

гидравлической мощности бурового

оборудования, ограничивающей возможности углубления скважин на

больших глубинах при значительных гидравлических потерях в

циркуляционной системе.

Спуск обсадной колонны в один

прием от устья до забоя скважин используется при следующих

условиях:

а) для крепления скважин,

стволы которых достаточно устойчивы и не осложняются в течение 3—4

сут при оставлении их без промывки, т.е. за время, необходимое для

производства комплекса работ от последней промывки до окончания спуска

обсадной колонны;

б) при общей массе обсадной колонны, не

превышающей грузоподъемности

бурового оборудования, вышки, талевой системы;

в) при наличии ассортимента обсадных труб

по маркам стали и толщинам стенок, соответствующих данным прочного расчета

обсадной

колонны;

г) при креплении стволов скважин кондукторами

и эксплуатационными

колоннами.

При разработке конструкций

глубоких скважин должны использоваться безмуфтовые резьбовые или

сварные обсадные колонны, которые позволяют усовершенствовать конструкции

многоколонных скважин, осуществлять крепление стволов при

311 |

||

|

|

||

|

|

||

|

малых кольцевых зазорах,

значительно увеличивать проектные глубины бурящихся скважин и изолировать

интервалы осложнений, крепление которых не было предусмотрено

первоначальным проектом работ.

Использование сварных

эксплуатационных колонн в газовых скважинах обеспечивает и

гарантирует их герметичность.

Спуск обсадных колонн секциями

необходим при следующих условиях:

а) если призабойная зона не

промывается в течение 1,5—2 сут и при этом происходят осложнения с потерей

проходимости обсадных труб в скважину без проработки ствола (осыпи,

сужения, нарастание толстых глинистых корок, выпучивание или

пластическое течение горных пород и др.);

б) если необходимо закрепить скважину обсадной

колонной большого диаметра на

значительную глубину;

в) при необходимости подъема тампонажного

раствора на большую высоту при

наличии поглощающих пластов или пластов с низким градиентом

гидроразрыва;

г) когда с целью сохранения верхней части

обсадной колонны от

протирания в процессе бурения верхнюю секцию необходимо спускать в

скважину перед вскрытием напорных горизонтов либо при протирании предыдущей колонны

в верхней части;

д) если отсутствуют обсадные трубы с

прочностной характеристикой, соответствующей расчетным данным

по страгивающим

усилиям.

Крепление стволов скважин с

использованием секционного спуска обсадных колонн позволяет:

перекрывать интервалы осложнений

на больших глубинах с минимальной затратой времени от конца последней

промывки до начала цементирования;

надежно изолировать два или более

продуктивных горизонта скважин с высоким пластовым давлением или

какие-либо осложненные интервалы, разделенные между собой мощной

устойчивой толщей горных пород;

применять комбинированный

бурильный инструмент, в результате чего увеличивается прочность

бурильной колонны, снижаются гидравлические сопротивления при прокачке

промывочной жидкости в трубах, обеспечивается эффективность буровых

работ и возможность углубления скважины на большую

глубину;

экономить металл в результате

использования обсадных труб с меньшими толщинами стенок по сравнению со

сплошными

312 |

||

|

|

||

|

|

||

|

колоннами, а также использовать

трубы с пониженными прочностными характеристиками.

Длину первой секции обсадной

колонны выбирают из геологических требований перекрытия интервала

осложнений в минимально возможное время и из условий прочности

верхних труб секции на растягивающую нагрузку.

В случае установки головы секции

в открытом стволе местоположение устройства для стыковки секций

выбирают с учетом данных каверно- и профилеметрии на номинальном по

диаметру участке ствола скважины. При перекрытии высоконапорных горизонтов

и наличии заколонных проявлений над головой спущенной секции необходимо

наращивать последующую секцию обсадной колонны с применением

герметизирующих заколонных устройств.

Промежуточные обсадные колонны

могут быть нескольких видов:

сплошные — перекрывающие весь

ствол скважины от забоя до ее устья независимо от крепления предыдущего

интервала;

хвостовики — для крепления только

необсаженного интервала скважины с перекрытием предыдущей обсадной

колонны на некоторую величину;

потайные колонны — специальные

промежуточные обсадные колонны, служащие только для перекрытия интервала

осложнений и не имеющие связи с предыдущими или последующими

обсадными колоннами.

Секционный спуск обсадных колонн

и крепление скважин хвостовиками возникли, во-первых, как практическое

решение проблемы спуска тяжелых обсадных колонн и, во-вторых, как решение

задачи по упрощению конструкции скважин, уменьшению диаметра обсадных

труб, а также зазоров между колоннами и стенками скважины, сокращению

расхода металла и тампонирующих материалов, увеличению скорости бурения и

снижению стоимости буровых работ.

В тяжелых условиях бурения

(искривление ствола, большое число рейсов) в конструкции скважины

предусматриваются специальные виды промежуточных обсадных колонн —

сменные.

5.2.2. РАСЧЕТ КОМПОНОВКИ НИЗА

БУРИЛЬНОГО ИНСТРЕМЕНТА ДЛЯ ПОДГОТОВКИ СКВАЖИН К СПУСКУ ОБСАДНЫХ

КОЛОНН

Подготовка ствола скважины — один

из важнейших процессов, определяющих надежность и качество крепления.

Обзор

313 |

||

|

|

||

|

|

||

|

отечественной и зарубежной

литературы, а также изучение промысловых материалов показывают, что не

существует единого подхода к выбору техники и технологии подготовки

скважин к креплению. В связи с этим в нефтяных районах со

сходными геологическими условиями применяют неоправданно большое

число различных компоновок низа бурильного инструмента. Так, в

объединении "Грознефть" при подготовке ствола применяют

последовательно пять компоновок, на что требуется до трех недель. В

скважине 81 Эльдорадо, например, при подготовке интервала 1523-3363 м под

спуск 273-мм обсадной колонны были использованы последовательно следующие

компоновки низа бурильной колонны:

долото - УБТ 178x10 м -

расширитель - УБТ 178x26 м - бурильные трубы:

долото расширитель - УБТ 178x30 м

- бурильные трубы;

долото расширитель - УБТ 178x10 м

- расширитель - УБТ 178x25 м — бурильные трубы;

долото расширитель — УБТ 178x36 м

— бурильные трубы;

долото - расширитель -

расширитель - расширитель УБТ 178x36 м — бурильные трубы.

В Краснодарском крае в скв. 7

Ставропольская при подготовке интервала 955—1650 м под спуск 219-мм

колонны были применены для проработки и шаблонирования три

компоновки:

долото - УБТ 203x10 м - центратор

- УБТ 203x60 м - бурильные трубы;

долото -

центратор - УБТ 203x10 м - центратор - УБТ 203x60 м - бурильные

трубы;

долото -

центратор - УБТ 203x10 м - центратор - УБТ 203x20 м — центратор — УБТ 203x105 м —

бурильные трубы.

Затрата времени на подготовку

ствола составила 6 сут.

Две-три компоновки применяют при

подготовке скважин к спуску обсадных колонн в Ставропольском

крае.

Однако несмотря на длительность

проработок и сложность применяемых компоновок аварии и случаи ликвидации

скважин, связанные с недопуском обсадных колонн, еще имеются. По этой

причине в Краснодарском крае была ликвидирована скв. 540

Ново-Дмитриевская. Многочисленные недоспуски обсадных колонн

встречаются в Чечне, Ингушетии, Азербайджане и др.

Сравнительно низкая эффективность

подготовки скважин к спуску обсадных колонн объясняется отсутствием

требований к стволу, а также к технике и технологии подготовительных

работ в процессе его бурения. Чтобы исключить эти недостатки,

необходимо обосновать требования к компоновкам низа буриль-

314 |

||

|

|

||

|

|

|||

|

ного инструмента и применять эти

обоснованные компоновки в процессе бурения скважин. Такая технология

обеспечит проходимость обсадных колонн по стволу без дополнительных

проработок скважины перед их спуском. Процесс подготовки

скважины в каждом случае сведется лишь к контрольному спуску

бурильной компоновки для калибровки и промывки интервала крепления

непосредственно перед спуском обсадной колонны. Были разработаны

требования к компоновкам низа бурильного инструмента и составлена методика

подготовки стволов скважин к спуску обсадных колонн. Использование

этой методики позволило совместить процесс подготовки ствола скважины к

спуску обсадной колонны с процессом его бурения.

На проходимость обсадных колонн

по стволу скважины, наряду с другими факторами, большое влияние

оказывают уступы в стволе и интенсивность пространственного

искривления скважины. Уступы или резкие перегибы ствола на

относительно коротком его участке возникают в результате изменения

свойств пород или при изменении нагрузок на долото во время бурения. При

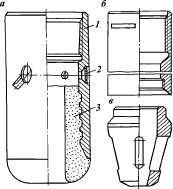

образовании уступа (рис. 5.8) изменяется направление скважины, но

сохранению нового направления мешает соприкосновение УБТ со стенкой

скважины вблизи долота. После образования уступа дальнейшее

углубление скважины происходит по прямой, параллельной

первоначальному направле- |

|||

|

|

|||

|

Рис. 5.8. Образование уступа

в стволе бурящейся скважины на границе несогласного залегания

пород |

\ \ \ \W\\\W\N \\\\\\\^ \\\\\\V

\ \\\\\\v

\_\.\4\ |

||

|

|

|||

|

315 |

|||

|

|

|||

|

|

||

|

нию, до тех пор, пока УБТ не

потеряет опору на стенке скважины, что создает условия для

образования нового уступа, затем следующего и т.д.

Таким образом, можно

предположить, что ствол реальной скважины состоит как бы из ряда

ступенек-уступов, а траектория его осевой линии имеет плавный

спиралевидный изгиб с определенной интенсивностью

искривления.

Установить места образования

уступов, а тем более охарактеризовать их размеры существующими

методами замера кривизны скважин невозможно. Невозможно также выявить

уступы в стволе при спуске или подъеме инструмента с той

компоновкой, которой пробурена скважина.

При этом может создаться

представление о соответствии конфигурации ствола требованиям спуска

колонны. Однако уступы в скважине, как правило, имеются. Это

подтверждают посадки и заклинивания инструмента в скважине при его

спуске с измененной компоновкой низа, а также недопуски обсадных колонн в

скважинах (табл. 5.2), номинальный диаметр которых и другие условия были

достаточны для проведения успешной операции.

В местах образования уступов

реальный диаметр ствола скважины уменьшается до некоторого эффективного

диаметра, определяемого выражением

А,ф = О,5(£д+<гу6т),

(5.25)

где £>д - диаметр

долота; d^ - наружный диаметр УБТ.

Случаи недопуска обсадных колонн

до заданных глубин.

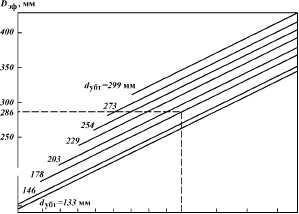

На рис. 5.9 показан график для

определения эффективного диаметра ствола скважины в соответствии с

выражением (5.25) для различных возможных условий. Например, совместное

применение долота диаметром 394 мм и 178-мм УБТ (показано пунктиром)

обеспечивает эффективный диаметр ствола скважины не более 286 мм. Для

успешного спуска в скважину колонны обсадных труб в зависимости от ее

диаметра, конструкции соединений и элементов технологической оснастки

эффективный диаметр ствола должен отвечать следующим

условиям:

а) для безмуфтовых обсадных

колонн

А,Ф^;

(5.26)

б) для муфтовых обсадных

колонн

D^*0,5(d + dJ;

(5.27)

316 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

5.2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Скважина |

Диаметр обсадной колонны,

мм |

Глубина спуска, м |

Недопуск колонны до забоя,м |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

предыдущей |

спускаемой |

расчетная |

фактическая |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Чечня и

Ингушетия |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Краснодарский край |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

в) для обсадных колонн,

оборудованных элементами технологической оснастки

А,ф^Шах,

(5.28)

где d, <2M —

соответственно наружные диаметры обсадных труб и муфт; <2тах

— максимальный наружный диаметр элементов технологической

оснастки.

Следует отметить, что при длине

элементов технологической оснастки меньше высоты калибрующей части долота

необходимый эффективный диаметр скважины должен определяться по

формуле (5.27).

Сопоставив выражение (5.25)

последовательно с выражениями (5.26) — (5.28), получим для каждого

случая минимальные необходимые диаметры УБТ, которые следует использовать

для успешного выполнения операции:

а) при использовании безмуфтовых

обсадных колонн |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

317 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

200 - 150 |

|||

|

|

|||

|

190 214 243 269 295 320

346 370 394 |

445

490 Я„О1Т,мм |

||

|

|

|||

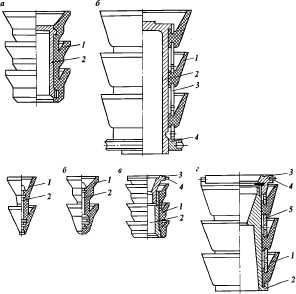

|

Рис. 5.9. График для определения эффективного диаметра ствола

скважины |

|||

|

|

|||

|

dyfkz2d-D;

(5.29)

б) при использовании муфтовых обсадных

колонн

л

л | л

~г\

/ С О/Л\

dypfT & а ~т аж

— и,

(o.ou)

в) при применении элементов технологической

оснастки

dyfk a

2dmax - D,

(5.31)

где D - диаметр ствола

скважины.

Рекомендуемые диаметры

утяжеленных бурильных труб, установленных над долотом при бурении или

подготовке скважин к спуску обсадных труб, приведены в табл. 5.3. Как

видно из данных, в ряде случаев под обсадные колонны диаметрами 351, 377 и

426 мм необходимо применять УБТ с наружными диаметрами больше максимальных

для выпускаемых промышленностью. Отсутствие УБТ диаметрами больше 299

мм, а также ограниченное в практике бурения применение УБТ

диаметром 299 мм являются одними из причин недопуска

промежуточных обсадных колонн при креплении скважин. В

определенных условиях причиной недопуска обсадных колонн

может

318 |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 5.3

Минимальные диаметры УБТ, обеспечивающие успешный спуск

обсадных колонн в скважину |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

* Диаметры нестандартных

составных УБТ. ** Случай применения безмуфтовых

соединений. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

стать и чрезмерная интенсивность

пространственного искривления скважины. В интервалах ствола,

характеризующихся большой интенсивностью искривления могут возникать

прижимающие силы и силы сопротивления, способные остановить движение

обсадной колонны вниз. Значения интенсивности пространственного

искривления скважин, вычисленные для наиболее сложных условий крепления

(D — d = 0, sina = 0,4) и принятые в дальнейшем для расчета

компоновок низа бурильного инструмента, представлены

ниже.

Диаметры обсадных

колонн, м.............. 426 377 351 324 299 273 245

219 194 168 140

Допустимая интенсивность

искривления, градус/10 м....

0,8 1,0 1,2 1,3 1,6 2,0 2,3 2,8 3,5 5,0 7,5

Максимальная интенсивность

искривления скважины, которая может отмечаться во время бурения, при

прочих равных условиях определяется длиной УБТ, установленных над

долотом. Зависимость между длиной используемых УБТ и возможной

максимальной интенсивностью искривления скважины определена следующим

образом.

Максимальное поперечное смещение

ствола при образовании уступа на участке, равном длине УБТ, установленных

над долотом, |

||

|

|

||

|

Кроме того, смещение ствола на

той же длине при плавном искривлении скважины |

||

|

|

||

|

Отсюда 0,01745^ = 0,5(£> - йубт)

или

где А — поперечное смещение

ствола скважины относительно его оси; lt — длина УБТ,

установленных над долотом; i — интенсивность искривления,

градус/10 м.

Зависимости (5.25) — (5.32)

используют для расчета необходимых диаметров и длин УБТ,

устанавливаемых над долотом. При расчете компоновок низа инструмента,

предназначенных для проработки и шаблонирования уже пробуренного ствола,

значения допустимой интенсивности искривления скважины принимают в

соответствии с приведенными выше данными.

Необходимо также, чтобы жесткость

применяемых УБТ была равна или несколько превышала жесткость труб

обсадной

319 |

||

|

|

||

|

|

||

|

колонны, под которую готовится

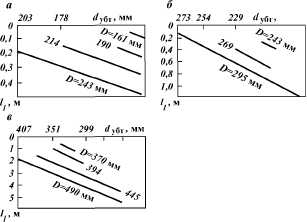

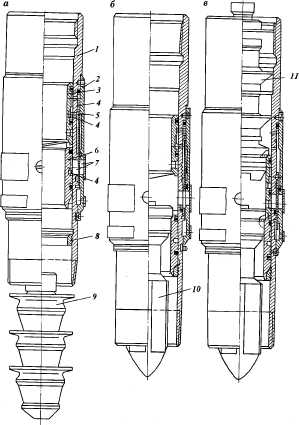

ствол скважины. Результаты расчетов, представленные в виде графиков (рис.

5.10), позволяют выбирать необходимые компоновки для подготовки

скважины к спуску обсадных колонн экспрессным методом.

В ряде случаев для обеспечения

проходимости обсадной колонны в компоновках бурильного инструмента

требуется применять УБТ большого диаметра и нестандартные УБТ. При

отсутствии УБТ требуемых диаметров следует:

применять центраторы и

расширители заданных диаметров, устанавливая их над долотом

последовательно на расстоянии друг от друга, определяемом

расчетом;

использовать составные

наддолотные маховики, изготовляемые в мастерских бурового предприятия

из стандартных УБТ диаметром 203 или 178 мм и обсадных труб требуемого

диаметра и длины.

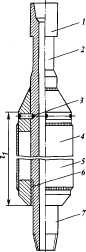

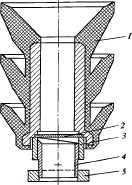

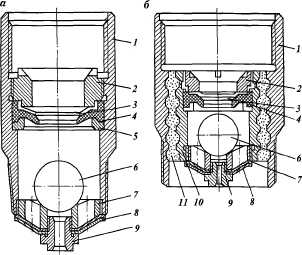

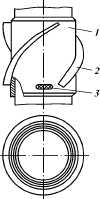

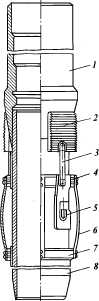

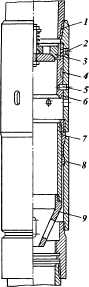

Общий вид наддолотного маховика

показан на рис. 5.11. Разработаны и испытаны и другие конструкции

наддолотных маховиков-калибраторов, которые позволяют совместить

процесс подготовки стволов с бурением скважины, что исключает

необходимость подготовки ствола жесткими компоновками перед спуском

обсадных колонн. При использовании этих маховиков необходимо, чтобы

жесткость корпуса применяемых центраторов и суммарная жесткость УБТ и

обсадной трубы составного маховика были не меньше жесткости труб обсадной

колонны, под которую готовят ствол скважины.

Подбор компоновок для подготовки

скважин к спуску обсадных колонн осуществляют в такой

последовательности.

По графикам (см. рис. 5.10) или с

помощью формул (5.25) -(5.32) и табл. 5.3 определяют диаметр и длину УБТ,

устанавливаемых непосредственно над долотом на участке

lt, или диаметр центраторов и порядок их расстановки.

При необходимости выполняют расчет элементов составных наддолотных

маховиков для дальнейшего их изготовления по чертежам (см. рис.

5.11).

Используя приведенные ниже массы

УБТ, подбирают длину остальных УБТ, исходя из имеющихся труб, с учетом

обеспечения общей массы компоновки 4—6 т.

Диаметр УБТ, мм................ 133 146 178 203 229 254 273

299

Масса 1м УБТ, кг................ 84 100 155 200 260 336 358

450

Рассмотрим примеры

расчетов.

Пример 1. Обсадная колонна

диаметром 140 мм. Ствол скважины диаметром 161 мм.

Решение получаем с помощью

графика для выбора компоновок низа инструмента при подготовке скважин

к спуску обсадной колонны диаметром 140 мм (см. рис. 5.10,

а).

320 |

||

|

|

||

|

|

|||

MM |

|||

|

|

|||

|

Рис. 5.10. Графики для

определения размеров УБТ, установленных над долотом, при подготовке

скважины к спуску обсадных

колонн различных диаметров:

а - 140 мм; 6-219

мм; в - 324 мм |

||

|

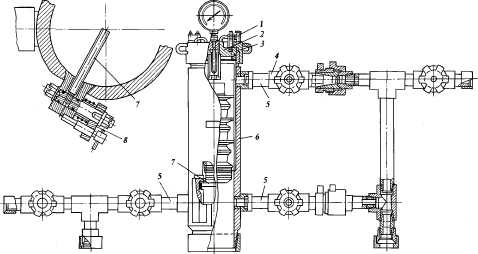

Рис. 5.11. Наддолотныи

маховик:

1 — УБТ диаметром 203 или

178 мм; 2 — проточка под элеватор; 3 — штырь фиксатора; 4 —

обсадная труба; 5 — межтрубная полость (заливается цементом); 6 -

резьба; 7 - проточка под ключ |

|||

|

|

|||

|

321 |

|||

|

|

|||

|

|

||

|

Здесь стволу скважины диаметром

161 мм соответствует только один возможный диаметр УБТ, равный 133 мм, при

минимальной его длине на участке lt = 0,11 м.

Остальная длина УБТ в компоновке определяется с помощью приведенных

данных по массам УБТ в зависимости от их диаметра. Расчетная масса

УБТ диаметром 133 мм равна 84 кг/м. Требуемая масса 4 т обеспечивается при

длине труб 48 м, а 6 т — при длине 71 м.

Таким образом, требуемая

компоновка должна состоять из долота диаметром 161 мм и 133-мм УБТ длиной

50—75 м.

Аналогичный результат можно

получить, определив минимальный

необходимый диаметр наддолотных УБТ (<2убт = = 133

мм). Для 140-мм обсадной колонны допустимая интенсивность искривления

скважины i = 7,5°/10 м, длину участка lt

определяем по формуле (5.32):

0,0349

Пример 2. Обсадная колонна

диаметром 219 мм. Ствол скважины диаметром 269 мм.

По графику (см. рис. 5.10, б)

определяем, что стволу скважины диаметром 269 мм соответствуют

два возможных диаметра УБТ - 203 и 299 мм при их длине на участке

lt соответственно 0,7 и 0,4 м. Остальная часть

компоновки может состоять из УБТ диаметрами 133, 146, 178, 203 или 229 мм.

Общая длина компоновки в каждом возможном случае будет равна 48, 48,

36, 24, 24 м соответственно.

Пример 3. Обсадная колонна

диаметром 324 мм. Ствол скважины диаметром 394 мм.

По графику (см. рис. 5.10, в)

находим, что в стволе скважины диаметром 394 мм на участке

1г компоновки могут быть использованы стандартные

299-мм УБТ длиной 2,1 м, а также нестандартные составные УБТ диаметром 324

мм, длиной 1,6 м и диаметром 351 мм, длиной 0,95 м. Далее возможно

применять стандартные УБТ любого диаметра от 133 до 299 мм, длиной,

обеспечивающей общую массу компоновки от 4 до 6 т.

В рассматриваемых условиях взамен

составных УБТ можно применять спиральные центраторы, изготовленные из УБТ

диаметром 229 мм и более. Центраторы следует располагать над долотом

последовательно на длине lt. Расстояние lt

определяется по графику (см.

рис. 5.10). Для центраторов диаметром 299 мм 1г

=2,1 м, диаметром 346 мм 1г = 1м. Также можно

применять центраторы, изношенные по диаметру, компенсируя их износ

увеличением расстояния 1г.

322 |

||

|

|

||

|

|

||

|

Пример 4. Обсадная колонна

диаметром 324 мм снабжена па-кером,

размер которого в транспортном положении 365х хЮОО мм. Ствол

скважины диаметром 394 мм.

Определим эффективный диаметр

ствола скважины, необходимый для успешной проходимости обсадной

колонны с паке-ром. Поскольку длина пакера больше высоты калибрующей

части долота, в соответствии с формулой эффективный диаметр ствола

скважины должен быть не менее максимального внешнего диаметра пакера,

т.е. 365 мм.

С помощью формулы (5.25)

определим минимальный диаметр УБТ, установленных над долотом и

обеспечивающих эффективный диаметр ствола скважины 365

мм: |

||

|

|

||

|

В рассматриваемом случае

целесообразно применять наддо-лотный маховик (см. рис. 5.11) из обсадных

труб диаметром 351 мм.

Определим необходимую длину

маховика. Найдем допустимое значение интенсивности пространственного

искривления скважины при ее подготовке под обсадную колонну диаметром 324

мм. Она равна 1,3°/Юм.

По формуле (5.32) определим длину

маховика:

c-dyg1=

м<

0,0349

Таким образом, в рассматриваемых

условиях компоновка низа инструмента при калибровке ствола скважины должна

состоять из 394-мм долота, наддолотного маховика 351x1000 м и УБТ

любого возможного диаметра, обеспечивающих общую массу компоновки 4—6

т.

Также возможно взамен маховика

применять 229-мм УБТ, жесткость которых равна жесткости обсадной колонны,

и центраторы диаметром 336 мм и более. Место установки центраторов

определяется по формуле (5.32) в зависимости от их внешних диаметров. При

диаметре 346 мм расстояние центраторов от долота должно быть не менее

1,1м, при диаметре 370 мм — 0,55 м.

Известно, что наиболее

рационально производить подготовку ствола скважины к спуску обсадной

колонны в процессе ее бурения, совмещая эти операции. Чтобы выполнить

это условие, необходимо в компоновке низа бурильного инструмента над

долотом устанавливать УБТ, диаметр которых обеспечивает

требуемый эффективный диаметр ствола и жесткость, не

меньшую

323 |

||

|

|

||

|

|

||

|

жесткости обсадной колонны, под

которую бурится скважина. Длину наддолотного участка УБТ следует

определять по формуле (5.32) при задаваемой максимальной

интенсивности искривления скважины.

Длину остальной части УБТ в

компоновке низа бурильного инструмента выбирают исходя из технологических

условий, т.е. из обеспечения заданной нагрузки на долото. Такое условие

обеспечит проходимость обсадной колонны по стволу скважины и значительно

ограничит возможность искривления скважины в процессе бурения. Можно

предполагать, что средние значения интенсивности пространственного

искривления скважин окажутся намного меньше задаваемых максимальных и

удовлетворят существующие в настоящее время требования к

допустимому искривлению скважины. Но это предположение еще требует

промысловой проверки и соответствующей корректировки.

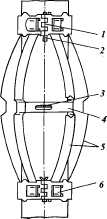

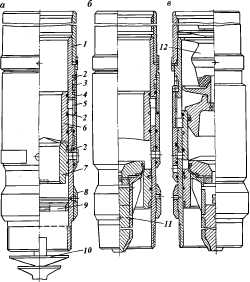

Л.Б. Измайловым построены графики

зависимости обычно встречающихся соотношений диаметров труб и долот и

различных интенсивностей искривления ствола скважины. При

построении коэффициент сопротивления / движению колонны в скважине

принят равным 0,3. Возможное влияние уступов в стволе не учитывалось (рис.

5.12).

Обычно применяемые при бурении

скважин комбинации диаметров долот и обсадных труб полностью

обеспечивают проходимость обсадных колонн в ствол скважины, имеющей

интенсивность пространственного искривления до 1°/Ю м. При

большем значении интенсивности искривления необходим проверочный

расчет с учетом относительного отклонения ствола от вертикали в интервале

крепления. Представленный график (см. рис. 5.12) позволяет выполнить такие расчеты

экспресс-методом. Например, успешный спуск 377-мм обсадной

колонны в ствол диаметром 445 мм возможен, если интенсивность

искривления на участке крепления будет не более 1,5°/10 м, а относительное

отклонение ствола при этом будет менее 0,2. Исходя из этих условий

должна быть определена допустимость крепления рассматриваемой скважины или

предусмотрено ее расширение.

В приведенных выше расчетах

учитывалась средняя интенсивность пространственного искривления

скважины на участке крепления. Однако использовать для расчетов среднюю

интенсивность искривления можно только в случае, если сумма

местных сопротивлений отдельных сильно изогнутых участков ствола не

будет равной или больше веса обсадной колонны.

При / = 0,3 были вычислены

значения imax для различных

324 |

||

|

|

||

|

|

||

|

d, мм

426 |

||

1,5° 2° 377 2439

269■'^295 320 346 178 168 50 100 150 200 |

||

|

250 (D-d), мм |

||

|

|

||

|

Рис. 5.12. Графики проходимости

обсадных колонн при спуске в скважины с различными параметрами

искривления:

1,2,3,4 -sinа

соответственно равен0,05; 0,1; 0,2 и0,4 |

||

|

|

||

|

условий. Результаты расчетов

показывают, что при спуске даже очень жесткой 426-мм обсадной колонны

в ствол диаметром 490 мм ее остановка за счет сил местного сопротивления

сильно изогнутого участка возможна

только в случае, если i^^ a а 7,6°/Ю м. При уменьшении

диаметра обсадной колонны и увеличении диаметра ствола скважины значения

i,^ возрастают. Фактические максимальные и средние по интервалам

крепления значения интенсивности пространственного искривления

глубоких скважин, пробуренных на различных месторождениях, не

превышают 0,5, а максимальные — 3°/Ю м.

Обсадные трубы к спуску в

скважину подготовляют центра-

325 |

||

|

|

||

|

|

||||||||||||||||||||||||||||

|

лизованно на трубных базах или

непосредственно на буровых. Доставленные на скважину обсадные трубы должны

иметь заводские сертификат и маркировку, подтверждающие их

соответствие требованиям стандартов. Перевозить обсадные трубы

необходимо на специально оборудованных сухопутных, водных или воздушных

транспортных средствах с разгрузкой их подъемным краном или другими

способами, исключающими сбрасывание труб или перетаскивание их

волоком. Все обсадные трубы, предназначенные для крепления скважины, на

буровой необходимо подвергнуть внешнему осмотру. На наружной

поверхности труб не должно быть вмятин, раковин, трещин и других

повреждений.

Кривизна трубы (стрела прогиба),

измеряемая на середине трубы, не должна превышать 1/2000 длины трубы.

Кривизна концевых участков трубы, равных 1/3 длины трубы, не должна

превышать 1,3 мм на 1 м.

Конусность резьбы по наружному

диаметру ниппельной части трубы и по внутреннему диаметру муфты

следует проверять гладкими калибрами. Ширина пластинчатого щупа,

применяемого для этой цели, должна быть не более 5 мм.

Допустимые отклонения (в мм) от

номинальных размеров резьбы по конусности (отклонения от разности двух

диаметров на длине резьбы 100 мм) не должны превышать следующих

значений.

Для ниппеля ............ +0,36+0,22

Для муфты .............. +0,22+0,36

Резьбы муфт и труб, а также

подготовленные под сварку концы труб должны быть гладкими, без заусенцев и

других дефектов.

Соответствие внутреннего диаметра

трубы номинальному необходимо проверять с помощью жесткого цилиндрического

шаблона:

Условный диаметр обсадной

ко- |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

лонны,

мм...............................

Длина шаблона,

мм..................

Наружный диаметр шаблона,

мм |

|

|||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Обсадные трубы, подлежащие спуску

в скважину, должны быть подвергнуты (на трубной базе или непосредственно

на буровой) гидравлическому испытанию на внутреннее давление в

соответствии с требованиями действующих инструкций. Трубы, которые не

выдержали испытаний, следует отбраковывать. |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

326 |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

|

||

|

5.2.3. СКОРОСТЬ СПУСКА ОБСАДНЫХ

КОЛОНН И СПОСОБЫ ЕЕ РЕГУЛИРОВАНИЯ

В процессе спуска колонны без

ограничения скорости, особенно при малых кольцевых зазорах, возможны

гидроразрыв пород и поглощение бурового раствора, что осложнит допуск

колонны и последующее ее цементирование. Поэтому скорости спуска обсадных

колонн должны выбираться исходя из конкретных геологических условий

интервала крепления, состояния ствола скважины и свойств бурового

раствора.

По А.А. Мовсумову, допустимые

скорости v спуска сплошных обсадных колонн или

колонн-хвостовиков могут быть рассчитаны соответственно из условия

либо предупреждения гидроразрыва горных пород (игр), либо

предотвращения смятия труб спускаемой обсадной колонны (итсм).

Из двух расчетных значений принимается наименьшее: |

||

|

|

||

|

(5<33) |

||

|

|

||

|

У _ /, (Рем - кР) -(Щ.к + ЧкУ^й

(5.34)

где k — коэффициент

безопасности, принимается k = 0,65-5-0,75; ргр —

наименьшее значение градиента горного давления для данного интервала

крепления; р — плотность промывочной жидкости; I — общая длина

спускаемой обсадной колонны или длина колонны-хвостовика и бурильной

колонны; lt, l2 —соответственно длина

муфт обсадной колонны и труб; т0 - предельное напряжение

сдвига промывочной жидкости; рсж — наименьшее

сминающее давление труб обсадной колонны; hx - высота

колонны, не заполненной буровым раствором; ах,

а2, Р - расчетные коэффициенты (табл.

5.4).

В промысловых условиях скорость

спуска обсадных труб ограничивается следующим образом.

На буровых установках

"Уралмаш-4Э" и "Уралмаш-бЭ" торможение осуществляется

электродвигателями лебедки, работающими в рекуперативном режиме с

отдачей электроэнергии в сеть. В табл. 5.5 приведены данные скорости

спуска и допустимые нагрузки на крюке.

На буровой установке "Уралмаш-ЗД"

торможение осуществляется за счет работы двигателя внутреннего

сгорания (ДВС) в компрессорном режиме при включенных на КПП обратных

скоростях. Скорости спуска, максимальные нагрузки на крюке и другие данные

приведены в табл. 5.6.

327 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 5.4

Значения расчетных коэффициентов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|