Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

ГЛАВА

6 |

||

|

|

||

|

ЦЕМЕНТНО-СМЕСИТЕЛЬНЫЕ МАШИНЫ

И АГРЕГАТЫ |

||

|

|

||

|

Для

транспортирования тампонажных материалов к буровым скважинам и для механизированного

приготовления растворов

применяют цементно-смесительные машины и агрегаты, которые принято называть

установками смесительными (УС). До создания этих машин цемент затворяли с помощью гидромешалок, засыпая

вручную из мешков.

Создание этих машин позволило

механизировать и облегчить труд обслуживающего персонала, снизить потери

сухого материала, повысить качество и стабильность свойств растворов,

т.е. повысить качество цементирования скважин. Эти машины могут быть

использованы также и для приготовления промывочных жидкостей и сухих

смесей.

Цементно-смесительные машины,

имеющие в качестве основных узлов бункер, погрузочно-разгрузочное

устройство и устройство для приготовления растворов, монтируют на

автомобилях ил и прицепах. Существуют два типа смесительных машин: с механической и

пневматической разгрузкой бункера. Распространение получили

установки смесительные УС6-30, которые являются модернизацией

цементно-смесительной машины с механической разгрузкой

2СМН-20.

УСТАНОВКА СМЕСИТЕЛЬНАЯ МЕХАНИЧЕСКАЯ УС6-30

Передвижная установка

смесительная механическая УС6-30

предназначена для транспортирования сухих порошкообразных материалов (цемента, тампонажных

смесей и др.), механически

регулируемой подачи этих материалов винтовыми конвейерами и приготовления тампонажных

растворов при

375 |

||

|

|

||

|

|

||

|

цементировании нефтяных и

газовых скважин. Она работает совместно с цементировочным агрегатом, от

насоса которого к смесительному устройству подводится жидкость

затворения.

Установка предназначена для

работы в районах с умеренным и холодным климатом.

Техническая характеристика установки

УС6-30

Монтажная

база............................................... Шасси

автомобиля

КрАЗ-250

Наибольшая масса

транспортируемого материала по дорогам, т:

с твердым

покрытием................................... 11,5

без твердого покрытия, включая

участки бездорожья

..................................................... 9,5

Масса догрузки бункера на месте

цементирования, т, не

более.................................................. 20,0

Наибольшая производительность

приготовления тампонажного раствора плотностью 1,85

г/см3

(расчетная), дм

3/с.............................................

27

Плотность приготавливаемого

раствора, г/см3 .... 1,3-2,4(+0,02) Время выхода на заданную

плотность раствора, с,

не

более............................................................ 40

Наибольшая производительность по

сухому цементу, т/ч:

загрузочного винтового

конвейера................ 15,0

дозирующих винтовых конвейеров

(расчетная)............................................................

132,0

Привод винтовых

конвейеров............................ От двигателя

автомобиля

через коробку отбора мощности и

карданные валы

Вместимость бункера,

м3................................... 14,5

Устройство

смесительное...................................

Гидровакуумное

Давление жидкости,

МПа:

оптимальное

............................................... 1,5

максимальное.............................................

2,0

Диапазон регулирования плотности

(от заданной) при изменении проходного сечения сбросного

ствола краномГРПП,

г/см3................................ 0,3-0,5

Управление

установкой..................................... Централизованное с

поста, расположенного у смесительного устройства Наибольшая скорость

передвижения установки Согласно ПДД

Дорожный просвет,

мм...................................... 275

Габаритные размеры,

мм:

длина.........................................................

8860

ширина......................................................

2500

высота........................................................

3430

Масса полная, кг:

без

груза...................................................... 12

240

сгрузом

...................................................... 23 740

Допускаемое отклонение массы,

%..................... +3

Распределение полной массы

установки на дорогу, кг:

без груза:

через переднюю

ось.................................... 4930

через заднюю

ось....................................... 7310

с грузом:

376 |

||

|

|

||

|

|

||

|

через переднюю ось.................................... 5860

через заднюю ось....................................... 17 880

Комплект поставки установки УС6-30

Установка в собранном виде со

следующими снятыми и уложенными в транспортное положение

составными частями,

шт.:.................................

1

устройство смесительное,

шт........................

1

огнетушитель,

шт.......................................

1

футляр медицинской аптечки,

шт.................

1

фара,

компл................................................ 1

сменные насадки,

компл...............................

1

воронка загрузочная,

шт..............................

1

рукоятка перемещения заслонки,

шт.............

1

опора съемная,

шт.......................................

1

подставка,

шт.............................................

1

Запасные части:

цепь роликовая

ПРЛ-19.05-2950

(ГОСТ 13568-75),

компл................................

1

кольца уплотнительные,

шт.:

045-053-46

...............................................

2

055-065-58

...............................................

4

090-098-46

...............................................

1

Запасные детали к автошасси в

упаковке заводов-поставщиков,

компл.........................................

1

Инструмент и

приспособления:

ломик домкрата,

шт....................................

1

инструмент к автомобилю,

компл.................

1

Документация:

паспорт....................................................... 1

документация к покупным и комплек

тующим

изделиям,

компл..........................................

1

Свидетельство о согласовании с

органами ГАИ ....

1 |

||

|

|

||

|

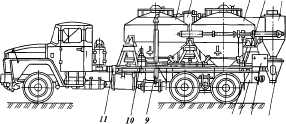

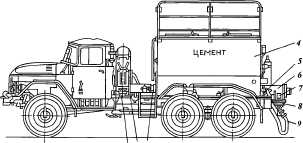

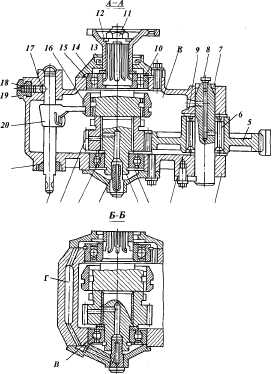

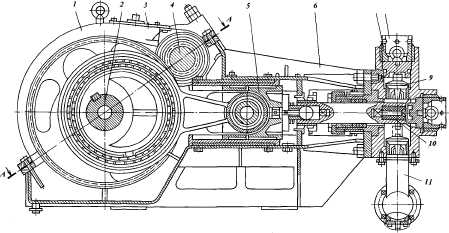

Устройство и принцип работы

установки. Оборудование установки монтируют на шасси автомобиля

КрАЗ-250. Состоит оно из бункера, коробки отбора мощности, трансмиссии,

загрузочного и дозировочного винтовых конвейеров, устройства

смесительного, системы управления и вспомогательного оборудования (рис.

6.1, 6.2).

Бункер установки предназначен для

аккумулирования транспортируемого тампонажного материала и представляет

собой влагонепроницаемую емкость, боковые и передняя стенки которой

имеют угол наклона, превышающий естественный угол откоса

цемента.

В верхней части бункера

предусмотрены два люка с крышками, днище выполнено в виде двух

параллельных корыт, в которых размещаются дозировочные винтовые конвейеры.

Полость между передней стенкой бункера и наклонным листом,

установленным внутри бункера, закрыта с боков откидными дверцами и

используется как ящик для перевозки запасных деталей, инструмента и

приспособлений.

377 |

||

|

|

||

|

|

||

7/

//////V// ///////// |

||

|

|

||

|

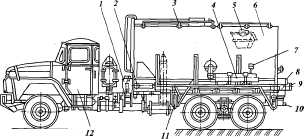

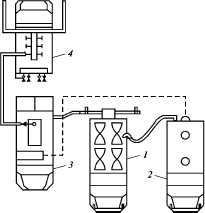

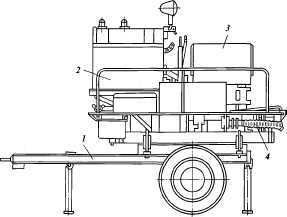

Рис. 6.1. Установка смесительная механическая

УС6-30:

1 - коробка отбора

мощности; 2 - карданные валы; 3 - привод загрузочного шнека; 4

- загрузочный шнек; 5 - загрузочная воронка; в - бункер;

7 -вибратор; 8 - приемная камера; 9 - дозировочные шнеки;

10 - смесительное устройство; 11 - домкраты; 12 -

автошасси |

||

|

|

||

|

||

|

|

||

|

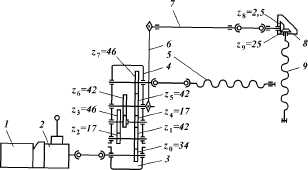

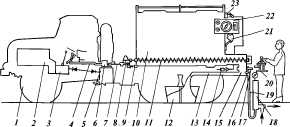

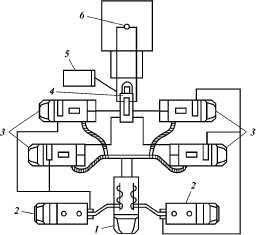

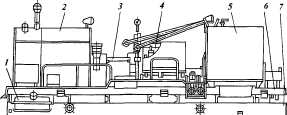

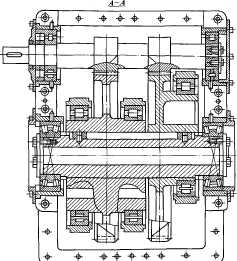

Рис. 6.2. Кинематическая схема

установки смесительной УС6-30:

1

- двигатель ЯМЗ-238; 2 - коробка перемен передач

КрАЗ-250; 3 -раздаточная коробка

КрАЗ-250; 4- коробка отбора мощности установки; 5

-дозировочный винтовой конвейер; 6 - цепная передача; 7 -

привод загрузочного винтового

конвейера; 8 - угловой редуктор; 9 - загрузочный

винтовой

конвейер |

||

|

|

||

|

|

||

|

Передняя стенка бункера утоплена

в нижней части и служит базой для крепления передних опор дозирующих

винтовых конвейеров.

На верхней площадке бункера

имеются настил и откидные перила с фиксаторами. Для подъема оператора на

верхнюю площадку предусмотрена стационарная лестница на передней стенке

бункера.

Приемная камера приварена к

задней стенке бункера. Передняя стенка приемной камеры имеет

смотровое окно, закрытое прозрачной откидной крышкой, для визуального

контроля поступления тампонажного материала к смесительному

устройству, и служит базой для крепления задних опор дозирующих

винтовых конвейеров.

В нижней части приемной камеры

расположена заслонка с зубчатыми рейками и приводной рукояткой для ее

выдвижения. В транспортном положении заслонка закрывает приемную

камеру.

К фланцу приемной камеры крепят

смесительное устройство с помощью двух полухомутов, один из которых

неподвижный, а другой - откидной.

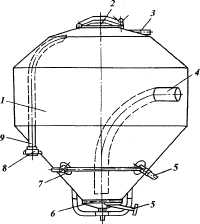

Устройство смесительное

гидровакуумного типа (рис. 6.3) работает по принципу струйного насоса и

представляет собой камеру с диффузором, переходящим в сливную трубу.

Сливная |

||

|

|

||

|

'--«ж 5

б |

||

|

||

|

|

||

|

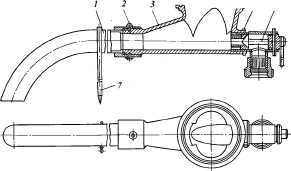

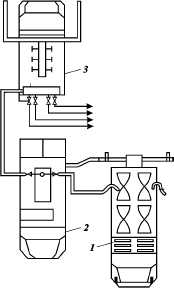

Рис. 6.3. Смесительное

устройство:

1 — сборный ствол; 2 —

зажимной болт; 3 — корпус смесителя; 4 — уплотнение; 5

—крепление; 6 — щелевидные поворотные насадки; 7—упорный

штырь

379 |

||

|

|

||

|

|

||

|

труба в рабочем положении одним

концом крепится с помощью болтов-фиксаторов к смесительному устройству, а

на другом конце имеет деаэратор. В транспортном положении сливную трубу

крепят с правой стороны бункера.

Принцип работы смесительного

устройства основан на следующем: струя жидкости затворения, выходя из

щелевидного насадка, создает разрежение в камере устройства, при этом

тампонажный материал из приемной камеры попадает в сливную трубу, в

которой за счет турбулентности потока происходит перемешивание

материалов. Далее готовый раствор поступает в приемный бачок насосной

установки.

Внутри гильзы устанавливают

сменные щелевидные насадки с проходным сечением, эквивалентным

диаметрам 10, 12, 18 и 22 мм. Размер проходного сечения насадки

подбирается в зависимости от необходимой плотности приготавливаемого

там-понажного раствора.

Отличительная особенность

смесительного устройства -возможность регулирования плотности раствора без

замены насадки путем поворота пробки крана гидросмесителя ГРПП на

требуемый угол.

Перемещают сухой тампонажный

материал внутри бункера установки и подают его к приемной камере и

смесительному устройству с помощью двух дозировочных винтовых

конвейеров (шнеков), расположенных в бункере. Передний и задний концы

конвейеров находятся в подшипниковых опорах, установленных на

переднем листе бункера и сзади на приемной камере. Каждый подшипниковый

узел смазывают индивидуально.

Загрузочное устройство

предназначено для механизированной догрузки бункера у скважины (до 20

т) и загрузки бункера из мешков в случае отсутствия механизированных

складов.

Загрузочный винтовой конвейер

(шнек) выполнен из двух секций. Верхняя секция с неподвижным кожухом

вварена под углом непосредственно в бункер, в верхней части ее имеется

конический редуктор, с которым связан конвейер. Привод винтового

конвейера включает, кроме этого, карданную передачу, установленную на

верхней площадке бункера, вращение которой передается от цепной

передачи. Ведущая звездочка цепной передачи смонтирована на конце среднего

вала коробки отбора мощности, а ведомая звездочка установлена на валу

трансмиссии, закрытом трубчатым кожухом, на верхней площадке.

Натяжение цепной передачи осуществляется перемещением по пазам

кронштейнов, несущих на себе трубу трансмиссии.

Откидная часть загрузочного

винтового конвейера соединяется с неподвижной частью с помощью вилки,

поводка, пальца

380 |

||

|

|

||

|

|

||

|

и передвижной муфты. Загрузочный

винтовой конвейер оборудован консольной опорой, закрепляемой в

рабочем положении в направляющей трубе.

После соединения и закрепления на

опоре откидной части шнека устанавливают загрузочную воронку.

Отбор мощности для привода

рабочих органов установки производится с помощью коробки отбора,

установленной на раздаточной коробке автомобиля КрАЗ-250. Коробка отбора

мощности - пятивальная.

Приемный вал используют для

привода датчика тахометра магнитоиндукционного типа.

Коробку отбора мощности крепят к

раздаточной коробке автомобиля, а также к лонжеронам автомобиля через

опорные лапы. Точность установки обеспечивается двумя контрольными

штифтами в плоскости разъема раздаточной коробки и коробки отбора

мощности. Вращение от выводных боковых валов коробки отбора мощности

к дозировочным конвейерам передается двумя карданными валами,

расположенными в передней части бункера, а вращение загрузочного конвейера

- через цепную передачу. Для предохранения коробки отбора мощности от

перегрузки при заклинивании конвейеров во фланцах карданных валов

установлены опломбированные срезные пальцы.

Пневматический вибратор

устанавливается на левой стенке бункера.

Питание вибратора - от

пневмосистемы автомобиля. Режим работы -

повторно-кратковременный.

Система управления -

дистанционная, централизованная с поста, расположенного в задней части

установки у смесительного устройства. На панели поста управления

находятся органы управления подачей топлива (ручка газа), сцеплением,

ручка включения вибратора, тахометр - прибор для контроля частоты вращения

винтовых конвейеров, а также тумблеры осветительных приборов и

отключения тахометра. Под корпус поста управления выведена рукоятка

включения дозировочных шнеков.

Управление подачей топлива -

механическое, дублированное. С помощью тяг и рычагов усилие

передается от ручки газа на панели поста к педали управления подачей

топлива в кабине автомобиля. Перемещением ручки по вертикали из нижнего

положения в верхнее увеличивают частоту вращения

двигателя.

Выключение фрикционной муфты

сцепления - пневматическое, дистанционное.

Питание исполнительного органа

тормозной камеры осуществляется от пневмосистемы автомобиля через

краны на посту

381 |

||

|

|

||

|

|

||

|

управления. Питание включают

поворотом ручки разобщительного крана, установленного на ресивере над

подножкой кабины автомобиля.

Сцепление выключают поворотом

ручки крана "Сцепление".

Выключение тахометра в

транспортном положении достигается тумблером "Тахометр".

Рабочее место оператора освещают

фарой, смонтированной на кронштейне поста управления, а панель поста -

включением соответствующих тумблеров "Фара" и "Приборы".

Для разгрузки оси заднего моста

шасси автомобиля от действия массы тампонажного материала,

догружаемого в бункер у скважины, установка имеет четыре домкрата. В

транспортном положении домкраты подвешивают к продольным уголкам

бункера установки.

Установка работает следующим

образом. При включении двигателя монтажной базы, используемого для привода

рабочих органов установки, вращение передается через сцепление и

коробку передач автомобиля на ведущую шестерню z0 = 34

раздаточной коробки автомобиля, с которой производится отбор мощности

пятивальной коробкой отбора мощности установки.

Установка работает в режиме

загрузки и в режиме дозирования сухого тампонажного материала при

приготовлении тампо-нажных растворов.

Режим загрузки.

Перемещением рукоятки включения на себя с помощь тяги передается

усилие на валик включения. Вилка включения при этом переводит

зубчатую муфту из нейтрального в крайнее левое положение. Зубчатая

муфта входит в зацепление с зубчатым колесом гв =

42, передавая вращение на карданный вал привода загрузочного

конвейера. Далее вращение передается через цепную передачу и

промежуточный вал на карданный вал привода углового редуктора. Угловой

редуктор преобразует вращение под углом 90° и передает его

загрузочному винтовому конвейеру.

Лопасти конвейера, вращаясь,

захватывают тампонажный материал, засасываемый в загрузочную воронку, и

переносят его по трубе конвейера в бункер установки.

Режим дозирования.

Перемещением рукоятки включения от себя с помощью тяги передается

усилие на валик включения. Вилка валика включения при этом переводит

зубчатую муфту из нейтрального в крайнее правое положение. Зубчатая муфта

входит в зацепление с зубчатым колесом z6 =42,

передающим вращение на левое и правое колеса z7 = 46.

Далее вращение передается двумя карданными валами на левый и правый

дозирующий винтовые конвейеры.

382 |

||

|

|

||

|

|

||

|

Лопасти

конвейера, вращаясь, захватывают тампонажный материал, засыпанный в бункер

установки, и переносят его в приемную

камеру и далее в смесительное устройство.

При

работе установки для предупреждения сводообразова-ний тампонажного материала в бункере и

достижения стабильности

дозирования необходимо периодически поворотом ручки крана, расположенного

на посту управления, включать пневмо-вибратор.

УСТАНОВКА СМЕСИТЕЛЬНАЯ

МЕХАНИЧЕСКАЯ 1СМР -20

Эта

установка предназначена, как и все цементно-смеситель-ные машины, для приготовления тампонажного

раствора при цементировании

скважин и для доставки к месту работ некоторого количества сухого тампонажного

материала с догрузкой бункера

на месте проведения работ. Оборудование установки смонтировано на санях

для возможности ее буксировки трактором по снегу. В исключительных

случаях на небольшие расстояния ее можно транспортировать на внешней

подвеске вертолета.

Установка

может быть использована на морских нефтяных месторождениях, где может быть

установлена на эстакаде или на палубе

судна, обслуживающего морские месторождения.

На

установке отсутствует водоподающий насос, поэтому она должна работать совместно с цементировочным

агрегатом (насосной установкой). Техническая характеристика установки

смесительной 1СМР-20

Вместимость бункера,

м3................................... 14,5

Вместимость по цементу, т

................................ 20,0

Максимальная масса

транспортируемого сухого

цемента при буксировке на санях,

т.................... 8

Максимальная теоретическая

производительность приготовления тампонажного раствора

плотностью 1,85

г/см3,дм3/с..............................

27

Плотность приготовляемого

раствора, г/см3........ 1,3-2,4

Требуемое время выхода на

заданную плотность

раствора, с, не

более.......................................... 40

Диапазон регулирования плотности

(от заданной) при изменении проходного сечения сбросного

ствола краномГРПП,

г/см3................................ 0,3-0,5

Допускаемые колебания плотности

раствора относительно заданной, г/см3,не

более................... +0,02

Максимально допустимое давление

на насадку

смесителя,

МПа................................................ 2

Устройство

смесительное................................... Струйного

типа

Монтажная

база............................................... Рама

Привод основных и загрузочных

шнеков............. От установленного двигателя ГАЗ-52 через

редуктор и цепную передачу

383 |

||

|

|

||

|

|

||

|

Максимальная теоретическая

производительность по сухому цементу, т/ч:

загрузочного винтового

конвейера................

15,0

дозирующих винтовых

конвейеров...............

132

Габаритные размеры,

мм:

длина......................................................... 9185

ширина...................................................... 2600

высота........................................................ 3350

Масса, кг

......................................................... 6200

Наработка на отказ,

ч.......................................

200

Средний ресурс до капитального

ремонта, ч........ 1000

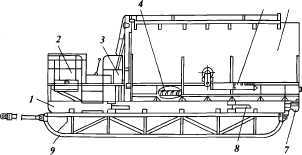

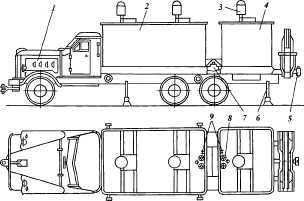

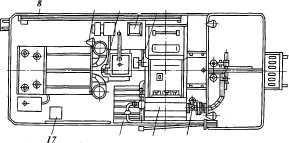

Устройство и принцип работы.

Установка смесительная механическая 1СМР-20 (рис. 6.4) состоит из

смесительного устройства 7 со сменными насадками, бункера 6,

оборудованного основными 4

и загрузочными 5 шнеками, редуктора 3, а также из

силовой установки 2. Силовая установка расположена на

монтажной раме 1 и состоит из двигателя ГАЗ-52 с фрикционной

муфтой, коробки перемены передач, систем питания, охлаждения и

смазки, электрооборудования, управления КИП.

Рама установки цельносварная с

четырьмя откидными кронштейнами 8, по два с каждой стороны,

для подвески к вертолету при транспортировании по воздуху. Для

транспортирования тягачом рама устанавливается на сани 9, состоящие

из двух полозьев, жестко связанных между собой

поперечинами.

Привод всех механизмов установки

осуществляется от двигателя ГАЗ-52 через редуктор. Вращение основным

шнекам передается от редуктора, а к загрузочному шнеку - через редуктор и

систему зубчатых и цепных передач. Управление |

||

|

|

||

|

5 6 |

||

|

||

|

|

||

|

Рис. 6.4. Установка

смесительная механическая 1СМР-20 384 |

||

|

|

||

|

|

||

|

редуктора

осуществляется рычагами, находящимися на редукторе.

В корытах днища бункера размещены

два шнека, которые производят подачу цемента из емкости в приемную воронку

и дальше на смесительное устройство. Смесительное устройство крепят на

фланцах к нижней части приемной камеры. Работает оно по принципу струйного

насоса, благодаря чему из приемной камеры цемент подсасывается водой и, проходя

через смесительное устройство и выкидную трубу, перемешивается за

счет турбулентного движения.

УСТАНОВКА СМЕСИТЕЛЬНАЯ ПНЕВМАТИЧЕСКАЯ УС5-30

Установка смесительная УС5-30

оснащена пневматической системой.

Цифра 5 в шифре - тип установки, а 30 -производительность

приготовления тампонажного раствора (в дм8 /с).

К преимуществам данной установки

следует отнести возможность выполнения следующих технологических

операций:

приготовление тампонажного

раствора при работе в составе комплекса оборудования, предназначенного для

цементирования скважин;

пневматическая перегрузка

тампонажных материалов, минуя сепаратор в другие смесительные

установки пневматического или механического типов, а также в склады с

помощью собственного или постороннего компрессора;

вакуумная самозагрузка из

складов напольного типа и крытых вагонов;

гравитационная и пневматическая

загрузка собственных бункеров из складов силосного типа;

загрузка собственных бункеров из

автоцементовозов.

К недостаткам установки следует

отнести сравнительно небольшое количество перевозимого тампонажного

материала в двух имеющихся бункерах (11 т). Техническая

характеристика установки УС5-ЗО

Монтажная

база............................................... Шасси

автомобиля

КрАЗ-250

Максимальная масса

транспортируемого тампонажного материала,

т........................................ 11,0

Максимальная производительность

приготовления тампонажного раствора плотностью

1,35 г/см3,

дм3/с............................................... 3

0

Плотность приготавливаемого

раствора, г/см3 .... (1,3-2,4)+0,02 Число бункеров

цилиндрово-конической формы 2

Вместимость бункера,

м3................................... 4,0

Система загрузки тампонажного

материала из

385 |

||

|

|

||

|

|

||

|

бункера............................................................ Пневматическая

Максимальная производительность

разгрузки,

т/мин.............................................................. 2,2

Максимальное рабочее давление в

бункере, МПа 0,06

Система загрузки бункеров тампонажным материалом

............................................................ Пневматическая вакуумного

типа Максимальная производительность вакуумной

загрузки,

т/ч.................................................... 2 0

Максимальный вакуум в бункере,

МПа...............

0,06

Точность измерения массомера,

кг......................

+100

Компрессор

Тип.................................................................. РКВН-6-У

(ротационный)

Подача, м3/мин

................................................

6,0+5%

Абсолютное давление,

МПа:

нагнетания.................................................. 0,22

всасывания................................................. 0,1

Привод............................................................ Через двухвальную коробку

отбора мощности, установленную на раздаточной коробке

автомобиля, и карданный вал

Смесительное устройство

Тип.................................................................. Гидровакуумный с поворотной

щелевидной насадкой Давление, МПа:

оптимальное

...............................................

1,5

максимальное............................................. 2,0

Угол поворота насадки,

градус...........................

9 0

Диапазон регулирования плотности

за счет поворота насадки,

г/см3....................................... 0,12-0,14

Управление

установкой.....................................

Централизованное спос-

....................................................................... та, расположенного у

....................................................................... смесительного

устройства

Транспортные данные:

максимальная скорость

передвижения, км/ч:

на прямолинейном участке

шоссе............... 5

0

на повороте радиусом 12

м........................

2 0

дорожный просвет,

мм.................................

275

углы свеса, градус:

передний................................................. 30

задний

.................................................... 2 5

Габаритные размеры,

мм:

длина......................................................... 9500

ширина...................................................... 2500

высота........................................................ 3150

Масса, кг:

комплекта.................................................. 12 700

полная без

груза...........................................

12 990

полная

сгрузом............................................ 23 990

Распределение массы на дорогу,

кг: полной без груза:

через переднюю

ось....................................

4875

через заднюю

тележку...............................

8115

полной с грузом:

через переднюю

ось....................................

5920

через заднюю

тележку...............................

18 070

386 |

||

|

|

||

|

|

||

|

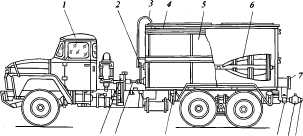

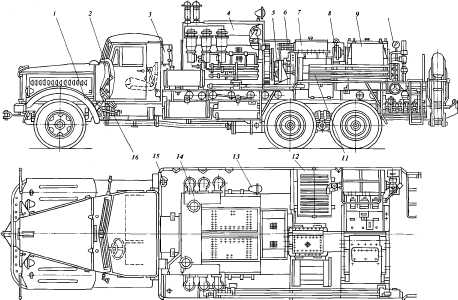

Устройство и принцип работы

установки УС5-30. Оборудование установки (рис. 6.5) монтируется

на шасси автомобиля КрАЗ-250 и состоит из двух бункеров, коробки отбора

мощности с карданным валом, компрессора, пневмосистемы,

фильтрующей системы вакуумной загрузки и обеспыливания,

смесительного устройства, системы разгрузки и системы управления с

устройством для взвешивания гидравлического типа, системы выхлопа и

обогрева бачка компрессора.

Бункеры установки предназначены

для аккумулирования транспортируемого тампонажного материала и

представляют собой две вертикальные влагонепроницаемые емкости

цилинд-роконической формы (рис. 6.6).

Нижняя часть бункера - коническая

с углом при вершине, равным естественному углу откоса цемента. Бункер

имеет загрузочный люк с откидной крышкой и встроенным тканевым

фильтром, загрузочную трубу для загрузки с помощью вакуумного

устройства самой установки или цементовозом. К нижнему фланцу бункера

крепится коробка со съемным аэроднищем, к средней части аэроднища

внутри бункера подведена разгрузочная труба с раструбом на одном конце и

выходом в цилиндрическую часть бункера на другом.

Коробка аэро днища имеет решетку

с тканевым фильтром, под которую подводят сжатый воздух от компрессора

установки. Оба бункера закреплены на монтажной раме шестью

болтами с возможностью демонтажа. Бункеры снабжены загрузочной

трубой и отводами к фильтру первой ступени.

В верхней части бункера, вокруг

загрузочных люков, имеются ограждения. Оба бункера оборудованы

стационарными лестницами для подъема к люкам.

Система разгрузки включает

продуктопроводы для пневмотранспорта тампонажного материала из

бункеров к сепаратору установки и далее - к смесительному устройству.

Разгрузочные трубы бункеров имеют заслонки и объединены в общий

коллектор, который соединен с сепаратором. Управление заслонками

выведено с помощь вертикальных тяг к посту управления

установкой.

Сепаратор цилиндрической формы с

тангенциальным вводом в верхней цилиндрической части крепится к

заднему бункеру установки. В верхней части сепаратора находится

колпак для отвода отделяемого воздуха в фильтр. К нижней части

сепаратора крепится тканевый рукав. Отделение воздуха от

транспортируемого тампонажного материала внутри сепаратора

происходит под действием центробежных сил.

Отбор мощности для привода

компрессора установки про-

387 |

||

|

|

||

|

|

|||

|

1 2 |

1 3 4 |

||

|

|

|||

|

|||

|

8 7

6 |

|||

|

|

|||

|

Рис. 6.5. Установка

смесительная УС5-ЗО:

1 - бункеры; 2 -

фильтрующая система; 3 - вспомогательное оборудование;

4-циклон; 5 - смесительное устройство; в -

система управления; 7 - шасси КрАЗ-250; 8 — брызговики; 9 —

система выхлопа и обогрева бачка компрессора; 10 -

пневмосистема; 11 - привод компрессора |

|||

|

|

|||

|

|||

|

|

|||

|

Рис. 6.6.

Бункер:

1 - корпус; 2 -

крышка люка; 3 - отвод воздуха к фильтру; 4 - разгрузочная

труба; 5 - подвод воздуха; 6 - крышка аэроднища; 7 - фланец;

8 -присоединительный узел; 9 — труба

загрузки |

|||

|

|

|||

|

|

||

|

изводится с помощью коробки

отбора, установленной на раздаточной коробке автомобиля

КрАЗ-250.

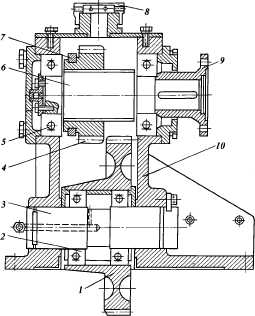

Коробка отбора мощности (КОМ) -

двухвальная (рис. 6.7). Вращение от ведущей шестерни раздаточной коробки

автомобильного шасси передается через промежуточную ось на

выводной вал. На промежуточной оси на двух подшипниках

монтируется прямозубая шестерня с числом зубьев 42, а на

выводном валу на шлицах установлена скользящая шестерня с

числом зубьев 22, которая

посредством вилки, укрепленной на |

||

|

|

||

|

||

|

|

||

|

Рис. 6.7. Коробка отбора

мощности для привода компрессора установки УС5-ЗО:

1 -шестерня(г = 42;

т =5); 2,5 - подшипники соответственно № 210и309; 3

-промежуточная ось; 4 — шестерня (г = 22, т = 5);

6— выводной вал; 7— вилка; 8 - сапун; 9 - фланец;

10 - корпус

389 |

||

|

|

||

|

|

||

|

штоке включения, перемещается по

выводному валу. Перемещение штока включения КОМ производится с пульта

управления с помощью пневмокамеры, получающей питание от

тормозной системы автошасси.

При включении шестерни выводного

вала КОМ вращение передается на вал компрессора с помощью карданного

вала, закрытого кожухом. КОМ крепится болтами к корпусу

раздаточной коробки автошасси. Точность установки обеспечивается

двумя контрольными штифтами в плоскости разъема КОМ и раздаточной

коробки.

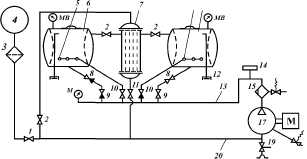

Пневмосистема установки (рис.

6.8) включает: напорную и всасывающую линии и систему

обеспыливания.

Питание пневмосистемы

осуществляется от ротационного компрессора 17 с вентилятором на

роторе для охлаждения корпуса.

Напорная линия 13

присоединена к нагнетательной линии компрессора через

влагомаслоотделитель 15, в верхнюю часть которого ввинчен

предохранительный клапан 16, отрегулированный на давление

срабатывания 0,06 МПа. В нижней части влагомаслоотделителя имеется пробка

для слива отстоя. Сжатый воздух из влагомаслоотделителя поступает в

раздающий коллектор и затем через краны 9 и обратные клапаны 8

- к аэроднищам бункеров 6.

Через краны 10 воздух подается к |

||

|

|

||

5 6 16 18 |

||

|

|

||

|

Рис. 6.8. Схема

пневмосистемы:

1,2,9-11 - проходные

краны; 3 - система обеспыливания; 4 - сепаратор; 5

-пневмоотсекатели; 6 - бункеры; 7 - фильтр первой ступени; 8 -

обратный клапан; 12 — загрузочная труба; 13 — напорная

линия; 14 — заглушка; 15 — влагомаслоотделитель; 16,18 -

предохранительные клапаны; 17 - компрессор; 19 -

дроссельный кран; 20 - всасывающая линия

390 |

||

|

|

||

|

|

||

|

пневмоотсекателям 5,

установленным внутри бункеров для устранения сводообразования сыпучего

материала. Через кран 11 воздух подается к аэроднищу фильтра первой

ступени.

Всасывающая линия 20

присоединена к приему фильтра второй ступени, установленного на

компрессоре 17. В комплект фильтра входит предохранительный клапан

18, отрегулированный на вакуум 0,06 МПа. Вакуум внутри

бункеров создается при открытии кранов 2. Воздух, отсасываемый из

бункеров, проходит через набор рукавных фильтров, которые установлены

в корпусе фильтров первой ступени очистки 7. Очистку фильтров 7 после

работы производят без их разборки обратной продувкой - открытием крана

11 и одного из кранов 2 перед входом в бункер

6.

Система обеспыливания

присоединяется через кран 11 к всасывающей линии и служит для

устранения пыления тампонажного материала, подающегося в сепаратор 4

вместе с транспортирующим воздухом при разгрузке

установки.

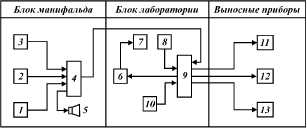

Система управления установкой

УС5-30 - дистанционная, централизованная с поста, расположенного в задней

части установки, у смесительного устройства.

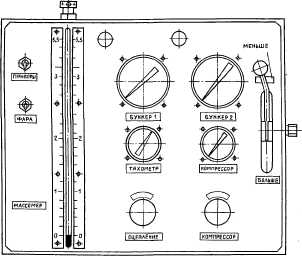

На панель поста управления (рис.

6.9) выведены органы управления подачей топлива (ручка

"Болыне"-"Меныне"), сцеплением (кнопка "Сцепление"), включением

компрессора (кнопка "Компрессор"); контрольно-измерительные приборы -

"Тахометр" для контроля частоты вращения вала компрессора, шкала

указателя для определения массы тампонажного материала в бункерах

("Массомер"), манометры для определения давления в раздающем

коллекторе ("Компрессор"), мано-вакуумметры для определения давления

(разрежения) в бункерах ("Бункер 1", "Бункер 2"), а также тумблеры

осветительных приборов.

Выключение фрикционной муфты

сцепления двигателя, а также включение в работу компрессора и массомера -

пневматическое, дистанционное. Питание исполнительных органов

пневматических камер - осуществляется от воздушного баллона

пневмосистемы автомобиля через трехходовые клапаны на посту управления.

Питание включается поворотом ручки разобщительного крана,

установленного на воздушном баллоне за кабиной автомобиля по левому

борту.

Установка работает следующим

образом.

При включении двигателя

автошасси, используемого для привода компрессора установки, вращение

передается через сцепление, коробку перемены передач и раздаточную коробку

на КОМ установки и далее - к валу компрессора. Компрессор

391 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 6.9. Панель управления установкой

УС5-ЗО |

||

|

|

||

|

используют для создания давления

или вакуума в бункерах установки и для осуществления пневмотранспорта

сухих порошкообразных тампонажных материалов.

Установка работает в режиме

дозирования при приготовлении тампонажных растворов и в режиме

загрузки.

Режим дозирования. При

включении компрессора сжатый воздух через влагомаслоотделитель поступает

под аэроднище бункеров, проходит через тканевую прокладку, аэрирует

там-понажный материал и создает избыточное давление в бункере.

Аэрированный материал поступает в разгрузочную трубу и транспортируется в

сепаратор. В сепараторе тампонажный материал отделяется от воздуха и

по тканевому рукаву поступает в воронку смесительного устройства, а затем

в гидровакуум-смеситель, где смешивается со струей жидкости затворения,

подаваемой под давлением насосной установкой. Готовый тампонажный

раствор по сливной трубе поступает в приемный бачок насосной

установки. Такая конструкция смесительной ус-

392 |

||

|

|

||

|

|

||

|

тановки позволяет регулировать

расход сухого тампонажного материала изменением проходного сечения

разгрузочных труб (с помощью заслонок). Конструкция гидровакуум-смесителя

обеспечивает регулирование плотности приготавливаемого раствора без

остановки процесса.

Режим загрузки. При

включении компрессора в режим вакуум-насоса воздух через фильтры первой и

второй ступеней отсасывается из бункеров установки, и при достижении

рабочего вакуума 0,06 МПа сыпучий тампонажный материал по загрузочной

трубе и рукаву с загрузочным соплом поступает в бункер

установки.

Загружать установку можно также

из автоцементовоза, используя переводник на загрузочном рукаве установки и

компрессор автоцементовоза, и через верхние люки из складов силосного

типа. |

||

|

|

||

|

ЦЕМЕНТНО-СМЕСИТЕЛЬНАЯ МАШИНА СМ-4М

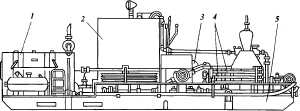

Эта машина (рис. 6.10)

предназначена для транспортирования сухого цемента на буровую и

механизированного приготовления цементного раствора.

Все оборудование смонтировано на

шасси автомобиля ЗИЛ-131А высокой проходимости и включает следующие

устройства: смеситель 8, механизм управления оборотами

дозирующего шнека 6, бункер 4, муфту редуктора 2,

карданный вал 3, коробку отбора мощности 1,

контрольно-измерительные приборы 5, приемную воронку 7 и напорную

трубу 9. |

||

|

|

||

|

||

|

|

||

|

1 2 3

Рис. 6.10. Цементно-смесительная

машина СМ-4М |

||

|

|

||

|

393 |

||

|

|

||

|

|

||

|

Техническая характеристика цементно-смесительной машины

СМ-4М

Масса перевозимого цемента в

бункере, т:

по дорогам с различными видами

покрытий, включая грунтовые дороги и участки бездорожья ..................................................... 3,0

по дорогам с асфальтовым

покрытием хорошего состояния............................................ 4,0

Максимальная скорость

передвижения, км/ч.....

8 0

Производительность машины по

раствору,

м3/мин............................................................. 0,4-0,6

Плотность приготовляемого

раствора, г/см3........ 1,7-2,0

Тип смесителя................................................... Вакуумно-гидравличе-

ский

Давление жидкости перед

смесительным устройством, МПа........................................................ 0,6-0,1

Привод дозирующего шнека ..............................

От двигателя автомобиля

Монтажная база............................................... Шасси автомобиля высокой

проходимости ЗИЛ-131А Габаритные размеры, мм:

длина......................................................... 7080

ширина...................................................... 2380

высота........................................................ 2500

Масса, т........................................................... 6,800

Погрузчик цемента в бункер ..............................

Стационарный или другие средства

Нагрузка на передний мост при

грузе 3-4 т, кН.....

30,45

Нагрузка на задние мосты,

кН:

груз Зт ....................................................... 69,20

груз 4т ....................................................... 79,20

Масса машины, кг:

груз Зт ....................................................... 9965

груз 4т ....................................................... 10 965

Устройство и принцип работы

отдельных узлов машины СМ-4М. Машина СМ-4М представляет собой

сочетание ряда узлов: бункера, дозирующего шнека, смесительного

устройства и контрольно-измерительных приборов. Для монтажа

оборудования используют шасси автомобиля ЗИЛ-131А без лебедки, с

которого сняты буксирный прибор и задник буфера. Схема

управления машиной СМ-4М приведена на рис. 6.11.

Цемент загружают в бункер через

люки стационарным шнеком или другими средствами, имеющимися на

цементном складе.

Дозирующий шнек приводится в

движение от двигателя через коробку перемены передач (вторую

передачу), коробку отбора мощности КОМ-1, установленную на

раздаточной коробке автомобиля, карданный вал, редуктор и

предохранительную муфту.

Включают коробку отбора мощности

из кабины водителя рычагом управления. Цемент подается шнеком к задней

стенке бункера в приемную воронку и

далее в смесительное устройство.

394 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 6.11. Схема

управления цементно-смесительной машиной СМ-4М:

1 - шасси

автомобиля ЗИЛ-131А; 2- двигатель автомобиля; 3, 5,6 - коробки

соответственно перемены передач, раздаточная и отбора мощности; 4 —

управление коробкой отбора мощности; 7 — карданный вал; 8 —

редуктор; 9 — датчик тахометра; 10 - бункер; 11 -

шнек; 12 - бачок цементировочного агрегата; 13,19 —

труба соответственно напорная и обводная; 14 — пробковый кран;

15 — смесительное устройство; 16 — сменный штуцер; 17

— шибер приемочной воронки; 18 - регулятор давления; 20 - рычаг

дублирующего управления педалью акселератора; 21 — фара поворотная

с выключателем; 22 — щиток прибора с

тахометром, выключателем зажигания и двумя контрольными лампами;

23 — вибратор пневматический С-820 |

||

|

|

||

|

С другой стороны к смесительному

устройству через регулятор давления подводится вода. Струя воды,

истекающая из сопла штуцера смесительного устройства, создает в нем

разрежение и, захватывая цемент, направляет его в напорную трубу, в

которой благодаря турбулентности потока цемент перемешивается с

жидкостью.

В зависимости от заданной

плотности раствора и производительности в смесительное устройство

устанавливают штуцер необходимого сечения. В комплект входят штуцера с

диаметрами отверстий 9,55; 12,35; 13,5; 14,6 и 15,6 мм.

Плотность цементного раствора

регулируют изменением количества цемента, подаваемого в смесительное

устройство.

В задней части машины у рабочего

места установлены: дублирующее управление акселератором двигателя

(управление частотой вращения вала двигателя); тахометр ТЗ-1,

показывающий частоту вращения шнека; манометр, показывающий

давление воды перед смесительным устройством; дополнительный

выключатель зажигания для аварийного отключения двигателя; фара для

освещения рабочего места в ночное время; контрольные лампы.

Рекомендуемые режимы работы машины СМ-4М приведены в табл.

6.1.

395 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Т аблиц а 6.1

Режимы работы машины СМ-4М для получения раствора

плотностью

1,85 г/см* |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Бункер представляет собой емкость

с наклонными боковыми стенками и днищем, выполненным в виде корыта для

шнека. Передняя и задняя стенки бункера вертикальные. В верхней части

бункера расположены два загрузочных люка, в нижней находится аварийный

люк. Внутри бункера над шнеком приварен козырек, который служит для

устранения уплотнения цемента у шнека. На внутренних частях передней

и задней стенок бункера имеются три метки. Нижняя метка соответствует

объему бункера 1 м8, средняя - 2 м8 и верхняя -

3 м8. Бункер крепится к раме автомобиля с помощью

стремянок и кронштейнов.

Дозирующий шнек служит для подачи

цемента из бункера через приемную воронку в смесительное устройство. Шнек

выполнен в виде сплошного винта. Передняя опора шнека имеет

сферический шариковый подшипник, а задняя - два радиаль-но-упорных

конических подшипника. Для предохранения подшипников от попадания

цемента установлены сальниковые уплотнения.

Для привода шнека используется

редуктор одноступенчатый с прямозубым зацеплением (передаточное

отношение 2,6).

На конце ведущего (нижнего) вала

редуктора установлена зубчатая передача с малым модулем (т = 0,8)

для привода датчика тахометра. Выходной конец ведомого (верхнего)

вала при помощи муфты с предохранительными штифтами соединяется с

дозирующим шнеком.

Предохранительная муфта служит

для предупреждения поломки привода шнека при его заклинивании. Муфта также

передает крутящий момент шнеку и состоит из двух муфт: гибкой с

эластичными дисками и предохранительной со срезными штифтами. Направление

вращения шнека указано на кожухе редуктора.

Коробка отбора мощности служит

для отбора мощности от двигателя. Карданный вал передает крутящий момент

от выходного вала коробки отбора мощности к валу

редуктора.

Система управления дроссельной

заслонкой двигателя авто-

396 |

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

мобиля предназначена для

изменения частоты вращения шнека с рабочего места у смесительного

устройства. При этом частоту вращения изменяют воздействием на тягу

педали акселератора автомобиля с помощью вилки, тяги и рукоятки

изменения подачи топлива. При перемещении рукоятки сектора газа на

себя увеличивается частота вращения шнека и, как следствие,

количество сухого материала, поступающего в смеситель.

Регулятор давления служит для

поддержания постоянного давления жидкости перед смесительным устройством.

На регуляторе установлен клапан 17С12НКС на давление

срабатывания 1,0 МПа.

Смесительное устройство

вакуумно-гидравлического типа со сменными штуцерами подвешивается к

приемной воронке с помощью специального разъемного хомута.

По окончании работ смесительное

устройство укладывают в ящик. Приемная воронка служит для направления

цемента в смесительное устройство, здесь же установлен шиберный

затвор. Открывают и закрывают затвор с помощью специального ключа

через зубчатую пару.

Пневматический вибратор

установлен на задней торцовой стенке бункера и служит для предотвращения

зависания цемента в бункере. Его необходимо периодически включать на

2-3 с во время приготовления раствора. Питание вибратора воздухом

осуществляется от разобщительного крана пневмосистемы автомобиля через

специальный пробковый кран.

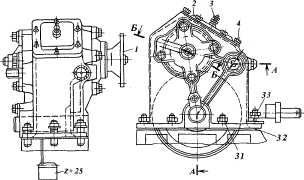

Наиболее сложный и ответственный

узел смесительной машины-коробка отбора мощности (рис. 6.12),

предназначенная для передачи вращения от двигателя к шнеку. Она

установлена на раздаточной коробке автомобиля ЗИЛ-131А, допускает

отбор мощности от двигателя при движении и на стоянке автомобиля

в пределах до 45 кВт при частоте вращения коленчатого вала двигателя 2000

об/мин и прямой передаче в коробке передач (V-передача).

Детали механизма коробки отбора

мощности смонтированы в литом чугунном корпусе - картере 29. Все

шестерни имеют косые зубья.

Ведущая шестерня 5 коробки

отбора мощности входит в постоянное зацепление с шестерней первичного

вала раздаточной коробки и вращается на неподвижной оси 7 на роликовом

подшипнике 6, ось запрессована в передней и задней стенках и

застопорена пластиной.

На оси по торцам ступицы шестерни

5 установлены опорные шайбы 9, которые предотвращают

выработку опорных торцов картера. При включении КОМ-1 муфта 16,

установленная

397 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 6.12. Коробка отбора мощности цементно-смесительной

машины СМ-

1 -фланец вала; 2 -

крышка люка картера; 3 - предохранительный клапан; 4 - болт- 5 -

шестерня; в, 10 - роликовый и шариковый подшипники; 7 - ось

шестерни постоянного зацепления; 8 - пробка; 9 - опорная

шайба шестерни; И - гайка

крепления фланца; 12, 14 - шайбы; 13 - крышка заднего

подшипника; 15 - стопорное кольцо подшипника; 16 -

муфта включения коробки отбора мощности; 17,18,19 - шарик, пробка и

пружина фиксатора соответственно; 20 - вилка включения; 21 - сальник;

22 - шток вилки включения; 23 - ведомая шестерня; 24 - опорная шайба

ведомой шестерни; 25 - крышка подшипника; 26 - главный вал; 27 - стопорное

кольцо подшипника; 28 - стопорная пластина оси шестерни; 29 - картер

коробки отбора мощности; 30 - роликовый подшипник; 31 - шпилька крепления

коробки отбора мощности; 32 - прокладка; 33 - шпилька; Q, Е -

карманы

подвижно на шлицах главного вала

26, входит в зацепление со шлицами ведомой шестерни 23.

Главный вал 26 вращается на двух подшипниках, некоторых один шариковый

10 с опорным кольцом, а второй - роликовый с цилиндрическими

роликами 30. Наружные кольца подшипников закреплены в^ гнездах

картера коробки, а внутренние напрессованы на шейки вала. Подшипники

закрыты крышками 25 is. 13.

В крышку 13 запрессован

сальник, предотвращающий вытекание масла и попадание грязи в коробку,

а в крышку 25 - маслоуловитель, подающий масло по сверлению к

валу, к подшипнику-втулке ведомой шестерни, к роликовому

подшипнику-втулке ведомой шестерни и к роликовому подшипнику.

Если главный вал установлен

правильно, то он вращается свободно усилием руки и без

заеданий.

На шлицевом конце главного вала

установлен фланец 1

398 |

||

|

|

||

|

|

|||

|

21 |

22

23 24 25

26 27

28

29 |

||

|

|

|||

|

крепления карданного вала. Фланец

закреплен на валу гайкой 11. Включение муфты 16 в зацепление

с ведомой шестерней осуществляется вилкой 20, закрепленной

неподвижно на штоке 22. Шток перемещается в отверстиях

передней и задней стенок картера. Отверстие в задней стенке картера

закрыто заглушкой, а в передней стенке - сальником 21,

предотвращающим вытекание масла по выходному концу

штока.

Шток имеет две канавки для

фиксации муфты 16 с помощью

399 |

|||

|

|

|||

|

|

||

|

шарика 17. Шарик и пружина

19 помещаются в отверстие картера и закрыты пробкой 18.

Шарик под давлением пружины 19 удерживает шток в положении

включения или выключения муфты.

Смазка рабочих поверхностей

деталей коробки отбора мощности осуществляется разбрызгиванием масла

по стенкам картера шестернями раздаточной коробки и коробки отбора

мощности.

Масло, стекающее со стенок

картера коробки отбора, улавливается маслоприемными карманами В ж

Г (см. рис. 6.12).

Из маслоприемного кармана -Г по

сверлениям в картере, крышке подшипника и маслоуловителе масло поступает к

подшипникам 10 и 30, а по сверлению в главном валу - к

подшипнику-втулке ведомой шестерни. Из маслоприемного кармана В

картере по сверлению в оси масло поступает к роликовому

подшипнику 6 шестерни коробки отбора мощности.

Подшипники и шестерни раздаточной

коробки смазываются маслом, стекающим со стенок картера раздаточной

коробки. Масло, применяемое для смазки коробки отбора мощности, то же, что

и для раздаточной коробки автомобиля.

Коробка отбора мощности

монтируется на фланце люка картера раздаточной коробки автомобиля на

шпильках и закрепляется гайками. С верхней стороны фланца коробки

отбора мощности на трех шпильках закреплен гайками кронштейн

тормоза.

Между картером раздаточной

коробки и картером коробки отбора мощности установлена прокладка,

предотвращающая вытекание масла и попадание грязи в раздаточную

коробку.

Неправильная установка коробки

отбора мощности приводит к преждевременному износу шестерен, износу и

заклиниванию подшипников, выходу муфты из зацепления с ведомой

шестерней и муфтой шестерен, возникновению шума шестерен коробки во время

работы. Перед установкой коробки отбора мощности на фланец люка

раздаточной коробки необходимо проверить отсутствие густой смазки, грязи

или посторонних предметов в масляных каналах картера коробки отбора

мощности. Для этого нужно снять крышку люка картера коробки

отбора и при необходимости промыть промывочным маловязким

индустриальным маслом масляные каналы и продуть сжатым воздухом. Затем

промыть и продуть сжатым воздухом раздаточную коробку. После промывки

установить рычаг управления коробкой передач в нейтральное положение

и приступить к установке коробки отбора мощности на раздаточную

коробку.

400 |

||

|

|

||

|

|

||

|

Коробку отбора мощности

необходимо устанавливать в следующем порядке:

проверить вращение первичного

вала раздаточной коробки и главного вала 26 (см. рис. 6.12) коробки

отбора мощности;

ввинтить шпильки крепления

коробки в картер раздаточной коробки (если последние были не

ввинчены);

установить коробку отбора

мощности на шпильки и проверить зацепление ее шестерен с шестернями

раздаточной коробки вращением за фланец 1 выходного

вала;

навинтить гайки на шпильки до

появления легкого нажима на пружинные шайбы;

ввести в зацепление муфту 16

коробки отбора мощности с ведомой шестерней 23 и повернуть

главный вал несколько раз за фланец. Вращение вала устраняет перекос

зубьев шестерен в зацеплении и обеспечивает правильное прилегание боковых

поверхностей зубьев на получение пятна контакта.

После этого следует легко

повернуть гайки на шпильках и несколько раз главный вал. Затем

крест-накрест затянуть до отказа все гайки и снова проверить вращение

главного вала.

Если после закрепления коробки

отбора мощности вал вращается легко и без заеданий, то коробка отбора

мощности установлена правильно. Если главный вал вращается с

приложением большого усилия руки, с заеданием или совсем не вращается

- это значит, что зубья шестерни 5 постоянного зацепления

уперлись в дно впадин зубьев шестерен раздаточной коробки и образовался

распор в зубьях шестерен, вызванный сближением межцентрового

расстояния. |

||

|

|

||

|

УСТАНОВКИ ОСРЕДНИТЕЛЬНЫЕ

Известны различные конструкции

осреднительных установок, применяемых во многих тампонажных

организациях, изготовленные своими силами. Все они предназначены для

улучшения качества тампонажного раствора за счет улучшения его

однородности по всему объему и более полного его диспергирования.

Эффект применения этих установок вследствие различия их конструкции

неодинаков. Достаточный эффект применения осреднительной установки

достигается при сочетании определенных ее параметров (вместимости,

кратности перемешивания и величины подачи используемой жидкости). Для

расчетов необходимо задаваться качеством готового раствора (величиной

колебаний его плотности на выходе из осреднительной установки),

фактическими данными колебаний его плотно-

401 |

||

|

|

||

|

|

||

|

сти на входе осреднительнои

установки и требуемой пропускной способностью, обеспечивающей

непрерывность цикла нагнетания тампонажного раствора в

скважину.

Расчеты позволяют определить

необходимую вместимость осреднительнои установки, выбрать перемешивающее

устройство для обеспечения заданных параметров тампонажного

раствора. Некоторые исследователи считают, что для улучшения качества

тампонажного раствора следует вместо осреднитель-ных установок применять

установки для порционного приготовления раствора. Однако

сопоставительные расчеты показывают, что такой способ приготовления

раствора, обеспечивающий его высокое качество, не всегда

целесообразно использовать, особенно при больших объемах

закачиваемого тампонажного раствора.

Более сложная задача возникает в

том случае, когда появляется необходимость цементирования скважины с

использованием различных тампонажных растворов, например облегченных

и нормальной плотности, которые необходимо закачивать последовательно

один за другим, сводя к минимуму их смешение.

В б. ВНИИКРнефти разработана

конструктивная схема и предложена технология приготовления и осреднения

двух типов тампонажных растворов, которую можно осуществить,

используя списанное цементировочное оборудование. Кроме своего

основного назначения эта осреднительная установка может быть использована

как емкость для приготовления затворяющей и буферных жидкостей, а

также для накопления продавоч-ной жидкости.

Техническая характеристика

осреднительнои установки для двух типов тампонажных

растворов

Производительность по осреднению

раствора,

л/с, не более:

для большого отсека (две

цементно-смеси-

тельные машины)

........................................ 30

для малого отсека (одна

цементно-смеситель-

ная

машина)................................................ 15

Колебания плотности раствора на

выходе из осреднительнои установки, г/см3,не

более:

из чистых и облегченных

цементов................ +0,03

из утяжеленных

цементов............................. +0,05

Допустимые колебания плотности

раствора на

входе в емкость,

г/см3, не более........................... +0,1

Применяемые материалы для

приготовления тампонажных

материалов....................................... Цемент,

гельцемент,

многокомпонентные композиции

на основе песка, цемента и т.д. |

||

|

|

||

|

|

||

|

ОСНОВНЫЕ И КОНСТРУКТИВНЫЕ

ТРЕБОВАНИЯ

К ОСРЕДНИТЕЛЬНОЙ УСТАНОВКЕ ДЛЯ

ДВУХ ТИПОВ

ТАМПОНАЖНЫХ

РАСТВОРОВ

Установка осреднительная

монтируется на шасси автомобиля КрАЗ-257 или КрАЗ-250 и включает

следующие блоки:

емкость, разделенную на два

отсека с перемешивающими устройствами механического типа, оснащенную

уровнемерами поплавкового типа;

манифольд для обвязки с

цементировочными агрегатами и цементно-смесительными

машинами;

пробоотборники для взятия

контрольных проб раствора, выходящего из отсеков

емкости.

Осреднительная установка должна

быть оснащена:

легкоуправляемой запорной

арматурой для раздачи раствора (жидкости) в приемные линии

цементировочных агрегатов;

дренажными устройствами для слива

жидкости при мойке внутренней поверхности;

откидными ограждениями,

лестницами и площадками для обслуживания установки.

Для работы в ночное время

установка должна иметь две поворотные фары наружного освещения и для

освещения внутренней поверхности емкости в процессе ее

очистки.

В качестве заготовки для емкостей

установки рекомендуется использовать мерные баки списываемых

цементировочных агрегатов для подачи раствора и арматуру,

установленную на них, в том числе донные клапаны с рычагами управления для

отбора тампонажного раствора и нагнетания его в скважину. Емкость должна

состоять из трех мерных баков и должна быть разделена на два отсека, один

из которых имеет вместимость 6 м8 (используется без демонтажа

агрегата ЦА-320М), а другой - 8-12 м8. Второй отсек сваривают

из двух мерных баков (из них убирают перегородки и стенки, по которым они

стыкуются) и устанавливают между мерным баком агрегата и кабиной

автомобиля. Из первого мерного бака убирают только перегородку. На

верхней части баков устанавливают металлоконструкцию для монтажа

мотор-редуктора с мешалками. В каждом из двух отсеков емкости

устанавливают поплавковый уровнемер и по одному пробковому крану

диаметром 25 мм для отбора проб и контроля плотности раствора.

Дополнительно к имеющимся на цементировочном агрегате домкратам

устанавливают еще два в средней части шасси, за кабиной

шофера.

Общий вид осреднительной

установки представлен на рис. 6.13. Шасси автомобиля 1, мерный бак

4 с обвязкой 5 и рычага-

403 |

||

|

|

||

|

|

||

|

||

|

|

||

|

Рис. 6.13. Общий вид

осреднительной установки:

1 - шасси автомобиля; 2 -

второй отсек; 3 - мотор-редуктор; 4 - первый отсек (мерный бак); 5 -

обвязка; 6 - домкраты; 7 - трехходовой кран; 8 - донные клапаны; 9 -

рычаги управления |

||

|

|

||

|

ми управления 9

используются в установке без демонтажа с шасси цементировочного

агрегата. Вместо технологического оборудования (насосов 9Т, 1В и двигателя

ГАЗ-51А) устанавливают второй отсек емкости 2, изготовленной

из двух мерных агрегатов, причем рычаги управления донными клапанами

и сами клапаны одного из свариваемых мерных баков остаются без

изменения, а из другого удаляются. Сварной отсек 2

устанавливают на шасси таким образом, чтобы рычаги управления

9 и донные клапаны 8 располагались напротив рычагов

управления и донных клапанов первого отсека 4, а укороченный

патрубок отбора раствора из него фланцем был подсоединен к фланцу

трехходового крана 7 первого отсека (вместо приемного коллектора

насоса 9Т). Для того чтобы иметь возможность управлять донными клапанами,

расстояние между отсеками должно быть 700 мм. Площадка для обслуживания

изготавливается по месту. В верхней части отсеков на сварных

металлоконструкциях устанавливают три механические мешалки с

индивидуальными электроприводами от мотор-редукторов 3 МП02-15 мощностью

по 7,5 кВт каждый (мешалка типа 05, диаметр перемешивающего органа

710 мм, частота вращения 63 об/мин). В плане ме-

404 |

||

|

|

||

|

|

||

|

шалки располагают на пересечении

диагоналей мерных баков. Перемешивающие органы мешалок расположены на

расстоянии 350 мм от дна отсеков.

Два отсека предусмотрены для

возможности одновременного приготовления и осреднения тампонажных

растворов из различных исходных материалов и проведения нагнетания их

в скважину без остановки процесса при минимальном их смешении.

Раствор, подаваемый в осреднительные отсеки, не должен содержать

комкообразных включений.

Технология осреднения раствора и

работа установки осуществляются следующим образом. Приготавливаемый

одновременно двумя цементно-смесительными машинами гельцемент-ный

раствор подается насосами двух цементировочных агрегатов в большой

отсек установки со стороны, противоположной донным клапанам. При

накоплении в отсеке определенного количества раствора, когда

перемешивающие органы мешалок будут погружены в него на 0,5 м, включаются

в работу оба перемешивающие устройства большого отсека и продолжается

накопление раствора до уровня, при котором еще не происходит перелив

раствора из-за интенсивного перемешивания (во избежание попадания

излишнего раствора на платформу агрегата целесообразно по отдельному

трубопроводу подавать его в приемный бачок либо на землю). Р аб о т а

о сред нител ьной установки с

переливом раствора недопустима!

Затем включают в работу вторую

пару цементировочных агрегатов и начинают закачивать раствор в

скважину с таким темпом, чтобы уровень раствора в отсеке был

наибольшим и постоянным в течение всего времени приготовления

гельцементного раствора. Начинают приготавливать нормальный цементный

раствор и подавать его в малый отсек в момент, когда |

||

|

|

||

|

где Угц - остаточный

объем гельцементного раствора в большом отсеке; ^Q^ - суммарная

производительность агрегатов по откачке из большей емкости

гельцементного раствора; Qq - производительность

смесительной машины по приготовлению нормального цементного

раствора.

Перемешивающие устройства

включают в момент, когда перемешивающий орган мешалки закроется на

0,5 м раствором. Перемешивающие устройства при откачке отключают в

момент, когда уровень раствора окажется выше перемешивающего

органа на 0,5 м. По окончании закачивания в скважину гельцементного

раствора начинают закачивать в скважину одним

405 |

||

|

|

||

|

|

||

|

цементировочным агрегатом

цементный раствор из малого отсека, открыв его донные клапаны и

переключив трехходовой кран в необходимое для этого

положение.

В это время большой отсек

необходимо промыть водой, удалить из него остатки раствора и набрать

в него продавочную жидкость. Малый отсек в начале процесса можно

использовать для накопления затворяющей или буферной

жидкости.

В качестве привода мешалок можно

применять также мотор-редуктор типа МПО2-15 мощностью 5,5 кВт, который

изготавливается заводом "Тамбовполимермаш" в комплекте с

мешалкой и узлом присоединения к мотор-редуктору. Мешалка и узел

присоединения разработаны ВНИИнефтемашем, их небольшие партии выпускает

Хадыженский машиностроительный завод под шифром 2ПМ1.

Для осреднения гельцементного

раствора можно применять мотор-редукторы типа МПО2-10 мощностью 3,0 кВт с

перемешивающим устройством типа 2ПМЗ. |

||

|

|

||

|

ОСРЕДНИТЕЛЬНАЯ УСТАНОВКА УО

Установка предназначена для

обработки тампонажных растворов в процессе их приготовления при

цементировании нефтяных и газовых скважин. Основное назначение

установки - понижение колебаний плотности тампонажного раствора при

его непрерывном приготовлении или накоплении отдельных порций с

последующей откачкой. Кроме того, установку применяют для приготовления

буферных и других рабочих жидкостей, содержащих труднорастворимые

вещества.

Установка работает только в

комплексе с насосными и смесительными установками, предназначенными для

цементирования нефтяных и газовых скважин. Техническая характеристика установки УО

Шифр..............................................................

УО

Монтажная

база............................................... Шасси

автомобиля

КрАЗ-250 Вместимость

осреднительной установки, м3, не

менее................................................................

16

Объем порции раствора при

порционном приготовлении, м3:

максимальный............................................

15

минимальный.............................................

5

Максимальная плотность

приготовленного

раствора,

г/см3.................................................

2,50

Допускаемое колебание плотности

приготовленного раствора,

г/см3..........................................

+0,01

Подача исходного тампонажного

раствора в осреднительную емкость, дм 3/с, не более

............ 44

406 |

||

|

|

||

|

|

|||

|

Характеристика мешалки

Принцип действия............................................ Механический

Тип.................................................................. Двухвальная ленточная

винтовая

Частота вращения валов мешалок,

об/мин .........

40-60

Привод............................................................ От ходового двигателя

ЯАМЗ-238 Транспортные данные

установки:

наибольшая скорость движения...................

Согласно ПДЦ

дорожный просвет, мм................................. 275

Габаритные размеры, мм, не

более:

длина......................................................... 9850

ширина...................................................... 2500

высота........................................................ 3360

Масса установки, кг, не

более:

снаряжения................................................. 13 160

в собранном виде (без

заправки).................... 12 890

Распределение снаряженной массы

установки на дорогу, кг, не более:

через переднюю ось....................................... 4600

через заднюю ось.......................................... 8300

Устройство и принцип работы

осреднительной установки

УО. Осреднительная

установка (рис. 6.14) представляет собой резервуар 5 с

перемешивающим устройством 6 внутри, смонтированным на шасси

трехосного автомобиля 1. В нижней части задней стенки резервуара

расположена горловина 7 с установленным в ней фильтром. К горловине

прикреплен коллектор 10, выполненный из трубы диаметром 168 мм и

снабженный запорным устройством 9 и патрубком 8 для

подсоединения цементировочных агрегатов посредством приемных рукавов

с целью откачки обработанного раствора из резервуара.

Перемешивающее устройство 6

состоит из двух ленточных |

|||

|

|

|||

|

|||

|

|

|||

|

13 12

и

Рис. 6.14. Установка осреднительная

УО |

10 9

8 |

||

|

|

|||

|

407 |

|||

|

|

|||

|

|

||

|

мешалок, лопасти которых

направлены по спирали в разные стороны. При вращении мешалок образуются

два встречных потока, способствующие лучшему перемешиванию раствора.

Форма днища резервуара, размеры и конструкции мешалок выполнены с

учетом уменьшения до минимума застойных зон.

Привод перемешивающего устройства

обеспечивается ходовым двигателем шасси автомобиля через коробку

отбора мощности 13, карданную передачу 12 и цепную

трансмиссию 2. Валы перемешивающего устройства расположены на

концевых и промежуточных опорах. Концевые опоры представляют собой

подшипники скольжения из текстолита, заключенные в металлические

корпуса. Промежуточные опоры выполнены в виде роликов с осями.

Находясь погруженными в растворе при низкой частоте вращения валов,

подшипники обеспечивают достаточно надежную работу перемешивающего

устройства в течение 80-120 ч.

Смена подшипников предусмотрена

при техническом обслуживании установки. Уплотнение наконечников валов

в передней торцовой стенке резервуара обеспечивается с помощью

сальникового устройства. Соединение этих наконечников с основной

частью валов мешалок осуществляется устройством со свободным сцеплением.

Такое соединение исключает передачу биения вала наконечнику, что

способствует сохранению сальниковых уплотнений и предотвращению

пропусков жидкости во время работы мешалок.

В центре резервуара установлена

мерная линейка с ценой делений 0,5 м8, предназначенная для

контроля за объемом раствора, поступающего или откачиваемого из

резервуара. Резервуар установки открытого типа (без крыши). Это

создает удобство при монтаже мешалок, их ремонте и обслуживании

установки в целом.

Над резервуаром расположены

мостики с поручнями 4 и лестница 3. На раме закреплены четыре

домкрата 11, которые устанавливаются в рабочее положение перед

заполнением резервуара для обеспечения устойчивости установки в процессе

работы. Резервуар оборудован наливными стояками, приспособленными для

подачи раствора непосредственно от цементно-смесительной машины или

цементировочного агрегата.

Работа установки обеспечивается

вращением мешалок с определенной частотой и выполняется следующим

образом.

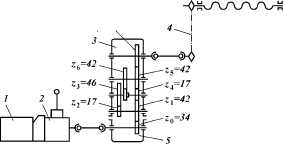

Вращение от коленчатого вала

двигателя передается через сцепление и коробку передач автомобиля на

ведущую шестерню раздаточной коробки z0 = 34, от

которой производится отбор мощности посредством пятивальной

коробки.

408 |

||

|

|

||

|

|

||

|

Кинематическая схема установки

приведена на рис. 6.15. Перемещением рукоятки включения от себя с помощью

тяги передается усилие на валик включения. Вилка валика включения при

этом переводит зубчатую муфту из нейтрального в крайнее правое положение.

Зубчатая муфта входит в зацепление с зубчатым колесом

z6 = 42, передающим вращение на левое и правое колеса

z7 = 46. Далее вращение передается карданным валам и

через цепную передачу к валам мешалок. При откачивании обработанный

раствор поступает к насосам через коллектор с фильтром.

Очистка фильтра от комков при

заполненном резервуаре не предусмотрена.

Порядок работы на

осреднительной установке УО. Установку располагают на площадке у

буровой вблизи мостков, обвязывают с цементировочными агрегатами

(насосными установками) по схемам рис. 6.16 и рис. 6.17

соответственно.

Располагая установку на площадке,