Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

Глава

7 |

||

|

|

||

|

ЦЕМЕНТИРОВАНИЕ

ОБСАДНЫХ КОЛОНН |

||

|

|

||

|

Весь комплекс работ, связанных с

замещением бурового раствора цементным (тампонажным), называется

цементированием скважины или обсадной колонны; сюда же входят

ожидание затвердения цементного раствора (ОЗЦ) и период формирования

цементного камня. Существует несколько методов цементирования. Из них

наиболее распространен метод прямого цементирования, применяемый с

некоторыми вариациями и изменениями с начала нашего

века.

Важность качественного

цементирования обусловлена тем, что это заключительный этап строительства

скважин, поэтому неудачи при его выполнении могут свести к минимуму

ожидаемый эффект, стать причиной неправильной оценки

перспективности разведываемых площадей, появления "новых" залежей

нефти и особенно газа в коллекторах, перетоков флюидов,

гри-фонообразования, газопроявлений и т.д. Стоимость скважин, особенно

глубоких, высока, а ущерб от некачественного их крепления, может быть еще

большим. Процессе цементирования скважин - операция необратимая,

ремонт и восстановление их связаны со значительными затратами средств и

времени.

Цементный раствор поступает в

заколонное пространство, замещая находящийся там буровой раствор, и

затвердевает в камень.

Назначение и функции, выполняемые

цементным камнем, многообразны.

1. Разобщение пластов, их

изоляция, т.е. образование в стволе безусадочного тампона, внутреннюю

часть которого составляет колонна обсадных труб. Важное условие -

равномерная толщина цементного камня с любой стороны света. Размеры

кольцевого зазора (т.е. толщина цементного кольца) не определяют

качества разобщения пластов, однако оказывают влияние

446 |

||

|

|

||

|

|

||

|

на формирование цементного камня

или предопределяют его отсутствие.

2. Удержание обсадной колонны от всевозможных

перемещений: проседания

под действием собственного веса, температурных деформаций, деформаций вследствие

возникновения перепадов

давления в колонне, ударных нагрузок, вращений и т.д.

3. Защита обсадной колонны от действия

коррозионной среды.

4. Повышение

работоспособности обсадной колонны с увеличением сопротивляемости

повышенным (против паспортных данных) внешнему и внутреннему давлениям.

Естественно, цементное кольцо должно быть сплошным и иметь при этом

определенную физико-механическую характеристику.

5. Сплошное цементное кольцо, приобретая в

процессе формирования

камня способность к адгезии (цементный камень сцепляется с металлом труб, образуя

интерметаллический слой),

создает предпосылки к еще большему повышению сопротивляемости высоким внешним и внутренним

давлениям.

Краткосрочность операции

цементирования скважин не делает ее менее значимой, хотя может быть

причиной недостаточного внимания к ее выполнению.

Эксплуатация скважин требует

устойчивой работы крепи, что обеспечивается формированием цементного камня

вдоль ствола и заполнением им всего заколонного пространства,

соответствием свойств камня (и всей крепи) требованиям,

обусловленным внешними воздействиями (нагрузками, коррозии и т.д.).

Количественно оценить все факторы сложно, что объясняется сложностью

моделирования процессов и получения достоверных результатов. Основные

трудности при этом заключаются в недостатке информации об условиях, в

которых предстоит формирование цементного камня, и о свойствах материала,

который образуется в скважине в результате замещения им бурового

раствора.

Профиль и азимут ствола,

расположение, глубина, форма и перемежаемость горных пород, состояние

бурового раствора, степень его "защемленности", размеры зон

"защемленности", возникновение "центров" движения бурового раствора,

толщина фильтрационной корки, размеры зон смешения бурового и

тампонажного растворов, концентрация растворов по сечениям, а также

события на границах - у стенок скважины и обсадной колонны - явления

случайные. Случаен и сам факт качественного или некачественного

разобщения пластов.

Цементирование скважин должно

быть скорее некачествен-

447 |

||

|

|

||

|

|

||

|

ным, так как за один цикл закачки

цементного раствора при принятой технологии полного вытеснения бурового

раствора без специальных мероприятий добиться невозможно. Поэтому к

качеству цементирования надо подходить как к явлению случайному и

делать все возможное для его повышения. Работоспособность цементного

камня также определяется рядом случайных событий.

Необходимо с начала бурения

управлять процессами формирования ствола скважины, приближать его

конфигурацию к "идеальному" цилиндру, создавать будущие условия работы

цементного камня с учетом максимального срока безаварийной эксплуатации

скважин и обеспечения охраны недр. Часто ствол получается таким, что

заведомо может гарантировать только некачественное цементирование

вследствие создания такой конфигурации и такого профиля ствола, из

которого полное вытеснение бурового раствора невозможно.

Негативным фактором является

отсутствие (иногда полное) информации о состоянии цементного камня в

скважине. Используемые приборы фиксируют не качество цементирования,

полноту вытеснения бурового раствора цементным, отсутствие или наличие

каналов в цементном растворе-камне, а некоторую разность плотностей растворов и камня на их

границах, наличие или отсутствие контакта колонны (и только!) с

цементным камнем - и при этом неповторяемо, непостоянно и

неоднозначно.

Высокое качество цементирования

любых скважин включает два понятия: герметичность обсадной колонны и

герметичность цементного кольца за колонной.

Качество цементирования скважин в

настоящее время определяется неоднозначно, а соответствующие методы оценки

порой дают противоречивые и взаимоисключающие

результаты.

Высокое качество цементирования

скважин (результат работы) следует отличать от успешного проведения

процесса цементирования. Этот процесс может быть выполнен успешно, а

качество цементирования остается низким. Известны случаи, когда

операция завершалась при чрезмерно больших давлениях или в ходе ее

отмечались поглощения либо другие осложнения, однако качество

цементирования было высоким.

Для создания герметичности при

наличии тампонажных растворов высокого качества необходимо обеспечить

контакт безусадочного цементного камня, обсадной трубы и стенки

скважины. В процессе цементирования не должно быть гидроразрыва

пластов.

448 |

||

|

|

||

|

|

||

|

В обеспечении герметичности

скважин одно из центральных мест занимает технология

цементирования.

Под технологией цементирования

нефтяных и газовых скважин следует понимать соблюдение выработанных

норм и правил работы с целью наиболее полного заполнения заколонного

пространства скважины тампонажным раствором определенного качества

(взамен бурового) на заданном участке и обеспечения контакта

цементного раствора-камня с поверхностью обсадной колонны и стенкой

скважины при сохранении целостности пластов.

Технологический процесс

цементирования определяется геологическими, технологическими и

субъективными факторами. При анализе влияния различных факторов на

качество цементирования скважин субъективный фактор может не

рассматриваться, так как предполагается, что операторы имеют

необходимую квалификацию и нарушений в проведении

технологического процесса нет.

Технологические факторы

необходимо совершенствовать, однако не все из них могут быть изменены.

Геологические факторы следует тщательно изучать и учитывать при

назначении определенных параметров технологического процесса.

Например, склонность пород к гидроразрыву необходимо брать за

основу при назначении высоты подъема тампонажного раствора, изменении

его плотности и обеспечении скорости движения растворов в заколонном

пространстве.

Большинство

технико-технологических факторов управляемые. Во всех случаях следует

стремиться к тому, чтобы все режимные параметры оказывали воздействие

на процесс цементирования для обеспечения полного замещения бурового

раствора тампонажным. Важное значение при этом имеют состояние ствола

скважины, его чистота, конструкция скважины, геометрия заколонного

пространства и его гидродинамическая характеристика. На практике

качественное цементирование скважин достигается с большим трудом, если ему

не уделено должное внимание еще в процессе бурения, т.е. при формировании

ствола. Ускоренная проводка скважин без одновременного учета

требований для последующего качественного цементирования приводит к

заведомо некачественному разобщению пластов.

К отличительным особенностям

цементирования скважин относятся:

использование техники, которая

позволяет цементировать скважины на достаточно высоком

уровне;

разнообразие применяемых способов

цементирования (сплошное, двухступенчатое, секциями, обратное и

др.);

449 |

||

|

|

||

|

|

||

|

широкий ассортимент специальных

тампонажных цементов, позволяющий охватить практически все

геолого-физические условия скважин.

Как показывает опыт крепления

скважин у нас в стране и за рубежом, повысить качество разобщения пластов

можно применением комплекса мероприятий технического характера и

усовершенствованием технологии цементирования, а не изыс-киванием

"универсальных" способов цементирования.

В настоящее время изучено

значительное число факторов, определяющих качество цементирования скважин.

К основным из них относятся те, которые обеспечивают контактирование

тампонажного раствора с породами и обсадной колонной при наиболее полном

вытеснении бурового раствора тампонажным с заданными свойствами и

наименьших затратах средств и времени:

1) сроки схватывания и время загустевания

тампонажного раствора, его реологическая характеристика,

седиментацион-ная устойчивость,

водоотдача и другие свойства;

2) совместимость и взаимосвязь свойств буровых

и тампонажных

растворов;

3) режим движения буровых и тампонажных

растворов в закол онном

пространстве;

4) объем закачиваемого

тампонажного раствора, время его контакта со стенкой

скважины;

5) качество и количество буферной

жидкости;

6) режим расхаживания колонны в процессе

цементирования;

7) применение скребков;

8) центрирование колонны;

9) использование элементов автоматизации,

приспособлений и устройств для повышения качества

цементирования.

При проведении цементировочных

работ необходимо учитывать, что применение одного мероприятия требует

осуществления или изменения другого. Так, очищение стенок скважины от

глинистой корки скребками при расхаживании обсадных колонн в

большинстве случаев не может быть выполнено без обработки

используемых тампонажных растворов для снижения показателя фильтрации

и т.д.

Таким образом, технологические

факторы, способствующие повышению качества цементировочных работ,

взаимосвязаны и взаимозависимы.

Технологические свойства буровых

и тампонажных растворов - это комплекс свойств указанных жидкостей,

влияющих на наиболее полное замещение одной жидкости другой без

на-

450 |

||

|

|

||

|

|

||

|

рушения процесса цементирования.

К ним относятся реологические параметры, показатель фильтрации,

абразивные свойства, седиментационная устойчивость, способность не

загустевать при взаимном перемешивании, сохранять подвижность в

течение процесса цементирования и т.д. При основном

цементировании такие свойства, как механическая прочность и

проницаемость тампонажного камня, не могут считаться

технологическими, тогда как, например, при установке цементных мостов

для забуривания стволов скважин прочность камня - это технологический

параметр процесса.

На качество цементировочных работ

оказывают влияние статическое и динамическое напряжение сдвига

бурового раствора, его вязкость и показатель фильтрации, а также

толщина, механические свойства и проницаемость глинистой

корки.

Даже при удовлетворительных

характеристиках бурового раствора он не может быть вытеснен в полном

объеме из-за наличия застойных зон и каверн. Глинистая корка остается

на стенках скважины.

При закачке и продавке цементный

раствор смешивается с буровым раствором. При этом иногда наблюдается

сильное за-густевание смеси, что приводит к резкому повышению

давления. Подбором оптимальных составов тампонажных и буровых

растворов во многих случаях можно уменьшить загущение смесей или

исключить его.

Успех работы по цементированию

скважин часто определяется показателем фильтрации тампонажных

растворов. В результате отфильтровывания воды раствор становится

вязким, труднопрокачиваемым, сроки схватывания его ускоряются. Если

процесс цементирования осуществляется с очищением стенок скважины от

глинистой корки, необходимо принимать эффективные меры для резкого

снижения показателя фильтрации цементного раствора.

Реологические характеристики

тампонажных и буровых растворов определяются природой базисных материалов

и наполнителей, зависят от их соотношения, количества и природы

введенных реагентов, температуры, давления, конструктивных

особенностей аппаратуры, методики определения параметров и

предыстории деформации жидкости.

Тампонажные (как и буровые)

растворы обладают свойством тиксотропии.

Впервые реологические свойства

цементных растворов были изучены Р.И. Шищенко.

Реологические свойства

тампонажных растворов существенно зависят от наличия в них галита

(NaCl), сильвина (КС1), би-

451 |

||

|

|

||

|

|

||

|

шофита (MgCl-6H2O) и

карналлита (KCrMgCl2-6H2O). Наличие хлорида натрия в

растворе значительно снижает динамическое напряжение сдвига т0

на протяжении всего наблюдения и несколько увеличивает пластическую

вязкость г\ в начальный момент. Темп изменения пластической

вязкости во времени отстает от интенсивности роста вязкости

цементного раствора без га-лита.

При полном насыщении тампонажного

раствора галитом достигается наибольшее снижение реологических

констант.

Ввод 5 % сильвина ускоряет

структурообразование. При дальнейшем повышении содержания сильвина до

полного насыщения им раствора снижается динамическое напряжение сдвига, но

возрастает пластическая вязкость.

При содержании в цементном

растворе 15 % бишофита уже через 30 мин после затворения реологические

константы достигают предельных значений. При полном насыщении

бишофи-том раствора последний быстро загустевает. Пластическая прочность,

измеренная сразу же после затворения, превышает 30 мПа.

Как показал химический анализ

фильтрата тампонажного раствора, при содержании в нем MgCl2

происходит полный обмен между катионами Mg2+,

содержащимися в жидкой фазе, и катионами Са2+, находящимися в

твердой фазе.

Технический карналлит неоднороден

по химическому составу, и ионы К+ и Mg2+

содержатся в нем в различных соотношениях. Хлориды кальция и магния,

находящиеся в карналлите, оказывают на структурообразование раствора

противоположное действие. При введении карналлита, имеющего в составе

больше хлоридов калия, чем магния, система разжижается и

увеличивается период ее прокачиваемости, а присутствие

карналлита с преобладанием хлоридов магния вызывает ускорение

структурообразования.

Одна из характерных особенностей

цементных растворов -резкое снижение динамического напряжения сдвига в

присутствии электролитов с одновалентными катионами (от 50 % до

насыщения). Затем вследствие гидратации этот показатель увеличивается

и уменьшается напряжение сдвига. Такая же закономерность наблюдается

при содержании в растворе от 5 до 12 % бишофита или от 5 до 21 %

карналлита.

Вытеснение бурового раствора

тампонажным характеризуется коэффициентом вытеснения

ks. Под коэффициентом вытеснения бурового раствора

тампонажным понимают отношение объема вытесненного бурового раствора AV

(или закачанного цементного при отсутствии поглощения или проявления)

к пол-

452 |

||

|

|

||

|

|

||

|

ному объему V скважины (с

учетом объема труб) до высоты подъема тампонажного раствора.

Закономерности вытеснения одной

жидкости другой в настоящее время изучены далеко не полностью даже

для таких жидкостей, как вода, керосин, бензин, нефть и т.д. Изучение

процессов смешивания и вытеснения в скважине вязкопластичных

жидкостей, какими являются буровой и тампонажный растворы, еще более

сложно. Так, чтобы обеспечить практически полное вытеснение этих

растворов на отдельных участках скважины, необходимо особым образом

подготовить ствол скважины, оборудовать обсадную колонну, составить

рецептуру буровых и тампонажных растворов и по определенной гидравлической

программе закачать и продавить тампонажный раствор до заданной высоты

подъема.

Анализ лабораторных и промысловых

данных показывает, что моделировать процессы смешивания и вытеснения

буровых и тампонажных растворов сложно. Следует учесть, что в

условиях скважины объем оставшегося бурового раствора не

ограничен объемом пристенного слоя; он остается в кавернах, же-лобных

выработках, застойных зонах, в виде глинистой корки и т.д. Существенно

затрудняет изучение этих процессов наличие желобов, каверн, прилегание

обсадной колонны к стенкам скважины. Теоретические и

экспериментальные исследования усложняются в случае турбулентного

течения вязкопластичных жидкостей, в первую очередь тампонажных

растворов. |

||

|

|

||

|

7.1. УСЛОВИЯ ФОРМИРОВАНИЯ ПОТОКА

РАСТВОРА И ЦЕМЕНТНОГО КАМНЯ В СКВАЖИНЕ

Качество цементирования скважины

в значительной степени определяется геометрией и физико-химическими

условиями в скважине, полнотой вытеснения бурового раствора тампонаж -ным,

а также свойствами фильтрационной корки.

7.1.1. КОНФИГУРАЦИЯ СТВОЛА СКВАЖИНЫ

Одна из отличительных

особенностей формирования цементного камня в скважине -

характеристика вмещающегося сосуда, т.е. кольцевого пространства

скважины, имеющего огромную протяженность (несколько километров) и

незначительный радиус (несколько сантиметров).

Скважина - это цилиндрическая

горная выработка, верти-

453 |

||

|

|

||

|

|

||

|

кальная или наклонная к

вертикали, с изменяющимся азимутом направленности. Формирование

конфигурации ствола скважины происходит под влиянием многих факторов.

Применительно к процессу замещения бурового раствора в скважине

цементным форму ее ствола нельзя отнести к цилиндрической, так как

диаметр меняется с глубиной, что создает предпосылки аккумулирования в

неровностях стенки бурового раствора.

Идеализированная форма ствола

вертикальной скважины -прямой круглый цилиндр с постоянным диаметром; для

наклонно направленных скважин он должен быть плавно

изгибающимся.

Каверны, выступы и другие

неровности стенки скважины следует рассматривать как формоизменения,

активно участвующие в формировании потока тампонажного раствора,

цементного камня, а позже - работе последнего.

С увеличением вязкости и

плотности раствора возрастает гидростатическое и гидродинамическое

давление на пласты, что приводит к гидроразрывам, поглощениям бурового

раствора и создает условия, при которых процесс цементирования

скважин не может проходить нормально.

Формирование ствола скважины в

значительной степени определяется скоростью движения в ней бурового

раствора. Предпочтительный режим течения бурового раствора в

кольцевом пространстве - ламинарный.

Для повышения

технико-экономических показателей бурения не всегда целесообразно

предупреждать осыпи, так как они обычно развиваются медленно и не

препятствуют процессу бурения, однако ствол при этом оказывается

самой причудливой конфигурации.

Совместная работа долота и

наддолотного калибратора приводит к тому, что поперечное сечение

ствола скважины может отклониться от формы круга и приобрести форму

многоугольника, эффективный диаметр которого превысит диаметр

долота.

Прогнозирование и управление

геометрией и формой ствола скважины для обеспечения более полного

замещения бурового раствора цементным - главнейшие принципы, которыми

должен руководствоваться технолог. Чем ближе конфигурация ствола

скважины к прямому цилиндру с ровными стенками, тем полнее замещается

буровой раствор цементным, и наоборот.

Брак в форме ствола скважины

может быть частично или полностью устранен путем калибрования, брак в

пространственном профиле - только бурением нового

ствола.

Во всех случаях при браке ствола

скважин полнота замещения бурового раствора цементным

затруднена.

454 |

||

|

|

||

|

|

||

|

Ствол скважины может представлять

собой однозаходную сглаженную винтовую поверхность.

Результаты изучения формы ствола

по большому числу фотографий позволили сделать следующие выводы.

Форма поперечного сечения некавернозного ствола не всегда круглая. В

местах, где в компоновке не применяли калибраторы, искажения

достигают 5 % диаметра. В продольном сечении локальные искривления оси

ствола составляют 6 %, что приводит к снижению проходного сечения "в

свету" на 12 % от номинального диаметра.

Отечественными и зарубежными

исследователями зафиксированы схемы формирования треугольного ствола

скважины при работе лопастного долота типа РХ и даже квадратного. Если

разрез, проходимый скважиной, сложен из неустойчивых пород, то

поперечное сечение ствола, изменяясь с глубиной, может быть весьма

причудливым.

Интенсивность локальных

искривлений оси ствола на несколько порядков больше интенсивности

искривления траектории скважины, рассчитанной по данным

инклинометрии.

Влияние изменяющейся формы ствола

проявляется в двух направлениях. Во-первых, чем "неправильней" форма

заколон-ного пространства, тем труднее вытеснить из него буровой

раствор, т.е. скважина "сопротивляется" проведению качественного

цементирования. Во-вторых, чем больше выступов и сужений и чем они

резче, тем чаще при использовании портландце-ментного или шлакового

раствора без специальной химической обработки образуются водяные карманы

вдоль ствола скважины, под выступами или в верхних частях каверн. В

этом случае при твердении тампонажного раствора облегчается образование

каналов в самом тампонажном растворе. Наименьшее влияние оказывает

конфигурация заколонного пространства при использовании отверждаемых

буровых растворов.

Вытеснить на 100 % буровой

раствор практически невозможно при разовой непродолжительной операции

даже из стеклянного цилиндрического сосуда. Из сосуда с конфигурацией

закол онного пространства скважины вытеснить буровой раствор

полностью тем более невозможно.

Для осуществления цементирования

с наибольшим замещением бурового раствора тампонажным следует

провести специальные мероприятия, которые также потенциально не

обеспечивают полное замещение бурового раствора тампонажным,

однако существенно его увеличивают. Применение комплекса

технологических мероприятий с расхаживанием обсадных колонн при

использовании скребков и других приспособлений из-

455 |

||

|

|

||

|

|

||

|

меняет условия формирования

цементного камня. Здесь существуют два аспекта проблемы. Во-первых,

тампонажный раствор и камень будут формироваться не в стационарных

условиях и процент замещения бурового раствора цементным

увеличится; во-вторых, в процессе расхаживания будет происходить

нерегулируемое смешение тампонажного раствора с буровым раствором и его

коркой, хотя "граница" тампонажного раствора, корки и бурового

раствора может "исчезнуть". Объемы и интенсивность смешения растворов

в скважине в процессе расхаживания обсадной колонны пока не могут

быть оценены количественно. Следовательно, физико-механические

свойства раствора и камня точно определить невозможно.

Дополнительные затраты на

качественное выполнение первичного цементирования намного ниже

расходов, связанных с последующим капитальным ремонтом

скважины.

7.1.2. РАСПОЛОЖЕНИЕ ТРУБ,

СВИНЧЕННЫХ В КОЛОННУ В СКВАЖИНЕ, И ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА

Количественная оценка

фактического расположения труб в зацементированной скважине на участке

протяженностью свыше 450 м была произведена на скв. 3 Суздальская

(Краснодарский край).

При проведении эксперимента по

передаче устьевого давления столбом твердеющего цементного раствора

на глубину 639,13 м спустили колонну обсадных труб диаметром 168,3 мм и

толщиной стенки 8 мм, заглушённую на конце.

Колонна обсадных труб подвешена

на элеваторе и в нее спущена на глубину 629,41 м колонна

насосно-компрессорных труб диаметром 73 мм и толщиной стенок 5,5 мм. На

НКТ установлены шесть центраторов примерно через 55 м друг от друга,

начиная от низа колонны. Кольцевое пространство между НКТ и обсадными

трубами зацементировали прямым способом там-понажным

раствором.

После завершения эксперимента

колонну обсадных труб извлекли из скважины и разрезали автогеном на

части. Разрез производили у низа каждой обсадной трубы, но выше

последующей муфты на 5-10 см. При этом было видно, что НКТ,

зацементированные в обсадных трубах, расположены несоосно с

ними.

Минимальный радиальный зазор

между НКТ и внутренней поверхностью обсадной трубы составлял 12,2

мм.

Существенное значение имеет

изменение заколонного канала при

движении жидкостей, когда используются элементы

456 |

||

|

|

||

|

|

||

|

технологической оснастки для

повышения качества цементирования скважин. Их применение обязательно.

Следовательно, и учет их наличия обязателен, особенно если используются

скребки и турбулизаторы.

7.1.3. ТЕМПЕРАТУРНЫЙ ФАКТОР

Абсолютная величина температуры

окружающей среды определяет в основном выбор вида тампонажного

цемента, а перепад температур - выбор рецептуры тампонажного

раствора.

При эксплуатации скважины в

тампонажном камне возникают напряжения, порой очень значительные, в

результате тем-пе-ратурных воздействий и деформации обсадной колонны. На

разбуриваемых площадях России забойные температуры изменяются в очень

широких пределах. Например, геотермический градиент для Северного Кавказа

колеблется от 2,5 до 8 °С/ 100 м.

Поэтому на глубине 4000 м температура достигает 160°С.

Различают температуру при

циркуляции раствора (динамическую), имеющую основное значение при

транспортировании цементного раствора, и температуру установившегося

теплового режима (статическую), когда она практически

выравнивается до естественной температуры окружающих пород.

Последняя является определяющей при установлении

физико-механических свойств цементного камня.

На распределение температур в

скважине существенно влияют циркуляция раствора (скорость потока, число

циклов и т.д.), конструкция скважины, теплоемкость и физические свойства

промывочной жидкости, геотермический градиент, глубина скважины и т.д.

Входящая жидкость имеет меньшую температуру, чем выходящая из скважины. С

увеличением глубины скважины эта разница достигает нескольких десятков

градусов. При дальнейшем увеличении глубины скважин разница температур

входящего и выходящего растворов снова уменьшается.

При

установке мостов в глубоких скважинах, когда операция может занять продолжительное

время, необходимо ориентироваться на подбор и применение

растворов, рецептура которых

апробирована при температуре, близкой к статической.

При закачивании и продавливании

цементного раствора в наиболее сложных температурных условиях находится

его первая порция: она нагревается при движении в обсадной колонне и в

нижней трети (по глубине) заколонного участка

457 |

||

|

|

||

|

|

||

|

пути, а затем ее температура

несколько снижается. Последняя порция раствора испытывает только

нагрев.

В период ОЗЦ происходит заметное

выравнивание температурного поля, в нижней части заколонного

пространства цементный раствор-камень нагревается, а в верхней -

остывает. С относительно большей интенсивностью этот процесс протекает в

начале периода ОЗЦ, а затем существенно замедляется.

На температуру в скважине при ОЗЦ

может повлиять тепловыделение при твердении цементного камня.

Существенный нагрев цементный

камень испытывает при фонтанной добыче нефти или газа.

В случае нагнетания в пласт

флюида с температурой, соответствующей условиям на дневной

поверхности, наблюдается заметное охлаждение цементного

камня.

В реальных условиях температурное

поле в глубоких скважинах таково, что при цементировании прямым

способом наиболее вероятно примерно одновременное схватывание

цементного раствора по глубине, а при цементировании обратным

способом - более раннее загустевание раствора в призабойной зоне, в

то время как в приустьевой зоне он может длительное время оставаться

жидким.

Последнее убеждает в

необходимости осуществлять при обратном способе цементирования

дифференцированный ввод в поток цементного раствора замедлителей и

ускорителей схватывания.

7.1.4. ДАВЛЕНИЕ

В процессе цементирования скважин

и при твердении цементного камня важное значение имеет давление. В

земной коре действуют горное давление, характеризующее естественное

напряженное состояние пород, и давление флюидов, находящихся в горных

породах. Оно называется пластовым (внутренним пластовым) давлением.

Эти давления определяют выбор необходимых параметров бурового раствора и

усилия, действующего на обсадные колонны, забойное и устьевое

оборудование скважины.

Имеются залежи, где давление

флюидов превышает обычное в 1,3-1,6 раза и даже достигает величины

горного давления. Такое давление называют аномально высоким пластовым

давлением (АВПД). В случае АВПД жидкость или газ в поровом пространстве

пород пласта находится частично под действием горного

давления.

На величину АВПД оказывает

влияние также повышение

458 |

||

|

|

||

|

|

||

|

температуры окружающих пород. В

этом случае оно может быть очень высоким, вероятно выше

горного.

Количество нефтяных и газовых

залежей с АВПД на глубинах до 3500-4000 м сравнительно невелико и не

превышает 10-15 %. При дальнейшем увеличении глубин процент флюидных

скоплений с АВПД возрастает. Абсолютное значение АВПД тем выше, чем больше

глубина, на которой оно зафиксировано.

Давление при цементировании

скважин зависит от разности плотностей бурового и тампонажного растворов и

гидравлических сопротивлений, возникающих при движении этих

растворов.

Различают давление статическое,

которое, строго говоря, изменяется во время ОЗЦ, освоения и эксплуатации

скважины, и динамическое, более высокое. При динамическом давлении в

скважину закачивают цементный раствор, при статическом он

твердеет.

Следует учитывать, что рецептуру

тампонажного раствора необходимо подбирать при давлении, соответствующем

динамическому. Давление в скважине во время ее промывки,

циркуляции, закачки цементного раствора, при ОЗЦ и работе

цементного камня постоянно изменяется.

Во время ОЗЦ также идет

перераспределение давления над цементным столбом.

7.1.5. ПЕРЕПАД ДАВЛЕНИЯ

Значительное влияние на работу, а

в отдельных случаях и на формирование структуры цементного камня оказывают

изменения давления в обсадной колонне (а иногда и в заколонном

пространстве) под действием различных технологических процессов: изменения

давления в колонне в процессе ОЗЦ вследствие необходимости его снижения;

изменения давления в заколонном пространстве при загустевании и твердении

тампонажного раствора и камня, возникающие вследствие

перераспределения давления в самом растворе, а также в

результате действия температур за счет выделения тепла при твердении

цементного раствора и т.д. Эти процессы приводят к тому, что обсадная

колонна находится в постоянном движении, а тампо-нажный камень испытывает

перепады давления, изменяющиеся по величине, а иногда и по

знаку.

Большое значение имеют

перфорационные работы. Несмотря на то что их проводят в скважине

после того, как в основном закончились процессы формирования структуры

тампонажного камня, они могут оказывать большое влияние на

поведение

459 |

||

|

|

||

|

|

||

|

камня, вплоть до нарушения его

целостности. Еще большие изменения отмечаются, когда перфорированию

подвергаются материалы на базе органоминеральных соединений. При

растрескивании камень в большей степени разрушается агрессивными

пластовыми водами.

Важны ударные нагрузки на

обсадные колонны и, следовательно, на цементный камень, а также

давления, возникающие вследствие гидроразрыва пластов, при оценке работы

цементного камня в заколонном пространстве и его

структурно-механических свойств.

7.1.6. ПЛАСТОВЫЕ ВОДЫ И ОТЛОЖЕНИЯ СОЛЕЙ

Значительная часть нефтяных и

газовых месторождений приурочена к подсолевым и межсолевым отложениям.

Проводка, крепление и цементирование скважин в указанных

условиях затруднены. К наиболее часто встречающимся минералам

относятся галит, сильвин, бишофит, карналлит и их смеси.

Солевые отложения подвержены при

бурении интенсивному кавернообразованию. Соли попадают в движущийся

буровой или тампонажный раствор. В различных концентрациях они по-разному

влияют на изменение свойств тампонажных растворов.

Считается установленным, что одна

из основных причин некачественного цементирования скважин в

соленосных отложениях - растворение соли тампонажным раствором, в

результате чего образуется зазор между твердеющим тампонажным

раствором и стенкой скважины, представленной отложениями соли.

Зазор может заполняться раствором соли. В зоне контакта тампонажный

раствор в этом случае не затвердевает, если его основой является

портландский или шлаковый цемент.

Минерализованные воды,

находящиеся в пластах, могут привести к коагуляции буровых растворов и

ускорению сроков схватывания движущегося в заколонном пространстве

скважины тампонажного раствора. Совместное действие температуры,

давления и пластовых вод оказывает более сильное влияние на растворы и

разрушает камень тампонажных растворов многих типов.

Своеобразно происходит твердение

тампонажных растворов в заколонном пространстве. Очевидно, при твердении

тампонажный камень пребывает во влажной или водной среде с

постоянным напором пластовых вод. Количество их в каждом

конкретном случае не может быть учтено, так как зависит не

только от притока воды к поверхности цементного камня, но и от

то-

460 |

||

|

|

||

|

|

||

|

го, движутся ли воды по каналам в

теле самого тампонажного камня. Однако состояние тампонажного камня в

настоящее время не поддается контролю. Поэтому вопрос разрушения или

поражения цементного камня, а также учета их интенсивности пока не

решен.

Очевидно, в заколонном

пространстве скважин существуют ситуации, когда отдельные участки

тампонажного камня твердеют без притока пластовых вод. Поэтому

изменение свойств тампонажного камня будет иным, чем при твердении в

водных средах.

7.1.7. ЕСТЕСТВЕННЫЕ

ЭЛЕКТРОХИМИЧЕСКИЕ ПРОЦЕССЫ В СКВАЖИНЕ

Скважина со спущенными в нее

бурильными или обсадными трубами и заполненная буровым или тампонажным

раствором может рассматриваться как электрохимическая система. Она

включает в себя электролит (буровой или тампонажный раствор) и два

электрода, замкнутые относительно друг друга; один - горные породы, другой

- бурильная или обсадная колонна. Соприкосновение труб на отдельных

участках с породой создает локальные гальванические элементы.

Электрохимические процессы, протекающие на поверхности электродов,

являются источником электрического тока. При контакте твердого тела с

жидкостью между ними, как правило, наблюдаются неэквивалентный обмен

зарядами, их адсорбция, поверхностная ориентация; это приводит к потере

электронейтральности, и твердые тела заряжаются определенным образом. При

бурении скважин такие контакты возможны на границах горных пород,

различных дисперсных частиц и металла труб с жидкостями. Заряды бурильных

и обсадных колонн в скважинах по отношению к водородному электроду,

принятому за нулевой, могут достигать -900 мВ и более.

Естественные заряды горных пород

и металлических труб могут различаться как по величине, так и по знаку,

поэтому в скважине реально существуют электродвижущие силы

(ЭДС).

С ЭДС в заколонном пространстве

скважин связаны различные электрокинетические и электромеханические

процессы (электрофорез, катафорез, электроосмос,

окислительно-восстановительные реакции).

Электрокинетические явления

влияют на структурно-механические, реологические, фильтрационные,

коркообразую-щие, коррозионные свойства буровых и тампонажных

растворов; они могут быть причиной повышения давления на

выкиде

461 |

||

|

|

||

|

|

||

|

буровых насосов,

сальникообразования, прихватов, поломок бурильного инструмента,

газирования растворов, образования каналов и снижения сцепления

цементного камня с обсадной колонной. |

||

|

|

||

|

7.2. ЗАМЕЩЕНИЕ БУРОВЫХ РАСТВОРОВ

ТАМПОНАЖНЫМИ

Важнейшее условие обеспечения

герметичности заколонно-го пространства скважин - полное замещение

бурового раствора тампонажным из интервала цементирования.

Очевидно, что физическая сущность

процессов замещения буровых растворов цементными не может быть выявлена

без четких представлений о реологических характеристиках и

особенностях течения жидкостей как в каналах простой геометрии,

так и с учетом специфических условий бурящихся скважин при проведении

цементировочных работ.

Основное направление движению

потока придают твердые стенки канала

движения. Слой жидкости, который касается стенок, прилипает к

ним, образует стенной (прилипший) слой. При наличии пористой (проницаемой)

стенки формируется фильтрационная корка бурового или тампонажного

раствора, отличающаяся по физико-механическим свойствам от основной массы

жидкости. В данном случае выделить "чисто" прилипший слой затруднительно.

При сопротивлении частиц жидкости с прилипшим слоем, а при отсутствии - с

поверхностью канала образуется тонкий слой заторможенной жидкости, в

пределах которого скорость изменяется от нуля до скорости

невозмущенного потока вдали от стенок. Этот слой получил название

гидродинамического пограничного; толщина его условна, поскольку резкой

границы в изменении скоростей при переходе от пограничного слоя к течению

вне слоя нет. Течение жидкости в пограничном слое может быть как

ламинарным, так и турбулентным. В последнем случае вблизи поверхности все

же выделяют так называемый вязкий подслой, в котором наблюдается слоистое

течение. Толщина пограничного слоя зависит от шероховатости, режима

движения, физических свойств жидкости и расстояния от входа в канал

движения.

При заполнении трубы или желоба

ньютоновской жидкостью в начале движения характер ее движения

струйный, ламинарный. Струи (слои) не перемешиваются между собой. При

сдвиге структурированной неньютоновской жидкости вся ее

462 |

||

|

|

||

|

|

||

|

масса начинает скользить по

прилипшему слою подобно твердому телу. При этом центральная часть

потока - ядро занимает почти все живое сечение трубы или желоба. По мере

увеличения скорости диаметр ядра потока уменьшается, и в некоторых

случаях градиентные слои могут заполнить все сечения потока. Этот режим

движения напоминает ламинарный и иногда именуется

квазиламинарным.

Дальнейшее увеличение скорости

неньютоновской жидкости приводит к возникновению поперечных пульсаций

- поток превращается в турбулентный, однако очаги турбулизации

появляются раньше - еще в период разрушении ядра потока.

Впервые на особенности

распределения скоростей неньютоновских жидкостей по сечению потока

обратил внимание Р.И. Шищенко в 1932 г. Произведенные им последовательные

съемки (через каждые 3 с) движущегося в желобе бурового раствора с

нанесенными на поверхность меловыми полосками показали, что ядро движется

в виде сплошного тела, тогда как у стенок желоба наблюдаются относительные

сдвиги.

Формирование профиля скоростей

происходит только на некотором расстоянии от места входа жидкости в

трубу. При плавном (стабилизированном) входе в трубу скорости всех

концентрических слоев жидкости в начале участка будут одинаковы.

Вследствие влияния стенок канала и вязкостных свойств слои жидкости начнут

затормаживаться, и на некотором расстоянии от входа в трубу формирование

профиля скоростей закончится; поток считается установившимся. Изменение

распределения скоростей слоев потока в поперечном сечении - источник

гидравлических потерь. Длина канала, на которой поток не может

считаться установившимся, зависит от свойств и режима течения

жидкости, геометрии канала и называется начальным

участком.

При движении буровых (глинистых)

и цементных растворов в эксцентричных каналах при цементировании скважин

следует ожидать изменения эквивалентного диаметра канала

движения, обусловленного созданием застойных зон вследствие

структурообразования и фильтрационных процессов (коркооб-разования). Это

существенно влияет на процесс замещения жидкостей, а следовательно, на

формирование цементного камня в скважине. |

||

|

|

||

|

|

||

|

7.2.1. ИССЛЕДОВОНИЕ ПРОЦЕССОВ

ТЕЧЕНИЯ

БУРОВЫХ РАСТВОРОВ В

КАНАЛАХ

КРУГЛОГО И КОЛЬЦЕВОГО ПОПЕРЕЧНОГО

СЕЧЕНИЙ

Исследование процессов замещения

жидкостей при цементировании невозможно без учета их

физико-механических свойств.

Оценка реальных

физико-механических свойств буровых и тампонажных растворов затруднена

из-за отсутствия приборов, моделирующих термодинамические условия

скважины, и сложного реологического состояния буровых и цементных

растворов, проявляющегося даже при нормальных температурах и

давлениях. Причем сложность реологического состояния заключается не

только в отклонении реологических характеристик от бингамовских

констант, но и в принадлежности большинства буровых растворов к иному

виду жидкостей — нестационарным по реологическому

состоянию.

Для описания одномерного

стабилизированного сдвигового течения несжимаемой сложной реостационарной

жидкости З.П. Шульманом предложена

обобщенная реологическая модель:

T1/n=C+(n-pY)1/m-

(7.1)

Уравнение

(7.1) обобщает наиболее употребительные модели: Ньютона (т0 =0, т =

п, ц-р = v); Бингама — Шведова (т = п = 1; ц-р = г\); Оствальда

- Де Виля (т0 = 0, \лп/т = К); Кессона (т = п = 2, xj/2

= Ко, ц.1/2-р = Кх);

Кессона - Шульмана

(т = п= 2-5-5,

ц.1/га-р = iimi); Балкли- Гершеля (п = 1, ц.1/т-р=А)

и т.д.

Здесь т — касательное напряжение

сдвига; т0 — динамическое (статическое) напряжение сдвига; у —

скорость сдвига; ц. — абсолютная

ньютоновская вязкость; т^ — пластическая вязкость; v, ц-р, К,

Кх, А — вязкостные характеристики; Ко —

характеристика пластичных свойств; т, п — произвольные

действительные числа.

Однако определить реологические

характеристики полного уравнения (7.1) по данным реометрии затруднительно

из-за сложности интерпретации результирующего уравнения в консистентных переменных. Кроме того,

аналитическое решение уравнения (7.1) для случая течения жидкости в

кольцевом канале получить не удается.

Вместе с тем, используя ближайший

аналог уравнения

464 |

||

|

|

||

|

|

||

|

(7.1) - модель Кессона -

Шульмана, Ю.В. Бухман, В.И. Липатов, А.И. Литвинов, Б.И. Мительман и

др. получили точные и приближенные зависимости, позволяющие аналитически с

достаточной точностью определить расход жидкости и потери давления в

кольцевом пространстве бурящейся скважины с учетом

нелинейно-вязкопластичного реологического состояния используемых буровых и

цементных растворов.

Однако для определения

реологических характеристик и адекватности модели Кессона - Шульмана

(т0, ц^ и п) требуется статистический анализ

консистентных кривых по данным пассивного эксперимента, что весьма

трудоемко и требует использования ЭВМ. Для разработки более простого

способа диагностики реологического состояния и определения

характеристики течения сложных сред Г.Г. Габузовым предложена

обобщенная реостационарная нелинейно-вязкопластичная

модель

(т-то)(1 + ат)-Ку;тато,

(7.2)

где К - абсолютная

(пластическая) вязкость; а - показатель нелинейности.

Уравнение (7.2) может служить для

описания реологического состояния разнообразных реостационарных

жидкостей: ньютоновских (т = 0, а = 0), псевдопластичных

(т0 = 0, а > 0),

вязкопластичных (а = 0), бингамовских псевдопластиков (а > 0), бингамовских

дилатантных жидкостей (а < 0).

В результате интегрирования

выражения (7.2) получают зависимости, конструктивное строение которых

позволяет применить для диагностики реологического состояния и

определения значений реологических характеристик статические

методы планирования экспериментов.

Аналитическое решение уравнения

(7.2) для случаев течения жидкости в концентричном кольцевом

пространстве не встречает принципиальных затруднений. Однако расчет потерь

давления в кольцевом пространстве по результирующему уравнению

требует применения ЭВМ.

Таким образом, реологическое

уравнение нелинейно-вязко-пластичной среды (7.2), наиболее приемлемое для

определения реологических характеристик на капиллярных и ротационных

вискозиметрах, не имеет существенных преимуществ по сравнению с

моделью Кессона - Шульмана при попытках расчета потерь давления в

кольцевом пространстве.

Возможности адекватного описания

процессов течения буровых и цементных растворов аналитическими

зависимостями ограничены и другими причинами, например

эффектом

465 |

||

|

|

||

|

|

||

|

скольжения и нестационарным

реологическим состоянием буровых (цементных) растворов.

Скольжение буровых растворов

относительно стенки трубы считается доказанным. Эффект скольжения

проявляется в увеличении расхода жидкости и прогрессивно ослабевает с

ростом диаметра трубы и средней скорости потока.

Существенные затруднения

возникают при попытке учета нестационарного реологического состояния

буровых растворов. Регистрация, например, изменения статического

напряжения сдвига во времени не характеризует упрочнение и деструкцию

среды в процессе течения и вследствие этого не отображает ее

нестационарное реологическое состояние.

Таким образом, возможности

адекватного аналитического описания реологического состояния буровых и

цементных растворов существенно ограничены.

Изучению условий, при которых

осуществляется переход от ламинарного течения к турбулентному при движении

неньютоновских жидкостей, посвящены работы многих

исследователей.

Рассматриваемые ниже зависимости

справедливы для случая стационарного изотермического течения

жидкостей на гидродинамически стабилизированном участке гладких труб

круглого и концентричного кольцевых сечений, что в большинстве

случаев не соответствует практическим условиям бурения. Кроме того,

зависимости справедливы при априорном предположении о принадлежности их к

вязкопластичным жидкостям - стационарным по реологическому состоянию. Как

показано выше, это предположение для буровых и цементных растворов

достаточно условно.

В работе Б.О. Хедстрема показано,

что критическое число Рейнольдса ReKp для перечисленных условий

однозначно определяется критерием Не,

учитывающим соотношение между пластичными и вязкими свойствами

жидкости и не зависящим от инерционных сил:

ReKp =

ReKp(He),

(7.3)

«екр------—, не-----—,

n

ti

где Не - критерий Хедстрема;

wKp - средняя критическая скорость течения, м/с;

йэ - эквивалентный диаметр канала, м; р - плотность

жидкости, кг/м8; г\ - пластическая вязкость, Па-с;

т0 - динамическое напряжение сдвига, Па.

466 |

||

|

|

||

|

|

||

|

Анализ результатов исследований

Р. Вильгельма, В. Лолфи и Д. Ларсена по перекачке цементных растворов

позволил установить, что переход к турбулентному режиму течения у сред с

выраженными пластичными свойствами не зависит от диаметра трубопровода и

величины структурной (пластической) вязкости. На основе этого

положения Э.К. Латыповым и Б.С. Филатовым предложено критическую скорость

вычислять (м/с) по формуле, полученной из выражения для обобщенного

критерия Рейнольдса и уточненной на основе имеющихся опытных

данных:

(7.4)

В соответствии с формулой (7.3)

зависимость (7.4) удобнее представить в безразмерном виде:

ReKp=V625He.

(7.5)

Значительно позднее на основе

экспериментальных данных В.И. Липатовым, Б.И. Мительманом и Л.П. Шумиловым

установлена справедливость формулы (7.5) в диапазоне 2-104

s sHesl,6-105.

В работе Е.М. Соловьева

предложена эмпирическая зависимость, аппроксимирующая известные опытные

данные при течении буровых и цементных растворов в трубах круглого и

кольцевого сечения различных диаметров. Указанная зависимость охватывает

наиболее широкий диапазон изменения критерия Не и имеет вид

ReKp = 2100 +

7,ЗНе058; 0 <; Не <; 1,2-Ю7.

(7.6)

Вместе с тем следует отметить,

что некоторые авторы выделяют несколько режимов течения буровых

растворов. Так, А.Х. Мирзаджанзаде привел данные, показывающие, что в

диапазоне 1000 < Re' < 2200 наблюдается

существенный разброс значений коэффициента гидравлических сопротивлений.

Это позволило сделать заключение о существовании зоны перехода от

структурного к турбулентному режиму течения и выделить режимы течения:

структурный Re' s 1000, переходный 1000 < < Re'

< 2200 и турбулентный Re' a 2200.

Известны рекомендации и по более

дробному делению режимов течения. Так, Т.Е. Еременко, Д.Ю. Мочернюком и

Н.Г. Гелетием выделены границы режимов по обобщенным числам Re:

структурный (Re' = O-s-64); переходный от структурного к ламинарному (Re'

= 64-5-700); ламинарный

467 |

||

|

|

||

|

|

||

|

(Re' = 7OO-5-12OO); переходный от

ламинарного к турбулентному (Re' = 1200+2300); турбулентный (Re' >

3000). При Re' = 2300-5-3000 поток стабилизируется. Эти результаты

хорошо совпадают с экспериментальными данными Г. Говарда и Дж.

Кларка. Н.П. Лещием и Д.Ю. Мочернюком указывается, что интервал

переходного режима от ламинарного к турбулентному находится в

пределах Re' = 2390 - 2820.

На режим течения жидкости

существенно влияет эксцентричность внутренней трубы. Теоретически

показано, что между обобщенными критериями Рейнольдса для

концентричного и полностью эксцентричного кольцевого пространства

существует соотношение Re3 » 2,5 ReKp. Далее,

считая критические значения для концентричного кольцевого пространства

ReKp = = 1160, рекомендуется принять Re^.p3 = 4000.

М.П. Гулизаде и др. указывают, что значение ReKp 3 =

3250.

Приведенные значения критических

обобщенных значений критерия Рейнольдса (3250-4000), вероятно,

завышены. Использование методического подхода для определения

критических значений обобщенного критерия Рейнольдса с учетом

эксцентриситета труб показывает, что переход к турбулентному режиму в

эксцентричном кольцевом пространстве для нетиксотропных буровых растворов

происходит при более низких значениях Re^.p, чем при

концентричном расположении труб.

Экспериментальные работы по

определению коэффициента гидравлического сопротивления и условий смены

режимов течения при движении воды и буровых растворов в кольцевых каналах

при концентричном и эксцентричном расположении труб проведены в б.

ВНИИКРнефти.

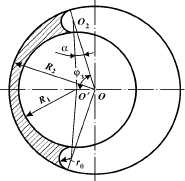

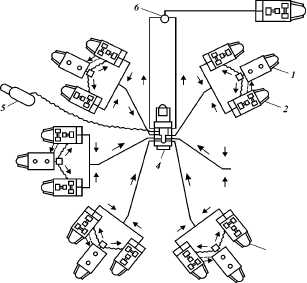

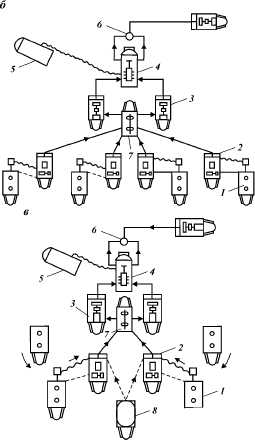

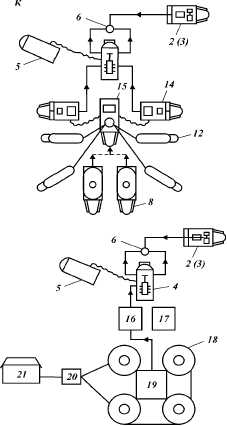

На рис. 7.1 представлены

результаты исследований, полученные при экспериментах с технической

водой. Опытные данные нанесены на график в координатах XRe/96 - Re. При

концентричном положении внутренней трубы и соотношении внутреннего и

внешнего диаметров кольцевого пространства, превышающем 0,5, в случае

ламинарного режима течения должна выполняться зависимость XRe/96 = 1. При

изменении безразмерного эксцентриситета е кольцевого пространства

она существенно меняется.

Разброс данных не позволяет

установить точные значения критерия Рейнольдса, при которых происходит

изменение коэффициента гидравлического сопротивления. Можно лишь

констатировать, что критические значения критерия

Рейнольдса

468 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

XRe/96 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1,6 1,4 1,2

1,0

0,8

0,6 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

0,4 102 |

5 4 5 6 78103 |

4 Re |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 7.1. Зависимость показателя X Re/96 от критерия Re для

воды:

1,2,4,5 —по даннымМ.Г.

Минигазимова; 3, 6 — по данным ВНИИКРнефти; 1 — ё= 0,1/т

=0,637(DK = 50,23 мм, й„ = 31,95 мм); 2 - ё =

0,657, 1/тп = 0,637; 3-е = 0,1/т =0,7; 4- ё =1; 1/тп

=0,637; 5- ё =0,329, 1/тп =0,700; 6- ё = = 1,1/т=0,7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

при течении воды уменьшаются с

ростом эксцентриситета кольцевого пространства.

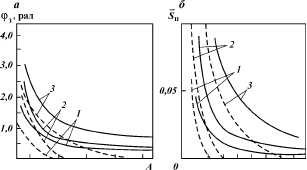

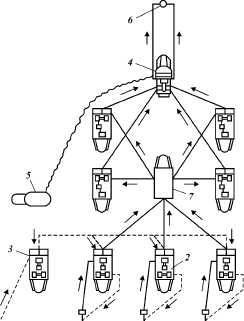

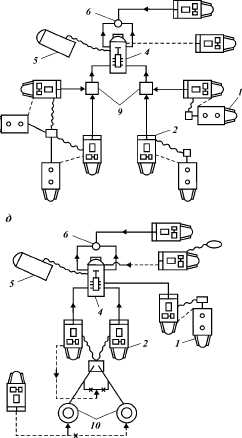

Кривые Х= X(Re'), представленные

на рис. 7.2, получены в результате обработки опытных данных методами

математической статистики. Коэффициент корреляции между логарифмами

переменных величин при построении кривой 1 составил 0,85, кривой

2 - 0,76, кривой 3 - 0,45, кривой 4 - 0,42, кривой 7 -0,78, кривой 8-

0,72.

Совпадение зависимостей

наблюдается при структурном течении (Re' < 1800-2000) различных буровых

(глинистых) растворов лишь в концентричных кольцевых каналах. При движении

растворов при эксцентричном положении труб изменение "к не

согласуется с зависимостью "к = 96/Re'. Такое отклонение можно

объяснить возникновением в эксцентричном кольцевом пространстве застойных

зон, размеры которых зависят от свойств буровых растворов, скорости

течения, конфигурации канала движения

и т.д. При значении Re' »

469 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1001. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ю2

8 6

4 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

6 8 102 |

4 6

8 10* 3 2 |

4 6

Re' |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 7.2. Зависимость

коэффициента гидравлического сопротивления от обобщенного критерия Re для

буровых растворов:

1 — для всех испытанных

растворов; 2—5 — буровой раствор соответствует № 1— 4; 6 — зависимость X = 96/Re;

7,8— для всех испытанных растворов в

турбулентной области; сплошные

линии — концентричное расположение труб; пунктир — эксцентричное

расположение труб |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

» 1800-2000 режим становится

турбулентным в большей части эксцентричного зазора, а кривые "к =

X(Re'), полученные для концентричных (кривая 8) и

эксцентричных (кривая 7) кольцевых каналов, практически

совпадают.

Повышение эксцентриситета в

одних случаях (см. рис. 7.2, кривые 3,

4) приводит к снижению критических значений

Re^.p, тогда как при этом же эксцентриситете для

бурового раствора с повышенными

значениями статического напряжения сдвига (кривая 2)

наблюдаются более высокие критические значения обобщенного критерия

Рейнольдса, что свидетельствует о достаточно сложных процессах

течения при формировании застойных зон.

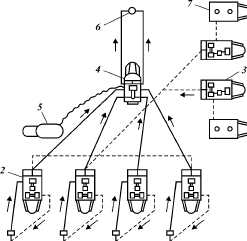

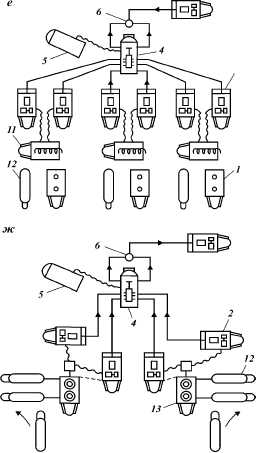

Для выявления критических

значений Re^.p опытные данные нанесены на график в

координатах XRe'/96 - Re' (рис. 7.3), |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

470 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

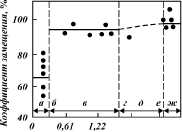

Рис. 7.3. Зависимость X

Re '/96 от Re' для буровых j 4 растворов при эксцентричном

положении труб:

1, 2 — буровой раствор № 1

1,2 и 2 соответственно; 3 — № 4; 4-№ 3;5-№ 2.

1,0

0,8 0,6 0,4

0,2 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2 3 4 5 678103 2 Re' |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

анализ которого позволяет

заключить следующее: для всех исследованных буровых растворов

независимо от величины эксцентриситета наблюдается переход к

турбулентному режиму течения при Re^.p» 1800-5-2000. Излом

кривых при Re' < ReKp свидетельствует о переходе к

турбулентному режиму течения при некоторых минимальных значениях

(Re^.p)min.

Частицы твердой фазы при

определенных условиях в вязкой жидкости представляют собой очаг зарождения

турбулентных пульсаций. Подобное явление наблюдалось и в потоке бурового

раствора при введении в него частичек песка. Установлено, что взвешенные

частицы двояко влияют на течение. Даже при незначительной отрицательной

разнице плотностей дисперсной фазы и дисперсионной среды уменьшается

критическое число Рейнольдса, при положительной же разнице наблюдается

обратный эффект.

Можно показать, что на режим

течения буровых растворов влияют и многие другие факторы, например

вращение и шероховатость труб, неизотермические условия течения,

местные сопротивления, условия входа в канал движения и т.д

Применительно к процессам

вытеснения буровых растворов цементными можно считать, что переход к

турбулентному режиму течения буровых и цементных растворов

гарантируется при Re a 2300. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

7.2.2. ИССЛЕДОВАНИЕ ПРОЦЕССОВ

ЗАМЕЩЕНИЯ И СМЕШЕНИЯ БУРОВЫХ РАСТВОРОВ АНАЛИТИЧЕСКИМИ И ЭКСПЕРЕМЕНТАЛЬНЫМВ

МЕТОДАМИ

Вполне очевидно, что успех

выполнения технологических операций по замещению буровых растворов

неразрывно связан с качеством проводки скважин до производства

цементировочных работ. Например, маловероятно высокое качество

цементирования при большой кавернозности и искривлениях ствола

скважины, желобообразованиях, зашламленности ствола, образования на

стенках скважины рыхлых глинистых корок, наличии потенциальных

поглощающих и флюидопроявляющих горизонтов и т.д.

Требования к этим операциям пока

недостаточно определены и нуждаются в дальнейшем уточнении и

конкретизации.

Полнота замещения бурового

раствора цементным или любой другой промывочной жидкостью

характеризуется коэффициентом замещения k3, равным

отношению объема вытесненного бурового раствора к исходному объему

V, занимаемому буровым раствором до процесса замещения. При

полном замещении

К=\.

Очевидно, что герметичность

скважин зависит не только от полноты замещения бурового раствора

цементным, но и от многих других факторов, таких как прочность

цементного камня, обсадной колонны, ее оснастки и т.д.

Обеспечение турбулентного режима

течения при замещении - фактор,

благоприятствующий скорейшему и более полному удалению бурового

раствора и размыву корки. Однако достижение турбулизации цементного

раствора лишь в результате повышения скоростей течения не всегда

возможно из-за высоких гидравлических сопротивлений. В потоке необходимо

создавать условия для образования вихрей. Вполне естественно возникают

необходимость изучения возможностей генерирования вихрей в потоке,

когда критерий Рейнольдса меньше критического, а также установления

закономерностей перемещения вихрей в потоке.

Вихреобразованию способствуют

механические воздействия в результате перемещения обсадной колонны,

использования специальных турбулизаторов и т.д. Определенный

положительный эффект дают муфты и неровности стенок скважины, однако

они могут оказать и отрицательное воздействие на полноту замещения

бурового раствора цементным.

Таким образом, исходя из

существующих представлений, процесс замещения бурового раствора цементным

должен быть

472 |

||

|

|

||

|

|

|||

|

управляемым на основе

направленного влияния регулируемых технологических факторов, а также

технических средств интенсификации процессов.

В практике цементирования

скважин, особенно глубоких и высокотемпературных, очень часты случаи

повышения давления при закачивании и продавливании цементного

раствора в заколонное пространство. Одна из причин повышения давления

- резкое загустевание бурового раствора при смешении с

цементным.

Теоретическое решение задачи по

определению коэффициента замещения и размеров зон смешения растворов

связано с необходимостью учета реального реологического состояния

жидкости, конфигурации канала движения, условий вихреоб-разования и т.д.,

что является сложной проблемой.

Впервые задачи о вытеснении

вязких и вязкопластичных жидкостей в обсадной колонне и заколонном

пространстве скважины решены в 50-х годах А.Х. Мирзаджанзаде, А.А.

Аббасо-вым, Я.А. Шварцем, М.Н. Махмудовым и др.

Так, пренебрегая влиянием

начального участка и принимая, что эпюра распределения скоростей при

вытеснении одной вязкой жидкости

другой остается такой же, как и при движении однородной жидкости,

скорость граничной точки v на расстоянии г от оси трубы при

ламинарном режиме течения жидкостей в

вертикальной трубе (движение снизу вверх) можно определить из

следующей системы уравнений: |

|||

|

|

|||

|

v

dt

4^

v=dz_

= P-P2 -

dt |

|||

|

|

|||

|

где р - давление в точке

раздела; рх, р2 - давление в начале и

конце трубы соответственно; щ, ц2 - абсолютная вязкость

вытесняющей и вытесняемой жидкостей соответственно; р1;

р2 - плотность жидкостей; z - вертикальная

координата точки на границе раздела жидкостей; R - радиус

трубы.

Преобразование системы (7.7)

приводит к следующему обыкновенному дифференциальному уравнению в

безразмерных переменных: |

|||

|

|

|||

|

dt \i + (1 - \i)z

l

л

(7.8) |

|||

|

|

|||

|

P1> _м> i

=

P

^ |

PigL |

||

|

|

|||

|

473 |

|||

|

|

|||

|

|

|||

|

Уравнение (7.8) интегрируют в

предположении, что первоначальная граница раздела г =

Lo. В результате определяется безразмерное время

tx от начала процесса до момента прорыва вытесняющей

жидкости при г = 0 и г = 1, а также отношение оставшегося объема AW

вытесняемой жидкости в момент прорыва к первоначальному ее объему

V.

Окончательное уравнение после

упрощений (Lo/L = О, ф = 1, i = const) и

раскрытия неопределенностей принимает вид |

|||

|

|

|||

|

V 3(1 +и)

где AW - объем

вытесняемой жидкости, оставшейся в трубе в момент поступления вытесняющей

жидкости к выходу трубы.

Поскольку, по

определению, AV = V - AW, на основании формулы (7.9) коэффициент

замещения |

|||

|

|

|||

|

k =1-!±^L.

(7.10)

3(1+ й)

Выражение (7.10) указывает на

повышение коэффициента замещения с уменьшением параметра |Г, зависящего от

отношения абсолютных вязкостей вытесняемой и вытесняющей жидкостей.

При равенстве абсолютных вязкостей коэффициент замещения в момент прорыва

k3 = 0,5 (при £ = £1и]Г = 1). Очевидно,

что подобные выводы справедливы с учетом допущений, принятых при решении

задачи.

Задача для случая вытеснения

вязкопластных жидкостей при структурном режиме течения жидкостей сверху

вниз по вертикальной трубе (обсадной колонне) без учета различий в

физико-механических свойствах жидкостей базируется на следующей системе

уравнений: |

|||

|

|

|||

|

d1=

d1=p-p2+

pgz(R2 _ r2) _ dt ЩЬ-z)

Ц |

(7.И) |

||

|

|

|||

|

где т0 - динамическое

напряжение сдвига; г\ - пластическая вязкость жидкостей;

г0 - радиус ядра потока.

Преобразование системы

(7.11) приводит к уравнению в безразмерных переменных

474 |

|||

|

|

|||

|

|

||

|

£-±±i (l-P)-^H(l-ry, j-z/L,

St

4

<L

(7.12) 7 = r/R, p = rotf, i-i^, F

= ^f.

Интегрирование выражения (7.12)

с учетом уравнения первоначальной границы раздела г = Lo

после преобразований приводит к следующему окончательному результату

(при г = = P,L0/L = 0hz

= 1):

К=Р + (1~т+Щ.

(7.13)

6 |

||

|

|

||

|

Анализ выражения (7.13)

показывает, что при изменении р от 1 до 0,5 коэффициент замещения

снижается от 1 до 0,7, т.е. на 30 %.

Таким образом выявляется

преимущество вытеснения вяз-копластичных жидкостей с развитым ядром

течения.

Аналитическое решение задачи о

замещении при последовательном движении двух вязкопластичных

жидкостей с отличающимися свойствами в кольцевом пространстве

скважины проводится по аналогичной схеме, однако взамен системы

(7.11) для описания распределения скоростей вне ядра потока

используются зависимости М.П. Воларовича и A.M. Гуткина. В