Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\Заканчивание скважин

|

|

||

|

ГЛАВА

8

УСТАНОВКА ЦЕМЕНТНЫХ МОСТОВ |

||

|

|

||

|

Одна из серьезных разновидностей

технологии процесса цементирования — установка цементных мостов

различного назначения.

Повышение качества цементных

мостов и эффективности их работы — неотъемлемая часть совершенствования

процессов бурения, заканчивания и эксплуатации скважин. Качеством

мостов, их долговечностью определяется также надежность охраны

недр окружающей среды. Вместе с тем промысловые данные

свидетельствуют, что часто отмечаются случаи установки низкопрочных и

негерметичных мостов, преждевременного схватывания цементного раствора,

прихвата колонных труб и т.д. Эти осложнения обусловлены не только и не

столько свойствами применяемых тампонажных материалов, сколько

спецификой самих работ при установке мостов.

В глубоких высокотемпературных

скважинах при проведении указанных работ довольно часто происходят

аварии, связанные с интенсивным загустеванием и схватыванием смеси

глинистого и цементного растворов. В некоторых случаях мосты

оказываются негерметичными или недостаточно прочными. Например, только

40—50 % мостов, устанавливаемых в глубоких скважинах Северного

Кавказа, являются удачными.

Успешная установка мостов зависит

от многих природных и технических факторов, обусловливающих особенности

формирования цементного камня, а также контакт и "сцепление" его с

горными породами и металлом труб. Поэтому оценка несущей способности моста

как инженерного сооружения и изучение условий, существующих в скважине,

обязательны при проведении этих работ.

Несмотря на то что из всех видов

операций, связанных с цементированием скважин, наибольшее число

случаев с неудачным или безрезультатным исходом приходится на

установки мостов, этот вопрос еще недостаточно освещен в

литературе.

542 |

||

|

|

||

|

|

||

|

8.1. СПЕЦИФИКА УСТАНОВКИ ЦЕМЕНТНЫХ

МОСТОВ В ГЛУБОКИХ СКВАЖИНАХ

Цель установки мостов — получение

устойчивого водогазо-нефтенепроницаемого стакана цементного камня

определенной прочности для перехода на вышележащий горизонт, забурива-ния

нового ствола, укрепления неустойчивой и кавернозной части ствола

скважины, опробования горизонта с помощью испытателя пластов,

капитального ремонта и консервации или ликвидации

скважин.

По характеру действующих нагрузок

можно выделить две категории мостов: 1) испытывающих давление жидкости или

газа и 2) испытывающих нагрузку от веса инструмента во время забуривания

второго ствола, применения испытателя пластов или в других

случаях.

Мосты, относящиеся ко второй

категории, должны помимо газоводонепроницаемости обладать весьма высокой

механической прочностью.

Анализ промысловых данных

показывает, что на мосты могут

создаваться давления до 85 МПа, осевые нагрузки до 2100 кН и

возникают напряжения сдвига на 1 м длины моста до 30 МПа. Такие

значительные нагрузки возникают при опробовании скважин с помощью

испытателей пластов и при других видах работ.

Несущая способность цементных

мостов в значительной мере зависит от их высоты, наличия (или отсутствия)

и состояния глинистой корки или остатков бурового раствора на колонне. При

удалении рыхлой части глинистой корки напряжение сдвига составляет

0,15—0,2 МПа. В этом случае даже при возникновении максимальных

нагрузок достаточна высота моста 18—25 м. Наличие на стенках колонны слоя

бурового (глинистого) раствора толщиной 1—2 мм приводит к уменьшению

напряжения сдвига и к увеличению необходимой высоты до 180— 250 м. В

связи с этим высоту моста следует рассчитывать по формуле

-£^-

(8.1) |

||

|

|

||

|

где Но —

глубина установки нижней части моста; QM — осевая

нагрузка на мост, обусловливаемая перепадом давления и разгрузкой

колонны труб или испытателя пластов; Dc — диаметр

скважины; [тм] - удельная несущая способность моста,

значения которой определяются как адгезионными свойствами

там-понажного материала, так и способом установки моста.

543 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Герметичность моста также зависит

от его высоты и состояния поверхности контакта, так как давление, при

котором происходит прорыв воды, прямо пропорционально длине и обратно

пропорционально толщине корки. При наличии между обсадной колонной и

цементным камнем глинистой корки с напряжением сдвига 6,8—4,6 МПа,

толщиной 3—12 мм градиент давления прорыва воды составляет соответственно

1,8 и 0,6 МПа на 1 м. При отсутствии корки прорыв воды происходит при

градиенте давления более 7,0 МПа на 1 м.

Следовательно, герметичность

моста в значительной мере зависит также от условий и способа его

установки. В связи с этим высоту цементного моста следует также определять

и из выражения |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

(8.2) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где рж —

максимальная величина перепада давлении, действующего на мост при

его эксплуатации; [Ар] — допустимый градиент давления прорыва флюида

по зоне контакта моста со стенкой скважины; эту величину также

определяют в основном в зависимости от способа установки моста, от

применяемых там-понажных материалов.

Из значений высоты цементных

мостов, определенных по формулам (8.1) и (8.2), выбирают большее.

Ориентировочные значения [тм], [Ар] при установке мостов через

заливочную колонну с применением раствора из портландцемента в

зависимости от технологии установки приведены в табл.

8.1.

Таблица 8.1

Ориентировочные

значения[тм]и[Др] |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Условия и технологические

мероприятия по установке моста |

[Ар], МПа/м |

[тм], МПа/м |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

С применением скребков иферных

жидкостей С применением моющих буф |

В обсаженной скважине 5,0

2,0 |

1,0

0,5 0,05 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||

|

жидкостей Без скребков и

жидкостей |

1,0 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

544 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Установка мостов производится по

балансовому методу, сущность которого состоит в следующем. Спускают до

забоя заливочные трубы и промывают скважину до выравнивания параметров

бурового раствора, затем затворяют и продавливают в трубы цементный

раствор. Необходимым условием при этом является обязательное соответствие

плотности продавочного раствора плотности бурового раствора, благодаря

чему происходит уравновешивание цементного раствора в трубах и

кольцевом пространстве. После продавки трубы поднимают до

определенной отметки, а избыточный цементный раствор вымывают

обратной промывкой.

Установка моста имеет много

общего с процессом цементирования колонн и обладает особенностями,

которые сводятся к следующему:

1) используется малое количество тампонажных

материалов;

2) нижняя часть заливочных труб ничем не

оборудуется, стоп-кольцо не

устанавливается;

3) не применяются резиновые разделительные

пробки;

4) во многих случаях

производится обратная промывка скважин для "срезки" кровли

моста;

5) мост ничем не ограничен снизу и может

растекаться под действием

разности плотностей цементного и бурового растворов.

Установка моста — простая по

замыслу и способу проведения операция, которая в глубоких скважинах

существенно осложняется под действием таких факторов, как

температура, давление, газо-, водонефтепроявления и др. Немаловажное

значение имеют также длина, диаметр и

конфигурация заливочных труб, реологические свойства цементного и

бурового растворов, чистота ствола скважины и режимы движения нисходящего

и восходящего потоков. На установку моста в необсаженной части скважины

значительное влияние оказывает кавернозность ствола.

Цементные мосты должны быть

достаточно прочными. Практика работ показывает, что если при испытании на

прочность мост не разрушается при создании на него удельной

осевой нагрузки 3,0—6,0 МПа и одновременной промывки, то его

прочностные свойства удовлетворяют условиям как забурива-ния нового

ствола, так и нагружения от веса колонны труб или испытателя

пластов.

При установке мостов для

забуривания нового ствола к ним предъявляется дополнительное требование по

высоте. Это обусловлено тем, что прочность верхней части

(Нг) моста должна

545 |

||

|

|

||

|

|

||

|

обеспечить возможность

забуривания нового ствола с допустимой интенсивностью искривления, а

нижняя часть (Но) — надежную изоляцию старого

ствола.

(8.3)

где Д. - радиус искривления

ствола.

Опыт бурения и эксплуатации

скважин показывает, что оптимальное значение интенсивности

искривления ствола составляет 1—2° на 10 м, что соответствует радиусу

искривления более 500 м. Значение Но определяют из

условий (8.1) и (8.2).

Характерно, что число неудачных

или безрезультатных операций одинаково велико при производстве работ как в

обсаженной, так и в открытой части ствола скважины.

Анализ большого фактического

материала, собранного на промыслах Кубани, Ставрополья, Дагестана, Чечни и

Ингушетии, показал, что при увеличении глубин скважин число

неудачных операций и работ, приведших к осложнению, не уменьшается, в

то время как стоимость работ по ликвидации их последствий резко

возрастает. При этом было установлено, что из всех видов работ, связанных

с цементированием, наибольшее число операций с неудачным исходом

приходится на установки мостов. По данным, опубликованным в США, из 143

операций, связанных с установкой мостов из латексцемента, только 89 (62,3

%) оказались удачными. Второе место по числу операций с неудачным или

безрезультатным исходом занимает цементирование под давлением с целью

проведения исправительных работ.

Установка цементного моста -

трудоемкая и дорогостоящая операция. Так, время установки моста в 146-мм

колонне на глубине 2400 м составляет 38,8 ч. При этом не учтены

работы по разбуриванию верхней части моста и различные осложнения, часто

происходящие в скважинах. Для ускорения и удешевления этих работ

многие исследователи предлагают устанавливать короткие мосты взамен

обычных, в связи с чем были разработаны различные механизмы,

спускаемые в скважину на трубах, кабеле или тросе. Однако по ряду

технических причин они не нашли широкого применения и в настоящее время

используются редко. Большая часть мостов устанавливается обычным

способом при помощи заливочных труб. Поэтому здесь рассматриваются

только примеры стандартной установки цементных мостов.

Анализ имеющихся данных

показывает, что получение надежных мостов в глубоких скважинах

зависит от комплекса од-

546 |

||

|

|

||

|

|

||

|

новременно действующих факторов,

которые могут быть разделены на три группы.

Первая группа — природные

факторы: температура, давление и геологические условия

(кавернозность, трещиноватость, действие агрессивных вод, водо- и

газопроявления и поглощения).

Вторая группа - технологические

факторы: скорость движения потоков цементного и бурового растворов в

трубах и кольцевом пространстве, реологические свойства растворов,

химический и минералогический состав вяжущего материала,

физико-механические свойства цементного раствора и камня, контрак-ционный

эффект тампонажного цемента, сжимаемость бурового раствора, неоднородность

плотностей, коагуляция бурового раствора при смешении его с цементным

(образование высоковязких паст), величина кольцевого зазора и

эксцентричность расположения труб в скважине, время контакта буферной

жидкости и цементного раствора с глинистой коркой.

Третья группа — субъективные

факторы: использование неприемлемых для данных условий тампонажных

материалов; неправильный подбор рецептуры раствора в лаборатории;

недостаточная подготовка ствола скважины и использование

бурового раствора с высокими значениями вязкости, СНС и

водоотдачи; ошибки при определении количества продавочной

жидкости, места расположения заливочного инструмента, дозировки

реагентов для затворения цементного раствора на скважине; применение

недостаточного числа цементировочных агрегатов; применение недостаточного

количества цемента; низкая степень организации процесса установки

моста.

Увеличение температуры и давления

способствует интенсивному ускорению всех химических реакций, вызывая

быстрое загустевание (потерю прокачиваемости) и схватывание

тампонажных растворов, которые после кратковременных остановок

циркуляции иногда невозможно продавить.

До настоящего времени основной

способ установки цементных мостов — закачивание в скважину цементного

раствора в проектный интервал глубин по колонне труб, спущенной до уровня

нижней отметки моста с последующим подъемом этой колонны выше зоны

цементирования. Как правило, работы проводят без разделительных

пробок и средств контроля за их движением. Процесс контролируют по объему

продавочной жидкости, рассчитываемому из условия равенства уровней

цементного раствора в колонне труб и кольцевом пространстве, а объем

цементного раствора принимают равным объему скважины в интервале

установки моста. Эффективность данного спосо-

547 |

||

|

|

||

|

|

||

|

ба низка, что и подтверждается

данными практики: до 50 % мостов оказываются непрочными, негерметичными

или они вообще отсутствуют.

Опыт установки мостов в глубоких

высокотемпературных скважинах показывает, что в районах, которые

отличаются высокими геотермическими условиями, установленные

цементные мосты часто оказывались непрочными и негерметичными. В

некоторых случаях при продавливании цементный раствор преждевременно

схватывался в заливочных трубах. |

||

|

|

||

|

8.2. ОСОБЕННОСТИ ВЫБОРА

РЕЦЕПТУРЫ РАСТВОРОВ ВЯЖУЩИХ ВЕЩЕСТВ ДЛЯ УСТАНОВКИ МОСТОВ

Прежде всего следует отметить,

что вяжущие материалы, применяемые для цементирования обсадных колонн,

пригодны для установки прочных и герметичных мостов. Как было указано

выше, некачественная установка мостов или вообще их отсутствие,

преждевременное схватывание раствора вяжущих веществ и другие факторы в

определенной степени обусловлены неверным подбором рецептуры растворов

вяжущих веществ по срокам загустевания (схватывания) или отклонениями от

подобранной в лаборатории рецептуры, допущенными при

приготовлении раствора вяжущих.

Установлено, что для уменьшения

вероятности возникновения осложнений сроки схватывания, а при высоких

температурах и давлениях сроки загустевания должны превышать

продолжительность работ по установке мостов не менее чем на 25 %.

В ряде случаев при подборе

рецептур растворов вяжущих не учитывают специфики работ по установке

мостов, заключающихся в остановке циркуляции для подъема колонны

заливочных труб и герметизации устья.

В условиях высоких температур и

давления сопротивление сдвигу цементного раствора даже после

кратковременных остановок (10—20 мин) циркуляции может резко

возрасти. Поэтому циркуляцию восстановить не удается и в большинстве

случаев колонна заливочных труб оказывается прихваченной.

Вследствие этого при подборе

рецептуры цементного раствора необходимо исследовать динамику его

загустевания на консистометре (КЦ) по программе, имитирующей процесс

установки моста.

Программа исследований на КЦ

представлена в табл. 8.2.

548 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 8.2

Программа исследований на КЦ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Величины

£от иря — температура и давление при проведении

опыта; р!ЩИ и рст — динамическое и

статическое давление в зоне установки моста. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Время загустевания цементного

раствора T3i ветствовать условию |

должно

соот- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Г8 + 1,5(Г4 |

Гв) + 1,2Г7, |

(8.4) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где Тг,

Т2,Та — затраты времени соответственно на

приготовление, закачивание и продавливание цементного раствора в

скважину; Г4, Ть, Тв —

затраты времени на подъем колонны заливочных труб до места срезки

моста, на герметизацию устья и производство подготовительных работ по

срезке моста; Т1 — затраты времени на срезку

моста.

По аналогичной программе

необходимо исследовать смеси цементного раствора с буровым в соотношении

3:1,1:1 и 1:3 при установке цементных мостов в скважинах с высокими

температурой и давлением.

Успешность установки цементного

моста в значительной степени зависит от точного соблюдения подобранной в

лаборатории рецептуры при приготовлении цементного раствора. Здесь

главные условия - выдерживание подобранного содержания химических

реагентов и жидкости затворения и водоце-ментного отношения.

Для получения возможно более

однородного тампонажного раствора его следует приготовлять с

использованием осредни-тельной емкости. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

8.3. ОЦЕНКА ФАКТОРОВ,

ВЛИЯЮЩИХ НА ИСХОД

РАБОТ

ПО УСТАНОВКЕ ЦЕМЕНТНЫХ

МОСТОВ

Тот или иной исход работ по

установке цементного моста зависит от большого числа факторов, что

обусловливает вероятностную природу конечного

результата.

Ниже проанализированы результаты

диагностического исследования 117 операций по установке цементных

мостов в объединениях "Грознефть" и "Краснодарнефтегаз".

Операции считались успешными при

осуществлении забу-ривания нового ствола и неудачными, если моста не было

или забуривание ствола не удалось вследствие низкой прочности

моста.

Анализ был произведен по 16

факторам, которые были подразделены на неуправляемые в процессе работ

и управляемые.

К неуправляемым факторам

отнесены: глубина нахождения нижней границы моста — Хг;

возраст пород (по стратиграфической колонке) — Ха;

значение зенитного угла ствола в интервале установки моста —

Х4; диаметр долота — Хъ; плотность

бурового раствора - Х7; способ забуривания ствола -

Хи.

К

управляемым факторам отнесены: протяженность (проектная высота) моста —

Х2; диаметр заливочных труб в интервале моста - Х6; тип

вяжущего вещества - Xs; разность плотностей тампонажного и бурового

растворов — Х9; объем там-понажного раствора - Х10; отношение

объема тампонажного раствора к

внутреннему объему колонны заливочных труб — Хп; Х12 =

Ут - Уп-100 % (где Ут - внутренний объем

колонны заливочных труб;

Vn - объем продавочной жидкости); скорость подъема тампонажного раствора по

затрубному пространству — Х18; продолжительность периода

ОЗЦ — Хи; наличие или отсутствие буферной жидкости —

Х16.

Значимость (весомость) фактора

определялась величиной диагностического коэффициента (ДК), а характер

влияния его на исход операции — знаком: положительное значение

соответствует успешному исходу; отрицательное —

неудачному.

В табл. 8.3 приведены значения

факторов и знаки ДК, соответствующие наиболее и наименее

благоприятным условиям установки цементных мостов.

Суммирование диагностических

коэффициентов всех факторов позволяет отнести исход операции по

установке моста к тому или иному классу; к успешности операции — при

q(X) а А; к неуспешности операции — при (X) s В;

неопределенный исход —

550 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 8.3

Значение факторов и знаки ДК |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

при В < q(X) <А,

где q(X) - алгебраическая сумма ДК управляемых и

неуправляемых факторов; А и В — пороги распознавания

конечного исхода работ (соответственно успешного и

неуспешного),

A = 101g—-; B = 101g-a |

||

|

|

||

|

l-P

аир — ошибки первого и второго

рода.

При аир, равных 0,05 (пять ошибок

на 100 операций), А = = 13иВ = -13. Таким образом, если q(X) =

13, то это означает, что с вероятностью 0,95 операция будет выполнена

успешно, а при q(X) = -13 с той же вероятностью операция по

установке моста будет неудачна.

Анализ значимости факторов,

представленных в табл. 8.3, свидетельствует о незначительном воздействии

неблагоприятных факторов на конечный исход операции по установке

мостов при отсутствии осложнений (поглощений, каверн, проявлений). Так, даже при наиболее неблагоприятной

ситуации (сумма неуправляемых факторов 2ДК = -14,84) можно

подбором соответствующих значений управляемых факторов (2ДК = =

29,82) обеспечить благоприятный исход с вероятностью более 0,95, т.е.

q(X) = -14,84 + 29,82 = 14,98. Наиболее весомыми являются следующие

управляемые факторы: Х10, Хп, Х12,

Х1а, Хи и Х16

(вода).

Выбор соответствующих значений

каждого из этих факторов может оказать решающее влияние на успешность

операции по установке цементного моста. |

||

|

|

||

|

8.4. ПОВЫШЕНИЕ НАДЕЖНОСТИ ДОСТАВКИ

ЦЕМЕНТНОГО РАСТВОРА В ИНТЕРВАЛ УСТАНОВКИ МОСТА

Доставка в интервал установки

моста тампонажного раствора необходимого качества и объема — одно из

решающих условий благоприятного исхода работ.

Производственный опыт,

подтвержденный научными исследованиями, свидетельствует о потерях

цементного раствора за счет адгезии (налипания) на стенки труб и смешения

с буровым раствором и, кроме того, об ошибках в определении объема

прокачанной продавочной жидкости.

Для предупреждения продавливания

в интервалах установки цементного моста смеси тампонажного раствора с

продавоч-

551 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ной жидкостью или собственно

продавочной жидкости при определении ее объема Vn

следует исходить из уравнений

Уп = V,(l - AV);

(8.5)

AV = |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где VT —

внутренний объем колонны заливочных труб, м8; AV —

относительное превышение над внутренним объемом заливочной

колонны объема продавочной жидкости; Нм -

протяженность цементного моста, м; ST — площадь

внутреннего сечения колонны в интервале установки цементного моста;

м2; Со — коэффициент, учитывающий неточность

продавливания цементного раствора при контроле по объему продавочной

жидкости; Сх — коэффициент потерь вследствие адгезии цементного

раствора на стенках труб; С8 — коэффициент потерь

цементного раствора при смешении со второй порцией буферной

жидкости.

Значения коэффициентов приведены

в табл. 8.4.

По результатам исследований

установлено, что одно из основных условий доставки в интервал

установки моста необходимого объема тампонажного раствора может быть

записано как

+Co),

(8.7) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где Sc —

площадь поперечного сечения скважины в интервале установки моста,

м2; С2 — коэффициент потери цементного раствора

при смешении с первой порцией буферной жидкости (см. табл.

8.4).

Следует подчеркнуть, что при

использовании воды в качестве буферной жидкости потери цементного

раствора резко сокращаются, также уменьшаются и объемы зон смешения с

буровым раствором и буферной жидкостью. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 8.4

Сводка коэффициентов к расчетам |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

552 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Экспериментальные исследования по

смешению тампонаж -ного раствора с глинистым и буферной жидкостью (водой),

проведенные непосредственно на бурящихся скважинах, показали,

что зоны смешения могут быть очень значительными. При этом общую

протяженность подъема тампонажного раствора Нж и зоны

смешения Нсж в кольцевом пространстве от башмака

заливочной колонны без учета образования застойных зон

(загустевшие массы бурового раствора и скопления шлама)

определяют по уравнению

Я

тт , Vt+Vcm

/о

о\

см=-"м+--------------'

(О-О) |

||

|

|

||

|

где Усм - объем зоны

смешения, м8; SK - площадь кольцевого сечения

скважины, м2; С6 — коэффициент потери,

учитывающий смешение цементного раствора в кольцевом пространстве (от

башмака заливочной колонны) без учета образования застойных зон (см.

табл. 8.4); С2 = 0,02-5-0,04 и С6 = 0,2 - при

контакте тампонажного раствора с буровым, а при контакте

тампонажного раствора с водой С2 = 0,01-5-0,02 и

С6 = 0,03.

Объемы первой и второй порций

буферной жидкости (воды), исходя из условия исключения смешивания (полного

разделения тампонажного и бурового растворов), можно рассчитать по

формулам:

для первой порции

^=С4П +

С5ЯМ5С;

(8.9)

для второй порции У2=С4УП,

(8.10)

где С4 и С5

- коэффициенты потери буферной жидкости в результате ее адгезии

соответственно к стенкам заливочных труб и в кольцевом пространстве (см.

табл. 8.4). |

||

|

|

||

|

8.5. УПРАВЛЕНИЕ ПРОЦЕССОМ СРЕЗКИ

ШТИФТОВ ПРИ ИСПОЛЬЗОВАНИИ РАЗДЕЛИТЕЛЬНЫХ ПРОБОК

Успешность операции по установке

цементного моста возрастает при использовании разделительных пробок.

Однако анализ промысловых материалов свидетельствует о том, что в 35—45 %

случаев момент срезки штифтов подвесной разделительной пробки на

поверхности не фиксируется. В результате выполненных исследований

было установлено, что для фиксирования

553 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

момента срезки штифтов,

рассчитанных на перепад давления 3—4 МПа, необходимо получить

гидравлический удар определенной интенсивности.

Такой гидравлический удар может

быть получен при определенной подаче насоса цементировочного агрегата

(ЦА) в зависимости от диаметров колонны заливочных труб и скважины

(табл. 8.5).

Для получения отчетливого сигнала

(в виде повышения давления) при

срезке штифтов необходимо после закачивания 90 % расчетного объема

продавочнойжидкости снизить подачу ЦА в соответствии с данными табл. 8.5,

а затем (после фиксации момента "стоп") увеличить ее исходя из условий

наиболее полного вытеснения бурового раствора цементным. При этом

скорость потока жидкости в кольцевом пространстве должна быть в

пределах 0,4—0,6 м/с либо превышать 1 м/с. Выбранная скорость потока

должна быть выдержана в течение всего процесса продавливания цементного

раствора.

Рассмотрим процесс разрушения

застойных зон бурового раствора.

При отсутствии достаточно точного

центрирования колонны заливочных труб в кольцевом пространстве скважины

образуются застойные (защемленные) зоны тиксотропной жидкости

(бурового раствора). В результате наличия невытесненного бурового

раствора качество цементного моста резко снижается. Точно центрировать

колонну заливочных труб в скважине весьма сложно.

Решить проблему ликвидации

застойных зон удалось за счет установки на колонне заливочных труб (в

интервале установки цементного моста) эксцентриков. В этом случае при

вращении колонна заливочных труб, меняя положение, способствует движению

потока по всему сечению.

Таблица 8.5

Допустимая производительность насоса при срезке

штифтов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

554 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

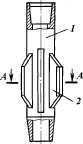

Рис. 8.1. Эксцентрик для

поперечного расхаживания колонны заливочных

труб:

1 - корпус; 2 -

ребра |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

На рис. 8.1 представлена схема

эксцентрика типа ЭБ. В табл. 8.6 приведена техническая

характеристика таких эксцентриков для

скважин диаметрами 214, 243, 269 и 295 мм.

Для осуществления расхаживания и

вращения колонны заливочных труб диаметрами 114-168 мм разработана

цементировочная головка ГЦУ-ЗН-197-300,

позволя |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

А-А |

ющая производить операции по

цементиро- |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

ванию обсадных колонн с двумя

раздели- |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

тельными пробками, а также по

установке цементных мостов. Головка располагалась между ведущей трубой и

вертлюгом.

При

установке цементных мостов с использованием эксцентриков (два-три

экс |

||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

центрика находились на расстоянии

40— 50 м друг против друга) производили осевое расхаживание заливочной

колонны на длину 10—14 м с ее вращением при ходе вниз с частотой

0,3—1,0 с"1.

Промысловое исследование

эксцентриков показало их высокую эффективность.

Таблица 8.6

Техническая характеристика

эксцентриков |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

Примечание. Диаметр корпуса 178м, высота

750мм. |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

555 |

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

8.6. ТЕХНИЧЕСКИЕ ФАКТОРЫ

В работах отечественных и

зарубежных ученых доказано, что при прочих равных условиях полнота

вытеснения бурового раствора цементным зависит в первую очередь от режимов

течения растворов, величины и различия их реологических

параметров. На степень вытеснения и смешения растворов

значительное влияние могут оказывать и другие факторы: каверноз-ность

и загрязненность ствола, величина кольцевого зазора и эксцентричность

положения труб в скважине, наличие или отсутствие разделительной

буферной жидкости, время контакта цементного раствора и буферной жидкости

с трубами и породой и другие факторы.

Вследствие сложности явлений,

происходящих при вытеснении, и невозможности теоретического решения

вопроса ведется большая исследовательская работа. При этом многие

специалисты, не имея приборов для определения реологических свойств

растворов и не зная фактического режима течения, получаемые

результаты ставили в зависимость от скорости движения жидкостей в

скважине или модели.

При изучении выноса разбуренной

породы потоком бурового раствора

обнаружено, что при средней объемной скорости 0,15 м/с поток может

занимать 1/4 даже 1/5 часть всего сечения. При увеличении средней

скорости эта неравномерность сглаживается. В результате было установлено

следующее:

1) с увеличением скорости восходящего потока

улучшается процесс вытеснения

бурового раствора цементным;

2) наличие в кавернозной части загустевших

масс бурового раствора резко

уменьшает полноту вытеснения;

3) во всех случаях на стенках скважин остается

плотная глинистая

прослойка, делающая невозможным непосредственный контакт цементного раствора с

породой.

Т.Е. Еременко, Д.Ю. Мочернюк и

Н.Г. Гелетий считают, что при цементировании скважин достаточно

ограничиться ламинарным (Re = 7OO-5-12OO) потоком, при котором

коэффициент вытеснения составляет 80—90 %, а толщина отстающего

пограничного слоя бурового раствора значительно меньше, чем при

переходном (Re = 1300-5-2300) режиме от ламинарного к турбулентному.

Рекомендуемые ими скорости находятся в пределах 0,75-1,5 м/с.

Практически турбулизация потока

жидкости может быть достигнута при указанных скоростях, если

предварительно растворы подвергнуть специальной обработке.

Отрицательные последствия

неудовлетворительного заме-

556 |

||

|

|

||

|

|

||

|

щения бурового раствора цементным

объясняются еще и тем, что в месте контакта часто образуются очень вязкие,

трудно прокачиваемые пробки, которые являются одной из основных причин

значительного повышения давления, приводящего нередко к остановке

цементирования и другим авариям.

Объемы зон смешения, по

наблюдениям, при цементировании некоторых скважин составляли 33—75 %

объема закачиваемого в скважину тампонажного раствора, что

соответствовало вытеснению из заколонного пространства только 40—60 %

бурового раствора.

Применение буферной жидкости и

увеличение скорости наряду с другими мероприятиями позволяют

предотвратить смешение и обеспечить более полное заполнение

затрубного пространства цементным раствором. |

||

|

|

||

|

8.7. ВЛИЯНИЕ ПОГЛОЩЕНИЯ

РАСТВОРА, ВОДООТДАЧИ И ВОДООТСТОЯ

Наличие в скважине поглощений

вызывает дополнительные трудности при установках мостов.

Седиментационные процессы,

протекающие в цементном растворе до возникновения в нем прочной структуры

во время образования коллоидных растворов, очевидно, не играют

существенной роли, так как к концу периода доставки тампонажного

раствора к месту назначения последний успевает тщательно перемешаться,

прогреться и приобрести соответствующие структурно-механические свойства,

обеспечивающие удержание твердых частиц во взвешенном

состоянии.

Влияние водоотдачи и водоотстоя

при установках мостов, по-видимому, сказывается в значительно меньшей

степени, чем при цементировании колонн, требующем большого расхода

материалов и обеспечения гарантийного подъема тампонажного раствора

на большую высоту. Однако не учитывать эти факторы нельзя.

В обсаженной скважине возможны

следующие варианты, при которых уменьшается первоначальная высота

моста.

1. Цементный раствор закачан в интервал

перфорации. Под действием

перепада давления происходит отфильтровывание части свободной воды в проницаемые

горизонты, против которых

образуется плотная корка из обезвоженного цементного раствора. Сокращение объема воды в растворе

является причиной уменьшения

высоты моста.

2. Цементный раствор закачан

выше интервала перфорации.

557 |

||

|

|

||

|

|

||

|

Поглощений в скважине нет. В этом

случае осаждение границы кровли моста произойдет в результате водоотстоя,

протекающего почти во всех цементных растворах. В качестве

эффективного мероприятия по борьбе с указанными явлениями

рекомендуется снижение водоотдачи и повышение стабильности

используемых тампонажных растворов. В последние годы этому вопросу

было посвящено много работ отечественных и зарубежных исследователей.

В работах отмечалось, что в результате водоотдачи в окружающие породы

цементный раствор обезвоживается, теряет подвижность, быстрее

схватывается, вследствие чего наблюдалось много случаев оставления

большого количества цементного раствора в трубах. Одновременно это

является причиной и общего резкого снижения качества цементирования

скважин из-за необходимости постоянного уменьшения скорости

продавливания растворов в период непрерывного роста давлений. Поэтому

широко применяются цементные растворы с пониженной

водоотдачей.

Для снижения водоотдачи растворов

широко используют бентонитовую глину, КМЦ и гипан. Кроме того, гипан в

комбинации с хромпиком является очень хорошим

замедлителем. |

||

|

|

||

|

8.8. СУБЪЕКТИВНЫЕ ФАКТОРЫ

На качество цементирования

скважин оказывают влияние и субъективные факторы, целиком зависящие от

исполнителей. В тех случаях, когда в процессе работ допускаются грубые

ошибки и просчеты, происходят аварии и осложнения, нередко

заканчивающиеся ликвидацией скважин.

Частыми ошибками являются

неточности, допускаемые при подсчете необходимого количества продавочной

жидкости. Основная причина — незнание фактического коэффициента

сжатия бурового раствора и неумение его определить при необходимости.

Методы разбавления позволяют быстро и достаточно точно определять

коэффициент сжатия продавочного раствора непосредственно перед

цементированием скважины. Влияние указанного фактора особенно заметно

там, где для установки моста затворяется малое количество цементного

раствора, который в лучшем случае только частично поступает в затрубное

пространство, так как количество продавочной жидкости, как

правило, оказывается меньше необходимого. Поэтому значительная часть

тампонажного раствора во время срезки оказывается вымытой на

поверхность, а это приводит к тому, что цементного моста или вовсе не

оказывается, или он имеет малую высоту.

558 |

||

|

|

||

|

|

||

|

В некоторых случаях при

использовании многокомпонентных смесей допускаются ошибки при

определении необходимого количества тампонажных материалов и объема

затворяемого раствора. В этом случае рекомендуется пользоваться методикой

для определения массового содержания компонентов в тампонажных смесях

различного состава и плотности.

Нередко по вине обслуживающего

персонала цементировочных агрегатов допускаются перекачки или

недокачки бурового раствора, приводящие иногда даже к прихвату заливочных

труб.

Случаи неудачных установок мостов

из-за выхода из строя заливочных агрегатов или подъемного бурового

оборудования довольно редки.

Большое значение имеют правильные

подбор и дозировка реагентов-замедлителей. Известно, что рецептура

раствора, подобранная в лаборатории, должна строго выдерживаться при

цементировании скважин, особенно глубоких

высокотемпературных.

При установке мостов допускаются

и другие ошибки: неправильное определение длины заливочного

инструмента, засоренность инструмента цементным раствором, оставшимся

после предыдущего цементирования, и т.д.

Отрицательное влияние этой группы

факторов легко устраняется при правильном и точном ведении работ.

Поэтому изучение накопленного опыта позволит ликвидировать все еще

допускаемые иногда отдельными работниками промахи и

ошибки. |

||

|

|

||

|

8.9. ИССЛЕДОВАНИЕ ПРОЦЕССОВ

СМЕШЕНИЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ И ТАМПОНАЖНЫХ РАСТВОРОВ ПРИ УСТАНОВКЕ

МОСТОВ И ЦЕМЕНТИРОВАНИИ СКВАЖИН |

||

|

|

||

|

Важным фактором, влияющим на

успешность установки мостов и цементирования скважин, является смешение

бурового раствора с тампонажным, в результате чего образуется иная

жидкость с отличными реологическими свойствами. Поскольку в большинстве

случаев буровые и цементные растворы обрабатываются химическими

реагентами, смешение их сопровождается, как правило, образованием

труднопрокачиваемых пробок, являющихся одной из основных причин

значительного повышения давления. Смешение растворов зависит от их

реологических параметров, режима движения, конструкции и

глубины

559 |

||

|

|

||

|

|

||

|

скважины, конфигурации ствола,

разницы плотностей и т.д. По данным анализа термограмм, цементограмм и

результатов гамма-каротажа цементный и буровой растворы могут

смешиваться на очень больших участках.

С целью определения влияния

смешения растворов при установке мостов были проведены лабораторные и

промысловые исследования. На первом этапе изучалось изменение

растекае-мости смеси в зависимости от объемного соотношения в ней

бурового, шлакового и цементного растворов. Были использованы:

макеевский шлак заводского помола, цемент тампонажный для "горячих"

скважин и буровой раствор, обработанный УЩР и характеризовавшийся

следующими параметрами: плотность — 1,30 г/см8, вязкость по

СПВ-5 - 93 с, СНС1/10 = 2,7/6,9 Па, рН = 9,0. Значения

водошлакового и водоцементного отношения растворов составляли

0,5.

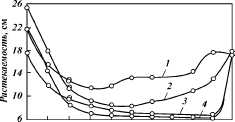

Исследования показали, что

образование зон смешения при закачке в скважину цементного раствора более

опасно, чем при закачке шлакового раствора. Подтверждением этого является

изменение подвижности смесей (рис. 8.2), из которого следует, что

растекаемость бурового раствора после введения в него 5-10 % цементного

раствора уменьшается с 18 до 8-6 см. В дальнейшем заметное увеличение

подвижности смеси наблюдается лишь после доведения количества

цементного раствора в нем до 80 %.

Для шлаковых растворов характерна

другая закономер- |

||

|

|

||

|

||

|

|

||

|

0

20 40 60 80 100

Содержание глинистого раствора е смеси, %

Рис. 8.2. Изменение

растекаемости смесей тампонажного и бурового раствора различных

составов:

1 - шлаковый

и буровой растворы; 2 - то же, 0,4 % ССБ; 0,2 % хромпика и буровой

раствор; 3 — портландцементный и буровой растворы; 4 — то же, 0,3 %

ССБ, 0,1 % хромпика и буровой раствор

560 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ность: они сильно сгущаются при

попадании в них небольших количеств бурового раствора, но во всех случаях

темп и абсолютная величина их загустевания значительно меньше, чем у

смесей с цементным раствором.

На подвижность смесей заметное

влияние оказывают замедлители сроков схватывания. Использование

тампонажных растворов, особенно шлаковых, содержащих ССБ и хромпик,

повышает интенсивность загустевания смесей, что происходит за счет

дополнительных реакций между замедлителями и реагентами,

содержащимися в цементном и буровом растворах.

С целью изучения влияния смешения

цементного и бурового растворов были проведены опыты на капиллярном

вискозиметре, результаты которых приведены в табл. 8.7.

Путем исследований с

использованием тампонажного цемента и бурового раствора,

обработанного УЩР, было установлено, что буровой раствор с примесью

небольших количеств цементного раствора подвергается наиболее

интенсивному загустева-нию. Например, при добавках к исходному буровому

раствору, имевших структурную вязкость 35,6 мПа-с, 10 % цементного

раствора, произошло увеличение вязкости до 156,6 мПа-с, а смесь,

содержавшая 80 % бурового и 20 % цементного растворов, настолько загустела, что перепад

давления, равный 66,6 кПа, был недостаточен для продавливания смеси

через капилляр.

В данном случае проявляется

несовместимость смешения бурового и цементного растворов, из которых

последний, если он не отделен разделительной жидкостью, вызывает

коагуляцию бурового раствора с образованием пастообразной

пробки.

Таблица 8.7

Структурная вязкость смесей |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

561 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Исследования, проведенные в

промышленных условиях Кубани и Ставрополья, показали, что длина такой

пробки в за-трубном пространстве при определенных условиях может

оказаться достаточной для возникновения различного рода

осложнений. Применение буферной жидкости позволяет резко уменьшить

число осложнений, повысить качество установки мостов и цементирования

скважин. |

||

|

|

||

|

8.10. ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К МАТЕРИАЛАМ И ПРОЦЕССАМ ПРИ УСТАНОВКЕ МОСТОВ

Требования к физико-механическим

свойствам тампонажно-го камня определяют в соответствии с назначением

устанавливаемых мостов, которые в одних случаях должны быть

непроницаемы (при опробовании), в других - обладать жесткостью (при

забуривании нового ствола), в некоторых случаях — иметь повышенное

сопротивление сдвигу (при распакеровке пакеров, имеющихся на испытателе

пластов), а в некоторых — отвечать комплексу требований.

Прочность и проницаемость

мостов. Цементные мосты, устанавливаемые в скважинах, часто

испытывают воздействие больших депрессий. Если при этом высота моста не

более нескольких метров, а собственно цементный камень недостаточно

прочный и высокопроницаемый, что обусловлено неправильным выбором

материалов (применительно к конкретным температурным условиям) или

смешением тампонажного раствора с буровым, то такой мост оказывается

негерметичным и может быть разрушен.

Прочность и несущая

способность мостов. Мосты, устанавливаемые в необсаженной части

скважин, часто не пригодны для забуривания нового ствола, так как

сопротивляемость цементного камня разрушению оказывается ниже

сопротивляемости окружающих горных пород. Это же вытекает из общего

закона искривления ствола скважины при бурении.

B.C. Федоровым установлено, что

изменение зенитного угла оси скважины выражается в виде

разности

Да =

Дак-Дав,

(8.11)

где Аак и

Аав — соответственно искривление и выпрямление ствола

скважины.

562 |

||

|

|

||

|

|

||

|

Выражение (8.11) может быть переписано как

Aa = A^-^cosasmp - В-----------,

(8.12)

EI

va

гдеАиВ- коэффициенты

пропорциональности; Рд - осевая нагрузка на долото;

£>д - диаметр долота; a - твердость горной породы; v

— механическая скорость проходки; р — угол падения пластов; е —

число лопастей или шарошек долота; h — высота боковой

кромки долота; п — частота вращения долота; EI —

жесткость направляющего участка бурильной колонны; Q — вес

направляющего участка колонны.

Из формул (8.11) и (8.12) видно,

что интенсивность падения, кривизны Аав обратно пропорциональна

твердости породы. Следовательно, в общем случае темп изменения зенитного

угла при забуривании второго ствола будет тем выше, чем больше прочность

цементного камня.

Действительная прочность камня,

образуемого в скважинах при использовании современных тампонажных

материалов, через 2 сут при изгибе не превышает 24,0-30,0 МПа, тогда как

предел прочности на одноосное сжатие у песчаников, взятых с глубины 3000

м, составляет 34,0-57,0 МПа, а у известняков -125,0—138,0 МПа. В связи с

этим выдвигаются задачи изыскания новых тампонажных материалов,

гарантирующих получение высокопрочного камня, и совершенствования

технологических приемов забуривания второго ствола.

Когда цементный мост как

инженерное сооружение испытывает действие очень больших вертикальных

нагрузок, он должен обладать высокой несущей способностью, которая

зависит от прочности цементного камня и характера его контакта с

горными породами или с трубами. Наибольшее сопротивление цементного моста

сдвигу возможно в тех случаях, когда между соприкасающимися материалами

возникает физико-химическое сцепление, обусловленное созданием

промежуточного кристаллического слоя.

Поскольку даже при турбулентном

потоке между цементным камнем и горной породой или трубой всегда

остается слой невытесненного глинистого раствора толщиной 0,3—2,00 мм,

физико-химическое сцепление между ними отсутствует, а несущая

способность моста обусловливается силами трения. Наличие слоя

глинистого раствора наиболее сильно сказывается при установке мостов в

обсадной колонне и последующем опробовании их испытателем пластов. В

этом случае, как показывают промысловые наблюдения, ввиду больших

ударных гидрав-

563 |

||

|

|

||

|

|

||

|

лических нагрузок при

распакеровке мост не обладает несущей способностью даже при наличии в

скважине цементного стакана высотой 100-150 м.

Экспериментальные исследования

позволили уяснить некоторые моменты, влияющие на качество установки

мостов в скважинах. При установлении несущей способности моста

распределение напряжений по длине моста было принято

прямолинейным, поэтому силу сопротивления моста сдвигу т

находили из выражения

x = Q/(ndl),

(8.13)

где Q — нагрузка; dul —

соответственно диаметр и высота моста.

Водо- и газопроницаемость

определяли при отсутствии противодавления на выходе образца; на входе

его в зависимости от степени проницаемости моста создавалось давление в

пределах 0,1—1,5 МПа. После определения водопроницаемости цементный

мост "продували" воздухом в течение 1—2 ч при давлении 0,5-1,5 МПа и

находили газопроницаемость.

Исследование цементных и

цементно-песчаных мостов показывают следующее.

1. Проницаемость цементно-песчаных мостов,

твердевших в водной или

воздушной среде при температуре 75 и 100 °С, низка и не превышает

0,13-Ю"15 м2. С ростом температуры

проницаемость мостов

резко увеличивается, достигая при 140 °С через

2сут18,9-10"15м2.

Проницаемость цементных мостов с

ростом температуры уменьшается и при 140 °С равна нулю. Во всех случаях

проницаемость мостов незначительно отличается от проницаемости

образцов-балочек, определенной на аппарате ГК-5.

2. При наличии на стенках труб слоя глинистого

раствора и твердения образцов в

воздушной среде проницаемость мостов резко возрастала. Так, когда образец

твердел в воздушной среде лишь

первые 6 ч, проницаемость увеличилась от нуля до 61,5-Ю"15 м2. В тех

случаях, когда мост полностью формировался в воздушной среде и вода, отсасываемая из

глинистого раствора, ничем не восполнялась, наблюдалось интенсивное

увеличением

проницаемости. При повышении температуры в связи с ускорением процессов гидратации эффект

контракции цемента

проявлялся более интенсивно, а последствия ее были тем сильнее, чем толще глинистый

слой.

3. Исследования несущей способности мостов,

сформированных при

температуре 75, 100 и 140 °С при отсутствии глинистого слоя, показали, что характер изменения

сил сцепления тс и сил трения тт подчиняется тем же

закономерностям, что и в

564 |

||

|

|

||

|

|

||

|

опытах при температуре 22 °С.

Значения сил определяются физико-механическими свойствами цементного

камня, шероховатостью, разностенностью и овальностью труб, что хорошо

подтверждается результатами опытов.

Анализ полученных данных

позволяет установить общую закономерность существования симбатной связи

между прочностью цементного камня и несущей способностью мостов.

Характерно при этом, что во всех случаях с уменьшением прочности

цементного камня снижается несущая способность мостов. Несущая способность

цементно-песчаных мостов возрастает во всем диапазоне увеличения

температур. При этом прочность цементно-песчаного камня и его сцепления с

металлом при температуре 140 °С очень велика.

4. Если поверхность труб была

покрыта слоем глинистого раствора, то силы сцепления падали до нуля, а

сопротивление моста сдвигу целиком определялось силами трения. Несущая

способность моста резко уменьшается с увеличением толщины глинистого слоя.

Во всех случаях при наличии слоя толщиной 0,5-1,0 мм величина

тт не превышала 0,12-0,15 МПа, увеличение толщины

пристеночного слоя до 0,5—2,0 мм приводит к уменьшению тт до

0,04—0,07 МПа. Эти же мосты при отсутствии слоя глинистого раствора на

поверхности труб имели несущую способность в пределах 2,24-3,17

МПа.

Ввиду того, что при установке

мостов в скважинах высота подъема цементного раствора значительна,

глинистый слой обезвоживается во всех случаях. Данное обстоятельство менее

опасно в случае изоляции водоносных горизонтов, но может привести к очень

серьезным последствиям при изоляции газоносных пластов.

С повышением температуры эффект

контракции проявляется более интенсивно, так как ускоряются процессы

гидролиза и гидратации цемента. За меньший промежуток времени

развивается больший вакуум и происходит более интенсивный отсос влаги

в цементный раствор (камень).

При установке мостов в

необсаженных скважинах, естественно, обезвоживаются остатки не только

глинистого раствора, но и глинистой корки. Чем больше объем цементного

раствора (диаметр скважин), тем большее количество воды отсасывается из

глинистых растворов, корки. Герметичность мостов резко снижается, и при

изоляции газоносного объекта с высоким пластовым давлением они не

выполняют своего назначения.

Поскольку уже на глубине

2000-3000 м температура пластов достигает 70—120 °С, был изучен

эффект обезвоживания глинистого раствора, находящегося на твердеющем

цементном

565 |

||

|

|

||

|

|

|||

|

растворе. Через сутки твердения

при температуре 75 °С (в автоклаве) буровой раствор в герметически

запаянной колбе превратился в потрескавшуюся массу, очень пористую,

высокопроницаемую, способную практически при малом перепаде давления

пропускать флюиды.

Для уменьшения эффекта контракции

при установке мостов необходимо применять различные наполнители, снижающие

общее содержание цемента в одном и том же объеме раствора, а также

использовать материалы, эффект контракции которых снижен: шлаки,

белитокремнеземистый цемент и т.д.

Проведенные исследования

показали, что несущая способность моста зависит от различных

факторов:

1) условий формирования цементного камня,

определяющих его прочность и

проницаемость;

2) степени шероховатости внутренней

поверхности труб;

3) овальности и прямолинейности

труб;

4) чистоты поверхности, наличия или отсутствия

на ней слоя глинистого раствора;

5) состава и качества применяемых

материалов.

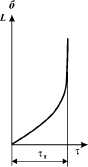

Проведенные исследования также

показали, что при выдавливании цементного моста нагрузка вначале

достигает максимума (рис. 8.3), затем падает и стабилизируется на

некоторой |

|||

|

|

|||

|

|

|

||

|

ft |

|||

|

|

|||

|

Рис. 8.3. Изменение силы

сопротивления сдвигу моста:

а — поверхность трубы

чистая; б — поверхность трубы покрыта тонким слоем бурового

раствора, труба имеет повышенную шероховатость и

овальность |

|||

|

|

|||

|

566 |

|||

|

|

|||

|

|

||

|

величине. Это позволяет вычислить

силу сцепления металла с цементным камнем:

тс = т-тт,

(8.14)

где т - общее сопротивление

моста сдвигу, определяемое по формуле (8.13).

Выражение (8.14) можно

переписать также в виде

тс= —

-^-,

(8.15)

ndl ndl

где Q — стабилизированная

(установившаяся) нагрузка при выдавливании моста.

Величина сил тт трения

неискривленных труб определяется прочностью цементного камня, а также

шероховатостью, раз-ностенностью и овальностью труб. Из этих факторов

применительно к установке мостов первостепенное значение имеют

прочность камня и овальность труб, изменяющаяся по их длине и

способствующая увеличению несущей способности моста.

Для оценки влияния муфт обсадных

труб на несущую способность моста предположили, что при малой высоте

моста муфта способствует значительному увеличению его сопротивления

сдвигу. Считая, что сила сцепления цементного камня с металлом составляет

0,51 МПа, силу сопротивления сдвигу можно определить из

выражения

Qc'= (L - l)ndxc,

(8.16)

где L - общая высота

моста, L = 24,2 см; I - расстояние между торцами труб в

муфте, I = 3 см; Qc' = (24,2 - 3) • 3,14 • 6,2 х хО,51 =

21кН.

Шлаковые цементы — незаменимый

материал при установке мостов в высокотемпературных скважинах, где

применение даже цементно-песчаных смесей практически исключено из-за

невозможности подбора рецептуры растворов по срокам

схватывания.

На основании имеющихся данных

представляется возможность сформулировать применительно к установке

цементных мостов в глубоких скважинах следующие рекомендации.

1. Качество мостов, устанавливаемых в скважинах,

зависит от многих одновременно

действующих природных, технических и субъективных факторов. Знание и

правильный учет этих факторов

— основа получения герметичных и прочных цементных мостов в глубоких высокотемпературных

скважинах.

2. Высокие температуры и давления — одна из

причин резкого ухудшения

реологических свойств тампонажных портланд-

567 |

||

|

|

||

|

|

||

|

цементных растворов задолго до

наступления начала их схватывания. В связи с этим необходимо

определять реологические свойства растворов и их загустеваемость с помощью

капиллярного вискозиметра или консистометра.

3. Реологические свойства растворов улучшают с

помощью добавок ССБ, благодаря

которым структурная вязкость и предельное динамическое напряжение сдвига

растворов снижаются в 3

раза и более. Наиболее эффективно ССБ разжижает растворы в начальный период их затворения и при

низких температурах. При

высоких температурах действие ССБ непродолжительно. В подобных случаях ее нужно

использовать совместно с другими реагентами.

4. При высоких температурах

для обработки тампонажных растворов рекомендуется применять новые

комбинированные замедлители,

состоящие из смеси ССБ и хромпика, КМЦ и хромпика, гипана и

хромпика. Их широко используют при цементировании глубоких скважин.

Реагенты экономичны, так как при малых добавках эффективно замедляют

схватывание и улучшают структурно-механические свойства тампонажных

растворов.

5. Применение хлористого натрия позволяет

получать стабильные по

свойствам цементные и цементно-песчаные растворы, что очень важно для предотвращения

роста давления в период

установки мостов и цементировании скважин.

6. Оптимальные добавки соли, при которых

наблюдается значительное улучшение реологических свойств растворов и

физико-механических свойств

камня, составляют 5,0—7,5 % от массы цемента.

7. Область применения солесодержащих

растворов на основе портландцемента можно расширить путем

обработки их комбинированными замедлителями схватывания. При

высоких температурах

можно также использовать солесодержащие растворы на основе шлака.

8. Большую опасность при установке мостов

представляет смешение

глинистого раствора с тампонажным, которое приводит к образованию высоковязких нетекучих

смесей, резкому повышению

давления и оставлению цементного раствора в трубах ввиду невозможности восстановления

обратной циркуляции для

"срезки" кровли установленного моста.

9. Введение 5—10 % цементного раствора в

глинистый приводит к сильной коагуляции последнего с образованием

непро-качиваемой пробки,

поэтому практически цементирование скважин должно осуществляться без

соприкосновения указанных

жидкостей между собой.

568 |

||

|

|

||

|

|

||

|

10. Цементный раствор, как

без добавок, так и с добавками замедлителей приводит к коагуляции глинистый

раствор в большей степени, чем шлаковый.

11. При отсутствии

разделительной буферной жидкости между цементным и глинистым растворами в

кольцевом пространстве и трубах образуются зоны смешения

протяженностью 200-400 м и более.

12. На интенсивность

образования зоны смешения большое влияние оказывает состояние внутренней

поверхности труб. Объем зоны смешения значительно возрастает, если в

качестве заливочного инструмента используют бурильные трубы. При этом

потери тампонажного раствора из-за смешения на 1000 м пути при

использовании 114—141 мм труб достигают 0,6— 0,8 м8, а в

некоторых случаях и более.

13. Для предотвращения

смешения тампонажного и глинистого растворов необходимо применять

разделительные жидкости, которые при этом не должны загущать

соприкасающиеся с ними растворы.

14. Применение в качестве

разделительной жидкости воды позволяет уменьшить потери цементного

раствора на 1000 м пути до 0,15—0,25 м8. При использовании

насосно-компресор-ных труб потери не превышают 0,10—0,15

м8.

15. Высота столба буферных

жидкостей в кольцевом пространстве и трубах должна составлять не

менее 150 м. При установке моста в кавернозной части ствола объем

первой порции буферной жидкости должен быть увеличен до предела,

допускаемого геолого-техническими условиями в данной

скважине.

16. Для сокращения потерь

тампонажного раствора в трубах целесообразно между первой порцией буферной

жидкости и тампонажным раствором устанавливать самоуплотняющуюся

разделительную резиновую пробку.

17. При установке мостов

следует добиваться турбулизации потока цементного раствора в период его

движения в кольцевом пространстве, так как при этом вытесняется до 95 %

глинистого раствора. Для выполнения указанного условия необходимо

строго соблюдать режим продавливания, чтобы незадолго до начала

поступления тампонажного раствора в затрубное пространство

одновременно работали с максимальной производительностью все

установленные цементировочные агрегаты.

18. Необходимую скорость

подъема растворов нужно определять в соответствии с реологическими

свойствами предназначенных для использования тампонажных растворов.

Для снижения требуемых скоростей движения до 1—2 м/с тампонаж -ные

растворы во всех случаях необходимо обрабатывать реаген-

569 |

||

|

|

||

|

|

||

|

тами-понизителями вязкости (типа

ССБ и др.), оптимальные добавки которых подбирают в

лаборатории.

19. Степень вытеснения

глинистого раствора из кольцевого пространства значительно увеличивается,

если одновременно применять буферную жидкость и расхаживать заливочные

трубы. Характерно, что в тех скважинах, которые цементировали

растворами, не обработанными понизителями вязкости, и в которых

скорость подъема составляла менее 1 м/с, коэффициент вытеснения не

превышал 60 %. Использование в качестве буферной жидкости только воды

повышает в этих условиях степень вытеснения до 75 %, а при сочетании

этого с расхажива-нием колонны, коэффициент вытеснения возрастает до 90 %

и более.

20. Для установки мостов при

температуре до 100 °С рекомендуется использовать портландцементные

растворы. Увеличение температуры до 140 °С резко ухудшает

физико-механические свойства камня и снижает несущую способность

моста.

21. При температуре 100—140

°С и более необходимо применять (если возможно подобрать рецептуру по

срокам схватывания) цементно-песчаные растворы с соотношением

цементирующего материала и наполнителя 4:1, 3:1 и 2:1. Камни из

этих растворов имеют проницаемость, близкую к нулю, и очень высокую силу

сцепления с металлом. Мосты из этих смесей особенно целесообразно

устанавливать при забурива-нии второго ствола или опробовании с помощью

испытателя пластов.

22. При температуре 130 °С и

более высокое качество мостов достигается при использовании шлакопесчаных

растворов (соотношение 3:1, 2:1 и 3:2), из которых получается камень с

низкой проницаемостью и достаточно высокой прочностью.

23. Сроки ОЗЦ при установке

мостов определяют в соответствии с конкретными температурными

условиями в скважине, физико-механическими свойствами получаемого камня и

назначением моста. Продолжительность периода ОЗЦ при установке

мостов находится в пределах 24—72 ч. Если мост предназначен для

забуривания нового ствола или применения испытателя пластов,

принимается максимальный срок ОЗЦ.

24. При наличии на стенках

труб слоя глинистого раствора сцепление цементного камня с металлом равно

нулю, а несущая способность моста определяется главным образом

прямолинейностью и овальностью труб. Увеличение толщины глинистого

слоя резко снижает сопротивление моста сдвигу. Для получения прочных

мостов рекомендуется проводить технологические

570 |

||

|

|

||

|

|

||

|

мероприятия с целью удаления

глинистого раствора с поверхности труб в процессе установки

моста.

25. Слой глинистого

раствора на стенках труб увеличивает проницаемость моста за счет

обезвоживания этого слоя под действием контракции цементного камня.

Для снижения эффекта контракции рекомендуется применять различные

наполнители, уменьшающие общее

содержание цемента в растворе, а также использовать материалы,

эффект контракции которых понижен (шлаки, белитокремнеземистый цемент и

т.д.).

26. Муфтовые соединения

способствуют увеличению несущей способности моста.

27. Эксцентричное положение

заливочного инструмента в скважине уменьшает степень вытеснения глинистого

раствора цементным раствором и несущую способность моста. Влияние этого

фактора особенно заметно, если используют растворы с неудовлетворительными

реологическими свойствами и малой разностью плотностей. В связи с этим

перед установкой мостов необходимо добиваться максимального улучшения

структурно-механических свойств буровых растворов.

28. Цементные мосты,

устанавливаемые в кавернозной части ствола, как правило, бывают плохого

качества. Это отчетливо обнаруживается при забуривании вторых стволов,

когда из-за недостаточной прочности и немонолитности камня мосты легко

разрушаются.

29. Созданию надежных

мостов в кавернозной части ствола способствует проведение комплекса

технологических мероприятий,

связанных с кавернометрированием скважины, проработкой ее

ствола в интервале установки моста со скоростью не более 30 м/ч при

одновременном гидромониторном размыве загустевших масс глинистого

раствора в кавернах, закачкой значительных объемов буферной жидкости

— воды, использованием завышенных количеств тампонажных материалов, в

1,5—2,0 раза превышающих расчетные, и др.

30. Проверка качества

мостов давлением жидкости малоэффективна. Для определения

герметичности и несущей способности мостов следует либо применять

испытатели пластов, либо снижать уровень жидкости в скважине путем

аэрации. |

||

|

|

||

|

8.11. ПЛАНИРОВАНИЕ РАБОТ ПО

УСТАНОВКЕ ЦЕМЕНТНЫХ МОСТОВ

При планировании работ по

установке цементных мостов предусматривается ряд этапов.

571 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1. Определение условий эксплуатации моста,

действующих на него нагрузок и

геолого-технических условий его установки, а также статической и динамической

температур в скважине, диаметра каверн, вязкости и статического

напряжения бурового

раствора, гидравлических сопротивлений, наличия поглощений или проявлений.

2. Расчет высоты моста в соответствии с

действующими на него

нагрузками, ограничениями по высоте и технологическими особенностями его установки. Расчет

производится по формулам

(8.1) — (8.3) в соответствии с данными табл. 8.8.

3. Определение объемов цементного раствора,

продавочной жидкости, первой и

второй порций буферной жидкости — воды (вторая порция входит в общий объем

продавочной жидкости) и высоты подъема цементного раствора (с учетом зоны

смешения) в кольцевом

пространстве соответственно по формулам (8.7), (8.5), (8.9), (8.10) и (8.8). При

использовании верхней разделительной пробки коэффициенты С, и

С3 в указанных формулах принимаются равными

нулю.

4. Расчет параметров режима

продавливания цементного |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 8.8

Мероприятия по предупреждению

осложнений |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|