Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\

Освоение скважин

|

|

|||

|

о |

ПРОЕКТИРОВАНИЕ КОНСТРУКЦИЙ

ЗАБОЕВ

СКВАЖИН

И ТЕХНОЛОГИИ ИХ

ОБРАЗОВАНИЯ |

||

|

|

|||

|

1.1. ПРИНЦИПЫ ПРОЕКТИРОВАНИЯ |

|||

|

|

|||

|

Под

конструкцией забоя подразумевают соотношение элементов системы скважина - крепь в интервале

продуктивного объекта, которые обеспечивают устойчивость ствола, разобщение

напорных пластов, проведение технико-технологических воздействий на пласт,

ремонтно-изоляционные работы, а также продолжительную эксплуатацию

скважин с оптимальным дебитом.

По геологическим условиям

размещения нефтяных залежей, типу коллектора и свойствам пород

продуктивного горизонта выделяют следующие четыре основных вида объектов

эксплуатации.

1. Коллектор однородный, прочный, гранулярного

или трещинного типа. Близко расположенных водонапорных и газоносных

горизонтов нет. Подошвенные воды

отсутствуют.

2. Коллектор однородный, прочный, гранулярного

или трещинного типа. В

кровле пласта - газовая шапка или близко расположенные напорные

объекты.

3. Коллектор однородный и неоднородный по

литологическому составу пород,

по фильтрационной характеристике относится к коллекторам

пористого или трещинного

типа, характеризуется чередованием устойчивых и неустойчивых пород, водо- и газовмещающих

пропластков с разными пластовыми давлениями.

4. Коллектор

слабосцементированный, гранулярный, большой пористости и

проницаемости, с нормальным или низким пластовым давлением. При его

эксплуатации имеет место разрушение пласта и вынос песка из

скважины.

С момента начала бурения

продуктивного пласта начинаются заключительные операции по

строительству скважин, которые называются заканчи-ванием скважины. Это

наиболее ответственный этап ее строительства, так как качество

заканчивания полностью определяет качество конечного продукта дорогой

скважины, хотя затраты на окончание глубокой скважины в проекте на

строительство занимают незначительную часть общей стоимости. Одна из

слагаемых качественного заканчивания скважин - правильный выбор

конструкции забоя скважины, которая определяется исходя из

характеристик основных видов объектов эксплуатации. Для первого типа

коллектора характерны конструкции открытого типа, для второго —

конструкции смешанного типа, для третьего - конструкции закрытого забоя,

для четвертого - конструкции забоев для предупреждения выноса

песка. |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

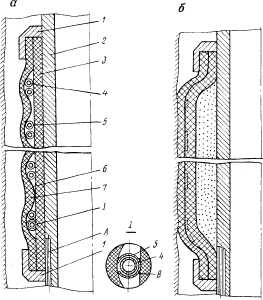

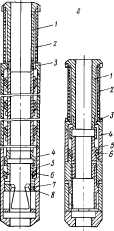

Рис. 1.1. Основные типы забоев

скважин:

/ - обсадная колонна; 2 -

цементное кольцо; 3 - зона перфорации; 4 - продуктивный

пласт; 5 - заколонный пакер; 6 - фильтр в колонне; 7 - подвеска

фильтра; 8 - водоносный пласт; 9 - фильтр-хвостовик; 10 -

гравийный фильтр; // - зона проникновения; 12 - фильтр из

тампонажного материала |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

На рис. 1.1 изображены основные

типы конструкций забоев скважин.

Конструкции открытого забоя (рис.

1.1, б - г) предназначены для за-канчивания скважин в условиях,

когда применение тампонажного материала недопустимо из-за ухудшения

коллекторских свойств пласта. Продуктивный объект остается открытым или

перекрывается незацементированным фильтром.

Конструкция закрытого забоя (рис.

1.1, а) необходима для изоляции продуктивных горизонтов друг от

друга с целью обеспечения их разработки по системе снизу вверх или для

совместно-раздельной эксплуатации. Продуктивный объект перекрывается

сплошной или потайной колонной с обязательным его

цементированием.

Конструкции забоя смешанного типа

(рис. 1.1, д, е) сочетают элементы конструкций открытого и

закрытого забоев. Такие конструкции рациональны в однородной залежи для

изоляции близко расположенных от кровли объектов напорных горизонтов.

С этой целью в верхнюю часть продуктивного объекта спускают и цементируют

эксплуатационную колонну. Нижняя часть пласта остается открытой или

перекрывается незацементированным фильтром.

Конструкция забоев для

предупреждения выноса песка предусматривает создание в призабойной зоне

искусственных барьеров, которые снижают поступление песка в скважину. С

этой целью использут механические фильтры (рис. 1.1, ж) или фильтры из

проницаемых материалов (рис. 1.1, Á).

Однородным коллектором считают

пласт, являющийся литологически однотипным по всей толщине, имеющий

приблизительно одинаковые фильтрационные свойства и пластовые

давления в пропластках, насыщенных только нефтью или газом, или водой.

Границы изменения проницаемости пород в пропластках не должны выходить за

пределы одного из шести класÒÓ‚: 1) k > 1 ÏÍÏ2;

2) k = 0,5÷1 ÏÍÏ2; 3) k = 0,1÷0,5

ÏÍÏ2; 4) k = = 0,05÷0,1 ÏÍÏ2; 5) k =

0,01÷0,05 ÏÍÏ2; 6) k = 0,001÷0,01

ÏÍÏ2.

Пласт считается неоднородным,

если он расчленен пропластками рав- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

ных типов пород с проницаемостью,

значения которой выходят за рамки, указанные выше, имеет подошвенную воду,

газовую шапку или чередование нефтегазоводонасыщенных пропластков с разным

пластовым давлением.

К плотным коллекторам относят

породы, которые при проектных депрессиях в процессе освоения и

эксплуатации скважины сохраняют устойчивость и не разрушаются под

воздействием фильтрационных и геостатических нагрузок.

К слабосцементированным

коллекторам относят неустойчивые породы, продукты разрушения которых при

эксплуатации скважин выносятся на поверхность вместе с

флюидом.

Высокими, нормальными и низкими

пластовыми давлениями считаются давления, имеющие градиенты

соответственно

grad

pÔÎ> 0,1 åè‡/10Ï; grad

pÔÎ = 0,1 åè‡/10Ï; grad pÔÎ < 0,1 åè‡/10

Ï.

(1.1)

Аномально низким пластовым

давлением считают давление, при котором grad p^ <; 0,08 åè‡/10

Ï;

(1.2)

аномально высоким - давление,

при котором grad pÔÎ г

0,11 åè‡/10 Ï.

(1.3)

Высокопроницаемым коллектором

считают пласт, пористая (ku) или трещинная

(kT) проницаемость которого имеет значение

соответственно больше 0,1 мкм2 и 0,01 мкм2. При

значениях kn и kT меньше указанных

величин коллектор считается малопроницаемым.

Близко расположенными по

отношению к продуктивному объекту считаются пласты, находящиеся на

расстоянии менее 5 мм.

По фракционному составу различают

песчаники мелкозернистые с размером частиц песка в пределах 0,10-0,25

мм, среднезернистые (0,25-0,50 мм) и крупнозернистые (0,5-1

мм).

Основными факторами,

определяющими выбор конструкции забоя, являются способ эксплуатации

объекта, тип коллектора, механические свойства пород продуктивного

пласта и условия его залегания.

В зависимости от способа

эксплуатации продуктивные объекты делят на эксплуатирующиеся раздельно,

совместно и совместно-раздельно.

При раздельной эксплуатации

объектов возможно применение всех опробованных в наше время

конструкций забоя.

При совместной или

совместно-раздельной эксплуатации необходимо изолировать продуктивные

горизонты друг от друга, поэтому они должны быть перекрыты сплошной или

потайной колонной с обязательным их цементированием .

Условия применения конструкций с

открытым забоем: коллектор однородный гранулярного или трещинного

типа в состоянии, не допускающем применения тампонажного материала; в

разрезе коллектора отсутствуют близко расположенные водяные или газоносные

пласты, в его подошве нет воды; коллектор состоит, как правило, из прочных

пород; используется раздельный способ эксплуатации

объекта.

Конструкция с закрытым забоем

используется в следующих случаях: в неоднородном коллекторе пористого или

трещинного типа, в котором чередуются устойчивые или неустойчивые

породы, водо- и газовмещающие про- |

||

|

|

||

|

|

||||

|

пластки с разными пластовыми

типами; при необходимости крепления неоднородных коллекторов с целью

изоляции близко расположенных газоводо-нефтевмещающих пластов; в

коллекторе, характеризующемся высокими значениями пористой

(kn) или трещинной (kT) проницаемости

пород; когда необходимо обеспечить совместную, раздельную или

совместно-раздельную эксплуатацию объектов.

Конструкции забоев смешанного

вида используются в следующих случаях: в однородном коллекторе

пористого или трещинного типа при наличии близко расположенных напорных

горизонтов или газовой шапки у кровли пласта, а также при низких значениях

пористой или трещинной проницаемости пород; в коллекторе,

составленном прочными породами, сохраняющими устойчивость при

образовании депрессии на пласт при эксплуатации скважины; при раздельном

способе эксплуатации продуктивного объекта.

Применяются конструкции забоев

для предупреждения выноса песка: в слабосцементированном коллекторе,

составленном мелко-, средне- и крупнозернистыми песчаниками, для

которых характерно разрушение призабойной зоны пласта, с выносом песка при

эксплуатации скважины; при раздельном способе эксплуатации продуктивного

объекта.

Принципы выбора конструкции

скважины приведены ниже.

I. Конструкции открытого забоя

1. Устанавливают

соответствие условий залегания проектного продуктивного объекта и его

физико-механических свойств требованиям, описанным выше.

2. Исходя из ожидаемых условий

эксплуатации, оценивают устойчивость пород в призабойной зоне по

выражению

Рш1-рв)Ъ

(1.4) |

||||

|

|

||||

|

где асж - граница

прочности пород продуктивного пласта при

одноосевом

сжатии, МПа; Н - глубина

залегания продуктивного пласта, м; К - коэффициент бокового

распора,

К = µ/(1 - µ);

(1.5) |

||||

|

|

||||

|

Рщ, - пластовое давление, МПа;

рв - давление столба жидкости на забое скважины, МПа;

д - ускорение свободного падения, м/с2; р - средняя

плот |

||||

|

|

||||

|

ность

вышезалегающих горных пород, кг/м3, |

||||

|

|

||||

|

(1.6) |

||||

|

|

||||

|

Р; - плотность горных пород г-го

пласта, кг/м3; ht - толщина г-го пласта, м;

п - число пластов; ц, - коэффициент Пуассона, средние значения

которого для основных типов пород указаны ниже.

Породы............. Глины Глины Глинистые Известняки Песчаники

Песчаные

пластичные плотные сланцы

сланцы

Коэффициент

Пуассона µ........ 0,41

0,30

0,25

0,31

0,30

0,25

Пример. Эксплуатация

скважины глубиной 1500 м будет осуществлена из песчаника, граница

прочности которого на сжатие асж = 30 МПа, пластовое давление в

котором равно 15,5 МПа, предполагается вести эксплуатацию при депрессии 2

МПа, а средняя плотность горных пород по разрезу скважины равна 2250

кг/м3.

При таких условиях

10 |

||||

|

|

||||

|

|

||

|

р, = 15,5 - 2,0 = 13,5 åè‡, |

||

|

|

||

|

1 - 0,3 о„ = 30 åè‡ >

2[0,43(10-6-2250-9,8-1500 - 15,5) + (15,5 - 13,5) = 18

åè‡.

3. Принимаются во внимание

следующие исходные данные:

при

устойчивом или неустойчивом коллекторе, если grad p^ a а 0,1 МПа/10 м, а у самого

коллектора ku > 0,1 мкм2 или

kT > 0,01 мкм2, применяют конструкцию открытого забоя (рис.

1.1, в);

если у коллектора низкая пористая

или трещинная проницаемость, а grad рщ, а 0,1 МПа/10 м, то при

устойчивом коллекторе применяют конструкцию забоя (рис. 1.1, б), а

при неустойчивом коллекторе - изображенную на рис. 1.1,

„;

если grad рпд

< 0,1 МПа/10 м, независимо от проницаемости пород при устойчивом

коллекторе выбирают конструкцию забоя, изображенную на рис. 1.1, б,

а при неустойчивом коллекторе - изображенную на рис. 1.1,

г.

II. Конструкции закрытого

типа

В этом случае устанавливается

соответствие конструкции условиям залегания и эксплуатации

продуктивного объекта. Все расчеты колонн, выбор прочности цементного

камня и прочее осуществляются согласно действующим

инструкциям.

III. Конструкции смешанного

типа

1. Устанавливается

соответствие условиям залегания и эксплуатации продуктивного

объекта.

2. Оценивается устойчивость

пород призабойной зоны пласта.

3. При устойчивом коллекторе применяют

конструкцию забоя, изображенную на рис. 1.1, д, а при

неустойчивом коллекторе - на рис. 1.1, е.

IV. Выбор конструкции для предупреждения

выноса песка

1. Устанавливается

соответствие конструкции условий залегания и эксплуатации

продуктивного объекта.

2. Определяется средний

фракционный состав пластового песка.

3. В скважинах со средне- и крупнозернистыми

песчаниками используется

конструкция забоя скважины, изображенная на рис. 1.1,

ж;

4. В скважинах с мелкозернистыми песчаниками

применяют конструкции

забоя, показанные на рис. 2.1, ж, з.

Общая схема выбора конструкции

забоя скважины для разных типов коллекторов с учетом воздействия основных

факторов изображена на рис. 1.1.

Общие требования к конструкции забоя открытого

типа

1. Продуктивные пласты

должны быть устойчивыми при депрессии и не разрушаться при кислотных и

других методах искусственного воздействия на пласт:

11 |

||

|

|

||

|

|

||

|

Рпл - Р, * ?f- ~ КрдН-Hfi -

pj>.

(1.7)

2. В конструкциях забоев, изображенных на рис.

1.1, б, г, башмак эксплуатационной колонны устанавливают в

устойчивых непроницаемых отложениях кровли продуктивного объекта с

целью изоляции вышезалегающих водных отложений, исключения осыпания пород

открытого ствола и предупреждения перетоков пластового флюида в

вышеразмещенные горизонты; при наличии над кровлей пласта устойчивых

непроницаемых пород большой толщины башмак колонны устанавливают на

расстоянии 10-20 м от кровли пласта.

3. В конструкциях забоев, изображенных на рис.

1.1, г, при наличии в кровле продуктивного объекта неустойчивых

отложений с целью исключения осыпания пород открытого ствола

эксплуатация скважины должна осуществляться за счет применения двух заколонных

пакеров типа ПМП конструкции ВНИИБТ. Один устанавливают в верхней

части потайной колонны, другой - в устойчивой части кровли проуктивного

объекта.

4. При конструкции открытого забоя (см. рис.

1.1, в) эксплуатационная колонна цементируется с использованием

пакера типа ПМД конструкции ВНИИБТ, установленного на 8-10 м выше

перфорированного фильтра для предупреждения проникновения тампонажного

раствора в продуктивную часть

пласта.

5. Открытие продуктивного объекта при АНПД в

условиях однородной высокопроницаемой массивной залежи с развитыми

вертикальными разломами и расселинами должно осуществляться до

глубины залегания зоны интенсивного поглощения бурового

раствора.

6. При последовательном бурении нескольких

скважин одного куста и задержке при освоении продуктивных объектов

до завершения строительства запланированных скважин технология

создания конструкции открытого забоя должна предусматривать исключение

продолжительного воздействия бурового раствора на продуктивный пласт с

целью максимального сохранения его коллекторских

свойств.

7. Технология создания конструкции открытого

забоя скважины должна обеспечивать выполнение без осложнений

следующих операций: спуск компоновок эксплуатационной и потайной колонн с

установленными на них приспособлениями; закрепление колонны в

призабойной зоне, качественное вскрытие пласта и современные способы

освоения; искусственные воздействия на призабойную зону с целью

интенсификации притока; проведение ремонтно-изоляционных

работ.

Технология создания конструкций

открытого забоя скважины сводится к следующему:

при создании конструкции забоя

(см. рис. 1.1, б) до кровли продуктивного пласта спускают

эксплуатационную колонну, а затем ее цементируют; вскрывают продуктивный объект; при grad

р^ < 0,1 МПа/10 м, кт < <

0,01 мкм2 применяют специальные буровые растворы или

газообразные агенты - аэрированные буровые растворы, пены, азот, природный

газ или воздух в виде тумана, не загрязняющие пласт;

сначала бурят скважину до кровли

продуктивного объекта; на основе геолого-геофизических исследований

определяют глубину спуска эксплуатационной колонны и

месторасположение ее башмака, учитывая необходимость его установления

напротив устойчивых непроницаемых отложений;

12 |

||

|

|

||

|

|

||

|

ствол скважины перекрывают

эксплуатационной колонной; при grad Рщ, < 0,1 МПа/10 м и наличии близко

расположенных от продуктивного пласта напорных горизонтов для исключения

возможных перетоков флюидов на колонне устанавливают элементы

колонной и заколонной остастки, повышающие качество разъединения пластов,

и заколонный пакер типа ПДМ для манжетного цементирования эксплуатационной

колонны или типа ПГП и ППГ для герметизации кольцевого пространства у ее

башмака;

вскрывают продуктивные отложения

с использованием бурового раствора плотностью, отвечающей условиям

Единых технических правил ведения работ при строительстве скважин на

нефтяных, газовых и газоконденсатных месторождениях (М.: ВНИИБТ, 1983);

буровой раствор утяжеляют кислото-растворимыми утяжелителями; при

плотности раствора до 1300 кг/м3 применяют мел; более

значительное утяжеление обеспечивают мелом и баритом или только

сидеритом;

в случае проведения работ в

трещинном коллекторе с аномально низким пластовым давлением при поглощении

скважину переводят на воду, аэрированную жидкость или пенную систему;

углубляют забой на 30-50 м; выполняют испытание открытых отложений

испытателем пластов; при наличии притока флюида скважину готовят к

освоению и испытанию по принятой технологии; при отсутствии притока

скважину дальше углубляют на 30-50 м и повторно проводят опробование

продуктивного объекта испытателем пластов; эти работы проводят до

получения объективной достоверной информации;

оптимальную депрессию на пласт

определяют по результатам исследования скважины на разных

режимах;

при использовании для вскрытия

пластов буровых растворов с кисло-торастворимыми наполнителями для

интенсификации притока обрабатывается весь продуктивный объект

раствором соляной кислоты 12—21 %-ной концентрации.

Технология создания конструкции

забоя, показанной на рис. 1.1, г, такая же, как и описанной выше

конструкции. Дополнительная операция при ее создании - перекрытие

неустойчивого пористо-трещинного коллектора потайной колонной-фильтром.

Предупреждение обвала стенок скважины и зашламление открытого ствола

достигается установлением заколонных паке-ров конструкции ВНИИБТ,

размещающихся в неперфорированной части потайной колонны у кровли

продуктивного пласта, а также в башмаке эксплуатационной колонны. При

этом порядок выполнения технологических операций по созданию конструкции

забоя (см. рис. 1.1, г) следующий. Выполняют работы по заканчиванию

скважины бурением. Проводят комплекс геофизических исследований, включая и

кавернометрию, определение интервала залегания продуктивного объекта

и гидромониторное расширение ствола в указанном интервале. Расширение

совершают гидромониторным перфоратором, оснащенным четырьмя насадками

диаметром 6 мм, при расходе жидкости, обеспечивающем перепад давления

на насадке не менее 10 МПа. Скорость подачи инструмента должна быть в

пределах от 3 до 4 м/ч при его вращении на первой скорости. Раствор для

предупреждения забивания насадки перфоратора тщательно

очищается.

По данным кавернометрии

определяют степень разрушения стенок скважины, затем делают вывод о

необходимом типе конструкции открытого забоя. Он определяется в

зависимости от следующих условий: 1) ствол устойчивый и разрушению не

поддается — скважину оставляют открытой (см.

13 |

||

|

|

||

|

|

||

|

рис. 1.1, б); 2) ствол

неустойчивый, слабо уплотненные пропластки хорошо выделяются — скважину

заканчивают со спуском в открытый ствол незаце-ментированной потайной

колонны-фильтра, оснащенной пакерами, которые размещены против устойчивой

нерасширенной части ствола. Потайную колонну выполняют

неперфорированной или в виде фильтра.

Потайную колонну-фильтр оснащают

круглыми отверстиями диаметром 10 мм с расчетом 20 отверстий на 1 м или

щелями. В щелевом фильтре на 1 м трубы прорезают 8 щелей длиной 100-150 мм

и шириной 3-5 мм каждая, расположенных по кругу с углом смещения 120°.

Отверстия и щели размещаются не ближе 0,6 мм от резьбовых соединений

колонны. Нижнюю часть потайной колонны-фильтра оснащают муфтой с

нарезанными зубцами, армированными твердым сплавом, обеспечивают их

внедрение в забой и фиксацию потайной колонны при отвинчивании

бурильного инструмента.

Неперфорированную потайную

колонну в верхней части оснащают па-кером типа ПМП, а в нижней — башмачным

патрубком с направляющей пробкой. В случае, если башмак эксплуатационной

колонны отстоит от кровли продуктивного пласта более чем на 25 м, а

кровля пласта составлена неустойчивыми отложениями, потайную колонну

оснащают вторым пакером типа ПМП, размещающимся ниже интервала залегания

неустойчивых пород.

Осуществляется распакерование

пакеров в скважине, откручивается и поднимается бурильный инструмент,

перфорируется потайная колонна перфораторами типов ПНКТ-73, ПНКТ-89,

ПР-54 или ПР-43 при депрессии на пласт, конкретно определенной для

скважины.

Выполняются работы по вызову

притока, освоению и исследованию скважин.

При

создании конструкции забоя по рис. 1.1 при grad p^ a а 0,1 МПа/10 м, kn a 0,1

мкм2 или kT a 0,01 мкм2

продуктивный горизонт вскрывают

вместе с вышележащими отложениями без применения специальных растворов. Эксплуатационную колонну

спускают до забоя, оснащая ее в

интервале пласта-коллектора фильтром с отверстиями или щелями, а

над фильтрами устанавливают

пакер типа ПДМ и элементы заколонного оснащения. Последнюю трубу перед пакером

оснащают чугунной заглушкой или

в трубе заранее устанавливают цементную пробку. Цементируют скважину

с поднятием тампонажного раствора в интервале от места установки

пакера до проектной отметки.

Разбуривают цементную пробку, упорное кольцо "стоп", цементный стакан и

заглушку.

При заканчивании скважины с

конструкцией закрытого типа (см. рис. 1.1, й) продуктивный объект

вскрывают вместе с вышележащими отложениями с использованием бурового

раствора, не ухудшающего коллекторские свойства пласта. В забой спускают

эксплуатационную колонну, скважину цементируют, а гидродинамическая связь

с пластом осуществляется с применением пулевой, кумулятивной или

гидропескоструйной перфораций.

Технология создания конструкции

забоя смешанного типа (см. рис. 1.1, д, е) в общем аналогична.

Скважину бурят до проектной глубины со вскрытием всей толщины

продуктивного объекта. Эксплуатационную колонну спускают до глубины,

обеспечивающей перекрытие и изоляцию близко расположенных к кровле

пласта напорных объектов, газовой шапки или верхней неустойчивой части

продуктивных отложений. После цементирования колонны ее перфорацию

выполняют в интервале высокопродуктивной части объ-ек-та, а перед вызовом

притока в случае необходимости обрабатывают приза-бойную зону пласта. В

отличие от конструкции забоя, изображенной на рис.

14 |

||

|

|

||

|

|

||

|

1.1, д, в конструкции,

приведенной на рис. 1.1, е, открытый забой, представленный

неустойчивыми коллекторами трещинного или гранулярного типов,

перекрывают потайной колонной-фильтром.

Технология создания конструкций

забоя смешанного типа (см. рис. 1.1, д, е) в общем аналогична.

Скважину бурят до проектной глубины с вскрытием всей толщины

продуктивного объекта. Эксплуатационную колонну спускают до глубины,

обеспечивающей перекрытие и изоляцию близко расположенных к кровле

пласта напорных объектов, газовой шапки или верхней неустойчивой части

продуктивных отложений. После цементирования колонны ее перфорацию

выполняют в интервале высокопродуктивной части объекта, а перед вызовом

притока в случае необходимости обрабатывают призабойную зону пласта. В

отличие от конструкции забоя, изображенной на рис. 1.1, д, в

конструкции, приведенной на рис. 1.1, е, открытый забой,

представленный неустойчивыми коллекторами трещинного или гранулярного

типов, перекрывают потайной колонной-фильтром.

Технология создания конструкций

забоя для предупреждения выноса песка (см. рис. 1.1, ж)

основывается, прежде всего, на объединении зацементированной

эксплуатационной колонны и забойного фильтра (щелевого, с проволочной

обмоткой, металлокерамического, титанового), установленного в интервале

перфорации. Предельно допустимая депрессия на слабосцемен-тированный пласт

при такой конструкции забоя определяется из

выражения |

||

|

|

||

|

(/),

(1.8)

6k

где с - сила сцепления горных

пород, МПа, с = 0,2-5-1,4 МПа; е - коэффициент прочности пористых

каналов,

e =

me,

(1.9)

RK — радиус

контура питания, принятый равным половине расстояния от ближайшей

эксплуатационной скважины, м; гс - радиус скважины, м; k

-проницаемость породы, мкм2; те,

тп — соответственно эффективная и полная

пористость.

Пример

Имеем

rÒ = 0,1 Ï; RÍ = 200 Ï; k = 0,2

ÏÍÏ2; m = 24 %; mÔ = 26 %; Ò = 1

åè‡. Тогда

i.H-aiinM

Ар=26

01, =

026 МПа.

602

Ширину щели Z забойного фильтра

выбирают из условия Z = 3d1 +

d2,

где du

d2 - соответственно размеры самых мелких и самых крупных

зерен пластового песка, мм.

В конструкции забоя,

представленной на рис. 1.1, з, предупреждение выноса песка

достигается путем создания в перфорационных каналах искусственного

фильтра из проницаемого тампонажного материала типа Конта-рен-2. Для этого

после перфорации колонны создается вызов притока, отра-

15 |

||

|

|

||

|

|

||

|

батывается пласт в течение 1—5

сут, проверяется проницаемость пласта и закачивается на поглощение

тампонажный состав Контарен-2.

Проницаемый полимерный

тампонажный материал Контарен-2 разработан во ВНИИКРнефти и включает

в свой состав ТС-10, уротропин, наполнитель ШРС-С, получаемый при

совместном помоле шлака, руды и соли (хлористого натрия) и водный раствор

едкого натра. Начальная прочность материала на сжатие составляет не менее 6

МПа, а после вымывания из него соли - от 3,5 до 5,0 МПа.

Соответственно проницаемость камня равна 0,12-0,20 Ë 1-5

ÏÍÏ2.

Вымывание солевого наполнителя

осуществляется при прокачивании через искусственный фильтр водных

растворов ПАВ с концентрацией 0,5-0,1 % из расчета 1-2 м3 на 1

м интервала перфорации.

Материал устойчив к воздействию

кислот и не разрушается при температуре до 200 °С.

Предельная допустимая депрессия

на пласт после крепления призабой-ной зоны Контареном-2 не должна

превышать 3 МПа.

1.2. ПАКЕРЫ И СПЕЦИАЛЬНЫЙ

ИНСТРУМЕНТ

ДЛЯ РАЗОБЩЕНИЯ ПЛАСТОВ ПРИ

КРЕПЛЕНИИ СКВАЖИН

В ПРИЗАБОЙНОЙ

ЗОНЕ

В мировой практике развивается

выборочный метод изоляции пластов при креплении скважин, предусматривающий

подбор к каждой зоне затрубного пространства наиболее оптимальных

технологических мер, органично входящих в единый процесс крепления

скважин. Важную роль при этом играют заколонные пакеры. На Украине

заколонные пакеры изготовляются АО "Карпатнефтемаш" в г. Калуше по

технологической документации, разработанной А. Цириным, В.

Ванифатьевым, Л. Фарукшином. За границей заколонные пакеры

разрабатываются и изготовляются главным образом фирмами США: Junes, Baker,

Halliburton, TAM International, Complection Tool Co, Gearhardt

Owen.

Взрывные заколонные пакеры

разработаны в Российской Федерации М. Левиным.

В конструкциях забоя скважин

(рис. 1.1, б - г) предусмотрено применение заколонных пакеров.

В табл. 1.1 представлена информация об основных направлениях

применения заколонных пакеров при креплении скважин.

Установленные на обсадной колонне

заколонные пакеры разной конструкции обеспечивают надежную изоляцию

пластов между собой и предупреждают перетоки нефти, газа или воды

через цементное кольцо в затруб-ном пространстве. Особенно нужны эти

пакеры тогда, когда водяные, нефтяные или газовые горизонты находятся

на незначительном расстоянии друг от друга и когда во время операций

освоения скажин или в период их эксплуатации необходимо создавать

большие депрессии на пласт, а значит, и большие градиенты давлений на один

метр цементного кольца.

В США внедрены в практику

пакерующие корзины при манжетном цементировании. Эти корзины

выполнены по аналогии с пружинными центраторами, но в нижней половине

пружины расширены и установлены с обоюдным перекрытием. Корзины

позволяют создавать в заданных зонах скважины седиментационно

уплотненный цементный камень.

16 |

||

|

|

||

|

|

||||||||||||||||||

|

Таблица

1.1 |

||||||||||||||||||

|

|

||||||||||||||||||

|

||||||||||||||||||

|

|

||||||||||||||||||

|

В ТатНИИнефть разработан и нашел

применение на практике пакер-фильтр, устанавливаемый на обсадной колонне.

Это приспособление представляет собой патрубок, в котором вмонтирован

фильтрующий элемент с обратным клапаном для пропуска фильтрата цементного

раствора из затруб-ного пространства внутрь колонны через специальные

отверстия, перекрытые срезающими заглушками. Пакер-фильтр срабатывает

после открытия отверстий в результате срезания заглушек цементирующей

пробкой и снижения давления в цементирующей головке до атмосферного.

Под действием перепада давления между затрубным и внутритрубным

пространствами там-понажный раствор отдает избыточную воду не в пласт, а

внутрь обсадной колонны, а твердая фаза смеси уплотняется в зоне

фильтра.

А. К. Куксов предложил в

локальной зоне прогревать тампонажный раствор разными средствами, но для

этого нужен большой арсенал технических средств.

Наиболее радикальное средство

улучшения изоляции пластов в строго заданных интервалах заколонного

пространства скважины - применение заколонных пакеров, включающих в себя

уплотняющий элемент в виде эластичной манжеты разной конфигурации.

Манжета пакера должна представлять собой резиновое, резинотканевое

или резинометаллическое изделие. По схеме уплотнения пакерующих

приспособлений пакеры делятся на механические и гидравлические.

Пакеры, не перекрывающие канал обсадной колонны, называются

проходными.

Пакеры устанавливаются как в зоне

ранее обсаженной колонны, так и в открытом стволе.

В США наиболее широко применяются

пакеры фирмы "Lynes". Пакер состоит из рукавного уплотнителя и клапанной

муфты. Пакер или несколько пакеров устанавливаются в скважине на любых

необходимых глубинах для обеспечения надежной герметизации пространства

между обсадной колонной и стенкой скважины. Пакерование осуществляется

после посадки цементирующей пробки на стоп-кольцо и повышения

давления в колонне до необходимого. Жидкость, заполняющая обсадную

колонну в зоне установления пакера, поступает в рабочую полость

уплотняющего элемента через канал в клапанной муфте. При этом рукав

уплотняющего элемента расширяется, прижимаясь к стенке скважины. Жидкость

поступает в рабочую полость и удерживается там двумя обратными клапанами,

один из которых осуществля-

17 |

||||||||||||||||||

|

|

||||||||||||||||||

|

|

||

|

ет защиту пакера при последующих

технологических операциях в обсадной колонне, например, при гидравлическом

разрыве пласта.

При установлении на колонне

нескольких пакеров в них монтируются срезные шпильки, разрушающиеся при

разных давлениях. Срабатывают пакеры при повышении давления в

цементирующей головке.

Заколонные пакеры фирмы "Lynes"

изготовляются для обсадных труб диаметром ÓÚ 88,89 ‰Ó 761,99

ÏÏ.

В зависимости от конкретных

геолого-технических условий крепления скважины заколонные пакерные

приспособления для двухступенчатого или манжетного цементирования могут

применяться для следующих целей:

разобщения поглощающих или

проявляющих пластов в интервале цементирования или ниже

его;

защиты продуктивного пласта от

контакта с тампонажным раствором;

обеспечения необходимой высоты

подъема тампонажного раствора в за-трубном пространстве.

Цель применения пакера

определяется конкретными технологическими задачами разобщения пластов при

креплении скважины. При этом конструкция заколонного пакера и принцип

приведения его в действие должны обеспечивать его защиту от

преждевременного износа в процессе спуска обсадной колонны, во время

промывок скважины и цементирования ее интервала ниже пакера. Кроме

того, конструкция пакера должна обеспечивать технологичность ее

использования и надежный контроль за его работой в скважине во время

цементирования независимо от глубины его установки.

После изоляции пакером

поглощающего интервала или пласта его уплотняющий элемент в процессе

цементирования скважины выше пакера воспринимает перепад давления сверху

вниз, обусловленный разницей между гидростатическими давлениями

столбов жидкостей, а также гидродинамическими сопротивлениями в

заколонном пространстве над пакером и давлением в поглощающем пласте.

В случае изоляции проявляющего пласта этот перепад давления на уплотняющий

элемент пакера на протяжении периода ожидания затвердения цемента (ОЗЦ)

начинает действовать сверху вниз в связи со снижением гидростатического

давления столба тампонажного раствора в процессе его твердения и

схватывания. Поэтому избыточное давление пакерования должно быть

подобрано с учетом сохранения герметизую-щей способности уплотняющего

элемента пакера при возможных изменениях воздействующего на него

перепада давления. Установлено, что оптимальные значения избыточного

давления пакерования для заколонных гидравлических пакеров находятся

в пределах 8-10 МПа.

При использовании заколонного

гидравлического пакера для двухступенчатого или манжетного

цементирования скважины расширение его уплотняющего элемента

осуществляется закачиванием под него продавочной жидкости из обсадной

колонны, в качестве которой, как правило, используется буровой

раствор, находящийся в скважине перед ее цементированием. Однако при

использовании этого пакера для проведения манжетного цементирования

уплотняющий элемент пакера целесообразно заполнять начальной порцией

тампонажного раствора, закачивающегося в скважину по обсадной колонне

вслед за разделяющей пробкой, которая устанавливается в па-кере. При

установке заколонного пакера на башмаке обсадной колонны полость

уплотняющего элемента заполняется порцией тампонажного раствора из

обсадной колонны в любой момент операции его продавливания в зако-лонное

пространство скважины.

18 |

||

|

|

||

|

|

|||

|

При установке заколонных пакеров

ступенчатого и манжетного цементирования в открытой части ствола

скважины, особенно непосредственно над изолирующим, поглощающим или

проявляющим пластом, наиболее надежно использование пакеров с

упругорасширяющимся уплотняющим элементом подвижного типа, т.е.

гидравлическим. Такой пакер обеспечивает достаточно надежную изоляцию

пласта при наличии в интервале его установки небольших каверн и

неровностей ствола скважины. При установке в номинальном диаметре

ствола скважины, составленного плотными и непроницаемыми породами,

или в нижней части предыдущей обсадной колонны це-ле- сообразно

использовать более простой и дешевый гидромеханический пакер с

уплотняющим элементом осевого сжатия или радиального

расклинивания.

Для манжетного цементирования и

заканчивания скважины с конструкцией открытого типа одинаково

технологичны в использовании следующие паке-ры: заколонный пакер с

циркуляционным клапаном, приводимый в действие посадкой в него

падающей пробки; пакер с цементирующей муфтой, приво-димый в действие

последовательным образованием избыточного давления в обсадной колонне

после перекрытия ее башмака разделяющей пробкой или шаром; пакер,

приводимый в действие избыточным давлением, с цемен-ти-рующей муфтой,

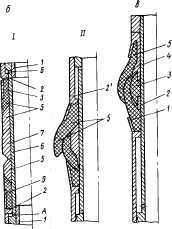

которая срабатывает от падающей пробки. На рис. 1.2, а, б изображен

уплотняющий элемент гидравлического пакера,

конструкция |

|||

|

|

|||

|

Рис. 1.2. Уплотняющий элемент

гидравлического пакера в восходящем (?) и рабочем (• )

состояниях |

|

||

|

|

|||

|

19 |

|||

|

|

|||

|

|

||

|

которого предупреждает

возможность миграции газа или жидкости по телу рукава.

Уплотняющий элемент

гидравлического пакера состоит из корпуса 2, на котором при помощи

конечной присоединительной арматуры / закреплен резинотканевый рукав,

состоящий из внутреннего 3 и внешнего 7 резиновых слоев и

промежуточного силового тканевого слоя 6. Между внутренним и

силовым слоями рукава по винтовой линии намотаны запаянные с двух

сторон и заполненные компонентами твердеющей массы эластичные

саморазрушающиеся трубки 4, на которых установлены

прокалывающие скобки 5, выполненные в виде разрезанного кольца с

высаженными внутрь иглами 8. Приспособление работает следующим

образом. Уплотняющий элемент вместе с узлами пакера присоединяют к

обсадной колонне и спускают в скважину. По окончании процесса

цементирования и срабатывания клапанного узла пакера жидкость из обсадной

колонны через канал А поступает в полость уплотняющего элемента,

раздувает его до состояния прижатия к стенке скважины. При последующем

повышении давления прокалывающие скобки 5 разрушают стенки эластичных

трубок 4, и компоненты твердеющей массы, которые, будучи

вытесненными из трубки, перемещаясь, образуют крепкое монолитное

соединение внешнего 7, внутреннего 3 и силового 6 слоев

рукава. Компоненты твердеющего слоя в трубках 4 уплотняющего

элемента подбирают таким образом, чтобы не произошло их

преждевременное твердение при проколе трубки в процессе спуска

приспособления в скважину.

Уплотняющие элементы

гидромеханического пакера, разработанные ВНИИБТ, изображены на рис. 1.3 в

трех вариантах.

Приспособление по первому

варианту (рис. 1.3, а, I) включает в себя корпус 6 с

радиальными отверстиями А, на нем установлена секционная манжета 5,

средняя часть которой 7 закреплена на корпусе срезным штифтом 8,

поршень-проталкиватель 2, защитную втулку / (на рисунке

показана лишь частично), перекрывающую радиальные отверстия А в

корпусе 6, упор 9, ограничители 4 хода

поршня-проталкивателя и средней части манжеты. Поршень-проталкиватель 2

и упор 9 оборудованы элементами торцовой защиты

3.

Это приспособление работает

следующим образом. По окончании процесса цементирования скважины

защитная втулка /, перемещаясь вниз, открывает радиальные отверстия

А. Срабатывание защитной втулки может осуществляться путем

устранения давления в цементирующей головке. При нарастании избыточного

давления в обсадной колонне жидкость, поступающая сквозь радиальные

отверстия А корпуса 6, перемещает поршень-проталкиватель

2, который, в свою очередь, перемещает взаимодействующие с ним

манжеты 5 и ограничитель 4 в строго заданное положение (рис. 1.3,

а, II). При дальнейшем повышении давления поршень-проталкиватель

2 с помощью ограничителя 4 взаимодействует со средней частью

7 секционной манжеты, срезая штифт 8 и перемещая среднюю часть

манжеты до контакта с верхним ограничителем 4 в положение,

показанное на рис. 1.3, а, III.

Приспособление по второму

варианту (рис. 1,3, б, I) состоит из корпуса 6 с

радиальными отверстиями А и Б, установленной на нем манжеты

5, средняя часть которой 7 неподвижно закреплена на корпусе; основного

поршня-проталкивателя 2 с ограниченным ходом и большой рабочей

площадью, воспринимающей внутриколонное давление; защитных втулок / (на

рисунке показаны лишь частично), перекрывающих радиальные отверстия А

и Б в корпусе 6. Поршни-проталкиватели 2 и 3

оборудованы элементами торцовой

20 |

||

|

|

||

|

|

|||

|

м |

|

||

|

|||

|

|

|||

|

Рис. 1.3. Секционные уплотняющие элементы

гидромеханического пакера:

в, б — первый и второй основные элементы; в —

дополнительный элемент |

|||

|

|

|||

|

защиты 3. Корпус обладает

ограничителем хода основного поршня, выполненным в виде разрезного

кольца.

Это приспособление работает

следующим образом. По окончании процесса цементирования скважины

защитные втулки /, перемещаясь, открывают радиальные отверстия А

и Б. Втулки срабатывают как в первом варианте. При

нагнетании избыточного давления в обсадной колонне жидкость, поступающая

сквозь радиальные отверстия А и Б в корпусе, действует на

рабочие площади поршней-проталкивателей 2 и 3. Так как

площадь поршня-проталкивателя 2 больше площади

поршня-проталкивателя 2', то под воздействием избыточного

давления в первую очередь переместится поршень-проталкиватель 2,

обладающий ограниченным ходом, позволяющим переместить

взаимодействующие с ним секции манжеты 5 в строго определенное положение,

которое показано на рис. 1.3, б, I. При дальнейшем повышении

давления в обсадной колонне поршень-проталкиватель 2 перемещает

смежные с ним секции манжеты 5 в положение, изображенное на рис. 1.3,

б, II.

Проходные пакеры для

радиального повышения качества разобщения пластов

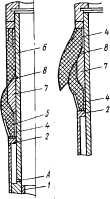

ВНИИБТ разработаны заколонные

гидравлические пакеры типов ППГ и ПК (рис. 1.4, а - г). Каждый

пакер включает в себя два основных элемента: рукавный уплотнитель и

клапанный узел. Рукавный уплотнитель состоит из корпуса, на который с

зазором посажен уплотняющий элемент с резиново-тканевого

упругорасширяющегося рукава, закрепленного на концах корпуса стальными

сжимающими обоймами. В теле корпуса находятся каналы для подачи рабочей

жидкости в уплотняющий элемент. Клапанный узел включа-

21 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

Рис. 1.4. Заколонные приходные

гидравлические пакеры:

/ — корпус рукавного уплотнителя;

2 — упругорасширяющийся рукав; 3 — обжимающий стакан; 4 -

корпус клапанного узла; 5 - дифференциальная втулка; 6 -

резиновая пропускная манжета одностороннего действия; 7 - срезной винт;

8 - держатель с пружинными лапами; 9 - винт с пустотелой

ножкой; 10 - вставка |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

ет корпус, где установлены

элементы, выполняющие функции впускного и запорного клапанов, а также

предупреждающие несвоевременное срабатывание клапана.

В пакере-контейнере между

рукавным уплотнителем и клапанным узлом установлен кольцевой контейнер,

обеспечивающий заполнение уплотняющего элемента двухкомпонентной

твердеющей смесью, отдельную доставку компонентов к месту пакерования

и совместную их закачку в полость уплотняющего элемента с достаточно

равномерным смешиванием. Это достигают разделением кольцевой рабочей

полости контейнера по длине на несколько участков специальными кольцевыми

разделителями с пропускными оторочками. Рабочую полость заполняют

смолами МФ-17 и ФР-12 с чередованием их по участкам. Смолы с контейнера в

рукавный уплотнитель закачивают путем их вытеснения жидкостью, поступающей

с обсадной колонны под заданным давлением. При этом от каждой пропускной

оторочки зона перемещения расширяется потоком. Некоторое количество

кольцевых разделителей в рабочей полости контейнера обеспечивает

уменьшение и наложение указанных зон, вследствие чего смолы довольно

равномерно смешиваются при их закачке в рукавный уплотнитель.

Образовавшаяся смесь через 5 сут дает прочность на сжатие 10—11 МПа.

Пакеры типа ППГ и ПК приводятся в действие аналогично заколонному пакеру

фирмы "Lynes". Для запакерования скважины по окончании закачки в

обсадную колонну продавливающей жидкости увеличивают давление и

выдерживают под ним в продолжение некоторого времени (не менее 5 мин). При

этом уплотняющий элемент расширяет |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

22 |

||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1.2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ся и плотно прижимается к стенке

скважины жидкостью, поступающей в него.

Клапанный узел пакеров типа ППГ и

ПК поочередно выполняет следующие функции: до завершения процесса

цементирования исключает попадание жидкости продавливания в рабочую

полость рукавного уплотнителя; после посадки цементной пробки на

стоп-кольце соединяет эту полость с внутренним пространством обсадной

колонны при дополнительном повышении давления в цементирующей

головке; после снятия избыточного давления в цементировочной головке после

пакерования скважины герметично закрывает рабочую полость рукавного

уплотнителя; при последующих повышениях давления в обсадной колонне

предупреждает соединение этой полости с полостью колонны.

Цементирование обсадной колонны,

оборудованной пакером типа ППГ или ПК, к моменту "стоп" не отличается от

обычного процессса прямого одноступенчатого цементирования. При

прохождении цементировочной пробки сквозь пакер элемент его защиты от

несвоевременного срабатывания выводится из рабочего состояния, что

отмечается незначительным всплеском давления в нагнетательной линии.

Этим обеспечивается подготовка клапанного узла к срабатыванию при создании

в цементировочной головке заданного давления. Вследствие действия

давления, создающегося после посадки цементировочной пробки на

стоп-кольцо, срезается винт, удерживающий дифференциальный золотник.

Последний, перемещаясь вверх, обеспечивает гидравлическую связь между

рабочей полостью уплотняющего элемента и полостью обсадной

колонны.

В табл. 1.2 помещены данные о

пакерах ППГ и ПК. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

1.3. ПАКЕРЫ ДЛЯ СТУПЕНЧАТОГО И

МАНЖЕТНОГО ЦЕМЕНТИРОВАНИЯ СКВАЖИН ТИПА ПДМ

Пакер ПДМ является аналогом

пакера американской фирмы "Lynes". Эти пакеры используются: при

двухступенчатом цементировании - между ступенями цементирования; при

манжетном цементировании - до начала закачки тампонажного раствора в

обсадную колонну; при герметизации башмака обсадной колонны -

непосредственно после завершения процесса цементирования

скважины.

При использовании этих пакеров

пакерование скважины и открытие циркуляционных отверстий пакера происходит

за счет сбрасываемого перекрывающего элемента (шара, пробки),

смещающего втулки пакера под воздействием заданного перепада

давления. Поэтому необходима остановка циркуляции жидкостей в

скважине на период ожидания посадки сбрасываемого элемента в

пакер.

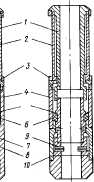

Заколонный пакер типа ПДМ (рис.

1.5) состоит из двух основных узлов: уплотняющего элемента и

циркуляционного клапана. Узел уплотняющего элемента включает в себя

патрубок 15 и резинотканевый или резиноме-таллический

упругорасширяющийся рукав 14, герметично закрепленный на нем при

помощи сжимающихся металлических втулок //. Патрубок 15 имеет осевой

канал 12 и образует с уплотняющим рукавом 14 кольцевую

полость 13.

Узел циркуляционного клапана

состоит из корпуса 3 с впускными каналами 10 и

циркуляционными отверстиями 6, нижней подвижной втулки 9 с

радиальными отверстиями 8 и опорным кольцом 17, посадочной

втулки 19 с впускными отверстиями 18, установленной в

корпусе 3 на срезных элементах 7, размещенной в нижней втулке

9 на срезных штифтах 20 верхней ступенчатой втулки 2

с седлом 21, установленной между корпусом 3 и цангой

4 с выступами 5. Для соединения с обсадными трубами пакер обладает

верхним / и нижним 16 переводниками.

Для цементирования скважины

пакером ПДМ используется патрубок IV с упорным кольцом,

установленным на нижней части обсадной колонны над башмачным клапаном, а

также нижняя 77/, падающая 77 и верхняя / цементировочные пробки,

опускаемые в обсадную колонну в процессе цементирования

скважины.

Пакер устанавливается и

спускается в скважину на обсадной колонне. При двухступенчатом

цементировании пакер размещается над поглощающим интервалом или пластом

между ступенями цементирования. Интервал скважины ниже пакера

((первая ступень) цементирования через башмак обсадной колонны с

использованием нижней цементирующей пробки. При манжетном

цементировании пакер размещается непосредственно над изолирующим

продуктивным пластом, в стволе номинального диаметра, сложенном

непроницаемыми породами. Пакер приводится в действие перед

цементированием интервала скважины, расположенного выше

его.

Пакер действует следующим образом

(см. рис. 1.5). Перед цементированием участка скважины,

расположенного выше пакера, в обсадную колонну вкидывают падающую

пробку, которая садится в посадочную втулку 19 и перекрывает

проходной канал пакера. При избыточном давлении не менее 3 МПа,

создаваемом в обсадной колонне над пробкой, втулка 19 смещается

вниз до упора в кольце 17 нижней втулки 9. Под воздействием

избыточного

24 |

||

|

|

||

|

|

||||

|

Рис. 1.5. Дополнительные

приспособления для цементирования скважин с пакером

ПДМ |

|

|

||

|

|

||||

|

давления жидкость из обсадной

колонны закачивается сквозь отверстия 18 и 8 и по каналам

10 и 12 под уплотняющий рукав 14, расширяя его до

герметичного перекрытия затрубного

пространства скважины. При дальнейшем повышении избыточного

давления над пробкой до 8—10 МПа нижняя втулка 9 смещается вниз до

упора в патрубок 15. При этом герметично закрываются впускные

каналы 10 и открываются циркуляционные отверстия 6,

сквозь которые происходит цементирование скважины выше па-керов второй

ступени. Циркуляционные отверстия закрываются при посадке в пакер верхней

цементирующей пробки и образовании над ней избыточного давления не менее 4

МПа. При этом пробка сдвигает вниз к герметичному перекрытию

циркуляционных отверстий верхнюю втулку 2, которая

закрепляется в этом состоянии выступами 5 цанги 4. Удаление

верхней и падающей пробок и посадочных седел с проходного канала

пакера совершается путем их разбуривания после окончания периода ОЗЦ и

опрессовки обсадной колонны выше пакера. Технические характеристики

пакеров помещены в Ú‡·Î. 1.3.

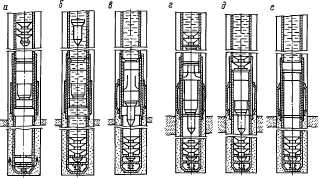

Основные технологические схемы

двухступенчатого цементирования скважин с применением пакера ПДМ

изображены на рис. 1.6.

На этих схемах изображены

операции по приведению пакера в действие и проведению процесса

цементирования скважин при помощи разных цементирующих пробок. При этом

процессе двухступенчатого цементирования скважину перекрывают между

первой и второй ступенями на отрезок времени, необходимый для пуска и

движения падающей пробки по обсадной колонне, посадки ее в пакер,

проведения операций пакерования и открытия циркуляционных отверстий

пакера.

При манжетном цементировании

скважины с использованием пакера

25 |

||||

|

|

||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1.3 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ПДМ и окончании ее открытым

забоем в зависимости от состояния ствола скважины непосредственно над

изолирующим продуктивным пластом расширение уплотняющего элемента

пакера можно выполнять закачкой под него тампонажного раствора и обсадной

колонны. В этом случае повышается прочность и герметизующая способность

уплотнителя пакера на более длительный период времени. Позже этот

цемент вместе с пробками разбуривается. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 1.6. Технологическая

схема двухступенчатого цементирования скважин с пакером

ПДМ:

а - цементирование первой

ступени; б - спуск падающей пробки; в - пакерование; г

- цементирование второй ступени; д - закрытие

цементировочных отверстий; е - скважина после

разбуривания

26 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1.4. ЗАКОЛОННЫЕ ВЗРЫВНЫЕ ПАКЕРЫ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Эти пакеры устанавливаются на

обсадной колонне и спускаются вместе с ней с установкой в заданные

интервалы. Приведение в действие пакера совершается путем спуска

внутрь обсадной колонны на каротажном кабеле электромагнитного генератора,

при помощи которого образуется электромагнитное поле, обеспечивающее

срабатывание зажигателя взрывчатки. При этом обеспечивается герметизация

кольцевого зазора между обсадной колонной и стенками скважины с целью

предупреждения перетоков жидкости и газа в период ОЗЦ, во время испытания

и освоения скважины.

Значительные преимущества такого

пакера заключаются в том, что при этом обеспечивается равнопрочность

пакера с обсадной колонной и отсутствие любых отверстий в колонне или

корпусе пакера, необходимых для срабатывания пакера. Небольшие

размеры пакера позволяют устанавливать его между пластами, находящимися

близко друг от друга.

Схемы установки пакеров показаны

на рис. 1.7. Характеристика пакеров приведена в табл.

1.4. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 1.4 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 1.7. Схема установки

взрывных пакеров |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||