Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\

Освоение скважин

|

|

|||

|

ИСПЫТАНИЕ

ПЕРСПЕКТИВНЫХ ГОРИЗОНТОВ В ПРОЦЕССЕ

БУРЕНИЯ |

||

|

|

|||

|

Выявление качественных и

количественных параметров пластов, вскрываемых в процессе бурения

скважин, возможно лишь при сочетании разных методов их исследований —

промышленно-геофизических, гидродинамических с исследованиями кернового

материала. Среди этих методов особое место занимают гидродинамические,

позволяющие получить приток пластового флюида, отобрать натурные пробы,

оценить характеристику коллекторских свойств пласта и степень его

загрязнения в призабойной зоне.

Суть гидродинамических методов

заключается в изоляции продуктивного горизонта от воздействия столба

жидкости (буровой) и от остальных продуктивных горизонтов в создании

перепада давления в данном объекте с целью получения движения

пластового флюида со стороны массива коллектора к скважине, чтобы

зарегистрировать объемную скорость притока и характер смены давления в

скважине против испытуемого объекта на протяжении всего периода

испытания и, конечно, отобрать представительные пробы пластового

флюида.

Значение этих исследований очень

велико, так как на основании их анализа удается определить продуктивные

пласты и отличить их от непродуктивных, получить информацию,

позволяющую существенно сократить расходы на бурение скважин.

Для испытания объектов в открытом

стволе в процессе бурения используются две группы специальных

аппаратов:

1) аппараты, спускаемые в скважину на бурильных

трубах;

2) аппараты, спускаемые в

скважину на каротажном кабеле.

В скважинах, обсаженных

эксплуатационной колонной труб, кроме указанных выше, используются

гидродинамические испытатели пластов на базе струйных аппаратов,

спускаемые в скважину также на трубах - бурильных или

насосно-компрессорных.

Применение испытателей пластов

(на бурильных трубах или на каротажном кабеле) стало неотъемлемой

частью технологического цикла строительства разведочных

скважин.

Помимо всех различий в технологии

испытания, цель этих методов — получение кривых притока и кривых

восстановления давления.

2.1. ИСПЫТАТЕЛИ ПЛАСТОВ НА

БУРИЛЬНЫХ ТРУБАХ

Испытатели на трубах включают

следующие основные узлы: фильтр, пакер, собственно испытатель с

уравнительным и главным впускным клапанами, запорный и циркуляционный

клапаны. Эти испытатели предназначены для

28 |

|||

|

|

|||

|

|

|||

|

испытания скважин в одно-, двух-,

многоцикловых режимах и рассчитаны для исследования скважин в открытом

стволе и после спуска эксплуатационной колонны.

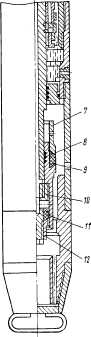

На рис. 2.1 изображена схема

компоновки испытателя пласта с глубинными приборами и пробоотборником

с закреплением пакера на стенках скважины. На рис. 2.2, 2.3 изображены

схемы компоновки испытателя пластов с одним и двумя пакерами и с

упором фильтра ("ноги") на забой скважины. |

|||

|

|

|||

|

Рис. 2.1. Общая схема

компоновки наполнителя пластов с закреплением пакеров на стенках

скважины:

/ - устьевое оборудование; 2,5- бурильные трубы;

3 -ротор; 4 — сливной клапан; 6 — компенсатор; 7 —

многоцикловой испытатель; 8 — пробоотборник с

манометром; 9, 11 -

верхний и нижний пакер соответственно; 10 — фильтр с

манометром; 12 — опорный якорь; 13 —

манометр |

||

|

|

|||

|

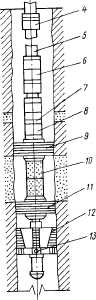

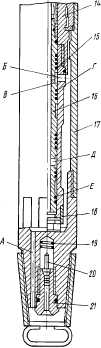

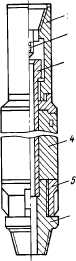

Рис. 2.2. Схема компоновки

испытателя пластов с одним пакером с упором на забой

скважины:

1,4- бурильные трубы; 2 - циркуляционный

клапан; 3 - верхний манометр; 5 - запорно-поворотный клапан;

6 - испытатель; 7 -

ясс; 8 - пакер; 9, 12 - утяжеленная бурильная труба; 10 -

нижний манометр; // - фильтр; 13 - упорный

башмак |

||

13 |

|||

|

|

|||

|

29 |

|||

|

|

|||

|

|

|||

|

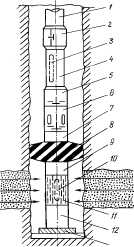

Рис. 2.3. Схема компоновки

испытателя пластов с двумя пакерами и с упором "ноги" на забой

скважины:

/ -

быстросъемные трубы; 2 - пробный кран; 3 -стол ротора; 4 - задвижка превентора; 5

- колонна бурильных труб; 6

- циркуляционный клапан; 7 -верхний манометр; 8 - бурильная

труба; 9 - запорно-поворотный двухцикловой клапан; 10 —

испытатель пластов; // -

ясс; 12 - пакер ПЦ; 13 - основной манометр для записи КВД; 14 - щелевой

фильтр; 15 -уравнительный клапан; 16 —

контрольный манометр; 17 - утяжеленные бурильные трубы;

18 - упорный башмак |

||

|

|

|||

|

В табл. 2.1 представлены

характеристики трех типов испытателей пластов типа КИИ двухциклового

действия.

Одними из основных элементов

испытателей пластов являются цилиндрические пакеры сжатия. Их

характеристики приведены в табл. 2.2. Паке-рование происходит при нагрузке

на пакер от 15-30 до 150-200 кН в зависимости от диаметра скважины и

свойств резины. При испытании пластов с упором на забой скважины в момент

достижения хвостовиком забоя резиновый элемент пакера под нагрузкой

сокращается по длине, увеличивается в диаметре и изолирует расположенную

выше пакера зону от подпакерной испытуемой зоны

скважины. |

|||

|

|

|||

|

30 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 2.1 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца

2.2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Наиболее распространена

однопакерная компоновка ИПТ (см. рис. 2.2), когда испытатель пластов с

опорой на забой спускается в скважину сразу после обнаружения в процессе

бурения перспективного на нефть или газ объекта. В таких случаях интервал

испытания и забой скважины находятся на небольшом расстоянии (10-20 м).

Испытуемые интервалы, как правило, характеризуются или полным отсутствием

зоны проникновения, или небольшими ее размерами. Пакерование и

испытание осуществляются с упором башмака 13 на забой

скважины. В компоновке испытателя применяют один пакер 8 и фильтр

//с манометром 10,

который устанавливают против интервала испытания на бурильных трубах /

и 4. Над пакером расположен ясс 7, испытатель 6,

запорно-поворотный клапан 5, бурильные трубы / и 4,

циркуляционный клапан 2. Второй манометр 3 установлен

над пакером. Также над пакером в бурильных трубах размещается

пробоотборник. В зависимости от плана работ и интенсивности выхода

газа из бурильных труб при открытии запорно-поворотного клапана испытания

может проходить в одно- и двухцикловом режимах.

Назначение, шифры основных узлов

КИИ-2М-146 и их параметры приведены ниже.

Испытатель пластов ППГ-146

предназначен для вызова притока из пласта, изолированного от остальных

частей скважины пакером, при сниженном противодавлении на

пласт.

31 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рабочий ход грузового штока,

мм........................

200

Наибольшая нагрузка,

кН:

ÒÊËχ˛˘‡fl................................................ 300

растягивающая............................................ 600

ÑÎË̇,

ÏÏ.................................................... 2150

Диаметр,

ÏÏ................................................. 146

å‡ÒÒ‡,

Í„..................................................... 231,5

Ясс гидравлический

применяется для облегчения снятия пакера с места по окончании

испытания.

Ход ¯ÚÓ͇,

ÏÏ...............................................

320

Растягивающая нагрузка,

кН.............................

600

Гидравлическая неуравновешенная

площадь, см2... 90;

58

ÑÎË̇,

ÏÏ.................................................... 1615

Диаметр,

ÏÏ................................................. 146

å‡ÒÒ‡,

Í„..................................................... 158; 128

Пакер цилиндрический ПЦ-178,

ПЦ-146 используется для разобщения скважины с испытанным

пластом.

Ход ¯ÚÓ͇,

ÏÏ............................................... 350; 280

Растягивающая нагрузка,

кН............................. 600

Диаметр резинового элемента

пакера, мм............ 170; 180

196; 220

245; 270

Фильтр Ф-146 предназначен

для фильтрации жидкости, поступающей из зоны испытанного пласта сквозь

испытующие приспособления.

ÑÎË̇, ÏÏ.............. 4120

å‡ÒÒ‡, Í„................ 260

Переводник для установления

приборов ПП-146. Назначение переводника - установление глубинных

приборов (манометров, термометров).

ÑÎË̇,

ÏÏ....................... 2100

Диаметр,

ÏÏ.................... 146

å‡ÒÒ‡, Í„........................

124

Клапан циркуляционный КЦ-146

используется с целью восстановления прямой и обратной циркуляции над

испытателями пластов.

ÑÎË̇,

ÏÏ....................... 608

Диаметр,

ÏÏ.................... 146

å‡ÒÒ‡, Í„........................

64

Приспособление для

опрессования (ПО-000). Назначение приспособления - создание гидравлического давления

в узлах ИПТ для испытания на герметичность и заполнение

масляной камеры испытателя пластов.

Максимальное давление, МПа 40

ÑÎË̇,

ÏÏ....................... 400

Ширина,

ÏÏ.................... 210

Ç˚ÒÓÚ‡,

ÏÏ......................

300

å‡ÒÒ‡,

Í„........................

29,3

Клапан запорно-поворотный

двойного закрытия (ЗП-2-146). Его назначение - двухкратное

закрытие и открытие полости бурильных труб с целью записи при помощи

глубинных манометров начальной и конечной кривой восстановления давления

(КВД).

Число оборотов закрытия__ 10;

30

Растягивающая нагрузка, кН. 600

å‡ÒÒ‡, Í„......................... 224,7

32 |

||

|

|

||

|

|

||

|

Обвязка к приспособлению для

сжатия (ОПС-000). Назначение обвязки - подвод масла в

приспособление для сжатия и управление его работой.

ÑÎË̇,

ÏÏ....................... 500

Ширина,

ÏÏ.................... 300

å‡ÒÒ‡, Í„........................

36,6

Приспособление для сжатия

(ПСГ-146,000). Приспособление используется для сжатия и

растяжения испытателя пластов.

ÑÎË̇,

ÏÏ....................... 600

Длина хода штока, мм........ 245

Диаметр,

ÏÏ.................... 152

å‡ÒÒ‡,

Í„........................

48,2

Удлинитель (41.000)

обеспечивает сбор по секциям для предупреждения изгиба штока при

затягивании комплекса в буровую с мостков и подборе длины колонны

бурильных труб.

ÑÎË̇,

ÏÏ....................... 800

Диаметр,

ÏÏ.................... 146

å‡ÒÒ‡, Í„........................

52

При испытании пластов с упором на

забой скважины через 30-180 с после передачи нагрузки на пакерующий

элемент закрывается уравнительный клапан и открывается впускной

клапан испытателя пластов. Момент открытия клапана фиксируется на устье

скважины показаниями стрелки гидравлического индикатора веса. Важно

не упустить колебания этой стрелки. Момент открытия клапана можно

обнаружить и по резкому перемещению верхней трубы вниз. При хорошо

промытом забое проседание инструмента отсутствует.

Однако главным признаком открытия

клапана испытателя и наличия притока из пласта следует считать выход газа

(воздуха) из труб. При обнаружении продуктивного нефтяного, а тем

более газового пласта интенсивный выход воздуха и газа наблюдается

визуально. Для фиксации притока операторы обычно пользуются резиновым

шлангом, соединяющим верхнюю муфту бурильной трубы с сосудом, заполненным

водой. При этом выход пузырьков газа сквозь слой воды характеризует

интенсивность притока флюида. В комплекс ИПТ входит устьевая головка,

облегчающая контроль выхода газа, и отбор его проб.

Характер изменения давления,

зафиксированного манометрами 16, 13 и 7 (см. рис. 2.3), показан

кривыми I, 77, 777 на рис. 2.4. Схема

пробоотборника-накопителя (й) и компоновка ИПТ с пробоотборником (б)

изображена на рис. 2.5. |

||

|

|

||

|

2.2. МНОГОЦИКЛОВЫЕ ИСПЫТАТЕЛИ ПЛАСТОВ

Более усовершенствованные узлы и

широкий выбор вспомогательных приспособлений входят в состав

многоцикловых испытателей пластов - трубных испытателей третьего

поколения. В табл. 2.3 содержатся технические характеристики

многоцикловых испытателей пластов.

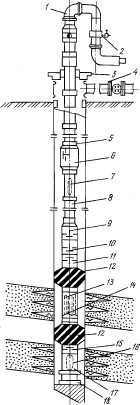

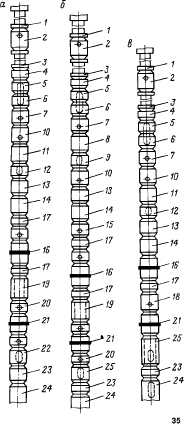

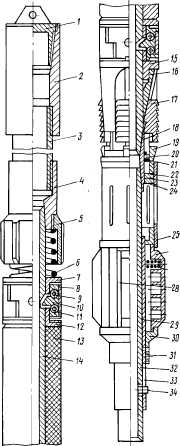

На рис. 2.6 изображены разные

варианты компоновок этих испытателей в зависимости от необходимости

решения геолого-промысловых задач и технического состояния

скважины.

В табл. 2.4 представлено описание

назначения основных узлов многоцикловых испытателей

пластов.

33 |

||

|

|

||

|

|

||||

|

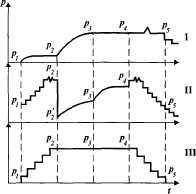

Рис. 2.4. Характер изменения

давления, зафиксированного манометрами:

/ - диаграмма верхнего (трубного)

манометра для регистрации притока

(уровня) в трубах; рх - р2 -

спуск труб, давление столба жидкости в трубах не изменяется;

р2 - р3 - рост давления в период притока

пластовой жидкости в трубы после пакерования и открытия клапана;

р3 - р4 - прекращение притока, стабилизация давления в трубах;

рА —

ръ- давление в трубах при подъеме

испытателя с закрытым клапаном;

// - диаграмма манометра в

фильтре: pt - р2 - ступенчатый рост

гидростатического давления при спуске испытателя;

рг ~ р\ ~ падение давления при открытии клапана и

регистрации притока р'г - р3; р3

- Pi - перекрытие притока (точка р3)я запись

КВД; рА - срыв пакера; р4 - рь -

давление в период срыва пакера и подъема испытателя; /// -

диаграмма контрольного манометра: р, — р2 ~

ступенчатый рост давления гидростатического столба жидкости при пуске

испытателя пласта ИПТ; р2 — р3 -р4 -

давление в подпакерной зоне в период вызова и перекрытия притока;

рА— ръ-

изменение давления в процессе подъема ИПТ |

|||

|

|

|||

|

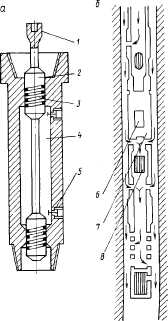

Рис. 2.5. Компоновка ИПТ и

пробоотборник:

/ - шток; 2 - запорное

приспособление; 3 -уплотняющие кольца; 4 - полость

испытателя; 5 - клапан; 6 - запорный клапан; 7 -

пробоотборник; 8 — испытатель пластов |

||||

|

|

||||

|

34 |

||||

|

|

||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 2.3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 2.6. Компоновка

испытателей пластов:

а - с двумя пакерами; б

- селективного испытания объектов; в - многоциклового испытания

объектов в наклонно направленных стволах; 1,3- бурильные трубы;

2 - циркуляционный клапан; 4, 17, 23 -переводники; 5, 6, 9, 12, 25 -

патрубки; 7 - штуцер; 8 - запорно-поворотный клапан;

10 - ИПТ; // - приспособление для вращения; 13 -

пробоотборник; 14 - ясс; 15 - безопасный замок; 16, 21

- пакер;

18 - распределяющее

приспособление;

19 — фильтр; 20 — уравнительное

приспособление; 22 -

фильтр; 24 - хвостовик |

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

Таб ли ца 2.4 |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

2.3. КОМПЛЕКС ОБОРУДОВАНИЯ КИОД-110

Комплекс предназначен для

исследования, интенсификации и освоения объектов в скважине,

обсаженной эксплуатационной колонной, а также для их доразведки. Комплекс

опускается в скважину на насосно-компрессорных или бурильных

трубах.

Комплекс (рис. 2.7) включает

многоцикловой испытатель пластов 8, пробоотборник 9,

уравнительный клапан 12, якорь 13, секционный пакер

10 и малогабаритную устьевую головку /.

КИОД-110 позволяет проводить

исследования как с однопакерной, так и селективно с двухпакерной

компоновкой, а также испытывать несколько объектов за один спуск

комплекса оборудования в скважину, выполнять интенсификацию притока

из пласта за счет очистки призабойной зоны пласта путем многократного

гидравлического воздействия на нее чередованием депрессии и

репрессии. Его конструктивные параметры позволяют работать в скважинах с

гидростатическим давлением до 30 МПа. Технические

данные

Плотность промывочной ÊˉÍÓÒÚË,

Í„/Ï3.................................................... 900-1200

Максимальная глубина испытуемого

объекта, м............................................ 5000

Минимальная глубина испытуемого

объекта, м............................................. 900

Максимальная рабочая температура,

°С...................................................... 120

Допустимые осевые нагрузки,

кН:

при

ÒʇÚËË....................................................................................... 150

при

растяжении................................................................................. 300

Допустимый перепад давления на

комплексе, МПа....................................... 30

Минимальный диаметр проходных

каналов узлов, мм................................... 35

Диаметр внешний основных

комплектующих частей, мм................................. НО

Масса ÍÓÏÔÎÂÍÒ‡,

Í„............................................................................... 1000

36 |

||||||||||||||||||||||

|

|

||||||||||||||||||||||

|

|

|||

|

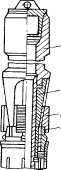

Рис. 2.7. Комплекс

испытательного оборудования КИОД-110:

/ - головка устьевая ГУ-30 ш;

2, 6 - НКТ; 3 - клапан сливной КС-100; 4 - клапан перепускной КП-110; 5 -

клапан заливной КЗА-110; 7 — устройство для установки скважинного

манометра; 8 — испытатель пластов ИПТ-110; 9 - пробоотборник

ПО-110; 10 - пакер секционный ПС-115, ПС-135; // - фильтр; 12 -

клапан уравнительный КЗ-110; 13 - якорь ЯК-110/136,

üä-135/156 |

|

||

|

|

|||

|

|||

|

|

|||

|

13 |

|||

|

|

|||

|

2.4.

ПРИСПОСОБЛЕНИЕ ДЛЯ СЕЛЕКТИВНОГО ИСПЫТАНИЯ ПЛАСТОВ

УСПД-Ш-168

Оборудование УСПД-146-168

предназначено для испытания в многократном режиме одного или нескольких

пластов, причем испытание до трех пластов может выполняться с отбором

герметизированной пробы из каждого пласта. Оборудование используется в

составе серийных ИП с якорями или в компоновке с упором на забой

скважины.

Приспособление для селективного

испытания состоит из упорного узла, узла впускного и уравнительного

клапанов с блоком проб отборочных камер и сигнального

приспособления.

Упорный узел служит для

предупреждения самопроизвольного прокру-

37 |

|||

|

|

|||

|

|

||

|

чивания штока при

спусках-подъемах, передачи крутящего момента с помощью расположенного

ниже узла ИП и обеспечения свободного вращения УСПД в сжатом

положении.

Узел впускного клапана служит для

чередования открытия и закрытия проходного канала приспособления

(выполнение периодов приток - восстановление давления), а также

управления работой пробоотборочных камер.

Уравнительный клапан предназначен

для уравнения давления на паке-ре по окончании исследования. Кроме того,

он служит байпасом для спуска и подъема оборудования.

Шток уравнительного клапана через

сменную муфту соединен со штоком впускного клапана каркасом блока

пробоотборника, на котором закреплены три пробоотборочные камеры.

Приспособление, управляющее их работой, обеспечивает поочередную или

одновременную работу камер. Режим работы пробоотборника задается при

сборке УСПД перед очередным испытанием. Сигнальное приспособление

УС-146 предназначено для передачи на поверхность сигнала о создании

депрессии на пласт. Сигнал о создании депрессии передается на

поверхность в виде увеличения нагрузки на индикаторе веса с

одновременным проседанием труб на 3—8 см. Принцип действия сигнального

приспособления заключается в том, что для передачи депрессии на пласт

осевая нагрузка передается размещенным ниже узлам через масляную

подушку. Открытие впускного клапана и уменьшение давления под

впускным клапаном и под пакером приводят к разгерметизации масляной

камеры, в результате чего шток сигнального приспособления быстро

перемещается вниз, что отображается на показаниях ГИВ и положении

труб. |

||

|

|

||

|

2.5. ОСНОВНЫЕ УЗЛЫ ИСПЫТАТЕЛЯ ПЛАСТОВ

2.5.1. ГИДРАВЛИЧЕСКИЙ ИСПЫТАТЕЛЬ ПЛАСТА ИПГ

ИПГ - основной узел комплекта

испытательного оборудования. Он предназначен для герметичного

разделения полости пустых или частично заполненных жидкостью

бурильных труб и затрубного пространства при спускоподъ-емных операциях.

При выполнении операций по вызову притока и восстановлению давления

при помощи уравнительного клапана в испытателе и под пакером выравнивают

давление, что облегчает спуск и срыв пакера. Одной из главных функций

испытателя, входящего в состав многоцикловых испытателей пласта (МИГ), является создание

многократных депрессий (открытых и закрытых периодов),

способствующих очистке пласта и повышению качества информации за счет

записи КВД после каждого притока. Шифр испытателя пластов многоциклового

действия - ИПМ.

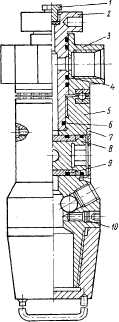

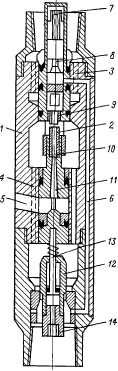

Конструкция испытателя пласта

диаметром 146 мм изображена на рис. 2.8. Испытатель состоит из корпуса,

внутри которого перемещается шток 3 с впускным клапаном // для

впуска жидкости из пласта в трубы. В верхней части переводника установлен

разделительный поршень 5, благодаря которому гидравлическое давление

внутри тормозной камеры поддерживается равным гидростатическому давлению

столба промывочной жидкости в за-трубном пространстве. При передаче на

испытатель нагрузки от бурильной колонны его шток 3 прижимается к

упорному кольцу поршня 6 и тормозная жидкость из нижней части

камеры будет перетекать в верхнюю полость по

38 |

||

|

|

||

|

|

||||

|

Рис. 2.8. Многоцикловой

испытатель пластов ИПМ-146:

1 -

штуцер; 2 - фильтр; 3 - ¯ÚÓÍ; 4 — ограничивающая втулка; 5 —

разделительный поршень; 6

- поршень; 7 -

сальниковый вкладыш; 8 -

гайка; 9 - гильза уравнительного клапана; 10, 12 -

герметизирующие втулки; //

- приемный клапан |

|

|

||

|

|

||||

|

кольцевой щели, образовавшейся

между стенками канала и стержнями в поршне 6.

Во время перетока жидкости шток

3 вместе с приемным клапаном //и гильзой 9 уравнительного

клапана будет медленно перемещаться вниз относительно корпуса. Таким

образом достигается замедленное закрытие уравнительного клапана и

плавное открытие приемного клапана испытателя пласта. В момент, когда

герметизирующие кольца поршня 6 окажутся ниже радиальных

отверстий переходника, гидравлическое сопротивление перетока жидкости

исчезает и шток испытателя вместе с гильзой уравнительного клапана под

воздействием механической нагрузки приходит в граничное нижнее состояние.

Этот момент четко фиксируется индикатором веса на устье скважины, что

является очень важным показателем закрытия уравнительного и открытия

приемного (впускного) клапанов испытателя для поступления пластовой

жидкости в бурильные трубы. По истечении заданного времени открытого

периода испытания колонну бурильных труб приподнимают до полного

снятия нагрузки с пакера. При этом шток испытателя вместе с приемным

клапаном // свободно перемещается вверх, так как его выступ отходит

от герметизирующего бурта упорного кольца поршня 6. Тормозная

жидкость из надпоршневого пространства в подпоршневое

свободно

39 |

||||

|

|

||||

|

|

||||

|

без гидравлических потерь

перетекает по широкому кольцевому каналу между штоком 3 и

поршнем 6.

После закрытия приемного клапана

растягивающее усилие через гильзу 9 уравнительного клапана

передается на корпус испытателя пластов, жестко связанный с размещенным

ниже раздвижным механизмом, предупреждающим возможность

преждевременного открытия уравнительного клапана. При повторной передаче

на шток испытателя сжимающего усилия приемный клапан опять откроется.

Таким образом, путем осевых перемещений колонны бурильных труб можно

многократно осуществлять открытый и закрытый периоды

испытания.

2.5.2. ЗАПОРНО-ПОВОРОТНЫЕ

КЛАПАНЫ

Запорно-поворотные клапаны (рис.

2.9) предназначены для закрытия скважины (бурильных труб,

расположенных выше пакера) по окончании периода притока с целью

записи кривой восстановления давления (КВД), а так- |

||||

|

|

||||

|

-13 |

|

Рис. 2.9. Запорно-поворотный

клапан КЗ-145:

/ -

грузовой шток; 2, 17 - переводники; 3 — гильза; 4 —

храповик; 5, 19

- пружины; 6,7- сферические опоры; 8 - нижняя опора; 9, 12

-¯ÚËÙÚ˚; 10 —

„‡È͇; 11 — ‚ËÌÚ; 13 — корпус; 14 - верхняя гильза;

15 - „ËθÁ‡; 16, 20

- Í·ԇÌ˚; 18 - втулка; 21 - седло; А -

осевой канал; Б -

радиальные отверстия; В

- отверстие; Г - герметизирующие

кольца |

||

|

|

||||

|

40 |

||||

|

|

||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 2.5 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

же для автоматического заполнения

раствором бурильных труб при спуске в скважину ИПТ (для регулирования

депрессии на пласт при испытании). Различают клапаны одинарного (КЗ, ИП) и

двойного перекрытия (ЗП2), позволяющие осуществлять соответственно один

или два открытых и один или два закрытых периода. Созданы также

запорно-поворотные клапаны многоциклового действия ЗПКМ2. Управление

режимами испытания (запорным клапаном) осуществляется вращением колонны

бурильных труб.

Техническая характеристика

запорно-поворотных клапанов двойного закрытия представлена в табл.

2.5. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.3. ГИДРАВЛИЧЕСКИЕ ЯССЫ

Гидравлические яссы служат для

обеспечения снятия пакера с места или при ликвидации прихвата хвостовика и

фильтра. В зависимости от конструктивного исполнения яссы можно

разделить на две основные группы: открытого и закрытого типов.

Тормозная камера яссов открытого типа соединяется с затрубным

пространством и заполнена промывочной жидкостью. Растягивающее

усилие, необходимое для их включения в работу, зависит от

гидростатического давления столба бурового раствора в затрубном

пространстве. В яссах закрытого типа тормозная камера заполняется

жидкостью (специальной, например, маслом МС-20) и герметично изолируется

от контакта с буровым раствором.

В отличие от яссов открытого типа

растягивающее усилие, необходимое для включения в работу ясса закрытого

типа, не зависит от величины гидростатического давления столба

промывочной жидкости в затрубном пространстве, что является одним из

основных его преимуществ. Принципиальная схема ясса закрытого типа

изображена на рис. 2.10. При передаче сжимающего усилия подвижной

шток 2 с поршнем 3 занимает граничное нижнее состояние

относительно корпуса /. Для включения ясса в работу на шток 2 через

колонну бурильных труб передается растягивающее усилие. При этом шток

своим выступом прижимается к седлу поршня 3 и тормозная жидкость

может перетекать в подпоршневое пространство лишь по кольцевой

щели

41 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 2.10. Ясс закрытого типа |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

малого сечения. Благодаря этому

создается значительное гидравлическое сопротивление перетока

жидкости, в результате чего нижняя часть бурильных труб со штоком

2 передвигается медленнее ее верхней части и колонна

растягивается в пределах упругой деформации. По истечении некоторого

времени поршень 3 выходит в расширенную часть корпуса /. При этом

гидравлическое сопротивление перетока жидкости мгновенно исчезает, шток

2 под воздействием усилия упругой деформации колонны бурильных труб

резко перемещается в граничное верхнее состояние и ударяется выступом в

торец камеры. Этот удар через корпусные детали ясса передается

оборудованию, расположенному ниже. Для создания повторного удара

достаточно опять передать на шток 2 сжимающую нагрузку, под

воздействием которой он вместе с поршнем свободно вернется в граничное

нижнее состояние, а затем повторить подъем колонны бурильных

труб. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.4. ПАКЕРЫ МЕХАНИЧЕСКОГО

ДЕЙСТВИЯ ДЛЯ ИСПЫТАТЕЛЕЙ ПЛАСТОВ

Эти пакеры предназначены для

герметичного разобщения испытуемых пластов с остальной частью ствола

скважины. Для проведения операций в необсаженном стволе скважины

используют пакеры трех типов: с жесткой металлической опорой, с раздвижной

резиновой опорой и с раздвижной металлической опорой. Принцип их действия

одинаковый и заключается в том, что при упоре хвостовика на забой скважины

или на ее стенки (с использованием специальных якорных

приспособлений) на остов пакера создается механическая сжимающая

нагрузка, под воздействием которой элемент пакера деформируется до

плотного прижатия его к стенкам скважины. Технические характеристики

пакеров содержатся в табл. 2.6.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица

2.6 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

42 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рис. 2.11. Пакер с жесткой металлической

опорой |

||

|

|

||

|

Конструкция пакера с жесткой

металлической опорой изображена на рис. 2.11. Резиновый элемент 4 в

верхней части имеет металлическую головку с резьбой, через которую

его соединяют с переводником 3. Под резиновым элементом

установлена опора 5 соответствующего диаметра, навинченная на

переводник 6. При помощи замковой резьбы этот переводник

соединяется с фильтром. Под действием механической сжимающей нагрузки

переводники / и 3 смещаются вниз относительно штока 2,

вследствие чего резиновый элемент 4 сжимается, перекрывая

ствол скважины. После окончания испытания корпусные детали пакера под

воздействием растягивающего усилия смещаются вверх и его резиновый

элемент возвращается в исходное положение.

Опыт эксплуатации пакеров

свидетельствует, что для обеспечения нормальной проходимости при спуске в

скважину их максимальный внешний диаметр должен быть в 1,1-1,15 раза

меньше диаметра скважины. На гидравлический элемент пакера при

передаче на него механических усилий воздействует также гидравлическое

усилие, возникающее при соединении подпакерной зоны с полостью

бурильных труб, т.е. в момент открытия приемного клапана испытателя

пластов. Значение перепада давления, выдерживаемое резиновым

элементом пакера, может достигать 45 МПа.

2.5.5. ОПОРНЫЕ ЯКОРЯ |

||

|

|

||

|

Когда возникает необходимость

разгрузить бурильный инструмент не на забой скважины, а на ее стенки,

в компоновку включаются ее опорные якоря. При их использовании можно

устанавливать пакер в разных интервалах скважины в зависимости от

состояния ее ствола и проводить селективные испытания нескольких

горизонтов за один спуск инструмента, а также горизонтов с большим

удалением от забоя скважины.

Промышленность выпускает

следующие опорные якоря: для работы в открытом стволе - ЯК-110/135,

ЯК-132/158, ЯК-170/220, ЯК-190/240; для работы в скважинах, обсаженных

эксплуатационными колоннами диаметром 114, 140 и 168 мм - металлические якоря

ЯМ-95/114, ЯМ-95/140, ЯМ-95/168.

Опорные якоря используются, когда

забой скважины находится на расстоянии более 50 м от испытуемого

объекта, а также при испытании нескольких объектов за один спуск

испытателя пластов. Это позволяет исключить установление дорогих

цементных мостов и значительно сократить затраты времени на испытание

скважины.

На рис. 2.12 изображена

принципиальная схема опорного якоря, который при работе с

испытателями пластов свинчивается переводником / с ниппелем 10

пакера ПЦГ-146, ПЦГ-95. При спуске ИПТ в скважину упорные плашки 3

находятся в сцеплении с фиксатором 4 и размещаются в нижней

части конуса 2. Подпружиненный планками 6 центратор якорного

приспо

43 |

||

|

|

||

|

|

||||

|

Рис. 2.12. Якорное приспособление |

|||

|

собления при спуске скользит по

стенке скважины, а винтом 8, расположенным в пазу втулки 9,

удерживается от перемещения вверх вдоль штока 7. Проталкиватель

упорных плашек 3 размещен ниже фиксаторов и соединен с обоймой

5.

Для приведения опорного якоря в

рабочее состояние на необходимой глубине надо выполнить следующие

операции: поднять колонну труб на 1-2 м; ротором повернуть колонну

труб на 1,5-2 оборота вправо, чтобы вывести винт 8 из зацепления в

фасонном пазу втулки 9; плавно опустить бурильную колонну и

разгрузить ее до 120-150 кН. При этом шток двигается вниз относительно

центратора, который за счет трения планок 6 удерживается на стенке

скважины, а проталкиватель отжимает фиксатор 4 и перемещает

упорные плашки 3 по направляющим пазам конуса. Упорные плашки при

дальнейшем движении штока 7 входят в контакт со стенкой скважины и

тормозят скольжение якорного приспособления вниз.

С момента внедрения упорных

плашек в стенки сква- |

||||

|

|

||||

|

-7 |

жины осевая нагрузка на пакер

воспринимается упорными плашками и передается на стенки скважины. При

снятии пакера с места его установки осевая нагрузка снимается натяжением

колонны бурильных труб, шток перемещается вверх относительно центратора

якоря, винт входит в фигурный паз гильзы и фиксирует центратор

якорного приспособления. Упорные плашки под воздействием

собствен |

||

|

ного веса опускаются по

направляющим пазам конуса и входят в сцепление с фиксатором. При

последовательном испытании двух и более объектов на один спуск-подъем

якорное приспособление устанавливается выше (или ниже) испытуемого

интервала подъемом (или спуском) некоторого числа труб и выполнением

операций, аналогичных описанным выше.

Применение якорей обеспечивает

точную привязку пакера к исследуемому пласту, исключает из компоновки

испытателя пластов хвостовики и затраты на установление цементных

мостов при испытании с селективным разобщением пластов независимо от

расстояния до забоя скважины. Якоря применяются в комплексе с ИПТ для

исследования открытого ствола скважин диаметром 118; 140; 145; 190; 214;

215,9 мм и с оборудованием для ремонта скважин, обсаженных колонной

диаметрами 140; 146; 168; 219; 245 мм.

Основные технические данные

якорей приведены в табл. 2.7. Заклинивающий узел представляет собой

конусную обойму, по пазам которой перемещаются планки для передачи осевого

усилия на стенки скважины и закрепления якоря. Регулированное

перемещение плашек во время спуска и подъема инструмента в скважине

достигается с помощью деталей узла синхронизации. Заклинивающие плашки

якоря выводятся в рабочее состояние при освобождении штока в замковом

приспособлении. Фрикцион

44 |

||||

|

|

||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 2.7 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

якоря, соединенный с замковым

приспособлением, удерживает все подвижные детали якоря в неподвижном

состоянии при движении штока вверх или вниз. Планки фрикциона обеспечивают

первичное трение якоря на стенках скважины (колонны) во время

спускоподъемных операций, перевод якоря из транспортного состояния в

рабочее вращением вправо на 1,5-2 оборота труб и плавную посадку колонны

труб вниз до закрепления якоря на стенке скважины. Во время этой операции фрикцион

удерживается на месте за счет трения о стенки колонны (горной

породы), а шток, освобожденный от сцепления в замковом приспособлении,

двигается вниз, освобождая цангу синхронизатора, толкатели которого

передвигают заклинивающие плашки в пазах обоймы до жесткого закрепления в

породе или на стенке колонны под воздействием сжимающей осевой нагрузки,

создаваемой весом колонны труб. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.6. МЕХАНИЧЕСКИЙ ПАКЕР ПМ

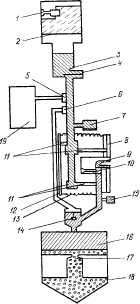

Пакер ПМ (рис. 2.13) состоит из

двух частей: резинового элемента 13 и опорного якоря 15~34.

Он служит для разобщения исследуемого объекта и создания опоры для

испытываемого инструмента в скважине. В верхней части пакер имеет

пробку /, переводник, состоящий из концевой муфты 2 и патрубка

3 под элеватор, переводника 4, навинченного на шток 14,

и корпус-центратор 5 с установленной внутри него силовой пружиной

6. На толстостенном штоке 14, выполненном со шлицевыми

проточками, расположены верхний и нижний узлы металлического перекрытия,

между которыми находится резиновая уплотняющая гильза (пакер) 13.

Наличие узлов механического перекрытия позволяет использовать

уплотняющую гильзу меньшей длины и упростить технологию ее изготовления,

повысить износоустойчивость резины, особенно при установке пакера в

кавернозных коллекторах.

Верхний узел металлического

перекрытия состоит из обоймы 7, в которой собраны

взаимоперекрывающиеся плашки 8. На внутренней поверхности

плашек находятся наклонные срезанные выступы. По диаметру плашек выполнены

пазы, в которых установлены замкнутые кольцевые пружины //, закрытые крышками 9 на

винтах 10, что предупреждает выпадение плашек из обоймы, и винт

12. Взаимное перекрытие плашек достигается ступенчатыми

срезами их концов.

45 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рис. 2.13. Механический пакер ПМ

Нижний узел металлического

перекрытия отличается от верхнего конфигурацией обоймы 15. Узел

предварительного упора включает конусную обойму 16 и плашки 17,

которые могут двигаться по пазам обоймы. Плашки находятся в

сцеплении с фиксаторами 19. При помощи пружины 21 они

устанавливаются в пазах переходника 18 и поджимаются гайкой 24

с винтами 20 и 23. Фиксаторы предупреждают вход

упорных плашек в рабочее состояние при спуске пакера в скважину. Узел

толкателя состоит из штока 33, гильзы 29, соединенной с опорами 25 и 30.

Между опорами и направляющей 28 размещены планки 26

с пружинами 27, обеспечивающими трение планок по стенкам

скважины. Нижняя опора

■26 30 соединена винтом

31 с гильзой 32, имеющей фигурный вырез и

взаимо-

'21 действующей с винтами

34 на штоке 33. Фиксированное положение гильзы с

вырезом и винтом предупреждает перемещение узла толкателя 22 к

штоку.

Установка пакера происходит

следующим образом. На необходимой глубине в скважине инструмент

приподнимается на 1-2 м и после поворота вправо на 1,5-2 оборота

плавно опускается вниз. Усилие трения подпружиненных планок 26

удерживает узел толкателя на стенке скважины, а шток 33 с

винтами 34, вышедшими после

движения вверх - вправо -вниз из сцепления с гильзой 32,

перемещается вниз. Движение вниз

приводит к утоплению фиксаторов

19 толкателем 22, освобождению плашек /7 от сцепления с

фиксаторами и перемещению плашек по пазам конусной обоймы до сцепления с

горной породой (стенкой скважины).

Создание осевой нагрузки приводит

к сжатию пружины 6 и взаимодействию штока 14 с

выступами плашек 8. Это обеспечивает дополнительное перекрытие

кольцевого пространства скважины металлическими деталями, предупреждает

затекание и защемление деформированной резиновой уплотняющей втулки

13, разобщающей интервал испытания. При снятии осевой нагрузки и

движении штока вверх узел металлического перекрытия под воз-

46

|

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

действием усилия пружины 6

перемещается в исходное положение относительно штока, а кольцевые

пружины сдвигают плашки в обоймах.

Плашки узла предварительного

упора при движении вниз по конусной обойме принимают транспортное

положение и входят в сцепление с фиксаторами. Винт 34,

двигаясь вверх со штоком 33, автоматически попадает в

фигурный вырез втулки 32.

Техническая характеристика

пакеров ПМ приведена в Ú‡·Î. 2.8. |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.7. ПАКЕРЫ

ПРМП-1 |

РЕЗИНОВО-МЕТАЛЛИЧЕСКОГО

ПЕРЕКРЫТИЯ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Предназначение этого пакера

аналогично другим пакерам. Пакер может спускаться с якорным

приспособлением и выполнять функции нижнего пакера. В отличие от

серийного пакера ПЦ пакер ПРМП-1 имеет узлы металлического перекрытия

кольцевого пространства, что в значительной степени повышает надежность

герметизации и износостойкость резинового элемента.

После создания упора в скважине

хвостовиком или якорным приспособлением шток 13 (рис. 2.14)

двигается вниз и выдвигает плашки 8 металлического перекрытия,

между которыми сжимается резиновая уплотняющая втулка 12.

Возвращение плашек перекрытия происходит после снятия нагрузки и хода

штока вверх. Передача вращающего момента совершается через шлицевое

соединение между нижней частью штока и обоймой 14 с патрубком

16. Роль шпонок выполняют винты 15.

Техническая характеристика этих

пакеров приведена в Ú‡·Î. 2.9. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

— 7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

-10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 2.14. Пакер

резиново-металлического перекрытия ПРМП-1-170/190:

1, 18 - заглушки; 2

- муфта; 3, 16 - патрубки; 4, 17 - переводники; 5 -корпус-центратор; 6 - пружина; 7,

14 - обоймы; 8 - плашка; 9, 11, 15 -винты;

10 — конечная пружина; 12 — уплотняющая втулка; 13 —

шток |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

47 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца

2.9 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.8. УРАВНИТЕЛЬНЫЙ КЛАПАН

ПАКЕРА

При применении двухпакерной

компоновки ИПТ при селективном испытании пластов в нижний пакер

устанавливается уравнительный клапан, предназначенный для обеспечения

перетока бурового раствора через шток нижнего пакера при спуске ИПТ в

скважину и закрытия проходного канала пакера при установке его в

нижнем положении.

Уравнительный клапан (рис. 2.15)

снабжен запорной иглой 2, установленной в верхнем переходнике

/ серийного пакера ПЦ-146 или ПГЦ-146.

Седлом уравнительного клапана

служит шток 3 пакера, в который при деформации резиновой гильзы

входит игла клапана. В компоновке ИПТ по технологии селективного испытания

пласта нижний пакер устанавливается при помощи присоединительной муфты,

что повышает надежность пакерова-ния и улучшает условия эксплуатации

резиновой втулки. При установлении пакера его резиновая втулка 4,

ограниченная нижней опорой 5 и переводником 6, под воздействием

осевой нагрузки деформируется, шток 3 двигается вверх, и игла

2 перекрывает сечение канала штока, разобщая исследуемый интервал и

нижнюю часть ствола скважины. В момент снятия нижнего пакера с места и

подъема ИПТ игла выходит из

канала штока и открывает канал для перетока -3 затрубного

бурового раствора в интервал под нижним па-кером.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.5.9. БЕЗОПАСНЫЕ ЗАМКИ

При испытании перспективных

горизонтов в глубоких скважинах возможно возникновение прихвата хвостовика

или пакера. При помощи гидравлического ясса не всегда можно ликвидировать

прихват, поэтому необходимы приспособления, обеспечивающие аварийное

разобщение колонны бурильных труб и прихваченного оборудования. С

этой целью в комплект испытательного оборудования включен безопасный

замок, позволяющий при вращении колонны вправо развинтить левое резьбовое

соединение |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 2.15. Пакер ПЦ-146 с

уравнительным клапаном |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

48 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рис. 2.16. Безопасный замок |

||

|

|

||

|

этого замка. Безопасный замок,

как правило, устанавливают непосредственно над пакером, однако он

может быть установлен и под ним.

В корпусе 4 (рис. 2.16)

размещен шток 2 с переводником /. В верхнюю часть корпуса

ввинчена групдбукса 3 с левой резьбой, находящаяся в постоянном

шлицевом сцеплении со штоком 2. Внутренняя полость корпуса

выполнена в виде шлицевой втулки с шестью выступами. Утолщенная

нижняя часть штока 2 снабжена тремя шли-цевыми выступами, благодаря

которым шток находится в сцеплении с корпусом 4.

Пропускное приспособление,

состоящее из резиновой втулки 5 и винта 6, служит дополнением к

уравнительному клапану испытателя пластов. При передаче сжимающих усилий

шток 2 смещается в крайнее верхнее положение, втулка 5 размещается

в расточке корпуса и герметично разобщает внутреннюю полость штока и

затрубное пространство. Поэтому, если откроется впускной клапан

испытателя пластов, внутренняя полость останется изолированной

от затрубного пространства.

Принцип работы безопасного замка

следующий. В случае прихвата пакеры через колонну бурильных труб передают

вращающее усилие на шток 2. Потом инструмент нагружают, и шток

2, переместившись в крайнее нижнее положение, поворачивается вправо

вместе с групдбуксой 3 на 120°. После этого инструмент

приподнимают, шток 2 смещается на пазах в верхнее положение и

проворачивается еще на 120°. Таким образом, при создании усилия

кручения и поворотно-поступательных движений шток 2 проворачивается

вместе с групдбуксой 3, соединенной с корпусом левой резьбой. Через

12 полных оборотов групдбукса отсоединяется от корпуса, шток 2

свободно вынимается из корпуса, и оборудование поднимают из

скважины.

|

||

|

|

||

|

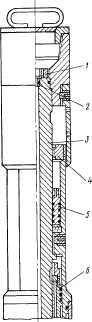

2.6. УСТЬЕВОЕ ОБОРУДОВАНИЕ

Для проведения работ с трубными

испытателями устье скважины обвязывается по схеме, изображенной на

рис. 2.17. В частности, такая схема включает монтаж устьевой головки и ее

обвязку с насосными агрегатами и может применяться в случае, когда условия

испытания позволяют продолжительно (> 1 ч) выдерживать

испытательное оборудо-вание в скважине при запакерованном стволе. Это в

первую очередь относится к условиям проведения работ в обсаженных

скважинах, а также в открытом стволе перспективных горизонтов, когда

допускается длительное стояние на притоке и поставлена цель

исследовать испытуемый пласт при разных режимах его работы. Устьевая

головка изображена на рис. 2.18. В корпусе 5 размещен пробковый кран 8,

служащий для соединения или или разобщения

устьевого |

||

|

|

||

|

49 |

||

|

|

||

|

|

|||

|

На йыкид |

|||

|

|

|||

|

|||

|

|

|||

|

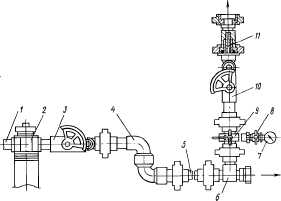

Рис. 2.17. Упрощенная схема

обвязки устья скважины:

/ - заглушка; 2 - устьевая

головка; 3, 10 - краны высокого давления; 4 - шарнирное

соединение; 5 - труба высокого давления; 6 - крестовина; 7 -

манометр; 8 - разъединитель; 9 - вентиль; // - штуцерная

камера

Рис. 2.18. Устьевая головка |

||

|

манифольда с трубами.

Герметичность труб в закрытом состоянии обеспечивается уплотняющими

резиновыми кольцами 4, 6, 9. На торцах пробки 10 выполнено

углубление под шестигранный ключ, которым закрывают или

открывают кран. Шайба 7, закрепленная на корпусе винтами, позволяет

установить пробку 10 в необходимом положении

(открыто-закрыто). В нижней части корпуса ввинчен ствол 2, на

который надета крестовина 3 с резьбами для соединения с

устьевым манифольдом. В верхней части ствола размещена заглушка /. При

необходимости вместо нее можно подсоединять показывающий

манометр. Между корпусом 5 и крестовиной 3 размещен роликовый

подшипник, благодаря которому можно поворачивать корпус со стволом без

поворачивания крестовины. Для монтажа устьевого манифольда предусмотрена

крестовина, на которой находится проточка под элеватор. Вес всей

колонны бурильных или насосно-компрессорных труб воспринимается роликовым

подшипником устьевой головки. |

|||

|

|

|||

|

50 |

|||

|

|

|||

|

|

||

|

2.7. ИСПЫТАТЕЛИ ПЛАСТОВ НА КАБЕЛЕ

При работе испытателя пластов на

кабеле выполняются следующие операции:

а) изоляция

небольшого испытуемого участка на стенке скважины от остальных частей

ствола при помощи селекторного прижимного герметичного

элемента;

б) соединение

пористого пространства испытуемого участка породы с баллоном для отбора

пробы и создание (при необходимости) дренажного канала в

пласте;

в) отбор пробы жидкости и

газа из пласта в баллон и герметизация;

г) уравнивание давления на

участке отбора пробы с гидростатическим, что обеспечивает

беспрепятственный подъем прибора.

Наличие притока и изменение

давления при испытании контролируются и регистрируются на поверхности

при помощи дистанционных датчиков. Для работы используются спускоподъемное

оборудование, регистрирующая аппаратура и кабель, применяемые при

геофизических исследованиях скважин.

Испытания пластов приборами,

спускаемыми на кабеле, имеют свои характерные

особенности.

1. Высокая выборочность - исследуется очень

небольшой интервал разреза. Это позволяет использовать испытатель для

поинтервального исследования, обнаружения места расположения

водонефтяного и газожидкостных контактов, отбивки границ

пластов.

2. Высокая чувствительность испытателя к

наличию углеводородов (нефти и

газа) в породах связана с глубокой депрессией, создаваемой в пласте при отборе пробы. Герметизация и

хранение в баллоне пластовых газов дает возможность изучать характер

насыщения пластов несмотря на наличие зоны

проникновения.

3. Точная привязка

результатов испытания с каротажными диаграммами позволяет обоснованно

выбрать точки испытания и сопоставить эти результаты с данными других

геофизических методов. При наличии точной привязки существует

возможность испытать пласты малой мощности.

4. Оперативность. На одну операцию, даже при

глубоких скважинах, потребуется

0,5-1,5 ч. Специальной подготовки скважина не требует.

5. Невозможность открытого фонтанирования при

испытании, так как во время

работ гидростатическое давление в стволе скважины остается

неизменным. Это особенно

важно при исследовании газоносных пластов.

Учитывая оперативность

геофизических методов с информативностью прямого испытания, испытатели

пластов обеспечивают увязку результатов испытания с данными каротажа и

существенно дополняют комплекс исследований разведочных

скважин.

Процесс испытания можно разделить

на три последовательные стадии:

1) возникновение и

распространение гидродинамического возбуждения в пласте;

2) движение жидкости и газа

из пласта в баллон;

3) восстановление

пластового давления в зоне испытания после остановки

притока.

Испытание пластов приборами на

кабеле является сложным многостадийным, неустойчивым процессом,

протекающим в короткие промежутки времени.

51 |

||

|

|

||

|

|

||

|

Впервые в нефтяной практике

испытатель пластов на каротажном кабеле был предложен в 1937 г. Г.С.

Морозовым, Г.Н. Строцким и К.И. Бон-даренко.

В США работы по созданию

испытателей пластов на кабеле проводились фирмой "Шлюмберже". С 1955

г. эти приборы начали широко использоваться фирмой "Шлюмберже" и

другими геофизическими фирмами мира.

Испытатель фирмы "Шлюмберже"

спускают в скважину на семижильном бронированном кабеле (рис. 2.19).

Для работы прибора в скважине используют энергию гидростатического

давления жидкости в скважине. После установки прибора в заданном интервале

сигналом по кабелю открывается управляющий клапан /. Промывочная жидкость

поступает на поршень-мультипликатор 2, вытесняющий рабочую

жидкость, которая наполняет гидравлическую систему прибора, через

регулятор давления 4 к поршням // прижимающего механизма. Поскольку

поршень-мультипликатор создает в системе давление более высокое, чем

гидростатическое, поршни // выдвигаются из корпуса прибора. При этом

прижимающая планка 12 и резиновый уплотняющий башмак 8,

закрепленные на поршнях, прижимаются к противоположной стенке

скважины с усилием в несколько килоньютонов. После этого по сигналу с

поверхности срабатывает перфорационное приспособление 9,

создающее дренажный канал в пласте и открывающее доступ

пластовому флюиду в емкость прибора 18.

Конструкция емкости для пробы

сложная. Она разделена на две части

перегородкой, в которой находится

дросселирующее отверстие-штуцер 17 очень малого сечения

(0,2—0,002 мм). В верхнюю часть емкости перед спуском прибора заливается

вода, очищенная от твердых частиц, в нижней — находится воздух под

атмосферным давлением. Поступающие из пласта флюиды давят на подвижный

поршень 16, вытесняющий воду из верхней части емкости в

нижнюю через штуцер. Депрессия, воздействующая на пласт,

определяется гидравлическим сопротивлением штуцера. Снижение величины

депрессии для предотвращения разрушения коллекторов позволяет

облегчить условия работы уплотняющего башмака и исключить ударные

нагрузки в приборе. После отбора пробы открывается клапан 6,

подающий рабочую жидкость к гидравличес-кому клапану баллона 14.

Клапан перемещается, герметизируя пробу в баллоне. Для снятия

прижимного приспособления открывается клапан 5, соединяющий

гидравлическую систему со сливной камерой 19, заполненной

воздухом под атмосферным давлением. Рабочая жидкость направляется в

сливную камеру, а обратные пружины 13

|

||

|

|

||

|

Рис. 2.19. Принципиальная схема

испытателя пластов на кабеле фирмы "Шлюмберже" |

||

|

|

||

|

52 |

||

|

|

||

|

|

||

|

помогают вернуть башмак и

прижимную планку в прежнее положение. Поскольку разница давления под

башмаком и гидростатического давления продолжает создавать прижимное

усилие, удерживающее башмак, то при этом загорается уравнительный

пороховой заряд 10, отрывающий от стенки башмак или

разрушающий его. Если не сработает клапан сливной камеры, то натяжкой

кабеля срезают аварийный штифт 3. При этом нарушается

уплотнение гидравлической системы и давление в ней уравнивается с

гидростатическим.

Давление в гидравлической системе

и в канале отбора пластовых флюидов контролируется дистанционными

датчиками давления 7 и /5. В качестве перфорационного приспособления

применяется кумулятивный перфоратор. При установке блока с кумулятивным

зарядом большой мощности, способным пробить обсадную колонну и

цементное кольцо, прибор может

применяться для испытания обсаженных скважин. Наибольший размер

прибора в поперечном сечении 140—160 мм в зависимости от

перфорационного блока позволяет использовать его в необсаженных

скважинах диаметром 228 мм и более и в обсаженных скважинах диаметром

более 157 ÏÏ.

В поинтервальном испытателе

пластов фирмы "Шлюмберже" устанавливаются два кумулятивных заряда на

расстоянии 30 см друг от друга. В приборе, предназначенном для работы в

необсаженных скважинах, оба заряда находятся внутри одного

герметизирующего башмака, а при сборке для обса-женных скважин у каждой

точки отбора имеется индивидуальный уп-лотняю-щий элемент небольших

размеров. Обе точки отбора соединены каналом с баллоном для

пробы.

Наличие двух точек отбора пробы

вызвано желанием повысить результативность работ в неоднородных

коллекторах, когда попадание на непроницаемый пропласток служит

условной причиной отсутствия притока, что требует дополнительных спусков

прибора. В обсаженных скважинах, кроме

того, наличие двух зарядов повышает надежность вскрытия

пласта. В сборке для обсаженных скважин герметизирующие

элементы жестко под-соединяются на блоке прижимного приспособления.

Уравнительный поро-ховой заряд и разрушающий башмак заменены управляющим

уравнительным клапаном, который открывается при убирании прижимного

приспособления. Между каналом отбора и баллоном установлен

регулирующий клапан, который позволяет отобрать пробу без выстрела

кумулятивными зарядами путем соединения герметизированных участков отбора

с баллоном. Для повышения надежности герметизации баллона устанавливают

обратный клапан.

Испытатели пластов, используемые

другими фирмами, незначительно отличаются от испытателя фирмы

"Шлюмберже".

Технические характеристики

испытателей пластов на кабеле (по каталогу фирмы "Дрессер Атлас")

приведены в табл. 2.10.

В б. СССР разработка и применение

испытателей пластов на кабеле развивались аналогично зарубежным. ВНИИГДС

(г. Уфа, Тверь) были впервые проведены испытания в скважинах и осуществлен

серийный выпуск ИПК в 1963 г. После проведения исследований в скважинах

глубиной 4 км и более возникла необходимость в новой принципиальной схеме

прибора для этих условий. Большие ударные нагрузки и гидравлические удары

приводили к заклиниванию подвижных поршней. В результате воздействия

высокоскоростных течений раствора с абразивными добавками силовой

цилиндр

53 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

퇷 ÎË ˆ‡

2.10 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

изнашивался, ненадежно работали

термоустойчивые заряды, уплотняющие резиновые клапаны и т.д.

Для создания термоустойчивого

испытателя пластов ИПТ-7-10 была использована замкнутая

гидравлическая система двойного действия с золотниковым

клапаном-распределителем. Применение золотникового переключателя в

термоустойчивом испытателе пластов ИПТ-7-10 исключает возможность

возникновения резких гидравлических ударов в гидравлической системе

прибора и больших ударных нагрузок в его деталях, которые имели место в

испытателях типа ИПК при подаче высокого гидростатического давления на

силовой и обратный клапаны. В приборе ИПТ-7-10 опасность заклинивания

подвижных частей из-за температурных деформаций меньше, чем в силовом узле

испытателя пластов типа ИПК. Это, а также сниженные рабочие перепады

давления обеспечивают работу прибора ИПТ-7-10 на больших глубинах при

значительных гидростатических давлениях.

Испытатели пластов с

дистанционными датчиками давления ИПД-7-10 разработаны на основе прибора

ИПТ-7-10 и повторяют его принципиальную схему. Испытатель ИПД-7-10

обеспечивает при отборе проб дистанционную регистрацию давления в баллоне

с целью контроля процесса испытания, определение пластового давления и

оценку гидродинамических параметров пласта.

Испытатели пластов для

необсаженных скважин ИПН-7-10 предназначены для исследования

коллекторов, в которых чередуются плотные и проницаемые пласты и

значительная часть объекта не дает притока. Поэтому необходимо увеличивать

число испытуемых точек, что увеличивает время и стоимость

работ.

Прибором ИПН-7-10 при отсутствии

притока из испытуемого участка пласта (что видно по показаниям датчиков)

можно последовательно испытывать еще 8—10 участков без подъема на

поверхность, пока не будет получен приток. При необходимости испытания

наиболее перспективного участка можно повторить исследования с выстрелом

кумулятивным зарядом.

Испытатель ИПН-7-10 экономически

оправдывает "прощупывание" верхней и нижней частей пласта для оценки

их эффективной мощности. Испытатель ИПН-7-10 в данное время -

основной прибор для исследования необсаженных скважин.

Выпускаются также испытатели

пластов для необсаженных глубоких скважин малого диаметра ИПН-5-7 и

испытатель пластов для обсаженных скважин ИПО-5-6. Прибор ИПО-5-6

предназначен для исследования основного фонда обсаженных скважин с

колоннами диаметром от 125 до 152 мм.

В его конструкции использована

принципиальная схема привода от гидростатического давления с

замкнутой гидравлической системой двойного

54 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Табли ца 2.11 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

хода, золотниковым

распределителем и поршнем-демультипликатором, аналогичная схеме

приборов ИПН.

Выпускаются также испытатели

пластов для структурно-поисковых и гидрогеологических скважин ИПГ-4-7. В

конструкции этого прибора использована принципиальная схема

электромеханического привода. Такой тип привода может быть успешно

реализован на глубине до 3000 м, позволяет проводить работу независимо от

величины гидростатического давления и дает возможность многократного

срабатывания прибора.

Для работы с испытателями пластов

на кабеле используется передвижная лаборатория на автомобиле. В ней

смонтировано оборудование, необходимое для разборки и проверки

испытателей, тарирования дистанционных датчиков. Пульт управления и

контроля находится на другой машине — каротажной

станции-подъемнике.

Технические характеристики

испытателей пластов, выпускаемых серийно, приведены в табл.

2.11. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

2.8. ИСПЫТАТЕЛИ ПЛАСТОВ НА БАЗЕ СТРУЙНЫХ

АППАРАТОВ

В Ивано-Франковском институте

нефти и газа (Р.С. Яремийчук, В.Р. Воз-ный, 1979-1985 гг.) разработана

принципиально новая конструкция испытателей пластов на базе струйных

аппаратов. Приспособление УГИП-1 (рис.

55 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Рис. 2.20. Устройство для