Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\

Освоение скважин

|

|

|||

|

ВТОРИЧНОЕ

ВСКРЫТИЕ ПРОДУКТИВНЫХ

ПЛАСТОВ |

||

|

|

|||

|

Вскрытие продуктивных пластов

проводится дважды: первичное — в процессе бурения, вторичное -

перфорацией после крепления скважины обсадной колонной. Вскрытие пласта перфорацией в

обсаженных скважинах -одна из наиболее важных операций при их

строительстве, поскольку от нее зависит дальнейший успех испытания и

получения притока пластового флюида.

В общем случае при вторичном

вскрытии пластов перфорацией необходимо преодолеть слой скважинной

жидкости (5-10 мм), стенку стальной трубы (6-12 мм), толщину цементного

камня (в зависимости от фактического диаметра скважины 25-50 мм и более),

а также толщину зоны призабойной закупорки коллектора, которая в

зависимости от типа коллектора и влияния на него отрицательных факторов

вскрытия бурением может находиться в пределах от 40-50 до 100-150 мм и

более. Таким образом, главное предназначение процесса перфорации —

преодолеть указанные препятствия и установить гидродинамическую связь

со скважиной, а также обеспечить эффективность проведения различных

мероприятий по интенсификации притоков и увеличению проницаемости

призабойной зоны. Для перфорации используют стреляющие и

гидропескоструйные перфораторы. За последние годы находят все более

широкое применение сверлильные перфораторы и различные прорезающие

приспособления, позволяющие образовывать в обсадных колоннах и

цементном камне разные щели. В практике находит применение химическое

растворение алюминиевых или медных втулок, устанавливаемых в той

части обсадной колонны, которая размещается в интервале залегания

продуктивных отложений. |

|||

|

|

|||

|

6.1. ПУЛЕВАЯ ПЕРФОРАЦИЯ

Пулевые перфораторы представляют

собой короткоствольные пушечные системы, в которых пули разгоняются

по стволу за счет энергии расширения пороховых газов и, получив

достаточную кинетическую энергию на выходе из нее, пробивают препятствие.

В перфораторах типа АПХ, ПБ, ППМ, еще недавно применявшихся, оси стволов

направлены перпендикулярно оси перфоратора, а следовательно, и скважины. В

этих перфораторах длина ствола, в котором пули разгоняются под давлением

пороховых газов, очень ограничена, поэтому кинетическая энергия пули на

выходе из отверстия ствола недостаточна для получения в породе каналов

большой длины. Новыми среди пулевых перфораторов являются перфораторы

с вертикально-криволинейными стволами типа ПВН, в которых пули разгоняются

по ство-

137 |

|||

|

|

|||

|

|

||

|

лам значительной длины,

размещенным вдоль оси корпуса. При такой конструкции длина ствола

увеличивается до 400-500 против 60-70 мм в перфораторах с

горизонтальным размещением стволов, а скорость пули на выходе из дула

достигает 900-1000 м/с. Поскольку масса пули в перфораторах типа ПВН в 4—5

раз выше массы пуль, применяемых в перфораторах типа АПХ, ПБ, ППМ, то

кинетическая энергия, которую получает пуля на выходе из ствола, больше в

10 раз и достигает 4000 кН. Поэтому указанные перфораторы имеют

пробивную способность, которую можно сравнить с пробивной способностью

кумулятивных перфораторов такого же поперечного размера при отстрелах в

породах средней прочности.

Для вторичного вскрытия

применяются пулевые перфораторы залпового действия с

вертикально-наклонными стволами ПВН90, ПВН90Т, ПВТ73, ПВК70 (диаметры 90,

73, 70 мм), которые могут спускаться в обсадную колонну с минимальным

внутренним диаметром 117,5 и 98 мм. В перфораторах типа ПВН в двух взаимно

перпендикулярных плоскостях попарно расположены четыре ствола. Для

взаимного уравновешивания сил реакции парные стволы идут от общих

пороховых камер навстречу друг другу.

Перфоратор ПВТ73 отличается

двухствольной конструкцией, в которой пули разгоняются по противоположным

направлениям. В одноканальном многосерийном перфораторе ПВК70 ствол

проходит вдоль оси перфоратора и в нем используются пули с увеличенными

диаметром и массой.

Длина канала, пробиваемого пулей

в породе средней прочности, составляет 140 мм для ПВН90 и ПВН90Т, 180

мм для ПВТ73 и 200 мм для ПВК70. Учитывая, что пробивная способность пуль

в значительно большей степени зависит от прочности породы, чем у

кумулятивных струй, длина каналов в породах низкой и средней прочности,

создаваемых пулевыми перфораторами, больше длины каналов, создаваемых

кумулятивными перфораторами, а в породах выше средней прочности (50

Мпа) - наоборот, меньше. Поэтому целесообразнее применять пулевые

перфораторы для вскрытия пластов, составленных слабосцементированными,

непрочными породами. Кроме того, благодаря интенсивному трещинообразованию

при вхождении в породу пули эффективность вскрытия будет во многом

зависеть от количества и длины трещин. С этой точки зрения большее

предпочтение пулевым перфораторам следует отдавать при вскрытии сыпучих

пород. Поскольку воздействие пулевого перфоратора на обсадную колонну

несколько больше кумулятивного корпусного, применение его нежелательно при

качественном цементировании обсадной колонны, при наличии близких

водоносных горизонтов. Следует также учесть, что продуктивность работ

с пулевыми перфораторами несколько ниже, чем с кумулятивными, так как

за один спуск они могут вскрыть лишь до 2—3 м пласта с плотностью до пяти

отверстий на 1 м.

6.2. КУМУЛЯТИВНАЯ ПЕРФОРАЦИЯ

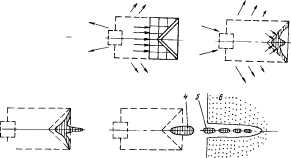

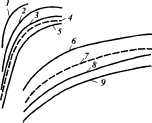

Механизм образования кумулятивной

струи следующий. При взрыве вещества в виде цилиндрического заряда

происходит почти мгновенное превращение его в газоподобные продукты,

которые разлетаются во все стороны в направлениях, перпендикулярных

поверхности заряда. Суть эффекта кумуляции в том, что газоподобные

продукты детонации части заряда, называющиеся активной частью и

движущиеся к оси заряда, концентрируются в мощный поток, который

называется кумулятивной струей (рис. 6.1). Если

138 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

углубление в заряде облицовано

тонким слоем металла, то при детонации заряда вдоль ее оси образуется

кумулятивная струя, состоящая не только из газоподобных продуктов, но и из

размягченного металла, который выделяется из металлической облицовки. Имея

очень высокую скорость в главной части (6-8 км/с), при ударе о твердую перепонку

струя развивает такое давление, под воздействием которого

наиболее прочные материалы разрушаются. Для большинства зарядов давление

кумулятивной струи на перепонку составляет 20-30 ГПа, в то время как

граница прочности горных пород в 400-600 раз меньше.

По гидродинамической теории

кумуляции (М.А. Лаврентьев и Г.И. Покровский) длина пробитого канала

в перепонке 1К не зависит от механической прочности

материала перегородки, а определяется только соотношением плотностей

материала струи рс и перегородки

рп: |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Л/2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

I =i Ы

'к 'с |

(6.1) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где 1С - длина

кумулятивной струи, для большинства зарядов равна длине образовавшегося

кумулятивного углубления.

Н.Г. Григорян уточнил эту формулу

и привел ее к виду |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1/2 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

'с l |

(6.2) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где ад - динамическое

значение прочности перепонки; vc - скорость встречи струи с

перепонкой.

Таким образом, длина канала в

перегородке при проникновении в нее кумулятивной струи почти не зависит от

прочности перегородки, благодаря чему кумулятивные перфораторы могут

применяться для вскрытия пластов с наиболее прочными

породами.

Формирование перфорационных

каналов в пласте носит следующий характер. При разрушении металлической

облицовки от детонации заряда в |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1 2

3 I I

\ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1_ |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 6.1. Схема распределения

кумулятивной струи:

1 - заряд;

2 - продукты детонации; 3 - металлическая облицовка; 4,5- кумулятивная струя; 6 -

порода |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

139 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

кумулятивную струю переходит лишь

10 % ее массы. Остальная ее часть формируется в стержне сигароподобной

формы, который называется пестом и двигается со скоростью около 1000 м/с.

Обладая меньшей кинетической энергией и большим диаметром, чем главная

часть струи, пест может застрять в уже образовавшемся канале и

частично или даже полностью закупорить его. Лабораторные эксперименты

показывают, что около 15 % всех перфорационных каналов полностью

закупорены застрявшим в обсадной колонне пестом. При проникновении струи в

перепонку расширение канала происходит за счет бокового давления и

инерционного движения среды от оси канала. Поэтому диаметр канала обычно

больше диаметра собственно струи. Но за счет этих процессов происходит

изменение структуры порового пространства породы в зоне вокруг

перфорационного канала. При этом в зависимости от свойств породы и условий

в скважине в момент перфорации может иметь место как уплотнение породы

вокруг канала, так и его разрыхление. Это объясняется тем, что после

прохождения волны сжатия в породе происходит смыкание порового пузыря в

образовавшемся перфорационном канале. Вследствие этого обратная волна

(волна растяжения) может вызвать зону разрушения породы, которая

значительно превышает первичный размер канала, если прочность породы

на растяжение мала. Так, при отстрелах по слабосцементированным песчаникам

при среднем диаметре отверстия в породе 10 мм зона разрушения породы может

достигать 20-35 мм. В случаях, когда порода имеет большой предел прочности

на растяжение, происходит уплотнение породы вокруг канала с той или иной

степенью уменьшения прочности.

Хотя кумулятивная струя имеет

высокую температуру (900—1000 °С) плавления горной породы не происходит

из-за чрезвычайно короткого времени образования канала (менее 100

мкс). Поэтому стенки канала не имеют следов плавления.

Для образования кумулятивной

струи при взрыве заряда необходимое условие — отсутствие в кумулятивной

полости заряда любой жидкости, иначе от взрыва заряда вместо кумулятивного

эффекта будет иметь место фугасное действие. Поэтому кумулятивные заряды

перфораторов изолируют от сква-жинной жидкости путем размещения их в

индивидуальные герметические оболочки (бескорпусные перфораторы) или в

общие герметические корпусы (корпусные перфораторы).

Корпусные кумулятивные

перфораторы обеспечивают наименьшее нежелательное воздействие на

обсадную колонну и затрубное цементное кольцо, так как основную часть

энергии взрыва заряда воспринимает на себя корпус перфоратора. При этом в

зависимости от особенностей корпуса перфораторы делятся на корпусные

многоразового (ПК) и корпусные одноразового (ПКО) использования. В

перфораторах типа ПК корпус воспринимает не только гидростатическое

давление, но и многократные взрывные нагрузки, поэтому толщина его

должна быть больше, чем в перфораторах типа ПКО. Это приводит к тому, что

при одних и тех же габаритах перфоратора в ПК масса заряда меньше, чем в

ПКО. Из перфораторов типа ПК наиболее распространены перфораторы ПК105ДУ,

ПК85ДУ, ПК95Н, а из перфораторов типа ПКО - перфораторы ПКО89,

ПКО73.

Бескорпусные кумулятивные

перфораторы с зарядами в индивидуальных оболочках позволяют

значительно ускорять проведение прострелочно-взрывных работ, так как за

один спуск перфоратора может быть вскрыто 30 м пласта. Малогабаритными

бескорпусными перфораторами можно вы-

140 |

||

|

|

||

|

|

|||||||

|

полнять

вторичное вскрытие пластов, спуская их внутрь насосно-компрессорных труб. Однако степень действия

этих перфораторов на обсадную колонну и цементное кольцо значительно

больше, чем при использовании корпусных перфораторов. Кроме того,

после взрыва зарядов на забое остаются обломки от корпусов заряда и

соединяющих деталей, которые позже могут привести к осложнениям при

эксплуатации скважины.

Из корпусных полуразрушающихся

перфораторов на промыслах наиболее распространены перфораторы в

стеклянных оболочках ПКС80, ПКС105, ПКС65, из разрушающихся - перфораторы

с зарядами в вылитых алюминиевых оболочках КПРУ65, ПР54.

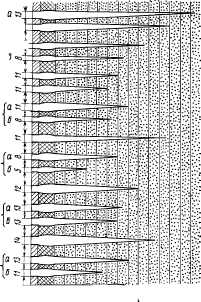

Размеры перфорационных каналов,

которые образуются при отстреле зарядов наиболее распространенных

кумулятивных перфораторов в поверхностных условиях и при давлении 30

МПа по одинаковым целям с породой прочностью на одноосное давление 45 МПа,

показаны на рис. 6.2.

В табл. 6.1-6.3 приведены

классификация типов кумулятивных перфораторов, области применения

стреляющих перфораторов и комплекс стреляющих перфораторов,

рекомендуемых для вскрытия пластов. |

|||||||

|

|

|||||||

|

ПКС

105 т3=50г*\5

а:

пкс во (а

«>1

Щу21,5г\{ |

Z=-™,"/L^iri*&$: |

||||||

|

ПКС |

|||||||

|

(с 65 \а

=18,5г\д |

|||||||

|

ПК

105 ДУ т3=21,5г'

ПК95Н т =17,5 г

ПК85ДУ |

|||||||

|

КПРУ

65 т=30г

ПР 54

т}=15г

пко 89

т3=50г

ПКО

73 т3=2Вг |

|||||||

|

ПВН 90 |

|||||||

|

|

|||||||

|

v = 830 м/с_______ |

|||||||

|

|

|||||||

|

Рис. 6.2. Размеры

перфорационных каналов при давлении атмосферном ( •) и 30 МПа (·

) |

§2] |

v =3*0 и/с |

|||||

|

|

шиия

О W 80 120 160 200 2W I

|

к, ми

141 |

|||||

|

О |

|||||||

|

|

|||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 6.1

Классификация кумулятивных

перфораторов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 6.2

Области применения

стреляющих перфораторов |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

142 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Продолжение табл. 6.2 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

143 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 6.3

Основные технические характеристики стреляющих

перфораторов, рекомендуемых для вскрытия пластов |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

144 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

6.3. ПЕРФОРАЦИЯ ПРИ ДЕПРЕССИИ

НА ПЛАСТ |

||

|

|

||

|

Эта перфорация является сегодня

наиболее прогрессивным способом вторичного вскрытия пласта, так как в

момент создания перфорационных каналов под воздействием больших градиентов

давлений возникает интенсивный приток нефти или газа из пласта в скважину,

вследствие чего происходит самоочищение перфорационных каналов и породы в

призабойной зоне. Одновременно процесс вторичного вскрытия пластов

совмещается с процессом вызова притока нефти или газа. Эта перфорация

сегодня совершается по двум вариантам.

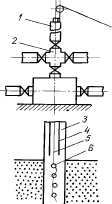

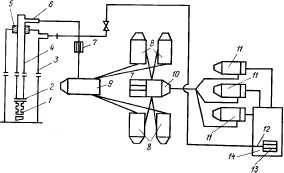

По первому варианту применяют

перфораторы типа КПРУ65, ПР54, ПР43. До спуска перфоратора скважину

оборудуют колонной НКТ, а на устье монтируют фонтанную арматуру. На

месте буферного патрубка устанавливается лубрикатор - устройство,

позволяющее спускать и поднимать в работающей скважине любые приборы

при наличии давления на устье.

Снижением уровня раствора в

скважине, заменой на более легкий раствор, полным удалением раствора

из скважины и заполнением ее воздухом, природным газом или азотом

создается необходимый перепад между пластовым и забойным давлениями.

В скважину через лубрикатор необходимой длины (максимальное число

кумулятивных зарядов перфораторов, спускаемых одновременно, не должно

превышать 150-300) на каротажном кабеле спускают малогабаритный перфоратор

с установкой его напротив интервала, который надо перфорировать (рис.

6.3). После срабатывания перфоратора пласт начинает сразу же себя

проявлять и происходит интенсивный процесс очищения перфорационных каналов

и породы пласта вокруг скважины. В высокопродуктивных нефтяных и особенно

в газовых добывающих скважинах по мере заполнения ствола скважины

пластовым флюидом происходит интенсивный рост давления на устье.

Конструкция лубрикатора позволяет вывести каротажный кабель из скважины, а

при необходимости можно опять спустить его в скважину для дострела

необходимого интервала.

При использовании малогабаритных

перфораторов кумулятивной струе приходится преодолеть большое расстояние

до удара с перегородкой - обсадной колонной (табл. 6.4), причем

известно, что длина канала зависит и от толщины слоя жидкости (рис. 6.4).

Поэтому наибольший эффект получают от применения таких перфораторов в

газовой среде.

Так, на месторождениях Северного

Кавказа вследствие вскрытия при депрессии в газовой среде перфораторами

ПР54 обеспечивается увеличение дебитов скважин в 2-3 раза и сокращение

времени освоения скважин в среднем на 8 сут по сравнению с вскрытием

пластов при репрессии даже намного более мощными перфораторами типа ПК и

ПКО. Аналогичные результаты с использованием перфораторов типа ПР

получены на Украине.

Недостатком разрушающихся

перфораторов яв-

|

||

|

|

||

|

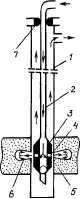

Рис. 6.3. Схема спуска в

скважину малогабаритного перфоратора:

/ - лубрикатор; 2 -

крестовина; 3 - обсадная колонна; 4 -НКТ; 5 - кабель; 6

- перфоратор |

||

|

|

||

|

145 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

/к, мм |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

100 - |

, мм |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

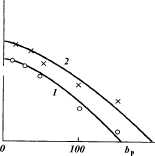

Рис. 6.4. Зависимость длины

кабеля 1К от толщины слоя жидкости

Ьр:

/ - в

воде; 2 - в газовой среде |

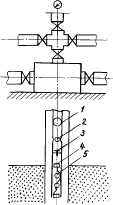

Рис. 6.5. Схема выполнения

работ перфоратором, спускаемым по трубам (типа ПНК):

/ -

резиновый шар; 2 - циркуляционный клапан; 3 - ударно-накольный

механизм; 4 - приспособление инициирования зарядов; 5 —

перфоратор |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ляется то, что они засоряют забой

стеклами оболочек заряда обойм, плотность которых (пластмассовых —

1400 кг/м3, алюминиевых — 2700 кг/м3) сравнима с

плотностью утяжеленных буровых растворов, с использованием которых иногда

выполняется вскрытие. Это приводит к тому, что они могут остаться в зоне

перфорации, создать пробку в НКТ или забить устьевой штуцер. Так, только 1

м перфорации приводит к тому, что обсадная колонна с внутренним диаметром

125 мм заполняется стеклами на высоту 120-140 мм. Поэтому необходимо иметь

зумпф в скважине или специально удалять из скважин продукты разрушения

перфораторов.

По второму варианту перфорации

используются перфораторы, спускаемые в скважину на НКТ. Это корпусные

перфораторы одноразового действия типа ПКО, срабатывающие от механизма

ударного действия при нажиме на него резинового шара, вбрасываемого в

колонну труб с поверхности и даль-

Таб ли ца

6.4

Минимально допустимые зазоры

между стреляющим перфоратором и стенкой обсадной

колонны |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

146 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

ше движущегося вниз под

воздействием потока жидкости. Такие перфораторы имеют шифр ПНКТ89 и

ПНКТ73. Эти перфораторы снабжены приспособлениями для передачи

детонации от секции к секции, что позволяет соединять их друг с

другом для одновременного вскрытия пласта толщиной 50 м и более. После

срабатывания перфоратора и создания гидродинамической связи пласта и

скважины отстрелянный корпус перфоратора остается в скважине, если она

работает фонтанным способом. Схема проведения работ таким перфоратором

изображена на рис. 6.5.

Таким образом, перфорация

совершается в следующем порядке. В скважину, заполненную промывочной

жидкостью, спускают колонну НКТ, в нижней части которой напротив

продуктивной части пласта размещен перфоратор ПНКТ.

Устье

скважины оборудуют фонтанной арматурой на необходимое давление. Путем удаления части жидкости

из скважины или заменой ее на

более легкую создают заранее выбранную депрессию на пласт, при

этом давление на забое должно

быть не менее 5 МПа. Через устьевую задвижку внутрь НКТ бросают резиновый шар,

который потоком жидкости,

подаваемой в трубы, двигается в НКТ до механизма ударно-накольного

действия, от которого

срабатывает приспособление инициации зарядов. После перфорации нефть или газ из пласта

поступает в колонну НКТ через отверстия в корпусе ПНКТ, образовавшиеся

после срабатывания зарядов, или через специальные циркуляционные окна,

размещенные выше перфоратора.

Таким образом, эти перфораторы

являются единственными, для спуска которых в скважину не используется

кабель. Их целесообразно применять в скважинах с большим углом наклона

ствола, где спуск перфоратора на кабеле затрудняется. В частности, в

горизонтальных скважинах это один из наиболее реальных и эффективных

методов перфорации.

Указанные перфораторы очень

эффективны и в том случае, когда надо выполнить вторичное вскрытие в

условиях многоколонных конструкций, где требуется повышенная пробивная

способность зарядов.

На Украине имеется большой опыт

использования этих перфораторов. Так, на скв. 13р Новомыколаевка с

песчаника на глубине 2751-2746 м после его вскрытия перфоратором ПКС105

при репрессии в среде обычного бурового раствора не был получен приток из

пласта. После перфорации

при помощи ПНКТ89 при депрессии получен фонтанный дебит газа 95

Ú˚Ò. Ï3/ÒÛÚ.

В скв. 117 Уренгойская (Тюменская

область) из пласта сеноманского яруса, перекрытого двумя колоннами,

получен приток газа около 1,5 млн. м3/сут после перфорации при

помощи ПНКТ при депрессии, в то время как при использовании других

перфораторов установить связь пласта со скважиной не удавалось. На

скв. 749 и 903 (Западная Туркмения) после проведения перфорации ПНКТ

коэффициенты продуктивности скважин оказались в 2 раза больше, чем в

аналогичных скв. 190, 191 и 192, которые вскрывались с применением

серийной технологии перфораторами типа ПКО. Перфораторы ПНКТ

рекомендуются для вскрытия части пласта любого размера, независимо от

искривления скважин, качества цементной оболочки и аномальности пластового давления. Запрещается

применять перфораторы типа ПНКТ в следующих случаях:

если после перфорации необходимо

спускать в скважину глубинные приборы через НКТ в интервал

перфорации;

147 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||

|

если в процессе вызова притока

ожидается вынос песка из пласта или больших объемов твердой

фазы;

при вскрытии пластов, вмещающих в

себя нефть с агрессивными компонентами (углекислый газ,

сероводород).

Перфораторы типа ПР и КПРУ

нецелесообразно применять в следующих случаях:

при вскрытии приконтактных зон

(газонефтяных, водонефтяных);

при наличии двух колонн в

интервале перфорации;

при заполнении интервала

перфорации буровым раствором с твердой фазой;

при вскрытии пластов, вмещающих

вместе с нефтью агрессивные компоненты (углекислый газ,

сероводород). |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

6.4. ПЕРФОРАЦИЯ ПРИ РЕПРЕССИИ НА ПЛАСТ

При репрессии следует вскрывать

объект, пластовое давление в котором равно гидростатическому или выше него

независимо от местонахождения интервала перфорации, в том числе и в

приконтактных зонах (ВНК, ГНК), а также при наличии в нефти агрессивных

компонентов.

При вскрытии пластов под

репрессией необходимо обеспечить безопасность проведения работ и

предупреждение проникновения жидкостей из скважины в пласт.

Гидростатическое давление столба жидкости, заполняющего скважину,

должно превышать пластовое на следующую величину:

10-15 % для скважин глубиной до

1200 м, но не более 1,5 МПа;

5-10 % для скважин глубиной до

2500 м (в интервале от 1200 до 2500), но не более 2,5 МПа;

4-7 % для скважин глубиной более

2500 м (в интервале от 2500 до проектной глубины), но не более 3,5

МПа.

Перед проведением перфорации в

скважину спускают НКТ с промывкой до искусственного забоя. Устье

скважины оборудуют противовыбросовым оборудованием. |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

Таб ли ца 6.5 |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

148 |

||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||

|

|

||

|

Перфорацию следует проводить не

более чем двумя спусками перфораторов в один и тот же интервал. В

зонах ВНК и ГНК перфорацию разрешается выполнять только раз.

Оптимальная плотность перфорации должна обеспечивать максимально возможную

гидростатическую связь скважины с продуктивным пластом, а также сохранение

обсадной колонны и цементного кольца за пределами зоны

перфорации.

Оптимальная плотность перфорации

определяется фильтрационно-емкостными свойствами пласта, его однородностью

и прочностью, расстоянием от ВНК и ГНК, а также способом

перфорации.

Рекомендуемая плотность

перфорации зарядами ЗПК105, ЗПКС80 приведена в табл.

6.5.

При использовании перфораторов с

повышенной пробивной способностью, соответствующих ПКО-89, плотность

перфорации может быть уменьшена ̇ 50 %. |

||

|

|

||

|

6.5. ВЫБОР ТИПОРАЗМЕРА ПЕРФОРАТОРА

Типоразмер перфоратора выбирают

на основании ведомостей о состоянии цементной оболочки эксплуатационной

колонны, обсадных труб, свойств жидкостей, заполняющих скважину, наличии

препятствий в трубах, положении ВНК и ГНК относительно объекта,

который предполагается перфорировать, количестве колонн,

перекрывающих пласт, термобарических условиях в скважине и толщине

пласта.

Сначала выбирают группу

перфораторов, которая может быть применена в данных термобарических

условиях в скважинах (см. табл. 6.2, 6.3). Из выбранной группы

последовательно исключают перфораторы, которые не рекомендуют по следующим

причинам:

неудовлетворительного состояния

цементной оболочки, близкого размещения ВНК или ГНК;

недостаточных зазоров между

перфоратором и стенкой обсадных труб (ÒÏ. Ú‡·Î. 6.4);

большого угла наклона скважины

(все перфораторы, спускаемые на кабеле, имеют малую проходимость при

значении угла искривления скважины больше 0,7 рад);

содержания в пластовом флюиде

агрессивных компонентов (углекислого газа, сероводорода);

необходимости спуска глубинных

приборов в интервал перфорации без поднятия НКТ после проведения прострел

очно-взрывных работ;

возможности выноса из пласта

больших количеств песка, твердой фазы бурового раствора.

Из оставленных перфораторов

выбирают наиболее продуктивные и с большой пробивной способностью с учетом

следующих особенностей:

в случае неудовлетворительного

состояния цементной оболочки и при вскрытии приконтактных зон могут быть

использованы корпусные перфораторы типа ПНКТ, ПК, ПКО, ПКОТ (см.

табл. 6.3);

при вскрытии пластов, насыщенных

агрессивными флюидами, перфорация обыкновенными перфораторами может

выполняться только при репрессии;

для некоторых перфораторов

существует минимальное значение гидростатического давления, начиная с

которого они могут применяться;

149 |

||

|

|

||

|

|

||

|

пулевые перфораторы с

вертикально-криволинейным стволом ПВКТ70, ПВТ73 образуют повышенный

диаметр канала, вследствие чего улучшается вскрытие в коллекторах,

представленных чередованием плотных пород;

бескорпусные перфораторы (ПКС)

обеспечивают высокую продуктивность и могут применяться в случаях,

когда требуется полное сохранение колонн и цементной оболочки за пределами

интервала перфорации;

нефтеносные, продуктивные

пласты, отдаленные от водоносных и газоносных пластов и от ВНК и ГНК

менее чем на 10 м, вскрываются корпусными перфораторами плотностью не

более 12 отверстий на 1 м.

Особенности применения

перфораторов типа ПНК и ПР изложены выше. |

||

|

|

||

|

6.6. СПЕЦИАЛЬНЫЕ ЖИДКОСТИ ДЛЯ ПЕРФОРАЦИИ

СКВАЖИН

Кольматация перфорационных

каналов значительно влияет на гидродинамическую связь скважины с

продуктивным пластом. Однако сегодня на месторождениях в странах СНГ

более 90 % объема работ по вторичному вскрытию пластов проводится

кумулятивной перфорацией в условиях превышения давления на забое

скважины над пластовым. При этом по ныне действующим техническим правилам

ведения буровых работ перед перфорацией требуется заполнять

эксплуатационную колонну таким буровым раствором, который применялся при

первичном вскрытии пластов, что приводит к необратимому загрязнению

призабойной зоны пластов. За рубежом давно уже отказались от проведения

перфорационных работ в среде бурового раствора и используют для этих

целей специальные растворы (СР) без твердой фазы или жидкости, вмещающие в

себя кислоторастворимые наполнители.

Технология вторичного вскрытия

пластов путем кумулятивной перфорации в наше время прошла три этапа

развития.

На первом этапе кумулятивную

перфорацию проводили в среде бурового раствора. Данные исследований

однозначно свидетельствуют, что в этих условиях имеет место кольматация

глинистыми частицами перфорационных каналов, вследствие чего их пропускная

способность уменьшается в 2 раза и более. Однако такая технология сегодня

применяется на большинстве месторождений, чем наносится значительный

ущерб народному хозяйству.

Второй этап развития технологии

вторичного вскрытия характеризуется использованием в качестве

перфорационной среды специальных растворов без твердой фазы. Из таких

жидкостей наиболее широкое применение нашли водные растворы солей,

полимерные соляные растворы на углеводородной основе (РУО) и

некоторые другие.

При использовании СР при

вторичном вскрытии пластов получают более позитивный результат по

сравнению с перфорацией в среде глинистого раствора. Однако при этом не

исключается кольматация пласта взвешенными частицами, которые

попадают в СР во время его приготовления, транспортирования и

закачивания в скважину.

Основные источники загрязнения СР

при закачке их в скважину - остатки бурового раствора в колонне,

манифольде, задвижках и других элементах циркуляционной системы.

Значительное количество нерастворенных твердых частиц находится в

технической воде и солях, которые используются для приготовления СР.

В частности, концентрация взвешенных частиц

150 |

||

|

|

||

|

|

|||

|

в воде поверхностных источников,

используемых на нефтепромыслах, колеблется от 50 мг/л (маломутные

воды) до 250 мг/л и более (мутные). Как показали анализы проб,

концентрация твердых частиц в СР после заполнения в скважину

достигает 1000-2000 мг/л. При таком загрязнении СР добиться

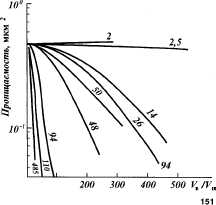

положительного эффекта при вскрытии пласта невозможно. Об этом наглядно

свидетельствуют данные зарубежных исследований (рис. 6.6), по которым

видно, что при концентрации твердых частиц в СР, составляющей 485 мг/л,

резко ухудшаются коллекторские свойства пород.

Поэтому дальнейшее

усовершенствование технологии вторичного вскрытия пластов требует

решения вопросов глубокой очистки СР от взвешенных частиц. Это является

третьим этапом технологии вторичного вскрытия пластов. Суть такой

технологии - введение дополнительного комплекса работ по снижению

концентрации взвешенных частиц. Это предусматривает замену бурового

раствора в скважине на СР в несколько этапов:

замену бурового раствора водой в

эксплуатационной колонне;

отмывку ствола скважины от

остатков бурового раствора путем циркуляции воды с добавками спиртов

и поверхностно-активных веществ (ПАВ) по закрытому циклу: емкость — насос

— фильтр; для удаления вымытых твердых частиц: скважина -

емкость;

замещение воды отфильтрованной

перфорационной жидкостью.

Для изъятия из воды вымытых

твердых частиц и очищения СР используются фильтры разных конструкций:

сетчатые, с фильтрующими элементами в виде пластин, заполненных

кварцевым песком, и др. Такие фильтры позволяют снизить концентрацию

взвешенных частиц до 2 мг/л, хотя практика подтверждает, что

фильтрование снижает эту концентрацию только до 10 Ï„/Î.

Продолжительность работ по

очистке скважины СР может составлять 10 сут в зависимости от объема

фильтрующих жидкостей и пропускной способности фильтров. За рубежом

такая технология считается экономически целесообразной.

В нашей практике такие работы не

проводятся. |

|||

|

|

|||

|

Рис. 6.6. Зависимость

ухудшения проницаемости от концентрации в специальных жидкостях твердых

частиц.

Шифр кривых -

концентрация, |

100 |

||

|

|

|||

|

|

||

|

Не менее важен выбор типа СР для

конкретных горнотехнических условий. В связи с тем, что под

воздействием избыточного давления происходит фильтрация

перфорационной среды из скважины в пласт, его проницаемость может

значительно ухудшиться вследствие вторичного изменения коллекторских

свойств в зоне проникновения фильтрата СР.

По степени заполнения

эксплуатационной колонны технологией предусмотрено заполнение

скважины СР полностью (для этого приготовляют 50— 60 м3 перфорационной среды для 1

скважино-операции) или заполнение СР только зоны перфорации.

Конечно, более экономичным кажется второй вариант, в котором для создания

необходимой репрессии на вскрываемый продуктивный пласт верхняя часть

эксплуатационной колонны заполняется буровым раствором

соответствующей плотности, а только нижняя часть -СР.

Однако при порционном заполнении

СР загрязняется и смешивается с буровым раствором, которым заполнена

скважина. Это сводит на нет целесообразность применения СР, если не

использовать буферные разделители, которые предупреждают смешение в

скважине перфорационной среды и бурового раствора при многоразовых

спусках перфораторов, геофизических приборов, обеспечивают свободный

проход всех приборов к забою, при контакте с СР не ухудшают ее

свойств вследствие загрязнения собственными компонентами.

При выборе типа СР для заполнения

зоны перфорации необходимо руководствоваться правилами, регламентирующими

требования к фильтрату бурового раствора на стадии первичного

вскрытия. При этом необходимо учитывать и свойства фильтрата, который

проник в пласт во время первичного вскрытия. Последнее условие в наше

время практически не учитывается. Так, иногда

промыслово-геологические службы рекомендуют применять растворы на

углеводородной основе, в то время как при первичном вскрытии используют

буровые растворы на водной основе. Для оценки взаимодействия СР с

коллекторами на основании моделирования поэтапного воздействия на

коллектор фильтрата бурового раствора при первичном вскрытии,

тампонажного раствора при цементировании и перфорационной жидкости

при вторичном вскрытии О. Бачериковым разработана методика,

оценивающая также и вытеснение этих фильтратов в обратном порядке при

вызове притока. По критерию оценки взят коэффициент восстановления

проницаемости, который определяется как отношение проницаемости керна

после обработки технологическими жидкостями kx к его

первичной проницаемости

k0: |

||

|

|

||

|

Опыты

проводились с использованием природных кернов длиной 5 см проницаемостью 0,1-0,3

мкм2, которые после экстрагирования последовательно

насыщались моделью нефти (80 %) и пластовой водой (20 %). Результаты этих опытов показали,

что эффективность применения СР в значительной степени зависит от

условий первичного вскрытия пластов (табл. 6.6). Если при

разбуривании пласта использовался раствор на водной основе, то применение в

качестве перфорационной среды раствора СаС12 обеспечивает

коэффициент р = 0,58, в то время как применение инвертно-эмульсионного раствора

(ИЭР) позволяет получить р = = 0,34.

152 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 6.6 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Причина низкой эффективности

применения РУО в том, что при использовании противоположных по

природе смачивания бурового раствора на водной основе и перфорационной

жидкости на нефтяной основе в коллекторе появляется новая зона

углеводородного контакта, созданная фильтратами этих систем. При этом

создается благоприятная среда для образования в призабойной зоне пласта

(ПЗП) вязких водонефтяных эмульсий и для блокирования части поровых

каналов водным фильтратом. Кроме того, при указанном соединении СР и

бурового раствора в зоне их контакта происходит двухфазная фильтрация, о

чем свидетельствует образование второго максимума на графике функции

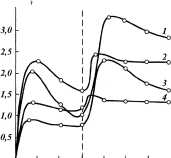

Арт/Ар0 (рис. 6.7, кривая /). Как видно из

графика, максимальное значение функции Арт/Ар0

в 2,4 раза больше, чем в случае использования в качестве СР соляного

раствора (рис. 6.7, кривая 3). Отмеченное снижение фазовой

проницаемости затрудняет очистку ПЗП, требует создания повышенной

депрессии для вызова притока, что приводит к увеличению времени освоения и

уменьшает дебит скважины.

Если при первичном вскрытии

пластов применяли РУО, то аналогичные системы стоит использовать и в

качестве перфорационной среды. Применение в этих случаях водных СР

приводит к увеличению перепадов давления при вытеснении фильтратов из

коллектора и значительному снижению его нефтепроницаемости (рис. 6,7,

кривые 2, 4).

В наше время в большинстве

нефтепромысловых районов России и стран СНГ при разбуривании пластов

используются растворы на водной основе. Поэтому исследовались различные

типы СР: разные солевые растворы, полимерные солевые растворы без

твердой фазы, а также ИЭР. Исследования показали, что водные растворы

солей NaCl, KC1, СаС12 характеризуются коэффициентом

восстановления проницаемости р = 0,54-5-0,61. Полимерные растворы с

содержанием 0,3-0,5 % полиакриламида (ПАА) и 20 % СаС12

характеризуются коэффициентом р = 0,39-5-0,46. Причинами тому

являются проникновение макромолекул полимера в коллектор и адсорбция

их на поверхности фильтрационных

каналов. Наиболее низкие значения р = = 0,31-5-0,35 получены при

использовании ИЭР (32,5 % дизельного топлива + + 1,5 % ˝ÏÛθڇ· + 6 %

СМАД + 60 % ‚Ó‰˚).

153 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

Дрт/Др( |

|||

|

|||

|

|

|||

|

О 10 20 30 40 50 60

VJVK

Рис. 6.7. Характер изменения

Дрт/Др0 при двухфазной фильтрации в

пласт |

40 50 60 VJVa

О 10

20 |

||

|

Рис. 6.8. Характер изменения

Дрт/Др0 при использовании солевых

растворов:

/ - 10 %-Ì˚È

раствор Kël; 2 - 0,3 %-Ì˚È раствор ПАВ + 20 %-ный раствор

СаС12; 3 - |

|||

|

|

|||

|

Применяемые в процессе испытаний

СР существенно отличаются и по легкости вытеснения фильтратов из

коллектора. Максимальные значения Арт/Ар0 при

использовании солевых и полимерных растворов значительно меньше, чем в

случаях ИЭР (рис. 6.8), т.е. удаление фильтрата из ПЗП происходит при

более высокой депрессии.

Таким образом, при всех остальных

условиях минимальное загрязнение коллектора достигается в случае

использования при первичном вскрытии и перфорации растворов с аналогичной

природой смачивания. Сопоставление эффективности применения различных СР

на водной основе при перфорации показывает, что полимерные растворы

уступают чистым соляным растворам как по степени вытеснения

фильтратов, так и по значению коэффициента р.

Таким образом, к наиболее

перспективным СР в условиях первичного вскрытия пластов с использованием

водных растворов следует отнести различные по плотности растворы

солей Na+, K+ и Са2+. Для приготовления

солевого раствора плотностью до 1400 кг/м3 следует использовать

хлорид кальция, а для получения более тяжелого СР - бромид

кальция. |

|||

|

|

|||

|

6.7. БУФЕРНЫЕ РАЗДЕЛИТЕЛИ

При порционном заполнении зоны

перфорации СР важен выбор буферного разделителя между буровым раствором и

СР. Этот буферный раствор должен предупреждать смешение

перфорационной среды с буровым раствором как во время заполнения скважины,

так и во время следующих нескольких суток при многоразовых спусках

перфораторов или других геофизических приборов. При этом буферный

разделитель должен иметь прочную структуру и создавать возможность

свободного прохода сквозь него перфоратора. Для предупреждения процесса

смешения рекомендуется применять инверт-

154 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 6.7 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ную эмульсию, в которой буферная

жидкость противоположна по природе смачивания обеим разделяемым жидкостям.

Одним из типов такой буферной жидкости, разделяющей водный буровой раствор

и СР на базе солевых растворов, является инвертная эмульсия

следующего состава: дизельное топливо - 48,5 %, эмультал - 1,5 %,

вода - 50 %. Повышение плотности такой эмульсии достигается за счет ввода

в нее мела или барита. В табл. 6.7 приведены некоторые рецептуры

буферных жидкостей.

Рассмотрим очищение

перфорационной среды от взвешенных частиц.

Одним из надежных методов очистки

СР является метод отстоя его под воздействием сил гравитации. Для этого СР

обрабатывают на поверхности флокулянтом, доставляют его в зону перфорации

с изоляцией от бурового раствора буферным разделителем, а позже отстаивают

СР на забое до выпадения взвешенных частиц в зумпф. Исследования

показали, что высокая интенсивность осаждения взвешенных частиц

достигается при обработке СР анионным полимером ПАА. При обработке

концентрированных солевых растворов ПАА наблюдаются следующие

основные закономерности флокуляции: образование агрегатов частиц и

осаждение их с максимальной скоростью при определенных дозах полимера

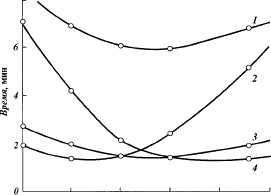

(рис. 6.9). Снижение скорости осаждения происходит как при

недостаточном количестве флокулянта для образования значительных

хлопьев, так и за счет эффекта стабилизации при его повышенных дозах.

Содержание ПАА, обеспечивающее минимальное время очистки Го,

зависит от концентрации твердой фазы Ст в солевом растворе. По

рис. 6.9 видно, что оптимальные условия достигаются при вводе в СР

0,005-0,007 % ПАА с широким диапазоном загрязнения твердыми частицами от

500 до 5000 мг/л. Лабораторные исследования и промысловый опыт

подтвердили, что процесс осветления СР высотой 300 м по времени не

превышает подготовительных работ до перфорации и, следовательно, не

требует дополнительных затрат времени.

155 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||

|

||||

|

|

||||

|

0,001

0,003

0,005

0,007

Содержание ПАА,

% |

0,009 |

0,011 |

||

|

|

||||

|

Рис. 6.9. Характер флокуляции

частиц при различном содержании полимеров:

/ - 10

%-ный раствор NaCl, Ст = 2000 мг/л; 2-10 %-ный раствор СаС12,

Ст = 500 мг/л; 3 10

%-ный раствор СаС12, Ст = 2000 мг/л; 4-10 %-ный раствор СаС12,

Ст = 5000 мг/л |

||||

|

|

||||

|

6.8. ТЕХНОЛОГИЯ ЗАПОЛНЕНИЯ

СКВАЖИНЫ СПЕЦИАЛЬНОЙ

ЖИДКОСТЬЮ

В верхней части скважины

используется буровой раствор, применявшийся при первичном вскрытии

продуктивных пластов. Этот раствор должен обладать хорошей

седиментационной устойчивостью для предупреждения выпадения

утяжелителя и накопления его на границе с буферной жидкостью, что может

создать трудности для прохождения перфоратора. Ниже бурового раствора

размещается порция буферной жидкости-разделителя. Для предупреждения

перемещения жидкостей под воздействием гравитационной силы необходимо,

чтобы плотность растворов, заполняющих скважину, увеличивалась в

направлении сверху вниз не менее чем на 20—40 кг/м3. Рецептура

и показатели технологических свойств инвертных эмульсий, рекомендуемых для

применения в качестве буферных разделителей, приведены в табл.

6.7.

Ниже буферного разделителя

размещается СР - перфорационная среда. Солевой раствор, применяемый в

качестве перфорационной среды, должен вмещать не менее 2 г/л катионов

Са2+ (коагулянт) и 0,005-0,007 % ПАА (флокулянт). Объем порции

солевого раствора рекомендуется определять из расчета на перекрытие нижней

части ствола скважины до уровня, размещенного на 50-100 м выше

верхних перфорационных отверстий. Солевой раствор и буферная жидкость

готовятся в глиномешалке или в мерных емкостях цементирующего

агрегата ЦА. В последнем случае для затаривания соли используется

дополнительная емкость объемом 0,5—1 м3. Готовить СР и

инвертную эмульсию наиболее рационально централизованно с доставкой на

буровую автоцистернами. Обработка раствора флокулянтом (ПАА), а

также

156 |

||||

|

|

||||

|

|

||

|

добавка при необходимости

коагулянта (СаС12) выполняется непосредственно в емкости ЦА при

перемешивании в процессе циркуляции по закрытому циклу на протяжении 15—30

мин.

При использовании специальных

жидкостей для вторичного вскрытия пластов дебит скважины возрастает на

25—30 % при сокращении времени ÓÒ‚ÓÂÌËfl ̇ 25-40 %. |

||

|

|

||

|

6.9. ОБОСНОВАНИЕ ПРОЕКТНОГО

ЗНАЧЕНИЯ КОЭФФИЦИЕНТА ГИДРОДИНАМИЧЕСКОГО СОВЕРШЕНСТВА

СКВАЖИНЫ ПО ХАРАКТЕРУ ВСКРЫТИЯ ПЛАСТА

ПЕРФОРАЦИЕЙ

Скважины, сооруженные буровыми

предприятиями, преимущественно являются гидродинамично

несовершенны.

Совершенство по характеру

вскрытия пласта оценивается коэффициентом фс. Оно

обусловлено притоком пластовых флюидов в ствол скважины не через всю его

поверхность, а через перфорационные отверстия в зацементированной

обсадной колонне. Несовершенство по качеству вскрытия пласта

q>s вызвано изменением фильтрационного состояния пород в

приза-бойной зоне за счет загрязнения ее твердыми частицами и фильтратом

бурового и цементного растворов, их физико-химического взаимодействия

с породами и пластовым флюидом, изменением напряженного состояния

пород в этой зоне, т.е. характеристикой неоднородности в радиальном

направлении. Несовершенство по степени раскрытия пласта характерно

для пластов, в которых вследствие бурения открыта лишь часть

сечения.

При исследовании скважины

гидродинамическими методами, построив кривые притока и восстановления

давления, можно определить коэффициент ее гидродинамического совершенства

ф:

Ф = cs.

(6.3)

Известными методами исследований

невозможно найти отдельно каждую составную этого произведения. Однако,

зная тип перфоратора, его заряд, определив по данным стендовых испытаний

размеры каналов и вероятность их образования, можно рассчитать

фс: по зависимости АзНИИ ДН (1968) коэффициент

гидродинамического совершенства скважины

------------1п(г./гс)----------

(64)

с , (хО 1 , ( 1

V

ln -^- +-----------ln

-----------

где гк - радиус

контура питания, м; гс - радиус скважины, м; /пл

игш- длина и радиус канала в пласте за цементным кольцом, м;

пк - число каналов в горизонтальной плоскости;

пя - число ярусов каналов в одном линейном метре

вертикальной плоскости; % = А; 2; 1,86; 1,76 соответственно при

пк = 1; 2; 3; 4.

Если плотность отверстий

перфорации известна, то коэффициент совершенства можно определить по

графику рис. 6.10.

При помощи (6.3) находят

коэффициент <ps

Vs =ф/фс-

Таким образом, исследовав

скважину после перфорации, можно определить, какая часть

несовершенства обусловлена технологией перфорации

157 |

||

|

|

||

|

|

|||||||||

|

ф

1,0 |

|

Рис. 6.10. Изменение

коэффициента гидродинамического совершенства скважин по

характеру вскрытия пласта в зависимости от размеров канала и плотности

перфорации (первая цифра — номер кривой; вторая — длина каналов, мм;

третья — радиус каналов, мм): Éèè: 1 - 300, 45; 2 - 200, 38; 3

-150, 75; 4 - 125, 22; 5 - 100, 19;

äè: а

ж = 37 åè‡; 6 - èäë 105 (120, 8);ÒÊ 8 - èäë 80 (80, 35); 9

-ПК 103 (67,

3); о - 97 åè‡; 7 -ПКС 105 (90,5).

Вероятность образования канала КП - 50 %; i?K

-100 Ï; rÒ = 0,1 Ï, ˜ÚÓ ÓÁ̇˜‡ÂÚ, ˜ÚÓ

число выстрелов перфоратора разделено на два для расчета по (6.4) |

|||||||

|

0,5 |

|||||||||

|

|

|||||||||

|

2 4 6 8 10 12 14 16 18 20 22 п,

отв/м |

|||||||||

|

|

|||||||||

|

скважины, а какая - технологией

раскрытия пласта и его цементирования. Это дает возможность предложить

обоснованные меры относительно увеличения продуктивности пласта и

дебита скважины.

Предварительно приближенная

оценка качества раскрытия незагрязненного пласта КП с 50 %-ной

вероятностью образования полноценного канала произведена по формуле

(6.4) с учетом размеров канала и плотности КП: п =

пяпк.

Графики (см. рис. 6.10) построены

для реальных размеров по данным стендовых испытаний с учетом плотности

каналов ГПП и КП в породах определенной прочности. Например, чтобы

достичь фс = 0,6, нужно перфорировать колонну при помощи

ПК-ЮЗ с плотностью размещения 20 отверстий на 1 м или ГПП с плотностью 2

отверстия на 1 м при длине каналов не менее 125 мм. После

формирования каналов при помощи ГПП с плотностью 3 отверстия на 1 м и

длиной 150 мм можно повысить качество раскрытия пласта ‰Ó

фс = 0,78, ‡ ‰ÎËÌÓÈ 200 ÏÏ - ‰Ó фс =

0,88.

Если выполнить первоначальную

перфорацию способом ГПП, то ожидаемый коэффициент гидродинамического

несовершенства можно определить, исходя из размеров каналов и их

плотности по формуле (6.4) тогда, когда давление на устье изменяется

только в пределах естественных колебаний, обусловленных

неравномерностью нагнетания жидкости приплунжер-ными насосами агрегатов

(±2 МПа). Если АП свободно свисает на конце НКТ и давление на устье

медленно понижается на 10-15 МПа, то вырабатывается эллипсообразная

щель. Одновременно условия ГПП становятся открытыми. Размеры полуосей

эллипсообразного отверстия в породе обозначим соответственно а/2 и

6/2, тогда формула (6.4) будет иметь вид |

|||||||||

|

|

|||||||||

|

ln(/)rrÍc |

(6.5) |

||||||||

|

|

|||||||||

|

ln |

(yrrA |

1 |

( |

||||||

|

+ |

|||||||||

|

|

|||||||||

|

где а и Ъ -

соответственно высота и ширина щели отработанных ГПП, а -=

4-5-10 ÒÏ, b = 2÷3 ÒÏ.

Проектное значение фт

= фс принимают только на основании технико-экономической оценки

результатов ГПП, где имеются две составные: дополнительная добыча

нефти и газа и экономическая эффективность процесса. |

|||||||||

|

|

|||||||||

|

158 |

|||||||||

|

|

|||||||||

|

|

||

|

6.10.

ПРОЕКТИРОВАНИЕ ГИДРОПЕСКОСТРУЙНОЙ ПЕРФОРАЦИИ

6.10.1. ОСНОВНЫЕ ПРИНЦИПЫ ПРОВЕДЕНИЯ ПРОЦЕССА

Гидропескоструйная перфорация

(ГПП) - это метод, по которому образовывающиеся каналы проходят через

колонну труб, цементное кольцо и углубляются в породу под действием

кинетической энергии потока жидкости с песком, сформированного в

насадках.

Каналы, образованные вследствие

действия кинетической энергии сформированного в насадках потока жидкости с

песком в породах прочностью на сжатие асж = 10(Ь-20 МПа,

имеют длину / = 1(Ь-30 и поверхность фильтрации S = 200-5-500

см2. Поскольку поверхность фильтрации таких каналов в

несколько десятков раз больше поверхности каналов, возникших в результате

кумулятивной перфорации, то ГПП особенно полезна при вторичном

вскрытии трещинных коллекторов.

Для образования каналов ГПП,

больших, чем получаемых при КП, применяют интенсивные параметры

проведения процесса. Длина канала увеличивается на 30 % при

использовании насадок диаметром d = 6 мм вместо 4,5 мм, на 30-50 %

- при разгазировании жидкости азотом, на 40 % - при возрастании перепада

давления в насадках Ар от 20 до 40 МПа.

Если время формирования канала

t увеличить от 20 до 60 мин, то его длина будет медленно возрастать

на 20 %, а поверхность фильтрации - на 400 % (очень быстро). При

одновременном применении упомянутых средств длина канала может

увеличиваться в 2-3 раза. Однако не следует забывать, что ГПП

технологически сложный и дорогостоящий процесс. Например, ГПП с плотностью

2 отверстия на 1 м в несколько раз дороже, чем КП зарядами ПК-103 при

плотности 20 отверстий на 1 м.

Технологические возможности ГПП в

добыче нефти могут быть эффективно использованы только в результате

рационального планирования этого процесса с учетом ожидаемой

дополнительной добычи продукции скважин и затрат на его

проведение.

ГПП применяют преимущественно в

разведочных скважинах с многоколонной конструкцией, с трещиноватыми

коллекторами, а также при капитальном ремонте, особенно после

изоляционных работ, для повторной перфорации.

Технологическая схема. Для

проведения ГПП в скважину (рис. 6.11) на НКТ спускают пескоструйный

аппарат, в корпусе которого размещены две-четыре насадки диаметром 4,5 или

6 мм из абразивостойкого материала. Для точной установки АП напротив

перфорированных пластов над НКТ размещают толстостенную муфту длиной

до 50 см с толщиной стенки 10-15 мм. В АП предусмотрено два гнезда для

клапанов. Верхний большой шаровой клапан закидывают временно для

опрессовки НКТ, потом его поднимают обратным промыванием. Нижний,

меньшего диаметра, - закидывают на время образования каналов. Герметизацию

затрубного пространства для отведения потока проводят при помощи

самоуплотненного сальника.

Последовательность работы.

Перед процессом ГПП опрессовывают НКТ, после чего обратным промыванием

поднимают верхний шаровой клапан и определяют гидравлические затраты

давления p3aTV. Малогабаритным прибором исследуют

геологический разрез скважины ГК (НГК), чтобы на-

159 |

||

|

|

||

|

|

||||

|

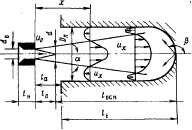

Рис. 6.11. Схема перфорации в скважине гидропескоструйным

методом:

/ - обсадная колонна; 2 -

НКТ; 3 - АП; 4 - насадка; 5 - пласт; 6 -каналы ГПП; 7

- сальник

править АП к пластам, уточняют

длину труб, учитывая их собственный вес. После этого закидывают нижний

шаровой клапан и в НКТ закачивают жидкость с абразивным материалом.

Преимущественно это песок Франции размером 0,8—1,2, реже 2 мм. Смесь

жидкости с песком поступает с расходом 8-16 л/с, при этом давление на

насосных агрегатах составляет 25-45 МПа. При таких условиях скорость

потока на выходе из насадок соÒÚ‡‚ÎflÂÚ 160-240 Ï/Ò.

Давление на манометрах агрегатов

во время образования каналов

должно быть постоянным, например 35 МПа. На выходе из насадки

потенциальная энергия давления жидкости переходит в кинетическую энергию

потока, которая во время ударов песчинок о перегородку (трубы, породы)

разрушает их. Частицы разрушенной породы выносятся из канала перфорации в

затрубное пространство и вымываются на поверхность. Если аппарат с

насадками зафиксирован якорем на конце труб неподвижно, то

образованный канал будет иметь грушевидную форму. Такие условия

образования канала называют закрытыми. Если аппарат не зафиксирован

(что бывает наиболее часто), то он в конце НКТ получает

обратно-поступательное движение, и канал принимает форму вертикальной

выемки длиной 5-10 см. Движение аппарата обусловлено произвольным

колебанием давления (±2-3 МПа) на агрегатах. При незафиксированном

аппарате из пласта выносятся части породы (чаще до 10 мм), а условия

образования канала называют открытыми. Механизм образования канала

объясняется по рис. 6.12. Рассмотрим плоское сечение потока, вытекающего

из насадки диаметром d0 с начальной скоростью щ и

образовывающего канал. Скорость щ сравняется на расстоянии от

насадки /0 s 5d0, которую называют начальным

участком потока; далее скорость резко снижается, потому что с

отдалением от насадки внешние границы турбулентного потока расширяются за

счет захвата частиц жидкости из окружающей среды.

Вследствие увеличения массы

осевая скорость потока снижается от щ до их.

Например, на расстоянии х = 40 d0 она

уменьшается до их = 0,1 щ, а сталкиваясь с дном

канала, их = 0. Поскольку скорость твердых частиц

(песка) больше скорости потока, то более тяжелая твердая частица резко

ударяется о перегородку (металл колонны, породу), преодолевает силы

сцепления материала перегородки и разрушает его. Обсадная колонна

должна находиться в пределах начального участка потока, так как тогда

процесс образования отверстия в колонне длится лишь 1—2 мин. Остальное

время резания затрачивается на образование канала в цементном кольце и

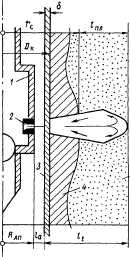

породе. Схема образования канала в скважине изображена на рис. 6.13.

Глубина канала, формирующегося за цементным кольцом, определяется по

уравнению

|

||||

|

|

||||

|

lÔÎ

= |

+ к

+ l t –rÒ, |

(7.6) |

||

|

|

||||

|

где Rm - радиус аппарата, м; гс

- радиус скважины (по показателям кавер- |

||||

|

|

||||

|

160 |

||||

|

|

||||

|

|

|||

|

|

||

|

Рис. 6.12. Схема вытекания потока в

канал |

|||

|

Рис. 6.13. Схема формирования

канала ГПП в скважине:

/ —

гидропескоструйный аппарат; 2 — насадка; 3 — колонна; 4 - цементное кольцо; 5 -

пласт |

|||

|

|

|||

|

номера в интервале формирования

отверстий ГПП), мм; lt - глубина канала, сформированного

ГПП, мм; /а - расстояние от торца насадки до

эксплуатационной колонны, мм.

Рекомендуется выбрать

Rw, для которого /а = Ю-е-20 мм.

Если в зоне образования канала

имеются большие каверны, то действие потока не может выйти за границы

цементного кольца, и ГПП будет неэффективной. В этом случае следует

идентифицировать формирование канала.

Проектирование ГПП

проводят для обеспечения заданного качества сообщения скважины с

пластами путем образования необходимого количества каналов определенных

размеров.

Во время проектирования

необходимо обосновывать выбор скважины; выбрать рецептуру жидкости для

ГПП, тип абразивного материала, его фракционный состав и концентрацию в

жидкости; рассчитать основные параметры процесса, подобрать

глубинное, устьевое и наземное оборудование, оценить технологическую и

экономическую эффективность спроектированного процесса.

Обоснование выбора скважины

производят на основании данных параметров работы, сравнения ее

продуктивности с соседними скважинами того же пласта, данных

гидродинамических исследований, по которым определяют фактическое

значение коэффициента гидродинамического совершенства скважины

ф.

ГПП наиболее целесообразно

применять в скважинах, гидродинамически несовершенных по характеру

раскрытия пласта. Если такое несовершенство не обнаружено (например,

после кумулятивной перфорации фс = ф^), то принимают большее по

сравнению с ним значение коэффициента гидро- |

|||

|

|

|||

|

161 |

|||

|

|

|||

|

|

||

|

динамического совершенства

скважины после ГПП, которое необходимо достичь.

Жидкости для ГПП не должны

существенно снижать проницаемость продуктивных пластов и содействовать

очищению призабойной зоны от загрязнения. Для ГПП преимущественно

применяют водные растворы ПАЖ на пресной технической или минерализованной

пластовой воде. ПАЖ выбирают по таким же принципам, как и

продвигающие и вытесняющие жидкости для кислотных обработок.

Целесообразно, кроме того, использовать рецептуры таких жидкостей для

глушения скважины перед текущим или капитальным

ремонтом.

Абразивный материал - это

обычно кварцевый песок с небольшим содержанием глины (до 0,5 %),

фракционный состав песка 0,5-1,2 мм. Наибольшие частицы не должны

быть более 2 мм, так как иначе они могут закрывать отверстия насадок

АП. Оптимальная концентрация песка составляет 30-50 кг/м3 (3-5

%). С возрастанием концентрации песка обычно увеличивается объем

канала ГПП при той же глубине.

Прочность породы на сжатие

значительно влияет на длину канала. Начальная скорость разрушения

породы, от которой зависит длина канала ГПП, является функцией квадратного

корня значения ее прочности на сжатие иоп =

f(^jocx). Например, при одинаковых условиях длина канала в

породе с прочностью на сжатие 20

МПа составляет 185 мм, а с прочностью 60 åè‡ - 125 ÏÏ.

Форма и диаметр насадки

также значительно влияют на длину канала ГПП. Наиболее эффективные

насадки с коноидальными входом и конусной проточной частью, диаметр

которых выбирают, исходя из гидравлической мощности применяемых насосных

агрегатов, равным 4,5 или 6 мм. Увеличение диаметра насадки в 2 раза

при прочих равных условиях увеличивает длину канала почти

вдвое.

Перепад давления в насадке

- один из параметров процесса, который обусловливает увеличение

глубины канала ГПП, и его наиболее трудно поддерживать постоянным.

Начальная скорость потока является функцией квадратного корня из

перепада давления щ = /"(Ар0-5), и именно она

линейно влияет на длину образовывающегося канала. Например, увеличение

перепада давления от 17 до 32 МПа содействует возрастанию длины канала от

9 до 13 см при прочих равных условиях.

Рассмотрим трудности,

обусловленные нестабильностью работы насосных агрегатов во времени

(процесс ГПП длительный, не менее 30—60 мин для каждого резания). Далее,

во время ГПП, постоянно разрушается входная часть насадки, а также ее

сечение. Насадки из сплава ВК-6 после 10-15 резаний АП следует

менять, так как их диаметр увеличивается на 1,0—1,5 мм. Давление на уровне

АП в затрубном пространстве нестабильно. В затрубном пространстве может

содержаться жидкостно-песчаная (большей плотности) смесь, при помощи

которой происходит процесс, или чистая жидкость (меньшей плотности) в

начале процесса резания в данном интервале или после его завершения, когда

промывают скважину для приподнятия АП в новый интервал.

Давление на устье скважины

принимают стабильным, но таковым оно не является.

По данным Г.Д. Савенкова (1968),

изменение давления относительно заданной величины (обычно 20—40 МПа)

составляет ±2—3 МПа. На уровне

162 |

||

|

|

||

|

|

||

|

АП такое изменение давления

вызвано движением плунжеров насосных агрегатов. Например, в скважине

глубиной около 3000 м в результате изменения давления в устье на 1

МПа АП, а следовательно, и насадки перемещаются почти на 3 см.

Поэтому в обсадной колонне обычно образуется не отверстие диаметром

20-25 мм (как при первоначальной перфорации с защемлением АП в

стендовых условиях), а щель длиной приблизительно 10 мм. Это дает два

преимущества для ГПП с незакрепленным АП: 1) длина образующегося

канала возрастает на 20-30 %; 2) не возникает избыточное давление в

канала перфорации за обсадной колонной, а следовательно, не

разрушается цементное кольцо и не забиваются поры породы на

поверхности образующегося перфорационного канала. Возрастает качество

раскрытия пласта ГПП в отличие от кумулятивной

перфорации.

Время образования канала -

контролируемый параметр процесса, который не зависит от других

факторов. Канал образуется интенсивнее в первые минуты резания

потоком, после 30 мин рост глубины канала значительно замедляется.

Здесь следует различать условия резания с зафиксированными и

незафиксированными НКТ с АП. В первом случае имеем так называемые

закрытые условия образования канала, а во втором - открытые. В закрытых

условиях расширение канала усложняется, так как много энергии

затрачивается во встречных потоках круглого отверстия, образовавшегося в

эксплуатационной обсадной колонне и имеющего размер 3-4 d0

диаметра насадки. В открытых условиях, когда отверстие в колонне

овальной формы и большая ось его близка к 20 d0, поток,

вытекая из канала, не встречает сопротивления и глубина канала

увеличивается. Открытые условия свойственны для ГПП в зоне фильтра