Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\

Освоение скважин

|

|

|||

|

РАЗОБЩЕНИЕ СТВОЛА

ПРИ

ОСВОЕНИИ СКВАЖИНЫ |

||

|

|

|||

|

7.1. УСТАНОВКА ЦЕМЕНТНЫХ МОСТОВ

ПРИ ОСВОЕНИИ

СКВАЖИН

Цементные мосты устанавливают в

процессе проведения буровых работ, например, необходимо изменить

направление скважины, а также при освоении скважины. Во время

освоения скважин цементные мосты устанавливают для того, чтобы отделить

пространство скважины, которое не имеет выхода на продуктивные пласты;

исследовать новые верхние нефтегазовые горизонты; изолировать зоны

водопроявлений и создать искусственные опоры для испытателей пластов на

трубах.

Место установки цементных мостов,

их интервал, параметры цементного раствора и промывочной жидкости,

статическую температуру, объем цементного раствора и жидкости для

продавливания в трубы, компоновку заливочных труб, расход времени на

проведение операции определяет геологическая служба предприятия и

оформляет в виде плана проведения работ. Рекомендуется минимальный

объем тампонажного раствора 1,5 и 1,8 м3 для установления

в обсадных колоннах диаметрами до 146 и 168 мм соответственно. Подбор

рецептуры тампонажного раствора и буровых жидкостей производят в

лабораториях.

Чтобы максимально приблизить

условия выбора рецептур тампонажного раствора и буровых жидкостей к

реальным условиям скважины, необходимо выполнить анализы с теми же

цементами (тампонажными материалами) и химическими реагентами, которые

будут использованы в промышленных условиях.

Исследования на консистометре с

целью определения сроков схватывания тампонажного раствора

целесообразно проводить по программе, имитирующей процесс установки

не только во времени при заданных давлении и температуре, но и по

характеру проведения работ.

Подбирая рецептуру цементного

раствора, время схватывания принимают таким, чтобы оно было равно

времени установки моста с запасом до 25 %. Буферные, тампонажные и

промывочные жидкости проверяют на схватывание в смеси с

контактирующими жидкостями в соотношении 3 : 1; 1 : 1; 1 : 3 в условиях,

которые отвечают интервалам установки цементного моста.

Перед спуском в скважину колонны

заливочных (бурильных или насос-но-компрессорных) труб выполняют

контрольные измерения длины труб и их шаблонирование.

Цементировочная головка должна

быть опрессована на полуторакратное давление и иметь разделительные

пробки.

190 |

|||

|

|

|||

|

|

||||

|

На скважине следует создать запас

воды для приготовления тампонаж-ного раствора, а также жидкости для

продавливания.

Тампонажныи цемент подвергают

лабораторному анализу.

Успешность установки цементного

моста зависит от рационального применения технических средств и приемов, а

также тампонажных материалов. Чтобы обеспечить успешную установку

цементных мостов, обязательно применяют устройства для контролируемого

забойного цементирования (УКЗЦ) и разделительные

пробки. |

||||

|

|

||||

|

7.2. ТЕХНИЧЕСКИЕ СРЕДСТВА

КОНТРОЛЯ ЗА УСТАНОВКОЙ

ЦЕМЕНТНЫХ МОСТОВ

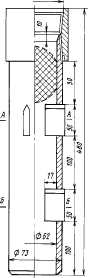

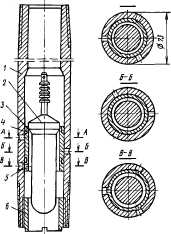

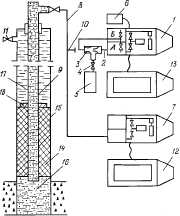

Украинские инженеры В.В. Кравец,

Б.А. Теришак разработали и внедрили в производство комплект для установки

мостов КУМ-1 и устройство для контролируемого забойного

цементирования УКЗЦ-73Н (рис. 7.1).

Комплект КУМ-1 предназначен для

многократной контролируемой установки цементных мостов и проведения

ремонтно-изоляционных работ (РИР) через колонну насосно-компрессорных труб

(НКТ) диаметрами 89, 73 и 60 мм. В комплект входят устройство

УКЗЦ-73Н, цементирующая головка (ЦГ), шаровые эластичные разделительные

пробки (ШРП), центраторы из легкоразбуриваемого материала,

фрезеры.

Устройство УКЗЦ-73Н (см. рис.

7.1) предназначено для многоразовой установки мостов, а также для контроля

за транспортировкой к необходимому участку скважин разных

техноло |

||||

|

|

||||

|

гических жидкостей при

различных |

НКГ- 73 |

|||

|

|

||||

|

операциях (например, кислот для

обработки призабойной зоны). Устройство УКЗЦ-73Н состоит из

корпуса, в щелевых пазах которого находятся один или два ряда

опорных ножевых пластинок, расположенных через 120° по окружности (сечения

А—А и Б—Б). Принцип работы устройства УКЗЦ-73Н

следующий: манометр цементировочного агрегата на устье скважины четко

фиксирует сигнал в виде импульса давления о прохождении шаровой пробки

через ножевую опору. Импульс давления регулируется изменением

геометрических параметров ножевых опорных пластинок и находится

в пределах от 8 до 10 МПа.

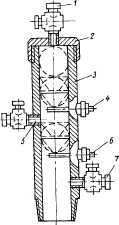

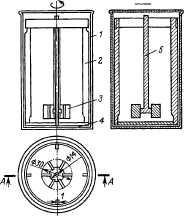

Цементировочная головка (рис.

7.2) состоит из корпуса, нижнего, среднего и верхнего патрубков

диаметром 73 мм с кранами высокого давления, |

|

А-А |

||

|

||||

|

В-Е |

||||

|

||||

|

Рис. 7.1. Устройство

контролируемого забойного цементирования |

||||

|

|

||||

|

191 |

||||

|

|

||||

|

|

|||

|

Рис. 7.2. Цементировочная

головка:

1,5,7- верхний, средний и нижний патрубки

соответственно; 2 -

крышка; 3 - корпус; 4, 6 - верхний и нижний стопорные штифты |

||

|

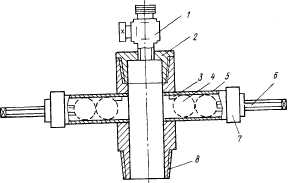

Рис. 7.3. Цементировочная головка кассетного

типа:

/ - кран высокого давления; 2

- заглушка; 3 - ножевая опора; 4 — ШРП; 5 —

кассета; 6 — винт; 7 — крышка; 8 —

корпус |

|||

|

|

|||

|

|||

|

|

|||

|

нижнего и верхнего стопорных

штифтов и крышки. Собирают ее во время установки цементного моста в

следующем порядке: отвинчивают крышку, вывинчивают верхний стопорный штифт и

ввинчивают нижний стопорный штифт, вставляют шаровую

разделительную пробку (ШРП) и перемещают ее под давлением до упора в нижний

стопорный штифт, ввинчивают верхний стопорный штифт, вставляют

вторую ШРП и закручивают крышку. Все три крана высокого

давления ставят в положение "Закрыто".

Для этих операций иногда

используют цементировочную головку кассетного типа (рис. 7.3),

которая состоит из корпуса, имеющего резьбу в верхней части для соединения

с квадратной штангой, а в нижней — с насос-но-компрессорными трубами,

заглушки, оборудованной краном высокого дав- |

|||

|

|

|||

|

192 |

|||

|

|

|||

|

|

||||||||||||||||||||||||||||||||||||

A-A |

|

|||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

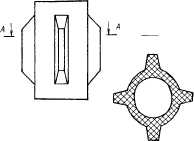

Рис. 7.4. Центратор |

Рис. 7.5. Трубный фрезер |

|||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

ления и двух кассет для

размещения в каждой из них двух ШРП, предохраняющих от перемещения

ножевыми опорами. Кассеты закрываются крышками с винтом. Перед

закачкой растворов в кассеты вставляют ШРП и закрывают их крышками.

Головку навинчивают на колонну НКТ. В зависимости от плана работ

закачивание жидкости проводят через ведущую трубу, соединенную с

головкой, или через кран высокого давления, к которому подсоединена

нагнетательная линия.

Шаровые разделительные пробки

предназначены для распределения контактирующих жидкостей во время их

движения в колонне НКТ, также они воспринимают сигнал об окончании

процесса продавливания. Пробки, имеющие диаметр 80 мм, изготовленные из

резины типа 54-23 (2Ф-77) либо 54-40-39 (ТУ 38-105-1563-83). Условная

прочность резины на растяжение 8-10 МПа, относительное удлинение при

разрыве 350—450 %, твердость по Шору (А) 50-70 усл.ед., эластичность по

отслаиванию 65 %, температура хрупкости -50 °С, термостойкость

150-200 °С. Благодаря высокой упругости (эластичности) пробки хорошо

проходят через более узкие участки НКТ диаметром 73 мм, а также через

бурильные трубы диаметром 89 мм.

Центраторы (рис. 7.4)

предназначены для центровки колонны НКТ в обсадной колонне на участке

установки моста для обеспечения качественного заполнения затрубного

пространства тампонажным раствором, а также для более легкого обуривания

колонны НКТ в случае их прихвата.

Фрезер (рис. 7.5) устанавливают в

нижней части НКТ для облегчения их спуска при прохождении в стволе

скважины при наличии песчаных пробок и частиц цементного

камня. |

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

7.3. БУФЕРНЫЕ ЖИДКОСТИ

Буферные жидкости применяют для

предотвращения смешивания тампонаж-ного раствора с контактирующими

жидкостями, повышения степени вытеснения промывочной жидкости и

удаления рыхлой глинистой корки. Объем буферной жидкости, закачанной

тампонажным раствором, определяют из расчета заполнения 50—100 м

внутреннего пространства заливочных труб. Объем буферной жидкости, которую

закачивают перед тампонажным раство- |

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

193 |

||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||

|

|

||

|

ром, находят из условия

обеспечения равновесия столба жидкости в затруб-ном пространстве и в

колонне заливочных труб.

При установке мостов в обсаженном

стволе скважины буферной жидкостью является вода, которая

используется для приготовления тампонажного раствора.

Во время промывания скважины

раствором на углеводородной основе и цементированием ее тампонажным

раствором на водной основе целесообразно применять трехпорционную

буферную жидкость:

первая порция - дизельное горючее

+ 0,5-2 % неиногенного поверхностно-активного вещества (ПАВ)

(дисольван, сульфанол, ОП-10);

вторая порция - вода + 0,5 - 2 %

неионогенного ПАВ;

третья порция - вода, на которой

готовят тампонажный раствор.

Подбирая состав буферной

жидкости, необходимо проверить ее совместимость как с тампонажным,

так и с буровым раствором. С этой целью готовят смеси буферной жидкости и тампонажного

раствора в соотношениях 1 : 9, а также 1 : 3 (по объему) и

испытывают на консистометре при давлении и температуре, которые будут

иметь место во время установки моста. Смеси буферной жидкости и бурового

раствора испытывают в аналогичных условиях при объемных соотношениях 1:9, 1:1, 1:3. При этом буферная жидкость не

должна сокращать время схватывания тампонажного раствора, а растекание

смесей должно отличаться от растекания исходных растворов не менее чем на

20 %.

Дальнейшим закачиванием

продавочной жидкости вытесняют тампонажный раствор из колонны

заливочных труб в затрубное пространство до получения сигнала о

посадке второй шаровой разделительной пробки на ножевую опору

устройства. Этим завершается процесс продавливания тампонажного

раствора.

После поднятия заливочных труб из

зоны моста в зависимости от плана работ производится прямое либо обратное

промывание для удаления остатков тампонажного раствора. В первом случае

цементировочным агрегатом создается избыточное давление в трубах для

разрушения второй разделительной пробки, что обусловливает циркуляцию

жидкости сквозь трубы в затрубное пространство. Во втором случае создается

циркуляция через межтрубное пространство скважины, в результате чего ШРП

выносятся на поверхность.

После окончания работ скважину

оставляют для ОЗЦ не менее чем на 48 ˜.

Качество цементного моста

(несущая способность, прочность, проницаемость) проверяют разгрузкой

колонны заливочных труб, опрессовкой или снижением давления в трубах. Виды

испытаний цементных мостов зависят от назначения, а также от действия на

мост нагрузок. При необходимости цементный мост обуривают до заданной

глубины, но не раньше срока ОЗЦ.

7.4. ПРОВЕРКА ОБСАДНЫХ КОЛОНН НА

ГЕРМЕТИЧНОСТЬ

После цементирования или

установки моста эксплуатационную колонну следует испытать на качество

проведения тампонажных работ, прочность и герметичность.

При испытании колонны на

герметичность максимальное значение внутренних рабочих давлений рв

для секций, составленных из однотипных труб, определяют для

глубин, которые отвечают фактической верхней гра-

194 |

||

|

|

||

|

|

||

|

нице этих секции в скважине, а

верхнюю секцию колонны проверяют при внутреннем давлении на устье

колонны

Роб.у = MA*

при условии, что это давление не

ниже минимально необходимого избыточного внутреннего давления на

устье при испытании. Его значения для труб разного диаметра приведены

ниже.

Диаметр ÍÓÎÓÌÌ˚, ÏÏ.............. 114-127 141-146 168

ч‚ÎÂÌËÂ, åè‡...................... 12

10

9

Избыточные внутренние давления,

действующие на трубы секций колонны при ее испытании, определяют по

формуле

Роб.у= U А," Рж#Н,

где рж - плотность

жидкости, заполняющей колонну; д - ускорение свободного

падения; Н - расстояние от устья скважин до верхней границы секции,

которую рассматривают.

Считают, что колонна выдержала

испытание на герметичность при оп-рессовке: 1) если после замены раствора

водой отсутствует перелив воды или выделение газа из колонны; 2) когда

давление не уменьшается на протяжении 30 мин; 3) если давление

уменьшается не более чем на 0,5 МПа при давлении испытания свыше 7 МПа и

не более чем на 0,3 МПа при давлении испытания менее 7

МПа.

Испытание на герметичность

методом снижения уровня проводится при бурении разведочных скважин, а

также тех эксплуатационных скважин, в которых давление у устья

несущественно превышает атмосферное. Уровень жидкости в скважине,

необходимый для испытания, определяют по формуле

HÊ = Япр + 50,

где Нир -

уровень жидкости в эксплуатационной колонне, необходимый для появления

притока, м.

Определенный таким образом

уровень не должен быть меньше предельного значения, которое зависит

от способности труб противодействовать сминающим давлениям.

При испытании колонну считают

герметичной, если: при уменьшении уровня жидкости в скважине менее 450 м

допускается поднятие его за 8 ч (для колонн с диаметрами 114-219 мм) не

более 0,8 м; при снижении уровня

в пределах от 400 до 600 м - 1,1 м; от 600 до 800 м - 1,4 м; от 800 до

1000 Ï - 1,7 Ï; ·ÓÎÂÂ 1000 Ï -

2,0 Ï.

Уровень измеряют аппаратом

Яковлева или другими приборами спустя 3 ч после его снижения для того,

чтобы избежать влияния стекания жидкости со стенок колонны на

результаты измерений.

Если уровень жидкости в колонне

на протяжении 8 ч поднимается выше указанного, то измерение повторяют, и

если он подтверждается, то колонну считают негерметичной и разрабатывают

мероприятия для ликвидации ее негерметичности.

В скважинах, заполненных перед

цементированием глинистым раствором плотностью 1400 кг/см3

и выше, заменяют глинистый раствор на воду и на протяжении 1 ч после

стабилизации температуры констатируют отсутствие перелива жидкости

или выделения газа. 7.5. РАЗОБЩЕНИЕ СТВОЛА СКВАЖИНЫ

195 |

||

|

|

||

|

|

||

|

ПОЛИКОНДЕНСИРУЮЩЕЙСЯ ПСЕВДОПЛАСТИЧНОЙ

ЖИДКОСТЬЮ

На многих промыслах широко

применяются методы обработки призабойной зоны (ПЗ) пласта. Основная часть

дополнительно добытой нефти приходится на гидроразрыв пласта (ГРП) и

кислотную обработку (КО).

Для защиты верхней части

эксплуатационной колонны от высоких давлений, создаваемых при

обработке ПЗ методами ГРП, КО и другими, широко применяются механические

пакеры (например, ПШ-5-500, ПС-5-500). Однако при наличии дефектов

(смятия, сужения) эксплуатационной колонны, грата на стыкосварных

соединениях, а также в скважинах с разноразмерными колоннами

использовать механические пакеры невозможно. Надежная герметизация,

спуск и извлечение механических пакеров значительно усложняются в

скважинах с искривленным стволом. В связи с этим возникла

необходимость в разработке новых и совершенствовании существующих

способов па-керования.

Предложены способы пакерования с

применением вязкопластичных жидкостей: глинистого раствора; эмульсии из

эпоксидной смолы с наполнителем в условиях узкого зазора,

создаваемого специальным приспособлением на насосно-компрессорных трубах

(НКТ).

Глинистый раствор как

вязкопластичная жидкость, имеющая низкое напряжение сдвига,

работоспособен только при небольших перепадах давления. Кроме того,

после ГРП он может проникать в пласты и ухудшать их фильтрационные

свойства. Использование специального устройства на НКТ при наличии

наполнителя в виде твердых частиц (около 50 %) может привести к

прихвату труб в узком зазоре. Поэтому существующие способы не получили

широкого применения.

Во ВНИИнефти предложены

вязкоупругие составы (ВУС) на основе полиакриламида и смол. С применением

ВУС разработаны и успешно внедряются новые технологические операции

по временному отсечению при-фильтровой зоны скважины для предотвращения

загрязнения пласта, по установке цементных мостов и изоляции

водопритоков.

ЦНИЛом "Укрнефть" разработана

новая технология пакерования межтрубного пространства скважин с

применением псевдопластичной жидкости.

Ниже изложены результаты

лабораторных и промысловых исследований по разработке технологии

разобщения ствола скважины в температурном интервале 30-70 °С с

псевдопластичной жидкостью (ППЖ), представляющей собой подкисленный

(рН = 5,0+6,5) водный раствор полимеров (гипан, мочевиноформальдегидная

смола МФС) и формалина.

Описаны технологические схемы и

опыт пакерования поликонденсиру-ющейся псевдопластичной жидкостью скважин

в объединении "Укрнефть" при обработке ПЗ (перепад давления на пакере до

50 МПа в течение 3-4 ч).

Предложенная технология успешно

испытана для защиты верхней части ствола скважины при закачке воды

под давлением до 20 МПа в течение года.

Установка пакера из ППЖ

осуществляется путем закачки 2—4 м3 ППЖ с поверхности в

заданный интервал затрубного пространства по схеме прямой или

обратной циркуляции. Предложена и используется технология пакерования

ППЖ при наличии в скважине конструкций НКТ двух типов.

196 |

||

|

|

||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Схема одноколонной конструкции

(ОК). При пакеровании скважины, оборудованной одноколонной

конструкцией труб постоянного диаметра или ступенчатой, обычно применяются

60-, 73- или 89-мм НКТ (рис. 7.6, а).

Высота столба ППЖ в затрубном

пространстве зависит от ее свойств, размеров затрубного пространства и

перепада давления на пакере. Важное преимущество пакерования по схеме ОК —

возможность разобщения ствола скважины без проведения спускоподъемных

операций и при наличии в скважине эксплуатационных колонн любых

размеров.

Высота столба испытанного в

промысловых условиях состава ППЖ в затрубном пространстве между 146-мм

обсадной колонной и 73-мм НКТ не должна превышать 200-250 м. При такой

высоте пакер работоспособен в течение 3 ч при перепаде давления 20-25

МПа. Увеличение высоты столба ППЖ в скважине выше указанных пределов

вызывает затруднения при освобождении НКТ после проведения операции

под давлением в связи с увеличением нагрузки на крюке выше допустимой

при срыве труб. Уже при высоте пакера 250 м дополнительная нагрузка на

крюке при срыве труб составляет около 200 кН.

При указанной высоте пакера

имеется возможность освобождения труб и восстановления циркуляции в

скважине путем повышения давления под пакером до 40-50 МПа или путем

подъема НКТ.

Раазработан состав ППЖ (описанный

ниже), который по истечении заданного периода времени обеспечивает

самоосвобождение труб, так как продукты поликонденсации отдают воду

и, сжимаясь вокруг НКТ, отходят от |

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 7.6. Технологические

схемы пакерования скважин ОК (ф ) и СКУ (• ):

/ - ˘ÂÎÓÍ

(р г 1120 Í„/Ï3); 2 - èèÜ; 3 - пресная или пластовая вода (р s 1300

кг/м3); h -

высота пакера из ППЖ |

Рис. 7.7. Устройство для

опрессовки НКТ и промывки скважины:

/ - корпус; 2 - сбросовый

клапан; 3 - золотник; 4

- уплотнение; 5 - срезной штифт; 6 —

ограничитель

197 |

||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

стенки эксплуатационной колонны.

Появляется возможность для циркуляции жидкости в скважине и для подъема

НКТ при небольшой дополнительной нагрузке.

Схема специальной колонны с

упором (СКУ). При пакеровании скважины по данной схеме в

эксплуатационную колонну спускается специальная колонна НКТ с упором,

которая (см. рис. 7.6, б) обычно состоит из следующих

элементов:

насосно-компрессорных труб

диаметром 73 мм, спускаемых до верхнего уровня установки

пакера;

устройства для опрессовки

НКТ;

устройства для промывки (при

необходимости) затрубного пространства скважины под упором;

цилиндрического упора высотой

100-150 мм, диаметр которого на 8-16 мм меньше диаметра

колонны;

хвостовика из НКТ длиной до 300 м

(диаметр хвостовика определяется в зависимости от диаметра

эксплуатационной колонны).

В качестве упора можно применять

переводник пакеров ПШ-5-500 или ПС-5-500 с навинченным на него

дюралюминиевым расширением.

Устройство для опрессовки НКТ и

промывки скважины (рис.7.7) состоит из корпуса /, на верхнем торце

которого находится седло для опрессо-вочного шарового клапана. На боковой

поверхности корпуса имеется девять отверстий, расположенных в три ряда. В

отверстия нижнего ряда ввинчены три срезных штифта. При спуске в скважину

и во время ГРП отверстия верхних рядов закрыты золотником 3 с

уплотнениями 4. Для промывки скважины необходимо сбросить клапан

2 и поднять давление в НКТ до 10,0-15,0 МПа. Применение

специальной колонны НКТ с упором улучшает условия пакерования. При

одинаковой высоте столба ППЖ допустимый перепад давления на пакер

возрастает более чем в 2 раза (до 50 МПа).

Пакер из ППЖ применяется для

разобщения ствола скважины с целью защиты верхней части колонны от высоких

давлений кратковременно (на 3— 4 ч) при обработке под давлением или

длительно (до одного года) при закачке воды в пласт в скважинах с

негерметичной эксплуатационной колонной в верхней части ствола. В

последнем случае для увеличения прочности пакера возможно применение не

одного, а нескольких упоров в интервале закачки ППЖ.

Если пластовое давление в

скважине меньше гидростатического или равно ему, то закачку ППЖ производят

через НКТ по схеме прямой циркуляции, а если оно больше

гидростатического - в затрубное пространство.

Выбор технологической схемы

пакерования осуществляется с учетом геолого-промысловых условий и

задач разобщения ствола скважины.

7.5.1. ПОДБОР РЕЦЕПТУР

ПОЛИКОНДЕНСИРУЮЩЕЙСЯ ПСЕВДОПЛАСТИЧНОЙ ЖИДКОСТИ

Приготовление ППЖ производится в

поверхностных условиях, затем она доставляется насосными агрегатами в

заданный интервал затрубного пространства, где происходит изменение

ее физического состояния. Продукты поликонденсации ППЖ, выполняющие

роль пакера при ГРП, КО и других подобных операциях, подвергаются

воздействию больших перепадов давления (‰Ó 25-50 åè‡).

198 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

В результате лабораторных и

промысловых исследований было установлено, что ППЖ, применяемая для

пакерования, должна отвечать следующим требованиям:

не содержать сгустков геля и

хорошо прокачиваться насосом;

сохранять подвижность при

температуре 20 ± 2 °С в течение не менее 4 ч, а в пластовых условиях — при

температуре 30—70 °С в течение 0,5—2,0 ч;

в результате поликонденсации за

20-40 ч превращаться в однородное упругое тело с разрушающим напряжением

при сдвиге тр не менее 5 кПа и долговечностью под нагрузкой не

менее 3 ч;

после отверждения обладать

эластическими свойствами и хорошей адгезией к металлу.

Некоторыми из перечисленных

свойств обладает кислая гипано-формалиновая смесь (ГФС), применяемая для

ограничения притока вод.

Жидкая ГФС через определенный

промежуток времени (индукционный период), который зависит от соотношения

реагентов в смеси, температуры и давления, отверждается, превращаясь в

гель.

Увеличение концентрации формалина

в смеси, и особенно концентрации соляной кислоты, приводит к

сокращению индукционного периода геле-образования и уменьшению эластичного

геля.

Гелеобразование ускоряется также

при повышении температуры.

Изменяя соотношение реагентов в

ГФС, можно получать составы с заранее заданным для данной температуры

индукционным периодом и гель с определенными механическими свойствами.

Однако механическая прочность и эластичность таких гелей недостаточны для

целей пакерования. Кроме того, они быстро стареют, теряя воду и уменьшаясь

в объеме. Процесс ускоряется с повышением температуры. Ниже приведены

исследованные составы ГФС (‚ ÒÏ3).

Номер

ÒÓÒÚ‡‚‡...................................... I

II

Гипан................................................. 100

100

ëÓÎfl̇ кислота 28 %-̇fl.......................

9,2

9,2

Формалин

36,3 %-Ì˚È........................... 13,8 13,8

Вода.................................................. 17

17

МФС................................................. -

40

Добавление в ГФС

мочевиноформальдегидной смолы (МФС) с массовой долей гипана 20-40 %

позволяет повысить прочность системы и улучшить ее эластичные свойства.

Данные, характеризующие влияние МФС на механические свойства

продуктов поликонденсации ГФС, приведены в табл. 7.1.

Методика определения разрушающего

напряжения сдвига тр и методика определения относительной

деформации сдвига описаны ниже.

Из табл. 7.1 видно, что при

температуре 50 °С процесс созревания (упрочнения структуры) геля состава I

происходит быстрее, чем геля состава II: тр соответственно

равно 9,0 и 8,1 кПа. При более длительном термо-статировании образцов, а

также при более высокой температуре термостати- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца

7.1

Механические параметры ППЖ |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

199 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

рования значение тр

для состава I уменьшается почти вдвое. Это связано, очевидно, с

уменьшением адгезии к металлу в результате старения геля. Для образцов

состава II, термостатированных в тех же условиях, значение тр,

наоборот, увеличивается. Таким образом, введение в ГФС

мочевиноформальдегидной смолы дает возможность увеличить прочность

продуктов поликонденсации ППЖ более чем в 2 раза.

Введение в ГФС

мочевиноформальдегидной смолы сопровождается также значительным

повышением эластичности системы, о чем можно судить по величине модуля

жесткости. Со временем эластичность снижается.

Приведенный в табл. 7.1 состав II

отвечает требованиям, предъявляемым к ППЖ, и может использоваться для

герметизации затрубного пространства скважин. Реагенты, необходимые для

приготовления ППЖ, доступны и недороги.

В результате решения ряда задач

исследовательского и практического характера (выбор соотношения реагентов,

последовательность их смешения, скорость и длительность перемешивания и

т.д.) были разработаны методика приготовления ППЖ в лабораторных условиях

и необходимое оборудование.

Псевдопластичная жидкость

готовится в химическом стакане. Для улучшения перемешивания в стакан

помещается ребристая вставка. Перемешивание осуществляется турбинной

мешалкой (рис. 7.8) с частотой вращения 280-290 Ó·/ÏËÌ.

При перемешивании на таком режиме

у ребер вставки образуются волны высотой приблизительно 7 мм.

Уменьшение частоты вращения при перемешивании сопровождается

появлением сгустков геля при добавлении в ги-пан кислотно-формалиновой

смеси (КФС). Перемешивание с большей частотой вращения тоже

нежелательно, так как ППЖ насыщается пузырьками воздуха (сильно

аэрируется), что приводит к искажению результатов опыта.

В стакан заливают гипан, включают

мешалку и перемешивают в течение 3—5 мин. Объемы соляной кислоты и

формалина рассчитывают заранее, исходя из их концентрации и заданных для

данной рецептуры массовой доли активных веществ: хлористого водорода

НС1 в соляной кислоте и формальдегида СН2О в формалине.

Пример расчета объемов приведен ниже.

КФС добавляют в гипан медленно (в

течение 8-10 мин) по каплям, чтобы не допустить коагуляции гипана и

появления сгустков геля. После 5-мин перемешивания в стакан добавляют

мочевиноформальдегидную смолу (за 30 с) и полученную жидкость перемешивают

еще 5 мин. Время приготовления ППЖ составляет 20—25 мин. Исходные

концентрации соляной кислоты и формалина, используемых для приготовления

КФС, колеблются в широких пределах: соляной кислоты - от 20,6 до 31 %,

формалина - от 22 до 40 %. Поэтому для приготовления КФС заданного состава

требуются разные объемы этих реагентов.

Расчет объемов соляной кислоты и

формалина производится по количеству НС1 и СН2О, которое

должно содержаться в ППЖ данного состава.

Например, установлено, что для

гипана, содержащего в 100 г 86 мг-экв щелочи, оптимальным (температура

термостатирования равна 50 °С) является следующий состав

ППЖ.

ÉËÔ‡Ì, ÒÏ3.......................

100

HCl,

„............................. 3,4

ëç2é,

„.......................... 4,7

Вода, см3, ‰Ó

Ó·˙Âχ...........

40

Смола

(ìäë-Å), ÒÏ3.......... 30

200 |

||

|

|

||

|

|

|||

|

Рис. 7.8. Турбинная мешалка для

приготовления ППЖ:

/ -

стакан; 2 - ребро вставки; 3 - тур-бинка; 4 — основа вставки; 5 —

вал |

А-А |

||

|

|||

|

|

|||

|

Предположим, что в лаборатории

имеется 20,8 %-ная соляная кислота (в 1000 см3 содержится 231 г

НС1) и 38 %-ный формалин. Объем раствора соляной кислоты

VCK, содержащий 3,4 г НС1, находится из пропорции: 1000

см3 раствора соляной кислоты содержат 231 г НС1, a

VCK - 3,4 г НС1, откуда У„ = 14,7

ÒÏ3.

Аналогично из пропорции находят

объем формалина, который для рассматриваемого примера

VÙ = 147-4,7/38 = 12,3

ÒÏ3.

Так как КФС всегда готовят

объемом 40 см3, то объем воды для ее приготовления

составит 40 - (14,7 + 12,3) = 13 см3.

Расчетные объемы реагентов (воды,

формалина и кислоты) смешивают и получают КФС с заданной массовой долей

НС1 и СН2О, которую определяют титрованием.

Для определения содержания НС1 в

коническую колбу отбирают пипеткой 2 см3 КФС и титруют 1н.

раствором едкого натра NaOH в присутствии фенолфталеина до появления

малиновой окраски.

Для определения содержания

СН2О в нейтрализованную при определении НС1 пробу КФС

прибавляют 50 см3 27 %-ного свежеприготовленного раствора

сернокислого натрия Na2O3 и титруют 1 н. раствором

соляной кислоты до исчезновения малиновой окраски.

На титрование КФС приведенного

состава идет 4,6-4,7 см3 1 н. раствора едкого натра и

7,8-7,9 см3 1 н. раствора соляной кислоты.

Эти значения, найденные в

лаборатории для КФС определенного состава, служат ориентиром при

приготовлении КФС в промысловых условиях.

Соотношение компонентов в ППЖ

зависит от свойств исходных реагентов, задаваемого индукционного

периода гелеобразования, температуры и давления в интервале установки

пакера.

201 |

|||

|

|

|||

|

|

|||

|

Рис. 7.9. Зависимость количества

добавляемой кислоты а от щелочности б шпана |

|||

|

|

|||

|

0,06 |

Н |

||

|

1*0,05 |

|||

|

Ц0.04 |

|||

|

0,03 |

|||

|

|

|||

|

0,02 |

|||

|

|

|||

|

50

75

100

Щелочность Щ |

|||

|

|

|||

|

В связи с тем, что состав и

свойства реагентов из разных партий различны, за 5-10 дней до

проведения работ производится отбор проб реагентов, предназначенных

для пакерования скважин. Пробы реагентов анализируют, на основе

полученных данных выполняют соответствующие расчеты, составляют несколько

рецептур (обычно четыре), в которых варьируют в определенных пределах

содержания НС1 и СН2О (в г).

Если гипан обладает высокой

вязкостью, то к нему добавляют воду в таком количестве, чтобы

условная вязкость по ВП-5 не превышала 2400-3000 с.

Подбор соотношения реагентов

осуществляется с использованием методов планирования эксперимента. В

качестве параметра оптимизации принимается тр, а в

качестве факторов - массовое содержание хлористого водорода НС1 и

формальдегида СН2О.

Состав ППЖ подбирают по плану

полного двухфакторного эксперимента. Сначала определяют уровни

изменения факторов и производят их кодирование.

Затем проводится эксперимент в

соответствии с программой, заложенной в матрице

планирования.

По результатам опытов

производится их обработка с целью определения однородности дисперсий

и значимости коэффициента в уравнении регрессии |

|||

|

|

|||

|

У = Ä+ |

Ä2ï2, |

||

|

|

|||

|

где А, Ах,

А2 - коэффициенты в уравнении регрессии.

Если коэффициенты значимы, то

определяют адекватность уравнения регрессии и осуществляют крутое

восхождение в область максимальных значений тр.

Подбирается состав ППЖ, отвечающий поставленным выше

требованиям.

В результате исследований по

подбору рецептур ППЖ была установлена зависимость между содержанием

щелочи в гипане и количеством НС1, вводимым в ППЖ.

На рис. 7.9 приведена опытная

зависимость по определению количества добавляемой соляной кислоты от

содержания щелочи в гипане, где Щ - щелочность гипана, мг-экв

щелочи на 100 г гипана; Вх и В2 -

верхний предел удельного расхода кислоты при t = 30-60 °С и t =

70 °С соответственно; Н -нижний предел удельного расхода

кислоты при t = 70 °С. |

|||

|

|

|||

|

202 |

|||

|

|

|||

|

|

||||

|

Верхний и нижний пределы

содержания НС1 в ППЖ рекомендуется использовать для определения величин

Zt+1 и Z^1 следующим

образом:

Zt+1 = ЩВ, Z;1 =

ЩН.

Пределы изменения количества

формальдегида в ППЖ при постановке эксперимента можно принять

следующие:

Zj1 = 3 г СН2О;

Z2+1 = 5 г СН2О.

Объемы реагентов для

приготовления КФС с заданной массовой долей НС1 и СН2О

определяются в результате расчетов.

Использование изложенной

методики значительно сокращает затраты времени на подбор оптимального

состава ППЖ. |

||||

|

|

||||

|

7.5.2. ИССЛЕДОВАНИЕ РЕОЛОГИЧЕСКИХ

И МЕХАНИЧЕСКИХ СВОЙСТВ ПАКЕРУЮЩЕЙ ЖИДКОСТИ

Изучение механических свойств

пакерующей жидкости необходимо для разработки технологии процесса

пакерования скважин и подбора оборудования. Структурно-механические

свойства пакерующей жидкости значительно отличаются от свойств

продукта ее поликонденсации.

Исследование реологических

свойств пакерующей жидкости до поликонденсации проводилось на

капиллярном вискозиметре длиной 0,62 мм и диаметром 0,004 м.

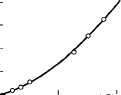

На рис. 7.10 приведена

характерная кривая течения пакерующей жидкости, состоящей из смеси

100 см3 гипана, 36 см3 смолы УКС-Б, 34

см3 10 %-ной НС1 (3,56 г НС1) и 16 см3 37 %-ного

формалина (5,92 г СН2О), при температуре 20 °С в диапазоне

изменения скорости сдвига при закачке пакерующей жидкости в

скважину.

В результате обработки опытных

данных установлено, что исследуемая смесь представляет собой

псевдопластичную неньютоновскую жидкость, подчиняющуюся степенному

закону:

т = КГ,

(7.1)

где К — мера

консистентности жидкости (чем больше К, тем больше вязкость

жидкости); у - скорость сдвига; т - характеризует степень

неньютоновского поведения жидкости (чем больше т, тем более

выражены неньютоновские свойства).

Н Ò

с0'735 Для исследованной жидкости К =

23,7------—, т = 0,735.

м

Величина кажущейся вязкости для

степенного закона выражается в виде М. =

Кут~1

(7.2)

или в данном случае

ц = 237у 0265 Н_С

(73) |

||||

|

2 М |

||||

|

|

||||

|

203 |

||||

|

|

||||

|

|

|||||

|

Таким образом, с возрастанием

скорости движения кажущаяся вязкость убывает. Это объясняется тем, что с

ростом скорости сдвига молекулы постоянно ориентируются своими

большими осями вдоль направления потока. В связи с отсутствием начального

напряжения сдвига рекомендуемая псевдопластичная пакерующая жидкость

не требует приложения усилий для разрушения структуры в начале

перекачки. Плотность исследуемой жидкости при температуре 20 °С составляет

1100 кг/м3.

Также определялась растекаемость

пакерующей жидкости по конусу АзНИИ. По результатам опытов растекаемость

составляет 25 см. Следовательно, жидкость должна хорошо прокачиваться

промысловыми насосными агрегатами.

Прежде чем обсуждать вопрос о

выборе параметров, характеризующих механические свойства продуктов

поликонденсации ППЖ, необходимо установить их физическое

состояние.

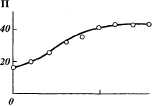

Изменение физического состояния

продуктов поликонденсации ППЖ изучали по термомеханической кривой, которую

снимали методом пенетра-ции. Исследуемые образцы после поликонденсации

охлаждались до температуры 0 °С, а затем при их термостатировании

через каждые 10 °С снимались показатели пенетрации П (деления).

Характерная термомеханическая кривая показана на рис.

7.11.

Из формы кривой можно заключить,

что исследуемые продукты поликонденсации ППЖ ведут себя как аморфный

полимер с температурой стеклования около 0 °С. С повышением

температуры от 10 до 50 °С их деформируемость увеличивается за счет

роста подвижности звеньев - это переходная область. В интервале температур

50-80 °С находится область эластичного состояния, характеризующаяся

обратными деформациями.

Для пакерования скважин

рекомендуется применять продукт поликонденсации ППЖ в эластичном

состоянии или в близлежащей переходной области. Вследствие высокой

подвижности молекул и надмолекулярных структур продукты

поликонденсации ППЖ обладают небольшим модулем жесткости в скважине,

способны хорошо воспринимать вибрации насосно-компрессорных труб при

прокачке рабочих жидкостей и колебания давления жидкости, закачиваемой

плунжерными и поршневыми насосами.

При использовании продуктов

поликонденсации ППЖ в качестве паке-ра необходимо учитывать также (как для

конструкций из пластмасс) поведе- |

|||||

|

|

|||||

|

у,

с-4000 3000 2000

1000 0 |

|

50 |

|||

|

т,°с |

|||||

|

|

|||||

|

500 |

1000 т,Н/м2 |

||||

|

|

|||||

|

Рис. 7.10. Кривая течения ППЖ:

т — напряжение сдвига; у — скорость

сдвига

204 |

Рис. 7.11. Термомеханическая

кривая продуктов поликонденсации псевдопластичной

жидкости |

||||

|

|

|||||

|

|

||

|

ние их под нагрузкой во времени

и характерный для таких материалов большой разброс значений показателей

прочности.

Используя рекомендации по

методам расчета конструкций из полимеров в качестве основной механической

характеристики исследуемого материала, допустимое напряжение сдвига при

долговечной нагрузке рассчитываем по формуле

тд =

KomKwKKxp,

(7.4)

где КО1Щ -

коэффициент однородности (определяется по результатам

статистической обработки замеренных значений разрушающего напряжения

сдвига тр); К№ - коэффициент, учитывающий

поведение материала при длительной нагрузке (определяется путем

статистической обработки опытных данных разрушения материала во времени

при различной величине нагрузки); Ки -коэффициент,

учитывающий разброс значения величины тр за счет

погрешностей опыта.

Для исследуемого материала

определено Кояк = 0,77, К№ = 0,42 (при

нагрузке в течение 3 ч), Ки = 0,65.

Отсюда

тд = 02,,

(7.5)

'p-igv

(7-6)

где тр - разрушающее

напряжение сдвига, определяемое путем испытания не менее пяти образцов на

пластомере; п - число опытов.

Модуль жесткости и относительная

деформация при сдвиге характеризуют способность материала пакера

воспринимать нагрузки.

Относительная деформация при

сдвиге цилиндрического образца определяется по Рейнеру из

зависимости

Усд =

Д/гсд/Я,

(7.7)

где А/гсд -

максимальная стрела прогиба по оси цилиндрического элемента; R -

радиус образца.

Модуль жесткости при сдвиге

определяется по зависимости

G = т/2Усд.

(7.8) |

||

|

|

||

|

7.5.3. ПЛАСТОМЕРЫ ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ

ПАРАМЕТРОВ

Сущность метода определения

разрушающего напряжения сдвига заключается в измерении давления, при

котором происходит сдвиг или разрушение сплошности цилиндрического образца

продуктов поликонденсации ППЖ, находящихся в металлической обойме. Образец

получают в металлических трубках длиной 150 мм и внутренним диаметром 16

мм.

Эти трубки, предварительно

обезжиренные горячим раствором кальцинированной соды и хорошо

промытые пресной водой, закрывают со стороны резьбы резиновыми пробками,

смазанными тонким слоем вазелина (во избежание прилипания образца к

пробкам).

Пакерующую смесь заливают в

подготовленные таким образом обоймы вровень с краями, чтобы высота столба

ППЖ в обоймах была одинаковая и

205 |

||

|

|

||

|

|

||

|

составляла 130 мм, закрывают их

сверху резиновыми сосками (соски защищают ППЖ от испарения) и

помещают обоймы в термостат с заданной температурой на 20-40

ч.

Обоймы с ППЖ, приготовленные для

автоклавирования, сосками не закрывают. Их помещают открытыми в

автоклав, заполненный маслом, например, трансформаторным, или водой

при температуре 30-70 °С и давлении 10-25 åè‡.

Более достоверные результаты

получаются при автоклавировании проб ППЖ, так как в этом случае

учитывается влияние на процесс поликонденсации ППЖ не только заданной

температуры, но и давления. При этом резко снижается отрицательное влияние

пузырьков воздуха, попадающих в паке-рующую смесь при ее приготовлении, на

механические свойства продуктов поликонденсации ППЖ. При термостатировании

в металлических обоймах ППЖ в результате поликонденсации последняя

превращается в гель, связанный со стенками обоймы.

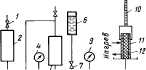

Определение механических свойств

продуктов поликонденсации ППЖ производится на пластомере (рис. 7.12). Для

определения упругих деформаций применяется измерительная пипетка

10. Контейнер 2 заполняют сжатым газом, а контейнер 5

пресной водой. Открывают вентиль 3 и создают давление в контейнере

5. Плавно открывая вентиль 8, передают давление со скоростью 0,2

МПа/мин на образец.

При разрушении испытываемого

образца происходит резкое снижение давления, что фиксируется манометром

9. Давление разрушения образца принимается равным максимальному

давлению, приложенному к испытываемому образцу.

После разрушения образца вентиль

8 закрывают. Образцы, в которых при внешнем осмотре обнаружены

дефекты (пустоты, инородные включения, трещины), для определения

тр не используются.

Расчет разрушающего напряжения

сдвига (кПа) ведется по зависимости

тр = pd/4h,

(7.9)

где р

- максимальное давление, кПа; d - внутренний диаметр трубки,

см; h - высота столба ППЖ,

см.

За результат испытания принимают

среднее арифметическое из пяти и более параллельных определений. Вычисляют

среднеквадратическую ошибку измерений.

Сущность метода определения

относительной деформации сдвига состоит в определении объема

выпучивания V на деформированной по сравнению с начальным

состоянием образца поверхности. Связь между величиной максимальной

стрелы прогиба А/гсд (см) и вытесненным объемом, равным объему

параболоида вращения, определяется зависимостью |

||

|

|

||

|

Рис. 7.12.

Пластомер:

1,7- вентили; 2,5- контейнеры; 3,8- линейные вентили на напорных линиях; 4, 9 —

образцовые манометры; 6

- емкость для заправки контейнера

Ц<1—I—I 5 '------Ц<3—'--------------'

водой;

10 - градуированная пипетка; // - продукт

j

g

поликонденсации ППЖ; 12 - металлическая

обойма

206

|

||

|

|

||

|

|

|||

10 |

|||

|

|

|||

|

Рис. 7.13. Пластомер высокого

давления:

/ -

консоль для крепления контейнера; 3,5- манометры

образцовые; 4 - блок управления давлением в контейнере; 6 — запорные

вентили; 7 — баллон со сжатым азотом; 8, 15 — прессы; 9 -

бачок с керосином; 10 - металлические обоймы; // - термопара;

12 - термостат; 13 - манометр дифференциональный; 14 -

газожидкостный разделитель; 16 - контейнер высокого

давления; 17 -

термостатируемая емкость; 18 - блок подачи давления к

металлическим обоймам; 19 - продукт поликонденсации

ППЖ |

|||

|

|

|||

|

А/гсд =

2V/nR2, |

(7.10) |

||

|

|

|||

|

где V — объем воды,

вытесненный в пипетку, см3; R — радиус обоймы,

см.

Для измерения относительной

деформации сдвига на металлическую обойму 12 надевается резиновая

вакуумная трубка, в которую вставляется пробка с пипеткой. Цена деления

пипетки 0,01-0,02 см3.

Резиновая трубка и пипетка (до

0) заполняются водой. На образец подается давление, и через каждые 0,025 МПа

делают выдержку в течение 60 с, после чего снимают показания

измерения уровня воды в пипетке. Величина давления, подаваемого на

образец, не должна превышать 0,5-0,7 |

|||

|

|

|||

|

от

тр. |

|||

|

|

|||

|

Для определения разрушающего

напряжения сдвига при заданных температуре и давлении разработан

пластомер высокого давления (рис. 7.13).

Контейнер высокого давления 16

вскрывают, прессом 8 через блок подачи давления 18

заполняют жидкостью подводящие линии, которые затем соединяют с

обоймами 10. Обоймы заполняют пакерующей жидкостью с помощью

шприца. Затем контейнер 16 заполняют жидкостью выше верхнего уровня

трубок, включают подогрев и после закрытия крышки полость над обоймами

заполняют азотом до давления 10-25 МПа с помощью блока 4 и баллонов

7 и пресса 15.

После поликонденсации пакерующей

жидкости прессом 8 создают на образцах в обоймах 10

перепад давления, необходимый для разрушения продукта поликонденсации.

Перепад давления измеряется дифференциальным манометром

13. |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

7.5.4. ОПРЕДЕЛЕНИЕ ВЫСОТЫ ПАКЕРА

Для расчета высоты столба

продуктов поликонденсации ППЖ в скважине, оборудованной НКТ без упора,

способного выдержать заданный перепад давления в течение заданного

времени, рекомендуется использовать формулу |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

и _ 250Ар(о -

fl

— |

(7.11) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где h - высота столба

пакера, м; Ар - ожидаемый перепад давления на па-кере, МПа; D

- внутренний диаметр эксплуатационной колонны, м; dT

- наружный диаметр труб, м; тд - допустимое напряжение

сдвига при продолжительной нагрузке, кПа.

В табл. 7.2 приведены результаты

расчета по зависимости (7.11) и опытные данные о разобщении ствола скважин

Долинского и Битковского месторождений продуктами поликонденсации ППЖ

(146-мм эксплуатационная колонна, схема ОК).

Из сопоставления этих данных

видно, что предлагаемая методика расчета может быть рекомендована для

применения. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 7.2

Параметры пакерования ППЖ в

скважинах |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

208 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

Для скважин, в которых спущены

НКТ с упором, прочность пакера из продуктов поликонденсации ППЖ примерно в

2 раза выше расчетной по приведенной методике.

Опытом установлено, что пакер

высотой 250 м при зазоре между упором и эксплуатационной колонной не более

16 мм по диаметру через 20—40 ч надежно разобщает ствол скважины в

затрубном пространстве при давлении на устье до 45 МПа в течение 3-4

ч.

7.5.5. ТЕХНОЛОГИЯ ПРИГОТОВЛЕНИЯ ППЖ В ПРОМЫСЛОВЫХ

УСЛОВИЯХ

Наиболее сложной и ответственной

технологической операцией при установке пакера является приготовление

ППЖ. В связи с тем, что реагенты используются в небольших количествах,

повышаются требования к чистоте оборудования и точности дозировки исходных

компонентов. В промысловых условиях были испытаны два способа

приготовления ППЖ: в турбинной мешалке и с помощью эжекторного

смесителя.

Как установлено лабораторными и

подтверждено промысловыми исследованиями, гидродинамические условия

перемешивания исходных компонентов и порядок их ввода существенно

влияют на качество ППЖ.

Применение эжекторного смесителя

позволяет следующее: в широких пределах изменять гидродинамические условия

перемешивания исходных компонентов; ППЖ приготовлять непосредственно на

скважине; обеспечивать перемешивание гипана с КФС в закрытой камере

эжектора; работы по подготовке скважины производить одновременно с

приготовлением ППЖ. В качестве технологических насосов и емкостей

применяется стандартное оборудование, имеющееся на нефтяных

предприятиях.

Опытным путем установлено, что

прокачка гипана и КФС через эжек-торный смеситель должна происходить при

1500 < Re' < 2000. Смешение при таких режимах не сопровождается

интенсивным выделением тепла и разогреванием смеси, появлением сгустков

геля. При увеличении параметра Рейнольдса до 2500-3000 температура смеси

повышалась на 12-17 °С и происходило образование большого количества

сгустков геля. Установлено также, что параметры механических свойств

продуктов поликонденсации ППЖ, приготовленной с помощью эжекторного

смесителя при 1500 < Re' < 2000, и ППЖ, полученной в лабораторных

условиях, обычно отличаются не более чем ̇ 20 %.

Для исключения возможности

образования сгустков геля в процессе смешения гипана с КФС при 1500 <

Re' < 2000 необходимо соблюдать соотношение подачи компонентов в

пределах 7 s J?™. ^ 9.

<7кфс

Перед приготовлением ППЖ

рассчитывают ее объем: W = 0,785(D2 -

d2T)h + 0,2 м3,

(7.12)

где D - внутренний диаметр

эксплуатационной колонны; dT - наружный диаметр

НКТ; h - высота столба ППЖ, определяемая по уравнению (11) или из

опыта.

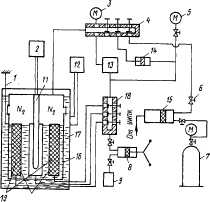

Эжекторный смеситель и насосные

агрегаты обвязывают согласно технологической схеме рис. 7.14. После

этого приступают к приготовлению КФС.

Ее готовят в закрытой емкости

объемом 0,9 м3, в которой можно про-

209 |

||

|

|

||

|

|

|||

|

Рис. 7.14. Схема обвязки

оборудования при приготовлении и закачке ППЖ:

/ - агрегат ЦА-320; 2,8- опорный

трубопровод; 3 - эжектор;

4 - регулировочный кран; 5,6- емкость соответственно для

КФС Ë åîë; 7 - агрегат 4АН-700;

9 -НКТ; 10 - патрубок; // - задвижка; 12, 13

-автоцистерны; 14 - пакер из ППЖ; 15 -эксплуатационная колонна; 16 -

щелочь; 17 - ‚Ó‰‡; 18 -

раствор |

||

|

|

|||

|

изводить точный замер объемов

компонентов , их качественное перемешивание и дозировку КФС на

эжекторный смеситель. В емкость сначала заливают расчетное количество

воды, а затем - формалин и соляную кислоту. Тщательно перемешивают

смесь и отбирают пробы на титрование. Объемы 1 н. раствора едкого

натра и 1 н. раствора соляной кислоты, полученные в результате

титрования, сравнивают с контрольными объемами для КФС данного состава,

которые были определены в лабораторных условиях. В случае несовпадения

объемов добавляют в КФС формалин, кислоту или воду.

Одновременно с

приготовлением КФС отсек чана Б агрегата ЦА-320 заполняется гипаном. Этот отсек

соединен трубами через эжекторный смеситель с отсеком А.

Всасывающая полость эжекторного смесителя подсоединяется через регулировочный кран

4 к емкости 5, в которой приготовлена КФС. В момент выхода агрегата

ЦА-320 на заданный режим прокачки гипана через эжекторный смеситель

кран 4 полностью закрыт. После стабилизации расхода гипана (2-2,5 л/с)

плавно приоткрывается кран 4

и устанавливается такой расход КФС (обычно 0,3 л/с), при котором не

образуются сгустки геля. После

смешения гипана с расчетным количеством КФС через приемный чан агрегата 6

закачивают в чан со смесью моче-виноформальдегидную смолу.

Перемешивают ППЖ насосом агрегата путем циркуляции в течение 10—15 мин, после чего

смесь готова к закачке в скважину.

Время приготовления КФС объемом

0,7-0,9 м3 составляет 0,7-1,2 ч. Приготовление ППЖ объемом

2,5—2,9 м3 с учетом времени на приготовление КФС колеблется в

пределах 1,7-2,7 ч.

7.5.6. УСТАНОВКА ПАКЕРА ИЗ

ППЖ В СКВАЖИНЕ

Способ подготовки НКТ зависит от

технологической схемы пакерования. Па-керование по схеме ОК производится

обычно без спускоподъемных операций с использованием НКТ, находящихся в

скважине. Перед установкой пакера

210 |

|||

|

|

|||

|

|

||

|

колонна НКТ впрессовывается на

давление, равное ожидаемому или в 1,5 раза больше него. Выполнение работ

без опрессовки связано с риском, так как повышение давления в процессе

проведения операции иногда приводит к нарушению герметичности НКТ (см.

табл. 7.2, скв. 662).

При установке пакера по схеме СКУ

из скважины извлекаются НКТ и глубинный насос, замеряется глубина забоя,

при необходимости промывается пробка. Вместо извлеченных НКТ в скважину

спускают специальную колонну НКТ с упором и устройством для

опрессовки НКТ и промывки затрубного пространства над упором (см. рис. 7.6

и 7.7). НКТ впрессовываются на давление 40-50 МПа, после чего

опрессовочный клапан извлекается.

Устье скважины оборудуется

герметичной устьевой головкой 2АУ-700, которая обеспечивает закачку

жидкостей и контроль давления в трубах и затрубном пространстве, а также

быстрое перекрытие кранов. Герметичность кранов проверяется при давлении

40-50 МПа.

Возможно проведение частичной

разгрузки пакера из ППЖ за счет восприятия части давления (в пределах

допустимого) верхней частью обсадной колонны. Для этого затрубное

пространство скважины оборудуют предохранительным клапаном,

отрегулированным на заданное давление, которое создается одновременно с

увеличением давления в НКТ.

ППЖ является полярной жидкостью,

поэтому для обеспечения хорошего сцепления полимера со стенками

эксплуатационной колонны и НКТ в нефтяных скважинах необходимо

очистить их от нефти.

Десорбция и отмывка нефти с

металлических поверхностей осуществляется водными растворами

поверхностно-активных веществ (ПАВ) неионо-генного типа (превоцел,

дисольван).

По схеме прямой циркуляции ствол

скважины промывается 0,1—0,3 %-ным водным раствором ПАВ. Затем в интервал

пакерования закачивают 0,3— 0,5 %-ный водный раствор ПАВ объемом 5—6

м3 и оставляют его в скважине на 16—20 ч. После выдержки

осуществляется интенсивная прямая промывка ствола скважины 0,1—0,3 %-ным

раствором ПАВ объемом 5—10 м3 при расходе 9-12 л/с. В

водонагнетательных скважинах обработка ствола ПАВ обычно не

требуется.

Работы по пакерованию планируются

с учетом пластового давления и температур в интервале установки пакера из

ППЖ. Перед установкой пакера из ППЖ необходимо определить поведение

скважины, заполненной жидкостью. Если скважина изливает, то

замеряется дебит при изливе, а если поглощает, определяется ее

приемистость при давлении 3,6 и 9 МПа.

Доставка ППЖ в заданный интервал

затрубного пространства через НКТ осуществляется успешно при значении

коэффициента приемистости не более 1 • 10~б м3/(с •

МПа). При более высокой приемистости принимаются меры по ее

ограничению.

Одним из эффективных методов

ограничения приемистости является закачка меловой суспензии плотностью

1200-1400 кг/м3. После определения приемистости скважина

промывается 0,3 %-ным раствором ПАВ.

Если скважина изливает, то

закачка ППЖ в заданный интервал производится через затрубное

пространство (при величине дебита при свободном изливе через затрубное

пространство, большем 0,2-10~3 м3/с).

Дальнейшая подготовка ствола

скважины зависит от способа доставки ППЖ в заданный интервал затрубного

пространства. Если закачка ППЖ планируется через НКТ, то в ствол скважины

ниже башмака НКТ закачивается соленая вода (р а ИЗО

кг/м3), а в затрубное пространство - слабо

211 |

||

|

|

||

|

|

||

|

минерализованная вода (р s 1030

кг/м3), и затрубное пространство закрывается.

При закачке ППЖ через затрубное

пространство скважина может быть полностью заполнена соленой

водой.

После подготовки эксплуатационной

колонны производится обвязка устья скважины согласно схеме на рис.

7.14. Насосным агрегатом 7 по схеме прямой циркуляции НКТ заполняется

жидкостью плотностью р3, большей плотности ППЖ - р2.

После этого задвижка на затрубном пространстве закрывается, и

жидкость плотностью р3 закачивается в скважину в объеме, равном

объему эксплуатационной колонны от низа НКТ до забоя скважины. Затем она

оттесняется жидкостью плотностью р1; меньшей плотности ППЖ, до

башмака НКТ. Таким образом, перед закачкой ППЖ в НКТ в затрубном

пространстве находится жидкость плотностью р,, а в эксплуатационной

колонне и ниже башмака НКТ - плотностью р3. Благодаря

этому предотвращается оседание ППЖ на забой и перемещение ее в

затрубном пространстве. Закачка пакерующей смеси осуществляется агрегатом

/, с помощью которого она готовилась при открытой задвижке на затрубном

пространстве. Продавка жидкостью плотностью р3 в заданный

интервал затрубного пространства производится агрегатом 7.

В связи с тем, что вязкости и

плотности ППЖ и продавочной жидкости существенно отличаются, необходимо

процесс прокачки и продавки ППЖ осуществлять при режимах, которые

обеспечивают меньший объем смешения.

Расчеты показали, что для

достижения минимальных зон смешения процесс закачки ППЖ должен быть

разделен на два этапа. Заполнение труб ППЖ необходимо осуществлять при

расходах 9-12 л/с, а продавку ее в затрубное пространство - при расходах 16-20

л/с.

Уменьшить объем смешения ППЖ с

вытесняющей и вытесняемой жидкостями можно путем закачки перед и

после ППЖ буферного раствора с вязкостью и плотностью, близкими к ППЖ. В

качестве буферного раствора можно применять гипан. Объем буферного

раствора должен быть равен объему зоны смешения, определяемой по

уравнению B.C. Яблонского, и составлять 0,3-0,6 м3. При

контакте гипана с минерализованной водой происходит коагуляция гипана.

Однако это явление не нарушает процесса закачки ППЖ в затрубное

пространство. После заполнения НКТ псевдопластичной жидкостью ее

продавливают в заданный интервал затрубного пространства. Объем

продавочной жидкости равен сумме объемов НКТ и затрубного пространства в

интервале 30-50 м. После доставки ППЖ в заданный интервал на

затрубном пространстве немедленно закрывается задвижка. Остальной

объем продавочной жидкости находится в емкости, установленной у устья

скважины, которая обвязывается с НКТ. Жидкость предназначена для

компенсации поглощения скважиной в течение 10—14 ч.

В процессе закачки ППЖ необходимо

контролировать давление закачки. Оно соответствует потерям давления при

движении закачиваемых жидкостей. При проведении промысловых испытаний

при закачке ППЖ с расходом 10-12 л/с (скв. 538 Б, 662 Б, 814 Д) потери

давления на 1000 м длины НКТ составляли 1,2-3,0 МПа. |

||

|

|

||

|

|

||

|

7.5.7. ОБРАБОТКА ПЛАСТА И

УДАЛЕНИЕ ПРОДУКТОВ ПОЛИКОНДЕНСАЦИИ ППЖ ИЗ СКВАЖИНЫ

Для уточнения времени проведения

операций под давлением и допустимого перепада давления на пакер отбираются

пробы готовой ППЖ, которые тер-мостатируются при заданных

условиях.

В лабораторных условиях

определяют предельное напряжение сдвига продуктов поликонденсации ППЖ

промыслового замеса и на основании полученных данных составляют заключение

о проведении промысловых работ.

Задвижка на затрубном

пространстве открывается, а выкид из затрубно-го пространства отводится на

амбар и надежно закрепляется. Перед началом процесса пакер из продуктов

поликонденсации ППЖ впрессовывается насосным агрегатом на давление,

составляющее 30-50 % ожидаемого при ГРП. После этого осуществляется

обвязка техники и проводится ГРП. Необходимо отметить, что выход на

максимальное рабочее давление при ГРП осуществляется плавно. Сначала

поднимают давление до значения, составляющего приблизительно 50 %

максимального, а через 5-10 мин поднимают давление до максимального

рабочего при ГРП.

По окончании процесса воздействия

на пласты необходимо разрушить пакер и извлечь НКТ. При установке пакера

высотой 150 м по технологической схеме ОК пакер работает под

нагрузкой кратковременно и по истечении 0,5-1 ч разрушается

самопроизвольно (скв. 538 Б; 814 Д) или после увеличения давления на 20-50

% больше рабочего (скв. 675 Д).

Увеличение высоты пакера,

установленного по технологической схеме ОК, до 400-450 м осложняет его

разрушение. В этом случае пакер разрушают путем подъема НКТ. В

начальный момент подъема НКТ нагрузка на крюке достигает предельно

допустимой для агрегатов подземного ремонта (480 кН для скв. 278 и 500 кН

для скв. 283). При установке пакера высотой 200—250 м по технологической

схеме СКУ его разрушают путем подъема НКТ с последующей промывкой ствола

скважины от продуктов поликонденсации ППЖ. В начальный момент подъема

нагрузки на крюке на 70-90 % превышают вес труб (320 кН для скв. 824 Д,

300 кН для скв. 645 Д, 270 кН для скв. 633 Д, 320 кН для скв. 24 Д). Для

снижения нагрузки на крюке подъемного агрегата в начальный момент подъема

НКТ в скважину можно закачивать жидкость под давлением до 30 МПа, в

результате чего создается дополнительное выталкивающее усилие на

пакер.

7.5.8. ОПЫТ ПАКЕРОВАНИЯ СКВАЖИН ППЖ

Первая опытная работа по

разобщению ствола скважины была проведена на нефтяной скв. 538 Битковского

нефтяного месторождения с использованием гипано-формалиновой смеси.

Установку пакера проводили без подъема НКТ по схеме ОК. Ствол скважины от

углеводородов не очищали.

ППЖ готовили путем смешения в

турбинной мешалке 1,9 м3 гипана с добавлением 1,1 м3

КФС, состоящей из 0,6 м3 37 %-ного формалина и 0,5 м3

10 %-ной соляной кислоты. ППЖ закачали в интервал 1550-1850 м

затрубно-го пространства с расходом 0,3-0,5 м3/мин при давлении

3,5 МПа. Продукт поликонденсации промыслового замеса ГФС обладал

тр = 1,6 кПа. Через 17 ч приступили к испытанию пакера на

герметичность. Открыли затрубное про-

213 |

||

|

|

||

|

|

||

|

странство

и агрегатом 4АН-700 плавно подняли давление за 25 мин до 25 МПа и поддерживали его в течение 20 мин.

Пакер был герметичным. Затем увеличили давление до 35 МПа. Из

затрубного пространства появилась жидкость, расход ее постепенно

увеличивался, и через 6 мин произошло полное разрушение пакера, который

впоследствии был вымыт водой. Пакер разрушался постепенно. Полное разрушение

происходило через 10-15 мин после начала истечения жидкости из

затрубного пространства. Объем воды, закачанной в пласт при давлении 25 МПа,

составил 20 м3, что достаточно для проведения кислотной обработки

пласта.

Для успешного проведения ГРП

необходимо увеличить прочностные свойства и эластичность продукта

поликонденсации ППЖ, а также удалить углеводороды со стенок

эксплуатационной колонны и НКТ в интервале установки

пакера.

Для проведения кислотного ГРП на

нефтяной скв. 814 Долинского нефтяного месторождения (см. табл. 7.2)

был установлен пакер из ППЖ, в состав которой дополнительно была

введена МФС. В целях очистки эксплуатационной колонны от

углеводородов в интервал установки пакера закачали на 2 ч смесь 0,6

м3 четыреххлористого углерода и 2 м3 дизельного

топлива. Затем эту смесь вымыли и в данный интервал закачали на 20 ч

пластовую воду плотностью 1040 кг/м3 с добавкой 0,3 %

дисольвана.

В турбинной мешалке приготовили

2,8 м3 ППЖ и закачали ее в скважину. Через 20 ч приступили

к проведению кислотного ГРП. Затрубное пространство в процессе ГРП было

закрыто. В течение 1 ч при перепаде давления на пакер 18 МПа в скважину

закачали 24 м3 кислотного раствора и 15 м3

продавочной жидкости. В конце продавки из затрубного пространства начала истекать вода, а через 8 мин

пакер полностью разрушился и был удален из скважины прямой

промывкой. В результате успешного проведения кислотного ГРП дебит нефти

увеличился в 1,6 раза и составил 29 Ú/ÒÛÚ.

По технологической схеме ОК также

был установлен пакер из ППЖ на скв. 675 Д Долинского нефтяного

месторождения, на которой аналогично, как и на скв. 814 Д, была проведена

кислотная обработка пласта под давлением (ÒÏ. Ú‡·Î. 7.2).

При установке пакеров на скв. 538

Б, 662 Б, 814 Д и 675 Д ППЖ готовилась в турбинных мешалках,

размещенных на территории цеха КФС. Точная дозировка КФС при использовании

турбинных мешалок затруднена. Поскольку на приготовление ППЖ в турбинной

мешалке требуется 3—4 ч, возможно преждевременное отверждение ППЖ на

поверхности до закачки ее в скважину.

Для устранения указанных

трудностей была разработана технология приготовления ППЖ с помощью

эжекторного смесителя. Впервые эжектор-ный смеситель был использован при

установке пакера на нагнетательной скв. 278 Долинского нефтяного

месторождения (см. табл. 7.2). На этой же скважине с целью повышения

прочности пакера была увеличена его высота до 400 м. Оборудование для

приготовления ППЖ обвязали по схеме рис. 7.14. В емкость для приготовления

КФС залили 276 л пресной воды, добавили 270 л 39 %-ного формалина и

138 л 30 %-ной соляной кислоты. КФС тщательно перемешивали в течение 5

мин.

В отсек Б чана насосного

агрегата / закачали 1,8 м3 гипана. Включив насосный агрегат,

начали прокачку гипана через эжекторный смеситель с расходом 2,3 л/с. При

этом давление до сопла эжекторного смесителя со-

214 |

||

|

|

||

|

|

||

|

ставило 15,0 МПа. После выхода

агрегата на режим, плавно открывая кран 4 на линии подсоса КФС, установили расход КФС

0,25 л/с и в течение 50 мин КФС смешивали с гипаном. В полученную

смесь насосным агрегатом закачали 0,6 м3 МФС и мешали в течение

15 мин. Приготовленную ППЖ закачали в скважину по технологической схеме

ОК. Через 19 ч пакер опрес-совали на 20,0 МПа и провели ГРП, закачав в

скважину 9 т песка и 360 м3 воды. В процессе ГРП пакер в течение 3 ч

выдержал перепад давления 30,0 МПа. Разрушение пакера осуществили

путем подъема НКТ с промывкой. Необходимо отметить, что в начале

подъема были затяжки НКТ. После проведения ГРП приемистость скважины

увеличилась в 1,9 раза и составила 3,50 Ï3/(ÒÛÚ •

åè‡).

По технологической схеме ОК и при

такой же последовательности технологических операций был установлен

пакер высотой 435 м нагнетательной скв. 283 Д. В процессе ГРП в скважину

закачали 8 т песка при перепаде давления 41 МПа и 250 м3

жидкости. Пакер был герметичен в течение всего процесса. Попытка разрушить

пакер увеличением давления до 52,0 МПа была безуспешной. Пакер

разрушили путем подъема НКТ. После проведения ГРП приемистость скважины

увеличилась в 2,2 раза.

В результате промысловых

испытаний пакерования скважин пакером из продуктов поликонденсации ППЖ по

технологической схеме ОК установлено следующее:

при установке пакера высотой

140-210 м он выдерживает перепад давления 10,0-18,0 МПа, что

недостаточно для проведения ГРП;

пакер высотой 140-210 м при

перепаде давления 17,0-18,0 МПа недолговечен под

нагрузкой;

разрушение пакера высотой до 210

м осуществлялось путем увеличения давления с последующей прямой

промывкой;

для проведения ГРП с перепадом

давления на пакер 30,0 МПа и более его высоту увеличили до 400-450

м;

пакер высотой 400-450 м не

разрушался путем подъема НКТ;

в процессе подъема НКТ возникали

затяжки.

Для увеличения прочности пакера и

уменьшения его высоты предложена схема пакерования со спуском

специальной колонны НКТ с упором. По технологической схеме СКУ проведено

12 скважино-операций по установке пакера из ППЖ. На 11 скважинах проведены

ГРП, на одной скважине -длительное разобщение ствола для закачки воды в

пласт.

В качестве примера реализации

схем СКУ приведено описание процесса на нефтяной скв. 24 Долинского

нефтяного месторождения. В скважину спустили специальную колонну НКТ с