Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Книги)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Книги

\

Освоение скважин

|

|

|||

|

СОВЕРШЕНСТВОВАНИЕ

ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ В ОСВОЕНИИ

СКВАЖИН

С ПРИМЕНЕНИЕМ ГАЗООБРАЗНЫХ

ВЕЩЕСТВ |

||

|

|

|||

|

В нефтяной промышленности успешно

развиваются технологические процессы, связанные с использованием

газообразных веществ, в частности азота, природного газа и воздуха.

Применение газообразных веществ и их смесей с жидкостями позволяет

создавать новые технологии, совершенствовать и интенсифицировать известные

методы. Высокая эффективность новых и усовершенствованных технологий с

использованием азота обусловлена его физико-химическими свойствами и

влиянием на гидродинамические условия процессов. Газообразный азот,

используемый в нефтяной промышленности, взрывобезопасный, химически

малоактивный, нетоксичный. Круг задач, решаемый в нефтепромысловой

практике с использованием азота, весьма широкий и разнообразный. Ниже

будут рассмотрены особенности и преимущества технологических

процессов вызова притока из пластов после вскрытия,

азотогидропескоструйной перфорации, термообработки и кислотной

обработки скважин с применением азота, описан опыт их

внедрения.

Жидкий азот получают при

разделении воздуха путем низкотемпературной ректификации.

Производительность установок для разделения воздуха составляет

0,2-1,6 т/ч жидкого азота. Имеются также небольшие (массой 5 т)

стационарные установки по производству жидкого азота

производительÌÓÒÚ¸˛ 0,055 Ú/˜.

Перевозку жидкого азота от места

производства до нефтепромыслов можно также осуществлять изотермическими

цистернами объемом около 25 м3 железнодорожным транспортом или

цистернами типа ТРЖК (ЦТК) объемом 3-7 м3 автотранспортом.

Слив и складирование жидкого азота осуществляют в цистерны

вместимостью 25—100 т.

Физико-химические свойства

азота. Газообразный азот бесцветен, не обладает запахом и вкусом, не

токсичен, масса 1 м3 газообразного азота при нормальных

условиях составляет 1,25 кг.

При температуре -195,8 °С

газообразный азот превращается в бесцветную подвижную жидкость

плотностью 808 кг/м3, а при дальнейшем охлаждении - в

твердую массу с температурой плавления -209,9 °С. Теплота

парообразования азота равна 199,3 Дж/г. При испарении 1 м3

жидкого азота получаем 702,5 м3 газообразного азота при 20 °С и

давлении 0,1 МПа.

При температуре tKV

= -147 °С и давлении ркр = 3,35 МПа азот обладает

плотностью 311 кг/м3 и находится в критическом

состоянии.

Газообразный азот слабо растворим

в нефти и воде.

Растворимость азота в

нефти Битковского месторождения (рн = = 850 кг/м3), по данным

исследования на установке УГР-3, приведена в Ú‡·Î. 9.1.

265 |

|||

|

|

|||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таблица 9.1 Растворимость азота в

нефти |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 9.2 Растворимость

азота в воде |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Как видно из таблицы,

растворимость с изменением температуры меняется

незначительно.

В воде азот растворяется

значительно хуже. Растворимость азота в воде приведена в табл.

9.2.

При давлении до 30 МПа сжатие

азота происходит практически без отклонений от законов идеальных

газов и изменение объема описывается зависимостью

у У,-273,2р,

/9 j)

V° - Po(273,2 + t) '

КУЛ'

где VQ, ро -

объем и давление в нормальных условиях; Vt,

pt - объем и давление в данных условиях; t —

температура.

Вязкость и динамическое

напряжение сдвига нефти с растворенным азотом снижаются. Азот, закачанный

в скважины, сохраняет газообразное состояние, что обусловлено его

критическими параметрами. Поскольку плотность газа азота составляет

1,25 кг/м3, следовательно, он тяжелее углеводородных газов

и при закачке в скважины будет находиться в нижней части ствола. В

присутствии азота повышается давление насыщения нефти углеводородными

газами.

Фильтрация азотожидкостных смесей

через пористую среду проходит при более высоких давлениях, чем фильтрация

жидкости.

Смесь азота с воздухом,

содержащая менее 5 % кислорода, предотвращает возникновение взрыва

при закачке в нефтяные скважины. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9.1. УСТАНОВКИ ДЛЯ ТРАНСПОРТА

И НАГНЕТАНИЯ АЗОТА В СКВАЖИНЫ

Для транспорта жидкого азота к

скважинам используют азотные газифика-ционные установки. Из выпускаемых

отечественной промышленностью установок наилучшими параметрами

применительно к нефтегазодобывающей промышленности обладает установка

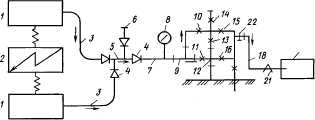

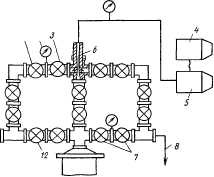

АГУ-6000-500/200 или то же АГУ-8К (далее - АГУ), показанная на рис.

9.1.

266 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

||

|

|

||

|

Рис. 9.1. Азотная газификационная

установка |

||

|

|

||

|

Установка

АГУ состоит из автомашины КРАЗ-219-Б, резервуара ТРЖК-5, резервуара погружного насоса KB

6101 или ТРЖК-7, погружного насоса жидкого азота НЖК-29М или

НСГ-500/200, испарителя.

Завод-поставщик гарантирует

нормальную работу установки с учетом использования запасных частей в

течение 5000 ч.

Резервуар ТРЖК-5

включает сосуд для жидкого азота с арматурой и кожух. Пространство между кожухом и сосудом

заполнено порошковым аэрогелем

и отвакуумировано. Для увеличения вакуума применяется цеолит.

Сосуд выполнен сварным из

листовой стали Х18Н9Т. В нижней части резервуара установлены испарители,

изготовленные, как и все элементы обвязки, из стали Х18Н10Т.

Объем

сосуда составляет 5600 л, максимальное рабочее давление -0,25 МПа. При хранении (при температуре 20

°С и давлении 0,1 МПа) испаряется 1,75 кг/ч жидкого азота. С учетом

потерь и остатка одна установка АГК-8К вырабатывает 3500 м3

газообразного азота.

Резервуар погружного насоса KB

6101 выполнен аналогичным образом и отличается от резервуара ТРЖК-5 лишь

размерами.

Для перекачки сжиженного азота из

резервуара под давлением предназначен насос НЖК-29М или 12НСГ

500-200. Подача насоса по жидкому азоту составляет 500 л/ч при давлении

нагнетания 22 МПа. Насос приводится в движение электродвигателем

мощностью 13 кВт через редуктор.

Газификация подаваемого насосом

жидкого азота осуществляется в испарителе. Испаритель состоит из змеевика,

выполненного из латунной трубки и заключенного в наполненный водой

алюминиевый кожух. Для уменьшения потерь теплоты в окружающую среду кожух

термоизолирован. Для нагрева воды в испарителе используются девять

трубчатых электронагревателей мощностью по 6 кВт, напряжением 220

В.

Полная мощность, потребляемая

одной установкой, составляет 68 кВт.

Для проведения промысловых работ

обычно используются две установки. Питание их осуществляется от сети

потребителя или от передвижной электростанции мощностью 200

кВт.

267 |

||

|

|

||

|

|

||

|

9.2. ОСВОЕНИЕ СКВАЖИН АЗОТОМ |

||

|

|

||

|

9.2.1. О ПРИМЕНЕНИИ ГАЗООБРАЗНЫХ

АГЕНТОВ ДЛЯ ОСВОЕНИЯ СКВАЖИН

Применение газообразных агентов -

наиболее перспективное направление развития методов снижения уровня в

скважинах. При этом способе освоения обеспечиваются простота и надежность

контроля и регулирования процесса в широких пределах расходов и давлений.

Газообразные агенты могут обеспечить быстрое опорожнение глубоких

скважин, быстрое и резкое или медленное и плавное снижение давления в

скважине, дренирование пласта с подпиткой сжатым газом для обеспечения

фонтанирования и др.

Сначала повсеместно применяли в

качестве газообразных агентов воздух. Однако практикой освоения и

исследования скважин выявлены серьезные недостатки при использовании

передвижных воздушных компрессоров. Закачка воздуха в скважину с помощью

последних часто приводит к взрывам, которые, как правило,

сопровождаются травмированием людей, создают условия для открытого

фонтанирования скважин, причиняют значительный материальный ущерб

народному хозяйству. После аварий многие скважины обычно ликвидируются

из-за невозможности их восстановления.

При восстановительных работах или

при ликвидации скважины не достигается качественная изоляция

продуктивных пластов и горизонтов с питьевыми водами, а также в целом

всего разреза из-за невозможности проведения необходимого объема

работ в разрушенном стволе скважины.

Аварии при освоении нефтяных

скважин, связанные с вызовом притока из них с помощью воздушных

компрессоров, произошли в объединениях "Татнефть", "Башнефть", "Укрнефть",

"Куйбышевнефть" и "Туркмен-нефть", причем менее 20 % их возникло

из-за воспламенения газовоздушной смеси от механической искры и открытого

огня.

Основные

причины аварий - нарушение технологии работ (закрытие скважины со сжатым воздухом на

длительное время и последующий спуск или подъем глубинных приборов в

ней, зажигание факела при продувке скважины воздухом); 30 % аварий -

результат выпуска газовоздушной смеси из скважины в атмосферу или

перепуска ее из скважины в

замкнутую полость в устьевом оборудовании (лубрикатор, манифольдная

линия) от разряда статического

электричества и ударной волны сжатия. Они возникали также в связи с нарушением

технологии вызова притока — закрытия скважины со сжатым воздухом на

длительное время, приводящего к

образованию взрывчатой смеси в больших объемах и под высоким

давлением.

Для устранения этой группы аварий

необходимо сразу же после окончания закачки удалить воздух из

скважины. Поскольку определенное количество взрывчатой смеси

образуется в процессе закачки воздуха, удалять ее из скважины следует

через специальное устройство с целью исключения возможности воспламенения

от разряда статического электричества, ударного сжатия и открытого

огня.

Более 50 % аварий происходило в

процессе закачки воздуха в скважину в результате самовозгорания

нагаромасляных отложений в коммуникациях компрессора, а также

самовозгорания пирофорных соединений сульфидов железа в оборудовании

скважины.

268 |

||

|

|

||

|

|

||

|

Образование нагаромасляных

отложений и их самовозгорание обусловливаются применением

некачественного компрессорного масла, нарушением правил эксплуатации и

обслуживания компрессоров, а также недостатками самих компрессоров

(отсутствие холодильника и маслоотделителя после четвертой ступени

сжатия). В связи с этим практически полное устранение этой группы аварий

не представляется возможным. В скважинах, в которых вследствие

сероводородной коррозии образуются пирофорные отложения, опасность взрыва

при обработке компрессором еще более усугубляется.

Следовательно, применение способа

вызова притока жидкости из нефтяных скважин с помощью передвижных

воздушных компрессоров не отвечает требованиям охраны труда и охраны

природы. Отсюда возникает необходимость отказаться от этого способа и

перейти к безопасным методам вызова притока жидкости с использованием

в качестве рабочего агента инертных газов, в частности азота. До

внедрения безопасных способов освоения скважин с помощью инертных газов

можно допустить освоение воздушной пеной с использованием передвижного

компрессора.

Опыт объединения "Укрнефть"

показывает, что технические и технологические вопросы, связанные с

переходом на освоение скважин с помощью азота, в принципе решены. В

качестве транспортного и технологического оборудования предложена

выпускаемая Одесским заводом установка АГУ-8К, применяемая в химической

промышленности для транспортировки и газификации жидкого

азота.

Применение азотных

газификационных установок предусматривается при освоении скважин,

содержащих сероводород, в условиях малопроницаемых коллекторов и

низких пластовых давлений, в зоне влияния подземного горения и других

случаях, где существующие методы освоения малоэффективны и не

обеспечивают взрывобезопасности работ, а также при освоении скважин в

суровых климатических условиях при температуре окружающего ‚ÓÁ‰Ûı‡ - 30 Ë

+ 50 °ë.

Технология вызова притока нефти и

газа из пласта с использованием передвижных азотных газификационных

установок заключается в том, что газообразный азот или газированная им

жидкость (пена) нагнетаются в скважину и замещают находящуюся в ней

жидкость (буровой раствор, воду или нефть). В результате регулирования

плотности закачиваемой в скважину системы и использования упругих

свойств газа и пены по мере их удаления из скважины противодавление

на пласт можно снизить в необходимых пределах.

Область применения различных

азотосодержащих циркуляционных агрегатов (газообразного азота,

газированной им жидкости - пены) для вызова притока нефти и газа из пласта

зависит от геолого-технических и других условий освоения

скважин.

Для создания глубоких депрессий

на пласт, вплоть до осушения глубоких скважин (если это допустимо),

при плавном темпе снижения забойного давления целесообразно

комбинированное применение азотосодержащих систем: последовательная в

один цикл и более промывка скважин газированной азотом жидкостью

(пеной), которая при необходимости может быть вытеснена из скважины

азотом. |

||

|

|

||

|

269 |

||

|

|

||

|

|

||

|

9.2.2. ПОДГОТОВКА ОБОРУДОВАНИЯ

И МАТЕРИАЛОВ ДЛЯ ОСВОЕНИЯ СКВАЖИН АЗОТОМ

Оборудование позволяет

осуществить газификацию на скважине жидкого азота, приготовление и

нагнетание в скважину газообразного азота и газированных азотом

жидкостей (пен) для вызова притока флюида из пласта.

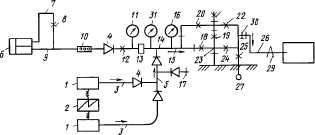

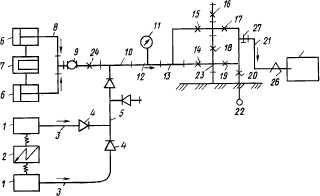

Схема обвязки наземного

оборудования для вызова притока из пласта путем вытеснения жидкости из

скважины газообразным азотом показана на рис. 9.2, а для вызова притока из

пласта с использованием газированной азотом жидкости (пены) - на рис.

9.3.

Перед началом процесса необходимо

оборудовать устье скважины фонтанной арматурой и обвязать с

нефтесборным коллектором.

Перед закачиванием рабочего

агента (газообразного азота, пены) устье скважины обвязать с азотными

установками таким образом, чтобы обеспечивалась возможность

нагнетания рабочего агента в трубное и межтрубное пространства и

одновременно выход жидкости из межтрубного и трубного пространств

скважины. Обвязку эжектора осуществить так, чтобы его боковой

патрубок с обратным клапаном был направлен вертикально вниз.

У задвижек фонтанной арматуры

15 (см. рис. 9.2) и 22 (см. рис. 9.3) установить

регулируемые штуцеры диаметрами от 8 до 16 мм.

Конец линии 7 вентиля делителя

расхода 8 (см. рис. 9.3) опустить до дна каждого отсека мерной

емкости насосного агрегата (для исключения вспенивания жидкости) и

закрепить. Площадь проходного сечения вентиля (вентилей) делителя расхода

8 должна составлять 0,8-1,5 см2.

Опрессовать все напорные

трубопроводы обвязки наземного оборудования на полуторакратное

давление от ожидаемого максимального рабочего давления гидравлическим

способом. Газовые линии опрессовать газообразным азотом на

максимальное давление газификационной установки. Результаты

опрессовок оформить актом. |

||

|

|

||

20 Р 19 |

||

|

|

||

|

Рис. 9.2. Схема обвязки

оборудования и устья скважины при вызове притока путем вытеснения жидкости

из скважины газообразным азотом:

/ - азотная газификационная

установка АГУ-8К; 2 - электростанция; 3 - газопровод (шланги

высокого давления); 4 - обратный клапан; 5 - узел

подключения азотных газификационных установок к скважине ("гребенка");

6 - заглушка на резервном входе "гребенки"; 7 - нагнетательная

линия для подачи газа в скважину; 8 - манометр; 9 - тройник

для подключения нагнетательной линии к трубному пространству; 10,

11, 13, 14 - 17 - задвижки фонтанной арматуры; 12 -

крестовина; 18 - выкидной трубопровод для подачи жидкости и

пены из скважины в накопительную емкость; 19 - нефтесборный

коллектор; 20 - накопительная емкость; 21 - якорь стопорный

для закрепления выкидной линии 18; 22 - пробоотборный

кран

270 |

||

|

|

||

|

|

||

-г 21 28 |

||

|

|

||

|

Рис. 9.3. Схема обвязки

оборудования и устья скважины при вызове притока с применением

газированной жидкости (пены):

/ - азотная газификационная

установка; 2 - электростанция; 3 - газопровод (шланги

высокого давления); 4 - обратный клапан; 5 - узел

подключения газификационных установок к скважине ("гребенка"); 6

- насосный агрегат; 7 - трубопровод для сброса жидкости в емкость

насосного агрегата (опускается до дна мерной емкости); 8 -

вентиль или блок вентилей для регулирования расхода пенообразующей

жидкости (делитель расхода); 9 - тройник; 10 - фильтр; //,

16, 31 - манометры; 12 - запорное устройство для отключения

линии, подключенной к насосному агрегату; 13 - штуцер; 14

- смеситель жидкой и газообразных фаз (тройник, аэратор или эжектор);

15 - тройник для подключения нагнетательной линии к трубному

пространству скважины; 17 - заглушка на резервном входе-"гребенке";

18 - 22, 24, 25 - задвижки фонтанной арматуры; 23 -

крестовина; 26 - выкидной трубопровод для подачи жидкости и

пены из скважины в накопительную емкость; 27 - нефтесборный

коллектор; 28 - накопительная емкость; 29 - якорь стопорный

для закрепления выкидной линии 26; 30 - пробоотборный

кран

Обеспечить наличие на скважине

жидкого азота (4,2-8,4 т), а при использовании газированной жидкости

(пены) - расчетные количества технической воды и ПАВ. Пенообразующую

жидкость следует приготовлять в свободном отсеке мерной емкости

цементировочного агрегата непосредственно в процессе закачивания

газированной азотом жидкости (пены) в скважину.

Возможен вариант

заблаговременного приготовления пенообразующей жидкости в передвижной

емкости или в автоцистерне.

На 1 м3 воды

необходимо добавлять от 3 до 7 кг (в перерасчете на активное

вещество) сульфанола, ОП-10 или других ПАВ.

Количество добавления ПАВ к воде

зависит от ее солевого состава, качества ПАВ и может быть уточнено

экспериментальным путем. Для этого в лабораторных условиях по методике

ВНИИ следует определить зависимость устойчивости пены от концентрации ПАВ,

изменяя последнюю в пределах от 0,05 до 1,00 % (по объемной доле) по

активному веществу, и принять такое минимальное значение

концентрации, при котором устойчивость пены составляет не менее 95 % от

максимально возможной. |

||

|

|

||

|

9.2.3. РАСЧЕТ ПАРАМЕТРОВ ОСВОЕНИЯ СКВАЖИНЫ

АЗОТОМ

Ввиду ограниченного запаса

газообразного азота в цистернах АГУ при освоении скважин особенно

остро ставится вопрос о его экономном расходовании. До начала

освоения с целью обоснования процесса требуется определение основных

параметров освоения — необходимого объема азота, длительности

освоения, давления закачки на устье, предельной глубины спуска лифта, при

которой возможно освоение газообразным азотом при располагаемом

рабочем давлении азотных установок и др.

271 |

||

|

|

||

|

|

||

|

Необходимый объем газообразного

азота для вытеснения жидкости в скважине, заполненной до устья, определяют

по следующим зависимостям при условии закачки:

в

лифт

Пл =

8,Ч2ЯРср-^-;

(9.2) |

||

|

|

||

|

в затрубное пространство

VDdHp0Á‚Ò = 8,1О>2

- d2B)HPq>

Р 2732 , +

tcp

где VOll,

V03 - объем газообразного азота, м3; Н -

глубина спуска лифта (НКТ), м; d0, dB -

соответственно внутренний и внешний диаметры подъемных труб, м; D

- внутренний диаметр обсадной колонны, м; рср -

среднее давление в полости скважины, заполняемой газом, МПа,

Рср = (ру + Рб)/2;

(9.4)

р6 и

ру - давление закачиваемого азота соответственно у

башмака лифта и на устье, МПа,

р6 =

#рж-10-5;

(9.5) |

||

|

|

||

|

РУ----------РЛ-------'

<9-6>

У

1,2-Ю"4 „

е

ЯРа

рж - плотность

жидкости, находящейся в скважине, кг/см3; Н - глубина

спуска лифта, м; ра - относительная плотность азота по

сравнению с плотностью воздуха, ра = 0,97.

Продолжительность процесса

определяется по формуле

(9.7) |

||

|

|

||

|

где Т

— длительность работы, ч; Vo — суммарная

производительность азотных

установок, участвующих в работе; 1, 2 — коэффициент, учитывающий

подготовительные работы и

остановки; qa - расход азота при закачке в скважину,

м3/мин.

Длительность освоения

скважины превышает длительность закачки азота в лифт. Соответственно увеличится

объем рабочего агента на величину

V‰ =

60q„í‰

(9.8)

(Гд = 2-5-6 ч по

опыту освоения скважин на Битковском месторождении).

Полное потребное для освоения

скважины количество газообразного азота

Vn=V0U3aTp) +

V‰.

(9.9)

Предельное снижение уровня при

вызове притока путем вытеснения жидкости из скважины газообразным азотом

составляет:

2700 м, если скважина была

заполнена водой;

3300 м,

если скважина была заполнена нефтью (плотностью 850 Í„/Ï3).

Наиболее целесообразная

технология освоения скважин глубиной от 2000 до 5000 мм - газированными

азотом системами (пеной).

272 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9.2.4. ТЕХНОЛОГИЯ ОСВОЕНИЯ СКВАЖИН АЗОТОМ

Технология включает работы по

вызову притока из пласта и может применяться в следующих

случаях:

при освоении скважин, содержащих

сероводород;

при освоении скважин в зоне

влияния подземного горения;

при проведении работ в зимний

период в условиях низких температур окружающего воздуха.

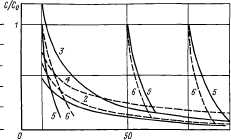

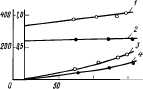

Для определения рабочих

параметров при замене жидкости в скважине на газообразный азот служат

номограммы, приведенные на рис. 9.4 и 9.5. Пользуясь номограммами, можно

определить необходимый объем газообразного азота VT,

максимальное устьевое (продавочное) давление ру и

продолжительность операций Т от начала закачивания азота до

первого пролета его через башмак лифта или до полного осушения скважины

(если это необходимо и возможно) при заданных глубине скважины Н,

плотности жидкое- |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

р, мпа

Рис. 9.4. Номограмма для

расчета процесса по вызову притока из пласта газообразным азотом

(рж = 850 Í„/Ï3):

Ру Рв ~ соответственно

давление на устье и у башмака лифта при нагнетании азота в скважину,

МПа; рср - среднее давление в скважине, заполненной азотом,

МПа; А, Б - закачивание соответственно в межтрубное пространство и

лифт; dn = 73 мм; DK = 146

мм

Номер кривой на рисунке.........

12

3

4

Способ

закачивания................. А

Б

q‡,

ÌÏ3/ÏËÌ........................... 6

12 6

12

273 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

p, МПа

Рис. 9.5. Номограмма для

расчета процесса по вызову притока из пласта газообразным азотом

(рж = 1000 кг/м*).

Условные обозначения см. рис.

9.4 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

ти в скважине рж,

темпе нагнетания азота q^ и выбранном варианте закачивания (в

трубы или межтрубное пространство).

Построение номограмм проведено

для скважин, оборудованных 146-мм эксплуатационной колонной и 73-мм НКТ

при различной глубине их спуска. Температура на устье скважин принята 10

°С, градиент ее изменения составляет 2,3 °С на 100 м глубины. Расход

газа принят равным 6 и 12 нм3/мин.

Порядок пользования номограммами

указан стрелками.

Так, в случае применения двух

установок АГУ-8К (qa = 12 нм3/мин) для

освоения скважины, заполненной до устья жидкостью плотностью 1000

кг/м3, к моменту прорыва газа через башмак лифта (при Н =

3000 м) необходимо осуществить закачивание (см. рис. 9.5) 2,1

тыс. нм3 азота в лифт (при прямой промывке) или 5,5 тыс.

нм3 азота в межтрубное пространство при обратной промывке.

Длительность нагнетания при работе двух установок АГУ-8К составляет 3

и 8,2 ч соответственно. Ожидаемое устьевое давление составляет 21,8

МПа.

Объем газа, установленный по

номограмме, должен быть увеличен на

274 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

значение, необходимое для

дренирования пласта в начальной стадии вызова притока. Этот дополнительный

объем газа Уд определяется из равенства

(9.8).

При пользовании номограммами

решаются обратные задачи. Нап-ример, можно определить предельную глубину

освоения по располагаемому объему азота и др.

Перед проведением работ по вызову

притока спустить в скважину колонну насосно-компрессорных труб (НКТ)

до забоя и промыть скважину. Затем приподнять НКТ и установить башмак на

5-10 м выше интервала перфорации.

После оборудования устья

приступить к замене жидкости в скважине на газообразный азот.

Порядок выполнения операций

следующий.

Открыть устьевые задвижки //,

13, 15 и закрыть задвижки 10, 14, 16, 17 (см. рис.

9.2).

С помощью газификационных

установок / по шлангам высокого давления 3 через обратные

клапаны 4 осуществить подачу газообразного азота в межтрубное

пространство скважины через "гребенку" 5, нагнетательную линию 7 и

тройник 9. Вытесняемая газообразным азотом и выходящая из

скважины жидкость по выкидной линии 18 должна поступать в

накопительную емкость 20.

Нагнетание в скважину

газообразного азота следует осуществлять в расчетном объеме, не превышая

максимального рабочего давления газификационных установок. При

необходимости снижения продавочного давления в скважину следует закачать

порцию воды, обработанной ПАВ, или нефти.

Контроль за процессом закачивания

газообразного азота в скважину вести по показаниям манометра 8

на нагнетательной линии 7 и на щитах управления

газификационных установок.

По мере

нагнетания газообразного азота в скважину давление в затрубном пространстве повышается вплоть до

момента прорыва (пролета) газа через башмак НКТ, после чего оно начинает

резко уменьшаться.

Во избежание выброса жидкости и

газообразного азота на выкиде скважины 18 необходимо регулировать

противодавление в трубном пространстве скважины с помощью задвижки

15, оборудованной штуцером.

Подачу газообразного азота в

скважину (при отсутствии притока) вести в количестве, необходимом для

создания максимально возможной депрессии на пласт, после чего закрыть

задвижку / / и при открытых задвижках 15, 16 на выкиде поставить

скважину на ожидание притока на период до 48 ч с прослеживанием уровня

жидкости в скважине.

При появлении даже незначительных

признаков нефти или нефтяного газа продолжить вызов притока для очистки

призабойной зоны пласта, затем закрыть трубное и межтрубное

пространство скважины и следить за подъемом давления на

устье.

При повышении давления на буфере

до величины, достаточной для работы скважины, в системе сбора закрыть

задвижки 15, 16, отсоединить трубопровод 18, поставить

на место его подключения заглушку и открыть задвижки 15, 17,

направив продукцию скважины в нефтесборный коллектор 19. |

||

|

|

||

|

275 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

9.2.5. ТЕХНОЛОГИЯ ОСВОЕНИЯ

СКВАЖИН ГАЗИРОВАННОЙ АЗОТОМ ЖИДКОСТЬЮ (ПЕНОЙ)

Технология предназначена для

вызова притока нефти и газа из пласта и должна применяться для создания

глубоких депрессий на пласт при плавном темпе снижения забойного

давления и с целью экономии азота.

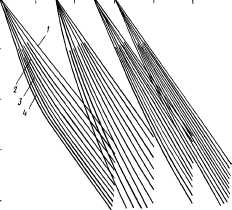

Выбор режима освоения. Для

определения рабочих параметров при замене жидкости в скважине на пену

с последующим ее самоизливом, независимо от диаметров обсадной

колонны и лифта, служат номограммы, приведенные на рис.

9.6.

Пользуясь номограммами, можно

определить необходимую степень газификации а, объем газообразного

азота VT и максимальное устьевое (продавочное) давление

ру тах, обеспечивающие требуемое забойное

давление р3 при заданных глубине скважины Н и

плотности жидкости в скважине рж = 1000 Í„/Ï.

Необходимый объем газообразного

азота определяется из равенства

V„= \VT\VC,

(9.10)

где | Vr | —

относительный объем газообразного азота, который определяется по

номограмме; Vc — объем пространства скважины, в которое

производится нагнетание пены, м3. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

рцтах |

,МПа |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

a,\vr\ |

10

20

30 |

50 р,,МПа |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

70

60 SO 40 30 20 10 |

|

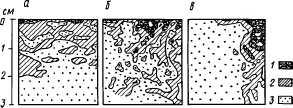

Рис. 9.6. Номограммы для

расчета процесса вызова притока из пласта с применением пены с

последующим ее самоизливом из ÒÍ‚‡ÊËÌ˚ (рж = 1000

Í„/Ï3): / — относительный объем газа |УГ|; // -

степень газификации а; /// — максимальное устьевое давление

pymax; /, 2, 3, 4, 5, 6 - глубина осваиваемой

скважины соответственно 1000, 2000, 3000, 4000, 5000, 6000 Ï; р3 - забойное давление; а,

|УГ| — безразмерные величины |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

10

20

30

tO

C=]7 E=3 П EI3 Ш |

50

F.,Mna

о |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

276 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Требуемый объем пенообразующей жидкости определяется по

зависимо- |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

сти |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Vx=\VT\Vt/a,

(9.11)

где | Vr |, а—

известны из номограммы (см. рис. 9.6).

Например, при Я = 3000 м,

рж = 1000 кг/м3 ир,= 15,0 МПа значения

а> Рутах; | ^г| соответственно составляют 28; 4,8 МПа и

22.

Отсюда согласно формулам (9.10) и (9.11):

V„ = 22VÒ (ÌÏ3);

VÊ = 22VÒ/28 (Ï3).

Для определения рабочих

параметров при замене жидкости в скважине пеной с ее самоизливом и

последующим "осушением" скважины газообразным азотом, независимо от

диаметра колонны и лифта, служат номограммы, приведенные на рис. 9.7 и

9.8.

Пользуясь номограммами, можно

определить требуемый (минимальный) объем газа VT, в том

числе для приготовления пены Vnx, необходимую

степень газификации а и максимальное продавочное давление на устье

ру тах, обеспечивающие забойное давление

р3 при заданных глубине скважины

Н, |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

W |

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

120 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

100 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

80 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

60 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

to |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

20 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1000 2000 3000 4000 5000

\=}1 СЕЗ Я

E3I |

Н,м |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

1000 2000 3000 Ц000 1=11 ЕВ II |

5000

ВОЮ Н,м |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 9.7. Номограмма для

расчета процесса вызова притока из пласта пеной с самоизливом и

последующим осушением скважины газообразным азотом:

/ - минимально необходимый

относительный объем газа \VT\; II — степень газификации

а; Л/ - относительный объем газа для приготовления пены

|УПЖ|; / (/', /"),

2 (2', 2"), 3 (3', 3"), 4 {4', 4") — плотности жидкости в

скважине соответственно 800, 900, 1000, 1100 кг/см3;

а> 1^г1> 1^пж1 ~ безразмерные

величины |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис. 9.8. Номограммы для

расчета процесса вызова притока из пласта пеной с ее самоизливом и

последующим осушением скважины газообразным азотом:

/ - максимальное устьевое

давление ру • // -

забойное давление р3; 1 (/'), 2 (21, 3

(3'), 4 (4') - плотности жидкости в скважине соответственно 800, 900,

1000, 1100 Í„/Ï3 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

277 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||

|

плотности жидкости в скважине

рж и условии минимизации объема используемого азота ввиду

ограниченных возможностей азотных установок по запасу жидкого

азота.

Объем пенообразующей жидкости

определяется из уравнения

VÊ=

\Vx\Vc/a,

(9.12)

где значения | Vx\,

а известны из номограммы (см. рис. 9.7).

После оборудования устья

приступить к промывке скважины пеной. Открыть задвижки 12, 18, 19,

22, закрыть задвижки 20, 21, 24, 25 (см. рис. 9.3). С помощью

цементировочного агрегата 6 и азотных газификационных

установок произвести приготовление и нагнетание газированной жидкости

(пены) в межтрубное пространство скважины по нагнетательной линии 15,

обвязанной с фонтанной арматурой.

Требуемая степень газификации а

достигается за счет регулирования подачи пенообразующей жидкости в

смеситель 14 с помощью делителя расхода жидкости 8 при

неизменном расходе газа, также подаваемого в смеситель

14.

Например, изменение расхода

пенообразующей жидкости от 1 до 4 л/с при постоянной подаче азота 200 л/с,

что соответствует одновременной работе двух установок АГУ-8К,

обеспечивает регулирование а от 50 до 200.

Пенообразующая жидкость подается

агрегатом 6 в смеситель 14 через делитель расхода 8,

фильтр 10 и обратный клапан 4. Азот подается в

смеситель 14 по газовым линиям 3 через обратные клапаны

4.

Заданный расход пенообразующей

жидкости обеспечивается путем поддержания постоянным определенного

перепада давления на штуцере 13 посредством регулирования

степени открытия вентиля (вентилей) делителя расхода

8.

Контроль за перепадом давления на

штуцере 13 осуществляется по манометрам //, 31, а за

расходом жидкости - по изменению ее уровня в емкости насосного

агрегата 6, куда сбрасывается избыток жидкости по линии

7.

Регулирование соотношения

подаваемых в скважины количеств азота и жидкости следует осуществлять

таким образом, чтобы исключалось образование газовых пробок в

скважине и резкое колебание давления при нагнетании смеси в

скважину.

Вытесняемая газированной

жидкостью (пеной) и выходящая из скважины жидкость по выкидной линии

26 поступает в накопительную емкость 28.

Контроль за процессом закачивания

газированной азотом жидкости (пены) следует вести по показаниям манометров

//, 31, 16, манометров на щитах управления газификационных

установок / и на насосе цементировочного агрегата

6.

По мере нагнетания газированной

азотом жидкости (пены) в скважину давление в затрубном пространстве

повышается вплоть до момента прорыва пены через башмак лифта, после чего

оно начинает уменьшаться.

После первого прохождения пены

через башмак лифта необходимо уменьшить подачу пенообразующей жидкости и

вести промывку скважины при повышенной степени газификации или приступить

к осушению скважины газообразным азотом.

При использовании аэратора или

тройника в качестве смесителя давление пенообразующей жидкости,

подаваемой в смеситель 14 насосным агрегатом 6 (см.

рис. 9.3), не должно превышать предельно максимального

дав- |

||

|

|

||

|

278 |

||

|

|

||

|

|

||

|

ления, развиваемого азотной

газификационной установкой /, с учетом прочности эксплуатационной

колонны и устьевой арматуры.

Если это условие не выполняется,

то следует вместо аэратора использовать эжектор.

Для обеспечения устойчивой работы

эжектора в процессе нагнетания пены необходимо поддерживать давление

жидкости на входе в сопло эжектора не менее чем в 1,5-2 раза выше

давления, получаемого на выходе эжектора или на устье

скважины.

Давление газа на выкиде азотных

установок в процессе нагнетания газированной жидкости (пены) должно

постепенно возрастать. В случае повышения давления газа до величины,

максимально допустимой для АГУ-8К или эксплуатационной колонны, следует

кратковременно, на 2—3 мин, остановить подачу газообразного азота,

продолжая закачивание жидкости насосным агрегатом для снижения

давления нагнетания.

После окончания промывки скважины

пеной закрыть задвижку 18, открыть задвижку 24 и

осуществить в течение не менее 1,5 ч самоизлив пены одновременно из

трубного и межтрубного пространств скважины по трубопроводу 26

в накопительную емкость 28.

При отсутствии признаков притока

нефти и газа после самоизлива пены в течение первых 1,5 ч необходимо

продолжить самоизлив до его окончания. При отсутствии притока также

следует поставить скважину на ожидание притока на период до 48 ч с

прослеживанием уровня в скважине.

При наличии притока нефти и газа

закрыть задвижки 22, 24, отсоединить трубопровод 26,

установить на место его подключения заглушку и открыть задвижки

22, 25, направив продукцию скважины в нефтесборный коллектор

27.

Величина создаваемой депрессии на

забое не должна превышать предельно допустимых значений, определяемых

геолого-техническими условиями и расчетом на прочность обсадной колонны на

смятие наружным давлением. |

||

|

|

||

|

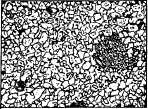

9.2.6. ИССЛЕДОВАНИЕ ПРОЦЕССОВ ОСВОЕНИЯ СКВАЖИН

АЗОТОМ

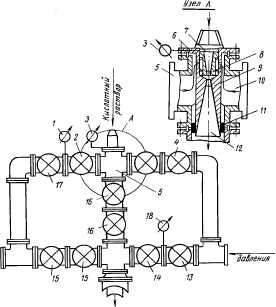

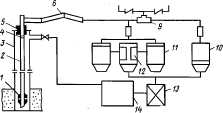

Для решения практических задач по

выбору рациональной технологии освоения скважин проведены измерения

затрубного, буферного и забойного давлений при освоении азотом ряда

скважин.

Характерным для условий

Прикарпатья является освоение скв. 615 Бит-ковского месторождения (рис.

9.9). Данные об изменении перепадов давления при освоении

представлены в табл. 9.3, а сведения о технологии освоения скважины -

в табл. 9.4.

Скв. 615 вскрыла фильтром

менилитовые отложения на глубине 2962-3100 м. Дополнительно в интервале

2913-2825 м пласт вскрыт ПКС-105.

Глубинный манометр был опущен на

глубину 2835 м, что на 7 м ниже башмака лифта, поэтому р6 =

рм. Пластовое давление на глубине 2810 м составляло

22,4 МПа.

При давлении в затрубном

пространстве 14,0 МПа (до начала освоения) забойное давление у

башмака труб составляло 22,4 МПа, т.е. практически соответствовало

пластовому даввлению. Расчетное давление у башмака на глубине спуска лифта

равнялось 17,0 МПа. Высота столба нефти в затрубном пространстве

достигала 640 м. В этих условиях начали нагнетать в скважину азот с расходом 5,3

м3/мин и нефть с расходом 10-13 л/мин

279 |

||

|

|

||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

120 2tD J60 |

600

720 8U0 360 1060 1200 1320 «40 Г, мин |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Рис.

9.9. Изменение давлений при

освоении скв. 615 Битковского месторождения азотом (закачка в

затрубное

пространство):

р* р р

- соответственно буферное, затрубное и забойное давления, Mlia;

рпл - давление в линшГнагнетания азота длиной около 1,3 км; /

- накопление давления, выброс и работа скважины 2 - слабый выход азота после

пролета, вторичное накопление давления азота в затрубном

пространстве; 3 - выброс и работа; 4, 6 - слабый выход газа,

естественное накопление давления в затрубном пространстве за счет

притока из пласта; 5,7- выброс и работа скважины; 8

- нагнетание азотно-нефтяной смеси в соотношении 400:1 в течение 150

мин; 9, 11 -нагнетание

азота с расходом 5,3 м3/мин; 10 - естественное

накопление и выбросы при закрытом затрубном пространстве и

открытом лифте (всего закачано в затрубное пространство 2 м нефти Ë 3000

Ï3)

(закачано 2 м3

нефти). Примерно через 1 ч от начала закачки нагнетательная линия

длиной 1,3 км была заполнена азотом, давления в затрубном

пространстве и линии выравнялись (14,0 МПа), а затем началось

увеличение давления в затрубном пространстве до 15,0 МПа. При

р6 = 22,4 МПа начался пролет газа через башмак

лифта. Последующие 4 ч происходил выброс жидкости и газа через 8-мм

штуцер, сопровождавшийся снижением рзлтр до 4,7 åè‡ Ë р6 до 6,0

åè‡.

Сопоставляя данные об изменении

давлений (см. рис. 9.9 и табл. 9.3), можно судить о процессах,

происходящих в стволе скважины при освоении. Так, при первом выбросе

произошло резкое снижение противодавления на пласт (Ар2 = 16,4

МПа), вызвавшее активный приток в скважину. Вследствие этого на 330

мин с начала освоения скважина перестала подавать продукцию на

поверхность. Одновременно наблюдался активный приток жидкости в ствол

скважины (270-300 мин), а далее происходило перераспределение

жидкости в лифте и в затрубном пространстве (330-360 мин). Это видно

по изменению перепада замеряемого и расчетного давлений у башмака (см.

табл. 9.3). Расчетная величина гидрозатвора, образованного столбом нефти в

затрубном пространстве в конце первого выброса, составила

приблизительно 260 м.

Высота столба в затрубном пространстве

(м). |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

h =

\06(p6-p'6)/pxg, |

(9.13) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

где р6,

р'6 - измеренное и расчетное по (9.5) давления у башмака;

рж плотность жидкости; g - ускорение свободного падения,

м/с . |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

280 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 9.3

Параметры освоения скв. 615 Битковского

месторождения |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Для продавливания столь мощного

гидрозатвора при втором выбросе опять пришлось "накопить" в затрубном

пространстве 10 МПа, что произошло только через 3 ч после окончания

первого выброса. При втором выбросе, характеризующемся снижением

р3атР Д° 6 МПа и р6 до 8,3 МПа,

достигнута несколько меньшая депрессия на пласт (Др2

= 14,4 МПа). После второго выброса закачка азота была

приостановлена. В это время произошло еще два цикла накопления и выброса,

но уже за счет естественной пластовой энергии. При третьем выбросе

максимальное значение р3атР составляло 8 МПа, а при

пролете оно снизилось до 4,8 МПа. При четвертом выбросе значение

р3атР было равно 7 МПа и снизилось до 6 МПа. Далее

скважина фонтанировала еще 5 ч при одновременной подпитке

азотом.

Отметим, что в процессе

четвертого выброса и при работе скважины, когда режим работы пласта и

подъемника был близок к установившемуся, различия между замеренным и

расчетным давлениями у башмака практически не наблюдается (см. табл.

9.3).

Скв. 615 была освоена только

после трехкратного полного (до башмака лифта) снижения уровня азотом и

промежуточного дренирования сжатым газом из промысловой сети высокого

давления.

Как видно из приведенных данных,

освоение скважины путем закачки азота в затрубное пространство

характеризуется большими изменениями давления на забой (> 10 МПа),

нерациональным расходованием газа в конце выброса и удлинением срока

освоения ввиду необходимости повторного повышения давления для

последующих выбросов при втором пролете и т.д. До момента создания

депрессии на пласт и отбора первых порций жидкости из него при первом

пролете обычно задалживается длительное время, что обусловлено

большим объемом затрубного пространства. Это в некоторых случаях

недопустимо, например при необходимости немедленного удаления

отреа-гированной кислоты в процессе кислотной обработки.

Время, требуемое для начала

отбора пластовой жидкости, может быть

281 |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Таб ли ца 9.4

Данные освоения скважин азотом |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

282 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|||

|

Рис. 9.10. Изменение устьевого

давления при освоении скв. 334 Бнтковского месторождения азотом (закачка в

лифт) |

|

||

|

5,0 |

|||

|

|

|||

|

0

1 2 3 4 5

6 7 8 Т,ч

существенно сокращено, если азот

закачивать в лифт. При этом также снижается амплитуда колебаний

давления, сокращается непроизводительный расход газа и может быть снижено

начальное пусковое давление (например, за счет стравливания газа,

накопившегося в затрубном пространстве).

В этом отношении интересен опыт

освоения скв. 582, где через 1,6 ч после начала закачки азота в лифт

с расходом 12 м3/мин давление увеличилось до 13 МПа, а

затем начало плавно снижаться. Через 4 ч после прорыва газа через башмак

лифта буферное давление снизилось до 4,1 МПа, а за-трубное при работе на

амбар — до 12 МПа. Скважина начала фонтанировать. Подобное плавное

снижение давления наблюдалось в скв. 534 (рис. 9.10).

Перед освоением скв. 17 площади

Монастырище глинистый раствор заменили на воду. Затем в 63,5-мм лифт,

спущенный до глубины 4470 м, закачивали двумя АГУ-8К азотно-водяную

смесь при степени аэрации 1:60.

Через 1,5 ч от начала закачки

при давлении нагнетания 11,0 МПа начался выброс газированной жидкости

из затрубного пространства. Давление нагнетания снизилось до 7,5 МПа.

Далее перешли на нагнетание в лифт только азота с расходом 12

м3/мин. При этом наблюдалось трехкратное повышение

давления нагнетания до 18—20 МПа и снижение его на 5—3 МПа. После закачки

6800 м3 азота скважина периодически выбрасывала нефть, однако

устойчиво не фонтанировала. Периоды нагнетания газа до очередных выбросов

жидкости составляли 1,5-2 ч, а длительность выбросов - 20-60 мин.

Таким образом, путем закачки

азота в лифт удается снизить колебания забойного давления при освоении и

уменьшить непроизводительные потери энергии при пролетах газа через башмак

лифта. Измерение колебаний давления на устье скважины и у башмака

лифта при освоении дает возможность оценить положение уровней в

стволе скважины на различных этапах процесса, полнее описать его и

совершенствовать технологию работ. |

|||

|

|

|||

|

9.2.7. ОПЫТ ОСВОЕНИЯ СКВАЖИН АЗОТОМ

Первая опытная работа по

продувке сжатым азотом выполнена 5 августа 1970 г. в скв. 502 Битковского

месторождения при глубине спуска лифта 1650 м. В затрубное пространство

скважины, заполненное нефтью, между 146-мм колонной и 50,8-мм лифтом

закачивали газифицированный азот. Через 7 ч при давлении 11,5 МПа

произошел пролет газа. После закачки 3 м3 нефти скважина

начала фонтанировать.

В объединении "Укрнефть"

выполнено более 300 скважино-операций по освоению. Сведения о наиболее

характерных процессах приведены в табл.

283 |

|||

|

|

|||

|

|

||

|

9.4. Работы проводили в

скважинах с глубиной спуска лифта 1800-4470 м путем нагнетания азота в

лифт или в затрубное пространство. До начала освоения скважины были

заполнены нефтью или водой. В затрубном пространстве до закачки азота