Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Разное)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное\

\Справочник специалиста

19 ВНУТРИСКВАЖИННЫЕ НАСОСЫ

19.1.ШТАНГОВЫЕ

НАСОСЫ

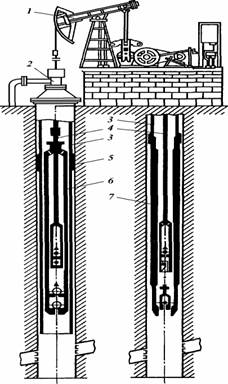

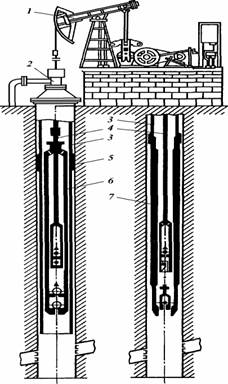

Скважинная

штанговая насосная установка (УСШН) (рис. 19.1.) состоит из станка-качалки 1,

оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны

насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа.

Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный

насос спускается под уровень жидкости. Возвратно-поступательное движение

плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины

на поверхность. При наличии парафина в продукции скважины на штангах устанавливают

скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме

насоса могут устанавливаться газовые или песочные якоря.

В

России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ

26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и

замковые опоры - по ГОСТ 26-16-06-86.

Рис.19.1. Штанговая

насосная

установка

Приводы

штанговых насосов.

ГОСТ

5866-76 предусматривает изготовление станков-качалок 13 типоразмеров.Каждый тип

станка-качалки характеризуется максимальными допускаемыми нагрузками на

устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном

валу редуктора, числом двойных ходов балансира в минуту.

За

рубежом станки-качалки обычной конструкции производятся по спецификации НЕ

стандарта АНИ. Диапазон показателей: грузоподъемность 2-20 т; длина хода

0,5-6,0 м; крутящий момент до 12000 кг-м. В России наиболее известны фирмы

"Lufkin" (США), "Indystrial CA" (Румыния).

Оборудование

устья скважины.

Оборудование

устья скважины при дбыче углеводородов с помощью УСШН приведено на рисунке

19.1.

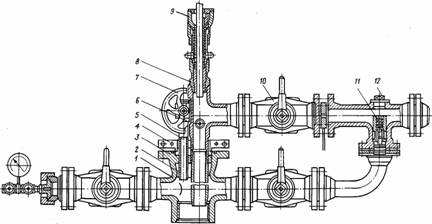

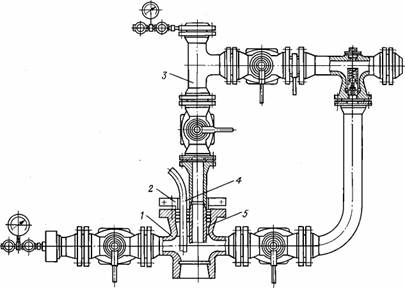

Рис. 19.2. Оборудование устья

ОУ140-146/168-65Б:

1 -

крестовик; 2 - конусная подвеска; 3 - резиновые уплотнения; 4 - разъемный

фланец; 5 - патрубок; 6 - тройник; 7 задвижка; 8 - сальник устьевой СУС2; 9, 11 - обратный

клапан; 10 - кран; 12 – пробка.

Штанговые

скважинные насосы

В

нашей стране штанговые насосы выпускаются по двум стандартам: ОСТ 26-16-06-86

(АО "Элкамнефтемаш", г. Пермь) и стандарт АНИ11АХ (АО

"Ижнефтемаш", г. Ижевск, производство по лицензии австрийской фирмы

"Шеллер Блекман" (SBS)). За рубежом для насосов применим стандарт АНИ11АХ.

Штанговые

скважинные насосы по стандарту ОСТ 26-16-06-86.

Штанговые

скважинные насосы предназначены для откачивания из нефтяных скважин жидкостей

с температурой не более 130 °С, обводненностью не более 99 % по объему, вязкостью

до 0,3 Па-с, минерализацией воды до 10 г/л, содержанием механических примесей

до 3,5 г/л, свободного газа на приеме не более 25 %, сероводорода не более 50

мг/л и концентрацией ионов водорода рН 4,2-8,0.

Стандарт

предусматривает выпуск двух схем штанговых насосов: вставных и невставных.

Основное принципиальное их отличие в том, что цилиндр невставного насоса

встроен в колонну НКТ и для замены насоса необходим подъем колонны НКТ.

Вставной насос опускается в трубы НКТ на штангах и крепится в нужном месте колонны

с помощью специального фиксирующего устройства, называемого замковой опорой.

Применение вставных насосов значительно ускоряет ремонт скважины, так как для

его смены требуется подъем лишь штанговой колонны. В то же время невставной насос

значительно проще по конструкции и не требует применения замковой опоры.

Невставные насосы получили широкое распространение для подъема больших объемов

жидкостей из относительно небольших глубин, вставные же насосы более удобны в

глубоких скважинах.

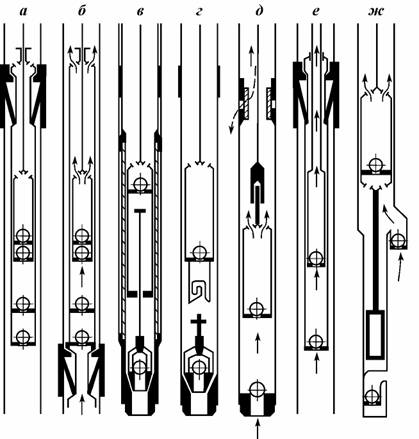

Скважинные

насосы по ОСТ 26-16-06-86 выпускают следующих типов: НВ1 вставной с замком

наверху, НВ2 вставной с замком внизу, НН невставной без ловителя, НН1

невставной с захватным штоком, НН2 невставной с ловителем (рис.19.1.).

Принципиальное

отличие насосов НВ1 от НВ2 в том, что в первом случае крепление осуществляется

в верхней части насоса, а во втором - в нижней. Нижнее крепление насоса более

предпочтительно при эксплуатации глубоких скважин, однако их применение

нежелательно при откачке жидкостей с большим содержанием механических

примесей. Верхнее крепление более надежно при добыче нефтей с большим

содержанием механических примесей, однако условие нагружения цилиндра насоса не

позволяет их использовать на больших подвесках.

Невставные насосы НН1

отличаются от насосов НН2 механизмом опорожнения колонны НКТ перед подъемом.

Узел всасывающего клапана у невставных насосов выполняется съемным для того,

чтобы при подъеме НКТ с цилиндром насоса избежать излива жидкости, находящейся

в насосных трубах на устье скважины. Наибольшее распространение получили насосы

НН2 вследствие большей надежности и простоты конструкции механизма

опорожнения. Узел всасывающего клапана (конус) крепится к цилиндру посредством

седла конуса за счет силы трения, в верхней части конуса выполнена крестовина

(шток ловителя). В нижней части плунжера выполняется сам ловитель, как правило

байонетного типа, позволяющий осуществлять захват и освобождение узла

всасывающего клапана. Для извлечения узла всасывающего клапана и последующего

опорожнения колонны плунжер опускается в крайнее нижнее положение и затем

поворачивается по часовой стрелке с помощью штанговой колонны. При этом происходит

захват байонета с крестовиной, и при последующем подъеме плунжера узел

всасывающего клапана срывается с седла и извлекается на поверхность.

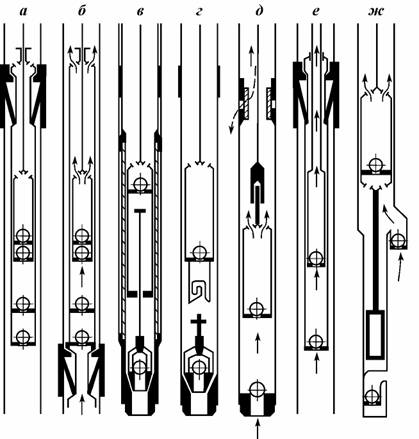

Рис. 19.3 Штанговые насосы

обычного (а,в,в,г,д,ж) и специального е ) исполнения,

по ОСТ 26-16-06-86

Рис. 19.4. Байонетный захват узла

всасывающего клапана невставного

насоса:1 -

байонет; 2 - шток

Рис. 19.4. Байонетный захват узла

всасывающего клапана невставного

насоса:1 -

байонет; 2 - шток

У насосов

НН1 нагнетательный клапан выполнен в верхней части плунжера, во внутренней

полости плунжера свободно размещен захватный

шток, жестко закрепленный к узлу всасывающего клапана. При движении плунжера

шток остается неподвижным. Во время подземного ремонта штанговой колонны с плунжером насоса головка штока упирается в упорную

поверхность плунжера, и узел

всасывающего клапана срывается с седла конуса.

Подобное выполнение узла всасывающего клапана

позволяет производить его

замену без подъема цилиндра насоса и обеспечивать

слив жидкости в скважину из НКТ.

В

настоящее время наибольшее распространение получила технология сборки насосов НН1 и НН2, при

которой осуществляется раздельный спуск цилиндра и плунжера. При этом цилиндр

опускают на трубах НКТ, а плунжер - на штангах. Это крайне отрицательно сказывается

на качестве сборки насоса и последующем межремонтном периоде его работы, так

как плунжер при прохождении внутри колонны НКТ до места установки насоса получает

повреждения в виде царапин и рисок на полированной поверхности. Кроме того,

механические частицы в виде песка, отложений, окалины срываются со стенок НКТ,

попадают на внутреннюю поверхность зеркала цилиндра и забивают клапанные узлы,

существенно снижая ресурс работы насоса. Поэтому ОСТ 26-16-06-86 предусматривает

выпуск насосов ННБА, которые собирают на поверхности и спускают в скважину на

трубах НКТ. Низ штанговой колонны оборудуется специальным сцепляющим устройством,

и после спуска колонны штанг происходит сцепление его со штоком плунжера. Такие

насосы, как правило, имеют сливное устройство, позволяющее опорожнять колонну

НКТ перед ее подъемом. Это устройство размещено выше цилиндра. Узел всасывающего

клапана выполняют несъемным.

Обозначение насосов по ОСТ

26-16-06-86:

XXX X - XX - XX - XX - X

1

2 3

4 5 6

1. Тип

насоса: НВ1, НВ2, НН, НН1, НН2.

2.

Исполнение насоса по конструкции цилиндра и конструктивным особенностям

самого насоса:

Б -

безвтулочный, толстостенный цельный цилиндр;

С -

втулочный, составной цилиндр;

И -

износостойкое исполнение. Буква И ставится в конце обозначения насоса и

означает, что насос предназначен для работы в средах с содержанием механических

примесей от 1,3 до 3,5 г/л; если этой буквы нет, то насос предназначен для

работы в средах с содержанием механических примесей до 1,3 г/л;

Т - насос

с полым штоком. Данные насосы предназначены для работы с полыми штангами,

причем подъем откачиваемой жидкости осуществляется по внутреннему каналу полых

штанг;

А — насос

с автосцепом колонны штанг с плунжером. Применяется только для насосов НН;

Д1, Д2 -

специальные двухплунжерные насосы для откачки высоковязких, газированных

жидкостей или для утяжеления низа штанговой колонны при ходе плунжера вниз.

3.

Условный диаметр насоса в миллиметрах. Стандарт предусматривает выпуск насосов

условным диаметром 29, 32, 38, 44, 57, 70, 95 и 102 мм. Условный диаметр насоса

определяется диаметром плунжера и может не совпадать с фактическим его

значением. Например, насосы условным диаметром 32 мм будут иметь разброс

фактических диаметров плунжеров от 31,9 до 32,425 с шагом 0,025 мм.

4.

Максимальный ход плунжера в миллиметрах, уменьшенный в 100 раз.

5. Напор

в метрах водяного столба, уменьшенный в 100 раз.

6.

Группа посадки О, 1, 2, 3 по степени увеличения зазора между плунжером и

цилиндром.

Пример.

Насос НН2Б-44-30-12-1 -

насос невставной с ловителем, цилиндр цельный безвтулочный, условный диаметр 44

мм, максимальный ход плунжера 3000 мм, напор 1200 м, 1 группа посадки,

нормальное исполнение.

Насос

НВ1БТ-32-30-15-ОИ - насос вставной с замком наверху, цилиндр цельный безвтулочный,

полый шток для подъема жидкости по полым штангам, условный диаметр 32 мм,

максимальный ход плунжера 3000 мм, напор 1500 м, 0 группа посадки,

износостойкое исполнение.

Насос

НВ1БД1-38/57-25-12-2 - насос вставной с замком наверху, цилиндр цельный безвтулочный,

насос двухплунжерный специальный, один плунжер - верхний с условным диаметром

57 мм, другой - нижний 38 мм, максимальный ход плунжера 2500 мм, напор 1200 м,

2 группа посадки, нормальное исполнение.

Насос

ННБА-95-45-08-2 - насос невставной, цилиндр цельный безвтулочный, с автосцепом

и сливным устройством, условный диаметр 95 мм, максимальный ход плунжера 4500

мм, напор 800 м, 2 группа посадки, нормальное исполнение по стойкости к среде. нее, что позволяет

развинтить колонну при необходимости. На верхнем конце направляющей клетки

выполнена резьба для захвата насоса при ловильных операциях в случае аварии. Конус

замка обычно изготовляют из коррозионно-стойкой стали марки 30X13 и подвергают термической обработке до HRC 40-45.

Штанговые скважинные насосы

зарубежного производства

В

отличие от ОСТ 26-16-06-86 стандарт АНИ 11 АХ «Спецификация на глубинные штанговые насосы и соединительные

детали» (издание 1983 г.) не предусматривает выпуск втулочных насосов. Втулочные насосы не

приводятся в стандартах АНИ, начиная с 7-го издания 1978 г. Однако многие фирмы вследствие популярности

втулочных насосов оставили их в своих

производственных программах. Стандарт предусматривает выпуск штанговых насосов классического типа и типов «неподвижный

цилиндр - подвижный плунжер» и «неподвижный

плунжер - по подвижный цилиндр», у

которых плунжер крепится в трубах НКТ, а цилиндр, жестко связанный со

штангами, осуществляет

возвратно-поступательное движение.

Основные типы штанговых насосов зарубежного

производства

Таблица 19.1.

Тип насоса

Металлический

плунжер

Плунжер с мягким

уплотненнием

с толстостенным цилиндром

с тонкостенным цилиндром

с толстостенным цилиндром

с тонкостенным цилиндром

Вставной:

неподвижный цилиндр, верхнее

крепление

RНА

RWА

нет

RSА

неподвижный цилиндр, нижнее

крепление

RНВ

RWВ

нет

RSВ

подвижный рабочий цилиндр,

нижнее крепление

RНТ

RWТ

нет

RSТ

Невставной

ТН

нет

ТР

нет

Смысл

обозначения следующий:

Первая

буква R или Т означает тип насоса: вставной,

т.е опускаемый на штангах (Rod -

штанга), или невставной, т.е. опускаемый на трубах (Tube - труба).

Вторая буква Н, W или S означает тип цилиндра; толстостенный Н (Hard -

тяжелый), тонкостенный W (Weak - слабый); буква S означает тип

плунжера с мягким уплотнением (Soft - мягкий).

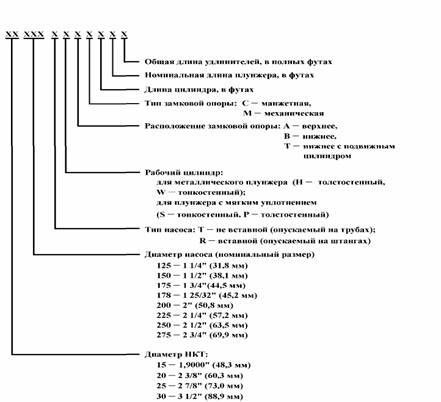

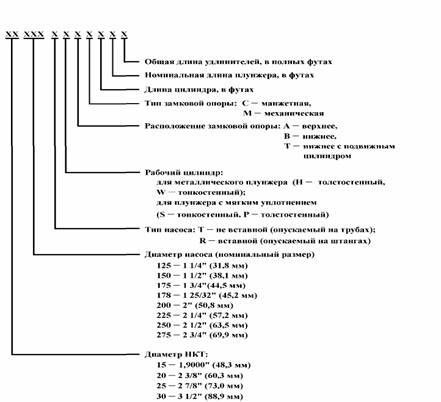

Обозначение штангового насоса

по стандарту АНИ11АХ (рис.19.5.) включает в себя:

оптимальный условный диаметр

НКТ для данного насоса;

условный диаметр насоса;

тип насоса (вставной или

невставной);

тип цилиндра насоса и

плунжера (толсто- или тонкостенный цилиндр, металлический плунжер или плунжер

с мягким уплотнением);

расположение

замковой опоры (верхнее или нижнее), если насос

вставной;

тип

замковой опоры насоса (манжетная или механическая);

длину

цилиндра в футах или число втулок, если насос втулочный;

номинальную

длину плунжера в футах;

общую длину удлинителей в

полных футах, если есть удлинители цилиндров.

Рис.

19.5.Обозначение типов насосов зарубежного производства.

Пример. Насос 20-125-RHBC10-4-2.

20 (23/8)

- номинальный диаметр НКТ; 125 (I1//) -

диаметр насоса (номинальный размер); RHBC - насос штанговый вставного

типа, с толстостенным цилиндром, металлическим плунжером, с нижним креплением,

с замковой опорой манжетного типа, для работы в трубах 23/8"

(60,3 мм), условный диаметр насоса I1// (31,8 мм); 10 - длина цилиндра 10 футов (3,048 м);

4 - длина плунжера 4 фута (1,22 м); 2 - общая длина удлинителей 2 фута (0,61

м).

Пример. Насос 120-125RHAM-12-4-3.

20(23/8)

- номинальный диаметр НКТ; 125 О//) ~~ диаметр насоса (номинальный размер); RHBC

- насос штанговый вставного типа, с толстостенным цилиндром, металлическим

плунжером, с верхним креплением, с замковой опорой механического типа, для

работы в трубах 23/8" (60,3 мм), условный диаметр

насоса I1// (31,8

мм); 12 - длина цилиндра 12 футов (3,658 м); 4 - длина плунжера 4 фута (1,22

м); 3 - общая длина удлинителей 3 фута (0,914 м).

В технической документации к

насосам должны быть следующие сведения:

материал цилиндра;

материал плунжера;

зазор в паре плунжер - цилиндр;

материал клапана;

длина каждого удлинителя.

Сведения о материалах деталей

глубинных штанговых насосов, предназначенных для работы в нестандартных

условиях окружающей среды, указаны в соответствии со стандартом NACE

(Национальная ассоциация инженеров-коррозионистов) MR-01-76.

Насосные штанги

Насосные штанги, свинченные в

штанговую колонну, передают возвратно-поступательное движение от точки подвеса

штанг поверхностного привода к плунжеру насоса.Штанга представляет собой

стальной стержень круглого сечения диаметром 12, 16, 18, 22, 25 мм, с

высаженными концами. На концах штанги имеется участок квадратного сечения для

захвата под ключ при свинчивании-развинчивании, и выполнена резьба метрическая

специальная, причем резьба накатывается. Штанги соединяются между собой

муфтами.ГОСТ 13877-80 предусматривает изготовление штанг номинальной длиной

8000 мм. Для подбора необходимой длины подвески колонны изготовляются

укороченные штанги длиной 1000, 1200, 1500, 2000 и 3000 мм.

Для соединения штанг

одинаковых размеров выпускают соединительные муфты, а штанг разных размеров -

переводные муфты. Муфты каждого типа изготовляют в двух исполнениях: с лысками

под ключ и без них. Муфты из стали марок 40 и 45 подвергают поверхностной

закалке током высокой частоты (ТВЧ). Для тяжелых условий эксплуатации муфты изготовляют

из легированной стали марки 20Н2М. Штанги поставляют с навинченными на один

конец муфтами. Открытая резьба штанги и муфты защищается колпачками или

пробками. Для изготовления насосных штанг используют стали нижеуказанных марок.

Характеристика материалов отечественных насосных штанг

Таблица 19.2.

Показатель

Сталь марки

40

20Н2М

ЗОХМА

15НЗМА

15Х2НМФ

Предел прочности при

растяжении, МПа

Предел текучести, МПа

Относительное сужение, %

Твердость по Бринелю

570

320

45

217

630

520

65

260

610

400

62

229

650

500

60

229

700

630

63

255

В начале 70-х годов

разработаны стеклопластиковые насосные штанги (СПНШ) для использования в

скважинах с коррозионно-активной средой. Конструкция их аналогична стальным.

Основная особенность - при одинаковой прочности они в 3-4 раза легче стальных,

но в 2-3 раза эластичнее. Обычно их используют (в сочетании со стальными) в

глубоких скважинах (более 2000 м).

Производители - зарубежные

фирмы, связанные с производством фибергласа, и отечественные заводы, выпускающие

стекловолокна.

Полые штанги предназначены для передачи движения от головки балансира

станка-качалки плунжеру скважинного насоса при непрерывной или периодической

подаче в полость насосных труб ингибиторов коррозии, ингибиторов против отложения

парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости

гидрозащиты насоса. Продукция скважины при этом может отбираться как по

центральному каналу полых штанг, так и по кольцевому пространству между полыми

штангами и НКТ.

При применении полых штанг

изменяется конструкция оборудования устья скважин, в состав которого входят

устьевой сальник для полых штанг, устьевой полый шток, трубопровод шарнирный,

рукав высокого давления и др. Штанговая колонна работает в тяжелых условиях, на

нее действуют агрессивная скважинная среда и переменные нагрузки, приводящие к

накоплению усталостных явлений в штанговой колонне. Кроме этого, колонна штанг

изнашивается вследствие трения об НКТ при эксплуатации в наклонно направленных

скважинах.

Техническая характеристика полых штанг

Диаметр наружный,

мм......................................... 42

Толщина стенки,

мм............................................. 3,5

Диаметр наружной муфты,

мм................................ 57

Длина штанги, мм:

полномерной..............................................

6000

укороченной...............................................

1000, 1500, 2000

Масса полномерной штанги,

кг.......................... 25

Допускаемое поверхностное

напряжение, МПа...... 80

ШТАНГИ И МУФТЫ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

За

рубежом штанги и муфты к ним выпускаются по стандарту АНИ11В. Согласно данному стандарту насосные

штанги различают

лишь по показателям прочности на растяжение. Выбор материала, методов упрочнения, технологических

приемов изготовления, повышающих

надежность штанги, стандартом не оговорены и оставлены на усмотрение

изготовителя. Последнее особенно сильно

влияет на долговечность работы штанговой

колонны, поэтому при приобретении штанг этому необходимо уделять особое внимание. По показателям прочности стандарт АНИ разделяет штанги на классы.

Класс

АНИК. Предел прочности на растяжение - минимум 85 000 фунтов на квадратный дюйм (590 МПа),

максимум 115 000 фунтов

на квадратный дюйм (790 МПа).

Класс

АНИС. Предел прочности на растяжение - минимум 90 000 фунтов на квадратный дюйм (630 МПа),

максимум 115 000 фунтов

на квадратный дюйм (790 МПа).

Класс

АНИД. Предел прочности на растяжение - минимум 115 000 фунтов на квадратный дюйм (790 МПа),

максимум 140 000 фунтов

на квадратный дюйм (969 МПа).

Обычно применяются

углеродисто-марганцевые стали для класса С,

никелемолибденовые улучшенные стали для класса К и хромомолибденовые улучшенные стали для класса Д.

Квадрат

штанги маркируется твердым штампом, где указывается фирменный знак изготовителя, обозначение

стандарта, класс

АНИ, код идентификации расплава, месяц и год изготовления.

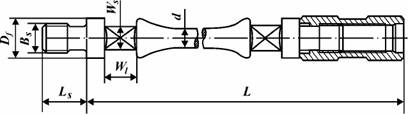

Рис. 19.6. Насосные штанги, по стандарту АНИ [14]

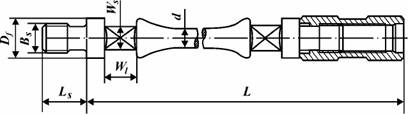

На рис.

19.6. представлен общий вид штанги, а в табл. 19.3.даны размеры штанги по стандарту

АНИ11В.

Стандартом предусмотрен

выпуск штанг для подгонки колонны (pony rods)

длинами 2, 4, 6, 8, 10 и 12 футов (61, 122, 183, 244, 305, 366 см).

Резьбы готовых для отгрузки

штанг смазываются специальной смазкой и защищаются пластмассовыми колпачками и

заглушками.

По стандарту АНИ предусмотрен

выпуск муфт, которые могут выполняться с лыской под ключ или без нее.

Штанги зарубежного производства

Таблица 19.3.

Номинальный размер

Размер

под

ключ

Ws,

мм

Длина

лыски

под

ключ

Wi, мм

Диа-

метр

бурта

Df, мм

Номиналь-

ный диаметр резьбы

Bs,

мм

Длина

нип-

пеля

Ls,

мм

Диаметр

Длина штанги

штанги d

L**

дюймы

мм

футы

мм

Vs

15,9

25

7620

22,2

31,75

31,75

23,8

31,75

или

или

30

9140

V4

19,0

25

7620

25,4

31,75

38,1

26,99

36,5

или

или

30

9140

Vs

22,2

25

7620

25,4

31,75

41,28

30,16

41,28

или

или

30

9140

1

25,4

25

7620

33,3

38,1

50,8

34,52

47,63

или

или

30

9140

l'/s

28,6

25

7620

38,1

41,28

57,2

39,69

53,98

или

или

30

9140

* Допуск ± 2 дюйма (50,8

мм).

** Допуск ± 0,8 мм.

Стандартом предусмотрен

выпуск штанг для подгонки колонны (pony rods)

длинами 2, 4, 6, 8, 10 и 12 футов (61, 122, 183, 244, 305, 366 см).

Резьбы готовых для отгрузки

штанг смазываются специальной смазкой и защищаются пластмассовыми колпачками и

заглушками.

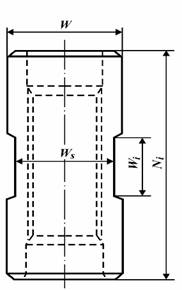

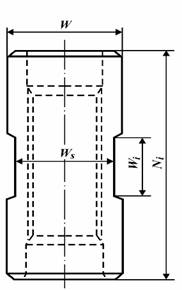

По стандарту АНИ предусмотрен

выпуск муфт, которые могут выполняться с лыской под ключ или без нее (рис.

19.7., табл.19.4.).

Видно, что для штанг 5/8,

3/4, 7/8 и 1,0 дюйма длина муфты

одинакова - 101,6 мм (4 дюйма). Ниппельная же часть штанги при этом

увеличивается. Поэтому при смазывании резьбовых соединений внутренняя полость

муфты может переполниться смазкой, что препятствует свинчиванию соединения.

Поэтому обильная смазка резьбовых соединений не рекомендуется.

Видно, что для штанг 5/8,

3/4, 7/8 и 1,0 дюйма длина муфты

одинакова - 101,6 мм (4 дюйма). Ниппельная же часть штанги при этом

увеличивается. Поэтому при смазывании резьбовых соединений внутренняя полость

муфты может переполниться смазкой, что препятствует свинчиванию соединения.

Поэтому обильная смазка резьбовых соединений не рекомендуется.

На долговечность штанговой

колонны большое влияние оказывает момент свинчивания резьбового соединения.

Прочность резьбового соединения должна быть не меньше прочности тела штанги.

Правильно свинченное резьбовое соединение должно создавать на упорных торцах

муфты и ниппеля такие сжимающие напряжения,

чтобы при работе соединения в скважине максимально возможное растягивающее усилие в штангах не могло разжать и раскрыть стык. При сборке соединения необходимо очищать и смазывать резьбу, так как

из 100 % крутящего момента лишь 10 % расходуется на создание сжимающих напряжений, остальные - на трение.

Рис. 19.7. Муфта, по стандарту АНИ.

Размеры муфты, по стандарту АНИ

Таблица 19.4.

Диаметр штанги

Наружный диаметр W, мм

Длина Nf, мм

Размер под ключ Ws, мм

Длина лыски под ключ Wf, мм

Масса муфты, кг

дюйм

мм

5/8

3/4

7/8

1

1'/8

15,9

19,0

22,2

25,4

28,6

38,1

41,3

46,0

55,6

60,3

101,6

101,6

101,6

101,6

114,3

34,9

38,1

41,3

47,6

53,99

31,8

31,8

31,8

38,1 41,3

0,60

0,70

0,85

1,10

2,00

ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН

БЕСШТАНГОВЫМИ НАСОСАМИ

6.1. Назначение и

устройство электропогружных насосов

Для отбора из

скважин больших количеств жидкости используют лопастный насос с рабочими

колесами центробежного типа, обеспечивающий большой напор при заданных подачах

жидкости и габаритах насоса. Наряду с этим, в нефтяных скважинах некоторых

районов с вязкой нефтью необходима большая мощность привода относительно

подачи. В общем случае эти установки носят название электропогружные электронасосы.

В первом случае - это установки центробежных электронасосов (УЭЦН), во втором

- установки погружных винтовых электронасосов (УЭВНТ).

Скважинные

центробежные и винтовые насосы приводятся в действие погружными

электродвигателями. Электроэнергия подводится к двигателю по специальному

кабелю. Установки ЭЦН и ЭВН довольно просты в обслуживании, так как на поверхности

имеются станция управления и трансформатор, не требующие постоянного ухода.

При больших

подачах УЭЦН имеют достаточный КПД (до 0,35), позволяющий конкурировать этим

установкам со штанговыми установками и газлифтом. При этом способе

эксплуатации борьба с отложениями парафина проводится достаточно эффективно с

помощью автоматизированных проволочных скребков, а также путем нанесения

покрытия внутри поверхности НКТ. Межремонтный период работы УЭЦН в скважинах

достаточно высок и составляет до 600 сут.

Скважинный насос

имеет 80-400 ступеней. Жидкость поступает через сетку в нижней части насоса.

Погружной электродвигатель маслозаполненный, герметизированный. Во избежание

попадания в него пластовой жидкости устанавливается узел гидрозащиты.

Электроэнергия с поверхности подается по круглому кабелю, а около насоса - по

плоскому. При частоте тока 50 Гц частота вращения вала двигателя синхронная и

составляет 3000 мин'1 и 2800-2950 мин'1 (с учетом скольжения).

Трансформатор

(автотрансформатор) используют для повышения напряжения тока от 380

(промысловая сеть) до 400-2000 В.

Станция

управления имеет приборы, показывающие силу тока и напряжение, что позволяет

отключать установку вручную или автоматически.

Колонна НКТ

оборудуется обратным и сливным клапанами. Обратный клапан удерживает жидкость в

НКТ при остановках насоса, что облегчает запуск установки, а сливной

освобождает НКТ от жидкости перед подъемом агрегата при установленном обратном

клапане.

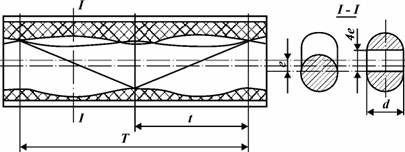

Для повышения

эффективности работы для вязких жидкостей (до 6-Ю"4 м2/с)

в диапазоне подач 16-200 м3/сут в ОКБ БН созданы скважинные винтовые

насосы с погружным электродвигателем. Установка скважинного винтового насоса,

подобно установке ЭЦН, имеет погружной электродвигатель с компенсатором и

гидрозащитой, винтовой насос, кабель, обратный и сливной клапаны (встроенные в

НКТ), оборудование устья, трансформатор и станцию управления. За исключением

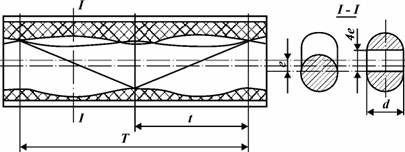

насоса, части установки идентичны. Одновинтовой насос объемного типа имеет

однозаходный винт с внутренним диаметром d, вращающийся

в двухзаходной обойме (рис.19.7.). Длина шага нарезки винта t в 2 раза меньше длины шага обоймы Т. Контактная

линия на длине шага обоймы образует одну замкнутую полость, которая за один

оборот винта перемещается на длину его шага к выкиду насоса. Крайнее положение

оси отдельных сечений винта имеет отклонение от оси обоймы, равное 2е. Объем

одной замкнутой полости равен площади 4е, умноженной на длину шага

обоймы Т (см. рис. 6.1). Частота вращения винта п определяет

число этих полостей, перемещаемых к выкиду насоса в единицу времени.

Подача винтового

насоса

Q = 4еaТп,

где a - коэффициент.

На длине обоймы и

винта можно расположить три-четыре замкнутые области. Напоры, создаваемые

насосами, составляют 200-1200 м. Допустимое

количество свободного газа на приеме насоса

почти достигает 50 %.

Шифр установок ЭВН аналогичен шифру установок ЭЦН.

Серийно выпускаются установки: УЭВНТ-5А-16-1200, УЭВНТ-5А-25-1000,

УЭВНТ-5А-100-1000, УЭВНТ-200-900.

Рис. 19.7. Рабочие

органы винтового насоса

Область применения центробежных насосов в нефтедобыче довольно велика: по дебиту 40-1000 м3/сут;

по напорам 740-1800 м (для отечественных

насосов). Наиболее эффективны эти

насосы при работе в скважинах с

большими дебитами. Очевидно, что по дебитам центробежные насосы превосходят СШН, а по энергоемкости они

предпочтительнее газлифта. Однако для УЭЦН существуют ограничения по

условиям скважин, например высокий газовый

фактор, большая вязкость, высокое

содержание механических примесей и т.д. Создание насосов и электродвигателей в модульном исполнении дает

возможность точнее подбирать УЭЦН к характеристике скважины по дебитам и напорам.

Установки

погружных насосов спускаются в скважину на НКТ

следующих диаметров: 60 мм при дебите жидкости Qx до 150 м3/сут, 73 мм при 150 < Ож

< 300 м3/сут, 89 мм при Ож > > 300 м3/сут. Расчетные характеристики

ЭЦН приводятся для воды, а для конкретных жидкостей (нефти) уточняются с помощью

коррелирующих коэффициентов.

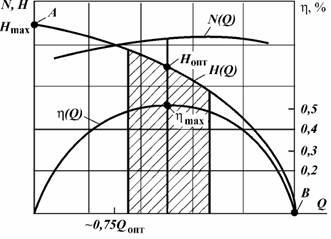

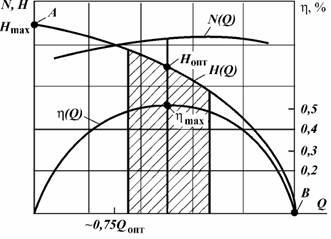

Типичная

расчетная характеристика УЭЦН приведена на рис. 19.8. Очевидно, что желательно подбирать насос по

дебитам и напорам в области наибольшего

КПД и минимальной потребной мощности.

Параметры установок центробежных насосов приведены в табл. 19.5.

Рис.19.8. Типичная расчетная характеристика

УЭЦН

Также

имеются установки специального назначения: с буквой К - повышенной коррозиестойкости; с буквой И - повышенной

износостойкости.

Установки

ЭЦНК могут работать с жидкостями, содержащими до 1,25 г/л H2S, тогда как обычные установки, - с жидкостями, содержащими до 0,01 г/л H2S.

Техническая

характеристика погружных центробежных электронасосов

Таблица 19.5.

Установка

Подача номинальная,

м3/сут

Напор, м

Рекомендуемая рабочая область

Подача,

м3/сут

Напор, м

Группа 5

У2ЭЦН5-40-1400

40

1400

25-70

1425-1015

УЭЦН5-80-1200

80

1205

60-115

1285-715

УЗЭЦН5-130-1200

130

1165

100-155

1330-870

У2ЭЦН5-200-800

200

795

145-250

960-545

УЭЦН5-80-1550

80

1600

60-115

1680-970

УЭЦН5-130-1400

130

1460

100-155

1700-1100

УЭЦН5-80-800

80

1780

60-115

1905-1030

УЭЦН5-40-1750

40

1800

25-70

1850-1340

Группа 5А

УЭЦН5А-100-1350

100

1380

80-140

1520-1090

У1ЭЦН5А-160-1100

160

1070

125-205

1225-710

УЭЦН5А-160-1400

160

1425

125-205

1560-1040

У1ЭЦН5А-250-800

250

810

190-330

890-490

У1ЭЦН5А-250-1000

250

1000

190-330

1160-610

У1ЭЦН5А-250-1400

250

1400

190-330

1580-930

У1ЭЦН5А-360-600

360

575

290-430

660-490

У2ЭЦН5А-360-700

360

700

290-430

810-550

У2ЭЦН5А-360-850

360

850

290-430

950-680

У2ЭЦН5А-360-1100

360

1120

290-430

1260-920

У1ЭЦН5А-500-800

500

810

420-580

850-700

УЭЦН5А-160-1750

160

1755

125-205

1920-1290

Группа 6

У1ЭЦН6-100-1500

100

1500

80-145

1610-1090

У2ЭЦН6-160-1450

160

1590

140-200

1715-1230

У4ЭЦН6-250-1050

250

1185

90-340

1100-820

У2ЭЦН6-250-1400

250

1475

200-330

1590-1040

У2ЭЦН6-350-850

350

890

280-440

1035-560

УЭЦН6-500-750

500

785

350-680

930-490

УЭЦН6-100-1700

100

700

80-145

1820-1230

УЭЦН6-350-1100

350

1120

280-440

1280-700

УЭЦН6-250-1600

250

1580

200-330

1700-1075

Группа 6А

У1ЭЦН6-500-1100

500

1090

350-680

1350-600

У1ЭЦН6-700-800

700

800

550-900

850-550

Насосы

обычного исполнения рекомендуются для скважин с содержанием в откачиваемой жидкости до 0,1 г/л

механических

примесей; насосы повышенной износостойкости - для скважин с содержанием в откачиваемой

жидкости свыше 0,1 г/л, но не более 0,5 г/л механических примесей; насосы повышенной коррозиестойкости - для

скважин с содержанием сероводорода до 1,25 г/л и водородным показателем рН 6,0-8,5.

Установки

ЭЦНИ могут работать с жидкостями, содержащими до 0,5 г/л механических примесей, тогда как обычные установки - с жидкостями, содержащими до 0,1 г/л

механических примесей

Установки погружных

центробежных насосов

В установку ЭЦН (рис.19.9.)

входят погружной электронасосный агрегат, который объединяет электродвигатель

с гидрозащитой и насос 2; кабельная линия 3, спускаемая в скважину

на подъемных насосно-компрессорных трубах 4; оборудование устья 6 типа

ОУЭН 140-65 или фонтанная арматура АФК1Э-65х14; станция управления 7 и

трансформатор 8, которые устанавливаются на расстоянии 20-30 м от устья

скважины. По кабельной линии подводят электроэнергию к двигателю. К насосу и

насосно-компрессорным трубам кабель крепят металлическими поясами 5. Над

насосом устанавливают обратный и сливной клапаны. Откачиваемая жидкость из

скважины поступает на поверхность по колонне НКТ. Погружной электронасос,

электродвигатель и гидрозащита соединяются между собой фланцами и шпильками.

Валы насоса, двигателя и протектора имеет на концах шлицы и соединяются

шлицевыми муфтами. В зависимости от поперечного размера погружного электронасосного

агрегата установки подразделяются на три условные группы: 5, 5А и 6

(табл.19.6.).

Рассмотрим обозначение

установки на примере 1У9ЭЦН5А-250-1400:

1 - порядковый номер

модификации установки; У - установка; 9 - порядковый номер модификации насоса;

Э - привод от погружного электродвигателя; Ц - центробежный; Н - насос; 5А -

группа насоса; 250 - подача, м3/сут; 1400- напор, м.

Погружной насос (рис.19.10.)

секционный, многоступенчатый с малым диаметром рабочих ступеней - рабочих колес

и направляющих аппаратов. Применяемые в нефтяной промышленности погружные насосы

имеют от 145 до 400 ступеней. Насос состоит из одной или нескольких секций, соединенных

между собой при помощи фланцев. Секция имеет длину до 5,5 м.

Рис. 19.9. Установка ЭЦН

Установка ЭЦН

Таблица 19.6.

Показатель

Группа установки

5

5А

6

Поперечный размер установки,

116

124

137

мм

Внутренний диаметр

эксплуатационной колонны, мм

121,7

130

144,3

Длина насоса определяется

числом рабочих ступеней и секции, которое зависит от параметров насоса - подачи

и напора. В корпус насоса вставляется пакет ступеней, представляющий собой

собранные рабочие колеса и направляющие аппараты. Рабочие колеса

устанавливаются на валу на продольной призматической шпонке по ходовой посадке

и могут перемещаться в осевом направлении. Направляющие аппараты зажаты в

корпусе между основанием и верхней гайкой. Снизу в корпусе крепится основание

насоса с приемными отверстиями и фильтросеткой, через которые жидкость из

скважины поступает к первой ступени насоса. В верхней части насоса находится ловильная

головка с установленным в ней обратным клапаном, к которой крепятся насосно-компрес-сорные

трубы.

Центробежный насос приводится

во вращение специальным маслозаполненным погружным асинхронным трехфазным электродвигателем

переменного тока с короткозамкнутым ротором вертикального исполнения типа ПЭД.

Двигатель состоит из статора, ротора, вала головки и основания. Корпус статора

изготавливается из стальной трубы с резьбой на концах для подсоединения головки

и основания двигателя. Двигатель заполняется специальным маловязким маслом для

охлаждения и смазки (с высокой диэлектрической прочностью). Статор собирается

из активных и немагнитных шихтованных жестей с пазами, в которых располагается

обмотка. Фазы обмотки соединены в звезду. Выводные концы обмотки статора соединяются

с кабелем через специальную изоляционную штепсельную муфту кабельного ввода.

Короткозамкнутый многосекционный ротор двигателя набран из магнитных

сердечников, чередующихся с подшипниками скольжения. По оси вала выполнен

канал для обеспечения циркуляции масла в полости двигателя. В пазы сердечников

уложены медные стержни, сваренные по торцам с коротокозамыкающими кольцами.

Механические соединения

корпусов секций - фланцевые. Валы соединяются с помощью шлицевой муфты.

Электрические соединения осуществляют специальной муфтой, состоящей из

полумуфт. При стыковке секций происходит их автоматическое соединение.

Частота вращения двигателей

всех типоразмеров одинакова и равна 3000 мин'1 при частоте тока 50

Гц. Двигатель рассчитан на работу при температуре окружающей среды, не превышающей

90 °С.

Гидрозащита предотвращает

попадание пластовой жидкости в полость погружного электродвигателя и состоит

из протектора и компенсатора.

Протектор имеет две камеры,

заполненные рабочей жидкостью электродвигателя. Камеры разделены эластичным

элементом - резиновой диафрагмой с торцевыми уплотнениями. Вал протектора

вращается в трех подшипниках и опирается на гидродинамическую пяту, которая

воспринимает осевые нагрузки. Выравнивание давления в протекторе с давлением в

скважине происходит через обратный клапан, расположенный в нижней части

протектора. Компенсатор состоит из камеры, образуемой эластичным элементом - резиновой

диафрагмой, заполненной рабочей жидкостью электродвигателя. Полость за диафрагмой

сообщается со скважиной отверстиями.

Кабельная линия,

обеспечивающая подвод электроэнергии к электродвигателю погружного

центробежного электронасоса, состоит из основного питающего кабеля, сращенного

с ним плоского кабеля и муфты кабельного ввода для соединения с

электродвигателем. В зависимости от назначения в кабельную линию могут входить

кабель КПБК (в качестве основного), плоский кабель КПБП и муфта кабельного

ввода круглого или плоского типа.

Техническая характеристика гидрозащиты

Таблица 19.7.

Показатель

1Г51

1Г62

Рабочий объем жидкого масла,

дм3:

протектора

2,8

4,0

компенсатора

4,5

7,0

Мощность передаваемая, кВт,

не более диаметр, мм:

100

180

протектора

92

114

компенсатора

103

123

Кабель КПБК состоит из медных

одно- или многопроволочных жил, изолированных в два слоя полиэтиленом высокой

плотности и скрученных между собой, а также из подушки и брони. Условия работы

для кабелей КПБК и КПБП: допустимое давление пластовой жидкости 19,6 МПа; газовый

фактор 180 м3/т; температура воздуха от -60 до 45 °С, температура

пластовой жидкости 90 °С в статическом положении.

Техническая характеристика кабеля КПБК и КПБП

Таблица 19.8.

Показатель

КПБК

КПБП

Число жил на площадь сечения,

мм

3x3,5

3x50

Наружный диаметр, мм:

максимальный

35,6

44

номинальный

13,73

15,25

Номинальная строительная

длина, м

1000-1300

800-1000

Станция управления ШГС5803 предназначена для управления УЭЦН мощностью до 100

кВт, а комплектное устройство КУПНА - для установок с электродвигателем

мощностью ввода более 100 кВт.

Станция управления ШГС5803

располагается в металлическом шкафу одностороннего обслуживания с отсеком

высокого напряжения.

Техническая характеристика

ШГС5803-49АРУ1:

Напряжение, В: в

сети.................................………............. 380

главной цепи (на выходе

автотрансформатора или трансформатора).........…………………………………………………... 2300

цепи

управления.....…………………………......................380

Ток главной цепи управления,

А:

на входе автотрансформатора

или трансформатора ........250

на выходе автотрансформатора

или трансформатора …..74

Также

устанавливают автотрансформатор и станцию управления. Барабан с кабелем грузят с

помощью лебедки, остальное оборудование - своим гидравлическим краном грузоподъемностью 750 кг.

Имеются

также установки для транспортировки и механизированной намотки кабеля на базе

прицепа МАЗ-8925-ЦПК-2000ПМ и санях

УПК-2000С.

Для

механизированной перемотки кабелей КПБК и КПБП используются двухбарабанные кабеленаматыватели; на

прицепе - К2БП-У1 и на санях - К2БС-У1.

Транспортируются они автомобилем МАЗ-500А и

трактором Т-150.

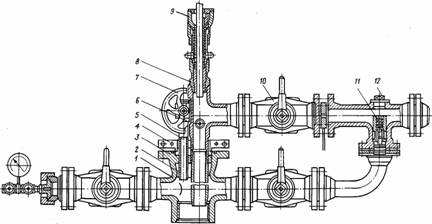

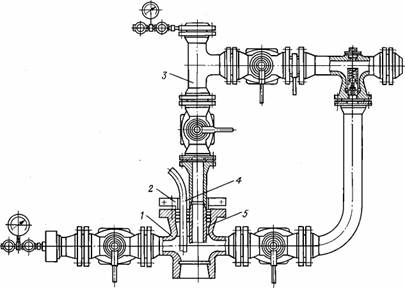

Рис.19.10. Оборудование устья

ОУЭНШ-65:

1 - крестовик; 2 - разрезной

фланец; 3 - тройник; 4 - кабель; 5 - разъемный конус

Эксплуатация

скважин погружными электронасосами

В него

входят монтаж, обслуживание и ремонт установок погружных центробежных

электронасосов. Перед монтажом УЭЦН необходимо подготовить скважину для ее эксплуатации. Для этого ее

промывают, т.е. очищают забой от песчаной

пробки и возможных посторонних предметов. Затем в обсадную колонну от устья до

глубины, превышающей глубину спуска агрегата на 100-150 м, спускают и поднимают

специальный шаблон. Длина шаблона соответствует длине УЭЦН, но не менее 18 м;

диаметр шаблона 120 мм для УЭЦН5 и REDA ; 124мм для УЭЦН5А; 140 мм

для УЭЦН6. Основа шаблона – труба УБТ диаметром от 3 до 4, расстояние между

кольцами шаблона не более 1500 мм. При этом тщательно центрируют вышку или

мачту относительно устья скважины.

Перед монтажом установки

подводят линию электропередач напряжением 380 В от силового трансформатора до

скважины.

На базе предприятия

предварительно осматривают и проверяют все оборудование УЭЦН в соответствии с

инструкцией по эксплуатации. В насосе - свободное вращение вала от руки при

помощи шлицевого ключа: при крутящем моменте не более 6 Н-м вал должен

вращаться без заеданий.

В электродвигателе -

сопротивление изоляции обмотки статора при температуре 20+5 °С мегомметром на

500 или 1000 В: сопротивление должно превышать 100 МОм. Проверяют пробивное

напряжение трансформаторного масла, которым заполняется двигатель: оно должно

быть а20 кВ, а также герметичность двигателя и вращение вала. Вал должен

вращаться свободно без заеданий при приложении крутящего момента sO,l

Н-м.

В кабеле сопротивление

изоляции между жилами и каждой из жил и броней при температуре 20 °С должно превышать

100 МОм/км. Герметичность кабельной муфты проверяют опрессовкой

трансформаторным маслом при температуре 90-100 °С и давлении 1,0 МПа в течение

30 мин. Утечка масла не допускается.

По окончании подготовительных

работ все секции насоса, гидрозащиту, двигатель и муфту кабельного ввода

закрывают защитными крышками с уплотнительными кольцами.

Станцию управления испытывают

на холостом ходу с проверкой электрического соединения аппаратов и их

работоспособности.

Сопротивление изоляции

обмоток трансформатора и автотрансформатора, а также изоляции между обмотками

трансформатора должно быть не менее 10 МОм.

Для спускоподъемных работ

применяется механизированный кабельный барабан, который устанавливается не ближе

15-17 м от устья скважины в поле зрения машиниста. Ось барабана должна быть

перпендикулярна к линии, соединяющей центры барабана и устья скважины. Кабель,

идущий в скважину, должен спускаться с верхней части барабана.

Погружное оборудование

монтируют на устье скважины непосредственно перед его спуском. Сборка агрегата

проводится

при соблюдении максимальной

чистоты. При атмосферных осадках проводить монтаж агрегата запрещается. Порядок

монтажа определяется инструкцией завода-изготовителя.

Кабель крепят к трубам

стальными поясами на расстоянии 200-250 мм от верхнего и нижнего торцов муфты.

После спуска двух-трех труб устанавливают обратный клапан.

При свинчивании НКТ

необходимо следить, чтобы подвешенная к скважине колонна не проворачивалась. Кабель,

закрученный вокруг труб, увеличит общий диаметральный размер погружной части

установки и при спуске может получить механическое повреждение.

Скорость спуска (подъема)

агрегата не должна превышать 0,25 м/с. А в процессе его спуска необходимо периодически

(через каждые 300 м) замерять сопротивление изоляции и следить за его

изменением. При резком снижении сопротивления изоляции спуск агрегата

необходимо прекратить. Минимальное допустимое сопротивление изоляции всей

установки после спуска агрегата в скважину 100 МОм.

Монтаж заканчивают установкой

оборудования устья скважины, которое обеспечивает подключение трубопровода для

отбора газа из затрубного пространства; установкой на выходном трубопроводе

манометра, задвижки и крана для отбора проб жидкости; уплотнением кабеля в

проходном отверстии устьевой головки (при газовых проявлениях); замером динамического

уровня.

В процессе эксплуатации

погружные электронасосы требуют постоянного ухода за ними. Устройство станции

управления позволяет контролировать его работу на заданном режиме.

Наблюдение за работой

погружного агрегата состоит в следующем:

1. Замер подачи насоса не

реже 1 раза в неделю.

2. Замер напряжения и

силы тока электродвигателя при спуске установки, а также еженедельно.

3. Подбор ответвлений

трансформатора (автотрансформатора) для установки минимального тока, потребляемого

двигателем.

4. Подъем агрегата при

снижении сопротивления изоляции до 0,05 МОм и ниже.

5. Подъем агрегата при

отключении устройства контроля за изоляцией (УКИ) после предварительного

замера мегомметром сопротивления изоляции системы кабель - двигатель.

6. Повторный спуск при

отключении установки только после измерения сопротивления изоляции

системы кабель -двигатель.

7. Периодическая очистка

аппаратуры станции управления от пыли и грязи, подтягивание ослабевших и зачистка

подгоревших контактов, проверка затяжки болтов на вводе, выводе и перемычках

трансформатора или автотрансформатора (обесточенных) .

8. Устранение всех других

неисправностей аппаратуры согласно инструкции по эксплуатации.

В процессе эксплуатации при

включении установки в работу после двух пусков необходима проверка сопротивления

изоляции системы кабель - двигатель.

При невозможности

ликвидировать неполадки установки в процессе эксплуатации необходимо поднять погружной

агрегат в соответствии с инструкцией по ее демонтажу.

При подъеме труб кабель

освобождают от поясов, не допуская их падения в скважину, с одновременным наматыванием

его на барабан. При этом кабель должен наматываться равномерно и не касаться

земли. Запрещается сматывать кабель на землю. Не допускаются резкие перегибы

кабеля и удары по броне. Кабель из скважины должен поступать на верхнюю часть

барабана.

После подъема агрегата

снимают защитные кожухи плоского кабеля. Под головкой нижней секции насоса устанавливают

хомут, агрегат спускают до посадки хомута на фланец обсадной колонны. При этом

верхняя секция насоса отсоединяется от нижней.

Агрегат разбирают, и

одновременно проверяют герметичность двигателя и гидрозащиты, а также работоспособность

сальника насоса.

Конструкция погружного

агрегата позволяет проводить его ремонт по узлам, т.е. отдельно

электродвигатель, насос и гидрозащиту.

Ремонтные мастерские с учетом

технологии ремонта погружного агрегата и кабеля должны иметь следующие цеха:

по ремонту насоса с участками разборки, мойки, дефектовки деталей, сборки и

испытания; по ремонту гидрозащиты с участками разборки, мойки, сборки,

заправки маслом и испытания; по ремонту электродвигателей с участками разборки,

сборки, обмотки, сушки и испытания электродвигателей; по ремонту кабеля; литейный

с участками чугунного литья, термической обработки; изготовления пластмассовых

деталей (при ремонте насосов ЭЦНИ); механический и склад.

Технология ремонта должна

предусматривать полное восстановление первоначального значения параметров

погружного агрегата.

19 ВНУТРИСКВАЖИННЫЕ НАСОСЫ

19.1.ШТАНГОВЫЕ НАСОСЫ

Скважинная штанговая насосная установка (УСШН) (рис. 19.1.) состоит из станка-качалки 1, оборудования устья 2, колонны НКТ 3, подвешенных на планшайбе, колонны насосных штанг 4, штангового насоса вставного 6 или невставного 7 типа. Вставной насос 6 крепится в трубах НКТ с помощью замковой опоры 5. Скважинный насос спускается под уровень жидкости. Возвратно-поступательное движение плунжера насоса, подвешенного на штангах, обеспечивает подъем жидкости из скважины на поверхность. При наличии парафина в продукции скважины на штангах устанавливают скребки, очищающие внутренние стенки НКТ. Для борьбы с газом и песком на приеме насоса могут устанавливаться газовые или песочные якоря.

В России станки-качалки выпускаются по ГОСТ 5866-76, устьевые сальники - по ТУ 26-16-6-76, НКТ - по ГОСТ 633-80, штанги - по ГОСТ 13877-80, скважинный насос и замковые опоры - по ГОСТ 26-16-06-86.

Рис.19.1. Штанговая насосная установка

Приводы штанговых насосов.

ГОСТ 5866-76 предусматривает изготовление станков-качалок 13 типоразмеров.Каждый тип станка-качалки характеризуется максимальными допускаемыми нагрузками на устьевой шток, длиной хода устьевого штока и крутящим моментом на кривошипном валу редуктора, числом двойных ходов балансира в минуту.

За рубежом станки-качалки обычной конструкции производятся по спецификации НЕ стандарта АНИ. Диапазон показателей: грузоподъемность 2-20 т; длина хода 0,5-6,0 м; крутящий момент до 12000 кг-м. В России наиболее известны фирмы "Lufkin" (США), "Indystrial CA" (Румыния).

Оборудование устья скважины.

Оборудование устья скважины при дбыче углеводородов с помощью УСШН приведено на рисунке 19.1.

Рис. 19.2. Оборудование устья ОУ140-146/168-65Б:

1 - крестовик; 2 - конусная подвеска; 3 - резиновые уплотнения; 4 - разъемный фланец; 5 - патрубок; 6 - тройник; 7 задвижка; 8 - сальник устьевой СУС2; 9, 11 - обратный клапан; 10 - кран; 12 – пробка.

Штанговые скважинные насосы

В нашей стране штанговые насосы выпускаются по двум стандартам: ОСТ 26-16-06-86 (АО "Элкамнефтемаш", г. Пермь) и стандарт АНИ11АХ (АО "Ижнефтемаш", г. Ижевск, производство по лицензии австрийской фирмы "Шеллер Блекман" (SBS)). За рубежом для насосов применим стандарт АНИ11АХ.

Штанговые скважинные насосы по стандарту ОСТ 26-16-06-86.

Штанговые скважинные насосы предназначены для откачивания из нефтяных скважин жидкостей с температурой не более 130 °С, обводненностью не более 99 % по объему, вязкостью до 0,3 Па-с, минерализацией воды до 10 г/л, содержанием механических примесей до 3,5 г/л, свободного газа на приеме не более 25 %, сероводорода не более 50 мг/л и концентрацией ионов водорода рН 4,2-8,0.

Стандарт предусматривает выпуск двух схем штанговых насосов: вставных и невставных. Основное принципиальное их отличие в том, что цилиндр невставного насоса встроен в колонну НКТ и для замены насоса необходим подъем колонны НКТ. Вставной насос опускается в трубы НКТ на штангах и крепится в нужном месте колонны с помощью специального фиксирующего устройства, называемого замковой опорой. Применение вставных насосов значительно ускоряет ремонт скважины, так как для его смены требуется подъем лишь штанговой колонны. В то же время невставной насос значительно проще по конструкции и не требует применения замковой опоры. Невставные насосы получили широкое распространение для подъема больших объемов жидкостей из относительно небольших глубин, вставные же насосы более удобны в глубоких скважинах.

Скважинные насосы по ОСТ 26-16-06-86 выпускают следующих типов: НВ1 вставной с замком наверху, НВ2 вставной с замком внизу, НН невставной без ловителя, НН1 невставной с захватным штоком, НН2 невставной с ловителем (рис.19.1.).

Принципиальное отличие насосов НВ1 от НВ2 в том, что в первом случае крепление осуществляется в верхней части насоса, а во втором - в нижней. Нижнее крепление насоса более предпочтительно при эксплуатации глубоких скважин, однако их применение нежелательно при откачке жидкостей с большим содержанием механических примесей. Верхнее крепление более надежно при добыче нефтей с большим содержанием механических примесей, однако условие нагружения цилиндра насоса не позволяет их использовать на больших подвесках.

Невставные насосы НН1

отличаются от насосов НН2 механизмом опорожнения колонны НКТ перед подъемом.

Узел всасывающего клапана у невставных насосов выполняется съемным для того,

чтобы при подъеме НКТ с цилиндром насоса избежать излива жидкости, находящейся

в насосных трубах на устье скважины. Наибольшее распространение получили насосы

НН2 вследствие большей надежности и простоты конструкции механизма

опорожнения. Узел всасывающего клапана (конус) крепится к цилиндру посредством

седла конуса за счет силы трения, в верхней части конуса выполнена крестовина

(шток ловителя). В нижней части плунжера выполняется сам ловитель, как правило

байонетного типа, позволяющий осуществлять захват и освобождение узла

всасывающего клапана. Для извлечения узла всасывающего клапана и последующего

опорожнения колонны плунжер опускается в крайнее нижнее положение и затем

поворачивается по часовой стрелке с помощью штанговой колонны. При этом происходит

захват байонета с крестовиной, и при последующем подъеме плунжера узел

всасывающего клапана срывается с седла и извлекается на поверхность.

Рис. 19.3 Штанговые насосы обычного (а,в,в,г,д,ж) и специального е ) исполнения, по ОСТ 26-16-06-86

Рис. 19.4. Байонетный захват узла

всасывающего клапана невставного

насоса:1 -

байонет; 2 - шток

Рис. 19.4. Байонетный захват узла

всасывающего клапана невставного

насоса:1 -

байонет; 2 - шток

У насосов НН1 нагнетательный клапан выполнен в верхней части плунжера, во внутренней полости плунжера свободно размещен захватный шток, жестко закрепленный к узлу всасывающего клапана. При движении плунжера шток остается неподвижным. Во время подземного ремонта штанговой колонны с плунжером насоса головка штока упирается в упорную поверхность плунжера, и узел всасывающего клапана срывается с седла конуса.

Подобное выполнение узла всасывающего клапана позволяет производить его замену без подъема цилиндра насоса и обеспечивать слив жидкости в скважину из НКТ.

В настоящее время наибольшее распространение получила технология сборки насосов НН1 и НН2, при которой осуществляется раздельный спуск цилиндра и плунжера. При этом цилиндр опускают на трубах НКТ, а плунжер - на штангах. Это крайне отрицательно сказывается на качестве сборки насоса и последующем межремонтном периоде его работы, так как плунжер при прохождении внутри колонны НКТ до места установки насоса получает повреждения в виде царапин и рисок на полированной поверхности. Кроме того, механические частицы в виде песка, отложений, окалины срываются со стенок НКТ, попадают на внутреннюю поверхность зеркала цилиндра и забивают клапанные узлы, существенно снижая ресурс работы насоса. Поэтому ОСТ 26-16-06-86 предусматривает выпуск насосов ННБА, которые собирают на поверхности и спускают в скважину на трубах НКТ. Низ штанговой колонны оборудуется специальным сцепляющим устройством, и после спуска колонны штанг происходит сцепление его со штоком плунжера. Такие насосы, как правило, имеют сливное устройство, позволяющее опорожнять колонну НКТ перед ее подъемом. Это устройство размещено выше цилиндра. Узел всасывающего клапана выполняют несъемным.

Обозначение насосов по ОСТ 26-16-06-86:

XXX X - XX - XX - XX - X

1 2 3 4 5 6

1. Тип насоса: НВ1, НВ2, НН, НН1, НН2.

2. Исполнение насоса по конструкции цилиндра и конструктивным особенностям самого насоса:

Б - безвтулочный, толстостенный цельный цилиндр;

С - втулочный, составной цилиндр;

И - износостойкое исполнение. Буква И ставится в конце обозначения насоса и означает, что насос предназначен для работы в средах с содержанием механических примесей от 1,3 до 3,5 г/л; если этой буквы нет, то насос предназначен для работы в средах с содержанием механических примесей до 1,3 г/л;

Т - насос с полым штоком. Данные насосы предназначены для работы с полыми штангами, причем подъем откачиваемой жидкости осуществляется по внутреннему каналу полых штанг;

А — насос с автосцепом колонны штанг с плунжером. Применяется только для насосов НН;

Д1, Д2 - специальные двухплунжерные насосы для откачки высоковязких, газированных жидкостей или для утяжеления низа штанговой колонны при ходе плунжера вниз.

3. Условный диаметр насоса в миллиметрах. Стандарт предусматривает выпуск насосов условным диаметром 29, 32, 38, 44, 57, 70, 95 и 102 мм. Условный диаметр насоса определяется диаметром плунжера и может не совпадать с фактическим его значением. Например, насосы условным диаметром 32 мм будут иметь разброс фактических диаметров плунжеров от 31,9 до 32,425 с шагом 0,025 мм.

4. Максимальный ход плунжера в миллиметрах, уменьшенный в 100 раз.

5. Напор в метрах водяного столба, уменьшенный в 100 раз.

6. Группа посадки О, 1, 2, 3 по степени увеличения зазора между плунжером и цилиндром.

Пример. Насос НН2Б-44-30-12-1 - насос невставной с ловителем, цилиндр цельный безвтулочный, условный диаметр 44 мм, максимальный ход плунжера 3000 мм, напор 1200 м, 1 группа посадки, нормальное исполнение.

Насос НВ1БТ-32-30-15-ОИ - насос вставной с замком наверху, цилиндр цельный безвтулочный, полый шток для подъема жидкости по полым штангам, условный диаметр 32 мм, максимальный ход плунжера 3000 мм, напор 1500 м, 0 группа посадки, износостойкое исполнение.

Насос НВ1БД1-38/57-25-12-2 - насос вставной с замком наверху, цилиндр цельный безвтулочный, насос двухплунжерный специальный, один плунжер - верхний с условным диаметром 57 мм, другой - нижний 38 мм, максимальный ход плунжера 2500 мм, напор 1200 м, 2 группа посадки, нормальное исполнение.

Насос ННБА-95-45-08-2 - насос невставной, цилиндр цельный безвтулочный, с автосцепом и сливным устройством, условный диаметр 95 мм, максимальный ход плунжера 4500 мм, напор 800 м, 2 группа посадки, нормальное исполнение по стойкости к среде. нее, что позволяет развинтить колонну при необходимости. На верхнем конце направляющей клетки выполнена резьба для захвата насоса при ловильных операциях в случае аварии. Конус замка обычно изготовляют из коррозионно-стойкой стали марки 30X13 и подвергают термической обработке до HRC 40-45.

Штанговые скважинные насосы

зарубежного производства

В отличие от ОСТ 26-16-06-86 стандарт АНИ 11 АХ «Спецификация на глубинные штанговые насосы и соединительные детали» (издание 1983 г.) не предусматривает выпуск втулочных насосов. Втулочные насосы не приводятся в стандартах АНИ, начиная с 7-го издания 1978 г. Однако многие фирмы вследствие популярности втулочных насосов оставили их в своих производственных программах. Стандарт предусматривает выпуск штанговых насосов классического типа и типов «неподвижный цилиндр - подвижный плунжер» и «неподвижный плунжер - по подвижный цилиндр», у которых плунжер крепится в трубах НКТ, а цилиндр, жестко связанный со штангами, осуществляет возвратно-поступательное движение.

Основные типы штанговых насосов зарубежного производства

Таблица 19.1.

|

Тип насоса |

Металлический плунжер |

Плунжер с мягким уплотненнием |

||

|

с толстостенным цилиндром |

с тонкостенным цилиндром |

с толстостенным цилиндром |

с тонкостенным цилиндром |

|

|

Вставной: |

|

|

|

|

|

неподвижный цилиндр, верхнее крепление |

RНА |

RWА |

нет |

RSА |

|

неподвижный цилиндр, нижнее крепление |

RНВ |

RWВ |

нет |

RSВ |

|

подвижный рабочий цилиндр, нижнее крепление |

RНТ |

RWТ |

нет |

RSТ |

|

Невставной

|

ТН |

нет |

ТР |

нет |

Смысл обозначения следующий:

Первая буква R или Т означает тип насоса: вставной, т.е опускаемый на штангах (Rod - штанга), или невставной, т.е. опускаемый на трубах (Tube - труба). Вторая буква Н, W или S означает тип цилиндра; толстостенный Н (Hard - тяжелый), тонкостенный W (Weak - слабый); буква S означает тип плунжера с мягким уплотнением (Soft - мягкий).

Обозначение штангового насоса по стандарту АНИ11АХ (рис.19.5.) включает в себя:

оптимальный условный диаметр НКТ для данного насоса;

условный диаметр насоса;

тип насоса (вставной или невставной);

тип цилиндра насоса и плунжера (толсто- или тонкостенный цилиндр, металлический плунжер или плунжер с мягким уплотнением);

расположение замковой опоры (верхнее или нижнее), если насос вставной;

тип замковой опоры насоса (манжетная или механическая);

длину цилиндра в футах или число втулок, если насос втулочный;

номинальную длину плунжера в футах;

общую длину удлинителей в полных футах, если есть удлинители цилиндров.

Рис. 19.5.Обозначение типов насосов зарубежного производства.

Пример. Насос 20-125-RHBC10-4-2.

20 (23/8) - номинальный диаметр НКТ; 125 (I1//) - диаметр насоса (номинальный размер); RHBC - насос штанговый вставного типа, с толстостенным цилиндром, металлическим плунжером, с нижним креплением, с замковой опорой манжетного типа, для работы в трубах 23/8" (60,3 мм), условный диаметр насоса I1// (31,8 мм); 10 - длина цилиндра 10 футов (3,048 м); 4 - длина плунжера 4 фута (1,22 м); 2 - общая длина удлинителей 2 фута (0,61 м).

Пример. Насос 120-125RHAM-12-4-3.

20(23/8) - номинальный диаметр НКТ; 125 О//) ~~ диаметр насоса (номинальный размер); RHBC - насос штанговый вставного типа, с толстостенным цилиндром, металлическим плунжером, с верхним креплением, с замковой опорой механического типа, для работы в трубах 23/8" (60,3 мм), условный диаметр насоса I1// (31,8 мм); 12 - длина цилиндра 12 футов (3,658 м); 4 - длина плунжера 4 фута (1,22 м); 3 - общая длина удлинителей 3 фута (0,914 м).

В технической документации к насосам должны быть следующие сведения:

материал цилиндра;

материал плунжера;

зазор в паре плунжер - цилиндр;

материал клапана;

длина каждого удлинителя.

Сведения о материалах деталей глубинных штанговых насосов, предназначенных для работы в нестандартных условиях окружающей среды, указаны в соответствии со стандартом NACE (Национальная ассоциация инженеров-коррозионистов) MR-01-76.

Насосные штанги

Насосные штанги, свинченные в штанговую колонну, передают возвратно-поступательное движение от точки подвеса штанг поверхностного привода к плунжеру насоса.Штанга представляет собой стальной стержень круглого сечения диаметром 12, 16, 18, 22, 25 мм, с высаженными концами. На концах штанги имеется участок квадратного сечения для захвата под ключ при свинчивании-развинчивании, и выполнена резьба метрическая специальная, причем резьба накатывается. Штанги соединяются между собой муфтами.ГОСТ 13877-80 предусматривает изготовление штанг номинальной длиной 8000 мм. Для подбора необходимой длины подвески колонны изготовляются укороченные штанги длиной 1000, 1200, 1500, 2000 и 3000 мм.

Для соединения штанг одинаковых размеров выпускают соединительные муфты, а штанг разных размеров - переводные муфты. Муфты каждого типа изготовляют в двух исполнениях: с лысками под ключ и без них. Муфты из стали марок 40 и 45 подвергают поверхностной закалке током высокой частоты (ТВЧ). Для тяжелых условий эксплуатации муфты изготовляют из легированной стали марки 20Н2М. Штанги поставляют с навинченными на один конец муфтами. Открытая резьба штанги и муфты защищается колпачками или пробками. Для изготовления насосных штанг используют стали нижеуказанных марок.

Характеристика материалов отечественных насосных штанг

Таблица 19.2.

|

Показатель

|

Сталь марки |

||||

|

40 |

20Н2М |

ЗОХМА |

15НЗМА |

15Х2НМФ |

|

|

Предел прочности при растяжении, МПа Предел текучести, МПа Относительное сужение, % Твердость по Бринелю |

570

320 45 217 |

630

520 65 260 |

610

400 62 229 |

650

500 60 229 |

700

630 63 255 |

В начале 70-х годов разработаны стеклопластиковые насосные штанги (СПНШ) для использования в скважинах с коррозионно-активной средой. Конструкция их аналогична стальным. Основная особенность - при одинаковой прочности они в 3-4 раза легче стальных, но в 2-3 раза эластичнее. Обычно их используют (в сочетании со стальными) в глубоких скважинах (более 2000 м).

Производители - зарубежные фирмы, связанные с производством фибергласа, и отечественные заводы, выпускающие стекловолокна.

Полые штанги предназначены для передачи движения от головки балансира станка-качалки плунжеру скважинного насоса при непрерывной или периодической подаче в полость насосных труб ингибиторов коррозии, ингибиторов против отложения парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости гидрозащиты насоса. Продукция скважины при этом может отбираться как по центральному каналу полых штанг, так и по кольцевому пространству между полыми штангами и НКТ.

При применении полых штанг изменяется конструкция оборудования устья скважин, в состав которого входят устьевой сальник для полых штанг, устьевой полый шток, трубопровод шарнирный, рукав высокого давления и др. Штанговая колонна работает в тяжелых условиях, на нее действуют агрессивная скважинная среда и переменные нагрузки, приводящие к накоплению усталостных явлений в штанговой колонне. Кроме этого, колонна штанг изнашивается вследствие трения об НКТ при эксплуатации в наклонно направленных скважинах.

Техническая характеристика полых штанг

Диаметр наружный, мм......................................... 42

Толщина стенки, мм............................................. 3,5

Диаметр наружной муфты, мм................................ 57

Длина штанги, мм:

полномерной.............................................. 6000

укороченной............................................... 1000, 1500, 2000

Масса полномерной штанги, кг.......................... 25

Допускаемое поверхностное напряжение, МПа...... 80

ШТАНГИ И МУФТЫ ЗАРУБЕЖНОГО ПРОИЗВОДСТВА

За рубежом штанги и муфты к ним выпускаются по стандарту АНИ11В. Согласно данному стандарту насосные штанги различают лишь по показателям прочности на растяжение. Выбор материала, методов упрочнения, технологических приемов изготовления, повышающих надежность штанги, стандартом не оговорены и оставлены на усмотрение изготовителя. Последнее особенно сильно влияет на долговечность работы штанговой колонны, поэтому при приобретении штанг этому необходимо уделять особое внимание. По показателям прочности стандарт АНИ разделяет штанги на классы.

Класс АНИК. Предел прочности на растяжение - минимум 85 000 фунтов на квадратный дюйм (590 МПа), максимум 115 000 фунтов на квадратный дюйм (790 МПа).

Класс АНИС. Предел прочности на растяжение - минимум 90 000 фунтов на квадратный дюйм (630 МПа), максимум 115 000 фунтов на квадратный дюйм (790 МПа).

Класс АНИД. Предел прочности на растяжение - минимум 115 000 фунтов на квадратный дюйм (790 МПа), максимум 140 000 фунтов на квадратный дюйм (969 МПа).

Обычно применяются углеродисто-марганцевые стали для класса С, никелемолибденовые улучшенные стали для класса К и хромомолибденовые улучшенные стали для класса Д.

Квадрат штанги маркируется твердым штампом, где указывается фирменный знак изготовителя, обозначение стандарта, класс АНИ, код идентификации расплава, месяц и год изготовления.

Рис. 19.6. Насосные штанги, по стандарту АНИ [14]

На рис. 19.6. представлен общий вид штанги, а в табл. 19.3.даны размеры штанги по стандарту АНИ11В.

Стандартом предусмотрен выпуск штанг для подгонки колонны (pony rods) длинами 2, 4, 6, 8, 10 и 12 футов (61, 122, 183, 244, 305, 366 см).

Резьбы готовых для отгрузки штанг смазываются специальной смазкой и защищаются пластмассовыми колпачками и заглушками.

По стандарту АНИ предусмотрен выпуск муфт, которые могут выполняться с лыской под ключ или без нее.

Штанги зарубежного производства

Таблица 19.3.

|

Номинальный размер |

Размер под ключ Ws, мм |

Длина лыски под ключ Wi, мм |

Диа- метр бурта Df, мм |

Номиналь- ный диаметр резьбы Bs, мм |

Длина нип- пеля Ls, мм |

|||

|

Диаметр |

Длина штанги |

|||||||

|

штанги d |

L** |

|||||||

|

дюймы |

мм |

футы |

мм |

|||||

|

Vs |

15,9 |

25 |

7620 |

22,2 |

31,75 |

31,75 |

23,8 |

31,75 |

|

|

|

или |

или |

|

|

|

|

|

|

|

|

30 |

9140 |

|

|

|

|

|

|

V4 |

19,0 |

25 |

7620 |

25,4 |

31,75 |

38,1 |

26,99 |

36,5 |

|

|

|

или |

или |

|

|

|

|

|

|

|

|

30 |

9140 |

|

|

|

|

|

|

Vs |

22,2 |

25 |

7620 |

25,4 |

31,75 |

41,28 |

30,16 |

41,28 |

|

|

|

или |

или |

|

|

|

|

|

|

|

|

30 |

9140 |

|

|

|

|

|

|

1 |

25,4 |

25 |

7620 |

33,3 |

38,1 |

50,8 |

34,52 |

47,63 |

|

|

|

или |

или |

|

|

|

|

|

|

|

|

30 |

9140 |

|

|

|

|

|

|

l'/s |

28,6 |

25 |

7620 |

38,1 |

41,28 |

57,2 |

39,69 |

53,98 |

|

|

|

или |

или |

|

|

|

|

|

|

|

|

30 |

9140 |

|

|

|

|

|

|

* Допуск ± 2 дюйма (50,8 мм). |

||||||||

|

** Допуск ± 0,8 мм. |

||||||||

Стандартом предусмотрен выпуск штанг для подгонки колонны (pony rods) длинами 2, 4, 6, 8, 10 и 12 футов (61, 122, 183, 244, 305, 366 см).

Резьбы готовых для отгрузки штанг смазываются специальной смазкой и защищаются пластмассовыми колпачками и заглушками.

По стандарту АНИ предусмотрен выпуск муфт, которые могут выполняться с лыской под ключ или без нее (рис. 19.7., табл.19.4.).

Видно, что для штанг 5/8,

3/4, 7/8 и 1,0 дюйма длина муфты

одинакова - 101,6 мм (4 дюйма). Ниппельная же часть штанги при этом

увеличивается. Поэтому при смазывании резьбовых соединений внутренняя полость

муфты может переполниться смазкой, что препятствует свинчиванию соединения.

Поэтому обильная смазка резьбовых соединений не рекомендуется.

Видно, что для штанг 5/8,

3/4, 7/8 и 1,0 дюйма длина муфты

одинакова - 101,6 мм (4 дюйма). Ниппельная же часть штанги при этом

увеличивается. Поэтому при смазывании резьбовых соединений внутренняя полость

муфты может переполниться смазкой, что препятствует свинчиванию соединения.

Поэтому обильная смазка резьбовых соединений не рекомендуется.

На долговечность штанговой колонны большое влияние оказывает момент свинчивания резьбового соединения. Прочность резьбового соединения должна быть не меньше прочности тела штанги. Правильно свинченное резьбовое соединение должно создавать на упорных торцах муфты и ниппеля такие сжимающие напряжения, чтобы при работе соединения в скважине максимально возможное растягивающее усилие в штангах не могло разжать и раскрыть стык. При сборке соединения необходимо очищать и смазывать резьбу, так как из 100 % крутящего момента лишь 10 % расходуется на создание сжимающих напряжений, остальные - на трение.

Рис. 19.7. Муфта, по стандарту АНИ.

Размеры муфты, по стандарту АНИ

Таблица 19.4.

|

Диаметр штанги |

Наружный диаметр W, мм |

Длина Nf, мм |

Размер под ключ Ws, мм |

Длина лыски под ключ Wf, мм |

Масса муфты, кг |

|

|

дюйм |

мм |

|

|

|

|

|

|

5/8 3/4 7/8 1 1'/8

|

15,9 19,0 22,2 25,4 28,6 |

38,1 41,3 46,0 55,6 60,3 |

101,6 101,6 101,6 101,6 114,3 |

34,9 38,1 41,3 47,6 53,99 |

31,8 31,8 31,8 38,1 41,3 |

0,60 0,70 0,85 1,10 2,00 |

ЭКСПЛУАТАЦИЯ НЕФТЯНЫХ СКВАЖИН

БЕСШТАНГОВЫМИ НАСОСАМИ

6.1. Назначение и устройство электропогружных насосов

Для отбора из скважин больших количеств жидкости используют лопастный насос с рабочими колесами центробежного типа, обеспечивающий большой напор при заданных подачах жидкости и габаритах насоса. Наряду с этим, в нефтяных скважинах некоторых районов с вязкой нефтью необходима большая мощность привода относительно подачи. В общем случае эти установки носят название электропогружные электронасосы. В первом случае - это установки центробежных электронасосов (УЭЦН), во втором - установки погружных винтовых электронасосов (УЭВНТ).

Скважинные центробежные и винтовые насосы приводятся в действие погружными электродвигателями. Электроэнергия подводится к двигателю по специальному кабелю. Установки ЭЦН и ЭВН довольно просты в обслуживании, так как на поверхности имеются станция управления и трансформатор, не требующие постоянного ухода.

При больших подачах УЭЦН имеют достаточный КПД (до 0,35), позволяющий конкурировать этим установкам со штанговыми установками и газлифтом. При этом способе эксплуатации борьба с отложениями парафина проводится достаточно эффективно с помощью автоматизированных проволочных скребков, а также путем нанесения покрытия внутри поверхности НКТ. Межремонтный период работы УЭЦН в скважинах достаточно высок и составляет до 600 сут.

Скважинный насос имеет 80-400 ступеней. Жидкость поступает через сетку в нижней части насоса. Погружной электродвигатель маслозаполненный, герметизированный. Во избежание попадания в него пластовой жидкости устанавливается узел гидрозащиты. Электроэнергия с поверхности подается по круглому кабелю, а около насоса - по плоскому. При частоте тока 50 Гц частота вращения вала двигателя синхронная и составляет 3000 мин'1 и 2800-2950 мин'1 (с учетом скольжения).

Трансформатор (автотрансформатор) используют для повышения напряжения тока от 380 (промысловая сеть) до 400-2000 В.

Станция управления имеет приборы, показывающие силу тока и напряжение, что позволяет отключать установку вручную или автоматически.

Колонна НКТ оборудуется обратным и сливным клапанами. Обратный клапан удерживает жидкость в НКТ при остановках насоса, что облегчает запуск установки, а сливной освобождает НКТ от жидкости перед подъемом агрегата при установленном обратном клапане.