Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Разное)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное\

\Справочник специалиста

21

РАЗДЕЛ.

РЕМОНТНО ИСПРАВИТЕЛЬНЫЕ РАБОТЫ.

ИЗОЛЯЦИОННЫЕ РАБОТЫ.

21.1. ИНСТРУМЕНТЫ, ОБОРУДОВАНИЕ ДЛЯ ИСПРАВЛЕНИЯ

ДЕФЕКТОВ В ОБСАДНОЙ КОЛОННЕ

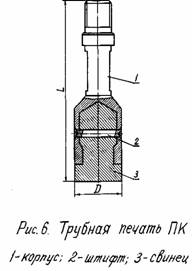

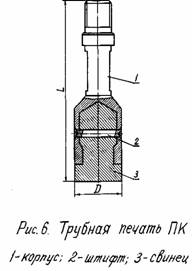

Трубные печати ПК

Предназначены для определения

положения инструмента или оборудования в колонне н.к. труб.

Представляют собой корпус

1, залитый свинцом 3. Для предотвращения отделения и проворота свинца

предусмотрены внутренняя расточка в корпусе и штифт 2.

Спускают печати на штангах

или тросе с механическим яссом. Удар печатью об оставленный предмет производится

только один раз. После каждой операции торцевая поверхность печати должна

восстанавливаться.

Типоразмер

Диаметр и толщина стенки н.к. труб, мм

Длина, мм

Масса, кг

ПК- 60/50

ПК-73/59

ПК-73/62

ПК-89/73

ПК-89/76

60x5

73x7

73x5,5

89x8

89x6,5

155

160

161

166

168

1,3

1,7

1,9

2,4

2,7

Присоединительная

резьба-Ш16, диаметр бурта для захвата ловильным инструментом -35 мм (30мм

для ПК-60/50).

Присоединительная

резьба-Ш16, диаметр бурта для захвата ловильным инструментом -35 мм (30мм

для ПК-60/50).

Преимущества -простая конструкция.

Недостаток - необходимость расплавления свинца при

восстановлении.

Рис.1 Трубная печать ПК

1 – корпус; 2 – штифт; 3 - свинец

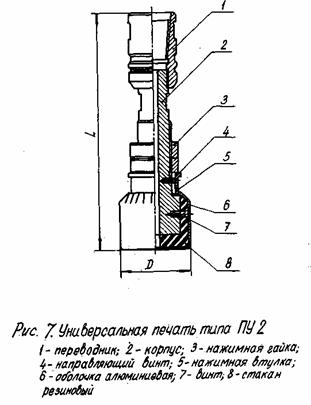

Универсальные печати ПУ

2

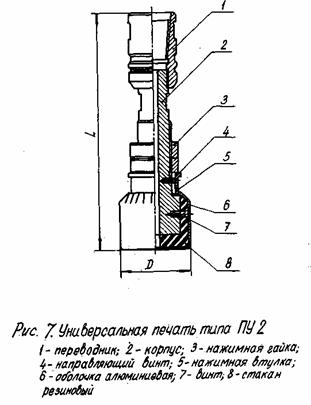

Предназначены для определения

по оттиску, полученному на алюминиевой оболочке печати, положения верхнего

конца объектов, оставшихся в скважине вследствие аварий.

Включают

корпус с деталями для получения оттиска предметов и зажимное устройство на

нижнюю часть корпуса 2 надет резиновый стакан 8 и прикреплён четырьмя винтами

7. На резиновый стакан надета алюминиевая облочка 6,"перья" которой

загнуты на кольцевой заплечник корпуса. На средней части корпуса установлен

направляющий винт 4,нажимная втулка 5 и нажимные гайки 3, которые образуют

зажимное устройство для закрепления алюминиевой оболочки. На верхнюю часть

корпуса навинчивается переводник 1 с замковой резьбой бурильных труб.

Печать в собранном виде

медленно опускают в скважину на трубах. При необходимости производят промывку и

печать устанавливают на верхний конец объекта. Нагрузка для получения отпечатка

не должна превышать 2 тонн.

Техническая

характеристика универсальных печатей

Типоразмер печати

Условный. диаметр колонны обсадных, и насосно-компрес-сорных

труб, мм

Наибольшая рабочая нагрузка для

получения отпечатка,

тс

Основные размеры, мм

Масса,

кг

диаметр

D

длина

L

ПУ2-102

102*

75; 84

295

4,5

ПУ2-146

140-146

20(2)

106; 112; 118

360

10

ПУ2-168

168

125; 131; 137; 141

430

18

Рис. 2.Универсальная печать типа ПУ 2

1-переводник; 2-корпус; 3- нажимная гайка; 4-направляющий винт;

5-нажимная втулка; 6- оболочка алюминиевая; 7-винт; 8- стакан резиновый

Печать битумная

Предназначена для определения

формы и положения верхних торцов оставленных в скважине предметов. Может быть

также использована для залавливания мелких предметов - поясков, сухарей,

металлических обломков и др.

Представляет собой открытый

снизу стальной колокол (печать) заполненный битумом, температура расплавления

которого выше температуры в скважине. Наружный диаметр печати 120 мм - для

обсадной колонны 146мм и 140 мм-для обсадной колонны 168 мм.

В скважину печать спускается

на проволоке, канате или кабеле с грузоштангой.

Преимущества: простота конструкции, обеспечение

глубоких следов предметов при небольшой массе грузоштанги.

Недостатки: трудность подбора в промысловых условиях

битума с высокой температурой расплавления, возможность оставления битумной

массы в скважине. Для устранения этой опасности необходимо внутренний) полость

печати выполнить шероховатой (с крупной резьбой) и в верхней части её вместо

пластины закрепить металлическую арматуру (кольцо, крестовик).

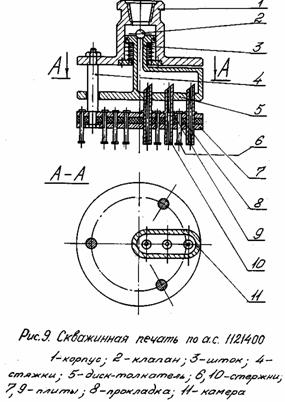

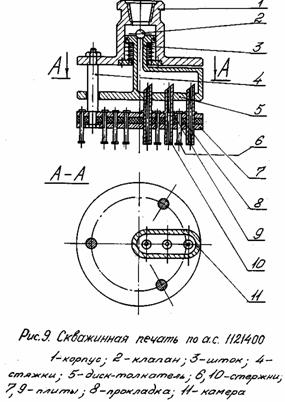

Скважинная печать

Предназначена для снятия

отпечатка предметов, находящихся на забое скважины.

Содержит корпус 1 со стяжками

4. В корпусе уплотнен подпружиненный шток 3 с диском-толкателем 5, внутренние

полости которых сообщаются с центральным каналом корпуса через шаровой клапан

2. На стяжках 4 закреплены плиты 7 и 9 с эластичной прокладкой 8, а в их

отверстиях установлены подвижные стержни 6 и 10, причем стержни 10 со сквозным

каналом введены в полость диска-толкателя 5 с возможностью осевого перемещения.

Печать спускают в скважину на

колонне труб со снятым шаром 2 и продвинутыми вверх стержнями 6 и 10. При

подходе печати к обследуемому предмету на забое скважину подвергают интенсивной

промывке с вращением труб. Струи промывочной жидкости, выходящие через стержни

10, промывают всю площадь забоя от осадков. Затем в трубы бросают шар 2 и

давлением жидкости в трубах перемещают шток 3 с диском-толкателем 5 вниз, выдвигая

стержни 6 и 10. Давление жидкости в трубах снимают, позволяя пружине

возвратить вверх шток 3 с диском-толкателем 5. После этого печать опускают на

обследуемый предмет. Стержни 6 и 10 перемешаются, воспроизведя форму

соприкасаемой поверхности. При подъеме печати из скважины они сохраняют свое

положение за счет зажатия эластичной прокладкой 8.

Преимущества: обеспечение

очистки от осадков и снятия отпечатка всей поверхности забоя в скважинах

большого диаметра, защита стержней от деформации и поломок при спуске печати в

скважину и промывке забоя.

Недостатки: сложность

конструкции, возможность самопроизвольного выдвижения и деформации стержней при

промывке забоя с вращением труб, необходимость сливного устройства или инструмента

для снятия шара перед подъемом труб с печатью.

Рис. 3 Скважинная печать

1-корпус, 2-клапан,

3-шток, 4-стяжки, 5-диск-толкатель, 6;10-стержни, 7;9-плиты, 8-прокладка,

11-камера

ФРЕЗЕРЫ

Предназначены для разрушения всевозможных

посторонних предметов в скважинах, а также иных препятствий, затрудняющих или

вовсе не позволяющих нормальное продолжение технологического цикла в скважинах.

Армирование фрезеров производится с

использованием материалов «Itcoloy» и

технологии компании «Bowen».

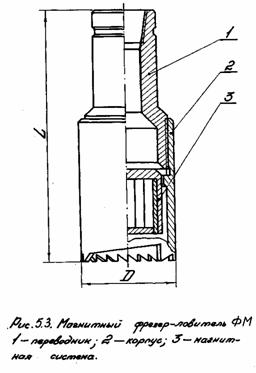

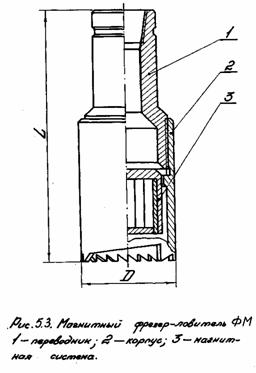

Магнитные

фрезеры-ловители ФМ и ФМЗ

Фрезеры-ловители (рис. 4.)

состоят из переводника 1, корпуса 2 и магнитной системы 3. Нижняя часть

корпуса изготовлена в ввиде фрезерной коронки. Магнитная система представляет

собой набор постоянных магнитов марки ЮН14ДК25БА, которые размещены в металлическом

стакане, служащем магнитопроводом.

Режим работы инструмента (осевая нагрузка,

частота вращения, подача насоса) задается по паспорту для каждого типоразмера.

Типоразмер

Условная грузоподъемность,

кГс

Замковая резьба

Диаметр,

мм

Длина,

мм

Масса,

кг

ФМ-88

70

3-66

88

380

17

ФМ-103

80

3-76

103

400

23

ФМ-118

100

3-76

118

400

24

ФМ-135

I2O

3-88

135

400

38

ФМ-150

240

3-88

150

420

45

ФМЗ-88

70

3-66

88

480

19

ФМЗ- 103

80

3-76

103

520

25

ФМЗ-118

100

3-76

118

580

26

ФМЗ- 135

120

3-88

135

580

45

ФШ-150

240

3-121

150

600

50

Преимуществом фрезеров-ловителей ФМ и ФМЗ является то,

что они обеспечивают предварительное офрезерование ловимых предметов. Кроме

того, ловитель ФМ имеет относительно простую и надежную конструкцию.

Недостатками их является невысокая грузоподъемность магнитной

системы

Рис.4. Магнитный

фрезер-ловитель ФМ

1-переводник; 2-корпус;

3-магнитная система

Фрезеры

забойные типа ФЗ

Забойные фрезеры выпускаются

трех видов: 1 – легкого вида, 2 – среднего вида, 3 – тяжелого вида.

Фрезеры легкого вида предназначены для разрушения любого

осадка, цемента, кусков металла отдельных труб и колонн тонкостенных

насосно-компрессорных и обсадных труб или иных приборов и устройств трубчатой

конструкции, изготовленных из обычных сталей группы прочности Д, К, Е. Торцевая

поверхность фрезера армируется твердым сплавом на 40%.

Пример обозначения фрезера

легкого вида диаметром 185 мм с правой соединительной резьбой: 1 ФЗ – 185,

то же с левой присоединительной резьбой: 1 ФЗ – 185Л.

Фрезеры среднего вида

предназначены для выполнения тех же работ, что и обычный фрезер, но при более

сложных условиях, например, фрезерование бурильных труб с замками, отдельных,

не очень массивных устройств и деталей.

Торцевая поверхность фрезера армируется твердым сплавом на 60%.

Пример обозначения фрезера

среднего вида диаметром 140 мм с правой соединительной резьбой: 2 ФЗ – 140,

то же с левой присоединительной резьбой: 2 ФЗ – 140Л.

Фрезеры тяжелого вида предназначены для разрушения элементов

бурильных колонн, долот, переводников, калибраторов, аварийных инструментов.

Торцевая поверхность фрезера армируется твердым сплавом на 80%.

Пример обозначения фрезера

тяжелого вида диаметром 118 мм с правой соединительной резьбой: 3 ФЗ – 118,

то же с левой присоединительной резьбой: 3 ФЗ – 118Л.

Обозначение фрезера

Условный диаметр

колонны обсадных труб ГОСТ 632-80

Наружный диаметр, мм

Присоединительная

резьба по ГОСТ 28487-90

1

2

3

4

З ФЗ

114

85

З - 66

90

114, 127

95

127

100

105

З- 76

140

110

113

3 ФЗ

146

118

З- 76

146, 168

122

1

2

3

4

3 ФЗ

168

124

З - 88

127

130

135

168

140

З - 88

168, 178

144

178

150

155

178, 194

160

194

165

170

219

180

З - 117

185

219, 245

190

195

245

200

245, 273

210

220

273

240

З - 152

273, 299

243

299

250

324

270

275

324, 340

290

340

308

351

320

406

375

З - 177

426

390

2 ФЗ

114

90

З - 66

127

95

127

105

140

113

З - 76

140

115

118

146

122

146, 168

128

168

135

З - 88

140

1 ФЗ

140

110

З - 66

113

140, 146

115

З - 76

118

146

120

146, 168

122

168

125

З - 88

128

135

245

200

З - 117

Фрезеры

кольцевые типа ФК

Кольцевые фрезеры выпускаются

трех типов: 1 – легкого вида, 2 – среднего вида, 3 – тяжелого вида.

Фрезеры легкого типа имеет зубчатую форму режущего торца,

предназначен для работы по шламу, породе или цементу с включениями отдельных

мелких металлических предметов.

Пример обозначения фрезера

кольцевого легкого типа с наружным диаметром 120 мм, с внутренним диаметром 89

мм, материалом корпуса Сталь 40 ГОСТ 1050-88 и правой присоединительной резьбой

102 ГОСТ 633-80: 1ФК – 120/89 – Резьба 102 ГОСТ 633-80

Фрезеры среднего типа

имеет волнистую форму режущей поверхности, предназначен для выполнения тех же

работ что и обычный фрезер но с включениями более крупных металлических

предметов типа плашек, всевозможных ключей, молотков, болтов и т.п.

Фрезеры тяжелого типа имеют массивную режущую поверхность,

предназначен для работы по очень крупным металлическим предметам, например, при

обрезании лопастей калибраторов и центраторов, лап долот и расширителей и т.д.

Пример обозначения фрезера

кольцевого тяжелого типа с наружным диаметром 120 мм, с внутренним диаметром 89

мм, материалом корпуса Сталь 40 ХН ГОСТ 14543-71 и правой присоединительной резьбой

102 ГОСТ 633-80:

3ФК – 120/89 – Резьба 102 ГОСТ 633-80,

материал корпуса Сталь 40ХН

Диаметры ФК,

мм

Наружный

диаметр обурочных труб, мм

Присоединительная

резьба

Номинальный

диаметр открытого ствола, мм

Условный диаметр

и толщина стенки оьсадных труб, мм

наружный

внутренний

В которые

рекомендуется спускать ФК с обеспечением минимального зазора

3…6 мм

1

2

3

4

5

6

90

61

89

73 ГОСТ 633-80

93,0

114, все

90

64

86

73 ГОСТ 633-80

93,0

114, все

109

78

102

89 ГОСТ 633-80

112,0

127; 7,5 и

менее

115

78

102

89 ГОСТ 633-80

120,6

140, все

118

89

102

102 ГОСТ

633-80

132,0

140; 7,7 и

менее

120

89

114

102 ГОСТ

633-80

132,0

140; 7,7 и

менее

125

100

120

114 ГОСТ

633-80

132,0

146; 9,5 и

менее

130

1102

127

114 ГОСТ

633-80

139,7

146; 7и менее

1

2

3

4

5

6

140

105

127

127 ГОСТ

633-80

142,9; 149,0

168, все

144

118

140

127 ГОСТ

633-80

149,2

168; 10,6 и

менее

157

124

146

140 ГОСТ

633-80

165,1

178; 9,2 и

менее

165

137

152

146 ГОСТ

633-80

171,4

194; 12,7 и

менее

217

174

194

194 ГОСТ

633-80

222,3

245; 12 и

менее

Фрезеры

колонные конусные типа ФКК

Предназначены для восстановления

проходимости деформированных обсадных колонн. Фрезеры изготавливаются с

различными углами при вершине:

1 ФКК - 150

2 ФКК - 300

3 ФКК - 600

Размерный ряд

фрезеров колонных конусных ФКК

Наружный диаметр

фрезера, мм

Присоединительная

резьба ГОСТ 28487-90

Условный

диаметр и толщина труб, для работы в которых предназначен фрезер, мм

85

З - 66

102х6,5

91

114, все НТ и

обсадные

94

114х8,6 и

менее

96

114х7,4 и

менее

102

127, все

105

127х9,2 и

менее

109

127х7,5 и

менее

115

З - 76

140, все

118

140х9,2 и

менее

121

140х7,7 и

менее

124

146х9,5 и

менее

127

146х7,7 и

менее

141

З - 88

168, все

145

168х8,9 и

менее

149

178х12,7 и

менее

154

178х10,4 и

менее

160

194, все

165

194х12,7 и

менее

171

194х9,5 и

менее

209

З - 117

245, все

213

245х13,8 и

менее

217

245х12 и менее

221

245х10 и менее

Фрезеры

пилотные типа 2 ФП

Фрезеры пилотные типа 2 ФП предназначены

для фрезерования в различных скважинах прихваченных труб, пакеров, муфт,

монтажных элементов электропогружных насосов и т.п. Фрезеры выпускаются с

правой или левой присоединительной резьбой.

Пример обозначения фрезера

пилотного типа 2 ФП с наружным диаметром 113 мм и диаметром пилота 47 мм с

правой присоединительной резьбой : 2 ФП 113/47

Типоразмер

фрезера

Условный диаметр обсадных труб, мм

Максимальный диаметр фрезера, мм

Размеры пилота, мм

Присоединительная

резьба по ГОСТ 28487-90

диаметр

длина

2 ФП 88/38

114

88

38

190

З - 66

2 ФП 118/47

140, 146

118

47

230

З - 76

2 ФП 120/47

120

2 ФП 125/52

146

125

52

250

2 ФП 135/57

168

135

57

230

З - 88

2 ФП 140/57

178

140

57

230

2 ФП 210/110

245

210

110

340

З - 117

Райберы

Райберы предназначены для

фрезерования поврежденных мест (смятий, сломов) эксплуатационных колонн скважин

под шаблон соответствующего размера.

Типоразмер

Присоединительная резьба (муфта)

Высота, мм

Диаметр промывочных отверстий, мм

Количество промывочных отверстий,

шт

РК - 90

З - 66

282

12

4

РК -95

З - 66

282

12

4

РК - 100

З - 66

282

12

8

РК - 105

З - 76

307

12

8

РК -118

З - 76

332

12

8

РК - 120

З - 76

332

12

8

РК - 122

З - 76

332

12

8

РК - 124

З - 76

332

12

8

РК - 126

З - 76

332

12

8

РК - 130

З - 88

332

14

8

РК - 136

З - 88

332

14

8

РК - 140

З - 88

332

15

8

21.2.

УСТАНОВКА МЕТАЛЛИЧЕСКОГО ПЛАСТЫРЯ

21.2.1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ТЕХНОЛОГИЧЕСКАЯ

ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ РЕМОНТЕ ОБСАДНЫХ КОЛОНН СТАЛЬНЫМИ ПЛАСТЫРЯМИ

Основные

требования к технологическому процессу.

1. Изоляция продуктивного пласта от ремонтируемого участка обсадной

колонны.

2. Проверка ствола обсадной колонны на проходимость инструмента.

3. При наличии смятия

обсадной колонны его ликвидация.

4. Определение

местонахождения негерметичности (дефекта) обсадной колонны с точностью

±500 мм.

5.

Очистка

внутренней поверхности обсадной колонны в

интервале

дефекта.

6.

Определение

характера, формы и размеров дефекта.

7.

Установка

на дефект пластыря.

8.

Нанесение

на наружную поверхность пластыря гермети-

зирующего

материала.

9. Устройство, предназначенное для установки пластыря

и снабженное гидравлической дорнирующей головкой, долж-

но обеспечивать ее заход в пластырь

без давления, а проч-

ность его элементов на разрыв должна

удовлетворять усло-

вию:

где

[Ny] — допустимая прочность

устройства на разрыв, кН;

[Np] — допустимое рабочее

усилие протяжки дорнирующего элемента

при расширении пластыря, кН, [Np] = 250 кН.

10. При расширении пластыря в момент захода в него

гидравлической дорнирующей головки

для зацепления его с

обсадной колонной, при наличии упора,

создаваемое давление

в головке должно быть в 1,3—1,5 раза

выше, чем при после-

дующей протяжке после снятия упора.

11.

При

использовании устройства с якорем, как упора для

пластыря, создаваемое первоначальное избыточное давление

на якорь

для "сцепления" его с колонной должно быть в

1,5—1,7

раза выше, чем при протяжке дорнирующей головки

для

расширения пластыря.

12.

При

калибровке (повторной протяжке) пластыря дав-

ление в

гидравлической дорнирующей головке должно созда-

ваться в

1,3—1,5 раза выше, чем оно было при первой про

тяжке

после снятия упора пластыря.

13.

Определение

качества установки пластыря опрессовкой

скважины

различным по значению и виду давлением соглас-

но

техническим данным паспорта, а также в зависимости

от

характера, формы и размеров дефекта обсадной ко

лонны.

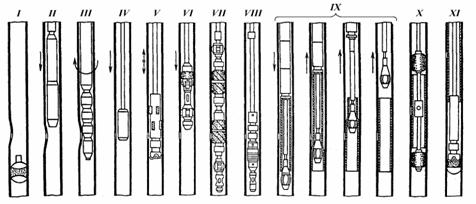

Последовательность операций ремонта обсадных

колонн пластырями

Ремонт

обсадных колонн при восстановлении герметичности методом установки стальных

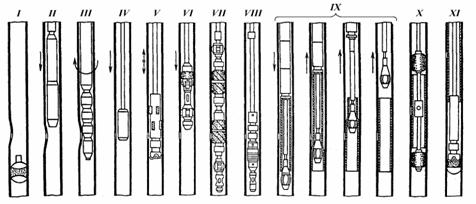

пластырей включает в себя три группы и 11 технологических операций (рис. 22.1).

Рис. 21.1. Технологическая последовательность

операций ремонта обсадных колонн пластырями

Первая группа — подготовительные работы

Операция I. Установка

цементного моста для отсечения продуктивного пласта.

Операция П. Шаблонирование в целях проверки проходимости инструмента.

Операция III. Ликвидация

смятия при его наличии (восстановление проходимости).

Операция IV. Определение

местоположения дефекта (негерметичности).

Операция V. Подготовка

(очистка) внутренней поверхности обсадной колонны в интервале дефекта.

Операция VI. Уточнение места дефекта.

Операция VII. Определение

характера, формы и размера дефекта и более точного его местоположения.

Операция VIII.

Определение (измерение) внутреннего периметра (диаметра) обсадной колонны в

интервале дефекта.

Вторая

группа — основные работы

Операция IX.

Транспортировка и установка пластыря в зоне нарушения герметичности обсадной

колонны.

Третья

группа — завершающие работы

Операция X. Испытание

(опрессовка) на герметичность и прочность отремонтированного участка.

Операция XI. Разбуривание пробки-моста.

В полном

объеме выполнение всех операций требуется не всегда, это зависит от

технологических и геологических условий работы скважины, ее технического

состояния и других обстоятельств.

Технологический процесс

восстановления герметичности обсадных колонн стальными пластырями осуществляется

при наличии на скважине:

·

спускоподъемного

агрегата с высотой подъема инструмента над устьем не менее 15 м;

·

насосно-цементировочного

агрегата при максимальном давлении не менее 20 МПа и подаче до 10 л/с;

·

комплекта устройств и

пластыря согласно установленному плану работ (проводимых технологических

операций);

·

комплекта

насосно-компрессорных труб диаметром 73 мм, нагнетательной системы.

21.2.2.

КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ,

МАТЕРИАЛ ПЛАСТЫРЯ

Основным

материалом для восстановления герметичности обсадных колонн методом установки

заплат служит пластырь — тонкостенная продольно-гофрированная стальная труба.

С целью

повышения качества герметизации пластырь покрывают пластичным герметизирующим

материалом.

Для

герметизирующего покрытия применяют следующие материалы:

§

полимерный состав на

основе эпоксидной смолы ЭД-5, ЭД-6;

§

гуммировочный состав

на основе наирита НТ (ТУ 38-10518-77).

Для

качественного восстановления герметичности скважин при ремонте обсадных колонн

важно правильно выбрать оптимальную форму, периметр поперечного сечения и

материал пластыря. Он должен свободно проходить в обсадной колонне с зазором

6—10 мм с последующим плотным прижатием без механического нарушения к

внутренней поверхности ремонтируемого участка трубы. Для этого поперечному

сечению пластыря придают вид фигуры, состоящей из сопряженных участков

выступов и впадин (рис. 22.2).

Периметр пластырей может быть рассчитан по методике, применяемой для

звездообразных труб. Для пластырей с  гофрами длину периметра

гофрами длину периметра определяют по формуле:

определяют по формуле:

Где:  — количество гофр; R — радиус выступов и

впадин; k — коэффициент, учитывающий положение нейтрального слоя при изгибе;

— количество гофр; R — радиус выступов и

впадин; k — коэффициент, учитывающий положение нейтрального слоя при изгибе; — толщина стенки пластыря;

а — угол между

соседними выступами;

— толщина стенки пластыря;

а — угол между

соседними выступами; —

угол, определяющий длину дуги

впадины.

—

угол, определяющий длину дуги

впадины.

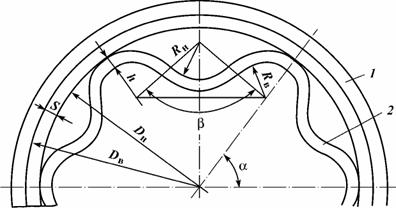

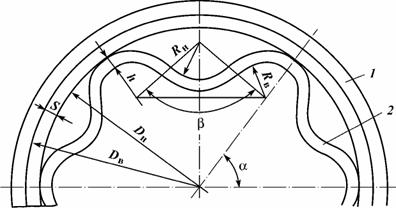

Рис. 21.2.

Поперечный профиль пластыря:

1 — обсадная колонна; 2 — гофрированный пластырь

Расчетное число гофр пластыря можно определить

по формуле:

где

— внутренний диаметр обсадной колонны.

— внутренний диаметр обсадной колонны.

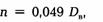

Ниже

приведены принятые количества гофр (лучей) для труб разного диаметра.

Для изготовления таких труб в

качестве заготовки можно использовать тонкостенные цилиндрические стальные трубы,

выпускаемые промышленностью по ГОСТ 8734 — 75 и 8732-78.

Гофрированные пластыри

изготавливаются на роликовых установках протягиванием труб (НПО

"Бурение").

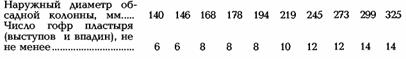

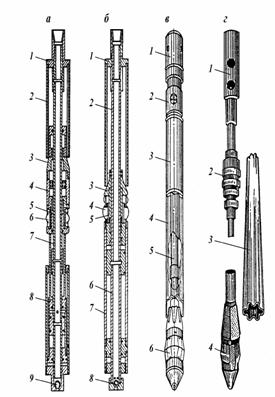

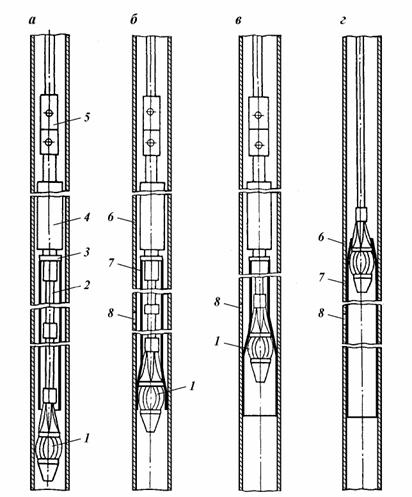

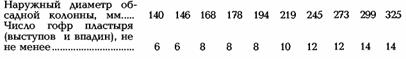

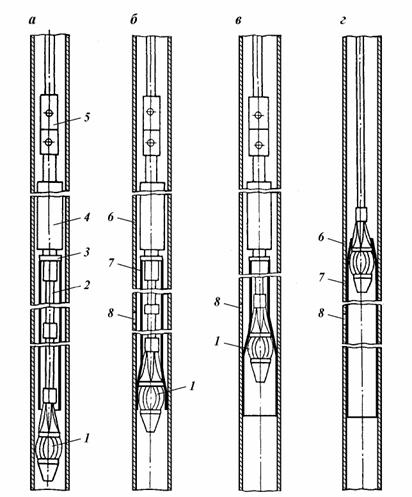

Рис. 21.3. Дорнирующие

головки к устройствам типа ДОРН:

а —

механическая: 1 — корпус, 2 — цанговые калибрующие

плечики с упругими свойствами материала; - б — механическая: 1 —

комбинированный конус с цанговыми калибрующими плечиками, 2 — расширяющий

конус; в — механическая: 1 — калибрующие плечики "ласточкин

хвост", 2 — конус с направляющими "ласточкиного хвоста" д

— гидравлическая

с гладким конусом: 1 — корпус, 2 — гладкий конус, 3 — манжета,

4 — калибрующие секторы; е— гидравлическая с профильным конусом: 1 — профильный

конус, 2 — корпус, 3 — манжета, 4 — калибрующие секторы;

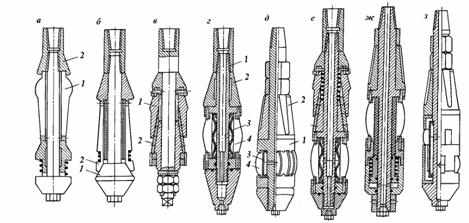

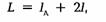

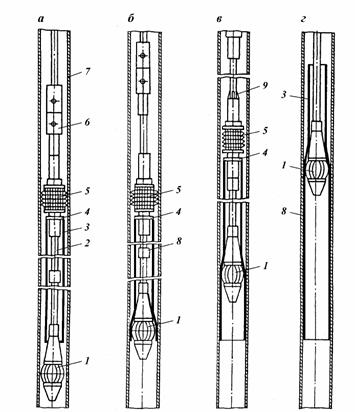

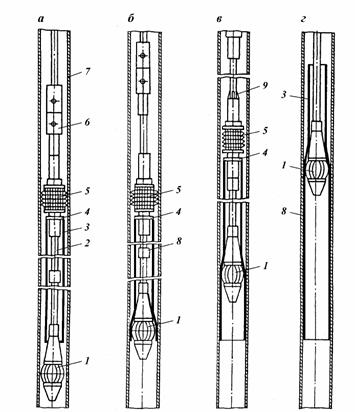

Рис.

21.4. Устройство для транспортировки и установки пластырей в обсадных колоннах

типа ДОРН:

а — модификация Д-1 первого исполнения: 1

— упор, 2 — пластырь, 3 — конус, 4 — разделительная камера, 5

— манжета, 6 — калибрующие секторы, 7 — штанга, 8 — силовой

телескопический гидравлический цилиндр, 9 — обратный клапан; б

— модификация Д-1 второго исполнения: 1 — упор, 2 — пластырь, 3 —

конус, 4 — калибрующие секторы, 5 — манжета, 6 — штанга, 7 —

силовой гидравлический цилиндр, 8 — обратный клапан; в — модификация

Д-1 третьего исполнения: 1 — сливной клапан, 2 — заливной клапан, 3

— силовой гидравлический цилиндр, 4 — пластырь, 5 — штанга, 6 — гидравлическая

дорнирующая головка; г — модификации Д-2: 1 — циркуляционный

клапан, 2 — гидравлический якорь, 3 — пластырь, 4 — гидравлическая

дорнирующая головка

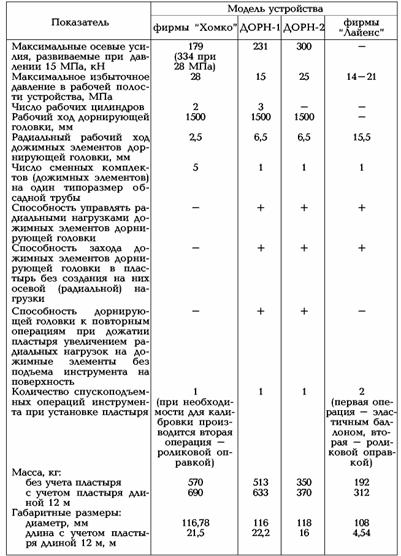

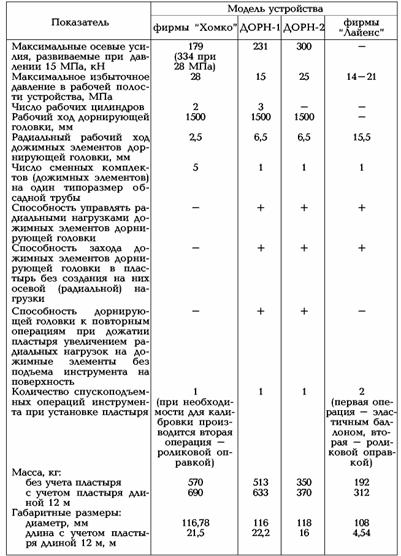

Таблица 21.1.

Характеристики

технических устройств

зарубежных

(США) и отечественных ( ВНИИКРнефть)

для

установки пластырей в обсадной

Выбор и

подготовка пластыря

Пластырь,

предназначенный для восстановления герметичности осадной колонны, выбирают по

длине и диаметру в зависимости от размера дефекта и внутреннего диаметра

обсадной колонны.

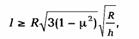

Длина пластыря

где

IA -длина дефекта по образующей обсадной

колонне;

I - длина отрезка от торца пластыря до

дефекта,

здесь

R — радиус срединной поверхности пластыря после придания ему цилиндрической

формы;

m— коэффициент Пуассона;

h — толщина стенки пластыря.

С учетом

накопленного опыта и технических возможностей при изготовлении трубных

заготовок длину пластыря без сварки встык принимают от 3 до 9 м. Периметр

пластыря в поперечном сечении берут равным внутреннему периметру обсадной

колонны в месте ее негерметичности или несколько больше его, так как натяг не

должен превышать +3,5 %. При этом осевые усилия запресовки будут не более 200

кН.

Перед

спуском в скважину наружную поверхность пластыря покрывают герметизирующим

составом толщиной не более 1 мм. На нижний конец пластыря, надеваемый на конус

дорнирующей головки на участке длиной 300 мм, покрытие не наносят. Этот

участок обеспечивает достаточно надежное предварительное сцепление с обсадной

колонной.

Выдержка

перед нанесением герметизирующего покрытия до спуска пластыря в скважину

определяется временем схватывания (затвердевания) герметизирующего материала.

Так,

гуммировочный состав на основе наирита (НТ) по ТУ 30-10518-77 рекомендуется

наносить за несколько суток и освежать последним слоем за 2-3 ч до спуска в

скважину; применение полимернго состава на основе эпоксидных смол ЭД5, не

должно превышать 2-4 ч.

Подготовка устройства типа ДОРН к работе

Перед

спуском в скважину устройства типа ДОРН расконсервируют, укомплектовывают

штангами с учетом длины пластыря, собирают и испытывают на герметичность и на

рабочий ход поршней в ДОРН-1 и штанги в ДОРН-2.

После проверки, устранения

неисправностей и испытания устройство разбирают на узлы для транспортировки,

сборки и монтажа на скважине.

Узлы ДОРН-1: дорнирующая

головка, набор штанг, силовые цилиндры, клапанная циркуляционная система.

Узлы ДОРН-2: дорнирующая

головка, набор штанг, якорь, клапанная циркуляционная система.

Монтаж устройства перед спуском в скважину

Устройство ДОРН-1 (см. рис.

21.4. в.) первоначально собирают на мостках двумя секциями.

Первую секцию комплектуют

дорнирующей головкой, набором штанг, переводчиком, пластырем и технологическим

хомутом, который вставляют между пластырем и переводником, а вторую — силовыми

цилиндрами и циркуляционными клапанами.

Затем первую и вторую секции

последовательно спускают в скважину, свинчивают между собой, убирают

технологический хомут. При этом в каждую секцию заливают жидкость (воду).

После этого устройство в

комплекте с пластырем готово к спуску в скважину.

Устройство ДОРН-2 (см. рис.

21.4. г..) собирают на мостках в комплекте с пластырем в полном объеме,

затем с помощью консольного крана или талевой системы поднимают и спускают в

скважину. Допускается циркуляционные клапаны (комбинированный клапан) монтировать

непосредственно над устьем.

В устройстве заливают воду, и

оно готово к спуску в скважину.

Спуск пластыря в интервал нарушения

Устройство в сборе с пластырем

спускают в скважину плавно, без рывков, со скоростью не более 6 м/с, на

насосно-компрессорных трубах, спрессованных гидравлическим давлением на 20

МПа.

Пластырь спускают в скважину

так, чтобы его середина была размещена против дефекта. Для предотвращения заклинивания

спуск устройства контролируют индикатором веса.

Заполнение

инструмента жидкостью при спуске осуществляется через заливной клапан.

Глубину

спуска пластыря к месту его установки контролируют набором труб (свечей),

длина которых заранее известна.

Индикатором

веса фиксируются показания нагрузки веса инструмента после спуска к месту

дефекта.

К колонне

труб, спущенных в скважину с устройством, подсоединяют нагнетательную систему,

напорный шланг которой позволяет поднимать инструмент на высоту Н = L + + 2 м, где L — длина пластыря, м.

Установка пластыря

При

установке пластыря по первой схеме (рис. 21.5.) в системе создается избыточное

гидравлическое давление до 15-18 МПа. При достижении давления 3-9 МПа в

устройстве срезаются транспортные штифты, а при 15-18 МПа начинается первый

предварительный этап установки пластыря протягиванием дорнирующей головки через

пластырь силовыми цилиндрами на длину хода 1500 мм.

При этом

в дорнирующую головку давление поступает после захода ее секторов в пластырь.

Длина захода 200 мм. Инструмент разгружается от собственного веса (стрелка

индикатора веса становится на 0).

Первый

предварительный этап запрессовки обеспечивает удерживающую силу сцепления

пластыря с обсадной колонной, позволяет освободить упор пластыря. Об окончании

первого предварительного этапа запрессовки пластыря свидетельствует быстрый

рост давления на манометре насосно-цементировочного агрегата.

После

выдержки под давлением 8-10 мин давление снимается. Первый этап протяжки

дорнирующей головки окончен.

Второй

этап запрессовки пластыря на всей оставшейся длине осуществляется подъемом

устройства с сохранением давления 15-18 МПа в дорнирующей головке со скоростью

не более 6 м/мин. После прохода дорнирующей головки через пластырь снимается

давление в системе. Операция установки пластыря окончена.

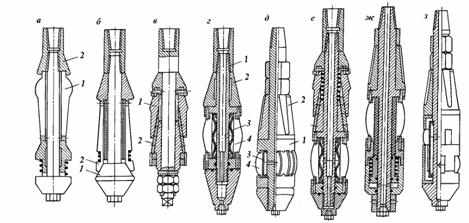

Рис. 21.5. Установки пластыря устройством

ДОРН-1:

а — спуск устройства с

пластырем к дефекту (этап I); б — заход головки в пластырь без давления

на отрезке — протяжка силовыми цилиндрами (этап II); в — расширение пластыря

головкой на отрезке — предварительное сцепление пластыря с обсадной колонной

протяжки силовыми цилиндрами (этап III); г — расширение пластыря головкой

при подъеме инструмента (этап IV); 1 — гидравлическая дорнирующая

головка; 2 — штанга; 3 — упор пластыря; 4 — силовые цилиндры; 5 — циркуляционные

клапаны; 6 — обсадная колонна; 7 — пластырь; 8 — обсадная труба

При

установке пластыря по второй схеме (рис. 21.6.) в системе создается избыточное

гидравлическое давление до 20-25 МПа для сцепления якоря. Через 5-10 мин оно

снижается до 15-18 МПа и начинается плавный подъем (скорость не выше 6 м/мин)

инструмента, который продолжается до момента выхода дорнирующей головки из

пластыря.

В момент

создания давления в системе якорь контактирует своими плашками со стенкой

обсадной колонны, а в дорнирующую головку давление поступает после захода

секторов в пластырь. Ход головки без давления равен 260 мм.

Момент

якорения фиксируется на индикаторе веса увеличением нагрузки при подъеме

инструмента (протяжки дорнирующей головки через пластырь), а момент создания

давления в дорнирующей головке колебаниями стрелки манометра. Якорь

автоматически отключается от обсадной колонны после рабочего хода 1,5 м с

сохранением давления в дорнирующей головке до полного выхода ее из пластыря. После

этого давление снимается. Операция установки пластыря окончена.

В целях

усиления контакта пластыря с обсадной колонной и повышения надежности

герметизации ремонтируемого участка производят один-три раза калибровку

пластыря дорнирующей головки под давлением. Для этого дорнирующую головку

спускают без давления в системе до первоначальной отметки и протягивают под

давлением до выхода ее из пластыря. При этом допускается увеличивать давление

на дорнирующую головку до 50 % к первоначальному; осевое усилие при протяжке

будет значительно ниже.

Подъем устройства на поверхность

Устройство

поднимают на поверхность после калибровки пластыря в том случае, если испытание

(опрессовка) отремонтированного участка обсадной колонны осуществляется двойным

пакером.

Перед

подъемом внутрь сливного клапана по колонне труб спускают стержень диаметром 25

мм и длиной 2 м, от удара которого по крестовине ниппель перемещается вниз и открывает

отверстия клапана для слива жидкости. Об открытии отверстий свидетельствует подъем

уровня жидкости в трубах и отсутствие жидкости в поднятой трубе (свече) при ее

отвинчивании.

После

открытия отверстий сливного клапана производят подъем инструмента со скоростью

до 6 м/с.

Подъем и

разборку устройства на секции по первой схеме осуществляют в

последовательности, обратной сборке и спуску.

По второй

схеме устройство поднимают полностью и укладывают на мостки.

После

подъема устройство разбирают на узлы, промывают и отправляют в цех для

профилактики и ремонта, затем консервируют.

Рис. 21.6. Установка пластыря устройством

ДОРН-2:

а — спуск устройства с

пластырем к дефекту и якорение (этап I); б — заход

головки в пластырь без давления на отрезке

(этап II); в — расширение пластыря и отключение якоря — снятие упора

(этап III);

г — расширение пластыря на выход головки без упора (этап IV); 1 — гидравлическая

дорнирующая

головка; 2 — штанга; 3 — пластырь; 4 — упор; 5 — якорь; 6

— циркуляционные

клапаны; 7 — обсадная труба; 8 — дефект; 9 — цанговые ограничители

ОПРЕССОВКА

ОТРЕМОНТИРОВАННОЙ

ОБСАДНОЙ КОЛОННЫ

Качество

ремонта колонны определяют как наружным, так и внутренним давлением. Время

выдержки 30 мин.

Наружная

опрессовка обеспечивается снижением уровня в колонне (опорожнением) до

расчетной по техническим условиям эксплуатации отметки.

Внутренняя

опрессовка обеспечивается созданием избыточного расчетного давления как всей

колонны, так и локально отремонтированного ее участка.

Опрессовка

колонны без подъема устройства на поверхность через опрессовочную головку.

Такой способ опрессовки сокращает одну

спускоподъемную операцию, экономит время и снижает стоимость ремонта.

В случае

негерметичности операцию "калибровка пластыря дорнирующей головкой"

повторяют один-три раза, повышая в ней давление до 18-20 МПа. Опрессовку

повторяют.

Опрессовка

отремонтированного участка обсадной колонны двойным пакером

. Двойной пакер спускают в скважину к месту

опрессовки участка и устанавливают так, чтобы пластырь находился между

резиновыми баллонами пакера. Длину штанг между ними принимают на 500 мм больше

длины пластыря. Трубы заполняют жидкостью при спуске в скважину через обратный

клапан пакера.

Через

опрессовочную головку создается гидравлическое давление в трубах до 10(15) МПа.

При этом осуществляется распакеровка резиновых баллонов и параллельно создается

давление через отверстия штанги между баллонами на стенки и торцы установленного

пластыря.

В случае

появления расхода жидкости и падения давления пакер поднимают и повторяют

операцию калибровки пластыря, спуская в скважину дорнирующую головку с циркуляционными

клапанами без силовых цилиндров (якоря) и повышая давление до 18(20) МПа.

При

положительных результатах опрессовки ремонт скважины заканчивают и ее сдают в

эксплуатацию, оформив соответствующий акт.

21.3. Методы определения

негерметичности

обсадных колонн.

Места негерметичности обсадных колонн, связанные с

притоками и поглощениями флюидов, устанавливается с помощью методов

резистивиметрии, влагометрии, плотностеметрии, термометрии, изотопов, кислородного

и расходометрии.

Негерметичность обсадных колонн с помощью резистивиметрии

определяется по притоку или поглощению воды, отмечающейся по удельному электрическому

сопротивлению от промывочной жидкости ствола скважины. Приток воды в скважину

вызывается методом оттартывания. Место притока воды на кривой сопротивления

отмечается повышением или понижением показаний в зависимости от величины

удельного сопротивления поступающей в скважину воды. Интервал негерметичности

колонны, связанный с притоком жидкости, отмечается резким изменением показаний

на кривой сопротивления.

Поглощение воды затрубным пространством из скважины

через место негерметичности в колонне вызывается методом продавливания. С этой

целью в ствол скважины закачивают порцию воды, резко отличающейся по удельному

сопротивлению от воды, заполняющей скважину, и попутно с продавливанием

жидкости, производят измерения резистивиметром. Интервал негерметичности

колонны, связанный с поглощением жидкости, фиксируется по прекращению изменений

сопротивления жидкости в стволе скважины.

Места негерметичности обсадных колонны и лифтовых труб

успешно определяют по данным обычной и высокочувствительной термометрии. В

случае хорошей приёмистости скважины измерения термометрией проводятся с

применением закачки в неё воды под давлением, в случае низкой приёмистости —

после снижения уровня жидкости в скважине. В первом и во втором случаях

проводятся: 1) контрольный замер термометром в остановленной скважине; 2) замер

термометром после закачки воды в скважину или после снижения уровня жидкости в

ней.

Определение негерметичности колонны с помощью снижения

уровня жидкости в скважине позволяет установить место поступления флюида по

величине дроссельного эффекта на кривой термометрии. В случае притока воды или

нефти эффект положительный, в случае притока газа — отрицательный.

Характерными признаками негерметичности обсадной колонны

в зумпфе по данным термометрии является:

§

резкое увеличение температуры в

перемычках между пластами;

§

резкое приращение температуры в

интервалах пластов — коллекторов, не вскрытых перфорацией;

§

отсутствие проявления

дроссельного эффекта в перфорированном пласте на термограмме действующей скважины;

§

нулевой градиент температуры в

зумпфе.

Для определения места нарушения и негерметичности

э/колонны применяют различные пакера специальные устройства типа ПВМ-118-500;

ПВМ-Г-122-140; с якорями ЯГ-118-500; ЯГМ-118-500; ПРС; для надёжного разобщения

отдельных участков ствола скважины друг от друга с целью определения интервала

негерметичности э/колонны путём её поинтервальной опрессовки.

ИЗОЛЯЦИОННЫЕ РАБОТЫ

Изоляционные работы проводят с целью изоляции верхних

вод, нижних вод, поступающих через цементный стакан и по заколонному

пространству, подошвенных и контурных вод, поступающих по наиболее проницаемым

интервалам и трещинам пласта.

Приток посторонней воды в скважину обычно ликвидируют

путем цементирования нарушений в заданном интервале.

Для всех видов цементирования используют тампонажный

цемент такого же качества, как и при строительстве скважин.

При поступлении верхних вод дефект в эксплуатационной

колонне изолируют следующими способами:

§

заливкой цементным раствором,

затворенным на водной основе, через дефект в колонне с последующим разбуриванием

цементного камня;

§

спуском дополнительной

предохранительной колонны с последующим ее цементированием;

§

установкой специальных пакеров.

21 РАЗДЕЛ. РЕМОНТНО ИСПРАВИТЕЛЬНЫЕ РАБОТЫ.

ИЗОЛЯЦИОННЫЕ РАБОТЫ.

21.1. ИНСТРУМЕНТЫ, ОБОРУДОВАНИЕ ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ В ОБСАДНОЙ КОЛОННЕ

Трубные печати ПК

Предназначены для определения положения инструмента или оборудования в колонне н.к. труб.

Представляют собой корпус 1, залитый свинцом 3. Для предотвращения отделения и проворота свинца предусмотрены внутренняя расточка в корпусе и штифт 2.

Спускают печати на штангах или тросе с механическим яссом. Удар печатью об оставленный предмет производится только один раз. После каждой операции торцевая поверхность печати должна восстанавливаться.

|

Типоразмер |

Диаметр и толщина стенки н.к. труб, мм |

Длина, мм |

Масса, кг |

|

ПК- 60/50 ПК-73/59 ПК-73/62 ПК-89/73 ПК-89/76 |

60x5 73x7 73x5,5 89x8 89x6,5 |

155 160 161 166 168 |

1,3 1,7 1,9 2,4 2,7 |

Присоединительная

резьба-Ш16, диаметр бурта для захвата ловильным инструментом -35 мм (30мм

для ПК-60/50).

Присоединительная

резьба-Ш16, диаметр бурта для захвата ловильным инструментом -35 мм (30мм

для ПК-60/50).

Преимущества -простая конструкция.

Недостаток - необходимость расплавления свинца при восстановлении.

Рис.1 Трубная печать ПК

1 – корпус; 2 – штифт; 3 - свинец

Универсальные печати ПУ

2

Предназначены для определения по оттиску, полученному на алюминиевой оболочке печати, положения верхнего конца объектов, оставшихся в скважине вследствие аварий.

Включают корпус с деталями для получения оттиска предметов и зажимное устройство на нижнюю часть корпуса 2 надет резиновый стакан 8 и прикреплён четырьмя винтами 7. На резиновый стакан надета алюминиевая облочка 6,"перья" которой загнуты на кольцевой заплечник корпуса. На средней части корпуса установлен направляющий винт 4,нажимная втулка 5 и нажимные гайки 3, которые образуют зажимное устройство для закрепления алюминиевой оболочки. На верхнюю часть корпуса навинчивается переводник 1 с замковой резьбой бурильных труб.

Печать в собранном виде медленно опускают в скважину на трубах. При необходимости производят промывку и печать устанавливают на верхний конец объекта. Нагрузка для получения отпечатка не должна превышать 2 тонн.

Техническая характеристика универсальных печатей

|

Типоразмер печати

|

Условный. диаметр колонны обсадных, и насосно-компрес-сорных труб, мм

|

Наибольшая рабочая нагрузка для получения отпечатка, тс

|

Основные размеры, мм

|

Масса, кг

|

||

|

диаметр D

|

длина L

|

|||||

|

ПУ2-102

|

102*

|

|

75; 84

|

295

|

4,5

|

|

|

ПУ2-146

|

140-146

|

20(2)

|

106; 112; 118

|

360

|

10

|

|

|

ПУ2-168

|

168

|

|

125; 131; 137; 141

|

430

|

18

|

|

Рис. 2.Универсальная печать типа ПУ 2 1-переводник; 2-корпус; 3- нажимная гайка; 4-направляющий винт;

5-нажимная втулка; 6- оболочка алюминиевая; 7-винт; 8- стакан резиновый

Печать битумная

Предназначена для определения формы и положения верхних торцов оставленных в скважине предметов. Может быть также использована для залавливания мелких предметов - поясков, сухарей, металлических обломков и др.

Представляет собой открытый снизу стальной колокол (печать) заполненный битумом, температура расплавления которого выше температуры в скважине. Наружный диаметр печати 120 мм - для обсадной колонны 146мм и 140 мм-для обсадной колонны 168 мм.

В скважину печать спускается на проволоке, канате или кабеле с грузоштангой.

Преимущества: простота конструкции, обеспечение глубоких следов предметов при небольшой массе грузоштанги.

Недостатки: трудность подбора в промысловых условиях битума с высокой температурой расплавления, возможность оставления битумной массы в скважине. Для устранения этой опасности необходимо внутренний) полость печати выполнить шероховатой (с крупной резьбой) и в верхней части её вместо пластины закрепить металлическую арматуру (кольцо, крестовик).

Скважинная печать

Предназначена для снятия отпечатка предметов, находящихся на забое скважины.

Содержит корпус 1 со стяжками 4. В корпусе уплотнен подпружиненный шток 3 с диском-толкателем 5, внутренние полости которых сообщаются с центральным каналом корпуса через шаровой клапан 2. На стяжках 4 закреплены плиты 7 и 9 с эластичной прокладкой 8, а в их отверстиях установлены подвижные стержни 6 и 10, причем стержни 10 со сквозным каналом введены в полость диска-толкателя 5 с возможностью осевого перемещения.

Печать спускают в скважину на колонне труб со снятым шаром 2 и продвинутыми вверх стержнями 6 и 10. При подходе печати к обследуемому предмету на забое скважину подвергают интенсивной промывке с вращением труб. Струи промывочной жидкости, выходящие через стержни 10, промывают всю площадь забоя от осадков. Затем в трубы бросают шар 2 и давлением жидкости в трубах перемещают шток 3 с диском-толкателем 5 вниз, выдвигая стержни 6 и 10. Давление жидкости в трубах снимают, позволяя пружине возвратить вверх шток 3 с диском-толкателем 5. После этого печать опускают на обследуемый предмет. Стержни 6 и 10 перемешаются, воспроизведя форму соприкасаемой поверхности. При подъеме печати из скважины они сохраняют свое положение за счет зажатия эластичной прокладкой 8.

Преимущества: обеспечение очистки от осадков и снятия отпечатка всей поверхности забоя в скважинах большого диаметра, защита стержней от деформации и поломок при спуске печати в скважину и промывке забоя.

Недостатки: сложность конструкции, возможность самопроизвольного выдвижения и деформации стержней при промывке забоя с вращением труб, необходимость сливного устройства или инструмента для снятия шара перед подъемом труб с печатью.

Рис. 3 Скважинная печать 1-корпус, 2-клапан,

3-шток, 4-стяжки, 5-диск-толкатель, 6;10-стержни, 7;9-плиты, 8-прокладка,

11-камера

ФРЕЗЕРЫ

Предназначены для разрушения всевозможных посторонних предметов в скважинах, а также иных препятствий, затрудняющих или вовсе не позволяющих нормальное продолжение технологического цикла в скважинах.

Армирование фрезеров производится с использованием материалов «Itcoloy» и технологии компании «Bowen».

Магнитные фрезеры-ловители ФМ и ФМЗ

Фрезеры-ловители (рис. 4.) состоят из переводника 1, корпуса 2 и магнитной системы 3. Нижняя часть корпуса изготовлена в ввиде фрезерной коронки. Магнитная система представляет собой набор постоянных магнитов марки ЮН14ДК25БА, которые размещены в металлическом стакане, служащем магнитопроводом.

Режим работы инструмента (осевая нагрузка, частота вращения, подача насоса) задается по паспорту для каждого типоразмера.

|

Типоразмер

|

Условная грузоподъемность, кГс |

Замковая резьба

|

Диаметр, мм

|

Длина, мм

|

Масса, кг

|

|

ФМ-88 |

70 |

3-66 |

88 |

380 |

17 |

|

ФМ-103 |

80 |

3-76 |

103 |

400 |

23 |

|

ФМ-118 |

100 |

3-76 |

118 |

400 |

24 |

|

ФМ-135 |

I2O |

3-88 |

135 |

400 |

38 |

|

ФМ-150 |

240 |

3-88 |

150 |

420 |

45 |

|

ФМЗ-88 |

70 |

3-66 |

88 |

480 |

19 |

|

ФМЗ- 103 |

80 |

3-76 |

103 |

520 |

25 |

|

ФМЗ-118 |

100 |

3-76 |

118 |

580 |

26 |

|

ФМЗ- 135 |

120 |

3-88 |

135 |

580 |

45 |

|

ФШ-150 |

240 |

3-121 |

150 |

600 |

50 |

Преимуществом фрезеров-ловителей ФМ и ФМЗ является то, что они обеспечивают предварительное офрезерование ловимых предметов. Кроме того, ловитель ФМ имеет относительно простую и надежную конструкцию.

Недостатками их является невысокая грузоподъемность магнитной системы

Рис.4. Магнитный

фрезер-ловитель ФМ 1-переводник; 2-корпус;

3-магнитная система

Фрезеры забойные типа ФЗ

Забойные фрезеры выпускаются трех видов: 1 – легкого вида, 2 – среднего вида, 3 – тяжелого вида.

Фрезеры легкого вида предназначены для разрушения любого осадка, цемента, кусков металла отдельных труб и колонн тонкостенных насосно-компрессорных и обсадных труб или иных приборов и устройств трубчатой конструкции, изготовленных из обычных сталей группы прочности Д, К, Е. Торцевая поверхность фрезера армируется твердым сплавом на 40%.

Пример обозначения фрезера легкого вида диаметром 185 мм с правой соединительной резьбой: 1 ФЗ – 185, то же с левой присоединительной резьбой: 1 ФЗ – 185Л.

Фрезеры среднего вида предназначены для выполнения тех же работ, что и обычный фрезер, но при более сложных условиях, например, фрезерование бурильных труб с замками, отдельных, не очень массивных устройств и деталей. Торцевая поверхность фрезера армируется твердым сплавом на 60%.

Пример обозначения фрезера среднего вида диаметром 140 мм с правой соединительной резьбой: 2 ФЗ – 140, то же с левой присоединительной резьбой: 2 ФЗ – 140Л.

Фрезеры тяжелого вида предназначены для разрушения элементов бурильных колонн, долот, переводников, калибраторов, аварийных инструментов. Торцевая поверхность фрезера армируется твердым сплавом на 80%.

Пример обозначения фрезера тяжелого вида диаметром 118 мм с правой соединительной резьбой: 3 ФЗ – 118, то же с левой присоединительной резьбой: 3 ФЗ – 118Л.

|

Обозначение фрезера |

Условный диаметр колонны обсадных труб ГОСТ 632-80 |

Наружный диаметр, мм |

Присоединительная резьба по ГОСТ 28487-90 |

|

1 |

2 |

3 |

4 |

|

З ФЗ |

114 |

85 |

З - 66 |

|

90 |

|||

|

114, 127 |

95 |

||

|

127 |

100 |

||

|

105 |

З- 76 |

||

|

140 |

110 |

||

|

113 |

|||

|

3 ФЗ |

146 |

118 |

З- 76 |

|

146, 168 |

122 |

||

|

1 |

2 |

3 |

4 |

|

3 ФЗ |

168 |

124 |

З - 88 |

|

127 |

|||

|

130 |

|||

|

135 |

|||

|

168 |

140 |

З - 88 |

|

|

168, 178 |

144 |

||

|

178 |

150 |

||

|

155 |

|||

|

178, 194 |

160 |

||

|

194 |

165 |

||

|

170 |

|||

|

219 |

180 |

З - 117 |

|

|

185 |

|||

|

219, 245 |

190 |

||

|

195 |

|||

|

245 |

200 |

||

|

245, 273 |

210 |

||

|

220 |

|||

|

273 |

240 |

З - 152 |

|

|

273, 299 |

243 |

||

|

299 |

250 |

||

|

324 |

270 |

||

|

275 |

|||

|

324, 340 |

290 |

||

|

340 |

308 |

||

|

351 |

320 |

||

|

406 |

375 |

З - 177 |

|

|

426 |

390 |

||

|

2 ФЗ |

114 |

90 |

З - 66 |

|

127 |

95 |

||

|

127 |

105 |

||

|

140 |

113 |

З - 76 |

|

|

140 |

115 |

||

|

118 |

|||

|

146 |

122 |

||

|

146, 168 |

128 |

||

|

168 |

135 |

З - 88 |

|

|

140 |

|||

|

1 ФЗ |

140 |

110 |

З - 66 |

|

113 |

|||

|

140, 146 |

115 |

З - 76 |

|

|

118 |

|||

|

146 |

120 |

||

|

146, 168 |

122 |

||

|

168 |

125 |

З - 88 |

|

|

128 |

|||

|

135 |

|||

|

245 |

200 |

З - 117 |

Фрезеры кольцевые типа ФК

Кольцевые фрезеры выпускаются трех типов: 1 – легкого вида, 2 – среднего вида, 3 – тяжелого вида.

Фрезеры легкого типа имеет зубчатую форму режущего торца, предназначен для работы по шламу, породе или цементу с включениями отдельных мелких металлических предметов.

Пример обозначения фрезера кольцевого легкого типа с наружным диаметром 120 мм, с внутренним диаметром 89 мм, материалом корпуса Сталь 40 ГОСТ 1050-88 и правой присоединительной резьбой 102 ГОСТ 633-80: 1ФК – 120/89 – Резьба 102 ГОСТ 633-80

Фрезеры среднего типа имеет волнистую форму режущей поверхности, предназначен для выполнения тех же работ что и обычный фрезер но с включениями более крупных металлических предметов типа плашек, всевозможных ключей, молотков, болтов и т.п.

Фрезеры тяжелого типа имеют массивную режущую поверхность, предназначен для работы по очень крупным металлическим предметам, например, при обрезании лопастей калибраторов и центраторов, лап долот и расширителей и т.д.

Пример обозначения фрезера кольцевого тяжелого типа с наружным диаметром 120 мм, с внутренним диаметром 89 мм, материалом корпуса Сталь 40 ХН ГОСТ 14543-71 и правой присоединительной резьбой 102 ГОСТ 633-80:

3ФК – 120/89 – Резьба 102 ГОСТ 633-80, материал корпуса Сталь 40ХН

|

Диаметры ФК, мм |

Наружный диаметр обурочных труб, мм |

Присоединительная резьба |

Номинальный диаметр открытого ствола, мм |

Условный диаметр и толщина стенки оьсадных труб, мм |

||

|

наружный |

внутренний |

|||||

|

В которые рекомендуется спускать ФК с обеспечением минимального зазора 3…6 мм |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

90 |

61 |

89 |

73 ГОСТ 633-80 |

93,0 |

114, все |

|

|

90 |

64 |

86 |

73 ГОСТ 633-80 |

93,0 |

114, все |

|

|

109 |

78 |

102 |

89 ГОСТ 633-80 |

112,0 |

127; 7,5 и менее |

|

|

115 |

78 |

102 |

89 ГОСТ 633-80 |

120,6 |

140, все |

|

|

118 |

89 |

102 |

102 ГОСТ 633-80 |

132,0 |

140; 7,7 и менее |

|

|

120 |

89 |

114 |

102 ГОСТ 633-80 |

132,0 |

140; 7,7 и менее |

|

|

125 |

100 |

120 |

114 ГОСТ 633-80 |

132,0 |

146; 9,5 и менее |

|

|

130 |

1102 |

127 |

114 ГОСТ 633-80 |

139,7 |

146; 7и менее |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

140 |

105 |

127 |

127 ГОСТ 633-80 |

142,9; 149,0 |

168, все |

|

|

144 |

118 |

140 |

127 ГОСТ 633-80 |

149,2 |

168; 10,6 и менее |

|

|

157 |

124 |

146 |

140 ГОСТ 633-80 |

165,1 |

178; 9,2 и менее |

|

|

165 |

137 |

152 |

146 ГОСТ 633-80 |

171,4 |

194; 12,7 и менее |

|

|

217 |

174 |

194 |

194 ГОСТ 633-80 |

222,3 |

245; 12 и менее |

|

Фрезеры колонные конусные типа ФКК

Предназначены для восстановления проходимости деформированных обсадных колонн. Фрезеры изготавливаются с различными углами при вершине:

1 ФКК - 150

2 ФКК - 300

3 ФКК - 600

Размерный ряд фрезеров колонных конусных ФКК

|

Наружный диаметр фрезера, мм |

Присоединительная резьба ГОСТ 28487-90 |

Условный диаметр и толщина труб, для работы в которых предназначен фрезер, мм |

|

85 |

З - 66 |

102х6,5 |

|

91 |

114, все НТ и обсадные |

|

|

94 |

114х8,6 и менее |

|

|

96 |

114х7,4 и менее |

|

|

102 |

127, все |

|

|

105 |

127х9,2 и менее |

|

|

109 |

127х7,5 и менее |

|

|

115 |

З - 76 |

140, все |

|

118 |

140х9,2 и менее |

|

|

121 |

140х7,7 и менее |

|

|

124 |

146х9,5 и менее |

|

|

127 |

146х7,7 и менее |

|

|

141 |

З - 88 |

168, все |

|

145 |

168х8,9 и менее |

|

|

149 |

178х12,7 и менее |

|

|

154 |

178х10,4 и менее |

|

|

160 |

194, все |

|

|

165 |

194х12,7 и менее |

|

|

171 |

194х9,5 и менее |

|

|

209 |

З - 117 |

245, все |

|

213 |

|

245х13,8 и менее |

|

217 |

|

245х12 и менее |

|

221 |

|

245х10 и менее |

Фрезеры пилотные типа 2 ФП

Фрезеры пилотные типа 2 ФП предназначены для фрезерования в различных скважинах прихваченных труб, пакеров, муфт, монтажных элементов электропогружных насосов и т.п. Фрезеры выпускаются с правой или левой присоединительной резьбой.

Пример обозначения фрезера пилотного типа 2 ФП с наружным диаметром 113 мм и диаметром пилота 47 мм с правой присоединительной резьбой : 2 ФП 113/47

|

Типоразмер фрезера |

Условный диаметр обсадных труб, мм |

Максимальный диаметр фрезера, мм |

Размеры пилота, мм |

Присоединительная резьба по ГОСТ 28487-90 |

|

|

диаметр |

длина |

||||

|

2 ФП 88/38 |

114 |

88 |

38 |

190 |

З - 66 |

|

2 ФП 118/47 |

140, 146 |

118 |

47 |

230 |

З - 76 |

|

2 ФП 120/47 |

120 |

||||

|

2 ФП 125/52 |

146 |

125 |

52 |

250 |

|

|

2 ФП 135/57 |

168 |

135 |

57 |

230 |

З - 88 |

|

2 ФП 140/57 |

178 |

140 |

57 |

230 |

|

|

2 ФП 210/110 |

245 |

210 |

110 |

340 |

З - 117 |

Райберы

Райберы предназначены для фрезерования поврежденных мест (смятий, сломов) эксплуатационных колонн скважин под шаблон соответствующего размера.

|

Типоразмер |

Присоединительная резьба (муфта) |

Высота, мм |

Диаметр промывочных отверстий, мм |

Количество промывочных отверстий, шт |

|

РК - 90 |

З - 66 |

282 |

12 |

4 |

|

РК -95 |

З - 66 |

282 |

12 |

4 |

|

РК - 100 |

З - 66 |

282 |

12 |

8 |

|

РК - 105 |

З - 76 |

307 |

12 |

8 |

|

РК -118 |

З - 76 |

332 |

12 |

8 |

|

РК - 120 |

З - 76 |

332 |

12 |

8 |

|

РК - 122 |

З - 76 |

332 |

12 |

8 |

|

РК - 124 |

З - 76 |

332 |

12 |

8 |

|

РК - 126 |

З - 76 |

332 |

12 |

8 |

|

РК - 130 |

З - 88 |

332 |

14 |

8 |

|

РК - 136 |

З - 88 |

332 |

14 |

8 |

|

РК - 140 |

З - 88 |

332 |

15 |

8 |

21.2. УСТАНОВКА МЕТАЛЛИЧЕСКОГО ПЛАСТЫРЯ

21.2.1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ И ТЕХНОЛОГИЧЕСКАЯ ПОСЛЕДОВАТЕЛЬНОСТЬ ОПЕРАЦИЙ ПРИ РЕМОНТЕ ОБСАДНЫХ КОЛОНН СТАЛЬНЫМИ ПЛАСТЫРЯМИ

Основные требования к технологическому процессу.

1. Изоляция продуктивного пласта от ремонтируемого участка обсадной колонны.

2. Проверка ствола обсадной колонны на проходимость инструмента.

3. При наличии смятия обсадной колонны его ликвидация.

4. Определение местонахождения негерметичности (дефекта) обсадной колонны с точностью ±500 мм.

5.

Очистка

внутренней поверхности обсадной колонны в

интервале

дефекта.

6. Определение характера, формы и размеров дефекта.

7. Установка на дефект пластыря.

8.

Нанесение

на наружную поверхность пластыря гермети-

зирующего

материала.

9. Устройство, предназначенное для установки пластыря

и снабженное гидравлической дорнирующей головкой, долж-

но обеспечивать ее заход в пластырь

без давления, а проч-

ность его элементов на разрыв должна

удовлетворять усло-

вию:

![]()

где

[Ny] — допустимая прочность устройства на разрыв, кН;

[Np] — допустимое рабочее усилие протяжки дорнирующего элемента при расширении пластыря, кН, [Np] = 250 кН.

10. При расширении пластыря в момент захода в него

гидравлической дорнирующей головки

для зацепления его с

обсадной колонной, при наличии упора,

создаваемое давление

в головке должно быть в 1,3—1,5 раза

выше, чем при после-

дующей протяжке после снятия упора.

11.

При

использовании устройства с якорем, как упора для

пластыря, создаваемое первоначальное избыточное давление

на якорь

для "сцепления" его с колонной должно быть в

1,5—1,7

раза выше, чем при протяжке дорнирующей головки

для

расширения пластыря.

12.

При

калибровке (повторной протяжке) пластыря дав-

ление в

гидравлической дорнирующей головке должно созда-

ваться в

1,3—1,5 раза выше, чем оно было при первой про

тяжке

после снятия упора пластыря.

13.

Определение

качества установки пластыря опрессовкой

скважины

различным по значению и виду давлением соглас-

но

техническим данным паспорта, а также в зависимости

от

характера, формы и размеров дефекта обсадной ко

лонны.

Последовательность операций ремонта обсадных

колонн пластырями

Ремонт обсадных колонн при восстановлении герметичности методом установки стальных пластырей включает в себя три группы и 11 технологических операций (рис. 22.1).

Рис. 21.1. Технологическая последовательность операций ремонта обсадных колонн пластырями

Первая группа — подготовительные работы

Операция I. Установка цементного моста для отсечения продуктивного пласта.

Операция П. Шаблонирование в целях проверки проходимости инструмента.

Операция III. Ликвидация смятия при его наличии (восстановление проходимости).

Операция IV. Определение местоположения дефекта (негерметичности).

Операция V. Подготовка (очистка) внутренней поверхности обсадной колонны в интервале дефекта.

Операция VI. Уточнение места дефекта.

Операция VII. Определение характера, формы и размера дефекта и более точного его местоположения.

Операция VIII. Определение (измерение) внутреннего периметра (диаметра) обсадной колонны в интервале дефекта.

Вторая группа — основные работы

Операция IX. Транспортировка и установка пластыря в зоне нарушения герметичности обсадной колонны.

Третья группа — завершающие работы

Операция X. Испытание (опрессовка) на герметичность и прочность отремонтированного участка.

Операция XI. Разбуривание пробки-моста.

В полном объеме выполнение всех операций требуется не всегда, это зависит от технологических и геологических условий работы скважины, ее технического состояния и других обстоятельств.

Технологический процесс восстановления герметичности обсадных колонн стальными пластырями осуществляется при наличии на скважине:

· спускоподъемного агрегата с высотой подъема инструмента над устьем не менее 15 м;

· насосно-цементировочного агрегата при максимальном давлении не менее 20 МПа и подаче до 10 л/с;

· комплекта устройств и пластыря согласно установленному плану работ (проводимых технологических операций);

· комплекта насосно-компрессорных труб диаметром 73 мм, нагнетательной системы.

21.2.2. КОНСТРУКТИВНЫЕ ПАРАМЕТРЫ,

МАТЕРИАЛ ПЛАСТЫРЯ

Основным материалом для восстановления герметичности обсадных колонн методом установки заплат служит пластырь — тонкостенная продольно-гофрированная стальная труба.

С целью повышения качества герметизации пластырь покрывают пластичным герметизирующим материалом.

Для герметизирующего покрытия применяют следующие материалы:

§ полимерный состав на основе эпоксидной смолы ЭД-5, ЭД-6;

§ гуммировочный состав на основе наирита НТ (ТУ 38-10518-77).

Для качественного восстановления герметичности скважин при ремонте обсадных колонн важно правильно выбрать оптимальную форму, периметр поперечного сечения и материал пластыря. Он должен свободно проходить в обсадной колонне с зазором 6—10 мм с последующим плотным прижатием без механического нарушения к внутренней поверхности ремонтируемого участка трубы. Для этого поперечному сечению пластыря придают вид фигуры, состоящей из сопряженных участков выступов и впадин (рис. 22.2).

Периметр пластырей может быть рассчитан по методике, применяемой для

звездообразных труб. Для пластырей с ![]() гофрами длину периметра

гофрами длину периметра![]() определяют по формуле:

определяют по формуле:

Где: ![]() — количество гофр; R — радиус выступов и

впадин; k — коэффициент, учитывающий положение нейтрального слоя при изгибе;

— количество гофр; R — радиус выступов и

впадин; k — коэффициент, учитывающий положение нейтрального слоя при изгибе;![]() — толщина стенки пластыря;

а — угол между

соседними выступами;

— толщина стенки пластыря;

а — угол между

соседними выступами;![]() —

угол, определяющий длину дуги

впадины.

—

угол, определяющий длину дуги

впадины.

Рис. 21.2. Поперечный профиль пластыря:

1 — обсадная колонна; 2 — гофрированный пластырь

Расчетное число гофр пластыря можно определить по формуле:

![]()

где

![]() — внутренний диаметр обсадной колонны.

— внутренний диаметр обсадной колонны.

Ниже приведены принятые количества гофр (лучей) для труб разного диаметра.

Для изготовления таких труб в качестве заготовки можно использовать тонкостенные цилиндрические стальные трубы, выпускаемые промышленностью по ГОСТ 8734 — 75 и 8732-78.

Гофрированные пластыри изготавливаются на роликовых установках протягиванием труб (НПО "Бурение").

Рис. 21.3. Дорнирующие головки к устройствам типа ДОРН:

а — механическая: 1 — корпус, 2 — цанговые калибрующие плечики с упругими свойствами материала; - б — механическая: 1 — комбинированный конус с цанговыми калибрующими плечиками, 2 — расширяющий конус; в — механическая: 1 — калибрующие плечики "ласточкин хвост", 2 — конус с направляющими "ласточкиного хвоста" д — гидравлическая с гладким конусом: 1 — корпус, 2 — гладкий конус, 3 — манжета, 4 — калибрующие секторы; е— гидравлическая с профильным конусом: 1 — профильный конус, 2 — корпус, 3 — манжета, 4 — калибрующие секторы;

|

Рис. 21.4. Устройство для транспортировки и установки пластырей в обсадных колоннах типа ДОРН:

а — модификация Д-1 первого исполнения: 1 — упор, 2 — пластырь, 3 — конус, 4 — разделительная камера, 5 — манжета, 6 — калибрующие секторы, 7 — штанга, 8 — силовой телескопический гидравлический цилиндр, 9 — обратный клапан; б — модификация Д-1 второго исполнения: 1 — упор, 2 — пластырь, 3 — конус, 4 — калибрующие секторы, 5 — манжета, 6 — штанга, 7 — силовой гидравлический цилиндр, 8 — обратный клапан; в — модификация Д-1 третьего исполнения: 1 — сливной клапан, 2 — заливной клапан, 3 — силовой гидравлический цилиндр, 4 — пластырь, 5 — штанга, 6 — гидравлическая дорнирующая головка; г — модификации Д-2: 1 — циркуляционный клапан, 2 — гидравлический якорь, 3 — пластырь, 4 — гидравлическая дорнирующая головка

Таблица 21.1.

Характеристики технических устройств

зарубежных (США) и отечественных ( ВНИИКРнефть)

для установки пластырей в обсадной

Выбор и подготовка пластыря

Пластырь, предназначенный для восстановления герметичности осадной колонны, выбирают по длине и диаметру в зависимости от размера дефекта и внутреннего диаметра обсадной колонны.

Длина пластыря

![]()

где

IA -длина дефекта по образующей обсадной колонне;

I - длина отрезка от торца пластыря до дефекта,

![]()

здесь

R — радиус срединной поверхности пластыря после придания ему цилиндрической формы;

m— коэффициент Пуассона;

h — толщина стенки пластыря.

С учетом накопленного опыта и технических возможностей при изготовлении трубных заготовок длину пластыря без сварки встык принимают от 3 до 9 м. Периметр пластыря в поперечном сечении берут равным внутреннему периметру обсадной колонны в месте ее негерметичности или несколько больше его, так как натяг не должен превышать +3,5 %. При этом осевые усилия запресовки будут не более 200 кН.

Перед спуском в скважину наружную поверхность пластыря покрывают герметизирующим составом толщиной не более 1 мм. На нижний конец пластыря, надеваемый на конус дорнирующей головки на участке длиной 300 мм, покрытие не наносят. Этот участок обеспечивает достаточно надежное предварительное сцепление с обсадной колонной.

Выдержка перед нанесением герметизирующего покрытия до спуска пластыря в скважину определяется временем схватывания (затвердевания) герметизирующего материала.

Так, гуммировочный состав на основе наирита (НТ) по ТУ 30-10518-77 рекомендуется наносить за несколько суток и освежать последним слоем за 2-3 ч до спуска в скважину; применение полимернго состава на основе эпоксидных смол ЭД5, не должно превышать 2-4 ч.

Подготовка устройства типа ДОРН к работе

Перед спуском в скважину устройства типа ДОРН расконсервируют, укомплектовывают штангами с учетом длины пластыря, собирают и испытывают на герметичность и на рабочий ход поршней в ДОРН-1 и штанги в ДОРН-2.

После проверки, устранения неисправностей и испытания устройство разбирают на узлы для транспортировки, сборки и монтажа на скважине.

Узлы ДОРН-1: дорнирующая головка, набор штанг, силовые цилиндры, клапанная циркуляционная система.

Узлы ДОРН-2: дорнирующая головка, набор штанг, якорь, клапанная циркуляционная система.

Монтаж устройства перед спуском в скважину

Устройство ДОРН-1 (см. рис. 21.4. в.) первоначально собирают на мостках двумя секциями.

Первую секцию комплектуют дорнирующей головкой, набором штанг, переводчиком, пластырем и технологическим хомутом, который вставляют между пластырем и переводником, а вторую — силовыми цилиндрами и циркуляционными клапанами.

Затем первую и вторую секции последовательно спускают в скважину, свинчивают между собой, убирают технологический хомут. При этом в каждую секцию заливают жидкость (воду).

После этого устройство в комплекте с пластырем готово к спуску в скважину.

Устройство ДОРН-2 (см. рис. 21.4. г..) собирают на мостках в комплекте с пластырем в полном объеме, затем с помощью консольного крана или талевой системы поднимают и спускают в скважину. Допускается циркуляционные клапаны (комбинированный клапан) монтировать непосредственно над устьем.

В устройстве заливают воду, и оно готово к спуску в скважину.

Спуск пластыря в интервал нарушения

Устройство в сборе с пластырем спускают в скважину плавно, без рывков, со скоростью не более 6 м/с, на насосно-компрессорных трубах, спрессованных гидравлическим давлением на 20 МПа.

Пластырь спускают в скважину так, чтобы его середина была размещена против дефекта. Для предотвращения заклинивания спуск устройства контролируют индикатором веса.

Заполнение инструмента жидкостью при спуске осуществляется через заливной клапан.

Глубину спуска пластыря к месту его установки контролируют набором труб (свечей), длина которых заранее известна.

Индикатором веса фиксируются показания нагрузки веса инструмента после спуска к месту дефекта.

К колонне труб, спущенных в скважину с устройством, подсоединяют нагнетательную систему, напорный шланг которой позволяет поднимать инструмент на высоту Н = L + + 2 м, где L — длина пластыря, м.

Установка пластыря

При установке пластыря по первой схеме (рис. 21.5.) в системе создается избыточное гидравлическое давление до 15-18 МПа. При достижении давления 3-9 МПа в устройстве срезаются транспортные штифты, а при 15-18 МПа начинается первый предварительный этап установки пластыря протягиванием дорнирующей головки через пластырь силовыми цилиндрами на длину хода 1500 мм.

При этом в дорнирующую головку давление поступает после захода ее секторов в пластырь. Длина захода 200 мм. Инструмент разгружается от собственного веса (стрелка индикатора веса становится на 0).

Первый предварительный этап запрессовки обеспечивает удерживающую силу сцепления пластыря с обсадной колонной, позволяет освободить упор пластыря. Об окончании первого предварительного этапа запрессовки пластыря свидетельствует быстрый рост давления на манометре насосно-цементировочного агрегата.

После выдержки под давлением 8-10 мин давление снимается. Первый этап протяжки дорнирующей головки окончен.

Второй этап запрессовки пластыря на всей оставшейся длине осуществляется подъемом устройства с сохранением давления 15-18 МПа в дорнирующей головке со скоростью не более 6 м/мин. После прохода дорнирующей головки через пластырь снимается давление в системе. Операция установки пластыря окончена.

Рис. 21.5. Установки пластыря устройством ДОРН-1:

а — спуск устройства с пластырем к дефекту (этап I); б — заход головки в пластырь без давления на отрезке — протяжка силовыми цилиндрами (этап II); в — расширение пластыря головкой на отрезке — предварительное сцепление пластыря с обсадной колонной протяжки силовыми цилиндрами (этап III); г — расширение пластыря головкой при подъеме инструмента (этап IV); 1 — гидравлическая дорнирующая головка; 2 — штанга; 3 — упор пластыря; 4 — силовые цилиндры; 5 — циркуляционные клапаны; 6 — обсадная колонна; 7 — пластырь; 8 — обсадная труба

При установке пластыря по второй схеме (рис. 21.6.) в системе создается избыточное гидравлическое давление до 20-25 МПа для сцепления якоря. Через 5-10 мин оно снижается до 15-18 МПа и начинается плавный подъем (скорость не выше 6 м/мин) инструмента, который продолжается до момента выхода дорнирующей головки из пластыря.

В момент создания давления в системе якорь контактирует своими плашками со стенкой обсадной колонны, а в дорнирующую головку давление поступает после захода секторов в пластырь. Ход головки без давления равен 260 мм.