Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Разное)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное\

\Справочник специалиста

9

ЦЕМЕНТИРОВАНИЕ СКВАЖИН

Под тампонажным цементом понимается продукт, состоящий из смеси тонкомолотых

вяжущих веществ (портландцемент, шлак, известь и др.), минеральных (кварцевый

песок, опока, диатомит, цеолит, трепел, глина, шлак и др.) или органических

(резиновая крошка, нефтяной кокс, и др.) добавок, после затворения которого водой,

получают раствор, а затем камень.

9.1.Тампонажные портландцементы по ГОСТ

1581-91

Стандарт распространяется на тампонажные портландцементы, изготовляемые

на основе портландцементного клинкера и предназначенные для цементирования

нефтяных, газовых и других скважин.

Классификация:

А) По вещественному составу портландцементы подразделяются на следующие

типы:

I - тампонажный

портландцемент бездобавочный;

I-G -

тампонажный портландцемент бездобавочный с нормированными требованиями при

водоцементном отношении, равном 0,44;

I-Н -

тампонажный портландцемент бездобавочный с нормированными требованиями при

водоцементном отношении, равном 0,38;

II - тампонажный

портландцемент с минеральными добавками;

III -

тампонажный портландцемент со специальными добавками, регулирующими плотность

цементного теста.

Б) По плотности цементного теста портландцемент типа III подразделяется на:

Об – облегчённый;

Ут – утяжелённый.

Таблица 9.1.

Значение плотности цементного теста для

цемента типа III, г/см3

облегчённого

утяжелённого

обозначение средней плотности

плотность

± 0,04

обозначение средней плотности

плотность

± 0,04

Об 4

1,40

Ут 0

2,00

Об 5

1,50

Ут 1

2,10

Об 6

1,60

Ут 2

2,20

-

-

Ут 3

2,30

В) По температуре применения портландцементы типов I,

II и III подразделяют на

цементы, предназначенные для:

-низких и нормальных температур (15-50)0С;

-умеренных температур (51-100)0С;

-повышенных температур (101-150)0С.

Г) По сульфатостойкости портландцементы подразделяют на:

а) типы I, II и III:

-обычный (требования по сульфатостойкости не предъявляют);

-сульфатостойкий (СС);

б) типы

I-G , I-Н:

-высокой сульфатостойкости (СС-1);

-умеренной сульфатостойкости (СС-2).

Условное обозначение цемента должно состоять из:

-буквенных обозначений цемента: ПЦТ - портландцемент тампонажный;

-обозначения типа цемента - по п.А;

-обозначения сульфатостойкости цемента - по п.Г;

-обозначения средней плотности цементного теста для цемента типа III

-по п.Б (таблица 8.1.);

-обозначения максимальной температуры применения цемента - по п.В;

-обозначения гидрофобизации или пластификации цемента – ГФ или ПЛ;

-обозначения стандарта – ГОСТ 1581-91.

Таблица 9.2.

Требования к физико-механическим

показателям цементов типов I, II и III

Наименование показателя

Значения для цемента при следующих

температурах применения

низких и нормальных

умеренных и повышенных

тип I, II

тип III-Об

тип I, II

тип III-Об

тип III-Ут

1.Прочность при изгибе, МПА, не менее, в возрасте:

1 сут

2 сут

-

2,7

-

0,7

3,5

-

-

1,0

-

2,0

2. Тонкость помола:

5.

остаток на сите с сеткой №008 по

ГОСТ 6613, не более

-удельная поверхность, м2/кг, не менее

12,0

270

10,0

-

15,0

250

12,0

-

12,0

230

3. Водоотделение, мл, не более

8,7

7,5

8,7

7,5

10,0

4. Растекаемость цементного теста, мм, не менее для цемента:

-не пластифицированного

-пластифицированного

200

220

-

-

200

220

-

-

-

-

5. Время загустевания до консистенции 30Вс, мин, не менее

90

Таблица 9.3.

Требования к физико-механическим

показателям цементов типов I-G и I-Н

Наименование показателя

Значение для цемента типов I-G и I-Н

не менее

не более

1. Прочность на сжатие, МПа, через 8 часов твердения при температуре:

380С

600С

2,1

10,3

-

-

2. Водоотделение, мл

-

3,5

3.Консистенция цементного теста через 15-30 мин режима испытания, Вс

-

30

4. Время загустевания до консистенции 100Вс, мин

90

120

9.2.Тампонажные портландцементы по

спецификации АРI

По спецификации Oil Well Cements - Spec 10A, Spec 10A-A2 Американского Нефтяного Института (АРI)

существует нижеуказанные классы цементов.

Таблица 9.4.

Классификация цементов по спецификации АРI

Класс цемента по АРI

Водоцементное отношение

Плотность цементного раствора

Выход цементного раствора

Глубина скважины

Статическая температура

галлон/мешок

-

фунт/галон

г/см3

галлон/мешок

м3/т

фут

м

0С

1

2

3

4

5

6

7

8

9

11

А

5,2

0,46

15,6

1,87

8,83

0,784

0-6000

0-1830

27-77

В

5,2

0,46

15,6

1,87

8,83

0,784

0-6000

0-1830

27-77

С

6,3

0,56

14,8

1,77

9,87

0,876

0-6000

0-1830

27-77

D

4,3

0,38

16,4

1,97

7,85

0,697

6000-12000

1830-3660

77-127

E

4,3

0,38

16,4

1,97

7,85

0,697

6000-14000

1830-4270

77-127

F

4,3

0,38

16,2

1,94

7,85

0,697

10000-16000

3050-4880

110-160

G (основной)

5,0

0,44

15,8

1,89

8,60

0,764

0-8000

0-2440

27-93

H (основной)

4,3

0,38

16,4

1,97

7,85

0,697

0-8000

0-2440

27-93

J (специальный)

4,8

0,42

15,4

1,84

8,26

0,733

12000-16000

3660-4880

127-160

9.3.Расчёт режима цементирования скважины

Для практических

расчётов цементирования скважины возможно использовать нижеприведённые формулы.

При цементировании

эксплуатационных колонн необходимо выполнение условия:

Рсз + Ргз < Ргрп ,

где: Рсз -

гидростатическое давление в кольцевом пространстве на

глубине Н;

Ргз –

гидродинамическое давление в кольцевом пространстве (по

длине

спущенной колонны);

Ргрп – давление

гидроразрыва пластов на глубине Н.

Гидродинамическое

давление в кольцевом пространстве определяется по формуле:

Ргз = λ* v2 *

γ * L / 2g*(Д – d), гс/см2

где: λ – коэффициент

гидравлического сопротивления, для практических

расчётов

принимаемый равным: 0,035-0,055 для цементных раство-

ров, 0,02-0,025

для буровых растворов, 0,015 для воды;

v – линейная

скорость , см/с;

γ – плотность

жидкости, г/см3;

g – ускорение

свободного падения, см/с2;

Д – диаметр

скважины, см ;

d -наружный

диаметр трубы, см;

L – длина канала,

см.

В расчётах диаметр

скважины принимается равным номинальному диаметру долота, гидравлические сопротивления

на муфтах не учитываются.

Давление гидроразрыва

пластов на глубине Н определяется по формуле:

Ргрп = δ *Н , кгс/см2;

где: δ – величина

градиента давления гидроразрыва пластов на глубине

Н, кгс/см2;

Н – глубина спуска

колонны по вертикали, м.

Давление на цементировочной

головке (давление на устье скважины) определяем по формуле:

Ру = Рсу + Ргу, кгс/см2;

где: Рсу – разность

гидростатических давлений столбов жидкости в

кольцевом

пространстве и в колонне;

Ргу - суммарное

гидродинамическое давление в трубах и затруб-

ном

пространстве.

Ргу = (3 + 0,6 Q ) *( L /

1000 ), кгс/см2(эмпирическая формула);

где: Q- производительность

при цементировании, л/с;

L – глубина скважины ( по

стволу), м.

Для выбора способа

цементирования эксплуатационной колонны определяется коэффициент безопасности:

Кб = Рз / Ргрп,

где: Рз = Рсз + Ргз,

-расчётное давление у башмака спущенной обсадной

колонны;

Ргрп – давление

гидроразрыва пластов на той же глубине.

Если Кб ≥ 1,00 то

цементирование производится в две ступени с использованием пакера типа ПДМ или

муфты ступенчатого цементирования.

Если 0,95 < Кб <

1,00 то цементирование производится в одну ступень с обязательным выполнением

комплекса мероприятий по предотвращению гидроразрыва пластов.

Если Кб ≤ 0,95

то достаточно ограничиться соблюдением режима продавливания тампонажного

раствора (при безусловном соблюдении других проектных требований по проводке и

креплении скважины).

9.4.Расчёт необходимого объёма тампонажного раствора

и тампонажного материала

Определение объема тампонажного раствора Vт,

необходимого для заполнения заколонного пространства производится по формуле:

Vт =

0,785 (кД2 - dн2) Lт + 0,785

х dвн х lт (м3),

где:

к - коэффициент кавернозности (объёмный коэффициент - отношение фактического

объема скважины к номинальному);

Д - номинальный диаметр скважины, м;

dн -

наружный диаметр колонны, м;

dвн -

внутренний диаметр колонны, м;

Lт- длина участка заколонного пространства,

заполняемого тампонажным раствором, м;

lт - длина

цементного стакана, м.

Потребность

сухого тампонажного материала для приготовления 1 м3 раствора

определяется по формуле:

gц (gр - gв)

q = ------------------

,

gц - gв

где:

gц, gв, gр, - плотность, соответственно, сухого цемента (или смеси),

жидкости затворения и тампонажного раствора, г/см3.

Объем

тампонажного раствора V1,

приготовленного из 1т сухого цемента (смеси) рассчитывается по формуле:

gц - gв

V1 = ---------------- , (м3/т ),

gв - m gц

где:

m - водоцементное (водосмесевое) отношение.

9.5.Химические добавки – регуляторы свойств

тампонажного раствора

При количественном

изменении одного показателя тампонажного раствора изменяется другой (или

другие) параметр, и в некоторых случаях в нежелательном направлении. Как правило,

реагенты и материалы, вводимые в тампонажные системы, оказывают комплексное

воздействие и изменяют одновременно несколько параметров. Некоторые реагенты

при одних условиях изменяют свойства тампонажных систем в одном направлении, а

при других условиях влияние тех же реагентов может быть противоположным. Кроме

того, один и тот же реагент при различных дозировках может вызывать

противоположные воздействия. Применение тампонажных цементов в различных

условиях обеспечивается использованием следующих реагентов:

ускорителей схватывания и

твердения тампонажных растворов -

хлоридов кальция, натрия, калия и алюминия, сульфатов натрия и калия, углекислых

калия и натрия, едкого натра, кремнекислых натрия и калия (жидкого стекла),

нитратов натрия и кальция, нитрит-нитрита кальция, нитрит-нитрит-хлорида

кальция с мочевиной, мочевины, нитрит-нитрит-сульфата натрия, сульфаниловой

кислоты, триэтаноламина, мелассы;

ластификаторов (разжижителей) - С-3, 10-03, НТФ, ОЭДФ, ССБ, КССБ, ПАШ, ВЛХК,

этилсиликоната натрия, метилсиликоната натрия, СПД, мылонафта, НЧК, ПФЛХ, ФХЛС,

сульфированного нитролигнина, нитролигнина, окзила, синтана-5 и синтана ПЛ,

Д-4 и Д-12, гексаметафосфата и нитрофосфата, ВРП, ГИФ-1, хромпика;

замедлителей схватывания и

твердения - НТФ, ОЭДФ, винной кислоты

и ее солей, борной кислоты, хромпика, гипана, окзила, КССБ, СДБ, ФХЛС, ПФЛХ,

сульфированного нитролигнина, карбоксиметйлцеллюлозы (КМЦ), малеинового

ангидрида, гексаметафосфата и нитрофосфата, КДБ, ПАД-3;

понизителей фильтрации - гипана, СДБ, КССБ, ПФЛХ, ФХЛС, карбоксиметйлцеллюлозы

(КМЦ), полиоксиэтилена, бентонитовой глины, сульфированного нитролигнина, поливинилового

спирта (ПВС), метаса, полиакриламида, К-4, метилцеллюлозы, оксиэтилцеллюлозы,

декстрина, модифицированного крахмала;

пеногасителей - НЧК, окисленного петралатума, соапстока, ЖЖТ, PC,

кальциевого мылонафта, флотомасла, полиметил-силоксана, скрубберного

конденсата, Т-бб, стеарокса-6, АГ-2, АГ-3, НГВ-1, полиамида, стеарата алюминия,

ПЭС, ОКП-50, СЖК, ВМС, ВМС-12, П-79, сивушного масла, карболениума.

Выбор вида и назначение

количества реагентов. При выборе

реагента необходимо исходить из того, что многие реагенты по своему технологическому

эффекту равноценны. Вследствие этого при выборе реагентов необходимо учитывать

их стоимость, расстояние до завода-изготовителя, агрегатное состояние (например,

применение реагентов в виде жидкостей, затруднено в зимнее время, и особенно в

северных регионах), условия поставки (некоторые реагенты заводы-изготовители

поставляют только крупными партиями - не менее вагона, цистерны).

Основные реагенты, применяемые

для обработки тампонажных растворов на месторождениях ОАО «Юганскнефтегаз»:

Понизители водоотдачи:

Сульфацелл – 1,2, ТУ

6-02-733-84;

Комплексный реагент компаунд

КРК, ТУ 39-00147001-192-99;

Стабилизатор – “Крепь”, ТУ

2231-233-00147001-2001

Пластификатор С-3, ТУ

6-360204229-625-90

Пеногасители:

Пента 465

ТУ2257-001-40245042-96 «Пента-465»

Ускорители:

Хлорид кальция СаСl2,

ТУ 6-09-5077-83

Кальцинированная сода Na2CO3,

ГОСТ 5100-85

Таблица 9.5.

Требования к тампонажным растворам для цементирования

обсадных колонн

Наименование показателей

Направление

Кондуктор

Промежуточная колонна

Эксплуатационная колонна

Обоснование требований

1

2

3

4

5

6

Плотность тамп. р-ра, кг/м3:

нормальной плотности

облегченного

1820–1850

1820–1850

1820–1850

1850–1910

Согласно данным градиентов

гидроразрыва (поглощения)

–

1500±40

1500±40

1500±40

Растекаемость, см

16 – 22

16 – 22

16 – 22

16 – 22

Инструкция по креплению скважин

ГОСТ 1581-96

Водоотделение р-ра, %,не

более:

норм. плотности

3,5

3,5

3,5

0

облегченного

–

1,0

1,0

1,0

Водоотдача р-ра норм.

плотности Т=220С, DР=0,7 МПа,см3/30мин

при производстве ГРП

без пр-ва ГРП

не предъявляются

не предъявляются

не предъявляются

Не более 100

Не более 150

Инструкция по креплению скважин

Время загустевания, мин

–

на 25% больше расчетного

времени цементирования, но не менее чем на 30 и не более, чем на 90 мин

Инструкция по креплению скважин

Сроки схватывания, ч

Начало, не более

Конец, не более

8

12

–

–

–

Необходимость набора прочности

камня не менее 1,0 МПа при изгибе за время ОЗЦ

Реологические параметры

р-ров:

Фактические показатели

растворов.

1

2

3

4

5

6

нормальной плотности

h, мПа*с

tо, дПа

40–60

75–95

40–60

75–95

40–80

75–120

60–180

100–250

Определены на при-

боре типа

ВСН–3 при

Т=22±2оС

облегченного

h, мПа*с

tо, дПа

–

–

20–50

40–100

20–50

40–100

20–50

40–100

Прочность цем. камня

норм. плотности при

изгибе, МПа, не менее

через 48 ч

через 24 ч

Т=22оС

2,7

–

Т=22оС

2,7

–

Т=40оС

3,0

–

Т=60оС

–

3,5

ГОСТ 1581-96,

для промежуточных

и эксплуатационных колонн

требования на основе лабораторных данных

Прочность цем. камня

из облегчен. р-ра при

изгибе, МПа, не менее

через 48 ч

–

Т=22оС

0,7

Т=22оС

0,7

Т=35оС

1,0

9.6.Технические характеристики цементировочного

оборудования

При проведении работ по

цементированию скважин применяется комплекс технических средств включающий:

насосные цементировочные установки (агрегаты), смесительные установки,

установки смесительно-осреднительные, станция контроля процесса цементирования.

Установка насосная передвижная УНБ-160×32У (АНЦ

320У)

Мощность, квт (л.с.)

108(147)

Наибольшее давление

нагнетания, МПа

32

Вместимость мерных баков, м3

2×3

Насос высокого давления

двухпоршневой двойного действия

9ТМ

Водоподающий насос

центробежный многосекционный:

ЦНС38-154

наибольшее давление, МПа

1,54

наибольшая подача, л/с

10,5

Полная масса установки, кг

16000

Подача и давления насосной установки

Режим работы

Передача

Подача, л/с, при Ø втулок

Давление, МПа, при Ø втулок

100

115

127

100

115

127

Цементирование и др. опер.

(до 4 ч)

II

3,5

4,8

6,0

32*

23*

18,6*

III

6,8

9,2

11,4

17,6

11,5

8,5

IV

10,3

14,0

17,3

11,5

8,5

7,0

V

15,6

21,2

26,0

7,5

5,5

4,7

Длительный режим работы

II

3,0

4,0

5,0

32,0*

23,0*

18,5*

III

5,7

7,7

9,5

18,9

14,2

11,3

IV

8,6

11,7

14,5

12,4

9,3

7,5

V

13,0

17,6

21,8

8,2

6,2

4,9

* Допустима кратковременная

работа

Установка смесительная передвижная УС 6-30Н

Наибольшая масса

транспортируемого материала, кг

9000

Вместимость бункера, м3

14,5

Устройство смешивающее:

оптимальное

давление жидкости, МПа

наибольшее

давление жидкости, МПа

гидровакуумное

1,5

2,0

Наибольшая

производительность приготовления тампонажного раствора плотностью 1,85г/см3

, л/с

27

Диапазон плотности

приготавливаемого раствора (колебание плотности тампонажного раствора не

более 0,02 г/см3), г/см3

1,30-2,40

Время выхода на заданную

плотность раствора, с, не более

40,0

Полная масса установки, кг

13000

Установка смесительно-осреднительная передвижная

УСО-20

Вместимость резервуара

установки, м3

15,0-20,0

Производительность

приготовления раствора:

-гидронапорным смесителем

(плотностью до 1,85г/см3), л/с , до

-гидронапорным смесителем

(плотностью до 1,75г/см3), л/с , до

25

20

Наибольшая плотность

приготавливаемого раствора

(порционным способом), г/см3

2,5

Наибольшее отклонение

плотности раствора, г/см3

0,01

Мешалка двухвальная,

четырёхлопастная, частота вращения, об/мин

20-25

Полная масса установки, кг

13000

Комплекс оборудования

для контроля процесса цементирования скважин КЦС-32

Состав:

Блок манифольда БМ-700

(МБМ-32) с первичными измерительными преобразователями давления, расхода и

плотности, громкоговорящей связи и соединительной коробкой.

Блок лаборатории с вторичной

измерительной и регистрирующей аппаратурой, блоком питания и связи.

Данные блока манифольда БМ-700

Наибольшее рабочее давление

в напорном коллекторе, МПа

40,0

Количество отводов на

напорном коллекторе, шт

6

Количество отводов, отходящих

от напорного коллектора к устьевой головке, шт

2

Наибольшее рабочее давление

в раздающем коллекторе, МПа

2,5

Количество отводов на

основном раздающем коллекторе, шт

10

Условный проход отводов, мм

50

Грузоподъёмный механизм –

стрела грузоподъёмностью, кг

350

Данные лабораторного блока

Обеспечивает контроль и

регистрацию на диаграмной бумаге давления, плотности, мгновеного расхода и количества

жидкости, закачиваемой в скважину

Давление, МПа

от 0 до 40 ± 1%

Плотность, кг/м3

от 800 до 2600 ± 2%

Расход, м3/с

от 0 до 0,05 ± 2%

Температура, 0С

от - 40 до +60 ±0,5%

Суммарный объём закачиваемых

объектов, м3

от 0 до 200 ±2,0%

9.7. Расчёт установки цементных мостов

По характеру действующих нагрузок можно выделить две

категории мостов: испытывающих давление жидкости или газа и испытывающих нагрузку

от веса инструмента во время забуривания второго ствола, применения испытателя

пластов или в других случаях.

Мосты, относящиеся ко второй категории, должны, помимо

газоводонепроницаемости, обладать весьма высокой механической прочностью.

Цементный мост характеризуется:

несущей способностью (сопротивление моста сдвигу, обусловленное

силами физико-химического сцепления и напряжениями трения цементного камня со

стенками скважины);

герметичностью (способность моста разобщать выше- и нижележащие

объекты при заданных перепадах давления);

прочностью (свойство камня цементного моста не разрушаться

при испытании его нагружением весом заливочных труб);

долговечностью (свойство моста сохранить основные параметры

в течение заданного времени);

высотой моста (параметр, количественно определяющий

все основные свойства цементного моста; номинальное значение высоты моста

должно обеспечивать требуемую несущую способность и герметичность, забуривание

нового ствола).

Способы установки цементных мостов могут быть следующие.

1. Балансовый способ. Сводится к уравновешиванию

столбов тампонажного раствора в заливочной колонне и кольцевом пространстве.

2. Контролируемый способ. Осуществляется с

использованием двух разделительных пробок и забойного устройства.

3. Желоночный способ. Мост устанавливается с помощью

желонки на каротажном кабеле.

4. Способ оставления цементного стакана (моста) над интервалом

осложнения при цементировании под давлением.

Определение высоты цементного моста

Допустимую минимальную высоту моста Hmin и высоту моста Hм (м), отвечающую требованиям по герметичности и

несущей способности, определяют по формуле

где Hmin=Dp·grad(p); Qн – осевая

нагрузка на мост, кН; Dc – средний диаметр скважины, м; t - касательные напряжения при сдвиге моста, МПа; Dp –

максимальный перепад давления, действующий на мост, МПа; grad(p) –

допустимый градиент давления, МПа/м.

Данные для расчета

минимально допустимой высоты моста

grad(p),

МПа/м

t, кН/м2

Установка моста:

в обсаженной скважине

1/2

50/500

в открытом стволе

0,5/1

10/50

Примечание. В числителе - значение коэффициента при

наличии буферной жидкости, в знаменателе - при отсутствии.

Расчет необходимого объема тампонажного раствора

проводят по выражению:

где Sскв –

средняя площадь поперечного сечения скважины в интервале установки моста, м2;

Vтр – внутренний

объем заливочных труб, м3; С1 – коэффициент потерь

раствора на стенках труб; С2, С3 – коэффициенты потерь

раствора при его смешении с соседней жидкостью соответственно на нижней и

верхней границах (при наличии верхней разделительной пробки С1=С3=0).

Данные о коэффициентах приведены в табл.

9.6.

Для определения объемов буферных жидкостей используют

зависимости:

для первой порции (на нижней границе)

для второй порции (на верхней границе)

где С4, С5 - коэффициенты потерь

буферной жидкости при ее движении соответственно по заливочным трубам и

кольцевому пространству (см. табл. 9.6.), d1, d2 -

соответственно внутренний и наружный диаметры заливочных труб в интервале

установки моста.

Таблица 9.6.

Значения коэффициентов при расчете установки цементных

мостов

Коэффициент

Бурильные трубы

Насосно-компрессорные трубы

С1

0,01/0,03

4/0,01

С2

0,02/0,04

0,01/0,02

С3

0,02/0,03

0,01/0,02

С4

0,02/-

0,02/-

С5

0,4/-

0,4/-

Примечание. В числителе - значение коэффициента при

наличии буферной жидкости, в знаменателе - при отсутствии.

Объем продавочной жидкости вычисляют по формуле:

где HнSтр - объем

цементного раствора, оставляемого в заливочных трубах, м3.

Продолжительность процесса установки цементного моста

должна удовлетворять требованию

где Тзаг - время загустевания

тампонажного раствора по консистометру, определяемое при температуре и

давлении, соответствующих условиям в скважине при установке моста.

9 ЦЕМЕНТИРОВАНИЕ СКВАЖИН

Под тампонажным цементом понимается продукт, состоящий из смеси тонкомолотых вяжущих веществ (портландцемент, шлак, известь и др.), минеральных (кварцевый песок, опока, диатомит, цеолит, трепел, глина, шлак и др.) или органических (резиновая крошка, нефтяной кокс, и др.) добавок, после затворения которого водой, получают раствор, а затем камень.

9.1.Тампонажные портландцементы по ГОСТ 1581-91

Стандарт распространяется на тампонажные портландцементы, изготовляемые на основе портландцементного клинкера и предназначенные для цементирования нефтяных, газовых и других скважин.

Классификация:

А) По вещественному составу портландцементы подразделяются на следующие типы:

I - тампонажный портландцемент бездобавочный;

I-G - тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,44;

I-Н - тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0,38;

II - тампонажный портландцемент с минеральными добавками;

III - тампонажный портландцемент со специальными добавками, регулирующими плотность цементного теста.

Б) По плотности цементного теста портландцемент типа III подразделяется на:

Об – облегчённый;

Ут – утяжелённый.

Таблица 9.1.

|

Значение плотности цементного теста для цемента типа III, г/см3 |

|||

|

облегчённого |

утяжелённого |

||

|

обозначение средней плотности |

плотность ± 0,04 |

обозначение средней плотности |

плотность ± 0,04 |

|

Об 4 |

1,40 |

Ут 0 |

2,00 |

|

Об 5 |

1,50 |

Ут 1 |

2,10 |

|

Об 6 |

1,60 |

Ут 2 |

2,20 |

|

- |

- |

Ут 3 |

2,30 |

В) По температуре применения портландцементы типов I, II и III подразделяют на цементы, предназначенные для:

-низких и нормальных температур (15-50)0С;

-умеренных температур (51-100)0С;

-повышенных температур (101-150)0С.

Г) По сульфатостойкости портландцементы подразделяют на:

а) типы I, II и III:

-обычный (требования по сульфатостойкости не предъявляют);

-сульфатостойкий (СС);

б) типы I-G , I-Н:

-высокой сульфатостойкости (СС-1);

-умеренной сульфатостойкости (СС-2).

Условное обозначение цемента должно состоять из:

-буквенных обозначений цемента: ПЦТ - портландцемент тампонажный;

-обозначения типа цемента - по п.А;

-обозначения сульфатостойкости цемента - по п.Г;

-обозначения средней плотности цементного теста для цемента типа III -по п.Б (таблица 8.1.);

-обозначения максимальной температуры применения цемента - по п.В;

-обозначения гидрофобизации или пластификации цемента – ГФ или ПЛ;

-обозначения стандарта – ГОСТ 1581-91.

Таблица 9.2.

Требования к физико-механическим показателям цементов типов I, II и III

|

Наименование показателя |

Значения для цемента при следующих температурах применения |

||||

|

низких и нормальных |

умеренных и повышенных |

||||

|

|

тип I, II |

тип III-Об |

тип I, II |

тип III-Об |

тип III-Ут |

|

1.Прочность при изгибе, МПА, не менее, в возрасте: 1 сут 2 сут |

- 2,7 |

- 0,7 |

3,5 - |

- 1,0 |

- 2,0 |

|

2. Тонкость помола: 5. остаток на сите с сеткой №008 по ГОСТ 6613, не более -удельная поверхность, м2/кг, не менее |

12,0

270 |

10,0

- |

15,0

250 |

12,0

- |

12,0

230 |

|

3. Водоотделение, мл, не более |

8,7 |

7,5 |

8,7 |

7,5 |

10,0 |

|

4. Растекаемость цементного теста, мм, не менее для цемента: -не пластифицированного -пластифицированного |

200 220 |

- - |

200 220 |

- - |

- - |

|

5. Время загустевания до консистенции 30Вс, мин, не менее |

90 |

||||

Таблица 9.3.

Требования к физико-механическим показателям цементов типов I-G и I-Н

|

Наименование показателя |

Значение для цемента типов I-G и I-Н |

|

|

не менее |

не более |

|

|

1. Прочность на сжатие, МПа, через 8 часов твердения при температуре: 380С 600С |

2,1 10,3 |

- - |

|

2. Водоотделение, мл |

- |

3,5 |

|

3.Консистенция цементного теста через 15-30 мин режима испытания, Вс |

- |

30 |

|

4. Время загустевания до консистенции 100Вс, мин |

90 |

120 |

9.2.Тампонажные портландцементы по спецификации АРI

По спецификации Oil Well Cements - Spec 10A, Spec 10A-A2 Американского Нефтяного Института (АРI) существует нижеуказанные классы цементов.

Таблица 9.4.

Классификация цементов по спецификации АРI

|

Класс цемента по АРI |

Водоцементное отношение |

Плотность цементного раствора |

Выход цементного раствора |

Глубина скважины |

Статическая температура |

||||

|

галлон/мешок |

- |

фунт/галон |

г/см3 |

галлон/мешок |

м3/т |

фут |

м |

0С |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

11 |

|

А |

5,2 |

0,46 |

15,6 |

1,87 |

8,83 |

0,784 |

0-6000 |

0-1830 |

27-77 |

|

В |

5,2 |

0,46 |

15,6 |

1,87 |

8,83 |

0,784 |

0-6000 |

0-1830 |

27-77 |

|

С |

6,3 |

0,56 |

14,8 |

1,77 |

9,87 |

0,876 |

0-6000 |

0-1830 |

27-77 |

|

D |

4,3 |

0,38 |

16,4 |

1,97 |

7,85 |

0,697 |

6000-12000 |

1830-3660 |

77-127 |

|

E |

4,3 |

0,38 |

16,4 |

1,97 |

7,85 |

0,697 |

6000-14000 |

1830-4270 |

77-127 |

|

F |

4,3 |

0,38 |

16,2 |

1,94 |

7,85 |

0,697 |

10000-16000 |

3050-4880 |

110-160 |

|

G (основной) |

5,0 |

0,44 |

15,8 |

1,89 |

8,60 |

0,764 |

0-8000 |

0-2440 |

27-93 |

|

H (основной) |

4,3 |

0,38 |

16,4 |

1,97 |

7,85 |

0,697 |

0-8000 |

0-2440 |

27-93 |

|

J (специальный) |

4,8 |

0,42 |

15,4 |

1,84 |

8,26 |

0,733 |

12000-16000 |

3660-4880 |

127-160 |

9.3.Расчёт режима цементирования скважины

Для практических расчётов цементирования скважины возможно использовать нижеприведённые формулы.

При цементировании эксплуатационных колонн необходимо выполнение условия:

Рсз + Ргз < Ргрп ,

где: Рсз - гидростатическое давление в кольцевом пространстве на

глубине Н;

Ргз – гидродинамическое давление в кольцевом пространстве (по

длине спущенной колонны);

Ргрп – давление гидроразрыва пластов на глубине Н.

Гидродинамическое давление в кольцевом пространстве определяется по формуле:

Ргз = λ* v2 * γ * L / 2g*(Д – d), гс/см2

где: λ – коэффициент гидравлического сопротивления, для практических

расчётов принимаемый равным: 0,035-0,055 для цементных раство-

ров, 0,02-0,025 для буровых растворов, 0,015 для воды;

v – линейная скорость , см/с;

γ – плотность жидкости, г/см3;

g – ускорение свободного падения, см/с2;

Д – диаметр скважины, см ;

d -наружный диаметр трубы, см;

L – длина канала, см.

В расчётах диаметр скважины принимается равным номинальному диаметру долота, гидравлические сопротивления на муфтах не учитываются.

Давление гидроразрыва пластов на глубине Н определяется по формуле:

Ргрп = δ *Н , кгс/см2;

где: δ – величина градиента давления гидроразрыва пластов на глубине

Н, кгс/см2;

Н – глубина спуска колонны по вертикали, м.

Давление на цементировочной головке (давление на устье скважины) определяем по формуле:

Ру = Рсу + Ргу, кгс/см2;

где: Рсу – разность гидростатических давлений столбов жидкости в

кольцевом пространстве и в колонне;

Ргу - суммарное гидродинамическое давление в трубах и затруб-

ном пространстве.

Ргу = (3 + 0,6 Q ) *( L / 1000 ), кгс/см2(эмпирическая формула);

где: Q- производительность при цементировании, л/с;

L – глубина скважины ( по стволу), м.

Для выбора способа цементирования эксплуатационной колонны определяется коэффициент безопасности:

Кб = Рз / Ргрп,

где: Рз = Рсз + Ргз, -расчётное давление у башмака спущенной обсадной

колонны;

Ргрп – давление гидроразрыва пластов на той же глубине.

Если Кб ≥ 1,00 то цементирование производится в две ступени с использованием пакера типа ПДМ или муфты ступенчатого цементирования.

Если 0,95 < Кб < 1,00 то цементирование производится в одну ступень с обязательным выполнением комплекса мероприятий по предотвращению гидроразрыва пластов.

Если Кб ≤ 0,95 то достаточно ограничиться соблюдением режима продавливания тампонажного раствора (при безусловном соблюдении других проектных требований по проводке и креплении скважины).

9.4.Расчёт необходимого объёма тампонажного раствора и тампонажного материала

Определение объема тампонажного раствора Vт, необходимого для заполнения заколонного пространства производится по формуле:

Vт = 0,785 (кД2 - dн2) Lт + 0,785 х dвн х lт (м3),

где: к - коэффициент кавернозности (объёмный коэффициент - отношение фактического объема скважины к номинальному);

Д - номинальный диаметр скважины, м;

dн - наружный диаметр колонны, м;

dвн - внутренний диаметр колонны, м;

Lт- длина участка заколонного пространства, заполняемого тампонажным раствором, м;

lт - длина цементного стакана, м.

Потребность сухого тампонажного материала для приготовления 1 м3 раствора определяется по формуле:

gц (gр - gв)

q = ------------------ , gц - gв

где: gц, gв, gр, - плотность, соответственно, сухого цемента (или смеси), жидкости затворения и тампонажного раствора, г/см3.

Объем тампонажного раствора V1, приготовленного из 1т сухого цемента (смеси) рассчитывается по формуле:

gц - gв

V1 = ---------------- , (м3/т ), gв - m gц

где: m - водоцементное (водосмесевое) отношение.

9.5.Химические добавки – регуляторы свойств тампонажного раствора

При количественном изменении одного показателя тампонажного раствора изменяется другой (или другие) параметр, и в некоторых случаях в нежелательном направлении. Как правило, реагенты и материалы, вводимые в тампонажные системы, оказывают комплексное воздействие и изменяют одновременно несколько параметров. Некоторые реагенты при одних условиях изменяют свойства тампонажных систем в одном направлении, а при других условиях влияние тех же реагентов может быть противоположным. Кроме того, один и тот же реагент при различных дозировках может вызывать противоположные воздействия. Применение тампонажных цементов в различных условиях обеспечивается использованием следующих реагентов:

ускорителей схватывания и твердения тампонажных растворов - хлоридов кальция, натрия, калия и алюминия, сульфатов натрия и калия, углекислых калия и натрия, едкого натра, кремнекислых натрия и калия (жидкого стекла), нитратов натрия и кальция, нитрит-нитрита кальция, нитрит-нитрит-хлорида кальция с мочевиной, мочевины, нитрит-нитрит-сульфата натрия, сульфаниловой кислоты, триэтаноламина, мелассы;

ластификаторов (разжижителей) - С-3, 10-03, НТФ, ОЭДФ, ССБ, КССБ, ПАШ, ВЛХК, этилсиликоната натрия, метилсиликоната натрия, СПД, мылонафта, НЧК, ПФЛХ, ФХЛС, сульфированного нитролигнина, нитролигнина, окзила, синтана-5 и синтана ПЛ, Д-4 и Д-12, гексаметафосфата и нитрофосфата, ВРП, ГИФ-1, хромпика;

замедлителей схватывания и твердения - НТФ, ОЭДФ, винной кислоты и ее солей, борной кислоты, хромпика, гипана, окзила, КССБ, СДБ, ФХЛС, ПФЛХ, сульфированного нитролигнина, карбоксиметйлцеллюлозы (КМЦ), малеинового ангидрида, гексаметафосфата и нитрофосфата, КДБ, ПАД-3;

понизителей фильтрации - гипана, СДБ, КССБ, ПФЛХ, ФХЛС, карбоксиметйлцеллюлозы (КМЦ), полиоксиэтилена, бентонитовой глины, сульфированного нитролигнина, поливинилового спирта (ПВС), метаса, полиакриламида, К-4, метилцеллюлозы, оксиэтилцеллюлозы, декстрина, модифицированного крахмала;

пеногасителей - НЧК, окисленного петралатума, соапстока, ЖЖТ, PC, кальциевого мылонафта, флотомасла, полиметил-силоксана, скрубберного конденсата, Т-бб, стеарокса-6, АГ-2, АГ-3, НГВ-1, полиамида, стеарата алюминия, ПЭС, ОКП-50, СЖК, ВМС, ВМС-12, П-79, сивушного масла, карболениума.

Выбор вида и назначение количества реагентов. При выборе реагента необходимо исходить из того, что многие реагенты по своему технологическому эффекту равноценны. Вследствие этого при выборе реагентов необходимо учитывать их стоимость, расстояние до завода-изготовителя, агрегатное состояние (например, применение реагентов в виде жидкостей, затруднено в зимнее время, и особенно в северных регионах), условия поставки (некоторые реагенты заводы-изготовители поставляют только крупными партиями - не менее вагона, цистерны).

Основные реагенты, применяемые для обработки тампонажных растворов на месторождениях ОАО «Юганскнефтегаз»:

Понизители водоотдачи:

Сульфацелл – 1,2, ТУ 6-02-733-84;

Комплексный реагент компаунд КРК, ТУ 39-00147001-192-99;

Стабилизатор – “Крепь”, ТУ 2231-233-00147001-2001

Пластификатор С-3, ТУ 6-360204229-625-90

Пеногасители:

Пента 465 ТУ2257-001-40245042-96 «Пента-465»

Ускорители:

Хлорид кальция СаСl2, ТУ 6-09-5077-83

Кальцинированная сода Na2CO3, ГОСТ 5100-85

Таблица 9.5.

Требования к тампонажным растворам для цементирования обсадных колонн

|

Наименование показателей |

Направление |

Кондуктор |

Промежуточная колонна |

Эксплуатационная колонна |

Обоснование требований |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Плотность тамп. р-ра, кг/м3: нормальной плотности облегченного |

1820–1850 |

1820–1850 |

1820–1850 |

1850–1910 |

Согласно данным градиентов гидроразрыва (поглощения) |

|

– |

1500±40 |

1500±40 |

1500±40 |

||

|

Растекаемость, см |

16 – 22 |

16 – 22 |

16 – 22 |

16 – 22 |

Инструкция по креплению скважин ГОСТ 1581-96 |

|

Водоотделение р-ра, %,не более: норм. плотности |

3,5 |

3,5 |

3,5 |

0 |

|

|

облегченного |

– |

1,0 |

1,0 |

1,0 |

|

|

Водоотдача р-ра норм. плотности Т=220С, DР=0,7 МПа,см3/30мин при производстве ГРП без пр-ва ГРП |

не предъявляются |

не предъявляются |

не предъявляются |

Не более 100 Не более 150 |

Инструкция по креплению скважин |

|

Время загустевания, мин |

– |

на 25% больше расчетного времени цементирования, но не менее чем на 30 и не более, чем на 90 мин |

Инструкция по креплению скважин |

||

|

Сроки схватывания, ч Начало, не более Конец, не более |

8 12 |

– |

– |

– |

Необходимость набора прочности камня не менее 1,0 МПа при изгибе за время ОЗЦ |

|

Реологические параметры р-ров: |

|

|

|

|

Фактические показатели растворов. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

нормальной плотности h, мПа*с tо, дПа |

40–60 75–95 |

40–60 75–95 |

40–80 75–120 |

60–180 100–250 |

Определены на при- боре типа ВСН–3 при Т=22±2оС |

|

облегченного h, мПа*с tо, дПа |

– – |

20–50 40–100 |

20–50 40–100 |

20–50 40–100 |

|

|

Прочность цем. камня норм. плотности при изгибе, МПа, не менее через 48 ч через 24 ч |

Т=22оС

2,7 – |

Т=22оС

2,7 – |

Т=40оС

3,0 – |

Т=60оС

– 3,5 |

ГОСТ 1581-96, для промежуточных и эксплуатационных колонн требования на основе лабораторных данных |

|

Прочность цем. камня из облегчен. р-ра при изгибе, МПа, не менее через 48 ч |

– |

Т=22оС

0,7 |

Т=22оС

0,7 |

Т=35оС

1,0 |

|

9.6.Технические характеристики цементировочного оборудования

При проведении работ по цементированию скважин применяется комплекс технических средств включающий: насосные цементировочные установки (агрегаты), смесительные установки, установки смесительно-осреднительные, станция контроля процесса цементирования.

Установка насосная передвижная УНБ-160×32У (АНЦ 320У)

|

Мощность, квт (л.с.) |

108(147) |

|

Наибольшее давление нагнетания, МПа |

32 |

|

Вместимость мерных баков, м3 |

2×3 |

|

Насос высокого давления двухпоршневой двойного действия |

9ТМ |

|

Водоподающий насос центробежный многосекционный: |

ЦНС38-154 |

|

наибольшее давление, МПа |

1,54 |

|

наибольшая подача, л/с |

10,5 |

|

Полная масса установки, кг |

16000 |

Подача и давления насосной установки

|

Режим работы |

Передача |

Подача, л/с, при Ø втулок |

Давление, МПа, при Ø втулок |

||||

|

100 |

115 |

127 |

100 |

115 |

127 |

||

|

Цементирование и др. опер. (до 4 ч) |

II |

3,5 |

4,8 |

6,0 |

32* |

23* |

18,6* |

|

III |

6,8 |

9,2 |

11,4 |

17,6 |

11,5 |

8,5 |

|

|

IV |

10,3 |

14,0 |

17,3 |

11,5 |

8,5 |

7,0 |

|

|

V |

15,6 |

21,2 |

26,0 |

7,5 |

5,5 |

4,7 |

|

|

Длительный режим работы |

II |

3,0 |

4,0 |

5,0 |

32,0* |

23,0* |

18,5* |

|

III |

5,7 |

7,7 |

9,5 |

18,9 |

14,2 |

11,3 |

|

|

IV |

8,6 |

11,7 |

14,5 |

12,4 |

9,3 |

7,5 |

|

|

V |

13,0 |

17,6 |

21,8 |

8,2 |

6,2 |

4,9 |

|

* Допустима кратковременная работа

Установка смесительная передвижная УС 6-30Н

|

Наибольшая масса транспортируемого материала, кг |

9000 |

|

Вместимость бункера, м3 |

14,5 |

|

Устройство смешивающее: оптимальное давление жидкости, МПа наибольшее давление жидкости, МПа |

гидровакуумное 1,5 2,0 |

|

Наибольшая производительность приготовления тампонажного раствора плотностью 1,85г/см3 , л/с |

27 |

|

Диапазон плотности приготавливаемого раствора (колебание плотности тампонажного раствора не более 0,02 г/см3), г/см3 |

1,30-2,40 |

|

Время выхода на заданную плотность раствора, с, не более |

40,0 |

|

Полная масса установки, кг |

13000 |

Установка смесительно-осреднительная передвижная УСО-20

|

Вместимость резервуара установки, м3 |

15,0-20,0 |

|

Производительность приготовления раствора: -гидронапорным смесителем (плотностью до 1,85г/см3), л/с , до -гидронапорным смесителем (плотностью до 1,75г/см3), л/с , до |

25 20 |

|

Наибольшая плотность приготавливаемого раствора (порционным способом), г/см3 |

2,5 |

|

Наибольшее отклонение плотности раствора, г/см3 |

0,01 |

|

Мешалка двухвальная, четырёхлопастная, частота вращения, об/мин |

20-25 |

|

Полная масса установки, кг |

13000 |

Комплекс оборудования

для контроля процесса цементирования скважин КЦС-32

Состав:

Блок манифольда БМ-700 (МБМ-32) с первичными измерительными преобразователями давления, расхода и плотности, громкоговорящей связи и соединительной коробкой.

Блок лаборатории с вторичной измерительной и регистрирующей аппаратурой, блоком питания и связи.

Данные блока манифольда БМ-700

|

Наибольшее рабочее давление в напорном коллекторе, МПа |

40,0 |

|

Количество отводов на напорном коллекторе, шт |

6 |

|

Количество отводов, отходящих от напорного коллектора к устьевой головке, шт |

2 |

|

Наибольшее рабочее давление в раздающем коллекторе, МПа |

2,5 |

|

Количество отводов на основном раздающем коллекторе, шт |

10 |

|

Условный проход отводов, мм |

50 |

|

Грузоподъёмный механизм – стрела грузоподъёмностью, кг |

350 |

Данные лабораторного блока

Обеспечивает контроль и регистрацию на диаграмной бумаге давления, плотности, мгновеного расхода и количества жидкости, закачиваемой в скважину

|

Давление, МПа |

от 0 до 40 ± 1% |

|

Плотность, кг/м3 |

от 800 до 2600 ± 2% |

|

Расход, м3/с |

от 0 до 0,05 ± 2% |

|

Температура, 0С |

от - 40 до +60 ±0,5% |

|

Суммарный объём закачиваемых объектов, м3 |

от 0 до 200 ±2,0% |

|

|

|

|

|

|

9.7. Расчёт установки цементных мостов

По характеру действующих нагрузок можно выделить две категории мостов: испытывающих давление жидкости или газа и испытывающих нагрузку от веса инструмента во время забуривания второго ствола, применения испытателя пластов или в других случаях.

Мосты, относящиеся ко второй категории, должны, помимо газоводонепроницаемости, обладать весьма высокой механической прочностью.

Цементный мост характеризуется:

несущей способностью (сопротивление моста сдвигу, обусловленное силами физико-химического сцепления и напряжениями трения цементного камня со стенками скважины);

герметичностью (способность моста разобщать выше- и нижележащие объекты при заданных перепадах давления);

прочностью (свойство камня цементного моста не разрушаться при испытании его нагружением весом заливочных труб);

долговечностью (свойство моста сохранить основные параметры в течение заданного времени);

высотой моста (параметр, количественно определяющий все основные свойства цементного моста; номинальное значение высоты моста должно обеспечивать требуемую несущую способность и герметичность, забуривание нового ствола).

Способы установки цементных мостов могут быть следующие.

1. Балансовый способ. Сводится к уравновешиванию столбов тампонажного раствора в заливочной колонне и кольцевом пространстве.

2. Контролируемый способ. Осуществляется с использованием двух разделительных пробок и забойного устройства.

3. Желоночный способ. Мост устанавливается с помощью желонки на каротажном кабеле.

4. Способ оставления цементного стакана (моста) над интервалом осложнения при цементировании под давлением.

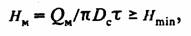

Определение высоты цементного моста

Допустимую минимальную высоту моста Hmin и высоту моста Hм (м), отвечающую требованиям по герметичности и несущей способности, определяют по формуле

![]()

где Hmin=Dp·grad(p); Qн – осевая нагрузка на мост, кН; Dc – средний диаметр скважины, м; t - касательные напряжения при сдвиге моста, МПа; Dp – максимальный перепад давления, действующий на мост, МПа; grad(p) – допустимый градиент давления, МПа/м.

|

Данные для расчета минимально допустимой высоты моста |

grad(p), МПа/м |

t, кН/м2 |

|

Установка моста: |

|

|

|

в обсаженной скважине |

1/2 |

50/500 |

|

в открытом стволе |

0,5/1 |

10/50 |

Примечание. В числителе - значение коэффициента при наличии буферной жидкости, в знаменателе - при отсутствии.

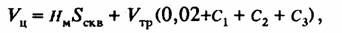

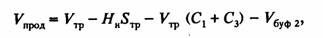

Расчет необходимого объема тампонажного раствора проводят по выражению:

![]()

где Sскв – средняя площадь поперечного сечения скважины в интервале установки моста, м2; Vтр – внутренний объем заливочных труб, м3; С1 – коэффициент потерь раствора на стенках труб; С2, С3 – коэффициенты потерь раствора при его смешении с соседней жидкостью соответственно на нижней и верхней границах (при наличии верхней разделительной пробки С1=С3=0). Данные о коэффициентах приведены в табл. 9.6.

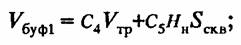

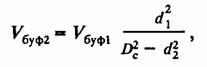

Для определения объемов буферных жидкостей используют зависимости:

для первой порции (на нижней границе)

![]()

для второй порции (на верхней границе)

где С4, С5 - коэффициенты потерь буферной жидкости при ее движении соответственно по заливочным трубам и кольцевому пространству (см. табл. 9.6.), d1, d2 - соответственно внутренний и наружный диаметры заливочных труб в интервале установки моста.

Таблица 9.6.

Значения коэффициентов при расчете установки цементных мостов

|

Коэффициент |

Бурильные трубы |

Насосно-компрессорные трубы |

|

С1 |

0,01/0,03 |

4/0,01 |

|

С2 |

0,02/0,04 |

0,01/0,02 |

|

С3 |

0,02/0,03 |

0,01/0,02 |

|

С4 |

0,02/- |

0,02/- |

|

С5 |

0,4/- |

0,4/- |

Примечание. В числителе - значение коэффициента при наличии буферной жидкости, в знаменателе - при отсутствии.

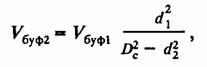

Объем продавочной жидкости вычисляют по формуле:

![]()

где HнSтр - объем цементного раствора, оставляемого в заливочных трубах, м3.

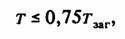

Продолжительность процесса установки цементного моста должна удовлетворять требованию

![]()

где Тзаг - время загустевания тампонажного раствора по консистометру, определяемое при температуре и давлении, соответствующих условиям в скважине при установке моста.