Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Разное)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное

\бурение горизонтальных скважин

ГЛАВА 2

Раздел 4

Проектирование многоствольных

скважин

Проектирование многоствольных скважин

Основные принципы технологии многоствольного бурения.

В основе любой новой технологии

лежит стремление к снизить стоимость каждого добытого барреля нефтяного

эквивалента. Новые потенциальные возможности значительного усовершенствования

экономики бурения открывает Технология многоствольного бурения скважин. Совсем

недавно совместными усилиями групп проектирования, разработки и внедрения

сервисных компаний и операторов Технология многоствольного бурения стала новым

экономически рентабельным методом заканчивания скважин.

В данном разделе Технологии многоствольного

бурения мы хотели бы продемонстрировать, как при внедрении передовых

инновационных технологий системы многоствольного бурения, разработанные

компанией Halliburton,

стали отвечать насущным потребностям нефтяной и нефтедобывающей

промышленности.

Необходимость интегрированного подхода при внедрении

Технологии многоствольного бурения.

Поскольку Технология

многоствольного бурения включает целый ряд всевозможных аспектов бурения и

эксплуатации, то процесс проектирования и внедрения новой технологии должен

осуществляться при условии комплексного подхода, учитывающего всю

многоплановость буровых работ и эксплуатации скважин. Новые аспекты

совместимости требуют проведения полного подробного анализа каждого пункта

плана разработки коллектора и программы бурения и заканчивания скважин с целью

оптимизации сопряжения технологий на каждом этапе. Компания Halliburton имеет возможность обеспечить выполнение на высоком профессиональном

уровне всех видов работ, начиная с подбора персонала и кончая последним этапом

внедрения. Применяя, операторы получат максимальные возможности полной

реализации преимуществ технологии многоствольного бурения скважин.

Основное преимущество

интегрированного подхода компании Halliburton состоит в том, что каждый

такой проект осуществляется под руководством менеджера высокой квалификации или

инженера-буровика с большим опытом работы, которые могут обеспечить выполнение

всего объема необходимых работ на самом высоком профессиональном уровне.

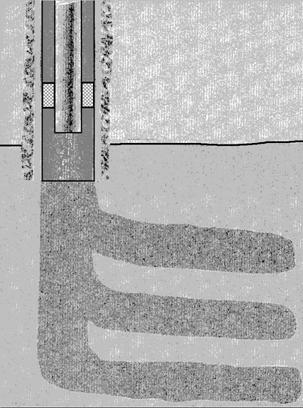

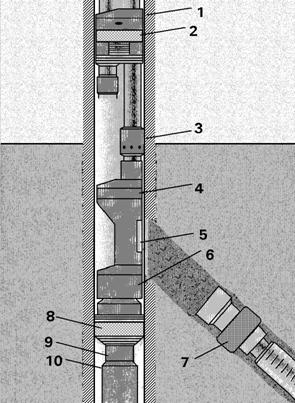

Рисунок4-1 Заканчивания скважины при необсаженном забое боковых

стволов

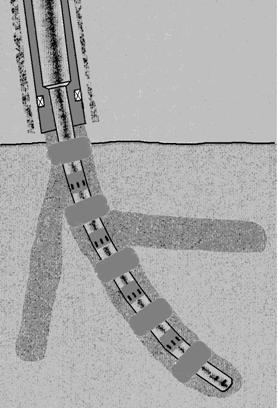

Рисунок 4-2 Технология системы многоствольного

бурения MLT-1000

дает возможность изоляции отдельных участков основной скважины или

горизонтальных стволов.

Основные преимущества методов заканчивания

многоствольных скважин.

В процессе заканчивания многоствольного бурения от одной

вертикальной скважины ведется бурение одной или нескольких горизонтальных

скважин, что позволяет обеспечить дренирование коллектора или отбор пластового

флюида с разных его уровней. Технология многоствольного бурения обеспечивает

преимущества заканчивания горизонтальных скважин, и в некоторых случаях, таких

как разработка глубоко залегающих коллекторов,

внедрение этой технологии обеспечивает значительную экономию затрат и времени

по сравнению с бурением большого числа отдельных горизонтальных скважин. Для

максимального получения преимуществ внедрения новой технологии, и в частности,

повышения нефтедобычи, необходимо, чтобы наземное промысловое оборудование и

эксплуатационная колонна по своим параметрам соответствовали бы ожидаемым

изменениям.

Преимущества, которые можно получить при внедрении

технологии многоствольного бурения, включают следующее:

-

Снижение

стоимости скважины. Бурение до глубины промышленной зоны осуществляется один

раз, а затем добавляются горизонтальные стволы.

-

Повышение экономичности буровой платформы. Эта

технология позволяет уменьшить число буровых вырезов в корпусе платформы или

увеличить объем запасов извлекаемых с одной буровой платформы.

-

Повышение

нефтедобычи на один вырез буровой платформы. Множественные горизонтальные

стволы позволяют обеспечить доступ к большей площади разрабатываемого

коллектора.

-

Увеличение

или переоценки запасов. Разработка месторождений, запасы которых ранее были

отнесены к разряду маргинальных, становится теперь экономически выгодной.

-

Лучший

контроль охвата разрабатываемого месторождения.

Каждая горизонтальная скважина может обслуживаться отдельно.

-

Уменьшение

воздействия на окружающую среду. При таком подходе для разработки требуется

значительно меньшее число скважин.

-

Значительное

снижение затрат на утилизацию отходов. Объемы бурения значительно сокращаются,

поскольку при внедрении новой технологии идет сокращение числа необходимых для

разработки вертикальных скважин; поэтому утилизации подлежат соответственно

значительно меньшие объемы бурового раствора и бурового шлама.

Выбор объекта для многоствольного бурения.

Значительные капиталовложения в

новую технологию не могут осуществляться без тщательнейшего подбора скважин и

коллекторов. Вот некоторые типичные особенности коллекторов, для разработки

которых может применяться технология многоствольного бурения:

- Углеводороды в коллекторе встречаются в

малых или изолированных скоплениях. Если коллектор, его строение и свойства

изучены достаточно хорошо, оператор имеет возможность вскрыть целую группу

тектонических разломов пробурив всего одну вертикальную скважину, что является

более экономичным, чем бурение большого числа вертикальных скважин.

- Скопление нефти расположено выше самого высокого уровня перфорации

коллектора. Технология многоствольного бурения может быть применена в этом

случае для того, чтобы вскрыть коллектор непосредственно в месте скопления.

- Коллектор имеет линзообразную форму (то

есть, промышленные зоны расположены в так называемых линзовидных

карманах, в которых отдельная вертикальная или горизонтальная

скважина может вскрыть многочисленные отдельные линзы). Горизонтальные

скважины, пробуренные от одной вертикальной могут вскрыть одновременно целый

ряд отдельных линзовидных скоплений нефти.

- Коллектор имеет сильно направленную

структуру (то есть, он может иметь высокую проницаемость только в одном направлении,

или же он может отличаться природной трещинноватостью.

Тщательно спланированное многоствольное бурение обеспечивает увеличение

извлекаемых запасов пласта.

Коллекторы вертикально расслоены при низкой проходимости

между зонами. Бурение параллельных горизонтальных

стволов обеспечивает вскрытие отдельных зон (набор горизонтальных скважин).

-

- При разработке коллектора

требуется заводнение. Первоначально пробуренная и

законченная скважина может быть использована как нагнетательная, а вновь

пробуренные от нее горизонтальные скважины работают как продуктивные, или

наоборот. Использование горизонтальных скважин в

качестве нагнетательных позволит оптимизировать контроль давления и повысить

эффективность вытеснения нефти.

- Обводнение коллектора

приводит к проникновению в зону с лучшими коллектора свойствами коллектора

прежде, чем нефть будет вытеснена из менее

продуктивных зон коллектора. Оператор может пробурить по одной горизонтальной

скважине в каждой зоне нагнетания, регулируя длину горизонтального ствола в

зависимости от свойств коллектора каждого слоя. Кроме того, можно установить

движение линейного контура при заводнении от

горизонтальной нагнетательной к горизонтальной эксплуатационной скважине, а не

использовать обычный режим вытеснения при пересекающихся радиальных выкидных

линиях

- Коллектор имеет две группы природных трещин;

горизонтально пробуренная скважина пересекает

только одну из групп. Группа параллельных скважин, пробуренных от основной

горизонтальной в перпендикулярной плоскости, может обеспечить более эффективное

дренирование коллектора.

- Морская буровая платформа спроектирована на четыре скважины, но после первоначального заканчивания

остался невскрытым пятый приразломный блок

структуры. Бурение одной дополнительной горизонтальной скважины позволит обеспечить дренирование пятого блока.

-

В будущем

планируется вскрытие и разработка дополнительных зон без монтажа бурового

станка. Основная скважина закончена, как обычно, но в хвостовике эксплуатационной

колонны оставлены выходные отверстия с тем, чтобы обеспечить возможность

бурения под спиральных насосно-компрессорных труб (НКТ)для

вскрытия новой поверхности разрабатываемого пласта или других пластов в непосредственной

близости от объекта разработки.

-

Метод бурения и заканчивания скважины при

необсаженных забоях боковых стволов.

Это наиболее распространенный

метод многоствольного бурения и заканчивания из тех, которые используются в

настоящее время (см рис. 1). В меловых отложениях Остин Северной Америки и на

Ближнем Востоке компания Halliburton осуществила бурение множества

скважин, конфигурация которых соответствовала той, что представлена на рисунке.

Эти скважины были пробурены до глубины от 1000 до 6000 футов (300-2000 м) с бурением до шести латералей

(боковых горизонтальных стволов) в каждой скважине.

Этот метод позволяет оператору

получить практически все преимущества многоствольного бурения и заканчивания

при относительно низких затратах. В сочетании с методикой вспомогательного или

промежуточного бурения (скорость наращивания от 30"

до 60" на 100 футов) или

наклонно-направленного бурения малого радиуса (более 60"

на 100 футов) необсаженные горизонтальные стволы бывают необходимы для получения

доступа к пластам ниже осложненной зоны. Кроме того, малый радиус бурения

позволяет свести к минимуму размеры "окна",

которое образуется в одном пласте между двумя направленными в разные стороны

стволами; этим достигается более эффективное дренирование коллектора.

При таком методе заканчивания могут применяться устройства изолирования

необсаженного ствола, и повторный ввод инструмента возможен при использовании скважинного кривого переводника и направляющих

(ориентирующих) устройств.

Технологии системы

многоствольного бурения MLT-1000.

В таких регионах как Северное

море, Аляска и оффшорные зоны, где разработка месторождений требует очень

больших затрат, необходимо применять такие методы заканчивания, которые

позволили бы увеличить добычу и продлить период эксплуатации скважины.

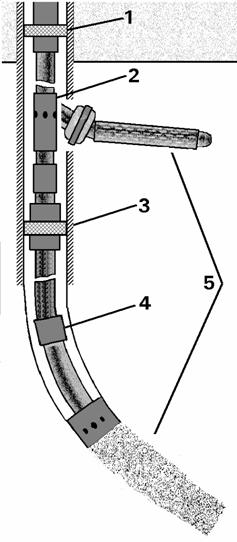

Рисунок 4-3 Альтернативная конфигурация

системы многоствольного бурения

MLT-1000.

Условные обозначения:

2. – эксплуатационный штуцер (патрубок);

3. - пакер;

4. – оборудование для регулирования расхода;

5. – необсаженные горизонтальные стволы скважины.

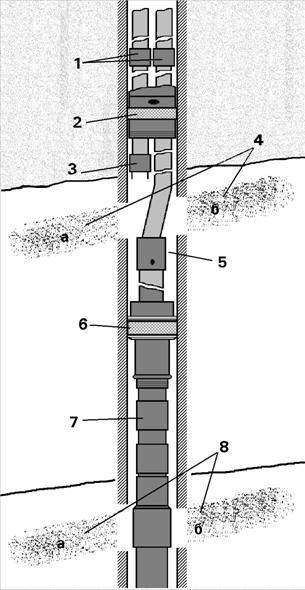

Рисунок 4-4 Альтернативная конфигурация

системы многоствольного бурения

MLT-1000.

Условные обозначения:

1. – посадочный ниппель лифтовой

колонны;

2. – двойной эксплуатационный пакер;

3. – посадочный ниппель лифтовой колонны;

4.-верхние двойные необсаженные латерали (боковые

стволы); а) вниз по падению пласта; б) вверх по восстанию пласта; 5. -

скользящая муфта; 6. - пакер; 7. - посадочный ниппель лифтовой колонны; 8. -

нижние двойные необсаженные латерали (боковые стволы): а) вниз по падению

пласта; б) вверх по восстанию пласта.

При применении системы

многоствольного бурения MLT-1000 компании Halliburton эти вопросы решаются путем

изолирования отдельных секций скважины и латералей (горизонтальных

стволов) при помощи затрубных пакеров гидравлического действия в открытых стволах

или при помощи обычных трубных пакеров, устанавливаемых на выходе обсадной

колонны вместе со скользящими муфтами между

ними. Если необходимо перекрыть отдельную секцию

горизонтальной скважины или отдельный ее ствол,

скользящая муфта просто закрывается через НКТ при

помощи сдвигающего инструмента спиральной насосно-компрессорной трубы. При

заканчивании обсадного ствола можно установить двойную систему

сепарированной добычи или единую селективную систему вскрытия пласта и

смешанной добычи.

Такое заканчивание относительно экономично, но не

обеспечивает поддержание стабильности горизонтального ствола или повторного

доступа к латерали (боковому стволу).

Другой метод многоствольного

заканчивания использует процедуру, при которой нижний ствол бурится и

заканчивается обычным способом, а после этого из обсадной колонны

подвешивается фильтр (хвостовик) со щелевидными

отверстиями, затем через окна, прорезанные при

помощи извлекаемых отклонителей, бурятся верхние боковые

стволы (латерали). Хвостовик со щелевидными

отверстиями спускается в боковой ствол и подвешивается из пакера гидравлического действия. Короткий участок между

обсадной колонной основной скважины и пакером гидравлического

действия в боковом стволе оставляется как необсаженный участок. Такой дизайн

позволяет обеспечить целостность скважины по основной длине горизонтально

пробуренного ствола.

Критическим моментом при такой

схеме заканчивания является целостность пласта в

точке соединения, и никакой изоляции здесь не

предусмотрено. Доступ для повторного ввода инструмента обеспечивается при

использовании скважинного кривого переводника и

направляющих инструментов для наклонного бурения. Возможность регулирования

расхода не предусмотрена.

На рисунках 3 и 4 представлены

два вида альтернативной конфигурации применения системы.

Технология системы

многоствольного бурения MLT - 2000.

На рисунках 5 и 6 показаны

примерные конфигурации системы заканчивания

многоствольных скважин MLT - 2000. Здесь в необсаженных боковых стволах устанавливаются

системы изоляции и обеспечивается доступ для повторного ввода инструмента.

Эксплуатация в такой системе может быть или сепарированная, или смешанная, но

латерали (боковые стволы) не являются механически соединенными с основной

скважиной, точки сочленения не являются изолированными,

и защита боковых стволов не обеспечена.

Технология системы

многоствольного бурения MLT - 3000.

Как показывает практика

внедрения новой технологии, в некоторых случаях существуют определенные

технические характеристики, которые являются критическими при решении вопросов

применения системы многоствольного бурения. В частности, и основная, и каждая

из горизонтальных скважин должны иметь одинаковые возможности доступа, целостность,

управляемость (возможность регулирования процессов), вне зависимости от того,

пробурены ли боковые стволы в новой скважине или в существующей ранее.

Основные параметры включают следующее:

-

Возможность

сочленения. Хвостовик латерали (бокового ствола) должен иметь обратное

механическое соединение с обсадной колонной основной скважины.

-

Изолированность. Узел сочленения бокового ствола с основной

скважиной должен быть гидравлически изолирован от окружающих пластов (для

требований контроля и дальнейшей изоляции бокового ствола).

-

Доступ. Должна быть обеспечена возможность повторного доступа в любой выбранный боковой ствол без

использования бурового станка.

-

Возможность

внедрения технологии многоствольного бурения. Система должна

обеспечивать возможность бурения нескольких латеральных (боковых) стволов из

одной общей скважины.

-

Универсальность.

Система должна быть применима и для заканчивания

новых скважин, и для ремонта существующих скважин.

-

Совместимость

с цементированием хвостовика. Система должна обеспечивать цементирование

жесткого хвостовика обсадной колонны.

-

Совместимость

с промывкой хвостовика. Система должна быть совместима с методами промывки,

используемыми при спуске длинных хвостовиков в забой ствола скважины, например,

с теми, которые используются для контроля содержания песка в буровом растворе.

-

Контроль

характера изменения притока. Система должна обеспечивать возможность полной

или частичной изоляции боковых стволов в той степени, как это требуется для

контроля характера изменения притока при эксплуатации скважины.

-

Технологическое

обеспечение. С целью снижения риска для внедрения системы необходимо

использовать обычные или проверенные на практике технологии.

Первые три из выше перечисленных

характеристик считаются важнейшими и они полностью учтены в системе

многоствольного бурения MLT - 3000.

Наиболее важные особенности дизайна.

Связность системы. Механическое

соединение хвостовика горизонтального ствола с обсадной колонной основной

скважины осуществляется таким образом, что часть хвостовика остается в обсадной

трубе основного ствола и фиксирования его в пласте при помощи подвесного

устройства для хвостовика и цемента. Поскольку диаметр обсадной колонны

горизонтального ствола на один размер меньше диаметра обсадной колонны

основной скважины, то на забое можно использовать скважинный

инструмент большего размера.

Изолированность. Узел соединения

горизонтального ствола и основной скважины запечатан специальным герметиком - материалом, который используется для

изолирования боковых стволов друг от друга и от основной скважины. Хвостовик может

быть зацементирован в пласте в один или два этапа.

Рисунок 4-5 Система заканчивания многоствольных скважин MLT - 2000 с изоляцией притока и

доступом для повторного ввода инструмента.

Условные обозначения:

1. - Обсадная колонна диаметром

9-5/8 “

2. - двухколонный пакер

3. - патрубок повышенной прочности -Durasleeve;

4. - центратор (рифленый или со сквозными

отверстиями для отвода жидкости из бокового ствола в укороченную колонны).

5. - патрубок доступа на длинной колонне;

6. - ориентирующая собачка-защелка (храпового механизма);

7. - опционный хвостовик, спущенный в горизонтальный ствол с пакером гидравлического действия;

8. - пакер, использующийся для многоствольного бурения;

9. - ориентирующий ниппель (патрубок);

10.- направляющий патрубок

повторного ввода инструмента.

Рисунок 4-6 Альтернативная конфигурация

системы заканчивания многоствольных скважин MLT -2000.

Условные обоэначения:

1. - Обсадная колонна диаметром

9-5/8 ";

2. - двойной пакер (с двумя комплектами манжет)

3. - патрубок повышенной прочности -Durasleve;

4. - шарнирное соединение;

5. - хвостовик горизонтального ствола диаметром 7 ";

6.- патрубок доступа;

7. - скважина диаметром 8-1/2 ";

8. - ориентирующий ниппель со стыковочным стопорным приспособлением.

9. - полый отклонитель и ориентирующая

собачка-защелка;

10.- пакер, использующийся для

многоствольного бурения;

11.- приемное гнездо пакера и устройство изоляции;

12.- направляющий патрубок

повторного ввода инструмента.

При работах, проводимых в два этапа, на первом

используется обычный цемент.

На втором этапе используется

герметик

M-Seal - материал, специально разработанный компанией Halliburton, который обеспечивает высокую

стойкость при сильных динамических воздействиях. Поскольку в системе

обеспечивается независимый контроль каждого бокового ствола или части его, то

при проведении работ каждый боковой ствол можно рассматривать как отдельную

скважину. Изолированные боковые стволы позволяют обеспечить контроль

нежелательных проявлений или притоков воды и газа. В обсадной колонне основной

скважины можно установить также эксплуатационную НКТ,

проходящую через узел соединения бокового ствола с основной скважиной, что в

дальнейшем позволит обеспечить управление и контроль процесса эксплуатации.

Возможность доступа. Система

обеспечивает возможность повторного ввода в изолированные боковые стволы

соединенной трубы, спиральной НКТ или проводной линии связи. В любом

горизонтальном стволе могут быть установлены инструменты полного обслуживания

скважины, пакеры для обработки пласта, оборудование

заканчивания и другие инструменты, обеспечивающие

возможность ремонта скважины без установки бурового станка. Доступ в

горизонтальную скважину обеспечивается посредством отклонителя,

установленного в узле пакера

в основной скважине( размер отклоняющего устройства равен полному диаметру

скважины).

Уменьшение диаметра только на

один размер. Одно из

основных преимущество дизайна новой системы - это монтаж скважинного оборудования при уменьшении диаметра обсадной

колонны бокового ствола всего на один размер по сравнению с диаметром обсадной

трубы основной скважины. Это позволяет получать

максимальный дебит из боковых стволов и обеспечивает несравнимую гибкость

процесса заканчивания. Доступ в хвостовик горизонтального ствола неограничен, и

при этом внутренний диаметр хвостовика может быть использован полностью. Это

обеспечивает более высокую гибкость системы многоствольного бурения MLT - 3000 по сравнению с системами, где

имеется сужение сечения, обусловленное конструктивными особенностями соединительного

узла, а также с системами, в которых требуется многократный переход с большего

диаметра на меньший в узле соединения обсадной

колонны основной скважины с хвостовиком бокового ствола.

Уникальные возможности,

предоставляемые Технологией многоствольного бурения скважин.

Технология многоствольного

бурения обеспечивает возможность значительного снижения стоимости и затрат на

бурение и заканчивание скважин, увеличения уровня

добычи, а также более эффективное дренирование коллектора. При условии полного

соблюдения методики внедрения и применения технология многоствольного бурения

компании

Halliburton позволяет расширить возможности разработки коллектора и

увеличить извлекаемые запасы углеводородов при значительном сокращении

суммарных затрат на разработку месторождения.

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное

\бурение горизонтальных скважин

ГЛАВА 2Раздел 4 |

Проектирование многоствольных скважин |

Проектирование многоствольных скважин

Основные принципы технологии многоствольного бурения.

В основе любой новой технологии лежит стремление к снизить стоимость каждого добытого барреля нефтяного эквивалента. Новые потенциальные возможности значительного усовершенствования экономики бурения открывает Технология многоствольного бурения скважин. Совсем недавно совместными усилиями групп проектирования, разработки и внедрения сервисных компаний и операторов Технология многоствольного бурения стала новым экономически рентабельным методом заканчивания скважин.

В данном разделе Технологии многоствольного бурения мы хотели бы продемонстрировать, как при внедрении передовых инновационных технологий системы многоствольного бурения, разработанные компанией Halliburton, стали отвечать насущным потребностям нефтяной и нефтедобывающей промышленности.

Необходимость интегрированного подхода при внедрении Технологии многоствольного бурения.

Поскольку Технология многоствольного бурения включает целый ряд всевозможных аспектов бурения и эксплуатации, то процесс проектирования и внедрения новой технологии должен осуществляться при условии комплексного подхода, учитывающего всю многоплановость буровых работ и эксплуатации скважин. Новые аспекты совместимости требуют проведения полного подробного анализа каждого пункта плана разработки коллектора и программы бурения и заканчивания скважин с целью оптимизации сопряжения технологий на каждом этапе. Компания Halliburton имеет возможность обеспечить выполнение на высоком профессиональном уровне всех видов работ, начиная с подбора персонала и кончая последним этапом внедрения. Применяя, операторы получат максимальные возможности полной реализации преимуществ технологии многоствольного бурения скважин.

Основное преимущество интегрированного подхода компании Halliburton состоит в том, что каждый такой проект осуществляется под руководством менеджера высокой квалификации или инженера-буровика с большим опытом работы, которые могут обеспечить выполнение всего объема необходимых работ на самом высоком профессиональном уровне.

|

Рисунок4-1 Заканчивания скважины при необсаженном забое боковых стволов |

Рисунок 4-2 Технология системы многоствольного бурения MLT-1000 дает возможность изоляции отдельных участков основной скважины или горизонтальных стволов.

|

Основные преимущества методов заканчивания

многоствольных скважин.

В процессе заканчивания многоствольного бурения от одной вертикальной скважины ведется бурение одной или нескольких горизонтальных скважин, что позволяет обеспечить дренирование коллектора или отбор пластового флюида с разных его уровней. Технология многоствольного бурения обеспечивает преимущества заканчивания горизонтальных скважин, и в некоторых случаях, таких как разработка глубоко залегающих коллекторов, внедрение этой технологии обеспечивает значительную экономию затрат и времени по сравнению с бурением большого числа отдельных горизонтальных скважин. Для максимального получения преимуществ внедрения новой технологии, и в частности, повышения нефтедобычи, необходимо, чтобы наземное промысловое оборудование и эксплуатационная колонна по своим параметрам соответствовали бы ожидаемым изменениям.

Преимущества, которые можно получить при внедрении технологии многоствольного бурения, включают следующее:

- Снижение стоимости скважины. Бурение до глубины промышленной зоны осуществляется один раз, а затем добавляются горизонтальные стволы.

- Повышение экономичности буровой платформы. Эта технология позволяет уменьшить число буровых вырезов в корпусе платформы или увеличить объем запасов извлекаемых с одной буровой платформы.

- Повышение нефтедобычи на один вырез буровой платформы. Множественные горизонтальные стволы позволяют обеспечить доступ к большей площади разрабатываемого коллектора.

- Увеличение или переоценки запасов. Разработка месторождений, запасы которых ранее были отнесены к разряду маргинальных, становится теперь экономически выгодной.

- Лучший контроль охвата разрабатываемого месторождения. Каждая горизонтальная скважина может обслуживаться отдельно.

- Уменьшение воздействия на окружающую среду. При таком подходе для разработки требуется значительно меньшее число скважин.

- Значительное снижение затрат на утилизацию отходов. Объемы бурения значительно сокращаются, поскольку при внедрении новой технологии идет сокращение числа необходимых для разработки вертикальных скважин; поэтому утилизации подлежат соответственно значительно меньшие объемы бурового раствора и бурового шлама.

Выбор объекта для многоствольного бурения.

Значительные капиталовложения в новую технологию не могут осуществляться без тщательнейшего подбора скважин и коллекторов. Вот некоторые типичные особенности коллекторов, для разработки которых может применяться технология многоствольного бурения:

- Углеводороды в коллекторе встречаются в малых или изолированных скоплениях. Если коллектор, его строение и свойства изучены достаточно хорошо, оператор имеет возможность вскрыть целую группу тектонических разломов пробурив всего одну вертикальную скважину, что является более экономичным, чем бурение большого числа вертикальных скважин.

- Скопление нефти расположено выше самого высокого уровня перфорации коллектора. Технология многоствольного бурения может быть применена в этом случае для того, чтобы вскрыть коллектор непосредственно в месте скопления.

- Коллектор имеет линзообразную форму (то есть, промышленные зоны расположены в так называемых линзовидных карманах, в которых отдельная вертикальная или горизонтальная скважина может вскрыть многочисленные отдельные линзы). Горизонтальные скважины, пробуренные от одной вертикальной могут вскрыть одновременно целый ряд отдельных линзовидных скоплений нефти.

- Коллектор имеет сильно направленную структуру (то есть, он может иметь высокую проницаемость только в одном направлении, или же он может отличаться природной трещинноватостью. Тщательно спланированное многоствольное бурение обеспечивает увеличение извлекаемых запасов пласта.

Коллекторы вертикально расслоены при низкой проходимости между зонами. Бурение параллельных горизонтальных стволов обеспечивает вскрытие отдельных зон (набор горизонтальных скважин).

- - При разработке коллектора требуется заводнение. Первоначально пробуренная и законченная скважина может быть использована как нагнетательная, а вновь пробуренные от нее горизонтальные скважины работают как продуктивные, или наоборот. Использование горизонтальных скважин в качестве нагнетательных позволит оптимизировать контроль давления и повысить эффективность вытеснения нефти.

- Обводнение коллектора приводит к проникновению в зону с лучшими коллектора свойствами коллектора прежде, чем нефть будет вытеснена из менее продуктивных зон коллектора. Оператор может пробурить по одной горизонтальной скважине в каждой зоне нагнетания, регулируя длину горизонтального ствола в зависимости от свойств коллектора каждого слоя. Кроме того, можно установить движение линейного контура при заводнении от горизонтальной нагнетательной к горизонтальной эксплуатационной скважине, а не использовать обычный режим вытеснения при пересекающихся радиальных выкидных линиях

- Коллектор имеет две группы природных трещин; горизонтально пробуренная скважина пересекает только одну из групп. Группа параллельных скважин, пробуренных от основной горизонтальной в перпендикулярной плоскости, может обеспечить более эффективное дренирование коллектора.

- Морская буровая платформа спроектирована на четыре скважины, но после первоначального заканчивания остался невскрытым пятый приразломный блок структуры. Бурение одной дополнительной горизонтальной скважины позволит обеспечить дренирование пятого блока.

- В будущем планируется вскрытие и разработка дополнительных зон без монтажа бурового станка. Основная скважина закончена, как обычно, но в хвостовике эксплуатационной колонны оставлены выходные отверстия с тем, чтобы обеспечить возможность бурения под спиральных насосно-компрессорных труб (НКТ)для вскрытия новой поверхности разрабатываемого пласта или других пластов в непосредственной близости от объекта разработки.

-

Метод бурения и заканчивания скважины при

необсаженных забоях боковых стволов.

Это наиболее распространенный метод многоствольного бурения и заканчивания из тех, которые используются в настоящее время (см рис. 1). В меловых отложениях Остин Северной Америки и на Ближнем Востоке компания Halliburton осуществила бурение множества скважин, конфигурация которых соответствовала той, что представлена на рисунке. Эти скважины были пробурены до глубины от 1000 до 6000 футов (300-2000 м) с бурением до шести латералей (боковых горизонтальных стволов) в каждой скважине.

Этот метод позволяет оператору получить практически все преимущества многоствольного бурения и заканчивания при относительно низких затратах. В сочетании с методикой вспомогательного или промежуточного бурения (скорость наращивания от 30" до 60" на 100 футов) или наклонно-направленного бурения малого радиуса (более 60" на 100 футов) необсаженные горизонтальные стволы бывают необходимы для получения доступа к пластам ниже осложненной зоны. Кроме того, малый радиус бурения позволяет свести к минимуму размеры "окна", которое образуется в одном пласте между двумя направленными в разные стороны стволами; этим достигается более эффективное дренирование коллектора.

При таком методе заканчивания могут применяться устройства изолирования необсаженного ствола, и повторный ввод инструмента возможен при использовании скважинного кривого переводника и направляющих (ориентирующих) устройств.

Технологии системы многоствольного бурения MLT-1000.

В таких регионах как Северное море, Аляска и оффшорные зоны, где разработка месторождений требует очень больших затрат, необходимо применять такие методы заканчивания, которые позволили бы увеличить добычу и продлить период эксплуатации скважины.

|

Рисунок 4-3 Альтернативная конфигурация системы многоствольного бурения MLT-1000.

Условные обозначения:

2. – эксплуатационный штуцер (патрубок); 3. - пакер; 4. – оборудование для регулирования расхода; 5. – необсаженные горизонтальные стволы скважины.

|

Рисунок 4-4 Альтернативная конфигурация системы многоствольного бурения MLT-1000.

Условные обозначения:

1. – посадочный ниппель лифтовой колонны; 2. – двойной эксплуатационный пакер; 3. – посадочный ниппель лифтовой колонны; 4.-верхние двойные необсаженные латерали (боковые стволы); а) вниз по падению пласта; б) вверх по восстанию пласта; 5. - скользящая муфта; 6. - пакер; 7. - посадочный ниппель лифтовой колонны; 8. - нижние двойные необсаженные латерали (боковые стволы): а) вниз по падению пласта; б) вверх по восстанию пласта. |

При применении системы многоствольного бурения MLT-1000 компании Halliburton эти вопросы решаются путем изолирования отдельных секций скважины и латералей (горизонтальных стволов) при помощи затрубных пакеров гидравлического действия в открытых стволах или при помощи обычных трубных пакеров, устанавливаемых на выходе обсадной колонны вместе со скользящими муфтами между

ними. Если необходимо перекрыть отдельную секцию горизонтальной скважины или отдельный ее ствол, скользящая муфта просто закрывается через НКТ при помощи сдвигающего инструмента спиральной насосно-компрессорной трубы. При

заканчивании обсадного ствола можно установить двойную систему сепарированной добычи или единую селективную систему вскрытия пласта и смешанной добычи.

Такое заканчивание относительно экономично, но не обеспечивает поддержание стабильности горизонтального ствола или повторного доступа к латерали (боковому стволу).

Другой метод многоствольного заканчивания использует процедуру, при которой нижний ствол бурится и заканчивается обычным способом, а после этого из обсадной колонны подвешивается фильтр (хвостовик) со щелевидными отверстиями, затем через окна, прорезанные при помощи извлекаемых отклонителей, бурятся верхние боковые стволы (латерали). Хвостовик со щелевидными отверстиями спускается в боковой ствол и подвешивается из пакера гидравлического действия. Короткий участок между обсадной колонной основной скважины и пакером гидравлического действия в боковом стволе оставляется как необсаженный участок. Такой дизайн позволяет обеспечить целостность скважины по основной длине горизонтально пробуренного ствола.

Критическим моментом при такой схеме заканчивания является целостность пласта в точке соединения, и никакой изоляции здесь не предусмотрено. Доступ для повторного ввода инструмента обеспечивается при использовании скважинного кривого переводника и направляющих инструментов для наклонного бурения. Возможность регулирования расхода не предусмотрена.

На рисунках 3 и 4 представлены два вида альтернативной конфигурации применения системы.

Технология системы многоствольного бурения MLT - 2000.

На рисунках 5 и 6 показаны примерные конфигурации системы заканчивания многоствольных скважин MLT - 2000. Здесь в необсаженных боковых стволах устанавливаются системы изоляции и обеспечивается доступ для повторного ввода инструмента. Эксплуатация в такой системе может быть или сепарированная, или смешанная, но латерали (боковые стволы) не являются механически соединенными с основной скважиной, точки сочленения не являются изолированными, и защита боковых стволов не обеспечена.

Технология системы многоствольного бурения MLT - 3000.

Как показывает практика внедрения новой технологии, в некоторых случаях существуют определенные технические характеристики, которые являются критическими при решении вопросов применения системы многоствольного бурения. В частности, и основная, и каждая из горизонтальных скважин должны иметь одинаковые возможности доступа, целостность, управляемость (возможность регулирования процессов), вне зависимости от того, пробурены ли боковые стволы в новой скважине или в существующей ранее. Основные параметры включают следующее:

- Возможность сочленения. Хвостовик латерали (бокового ствола) должен иметь обратное механическое соединение с обсадной колонной основной скважины.

- Изолированность. Узел сочленения бокового ствола с основной скважиной должен быть гидравлически изолирован от окружающих пластов (для требований контроля и дальнейшей изоляции бокового ствола).

- Доступ. Должна быть обеспечена возможность повторного доступа в любой выбранный боковой ствол без использования бурового станка.

- Возможность внедрения технологии многоствольного бурения. Система должна обеспечивать возможность бурения нескольких латеральных (боковых) стволов из одной общей скважины.

- Универсальность. Система должна быть применима и для заканчивания новых скважин, и для ремонта существующих скважин.

- Совместимость с цементированием хвостовика. Система должна обеспечивать цементирование жесткого хвостовика обсадной колонны.

- Совместимость с промывкой хвостовика. Система должна быть совместима с методами промывки, используемыми при спуске длинных хвостовиков в забой ствола скважины, например, с теми, которые используются для контроля содержания песка в буровом растворе.

- Контроль характера изменения притока. Система должна обеспечивать возможность полной или частичной изоляции боковых стволов в той степени, как это требуется для контроля характера изменения притока при эксплуатации скважины.

- Технологическое обеспечение. С целью снижения риска для внедрения системы необходимо использовать обычные или проверенные на практике технологии.

Первые три из выше перечисленных характеристик считаются важнейшими и они полностью учтены в системе многоствольного бурения MLT - 3000.

Наиболее важные особенности дизайна.

Связность системы. Механическое соединение хвостовика горизонтального ствола с обсадной колонной основной скважины осуществляется таким образом, что часть хвостовика остается в обсадной трубе основного ствола и фиксирования его в пласте при помощи подвесного устройства для хвостовика и цемента. Поскольку диаметр обсадной колонны горизонтального ствола на один размер меньше диаметра обсадной колонны основной скважины, то на забое можно использовать скважинный инструмент большего размера.

Изолированность. Узел соединения горизонтального ствола и основной скважины запечатан специальным герметиком - материалом, который используется для изолирования боковых стволов друг от друга и от основной скважины. Хвостовик может быть зацементирован в пласте в один или два этапа.

|

Рисунок 4-5 Система заканчивания многоствольных скважин MLT - 2000 с изоляцией притока и доступом для повторного ввода инструмента.

Условные обозначения:

1. - Обсадная колонна диаметром 9-5/8 “ 2. - двухколонный пакер 3. - патрубок повышенной прочности -Durasleeve; 4. - центратор (рифленый или со сквозными отверстиями для отвода жидкости из бокового ствола в укороченную колонны). 5. - патрубок доступа на длинной колонне; 6. - ориентирующая собачка-защелка (храпового механизма); 7. - опционный хвостовик, спущенный в горизонтальный ствол с пакером гидравлического действия; 8. - пакер, использующийся для многоствольного бурения; 9. - ориентирующий ниппель (патрубок); 10.- направляющий патрубок повторного ввода инструмента.

|

Рисунок 4-6 Альтернативная конфигурация системы заканчивания многоствольных скважин MLT -2000. Условные обоэначения: 1. - Обсадная колонна диаметром 9-5/8 "; 2. - двойной пакер (с двумя комплектами манжет) 3. - патрубок повышенной прочности -Durasleve; 4. - шарнирное соединение; 5. - хвостовик горизонтального ствола диаметром 7 "; 6.- патрубок доступа; 7. - скважина диаметром 8-1/2 "; 8. - ориентирующий ниппель со стыковочным стопорным приспособлением. 9. - полый отклонитель и ориентирующая собачка-защелка; 10.- пакер, использующийся для многоствольного бурения; 11.- приемное гнездо пакера и устройство изоляции; 12.- направляющий патрубок повторного ввода инструмента.

|

При работах, проводимых в два этапа, на первом используется обычный цемент.

На втором этапе используется герметик M-Seal - материал, специально разработанный компанией Halliburton, который обеспечивает высокую стойкость при сильных динамических воздействиях. Поскольку в системе обеспечивается независимый контроль каждого бокового ствола или части его, то при проведении работ каждый боковой ствол можно рассматривать как отдельную скважину. Изолированные боковые стволы позволяют обеспечить контроль нежелательных проявлений или притоков воды и газа. В обсадной колонне основной скважины можно установить также эксплуатационную НКТ, проходящую через узел соединения бокового ствола с основной скважиной, что в дальнейшем позволит обеспечить управление и контроль процесса эксплуатации.

Возможность доступа. Система обеспечивает возможность повторного ввода в изолированные боковые стволы соединенной трубы, спиральной НКТ или проводной линии связи. В любом горизонтальном стволе могут быть установлены инструменты полного обслуживания скважины, пакеры для обработки пласта, оборудование заканчивания и другие инструменты, обеспечивающие возможность ремонта скважины без установки бурового станка. Доступ в горизонтальную скважину обеспечивается посредством отклонителя, установленного в узле пакера в основной скважине( размер отклоняющего устройства равен полному диаметру скважины).

Уменьшение диаметра только на один размер. Одно из основных преимущество дизайна новой системы - это монтаж скважинного оборудования при уменьшении диаметра обсадной колонны бокового ствола всего на один размер по сравнению с диаметром обсадной трубы основной скважины. Это позволяет получать максимальный дебит из боковых стволов и обеспечивает несравнимую гибкость процесса заканчивания. Доступ в хвостовик горизонтального ствола неограничен, и при этом внутренний диаметр хвостовика может быть использован полностью. Это обеспечивает более высокую гибкость системы многоствольного бурения MLT - 3000 по сравнению с системами, где имеется сужение сечения, обусловленное конструктивными особенностями соединительного узла, а также с системами, в которых требуется многократный переход с большего диаметра на меньший в узле соединения обсадной колонны основной скважины с хвостовиком бокового ствола.

Уникальные возможности, предоставляемые Технологией многоствольного бурения скважин.

Технология многоствольного бурения обеспечивает возможность значительного снижения стоимости и затрат на бурение и заканчивание скважин, увеличения уровня добычи, а также более эффективное дренирование коллектора. При условии полного соблюдения методики внедрения и применения технология многоствольного бурения компании Halliburton позволяет расширить возможности разработки коллектора и увеличить извлекаемые запасы углеводородов при значительном сокращении суммарных затрат на разработку месторождения.