Всё про нефть и газ www.neft-i-gas.narod.ru

Литература(Разное)

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное

\бурение горизонтальных скважин

ГЛАВА 3

Раздел 4

Забойные двигатели

Забойные двигатели

Источником энергии забойных двигателей является поток

бурового раствора. Существуют два основных типа забойных двигателей.

·

Турбина, принцип действия которой

подобен принципу осевого или центробежного насоса

·

Винтовой забойный двигатель (ВЗД)

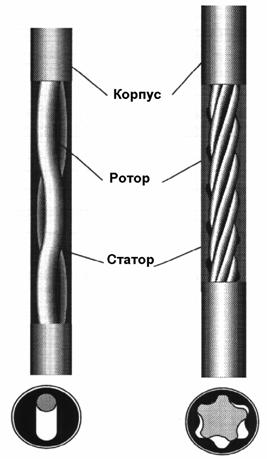

Принцип работы турбины и ВЗД показан на рис. 4-1.

Конструкция двигателей полностью отличается друг от друга. Турбины широко

применялись несколько лет тому назад.

Рисунок 4-1

Однако, усовершенствование конструкции долот и ВЗД

привело к тому, что в настоящее время турбины применяются только в особых

(специальных) случаях. В этой главе мы рассмотрим в деталях ВЗД. Турбины

рассматриваться не будут.

Винтовой забойный двигатель

Впервые такой двигатель (с однодолевой конфигурацией

1:2) был разработан и применен компанией Dyna-drill. С тех пор технология

двигателей прошла долгий путь. В этой книге мы рассмотрим сначала принцип

работы всех моторов, источником энергии которых является поток буровой

жидкости. Позже мы сравним различные типы двигателей.Любой забойный двигатель

состоит из четырех основных частей :

1. Узел перепускного клапана

2. Секция преобразования энергии потока

раствора

3. Узел соединения вала двигателя с

валом шпинделя

4. Подшипники и узел приводного вала

Узел перепускного клапана позволяет наполнять колонну или опорожнять ее при

спускоподъемных операциях. При установке на минимальную скорость потока,

поршень клапана придавливается в низ, перекрывая выход в затрубное

пространство. (рис. 4-2). Это приводит к тому, что раствор направляется в

мотор. Когда скорость потока становится меньше этой минимальной величины, то

пружина возвращает поршень клапана в положение “ открыто “, открывая

перепускное отверстие. Во избежание попадания твердой фазы из затрубного

пространства (особенно в песчаных формациях), переводник с клапаном

устанавливается на столько близко к двигателю, на сколько это возможно.

Сам по себе двигатель может работать и без этого

клапана. Его можно устанавливать с помощью переводника с тем же размером

соединений, что и у двигателя, с полностью закрытым перепускным отверстием.

Однако белее предпочтительным является применение клапана, т.к. он позволяет

наполняться колонне во время спуска и “ осушаться” во время подъема.

Секция преобразования энергии потока раствора.

Винтовой забойный двигатель - обратный по своему

действию насосу Мойни. Жидкость прокачивается через протяженные кривые

поверхности. Сила движения жидкости заставляет вал вращаться внутри статора

(рис. 4-3). Сила вращения затем передается через шарнир к приводному валу и,

далее, к долоту.

Хромированный ротор имеет спирально-винтовую форму.

Стальной корпус статора изнутри покрыт сложным резиновым эластомером. В этом

покрытии имеются спиралеобразные углубления. Эти углубления на статоре

подогнаны под выемки ротора, но количество их на одну единицу больше чем на

роторе. Ротор вставляется во внутрь статора и при сборке они образуют

протяженное уплотнение вдоль точек контакта. На рис. 4-4 приведен пример

конфигурации ротор/статор 1:2 и 5:6.

Рисунок 4-2

Рисунок 4-5

Рисунок 4-3

Двигатель 1:2

для

высокой скорости

вращения

и малого момента

Двигатель

5:6

для

меньшей скорости

вращения

и большего момента

Двигатель

1:2 Двигатель 5:6

Рисунок 4-4

Каждая полная спираль статора называется ступенью.

Даже незначительная разница между наружным диаметром ротора и внутренним

диаметром статора влияет на мощность двигателя. Эти двигатели делятся на

низкоскоростные, среднескоростные и высокоскоростные типы. Скоростные параметры

можно менять изменением числа “гребней” ротора, их “покатости” и,

соответственно выемок статора. На рис. 4-5 приведены образцы используемых на

практике профилей двигателей.

Чем больше “гребней “, тем выше крутящий момент и ниже

выходная скорость вращения. Анадриллом производятся как моторы 1:2, так и

многогребневые. Их применяют для решения различных задач. Секцию

преобразования энергии бурового раствора часто называют винтовой парой.

Узел шарнира (соединительная тяга). Этот узел соединяется с нижней частью ротора и

передает крутящий момент и скорость вращения с ротора на приводной вал и

долото. Универсальные соединения преобразуют эксцентричное движение ротора в

концентричное движение приводного вала (рис. 4-6). На некоторых моделях

двигателей подвижные соединения закрывают защитным резиновым покрытием. Это

предотвращает их эрозию от бурового раствора.

Подшипники и узел приводного вала. Приводной вал является стальным, пустотелым, жестким

элементом. Он крепится в обоймах радиальных и осевых опорных подшипников (см.

рис. 4-7). Наибольшая часть жидкости течет прямо через центр вала к долоту.

Обычный ВЗД содержит следующие подшипниковые узлы :

а. верхние опорные подшипники противостоят гидравлической нагрузке, весу ротора,

шатуна, приводного вала и долота, когда двигатель находится в подвешенном

состоянии (не упирается в дно забоя). Обычно они бывают шариковые.

Рисунок 4-6

Рисунок 4-9

b. радиальные подшипники - втулочного типа, применяются как в верхней, так и в

нижней части. Радиальные подшипники двигателей, выпускаемые Анадриллом,

представляют собой втулки с покрытием из карбида вольфрама. Они обеспечивают

удержание вала в радиальном направлении. Они так же регулируют поток раствора

через подшипниковый узел, отклоняя часть потока (обычно 4-5 %) на охлаждение и

смазку вала, радиальных и опорных подшипников и выводя эту часть прямо в затрубное

пространство выше переводника долото / вал. Количество этой части раствора определяется

условиями смазки и охлаждения подшипников и потерей давления на долоте.

Закрытые, смазывающиеся маслом, подшипники являются альтернативой втулочным.

Закрытые подшипники можно рекомендовать использовать в тех случаях, когда

применяется раствор, вызывающий коррозию, когда в растворе содержится значительное

количество твердых частиц и по условиям необходимости уменьшения потери

давления на долоте.

с.

нижние опорные подшипники передают нагрузку от не вращающегося корпуса

двигателя на вращающееся долото. Эти подшипники воспринимают нагрузку при

бурении. Они могут быть как шариковые (Анадрилл), так и алмазными подшипниками

скольжения (Dyna -drill F2000S).

Вращающийся переводник долота - единственная наружняя

движущаяся часть двигателя. Он имеет соединения в соответствии со стандартами

соединений долот API.

В

некоторых конструкциях двигателей предусматривается установка предохраняющего

переводника между корпусом статора и перепускным клапаном в целях предохранения

резьбы дорогого корпуса мотора.

Замечание : Все

соединения корпусов (за исключением тех, которые находятся над перепускным

клапаном) рассоединять и соединять в условиях буровой не допускается. Это

должно делаться на базе с правильным крутящим моментом. Как было сказано выше,

перепускной клапан не влияет на работу мотора. В некоторых случаях допускается

замена перепускного клапана или, при наличии подходящего перепускного

переводника, можно обойтись без перепускного клапана. Подъемный переводник

нужно применять только при подъеме и укладке.

Гидравлика забойных двигателей.

Применение забойных двигателей существенно меняет

расчеты гидравлики. Необходимо учитывать следующие факторы :

1. Допустимый диапазон скорости потока. Каждый тип и размер двигателя рассчитан на

определенный диапазон объемов проходящей через него жидкости. Многогребневые

моторы имеют намного больший диапазон допустимой скорости потока бурового

раствора, чем двигатель 1:2 при тех же самых размерах (наружнего диаметра). Это

позволяет производить лучшую очистку забоя - особенно полезное свойство при

больших скоростях проходки.

2. Безнагрузочная потеря давления. При прокачке бурового раствора, в то время как мотор

не упирается в забой, а находится в подвешенном состоянии (т.е. не совершает

полезной работы), необходима существенная потеря давления для преодоления сил

трения между ротором и статором, чтобы заставить вал крутиться. Потеря давления

и скорость вращения пропорциональна скорости потока. Эти величины известны для

каждого размера и типа двигателя. Обычно безнагрузочная потеря давления не превышает

7 атм.

3. Потеря давления на моторе. В момент касания долота забоя и приложения нагрузки на

долото - давление в системе возрастает. Это увеличение давления обычно называют

дифференциальным давлением двигателя. Крутящий момент двигателя возрастает

прямо пропорционально увеличению дифференциального давления. Это увеличение

давления необходимо для прокачки данного объема жидкости через мотор для

выполнения им полезной работы. Его еще называют потерей давления на моторе. Для

многогребневых моторов оно может быть 35 атм. и более.

4. Предельное давление. Существует максимальная рекомендованная величина для

дифференциального давления двигателя. В этой точке двигателем производится

максимальный крутящий момент. Если в области этой точки эффективная нагрузка на

долото возрастает, то давление в системе увеличивается. Уплотнение между

ротором и статором нарушается из-за деформации внутреннего покрытия статора и

буровой раствор течет через двигатель, не производя при этом полезной работы,

не вращая долото. Показания давления в системе подачи резко подпрыгивают и не

меняются при увеличении эффективной нагрузки на долото.

Недавние исследования показали, что кривая выходной

мощности - парабола (рис. 4-9), а не непрерывно возрастающая кривая, как

считалось раньше. Если двигатель работает на уровне 50-60% от предельного

давления, то им производится та же самая работа, что и при величине 90% от

предельного давления. Но, в первом случае ситуация оказывается на много лучше,

т.к. имеется значительное преимущество до точки предельного давления и при этом

существенно удлиняется моторесурс двигателя.

Чем

больше выработка в подшипниках двигателя, тем легче ему достичь точки предельного

давления. Полезно при достижении забоя умышленно на очень короткое время сильно

увеличить давление для определения его предельного значения. Это поможет

эксплуатировать двигатель на уровне примерно 50% от этой величины. Но, во всех

случаях, ни в коем случае нельзя превышать пределы, устанавливаемые в спецификациях

конструкции двигателя.

Двигатель, работающий на предельном давлении, должен

быть немедленно остановлен и удален из скважины. При прокачке раствора через

неработающий двигатель в нем возникают сильные повреждения основных элементов

конструкции.

5. Потеря давления на долоте. Для данных плотности раствора и скорости потока,

размер поперечного сечения сопла долота определяет потерю давления на долоте.

Чем меньше площадь поперечного сечения, тем больше потеря давления. Это обстоятельство

влияет на объем жидкости, отклоняемой на охлаждение подшипников. Чем больше

объем отклоняемой жидкости, тем больше износ подшипников. Для каждого двигателя

существует вполне определенный рекомендованный объем отклоняемой жидкости и,

следовательно, определенное значение величины потери давления на долоте. Ее

нельзя превышать. Для многогребневых Анадрилловских моторов потеря давления на

долоте должна находиться в диапазоне 35-105 атм.

6. Сопло ротора. Большинство многогребневых двигателей имеют полый ротор. Этот внутренний

канал можно закрыть совсем или установить на него насадку. Когда диапазон

работы двигателя находится в соответствии с требованиями бурения, обычно

устанавливается глухая заглушка. На буровой насадку ротора можно легко

заменить. Использование насадки ротора позволяет :

а. увеличить

поток жидкости, протекающий через двигатель (т.е. эффективность бурения из-за

лучшей очистки забоя).

b. уменьшить

скорость вращения долота при больших скоростях потока жидкости. Это особенно

полезно при работе с обычным трехшарошечным долотом. Это уменьшает износ

подшипников долота и продлевает ему жизнь.

В обоих случаях определенная часть потока бурового

раствора отклоняется от канала между ротором и статором. Поток, проходящий

через ротор, зависит от величины дифференциального давления двигателя,

которая, в свою очередь, прямо пропорциональна величине крутящего момента,

производимого двигателем. Если он оказывается меньшим необходимого, то

количество жидкости, проходящей через ротор, нужно уменьшить. Это приводит к

возрастанию скорости вращения и увеличению вероятности поломки двигателя.

Таким образом, если на ротор установлена насадка и по условиям очистки забоя

скорость потока должна быть высокой, то нужно либо увеличить размер насадки,

либо уменьшить скорость потока. Имеются специальные таблицы для различных

двигателей, которые позволяют подобрать величину перепуска потока жидкости для

различных конфигураций насадок.

Выбор

насадок ротора - очень важен. Слишком большая величина перепуска приводит к

существенному уменьшению работоспособности двигателя и, следовательно понижению

эффективности бурения. Если насадка окажется слишком большой для данного потока

жидкости, то мощность двигателя будет сильно уменьшена. Очень немногие

двигатели 1:2 имеют полый ротор (только те, которые спроектированы для

специальных целей).

Из-за своих конструктивных особенностей многогребневые

моторы могут применяться при значительно более высоких скоростях потока, более

высоких дифференциальных давлениях мотора, больших величин потери давления на

долоте, чем двигатели 1:2. Более высокие скорости потока ведут к более быстрой

скорости проходки и лучшей очистке забоя. Большая потеря давления на моторе

означает возможность использования большей эффективной нагрузки на долото,

приводящей к большему крутящему моменту и скорости проходки. Возможность более

высоких потерь давления на долоте означает возможность применения меньших

размеров насадок и это улучшает гидравлику бурения.

1:2 ВЗД

Многогребневые ВЗД

Высокая

скорость

Низкая

скорость

Низкий

крутящий момент

Низкие

скорости потока

Отсутствует

роторная насадка перепуска

Высокий

крутящий момент

Более

высокие скорости потока

Роторная

насадка перепуска

Низкая

потеря давления на двигателе

Более

высокая потеря давления на двигателе

Низкая

потеря давления на долоте

Более

высокая потеря давления на долоте

Малый

эффективный вес на долото

Более

высокий предел нагрузки на долото

Необходимы

высокоскоростные долота

Можно

применять шарошечные долота

Относительно

легко ориентируемые

Более

трудно ориентировать

Обычно

применяются с кривыми переводниками

Применяютсяч

с кривыми переводниками и как основа “гибких” двигателей.

Таблица 4-1

Из вышеприведенного видно, что необходимо тщательно

планировать гидравлическую программу для ВЗД. Обычно это и делается, т.к. это

является одной из важнейших частей работы направленного бурения.

Сравнение двигателей типа 1:2 и многогребневых

Из-за различных конструктивных особенностей,

перечисленных выше, двигатели 1:2 и многогребневые имеют существенно различные

рабочие характеристики. Они могут быть под итожены следующим образом :

Более широкие границы диапазона скорости потока и

потери давления на долоте для многогребневых двигателей позволяет

оптимизировать гидравлику долота.

Более высокий выходной крутящий момент уменьшает

вероятность выхода на предельное давление при использовании высокомоментных

долот. Это так же дает возможность применения больших диаметров бурового

инструмента (расширителей, долот большего диаметра и т.п.) под двигателем.

При той же самой выходной мощности двигатель типа 1:2

должен быть существенно длиннее (и иметь большее число ступеней) чем

многогребневый двигатель того же наружнего диаметра.

В таблице 4-2 представлены спецификации для

многогребневого и 1:2 двигателей с наружным диаметром 7 3/4”, которые

иллюстрируют разницу между ними.

Конфигурация

1:2

9:10

Диапазон

размеров ствола скважины, мм.

250,8 - 311,2

250,8 - 374,7

Длина,

м.

6,16

7,41

Максимальная

нагрузка на долото, кг.

9072

29483

Максимальная

потеря давления на долоте, атм.

34,5

103,4

Минимальная

скорость потока, л/сек.

18,9

12,6

Максимальная

скорость потока, л/сек.

28,4

41,0

Максимальная

скорость потока через ротор, л/сек.

--

50,5

Скорость

вращения вала

275 - 415 об/мин

55- 185 об/мин

Максимальный

крутящий момент , кг м

159

622 - 830

Максимальная

потеря давления на моторе , атм.

24,8

55,2

Количество

ступеней

3

2

Таблица 4-2

Гидравлическое противодавление.

Во всех моторах ВЗД обратное давление, создаваемое

потоком раствора, проходящего через двигателей и подшипники создает

гидравлическую нагрузку, направленную вниз, вдоль оси (Wt)

При бурении, на долото со стороны забоя действует

сила, равная эффективной нагрузке на долото (WOB) и направленная в верх.

Разница этих двух сил уравновешивается комплектом опорных подшипников и

передается на корпус мотора.

Wt < WOB означает, что нагружены

верхние подшипники

Wt =WOB означает, что существует баланс

(подшипники не нагружены)

Wt >WOB означает, что нагружены нижние

подшипники.

Для

продления моторесурса подшипникам, необходимо балансировать Wt и WOB

на столько, на сколько это возможно. Во многих программах желательно совместить

гидравлику долота с эффективной нагрузки на долото для получения наилучших

результатов бурения. На практике это труднодостижимо. Когда потери давления на

долоте высоки, эффективная нагрузка на долото, необходимая для компенсации гидравлической

нагрузки может превысить рекомендованную нагрузку на двигатель и долото.

Полезны графики гидравлической нагрузки для оптимизации жизни подшипников.

Важно отметить, однако, что при использовании ВЗД в

скользящем режиме (без вращения), величина эффективной нагрузки на долото,

вычисленная на основании величины нагрузки на крюке, не является точной из-за

того, что величина трения о стенки забоя оказывается достаточно высокой. В

такой ситуации единственным надежным указателем величины крутящего момента

двигателя является давление насосов.

Поддерживая дифференциальное давление двигателя в

специфическом узком диапазоне (меньше допустимой максимальной величины), можно

оптимизировать скорость проходки.

1. Сборка двигателя

·

Приподнимите двигатель, установите

хомут из двух половин, открутите подъемный переводник.

·

Проверьте рукой работу

перепускного клапана.

·

Для проверки работы ВЗД присоедините

сначала долото.

·

При проверке мотора с кривым

переводником, сведите время прокачки к абсолютному минимуму.

·

Возьмите УБТ с

телесистемой.Подсоедините обратный клапан и кривой переводник к трубе.

·

Установите ниппель кривого

переводника в муфту ВЗД.

·

При помощи лебедки совместите оси

резьбовых соединений кривого переводника и ВЗД.

·

Захватите ключом корпус кривого

переводника.

·

Потихоньку вращайте роторный стол

против часовой стрелки.

·

После того, как резьбы будут

аккуратно накручены, затяните все соединения ключом с моментом в соответствии

с рекомендациями API.

·

Измерьте угол установки кривого

переводника.

·

Установите ориентирующий

переводник. Установите хомут из двух половинок на УБТ ниже соединения.

·

Отсоедините немагнитные УБТ.

·

Выровняйте паз втулки

ориентирующего переводника с осью кривого переводника. Застопорьте его в этом

положении винтами.

·

Подсоедините немагнитные УБТ и

спускайте в скважину.

2. Работа с забойным двигателем

·

До начала работы двигателя, забой

должен быть очищен.

·

Медленно спускайте в открытый

ствол скважины.

·

При высокой температуре на забое,

периодически прекращайте циркуляцию.

·

При использовании перепускного

клапана, регулярно доливайте колонну.

·

Будьте особенно аккуратны в

призабойной зоне.

3. Подготовка к работе на забое

·

Удерживая колонну на весу около

забоя, потихоньку промывайте забой.

·

Промывайте забой таким потоком,

который предполагается применять в дальнейшем. Если возникнет необходимость -

медленно поворачивайте колонну.

·

При зарезке, разгрузите колонну от

напряжения момента вращения, до начала замеров.

·

До начала бурения,

сориентируйтесь.

4. Бурение с забойным двигателем

·

Регистрируйте давление циркуляции.

·

Если давление на стояке не

увеличивается при увеличении нагрузки на долото, то это указывает на то, что

перепускной клапан не закрыт. Приподнимите с забоя и прерывистым резким

изменением давления попытайтесь заставить его закрыться.

·

Как только долото опустится на

забой и начнется бурение, крутящий момент на двигателе возрастет. Потеря

давления на двигателе увеличится пропорционально моменту. Мы должны уменьшить

дифференциальное давление двигателя до величины, рекомендованной для данного

двигателя (примерно 26 атм. для D500 Dynadrill).

·

Бурите, ориентируясь на показания

давления, а не на нагрузку на долото (особенно в режиме “скольжения “)

·

При бурении поддерживайте давление

на стояке постоянным. Это обеспечит постоянство нагрузки на дно забоя и

заданного направления (при условии что в гомогенной формации отсутствуют

резкие изменения).

5. Подъем двигателя

·

Вращайте бурильную колонну

в открытом стволе.

·

Если отверстие перепускного

клапана не забито, то колонна будет “сухой”.

·

При работе в мягких породах,

вероятней всего, отверстие клапана будет засорено.

·

Уровень раствора должен

поддерживаться намного выше перепускного клапана.

6. Обслуживание двигателя после подъема

·

Отсоедините от двигателя

переводники, телесистему и т.п.

·

Ниже перепускного клапана наденьте

разъемный хомут.

·

Хорошо промойте клапан и

отверстия. Проверьте его работу.

·

При помощи цепного ключа установите

подъемный переводник на двигатель. Промойте двигатель и долото.

·

Установите долото в доску

отворота.

·

Вращая долото в правую сторону при

помощи роторного стола, заливайте из шланга сверху воду. Продолжайте до тех

пор, пока из насадок не станет выходить чистая вода.

·

Отсоедините воду. Через подъемный

переводник залейте немного масла. Медленно вращайте в правую сторону до тех

пор, пока не увидите, что масло прошло в долото.

·

Измерьте люфт подшипников как

показано на рис. 4-10.

·

Подвесьте двигатель и в этом,

подвешенном, состоянии измерьте расстояние между нижней частью корпуса

подшипников и верхней кромкой переводника долота. Назовите это расстояние А.

·

Опускайте двигатель до тех пор,

пока он не упрется в пол всем своим весом. Опять измерьте эту величину и

назовите ее В. Люфт подшипников будет равна (А-В).

Для каждого двигателя существует своя специфическая

допустимая величина люфта. Определите, нужно ли отправлять двигатель на

сервисное обслуживание ?

·

Уложите двигатель.

·

Если Вы не позаботитесь о своем

двигателе, то в следующий раз он не будет работать.

·

Хорошо бы на корпусе двигателя

краской написать количество часов бурения и циркуляции этого мотора. Эта

информация окажется очень полезной в дальнейшем.

Рисунок 4-10

Рисунок 4-7

Рисунок 4-10

Рисунок 4-15

Нестандартные применения ВЗД с прямым корпусом.

Иногда становится необходимым применять двигатель с

прямым корпусом без кривого переводника. Типичными случаями такого рода

являются :

1. Высокий крутящий момент : где

становится очень трудным делом вращать колонну (часто это обусловлено особыми

свойствами пород). Одним из способов решения этой проблемы является применение

высоко-моментного двигателя. Колонна вращается медленно и наибольшую часть

работы бурения выполняет забойный двигатель. Если это происходит в наклонной

секции при направленном бурении, то на корпус двигателя устанавливается

стабилизатор с размером на 1/8” больше диаметра верхнего стабилизатора. В

КНБК устанавливается стабилизатор того же размера. Если скважина - вертикальная,

то двигатель может работать в “скользящем” режиме с увеличенным стабилизатором,

установленном на расстоянии 20 м от долота.

2. Бурение прямого ствола. Иногда весь

вертикальный участок скважины бурится при помощи ВЗД. С алмазным долотом лучше

всего использовать мотор типа 1:2. Для трехшарошечного долота следует отдать

предпочтение многогребневым двигателям.

Искривлённые забойные двигатели

Жесткий, многогребневый двигатель применялся в

качестве основы для разработок большинства гибких двигателей. Существуют две

основные конструктивные особенности гибких двигателей :

1.

Двигатель с

изменяемой кривизной корпуса.

Высокомоментный,

многогребневый двигатель установлен в искривлённом корпусе, угол установки

которого можно изменять в пределах 0,250-1,50. При этом

ось долота

смещается

относительно оси ствола. При относительно небольшом угле установки, на долото

действует значительная боковая сила.

На корпус подшипников устанавливается слегка

увеличенный стабилизатор (напр. для скважины с диаметром 12 1/8” - его размер

=12 1/4”). В зависимости от конструкции двигателя, он может быть или

втулочного типа (что позволяет менять его на буровой), или - корпусом

подшипников. На ранних стадиях развития гибких моторов был разработан

искривлённый корпус, позволяющий менять угол установки от 0 (что соответствует

прямому корпусу) до 30 (для моторов Анадрилла) с небольшими

“шагами”.

Следующим технологическим шагом будут регулируемые в

скважине искривлённые двигатели. В настоящее время некоторые фирмы занимается

их разработкой.

Искривлённый корпус двигателя позволяет набирать или

терять угол, когда колонна не вращается и бурить строго прямо вперед при ее

вращении. Количество спускоподъемных операций резко уменьшается при условии

правильно подобранного долота и компоновки КНБК. Из-за высокого реактивного

крутящего момента обычно очень трудно сориентировать искривлённый двигатель при

одном только замере координат. Медленно, но уверенно можно отклониться от

заданного направления. Потеря контроля наклона приводит к высокой кривизне.

(Обычно это происходит при зарезке). Поэтому, во всех случаях, когда это только

возможно, вместе с высокомоментными гибкими двигателями, необходимо применять

MWD (система измерения координат во время бурения). Комплекс, состоящий из

долота, искривлённого двигателя и MWD называется искривлённой КНБК.

Очевидно, что правильная установка опорной оси на

корпусе любого искривлённого двигателя является определяющим условием точности

измерений MWD. Угол установки между осью двигателя и осью УБТ с MWD будет

определяющим в показаниях измерений. Обычно эта ось маркируется после

фиксирования установки угла двигателя. И эта операция должна проверяться

дважды. При установке угла двигателя в условиях буровой, необходимо точно

следовать инструкции по установке угла на корпусе двигателя .

2.

Двунаклонный корпус с U-

соединением

Рисунок 4-12

Этот тип искривлённых двигателей был разработан фирмой “Кристенсен”. В отличии

от одного изгиба в корпусе двигателя ВЗД, U- образный корпус такого типа моторов

имеет один изгиб в одном направлении и, второй - в обратном. В зависимости от

размеров двигателя и желаемой скорости набора угла, углы наклона изменяются

от 0,13 до 0,78 град. Небольшой угол наклона установки долота обеспечивает

минимальную эксцентричность долота относительно колонны. Ствол скважины

получается чуть-чуть шире долота. На корпус подшипников устанавливается

увеличенный стабилизатор (см. рис. 4-12). Этот стабилизатор может быть как

интегральным, так и втулочного типа.

Из - за отсутствия возможности регулировки угла

установки углов и непредсказуемости поведения в некоторых ситуациях, эти

ВЗД двигатели вытесняются искривлёнными двигателями.

КНБК с искривлёнными двигателями

Кое-что из тех же самых принципов, обсуждаемых в главе

10 (роторные КНБК), применимо к КНБК с искривлёнными двигателями. Здесь мы

будем рассматривать случай искривлённого ВЗД.

Рассмотрим пример зарезки от вертикали. Скважина

планируется таким образом, что сразу набирается максимальный угол и секция с постоянным

углом наклона бурится до следующей точки обсаживания. Целью применения

искривлённой КНБК является зарезка и набор максимального угла в желаемом

направлении. Это, в основном, делается в ориентационном (скользящем) режиме.

При достижении максимального угла, колонну вращают с небольшой скоростью (30 -

60 об/мин). В идеале, на участке постоянного наклона, при помощи искривлённой

КНБК можно добиться того, что на долото не будут действовать боковые силы.

Таким образом, после максимального набора угла нужно будет выполнить лишь

несколько корректировок.

Рисунок 4-13

Рисунок 4-14

Оценка кривизны

Ожидаемая кривизна вычисляется для конкретного типа

двигателя, его размеров, угла установки кривизны корпуса.

В случаях, когда необходимая информация не доступна,

характеристики способности набора угла могут быть оценены с хорошей точностью

при помощи формулы

L

- расстояние от долота до верхней втул. стабил.

(угол

искривления двигателя)*200

----------------------------------------

= скорость набора 30 м

L

Замечание : эта формула верна только лишь для набора угла. При

потере угла расчет не верен.

Ожидаемая скорость набора угла обычно предоставляется

заводом - изготовителем двигателей. Анадрилл применяет расчет, основанный на

параметрах трех точек. Долото- первая точка контакта. Второй точкой контакта

является стабилизатор на корпусе шпинделя. Третьей точкой контакта обычно

считают первый стабилизатор выше двигателя. Максимальный угол набора

происходит, когда бурение на 100% осуществляется не в роторном режиме. При

этом предполагается, что ствол - калиброван. Характеристики пород влияют на

степень влияния искривлённой КНБК при наборе угла.

На рис. 4-14 приведены результаты оценки кривизны для

типичных КНБК с искривлёнными двигателями PowerРak. На рис. 4-15 показана

типичная искривлённая КНБК.Основные выводы относительно искривлённых КНБК могут

быть следующие :

Интенсивность

набора угла град/10м

L1 = 5.85

м D1 = 5.85 м 100% скольжения 8.888

L2 = 1.425

м D2 = 1.425 м 80% скольжения 7.109

L3 = 1.275

м Угол = 450 60% скольжения 5.331

Средний наружный

Удельный вес 40% скольжения 3.554

диаметр = 204 мм раствора = 102 20%

скольжения 1.777

Средний внутренний Диаметр

диаметр = 145 мм скважины = 311 мм

1.

По мере увеличения угла

искривления двигателя, боковые силы, действующие на долото - возрастают.

Становится трудней работать в режиме скольжения. В роторном режиме вращение

так же затрудняется. На двигатель возрастают нагрузки. Для обычных направленных

скважин угол больше чем 1,50 не является необходимым и не может быть

рекомендован.

2.

Стабилизатор двигателя

выпускается увеличенным по отношению к калибратору. Обычно он больше на 1/8”

для размеров ствола 12 1/4”. При еще больших размерах ствола , увеличение

стабилизатора еще больше (1/4”).

Важно отметить, что проверка диаметра стабилизатора

двигателя должна проводиться при каждом подъеме, особенно при работе в

твердых, абразивных формациях. В двигателях Анадрилла стабилизаторы, за редким

исключением, - втулочного типа и их возможно заменять на буровой. Некоторые

двигатели выполняются с интегральными стабилизаторами. Во всех случаях, если стабилизатор

двигателя изношен (скажем больше чем 1/16” от увеличения для ствола размером 12

1/4” и менее), втулку (или двигатель) нужно заменить. В противном случае, в

роторном режиме угол будет потерян.

3.

Если в самой верхней части

КНБК отсутствует стабилизатор, то происходит следующее:

·

Скорость набора угла возрастает.

·

Кривизна при наборе угла

становится непредсказуемой.

·

Предсказуемость кривизны при

потере угла - уменьшается.

·

В роторном режиме угол, скорей

всего, увеличится.

4.

Чем больше верхний

стабилизатор соответствует своему (увеличенному) размеру и чем короче

расстояние между ним и двигателем, тем больше кривизна при потере угла.

5.

Верхний стабилизатор

всегда увеличен по крайней мере на1/8” больше калибратора. Его размер никогда

не должен быть больше стабилизатора двигателя.

6.

Уменьшение диаметра

верхнего стабилизатора имеет тот же самый эффект, что и при первоначальном его

размере и увеличении расстояния между ним и двигателем.

7.

Старайтесь выдерживать

первоначальный угол искривления двигателя по крайней мере на протяжении 80%

времени набора угла. В противном случае, кривизна, полученная с новым углом

искривления окажется больше ожидаемой.

8.

Выбирайте КНБК (особенно

калибратор и расположение верхнего стабилизатора) так, чтобы на ориентацию не

тратилось больше 20% от времени бурения одиночки. Скорость проходки в

скользящем режиме меньше, чем в роторном. При увеличении трения на стенках

ствола, потеря времени на ориентацию возрастает. Стремитесь свести его к

минимуму.

9.

Правильно выбирайте

долото. Время работы долота и скорость проходки являются очень важными в

направленном бурении.

10.

Опыт, полученный при

бурении реальных скважин, дает надежду на разработку точно настраиваемых КНБК

в будущем.

Требование к буровому раствору для всех двигателей

ВЗД.

Эти двигатели могут быть использованы как с растворами

на водной, так и на нефтяной основе. Однако, по условиям их эксплуатации, на

раствор накладываются следующие ограничения :

1.

Максимальный

рекомендованный удельный вес не должен превышать 2 г/см3.

2.

Содержание песка не должно

быть больше 1%. При увеличении концентрации песка свыше 5% моторесурс двигателя

сокращается на 50%.

3.

Не применять дизельные

масла, как добавки в раствор.

4.

Рекомендуется применение

низкоароматических, слаботоксичных нефтей в качестве основы.

5.

Разрушения

подшипников и / или засорение

двигателя от наполнителя будет минимальным при использовании тонкодисперсного

наполнителя и его тщательного перемешивания до закачки в систему.

6. Анилиновая точка жидкостей : Резина на основе нитрила крошится и разрушается под

действием жидкости с низкой анилиновой точкой. Анилин - высокополярное

ароматическое химическое соединение. Анилиновой точкой раствора на нефтяной

основе называется минимальная температура при которой равные объемы анилина и

исследуемой жидкости полностью смешиваются.

Незначительное

количество дизельного масла добавленные в раствор приводят к понижению

анилиновой точки, что вызывает разрушение натуральной и синтетической резины.

Чем ниже анилиновая точка жидкости, тем большие разрушения она производит в

резиновых деталях. Можно ожидать, что эксплуатация забойного двигателя с раствором

с анилиновой точкой менее 930С, приведет к его разрушению через

очень короткое время.

Категория

1

Категория

2

Категория

3

Анилиновая

точка

1240С

2550F

930С

2000F

700С

1570F

Действие

на резину

слабое

разрушение

среднее

разрушение

сильное

разрушение

Таблица 4-2

Все масла можно классифицировать по трем категориям по

отношению к анилиновой точке .

7. Высокие температуры : Двигатели, работающие при температурах на забое ниже

930С, редко подвержены разрушению. Между 93 и 150 град С, анилиновая

точка и другие факторы становятся критическими. При температурах в забое

>1500С, жизнь статора может сократиться даже при использовании

самой лучшей нефти (или жидкости на водяной основе). При увеличении

температуры на забое, эластомер статора - расширяется. Необходимо применять

высокотемпературные статоры. Они имеют больший внутренний диаметр, чем обычные.

Их следует применять только когда температуры на забое

превышают 930С. Ни в коем случае не применяйте высокотемпературный

статор для обычного бурения, т.к. мощность такого двигателя будет существенно

уменьшена и он сразу выйдет на запредельное давление. В горячих

скважинах желательно опускать двигатель на забой “шагами”. Там, где, по

подсчетам температура может превысить 930С, следует периодически

останавливаться и циркуляцией охлаждать скважину до момента спуска на забой.

8. Содержание твердой фазы. Поддерживайте концентрацию твердых частиц, особенно абразивного

шлама, на возможно более низком уровне.

Всё про нефть и газ

\Главная

\Начало

\Литература

\Подразделы

\Разное

\бурение горизонтальных скважин

ГЛАВА 3Раздел 4 |

Забойные двигатели |

Забойные двигатели

Источником энергии забойных двигателей является поток бурового раствора. Существуют два основных типа забойных двигателей.

· Турбина, принцип действия которой подобен принципу осевого или центробежного насоса

· Винтовой забойный двигатель (ВЗД)

Принцип работы турбины и ВЗД показан на рис. 4-1. Конструкция двигателей полностью отличается друг от друга. Турбины широко применялись несколько лет тому назад.

|

Рисунок 4-1 |

|

Однако, усовершенствование конструкции долот и ВЗД привело к тому, что в настоящее время турбины применяются только в особых (специальных) случаях. В этой главе мы рассмотрим в деталях ВЗД. Турбины рассматриваться не будут.

Винтовой забойный двигатель

Впервые такой двигатель (с однодолевой конфигурацией 1:2) был разработан и применен компанией Dyna-drill. С тех пор технология двигателей прошла долгий путь. В этой книге мы рассмотрим сначала принцип работы всех моторов, источником энергии которых является поток буровой жидкости. Позже мы сравним различные типы двигателей.Любой забойный двигатель состоит из четырех основных частей :

1. Узел перепускного клапана

2. Секция преобразования энергии потока раствора

3. Узел соединения вала двигателя с валом шпинделя

4. Подшипники и узел приводного вала

Узел перепускного клапана позволяет наполнять колонну или опорожнять ее при спускоподъемных операциях. При установке на минимальную скорость потока, поршень клапана придавливается в низ, перекрывая выход в затрубное пространство. (рис. 4-2). Это приводит к тому, что раствор направляется в мотор. Когда скорость потока становится меньше этой минимальной величины, то пружина возвращает поршень клапана в положение “ открыто “, открывая перепускное отверстие. Во избежание попадания твердой фазы из затрубного пространства (особенно в песчаных формациях), переводник с клапаном устанавливается на столько близко к двигателю, на сколько это возможно.

Сам по себе двигатель может работать и без этого клапана. Его можно устанавливать с помощью переводника с тем же размером соединений, что и у двигателя, с полностью закрытым перепускным отверстием. Однако белее предпочтительным является применение клапана, т.к. он позволяет наполняться колонне во время спуска и “ осушаться” во время подъема.

Секция преобразования энергии потока раствора.

Винтовой забойный двигатель - обратный по своему действию насосу Мойни. Жидкость прокачивается через протяженные кривые поверхности. Сила движения жидкости заставляет вал вращаться внутри статора (рис. 4-3). Сила вращения затем передается через шарнир к приводному валу и, далее, к долоту.

Хромированный ротор имеет спирально-винтовую форму. Стальной корпус статора изнутри покрыт сложным резиновым эластомером. В этом покрытии имеются спиралеобразные углубления. Эти углубления на статоре подогнаны под выемки ротора, но количество их на одну единицу больше чем на роторе. Ротор вставляется во внутрь статора и при сборке они образуют протяженное уплотнение вдоль точек контакта. На рис. 4-4 приведен пример конфигурации ротор/статор 1:2 и 5:6.

|

Рисунок 4-2 |

Рисунок 4-5 |

|

Рисунок 4-3

Двигатель 1:2 для высокой скорости вращения и малого момента

Двигатель 5:6 для меньшей скорости вращения и большего момента |

Двигатель 1:2 Двигатель 5:6

Рисунок 4-4 |

Каждая полная спираль статора называется ступенью. Даже незначительная разница между наружным диаметром ротора и внутренним диаметром статора влияет на мощность двигателя. Эти двигатели делятся на низкоскоростные, среднескоростные и высокоскоростные типы. Скоростные параметры можно менять изменением числа “гребней” ротора, их “покатости” и, соответственно выемок статора. На рис. 4-5 приведены образцы используемых на практике профилей двигателей.

Чем больше “гребней “, тем выше крутящий момент и ниже выходная скорость вращения. Анадриллом производятся как моторы 1:2, так и многогребневые. Их применяют для решения различных задач. Секцию преобразования энергии бурового раствора часто называют винтовой парой.

Узел шарнира (соединительная тяга). Этот узел соединяется с нижней частью ротора и передает крутящий момент и скорость вращения с ротора на приводной вал и долото. Универсальные соединения преобразуют эксцентричное движение ротора в концентричное движение приводного вала (рис. 4-6). На некоторых моделях двигателей подвижные соединения закрывают защитным резиновым покрытием. Это предотвращает их эрозию от бурового раствора.

Подшипники и узел приводного вала. Приводной вал является стальным, пустотелым, жестким элементом. Он крепится в обоймах радиальных и осевых опорных подшипников (см. рис. 4-7). Наибольшая часть жидкости течет прямо через центр вала к долоту. Обычный ВЗД содержит следующие подшипниковые узлы :

а. верхние опорные подшипники противостоят гидравлической нагрузке, весу ротора, шатуна, приводного вала и долота, когда двигатель находится в подвешенном состоянии (не упирается в дно забоя). Обычно они бывают шариковые.

|

Рисунок 4-6 |

Рисунок 4-9 |

b. радиальные подшипники - втулочного типа, применяются как в верхней, так и в нижней части. Радиальные подшипники двигателей, выпускаемые Анадриллом, представляют собой втулки с покрытием из карбида вольфрама. Они обеспечивают удержание вала в радиальном направлении. Они так же регулируют поток раствора через подшипниковый узел, отклоняя часть потока (обычно 4-5 %) на охлаждение и смазку вала, радиальных и опорных подшипников и выводя эту часть прямо в затрубное пространство выше переводника долото / вал. Количество этой части раствора определяется условиями смазки и охлаждения подшипников и потерей давления на долоте.

Закрытые, смазывающиеся маслом, подшипники являются альтернативой втулочным. Закрытые подшипники можно рекомендовать использовать в тех случаях, когда применяется раствор, вызывающий коррозию, когда в растворе содержится значительное количество твердых частиц и по условиям необходимости уменьшения потери давления на долоте.

с. нижние опорные подшипники передают нагрузку от не вращающегося корпуса двигателя на вращающееся долото. Эти подшипники воспринимают нагрузку при бурении. Они могут быть как шариковые (Анадрилл), так и алмазными подшипниками скольжения (Dyna -drill F2000S).

Вращающийся переводник долота - единственная наружняя движущаяся часть двигателя. Он имеет соединения в соответствии со стандартами соединений долот API.

В некоторых конструкциях двигателей предусматривается установка предохраняющего переводника между корпусом статора и перепускным клапаном в целях предохранения резьбы дорогого корпуса мотора.

Замечание : Все соединения корпусов (за исключением тех, которые находятся над перепускным клапаном) рассоединять и соединять в условиях буровой не допускается. Это должно делаться на базе с правильным крутящим моментом. Как было сказано выше, перепускной клапан не влияет на работу мотора. В некоторых случаях допускается замена перепускного клапана или, при наличии подходящего перепускного переводника, можно обойтись без перепускного клапана. Подъемный переводник нужно применять только при подъеме и укладке.

Гидравлика забойных двигателей.

Применение забойных двигателей существенно меняет расчеты гидравлики. Необходимо учитывать следующие факторы :

1. Допустимый диапазон скорости потока. Каждый тип и размер двигателя рассчитан на определенный диапазон объемов проходящей через него жидкости. Многогребневые моторы имеют намного больший диапазон допустимой скорости потока бурового раствора, чем двигатель 1:2 при тех же самых размерах (наружнего диаметра). Это позволяет производить лучшую очистку забоя - особенно полезное свойство при больших скоростях проходки.

2. Безнагрузочная потеря давления. При прокачке бурового раствора, в то время как мотор не упирается в забой, а находится в подвешенном состоянии (т.е. не совершает полезной работы), необходима существенная потеря давления для преодоления сил трения между ротором и статором, чтобы заставить вал крутиться. Потеря давления и скорость вращения пропорциональна скорости потока. Эти величины известны для каждого размера и типа двигателя. Обычно безнагрузочная потеря давления не превышает 7 атм.

3. Потеря давления на моторе. В момент касания долота забоя и приложения нагрузки на долото - давление в системе возрастает. Это увеличение давления обычно называют дифференциальным давлением двигателя. Крутящий момент двигателя возрастает прямо пропорционально увеличению дифференциального давления. Это увеличение давления необходимо для прокачки данного объема жидкости через мотор для выполнения им полезной работы. Его еще называют потерей давления на моторе. Для многогребневых моторов оно может быть 35 атм. и более.

4. Предельное давление. Существует максимальная рекомендованная величина для дифференциального давления двигателя. В этой точке двигателем производится максимальный крутящий момент. Если в области этой точки эффективная нагрузка на долото возрастает, то давление в системе увеличивается. Уплотнение между ротором и статором нарушается из-за деформации внутреннего покрытия статора и буровой раствор течет через двигатель, не производя при этом полезной работы, не вращая долото. Показания давления в системе подачи резко подпрыгивают и не меняются при увеличении эффективной нагрузки на долото.

Недавние исследования показали, что кривая выходной мощности - парабола (рис. 4-9), а не непрерывно возрастающая кривая, как считалось раньше. Если двигатель работает на уровне 50-60% от предельного давления, то им производится та же самая работа, что и при величине 90% от предельного давления. Но, в первом случае ситуация оказывается на много лучше, т.к. имеется значительное преимущество до точки предельного давления и при этом существенно удлиняется моторесурс двигателя.

Чем больше выработка в подшипниках двигателя, тем легче ему достичь точки предельного давления. Полезно при достижении забоя умышленно на очень короткое время сильно увеличить давление для определения его предельного значения. Это поможет эксплуатировать двигатель на уровне примерно 50% от этой величины. Но, во всех случаях, ни в коем случае нельзя превышать пределы, устанавливаемые в спецификациях конструкции двигателя.

Двигатель, работающий на предельном давлении, должен быть немедленно остановлен и удален из скважины. При прокачке раствора через неработающий двигатель в нем возникают сильные повреждения основных элементов конструкции.

5. Потеря давления на долоте. Для данных плотности раствора и скорости потока, размер поперечного сечения сопла долота определяет потерю давления на долоте. Чем меньше площадь поперечного сечения, тем больше потеря давления. Это обстоятельство влияет на объем жидкости, отклоняемой на охлаждение подшипников. Чем больше объем отклоняемой жидкости, тем больше износ подшипников. Для каждого двигателя существует вполне определенный рекомендованный объем отклоняемой жидкости и, следовательно, определенное значение величины потери давления на долоте. Ее нельзя превышать. Для многогребневых Анадрилловских моторов потеря давления на долоте должна находиться в диапазоне 35-105 атм.

6. Сопло ротора. Большинство многогребневых двигателей имеют полый ротор. Этот внутренний канал можно закрыть совсем или установить на него насадку. Когда диапазон работы двигателя находится в соответствии с требованиями бурения, обычно устанавливается глухая заглушка. На буровой насадку ротора можно легко заменить. Использование насадки ротора позволяет :

а. увеличить поток жидкости, протекающий через двигатель (т.е. эффективность бурения из-за лучшей очистки забоя).

b. уменьшить скорость вращения долота при больших скоростях потока жидкости. Это особенно полезно при работе с обычным трехшарошечным долотом. Это уменьшает износ подшипников долота и продлевает ему жизнь.

В обоих случаях определенная часть потока бурового раствора отклоняется от канала между ротором и статором. Поток, проходящий через ротор, зависит от величины дифференциального давления двигателя, которая, в свою очередь, прямо пропорциональна величине крутящего момента, производимого двигателем. Если он оказывается меньшим необходимого, то количество жидкости, проходящей через ротор, нужно уменьшить. Это приводит к возрастанию скорости вращения и увеличению вероятности поломки двигателя. Таким образом, если на ротор установлена насадка и по условиям очистки забоя скорость потока должна быть высокой, то нужно либо увеличить размер насадки, либо уменьшить скорость потока. Имеются специальные таблицы для различных двигателей, которые позволяют подобрать величину перепуска потока жидкости для различных конфигураций насадок.

Выбор насадок ротора - очень важен. Слишком большая величина перепуска приводит к существенному уменьшению работоспособности двигателя и, следовательно понижению эффективности бурения. Если насадка окажется слишком большой для данного потока жидкости, то мощность двигателя будет сильно уменьшена. Очень немногие двигатели 1:2 имеют полый ротор (только те, которые спроектированы для специальных целей).

Из-за своих конструктивных особенностей многогребневые моторы могут применяться при значительно более высоких скоростях потока, более высоких дифференциальных давлениях мотора, больших величин потери давления на долоте, чем двигатели 1:2. Более высокие скорости потока ведут к более быстрой скорости проходки и лучшей очистке забоя. Большая потеря давления на моторе означает возможность использования большей эффективной нагрузки на долото, приводящей к большему крутящему моменту и скорости проходки. Возможность более высоких потерь давления на долоте означает возможность применения меньших размеров насадок и это улучшает гидравлику бурения.

|

1:2 ВЗД |

Многогребневые ВЗД |

|

Высокая скорость |

Низкая скорость |

|

Низкий крутящий момент Низкие скорости потока Отсутствует роторная насадка перепуска |

Высокий крутящий момент Более высокие скорости потока Роторная насадка перепуска |

|

Низкая потеря давления на двигателе |

Более высокая потеря давления на двигателе |

|

Низкая потеря давления на долоте |

Более высокая потеря давления на долоте |

|

Малый эффективный вес на долото |

Более высокий предел нагрузки на долото |

|

Необходимы высокоскоростные долота |

Можно применять шарошечные долота |

|

Относительно легко ориентируемые |

Более трудно ориентировать |

|

Обычно применяются с кривыми переводниками |

Применяютсяч с кривыми переводниками и как основа “гибких” двигателей. |

Таблица 4-1

Из вышеприведенного видно, что необходимо тщательно планировать гидравлическую программу для ВЗД. Обычно это и делается, т.к. это является одной из важнейших частей работы направленного бурения.

Сравнение двигателей типа 1:2 и многогребневых

Из-за различных конструктивных особенностей, перечисленных выше, двигатели 1:2 и многогребневые имеют существенно различные рабочие характеристики. Они могут быть под итожены следующим образом :

Более широкие границы диапазона скорости потока и потери давления на долоте для многогребневых двигателей позволяет оптимизировать гидравлику долота.

Более высокий выходной крутящий момент уменьшает вероятность выхода на предельное давление при использовании высокомоментных долот. Это так же дает возможность применения больших диаметров бурового инструмента (расширителей, долот большего диаметра и т.п.) под двигателем.

При той же самой выходной мощности двигатель типа 1:2 должен быть существенно длиннее (и иметь большее число ступеней) чем многогребневый двигатель того же наружнего диаметра.

В таблице 4-2 представлены спецификации для многогребневого и 1:2 двигателей с наружным диаметром 7 3/4”, которые иллюстрируют разницу между ними.

|

Конфигурация |

1:2 |

9:10 |

|

Диапазон размеров ствола скважины, мм. |

250,8 - 311,2 |

250,8 - 374,7 |

|

Длина, м. |

6,16 |

7,41 |

|

Максимальная нагрузка на долото, кг. |

9072 |

29483 |

|

Максимальная потеря давления на долоте, атм. |

34,5 |

103,4 |

|

Минимальная скорость потока, л/сек. |

18,9 |

12,6 |

|

Максимальная скорость потока, л/сек. |

28,4 |

41,0 |

|

Максимальная скорость потока через ротор, л/сек. |

-- |

50,5 |

|

Скорость вращения вала |

275 - 415 об/мин |

55- 185 об/мин |

|

Максимальный крутящий момент , кг м |

159 |

622 - 830 |

|

Максимальная потеря давления на моторе , атм. |

24,8 |

55,2 |

|

Количество ступеней |

3 |

2 |

Таблица 4-2

Гидравлическое противодавление.

Во всех моторах ВЗД обратное давление, создаваемое потоком раствора, проходящего через двигателей и подшипники создает гидравлическую нагрузку, направленную вниз, вдоль оси (Wt)

При бурении, на долото со стороны забоя действует сила, равная эффективной нагрузке на долото (WOB) и направленная в верх. Разница этих двух сил уравновешивается комплектом опорных подшипников и передается на корпус мотора.

Wt < WOB означает, что нагружены верхние подшипники

Wt =WOB означает, что существует баланс (подшипники не нагружены)

Wt >WOB означает, что нагружены нижние подшипники.

Для продления моторесурса подшипникам, необходимо балансировать Wt и WOB на столько, на сколько это возможно. Во многих программах желательно совместить гидравлику долота с эффективной нагрузки на долото для получения наилучших результатов бурения. На практике это труднодостижимо. Когда потери давления на долоте высоки, эффективная нагрузка на долото, необходимая для компенсации гидравлической нагрузки может превысить рекомендованную нагрузку на двигатель и долото. Полезны графики гидравлической нагрузки для оптимизации жизни подшипников.

Важно отметить, однако, что при использовании ВЗД в скользящем режиме (без вращения), величина эффективной нагрузки на долото, вычисленная на основании величины нагрузки на крюке, не является точной из-за того, что величина трения о стенки забоя оказывается достаточно высокой. В такой ситуации единственным надежным указателем величины крутящего момента двигателя является давление насосов.

Поддерживая дифференциальное давление двигателя в специфическом узком диапазоне (меньше допустимой максимальной величины), можно оптимизировать скорость проходки.

1. Сборка двигателя

· Приподнимите двигатель, установите хомут из двух половин, открутите подъемный переводник.

· Проверьте рукой работу перепускного клапана.

· Для проверки работы ВЗД присоедините сначала долото.

· При проверке мотора с кривым переводником, сведите время прокачки к абсолютному минимуму.

· Возьмите УБТ с телесистемой.Подсоедините обратный клапан и кривой переводник к трубе.

· Установите ниппель кривого переводника в муфту ВЗД.

· При помощи лебедки совместите оси резьбовых соединений кривого переводника и ВЗД.

· Захватите ключом корпус кривого переводника.

· Потихоньку вращайте роторный стол против часовой стрелки.

· После того, как резьбы будут аккуратно накручены, затяните все соединения ключом с моментом в соответствии с рекомендациями API.

· Измерьте угол установки кривого переводника.

· Установите ориентирующий переводник. Установите хомут из двух половинок на УБТ ниже соединения.

· Отсоедините немагнитные УБТ.

· Выровняйте паз втулки ориентирующего переводника с осью кривого переводника. Застопорьте его в этом положении винтами.

· Подсоедините немагнитные УБТ и спускайте в скважину.

2. Работа с забойным двигателем

· До начала работы двигателя, забой должен быть очищен.

· Медленно спускайте в открытый ствол скважины.

· При высокой температуре на забое, периодически прекращайте циркуляцию.

· При использовании перепускного клапана, регулярно доливайте колонну.

· Будьте особенно аккуратны в призабойной зоне.

3. Подготовка к работе на забое

· Удерживая колонну на весу около забоя, потихоньку промывайте забой.

· Промывайте забой таким потоком, который предполагается применять в дальнейшем. Если возникнет необходимость - медленно поворачивайте колонну.

· При зарезке, разгрузите колонну от напряжения момента вращения, до начала замеров.

· До начала бурения, сориентируйтесь.

4. Бурение с забойным двигателем

· Регистрируйте давление циркуляции.

· Если давление на стояке не увеличивается при увеличении нагрузки на долото, то это указывает на то, что перепускной клапан не закрыт. Приподнимите с забоя и прерывистым резким изменением давления попытайтесь заставить его закрыться.

· Как только долото опустится на забой и начнется бурение, крутящий момент на двигателе возрастет. Потеря давления на двигателе увеличится пропорционально моменту. Мы должны уменьшить дифференциальное давление двигателя до величины, рекомендованной для данного двигателя (примерно 26 атм. для D500 Dynadrill).

· Бурите, ориентируясь на показания давления, а не на нагрузку на долото (особенно в режиме “скольжения “)

· При бурении поддерживайте давление на стояке постоянным. Это обеспечит постоянство нагрузки на дно забоя и заданного направления (при условии что в гомогенной формации отсутствуют резкие изменения).

5. Подъем двигателя

· Вращайте бурильную колонну в открытом стволе.

· Если отверстие перепускного клапана не забито, то колонна будет “сухой”.

· При работе в мягких породах, вероятней всего, отверстие клапана будет засорено.

· Уровень раствора должен поддерживаться намного выше перепускного клапана.

6. Обслуживание двигателя после подъема

· Отсоедините от двигателя переводники, телесистему и т.п.

· Ниже перепускного клапана наденьте разъемный хомут.

· Хорошо промойте клапан и отверстия. Проверьте его работу.

· При помощи цепного ключа установите подъемный переводник на двигатель. Промойте двигатель и долото.

· Установите долото в доску отворота.

· Вращая долото в правую сторону при помощи роторного стола, заливайте из шланга сверху воду. Продолжайте до тех пор, пока из насадок не станет выходить чистая вода.

· Отсоедините воду. Через подъемный переводник залейте немного масла. Медленно вращайте в правую сторону до тех пор, пока не увидите, что масло прошло в долото.

· Измерьте люфт подшипников как показано на рис. 4-10.

· Подвесьте двигатель и в этом, подвешенном, состоянии измерьте расстояние между нижней частью корпуса подшипников и верхней кромкой переводника долота. Назовите это расстояние А.

· Опускайте двигатель до тех пор, пока он не упрется в пол всем своим весом. Опять измерьте эту величину и назовите ее В. Люфт подшипников будет равна (А-В).

Для каждого двигателя существует своя специфическая допустимая величина люфта. Определите, нужно ли отправлять двигатель на сервисное обслуживание ?

· Уложите двигатель.

· Если Вы не позаботитесь о своем двигателе, то в следующий раз он не будет работать.

· Хорошо бы на корпусе двигателя краской написать количество часов бурения и циркуляции этого мотора. Эта информация окажется очень полезной в дальнейшем.

|

Рисунок 4-10 |

Рисунок 4-7 |

|

|

Рисунок 4-10 |

Рисунок 4-15 |

|

Нестандартные применения ВЗД с прямым корпусом.

Иногда становится необходимым применять двигатель с прямым корпусом без кривого переводника. Типичными случаями такого рода являются :

1. Высокий крутящий момент : где становится очень трудным делом вращать колонну (часто это обусловлено особыми свойствами пород). Одним из способов решения этой проблемы является применение высоко-моментного двигателя. Колонна вращается медленно и наибольшую часть работы бурения выполняет забойный двигатель. Если это происходит в наклонной секции при направленном бурении, то на корпус двигателя устанавливается стабилизатор с размером на 1/8” больше диаметра верхнего стабилизатора. В КНБК устанавливается стабилизатор того же размера. Если скважина - вертикальная, то двигатель может работать в “скользящем” режиме с увеличенным стабилизатором, установленном на расстоянии 20 м от долота.

2. Бурение прямого ствола. Иногда весь вертикальный участок скважины бурится при помощи ВЗД. С алмазным долотом лучше всего использовать мотор типа 1:2. Для трехшарошечного долота следует отдать предпочтение многогребневым двигателям.

Искривлённые забойные двигатели

Жесткий, многогребневый двигатель применялся в качестве основы для разработок большинства гибких двигателей. Существуют две основные конструктивные особенности гибких двигателей :

1. Двигатель с изменяемой кривизной корпуса.

Высокомоментный, многогребневый двигатель установлен в искривлённом корпусе, угол установки которого можно изменять в пределах 0,250-1,50. При этом ось долота

смещается относительно оси ствола. При относительно небольшом угле установки, на долото действует значительная боковая сила.

На корпус подшипников устанавливается слегка увеличенный стабилизатор (напр. для скважины с диаметром 12 1/8” - его размер =12 1/4”). В зависимости от конструкции двигателя, он может быть или втулочного типа (что позволяет менять его на буровой), или - корпусом подшипников. На ранних стадиях развития гибких моторов был разработан искривлённый корпус, позволяющий менять угол установки от 0 (что соответствует прямому корпусу) до 30 (для моторов Анадрилла) с небольшими “шагами”.

Следующим технологическим шагом будут регулируемые в скважине искривлённые двигатели. В настоящее время некоторые фирмы занимается их разработкой.

Искривлённый корпус двигателя позволяет набирать или терять угол, когда колонна не вращается и бурить строго прямо вперед при ее вращении. Количество спускоподъемных операций резко уменьшается при условии правильно подобранного долота и компоновки КНБК. Из-за высокого реактивного крутящего момента обычно очень трудно сориентировать искривлённый двигатель при одном только замере координат. Медленно, но уверенно можно отклониться от заданного направления. Потеря контроля наклона приводит к высокой кривизне. (Обычно это происходит при зарезке). Поэтому, во всех случаях, когда это только возможно, вместе с высокомоментными гибкими двигателями, необходимо применять MWD (система измерения координат во время бурения). Комплекс, состоящий из долота, искривлённого двигателя и MWD называется искривлённой КНБК.

Очевидно, что правильная установка опорной оси на корпусе любого искривлённого двигателя является определяющим условием точности измерений MWD. Угол установки между осью двигателя и осью УБТ с MWD будет определяющим в показаниях измерений. Обычно эта ось маркируется после фиксирования установки угла двигателя. И эта операция должна проверяться дважды. При установке угла двигателя в условиях буровой, необходимо точно следовать инструкции по установке угла на корпусе двигателя .

2. Двунаклонный корпус с U- соединением

|

Рисунок 4-12 |

Этот тип искривлённых двигателей был разработан фирмой “Кристенсен”. В отличии от одного изгиба в корпусе двигателя ВЗД, U- образный корпус такого типа моторов имеет один изгиб в одном направлении и, второй - в обратном. В зависимости от размеров двигателя и желаемой скорости набора угла, углы наклона изменяются от 0,13 до 0,78 град. Небольшой угол наклона установки долота обеспечивает минимальную эксцентричность долота относительно колонны. Ствол скважины получается чуть-чуть шире долота. На корпус подшипников устанавливается увеличенный стабилизатор (см. рис. 4-12). Этот стабилизатор может быть как интегральным, так и втулочного типа. Из - за отсутствия возможности регулировки угла установки углов и непредсказуемости поведения в некоторых ситуациях, эти ВЗД двигатели вытесняются искривлёнными двигателями. |

КНБК с искривлёнными двигателями

Кое-что из тех же самых принципов, обсуждаемых в главе 10 (роторные КНБК), применимо к КНБК с искривлёнными двигателями. Здесь мы будем рассматривать случай искривлённого ВЗД.

Рассмотрим пример зарезки от вертикали. Скважина планируется таким образом, что сразу набирается максимальный угол и секция с постоянным углом наклона бурится до следующей точки обсаживания. Целью применения искривлённой КНБК является зарезка и набор максимального угла в желаемом направлении. Это, в основном, делается в ориентационном (скользящем) режиме. При достижении максимального угла, колонну вращают с небольшой скоростью (30 - 60 об/мин). В идеале, на участке постоянного наклона, при помощи искривлённой КНБК можно добиться того, что на долото не будут действовать боковые силы. Таким образом, после максимального набора угла нужно будет выполнить лишь несколько корректировок.

|

Рисунок 4-13 |

Рисунок 4-14

|

Оценка кривизны

Ожидаемая кривизна вычисляется для конкретного типа двигателя, его размеров, угла установки кривизны корпуса.

В случаях, когда необходимая информация не доступна, характеристики способности набора угла могут быть оценены с хорошей точностью при помощи формулы

L - расстояние от долота до верхней втул. стабил.

(угол искривления двигателя)*200

---------------------------------------- = скорость набора 30 м

L

Замечание : эта формула верна только лишь для набора угла. При потере угла расчет не верен.

Ожидаемая скорость набора угла обычно предоставляется заводом - изготовителем двигателей. Анадрилл применяет расчет, основанный на параметрах трех точек. Долото- первая точка контакта. Второй точкой контакта является стабилизатор на корпусе шпинделя. Третьей точкой контакта обычно считают первый стабилизатор выше двигателя. Максимальный угол набора происходит, когда бурение на 100% осуществляется не в роторном режиме. При этом предполагается, что ствол - калиброван. Характеристики пород влияют на степень влияния искривлённой КНБК при наборе угла.

На рис. 4-14 приведены результаты оценки кривизны для типичных КНБК с искривлёнными двигателями PowerРak. На рис. 4-15 показана типичная искривлённая КНБК.Основные выводы относительно искривлённых КНБК могут быть следующие :

Интенсивность набора угла град/10м

L1 = 5.85 м D1 = 5.85 м 100% скольжения 8.888

L2 = 1.425 м D2 = 1.425 м 80% скольжения 7.109

L3 = 1.275 м Угол = 450 60% скольжения 5.331

Средний наружный Удельный вес 40% скольжения 3.554

диаметр = 204 мм раствора = 102 20% скольжения 1.777

Средний внутренний Диаметр

диаметр = 145 мм скважины = 311 мм

1. По мере увеличения угла искривления двигателя, боковые силы, действующие на долото - возрастают. Становится трудней работать в режиме скольжения. В роторном режиме вращение так же затрудняется. На двигатель возрастают нагрузки. Для обычных направленных скважин угол больше чем 1,50 не является необходимым и не может быть рекомендован.

2. Стабилизатор двигателя выпускается увеличенным по отношению к калибратору. Обычно он больше на 1/8” для размеров ствола 12 1/4”. При еще больших размерах ствола , увеличение стабилизатора еще больше (1/4”).

Важно отметить, что проверка диаметра стабилизатора двигателя должна проводиться при каждом подъеме, особенно при работе в твердых, абразивных формациях. В двигателях Анадрилла стабилизаторы, за редким исключением, - втулочного типа и их возможно заменять на буровой. Некоторые двигатели выполняются с интегральными стабилизаторами. Во всех случаях, если стабилизатор двигателя изношен (скажем больше чем 1/16” от увеличения для ствола размером 12 1/4” и менее), втулку (или двигатель) нужно заменить. В противном случае, в роторном режиме угол будет потерян.

3. Если в самой верхней части КНБК отсутствует стабилизатор, то происходит следующее:

· Скорость набора угла возрастает.

· Кривизна при наборе угла становится непредсказуемой.

· Предсказуемость кривизны при потере угла - уменьшается.

· В роторном режиме угол, скорей всего, увеличится.

4. Чем больше верхний стабилизатор соответствует своему (увеличенному) размеру и чем короче расстояние между ним и двигателем, тем больше кривизна при потере угла.

5. Верхний стабилизатор всегда увеличен по крайней мере на1/8” больше калибратора. Его размер никогда не должен быть больше стабилизатора двигателя.

6. Уменьшение диаметра верхнего стабилизатора имеет тот же самый эффект, что и при первоначальном его размере и увеличении расстояния между ним и двигателем.

7. Старайтесь выдерживать первоначальный угол искривления двигателя по крайней мере на протяжении 80% времени набора угла. В противном случае, кривизна, полученная с новым углом искривления окажется больше ожидаемой.

8. Выбирайте КНБК (особенно калибратор и расположение верхнего стабилизатора) так, чтобы на ориентацию не тратилось больше 20% от времени бурения одиночки. Скорость проходки в скользящем режиме меньше, чем в роторном. При увеличении трения на стенках ствола, потеря времени на ориентацию возрастает. Стремитесь свести его к минимуму.

9. Правильно выбирайте долото. Время работы долота и скорость проходки являются очень важными в направленном бурении.

10. Опыт, полученный при бурении реальных скважин, дает надежду на разработку точно настраиваемых КНБК в будущем.

Требование к буровому раствору для всех двигателей ВЗД.

Эти двигатели могут быть использованы как с растворами на водной, так и на нефтяной основе. Однако, по условиям их эксплуатации, на раствор накладываются следующие ограничения :

1. Максимальный рекомендованный удельный вес не должен превышать 2 г/см3.

2. Содержание песка не должно быть больше 1%. При увеличении концентрации песка свыше 5% моторесурс двигателя сокращается на 50%.

3. Не применять дизельные масла, как добавки в раствор.

4. Рекомендуется применение низкоароматических, слаботоксичных нефтей в качестве основы.

5. Разрушения подшипников и / или засорение двигателя от наполнителя будет минимальным при использовании тонкодисперсного наполнителя и его тщательного перемешивания до закачки в систему.

6. Анилиновая точка жидкостей : Резина на основе нитрила крошится и разрушается под действием жидкости с низкой анилиновой точкой. Анилин - высокополярное ароматическое химическое соединение. Анилиновой точкой раствора на нефтяной основе называется минимальная температура при которой равные объемы анилина и исследуемой жидкости полностью смешиваются.

Незначительное количество дизельного масла добавленные в раствор приводят к понижению анилиновой точки, что вызывает разрушение натуральной и синтетической резины. Чем ниже анилиновая точка жидкости, тем большие разрушения она производит в резиновых деталях. Можно ожидать, что эксплуатация забойного двигателя с раствором с анилиновой точкой менее 930С, приведет к его разрушению через очень короткое время.

|

|

Категория 1 |

Категория 2 |

Категория 3 |

|

Анилиновая точка |

1240С 2550F |

930С 2000F |

700С 1570F |

|

Действие на резину |

слабое разрушение |

среднее разрушение |

сильное разрушение |

Таблица 4-2

Все масла можно классифицировать по трем категориям по отношению к анилиновой точке .

7. Высокие температуры : Двигатели, работающие при температурах на забое ниже 930С, редко подвержены разрушению. Между 93 и 150 град С, анилиновая точка и другие факторы становятся критическими. При температурах в забое >1500С, жизнь статора может сократиться даже при использовании самой лучшей нефти (или жидкости на водяной основе). При увеличении температуры на забое, эластомер статора - расширяется. Необходимо применять высокотемпературные статоры. Они имеют больший внутренний диаметр, чем обычные.

Их следует применять только когда температуры на забое превышают 930С. Ни в коем случае не применяйте высокотемпературный статор для обычного бурения, т.к. мощность такого двигателя будет существенно уменьшена и он сразу выйдет на запредельное давление. В горячих скважинах желательно опускать двигатель на забой “шагами”. Там, где, по подсчетам температура может превысить 930С, следует периодически останавливаться и циркуляцией охлаждать скважину до момента спуска на забой.

8. Содержание твердой фазы. Поддерживайте концентрацию твердых частиц, особенно абразивного шлама, на возможно более низком уровне.